Çin'de alüminyum döküm üreticisi

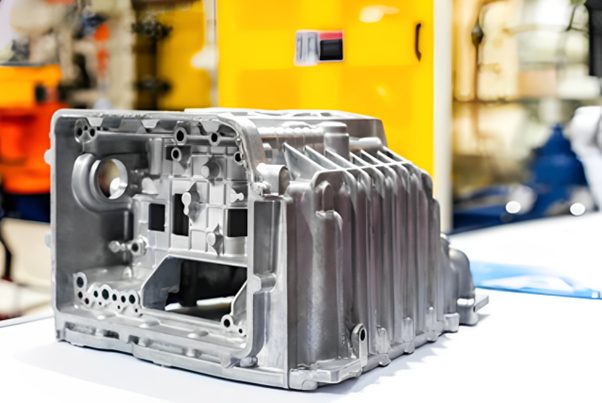

Alüminyum, magnezyum, çinko alaşımlarından yüksek basınçlı döküm parçaları geniş bir yelpazede sunuyoruz, özel malzeme alaşımları mevcuttur.

Alüminyum döküm Çin'deki üretici çok çeşitli sektörler için hizmet vermektedir.

GC Precision Mould Co., Ltd'ye hoş geldiniz, bir Çinli basınçlı döküm üreticisi ve alüminyum döküm hizmeti veren tek elden bir üreticidir, çi̇nko döküm, magnezyum dökümhassas CNC işleme, yüzey bitirme ve montaj. Ekibimiz bu alanlarda uzmandır ve özel ihtiyaçlarınızı karşılamak için size özel çözümler sunabilir. Bunun yanı sıra, prototipler ve 6061 ve 6063 basınçlı döküm parçalar gibi ihtiyaç duyabileceğiniz diğer alaşımlı malzemeler konusunda da yardımcı olabiliriz.

Biz sadece siparişlerinizi almak ve bizden sipariş ettiğiniz ürünleri teslim etmek için burada değiliz. Sürecin her test aşamasında da size yardımcı oluyoruz. Tasarım ve geliştirme aşamasında, spesifikasyonlarınızı ve beklentilerinizi karşılayan basınçlı döküm ürünlerinizin imalatında en yaratıcı ve yaratıcı fikirleri uygulamak için sizinle işbirliği yapıyoruz. Nihai çıktıdan memnun kalacağınızı ve gereksinimlerinizin bu şekilde doğru bir şekilde ele alınacağını garanti edebiliriz.

Eğer aradığınız alümi̇nyum döküm i̇malat hi̇zmetleri̇Hemen şimdi bizimle iletişime geçin, yüksek kaliteli alüminyum döküm ürünlerimizle, proje hedeflerinize ulaşmanıza kesinlikle yardımcı olacaktır.

Alüminyum Basınçlı Döküm: Süreç, Tasarım İpuçları ve Çeşitli Uygulamalar için Kapsamlı Bir Kılavuz

Dünya, metal parçalar üretmek için yenilikçi ve gelişmiş teknolojilere doğru hızla ilerliyor. Çeşitli endüstriler son derece hassas metal parçalar talep etmektedir. Buna ek olarak, çeşitli endüstriler zaman ve paraya yüksek değer vermektedir. Alüminyum döküm bu alanda çok kritik bir rol oynamaktadır. Metal alaşımlarını gerekli şekil ve tasarıma dönüştürmek için hızlı, verimli ve dayanıklı bir süreçtir. Burada alüminyum basınçlı dökümü ayrıntılı olarak tartışacağız. Bunun yanı sıra, süreç, tasarım ipuçları, uygun alaşımlar, avantajlar, dezavantajlar ve piyasada bulunan yüzey bitirme seçenekleri hakkında konuşacağız.

Bu bilgilere dayanarak, alüminyum döküm hakkında daha fazla bilgi edinmenize yardımcı olmayı umuyorum. alüminyum döküm ürünleri arıyorsanız, genel bir kalıbınız olabilir.

Alüminyum döküm verimli ve ekonomiktir ve çok çeşitli dayanıklı şekiller ve bileşenler sunar. Bir parça basınçlı dökümden geçirildikten sonra, işlem karmaşık şekiller için bile son derece yakın toleranslar sağladığından çok az veya hiç işleme gerekmez. Alüminyum dökümler ayrıca kolayca kaplanabilir veya işlenebilir. Alüminyum dökümler boyutsal olarak kararlı ve ısıya dayanıklıdır.

Alüminyum basınçlı dökümü nasıl tanımlarsınız?

Alüminyum döküm, sac metalleri gerekli geometri ve şekle dönüştürmek için benzersiz ve popüler bir süreçtir. Bu işlem, istenen metal parçayı üretmek için erimiş alüminyum alaşımının kalıba enjekte edilmesini içerir. Çelik kalıp veya kalıp daha sonra erimiş alüminyumu alır. Bu işlem yüksek basınç altında gerçekleşir. Tipik olarak iki yarıdan oluşur. Nihai ürünün istenen şeklini oluşturmak için hassas bir şekilde işlenirler. Ayrıca, yüksek doğruluk ve verimlilik gerektiren çeşitli endüstrilerde geniş bir uygulama alanına sahiptir.

Alüminyum basınçlı döküm için adım adım süreç

Bu alümi̇nyum döküm süreci, ham döküm tasarımı ile kalıp döküm kalıbıSonradan işleme ve elektrokaplama, elektroforez, boyama, eloksal ve toz kaplama gibi diğer yüzey işlemlerini içeren bitmiş bir üretim tasarımı. Alüminyum kalıp döküm, birçok sektörde çeşitli uygulamalar bulmuştur. Alüminyum dökümün nasıl çalıştığını tartışalım. Burada, basınçlı döküm işlemi sırasında gerçekleşen her bir işlemin tam bir açıklaması bulunmaktadır.

1. Basınçlı Döküm Kalıp Tasarımı

Basınçlı döküm kalıp tasarımı, alüminyum basınçlı dökümde ilk ve en önemli adımdır. Bu, kalıpların veya kalıpların üretimini içerir. Bu kalıplar metal parçanın nihai şekillerini ve özelliklerini belirler. Kalıplar basınçlı döküm kalıp tasarımı birden fazla işlemden geçer. Her bir süreci ayrıntılı olarak ele alalım.

- Parça Tasarım Analizi: Metal parçalar yapmak için basınçlı döküm aracını tasarlamadan önce, mühendisler ilk olarak metal parçanın boyutlarını ve özelliklerini analiz etmelidir. Bu, potansiyel zorlukları tanımlamalarına yardımcı olacaktır. Dahası, sonuçta alüminyum basınçlı dökümün özelliklerini geliştirecektir. Bu analiz, çekim açılarının, duvar kalınlığının ve yolluk ve havalandırma konumlarının kontrol edilmesini içerebilir.

- Kalıp veya Kalıp Tasarımı: Metal parçayı analiz ettikten sonra, bir sonraki adım kalıp veya kalıbı tasarlamaktır. Burada mühendisler metal kalıpların üretimi için ayrıntılı bir plan oluşturur. Bu plan, boşluk, maçalar, kızaklar, ayırma hattı ve diğer özellikler gibi çeşitli tasarımları kapsayabilir. Bu nedenle, istenen bileşenleri oluşturmak için tüm bu faktörleri dikkate almak esastır.

- Malzeme Seçimi: Etkili tasarımın yanı sıra, metal parçalarınız ve kalıplarınız için doğru malzemeyi seçmek de çok önemlidir. Özellikle alüminyum döküm hakkında konuşacak olursak, alüminyum döküm kalıbı yapmak için birden fazla malzeme kullanılabilir. En yaygın malzemeler arasında H13, DIN 1.2344, 8407 ve P20 (A/B plakaları için) gibi yüksek kaliteli takım çelikleri sayılabilir. Mükemmel sertliğe, aşınma direncine ve yüksek termal iletkenliğe sahiptirler.

● Basınçlı döküm kalıp imalatı: Çelik malzeme seçimi ve basınçlı döküm kalıp tasarımı tamamen bittikten sonra, alüminyum basınçlı döküm kalıp imalatı adımına geçiyoruz. Bu, bir kalıp veya kalıbın yapımını içerir. Yüksek hassasiyetli işleme tekniklerini kullanabiliriz. En yaygın olanı frezeleme, delme veya EDM'yi (Elektrikli Deşarj İşleme) içerir. Ayrıca, bu süreci kapsamlı denetim ve yüksek doğrulukla gerçekleştiriyoruz.

2. Eritme ve Enjeksiyon

Basınçlı döküm kalıpları tamamen üretildikten sonra, alüminyum basınçlı döküm işlemi başlar. basınçlı döküm kalıbını basınçlı döküm makinesine monte eden operatörler, alüminyum alaşımlı çubukları bir fırına enjekte eder. fırın içindeki yüksek sıcaklık nedeniyle bu çubuklar erir. Bu sıcaklık genellikle 650°C ile 700°C (1200°F ile 1300°F) arasındadır. Basınçlı dökümde kullanılan alüminyum alaşımlarının çoğu ile uyumludur. Bundan hemen sonra, erimiş alüminyumun enjeksiyon sistemini doldurmasına izin verilir. Enjeksiyon sistemi bir piston veya hidrolik bir pistondan oluşur. Erimiş metali kalıp boşluğuna itmek için yüksek basınç uygular. Bu oldukça hızlı bir işlemdir. Ayrıca, genellikle 10 ila 100 m/s (30 ila 300 ft/s) arasında değişen hız sınırları içinde gerçekleştirilir.

3. Soğutma ve Katılaşma

Erimiş alüminyum kalıp boşluğuna girdikten sonra. Daha sonra hızla soğur ve kalıbın veya kalıp boşluğunun belirli şeklini almak için katılaşır. Ayrıca, soğutma hızının nihai ürünün kalitesi üzerinde önemli bir etkisi vardır. Soğutma hızı ne kadar hızlı olursa, iç kusurlara o kadar fazla yol açacaktır. Bu kusurlar çoğunlukla gözenekliliği içerir. Öte yandan, yavaş soğutma hızı sarma veya bozulmaya yol açabilir.

Alüminyum kalıp döküm işlemi sırasında optimum bir soğutma hızı sağladığınızdan emin olun. Kalıp artık soğutma kanalları ile donatılabilir. Bu kanallar su veya soğutma sıvısı sirkülasyonunu kontrol eder. Böylece, sonunda kalıp boşluğunda eşit sıcaklık dağılımının korunmasına yardımcı olacaktır. Böylece metal parçalar için tutarlı bir kalite sağlar.

4. Fırlatma

Alüminyum kalıp döküm makinesinin genellikle iki yarısı vardır (kalıp döküm kalıbı ile aynı); kalıp döküm parçaları boşlukta tamamen katılaştığında, makinenin hareketli yarısı açılır. Makinenin hareketli yarısı fırlatma sistemini barındırır. Basınçlı döküm kalıbındaki ejektör plakaları ve ejektör pimlerinden oluşan fırlatma sistemi, katılaşmış alüminyum parçanın kalıp boşluğundan çıkmasını kolaylaştırır. Parçayı kalıp boşluğundan dışarı iterler. Bu, metal parçanın düzgün bir şekilde çıkarılması için kritik öneme sahiptir. Aksi takdirde hem metal parçaya hem de kalıba zarar verebilir. Ek olarak, ejektör pimleri ve ejektör plakaları uygun şekilde tasarlanmıştır ve metal parçaların hasara neden olmadan düzgün ve verimli bir şekilde çıkarılmasını sağlar.

5. Kırpma ve Son İşlem

Alüminyum basınçlı döküm üretim süreci tamamlandıktan sonra, bir sonraki süreç alüminyum basınçlı döküm parçasının kırpılması ve bitirilmesidir. Bu işlemler metal parçalarınıza son bir görünüm kazandırır. Parçaya eklenen ekstra malzemeyi, yani flaş, yolluk ve cüruf kuyusunu çıkarırlar. Bu, metal parçanın estetik çekiciliğini artırır. Bunun yanı sıra verimliliğini de artırır. Kırpma işlemi manuel veya otomatik olarak gerçekleştirilebilir. Trim presi veya CNC işleme merkezleri gibi çok sayıda ekipman kullanılır.

Kırpma işleminden sonra metal parça son işlemden geçer. Bu, işleme, parlatma, kaplama veya kaplamayı içerebilir. Tüm bu işlemler metal parçaların performansını artırır ve görünümünü iyileştirir. Bunun yanı sıra, bitirme işlemi sıkı toleranslara yol açabilir. Böylece, sonuçta yüzey kalitesini iyileştirir. Ayrıca, ihtiyaçlara göre korozyon direnci veya diğer işlevsel özellikler sunar.

Alüminyum Basınçlı Dökümde Kullanılan Farklı Alüminyum Alaşımları

İşte farklı alaşımları, bileşimlerini ve çeşitli pazardaki uygulamalarını bilmenize yardımcı olacak ayrıntılı bir tablo.

|

Alaşım |

Kompozisyon |

Özellikler |

Uygulamalar |

|

A380 |

Alüminyum (Al): 8.5-9.5%, Silisyum (Si): 2.5-3.5%, Bakır (Cu): 3.0-4.0%, Demir (Fe): ≤1.3%, Magnezyum (Mg): ≤0.1%, Manganez (Mn): ≤0.5%, Çinko (Zn): ≤0.5%, Titanyum (Ti): ≤0.15% |

- Mükemmel akışkanlık ve basınç sızdırmazlığı - İyi mekanik özellikler - Üstün korozyon direnci - Karmaşık ve ince duvarlı parçalar için uygundur |

Otomotiv parçaları (motor blokları, şanzıman kutuları), elektronik muhafazalar, ev aletleri |

|

A383 |

Alüminyum (Al): 8,5-9,5%, Silisyum (Si): 3.0-4.0%, Bakır (Cu): ≤0.1%, Demir (Fe): ≤1.3%, Magnezyum (Mg): ≤0.1%, Manganez (Mn): ≤0.5%, Çinko (Zn): 0.1-0.5%, Titanyum (Ti): ≤0.15% |

- A380'e kıyasla daha yüksek mukavemet ve sertlik - İyi akışkanlık ve basınç sızdırmazlığı - Mükemmel korozyon direnci |

Otomotiv bileşenleri (braketler, braketler, muhafazalar), elektrik muhafazaları, tüketici ürünleri |

|

A360 |

Alüminyum (Al): 8,5-9,5%, Silisyum (Si): 0.7-1.3%, Bakır (Cu): ≤0.1%, Demir (Fe): ≤0.35%, Magnezyum (Mg): ≤0.1%, Manganez (Mn): ≤0.5%, Çinko (Zn): 0,35-0,6%, Titanyum (Ti): ≤0,15% |

- Yüksek mukavemet ve süneklik - Mükemmel basınç sızdırmazlığı - Sıcak çatlamaya karşı iyi direnç |

Otomotiv bileşenleri (braketler, motor parçaları), havacılık bileşenleri, elektrik konektörleri |

|

ADC12 |

Alüminyum (Al): 10.5-13.0%, Silisyum (Si): 0.3-0.6%, Bakır (Cu): ≤1.5%, Demir (Fe): ≤1.3%, Magnezyum (Mg): ≤0.3%, Manganez (Mn): ≤0.5%, Çinko (Zn): ≤1.0%, Titanyum (Ti): ≤0.15% |

- Mükemmel dökülebilirlik ve akışkanlık - İyi mukavemet ve sertlik - Üstün korozyon direnci |

Otomotiv parçaları (motor takozları, braketler, tekerlekler), endüstriyel makine bileşenleri |

|

A413 |

Alüminyum (Al): 11.0-13.0%, Silisyum (Si): ≤0.6%, Bakır (Cu): ≤0.1%, Demir (Fe): ≤0.5%, Magnezyum (Mg): ≤0.1%, Manganez (Mn): ≤0.35%, Çinko (Zn): ≤1.0%, Titanyum (Ti): ≤0.15% |

- İyi dökülebilirlik ve akışkanlık - Yüksek mukavemet ve sertlik - Mükemmel korozyon direnci |

Havacılık ve uzay bileşenleri, otomotiv parçaları, tüketici ürünleri |

Alüminyum Basınçlı Döküm için Etkili Tasarım İpuçları

Alüminyum basınçlı döküm parçaların tasarım süreci, aynı zamanda uygun maliyetli ve üretilebilen yüksek kaliteli döküm parçaların üretimini garanti etmek için hassas ve dikkatli düşünmeyi gerektirir. Alüminyum basınçlı döküm üretim süreçlerinin genel verimliliğini artırmak için bazı etkili ipuçlarını burada bulabilirsiniz.

Alüminyum dökümün artıları nelerdir

Alüminyum kalıp döküm çeşitli avantajlar sunar. Bu faydaları ayrıntılı olarak tartışalım.

1. Karmaşık Geometriler

Alüminyum basınçlı döküm, karmaşık parça geometrileri üretmek için çok verimli bir süreçtir. Tüm operasyon boyunca yüksek hassasiyet ve tutarlılık sağlar. Ayrıca, karmaşık detaylara veya ince duvarlara sahip bileşenlerle ilgili geniş bir uygulama alanına sahiptir.

2. Yüksek üretim verimliliği

Alüminyum kalıp döküm yüksek üretim hızları sağlar. Büyük miktarlarda hızlı üretime olanak sağlar. Bu, daha az işlem sonrası gereksinimi olan parçaların üretimini de içerebilir. Ayrıca, verimliliği üretim teslim sürelerini ve genel maliyetleri en aza indirmeye yardımcı olur.

3. Hafif ağırlık

Alüminyumun ağırlık olarak daha hafif olduğunu biliyoruz. Bu özellik onu uygulamalar için ideal hale getirir. Bu süreç, ağırlık azaltmanın kritik olduğu alanlarda yaygın olarak kullanılmaktadır. Bu endüstriler arasında otomotiv ve havacılık sayılabilir. Ayrıca, döküm alüminyum parçalar mükemmel güç ve dayanıklılık kapasitesine sahiptir.

4. Mükemmel ısı iletkenliği

Alüminyum mükemmel termal iletkenliğe sahiptir. Bu nedenle ısı dağıtımı veya termal yönetim gerektiren çok sayıda uygulama için en iyi seçenektir. Bunlar elektronik cihazlar için ısı alıcılarını içerebilir. Buna ek olarak, otomotiv uygulamalarında motor bileşenleri de kullanılmaktadır.

5. Korozyon Direnci

Alüminyum döküm, çeşitli alüminyum alaşımlarıyla uyumludur. Bu alaşımlar genellikle iyi korozyon direncine sahiptir. Dolayısıyla, sonuçta basınçlı döküm parçaların dayanıklılığını ve uzun ömürlülüğünü artırır. Ayrıca, özellikle dış mekanlarda veya korozif ortamlarda kullanılan metal parçaların yapımında geniş uygulamaları vardır.

6. Geri dönüştürülebilirlik

En önemli özelliği alüminyum kalıp döküm ürünleri yüksek oranda geri dönüştürülebilir. Metal parçalar hurda veya kusurlu hale gelirse, kolayca eritilebilir ve üretim sürecinde yeniden kullanılabilir. Dolayısıyla, bu sürdürülebilirlik özelliği alüminyum dökümün çevre dostu bir üretim seçeneği olmasını sağlar.

Alüminyum dökümün dezavantajları nelerdir?

Alüminyum basınçlı dökümün dezavantajlarını ayrıntılı olarak tartışalım.

1. Yüksek İlk Alet Maliyeti

Her karmaşık parça ve geometrisi, önemli bir ön maliyetle birlikte gelen özel takımlar gerektirir. Ayrıca büyük üretim hacimleri söz konusu olduğunda da pahalıdır. Bunun yanı sıra, ilk yatırım küçük ölçekli veya düşük hacimli üretim çalışmaları için de uygundur.

2. Sınırlı Malzeme Seçenekleri

Alüminyum basınçlı döküm genellikle alüminyum alaşımlarıyla sınırlıdır. Bu durum, diğer döküm süreçlerine kıyasla genel malzeme seçimini sınırlar. Ayrıca, alüminyum alaşımları geniş bir özellik yelpazesine sahiptir. Dolayısıyla, farklı endüstrilerde özel uygulamaları vardır.

3. Gözeneklilik ve Kusurlar

Farklı soğutma hızları yanlış proses kontrolüne yol açabilir. Sonuç olarak, alüminyum döküm parçalar büzülme veya diğer kusurlardan muzdariptir. Dolayısıyla, bu sorunları gidermek için ek işlem sonrası adımlar gerekir. Bunlar, üretim maliyetlerini artıran işleme veya yüzey işlemlerini içerebilir.

4. Boyutsal Varyasyon

Basınçlı döküm, parçalar arasında boyutsal farklılıklara neden olabilir. Genel olarak, boyutlardaki bu değişime farklı faktörler katkıda bulunur. Bu faktörler arasında büzülme, termal genleşme veya daralma sayılabilir. Bunun yanı sıra, sıkı toleranslar ek işleme veya ikincil işlemler gerektirebilir.

5. Tasarım Sınırlamaları

Alüminyum kalıp döküm çeşitli tasarım esnekliği sağlasa da, belirli tasarım özelliklerini desteklemez. Bunlar keskin köşeler veya alt kesimler olabilir. Bunlar üstesinden gelinmesi gereken önemli zorluklardır. Buna ek olarak, takımlama açısından daha fazla dikkate alınmalarını gerektirirler.

Sac Metal Basınçlı Dökümün Çeşitli Uygulamaları

Farklı sektörlerde geniş bir uygulama alanına sahiptir. Şimdi ayrıntılı olarak tartışalım.

- Otomotiv Endüstrisi: Ağırlıklı olarak otomotiv sektöründe gövde panelleri, şasi parçaları, braketler ve yapısal takviyeler gibi bileşenlerin üretiminde kullanılır.

- Uzay ve Havacılık: Uçak bileşenlerinin imalatında yaygın olarak kullanılır. Bunlar arasında gövde panelleri, kanat kaplamaları, yapısal kaburgalar ve iç demirbaşlar sayılabilir.

- Tüketim Malları: Alüminyum döküm, mutfak aletleri, ev mobilyaları ve tüketici elektroniği gibi tüketim mallarının yapımında yaygın olarak kullanılmaktadır.

- Tıbbi Ekipman: Medikal sektöründe, tıbbi cihazlar için ekipman muhafazaları, alet panelleri, tepsiler ve bileşenlerin imalatında yaygın olarak kullanılmaktadır.

Neden ALU Basınçlı Döküm Üreticisini seçmelisiniz?

ALUDIE ilk 10'dan biri Çin'de alüminyum döküm üreticileri. Yüksek üretim verimliliği sağlamak için sayısız avantaj sunuyoruz. Hafif ancak dayanıklı parçalarla ilgilenme konusunda uzmanız. Tesisimiz, tüm ihtiyaçlarınızı karşılamak için gelişmiş ve modern teknoloji ile donatılmıştır. Bunun yanı sıra, zaman içinde basit ve büyük üretim hacimleriyle başa çıkabilecek uzmanlardan oluşan bir ekibimiz var. Özel bir kalıp döküm işlemi arıyorsanız, şimdi bizimle iletişime geçin!

Sonuç

Sonuç olarak, alümi̇nyum döküm karmaşık parçaların işlenmesindeki esnekliği nedeniyle artık popüler hale gelmektedir. Daha sonra kalıp boşluğuna enjekte edilen erimiş alüminyum alaşımı kullanır. Daha sonra katılaşmasına izin verilir. Alüminyum metal, bir kalıp veya kalıbın şekline uyum sağlar. Bu süreç birçok avantaj sunar. Bunun yanı sıra, bu işlem sırasında üretilen parçalar, metal parçanın fırında tekrar eritilmesiyle kolayca geri dönüştürülebilir. Otomotiv, havacılık, medikal ve askeri savunma ekipmanları gibi çeşitli endüstrilerde geniş bir uygulama alanına sahiptir.

Sıkça Sorulan Sorular

Q1. Alüminyum basınçlı döküm ne gibi avantajlar sunar?

A: Alüminyum basınçlı döküm birçok fayda sağlar. Bunlar arasında yüksek boyutlu doğruluk, karmaşık parça geometrileri, hızlı üretim oranları vb. sayılabilir.

Q2. Alüminyum basınçlı döküm yüksek hacimli üretim için kullanılabilir mi?

C: Gerçekten de yüksek hacimli üretim için kullanılır. Hızlı bir döngü süresine sahiptir. Bunun yanı sıra, tutarlı ve yüksek kaliteli parçalar üretmek için kullanılır.

Q3. Alüminyum basınçlı dökümde karşılaşılan yaygın kusurlar nelerdir ve bunlar nasıl en aza indirilebilir?

A: sırasında karşılaşılan çeşitli yaygın kusurlar vardır. kalıp döküm işlemi. Bu gözeneklilik, büzülme ve yüzey kusurlarını içerebilir. Bunlar uygun tasarım, süreç optimizasyonu ve kalite kontrol önlemleri ile en aza indirilebilir.

Ürünler Galerisi

LED Lamba Isı Emici Bileşenleri, Denizcilik Bileşenleri, Mimari Donanım Bileşenleri, otomobil bileşenleri, Makine Mühendisliği Bileşenleri, Otomobil Parçaları, LED aydınlatma muhafazası ve parçaları, pencere ve kapı Donanımı, Spor Ekipmanları Bileşenleri, Otomotiv Bileşenleri, Elektrikli Alet Parçaları.

Hakkımızda

1999 yılında kurulan GC Precision Mold Co. ltd (Was Alüminyum döküm üreticisi (Çin) Limited), şu anda yüksek kaliteli ürünlerin önde gelen küresel tedarikçilerinden biri haline gelmektedir. döküm parçalari ave demir dışı metal ürünlerin işlenmesi.

Üretim hattımız, bunlarla sınırlı olmamak üzere alüminyum döküm, çinko döküm içerir, bronz kum döküm, alüminyum yerçekimi dökümÜrünlerimiz ISO 9001 tarafından tanındı ve sertifikalandırıldı, Çin'deki güvenilir ortağınız ve tedarikçiniz olmaya her zaman hazırız.

Ev Çözüm Destek Bağlantılar Kariyer Blog Site Haritası

Telif Hakkı © 2011-2014 GC Hassas Kalıp tüm hakları saklıdır