Alüminyum Basınçlı Döküm Bileşenleri Nasıl Seçilir?

Bu blog seçim yapmanıza yardımcı olur Alüminyum döküm parçalar. Dişli kutuları ve kaburgalar gibi parçaların ne olduğunu öğreneceksiniz. Blog, ISO 9001 ve CNC kullanarak iyi üreticilerin nasıl bulunacağını göstermektedir.

Aşağıdaki gibi temel terimleri açıklar DFM, PPM, ve MagmaSoft. Teslim sürelerini ve ±0,02 gibi tolerans seviyelerini anlamak önemlidir. Ayrıca tedarikçi sorularını ve denetimlerini de kapsar. Bu, güçlü ve kullanışlı parçalar üretilmesine yardımcı olur.

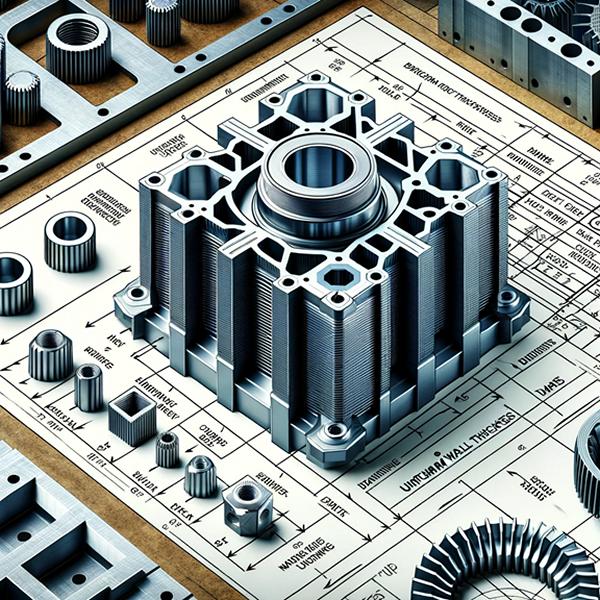

Alüminyum Basınçlı Döküm Bileşenleri Nedir?

Alüminyum döküm bileşenleri, araç bileşenleri gibi öğelerin üretiminde rol oynar. Bunlar motorlar, braketler veya muhafazalar olabilir. Erimiş alüminyumun bir kalıp içine dökülerek kullanılmasını içerir. döküm kalıpları. Bu kalıp parçaları doğru bir şekilde oluşturur. Bunlar yüksek mukavemete sahip düz duvarlı yapılardır.

Alüminyum kaliteleri 6061 ve A356 gibi teknik numaralarla tanımlanır. Parçalar hafif ancak sağlamdır. CNC makineleri hassas boyut ve şekil üretir. Bu parçalar birçok makinede kullanışlıdır.

Alüminyum Basınçlı Döküm Bileşenleri İçin Malzeme Seçimi Neden Önemlidir?

Alüminyum Alaşımları

Alüminyum Basınçlı Döküm Bileşenleri A380 ve 6061 gibi alüminyum alaşımlarına ihtiyaç duyar. Bu alaşımlar güçlüdür. Makinelerde iyi çalışırlar. A380 motor yapımına yardımcı olur. 6061 araba parçalarının yapımına yardımcı olur.

A380'de silikon var. 6061'de magnezyum vardır. Her iki alaşım da sıcakta serin kalır. Ayrıca paslanmazlar. A380 ve 6061 şekillendirilebilir. Mühendisler bu alaşımları kullanmayı severler.

Malzeme Özellikleri

Alüminyum Basınçlı Döküm Bileşenleri güçlü malzemeler kullanır. Bu malzemeler ısıyla başa çıkabilir. Kolayca kırılmazlar. A380 ve 6061 olmak üzere iki tanedir. A380 serttir. 6061 güçlüdür.

Sert malzemeler uzun ömürlüdür. Güçlü malzemeler ağır parçaları tutar. Bazı malzemeler paslanmaya karşı da dirençlidir. Bu da onların parlak kalmasını sağlar. Makinelerin bu özelliklere ihtiyacı vardır. İyi çalışmalarına yardımcı olur.

Performans Etkisi

İyi malzemeler parçaların daha iyi çalışmasını sağlar. Güçlü parçalar kırılmaz. Hafif parçalar hızlı hareket eder. Alüminyum alaşımları hafiftir. Arabaların hızlı gitmesine yardımcı olurlar. Bazı alaşımlar çabuk soğur. Bu motorlara yardımcı olur.

Paslanmayan parçalar güzel görünür. Uzun süre de dayanırlar. Mühendisler en iyi alaşımları seçerler. Bu, makinelerin iyi çalışmasına yardımcı olur. Çocuklar, güçlü parçalar hızlı arabalar yapar!

Alaşım Seçimi

Doğru alaşımı seçmek çok önemlidir. A380'de silikon var. Bu onu sertleştirir. 6061'de magnezyum vardır. Bu da onu güçlü yapar. Mühendisler ihtiyaca göre seçim yaparlar. Araba parçaları 6061'e ihtiyaç duyar. Motor parçaları A380'e ihtiyaç duyar.

Her alaşımın bir görevi vardır. Doğru olanı seçmek akıllıcadır. Bu, makineleri güvenli hale getirir.

Temel Faktörler

Malzeme seçimi düşünmeyi gerektirir. Güç bir faktördür. Alüminyum güçlüdür. Ağırlık başka bir faktördür. Alüminyum hafiftir. Isı direnci de çok önemlidir. Alüminyum serin kalır.

Pas direnci önemlidir. Alüminyum paslanmaz. Her faktör önemlidir. Mühendisler her birini kontrol ederler. En iyi malzemeleri seçerler. Bu da makinelerin uzun ömürlü olmasını sağlıyor. Çocuklar, iyi seçimler güvenli şeyler yapar!

| Kriterler | Alüminyum Alaşımları | Malzeme Özellikleri | Performans Etkisi | Alaşım Seçimi |

| Yaygın Alaşımlar | A380, 6061 | Yüksek mukavemetli | Artırılmış dayanıklılık | A380: Silikon, 6061: Mg |

| Kompozisyon | A380: Silikon | Isı direnci | Geliştirilmiş performans | A380: Motor parçaları |

| Mekanik Özellikler | 6061: Magnezyum | Yüksek sertlik | Daha hızlı çalışma | 6061: Araba parçaları |

| Uygulamalar | Motorlar, braketler | Uzun Ömür | Geliştirilmiş verimlilik | Uygulamaya göre |

| Ağırlık | Hafif | Pas direnci | Hafiflik avantajları | İhtiyaca özel |

| Dayanıklılık | Yüksek dayanıklılık | Korozif olmayan | Uzatılmış kullanım ömrü | Mukavemet ve sertlik |

| Isı Toleransı | Yüksek | Yüksek | Daha iyi ısı yönetimi | Uygulamaya özel |

Alüminyum Basınçlı Döküm Bileşenleri İçin Malzeme Seçimi Neden Önemlidir Tablosu!

Alüminyum Basınçlı Döküm Bileşenleri İçin Tasarım Hususları Nelerdir?

Tasarım İlkeleri

Parça tasarlamanın net kurallara ihtiyacı vardır. Bu kurallar güçlü şekiller oluşturmaya yardımcı olur. Duvarlar aynı kalınlıkta olmalıdır. Eşit olmayan duvarlar zayıf noktalara neden olabilir. Kaburga kullanmak parçaları güçlendirir.

Çekme açıları eklemek, parçaların kalıplardan çıkarılmasına yardımcı olur. Fileto kullanmak keskin köşeleri yumuşatır. Parçaların montaj için delikleri ve çıkıntıları olmalıdır. Bu kurallara uymak iyi bir alüminyum döküm bileşenler.

Üretilebilirlik

Parça yapımı dikkatli bir planlama gerektirir. Parçaların kalıplanması kolay olmalıdır. Basit şekiller en iyisidir. Karmaşık şekiller sorunlara neden olabilir. Parçaların çıkarılması için ejektör pimlerine ihtiyaç vardır.

Çekim açıları düzgün çıkarmaya yardımcı olur. Parçalar derin ceplerden kaçınmalıdır. Bu cepler havayı hapsedebilir. Parçalar düzgün duvarlara sahip olmalıdır. Tutarlı duvarlar kusurları önler. Planlama sorunsuz üretim sağlar.

Üretim Verimliliği

Verimli üretim zaman kazandırır. Daha hızlı üretim daha fazla parça demektir. CNC makineleri parçaları hızlı keser. Otomatik sistemler hızlanmaya yardımcı olur. Daha az manuel çalışma daha iyidir.

Çok gözlü kalıpların kullanılması yardımcı olur. Bu kalıplar aynı anda birçok parça üretir. Daha hızlı soğutma sistemleri parçaların daha çabuk soğumasına yardımcı olur. Daha iyi soğutma, daha az bekleme demektir. Verimli üretim çok sayıda iyi alüminyum döküm bileşenleri.

Maliyet Optimizasyonu

Para tasarrufu önemlidir. Daha az malzeme kullanmak yardımcı olur. İnce duvarlar metal tasarrufu sağlar. Hurdaların geri dönüştürülmesi maliyet tasarrufu sağlar. 380 gibi yaygın alaşımları kullanmak daha ucuzdur. Üretimde daha az adım zaman kazandırır.

Daha az zaman, daha az para harcanması anlamına gelir. Otomatik sistemler maliyetleri düşürür. Çok gözlü kalıplar takımdan tasarruf sağlar. Maliyet tasarrufu, parçaları ekonomik hale getirir.

Tasarım Etkisi

İyi tasarım güçlü parçalar yaratır. Güçlü parçalar daha uzun ömürlüdür. Tasarım parça ömrünü etkiler. Kötü tasarım kırılmalara neden olabilir. Kaburga kullanmak güç katar. Fileto eklemek çatlakları önler.

İyi tasarım uyumu sağlar. Parçalar birbirine iyi oturmalıdır. Doğru tasarım mutlu kullanıcılara yol açar. İyi parçalar iyi alüminyum yapar kalıp döküm Bileşenler.

Alüminyum Basınçlı Döküm Bileşenleri İçin Yüzey Kaplama Seçenekleri Nelerdir?

Yüzey İşlem Teknikleri

Parçaları bitirmenin birçok yolu vardır. Kumlama yüzeyleri pürüzsüz hale getirir. Shot peening mukavemeti artırır. Eloksal renk ve koruma sağlar. Toz kaplama sert bir yüzey sağlar.

Elektrokaplama metal bir katman ekler. İşleme ince detaylar oluşturabilir. Parlatma parçaları parlak hale getirir. Her tekniğin kendine özgü sonuçları vardır. Tekniklerin birleştirilmesi parçaları iyileştirebilir. Bu yöntemleri bilmek en iyisini seçmeye yardımcı olur.

Son İşlem Seçenekleri

Farklı yüzeyler parçaların daha iyi görünmesine ve performans göstermesine yardımcı olur. Fırçalama dokulu bir görünüm verir. Krom kaplama parlaklık katar ve paslanmaya karşı direnç gösterir. Boyama renk ve koruma sağlar.

Parlatma pürüzlü noktaları giderir ve parçaları pürüzsüz hale getirir. Kimyasal aşındırma ayrıntılı tasarımlar ekler. Her cilanın özel bir kullanımı vardır. Doğru finisajı seçmek önemlidir. İyi yüzeyler parça kalitesini artırır.

Avantajlar

Parçaların son işlemlerinin birçok faydası vardır. Parçaları hasara karşı korur. Eloksal gibi kaplamalar aşınmaya karşı dayanıklıdır. Toz kaplama korozyonu önler. Pürüzsüz yüzeyler sürtünmeyi azaltır.

Parlak yüzeyler güzel görünür. Güçlü yüzeyler daha uzun süre dayanır. Her bir fayda parça performansını artırır. Son işlem ayrıca parçaların daha kolay temizlenmesini sağlar. İyi yüzeyler aşağıdakilere değer katar alüminyum döküm bileşenleri.

Sınırlamalar

Cilaların bazı sınırları vardır. Eloksal pahalı olabilir. Elektrokaplama özel ekipman gerektirir. Toz kaplama yüksek sıcaklıklar gerektirir. Bazı kaplamalar parça boyutunu değiştirebilir.

Tüm cilalar her alaşım üzerinde çalışmaz. İnce parçalar bazı yüzey işlemlerinden zarar görebilir. Her finisajın özel ihtiyaçları vardır. Bu sınırların bilinmesi en iyi finisajın seçilmesine yardımcı olur.

Başvuru Koşulları

Farklı parçaların farklı yüzeylere ihtiyacı vardır. Araba parçaları genellikle toz kaplama kullanır. Tıbbi parçaların pürüzsüz yüzeylere ihtiyacı vardır. Havacılık ve uzay parçaları güç için eloksal kullanır.

Elektronik parçalar hassas yüzey işlemlerine ihtiyaç duyar. Her sektörün kendine özgü ihtiyaçları vardır. Finisajı uygulama ile eşleştirmek çok önemlidir. İyi yüzeyler bu ihtiyaçları karşılar. Uygun yüzeyler, parça Alüminyum döküm bileşenleri sağlar.

Alüminyum Basınçlı Döküm Bileşenlerinde Boyutsal Doğruluk Nasıl Sağlanır?

Boyutsal Doğruluk

Boyutsal doğruluk çok önemlidir. İyi uyduğunu veya eşleştiğini gösterir. CNC makineleri kullanmanın avantajlarından biri de çok hassas olmalarıdır. 0,005 gibi toleranslar standarttır.

Bu durumda, doğru kalıplar doğru boyutların elde edilmesine yardımcı olur. Kumpas kullanımı parçaların boyutlarının doğru olmasını sağlar. Tutarlı izleme doğruluğu korur. Kalite kontrol hayati önem taşır.

3D tarama uygulamak hataları ortaya çıkarabilir. Bu, doğruluğun parçaların gerektiği gibi çalışmasını sağladığı anlamına gelir. Doğruluk, kaliteli parça üretimiyle sonuçlanır.

Sıkı Toleranslar

Sıkı toleransların olduğu her yerde sıkı uyumlar olacaktır. Her parça tasarımlara yakından uymalıdır. 0,002 gibi toleranslar kesinliği sağlar. Yüksek kaliteli kalıplar kullanmak yardımcı olur. CNC makineleri yakın toleranslarda çalışma kapasitesine sahiptir.

Hassasiyetten emin olmak için mikrometrelerle periyodik temas sağlayın. Sorunları önlemek, onları çözmekten çok daha kolaydır ve bu nedenle sıkı tolerans sınırlarının korunması tavsiye edilir. Güvenilir performans sağlarlar. Sıkıca takılmış parçalar iyi takılmıştır. Hassasiyet daha iyi ürünler demektir.

Hassasiyet

Parçalar için doğruluk çok önemlidir. Kesin ölçümlere ihtiyaç vardır. CNC işleme hassasiyet sağlar. Bu yüzden yüksek hassasiyete sahip kalıpların kullanılması faydalıdır. Bileşenler tasarım gereksinimlerine uygun olmalıdır. Düzenli denetimler hassasiyeti sağlar.

Lazer ölçüm araçları yardımcı olabilir Lazer ölçüm araçları yardımcı olabilir. Hassasiyet sayesinde parçaların kalitesi artar. Hassas parçalar daha iyi performans gösterir. Doğruluk, üretimin kritik yönlerinden biridir. alümi̇nyum döküm parçalari üreti̇ci̇si̇.

Kritik Uygulamalar

Yüksek riskli uygulamalar hassas bileşenler gerektirir. Havacılık ve uzay yüksek hassasiyetli bileşenler kullanır. Tıbbi cihazlar çok hassas boyutlara sahip olmalıdır. Araba parçaları ve aksesuarlarının sorunsuz bir şekilde oturması gerekir. Mukavemet 7075 alaşımının kullanılmasıyla sağlanır. Yüksek hassasiyet arızaları önler.

CMM, doğru olduğundan emin olmak için parçaların kontrol edilmesinde kullanılır. İş açısından kritik uygulamalar yüksek kalite gerektirir. Doğru parçalar güvenliği sağlar. Bu alanlarda doğruluk çok önemlidir.

Temel Faktörler

Temel faktörler doğruluğu sağlar. Uygun kalıp tasarımı esastır. Yüksek kaliteli alaşımların kullanılması yardımcı olur. Düzenli denetimler gereklidir. Böylece CNC makineleri her zaman kaliteli ve doğru sonuçlar verir. Doğruluk, üretim sırasında izleme yoluyla elde edilir.

Aletlerin kalibrasyonundan daha önemli bir şey yoktur. Çalışanları eğitmek hassasiyeti artırır. Yönergelere uyulması kaliteyi sağlar. Bu faktörler güvenilir Alüminyum döküm bileşenleri ile sonuçlanır.

Teknikler

Çeşitli teknikler doğruluğu sağlar. CNC işleme kesin boyutlar verir. 3D tarama hataları tespit eder. Kaliteli kalıpların kullanılması yardımcı olur. Düzenli denetimler hassasiyeti korur. Aletlerin standartlaştırılması ölçüm doğruluğunun sağlanmasına yardımcı olur. Lazer kesim temiz ve doğru kesimler sağlar.

Personel eğitimi, uygun tekniklere uyulmasını sağlamayı mümkün kılar. Yöntemlerin birleştirilmesi doğruluğu artırır. Bu teknikler yüksek kaliteli parçalarla sonuçlanır.

Alüminyum Basınçlı Döküm Bileşenleri İçin Döküm Sonrası İşlemler Nelerdir?

Döküm Sonrası İşlemler

Dökümden sonra, kenarlardan parlamayı kesin. Keskin parçaları çıkarmak için çapak alın. Shot peening yüzeyi güçlendirir. T6 ısıl işlemi parçaları sertleştirir. Eloksal korozyona karşı korur.

Parçaları yağ çözücü ile temizleyin. X-ray gizli çatlakları kontrol eder. CNC makineleri hassas delikler açar. Pürüzsüz bir yüzey için cilalayın. Elektrokaplama parlak bir tabaka ekler. Boyutları kumpas ile kontrol edin. Renk ve koruma için boyayın. Yüzeyleri temizlemek için kumlama kullanın. Son olarak, parçaları güvenli bir şekilde paketleyin.

Isıl İşlem

Isıl işlem parçaları daha güçlü hale getirir. Önce parçaları 520°C'ye ısıtın. Saatlerce tutun. Daha sonra suda söndürün. Eşit ısıtma için fırın kullanın. Termokupllar sıcaklıkları izler.

Islatma iç gerilimleri azaltır. T6 işlemi yaygındır. Yağ söndürme hızlıdır. Parçalar yavaş soğuma eğilimindedir. Yaşlandırma güç katar. Sertlik testleri sonuçları kontrol eder. Soğutma rafları kullanın. Güçlü parçalar daha uzun süre dayanır.

Talaşlı İmalat

İşleme parçaları şekillendirir. CNC frezeler hassas özellikleri keser. Torna tezgahları yuvarlak parçaları döndürür. Matkaplar delik açar. Frezeler yarıklar oluşturur. Toleranslar sıkıdır. Kesme sıvıları kullanın. Mikrometre ile kontrol edin. Kesme işleminden sonra çapakları temizleyin. Yüzey kalitesi pürüzsüzdür. Yüksek hızlı iş milleri hızlı çalışır.

Soğutma sıvısı aşırı ısınmayı önler. Kelepçeler parçaları sabit tutar. Alet aşınmasının izlenmesi gerekir. Körelmiş takımları değiştirin. İşleme merkezleri süreci otomatikleştirir. Parçalar birbirine mükemmel şekilde oturur.

Geliştirici Özellikler

Kaplama ekleyerek parçaları iyileştirin. Eloksal korozyon direncini artırır. Galvanizleme için çinko kullanın. Elektrokaplama koruyucu bir tabaka ekler. Toz kaplama sert bir yüzey sağlar. Boyama renk katar. Daha yumuşak hareket için yağlayıcılar ekleyin. Sızıntıları önlemek için sızdırmazlık malzemeleri kullanın.

Sertlik için ısıl işlem. Shot peening yorgunluğu azaltır. Kaplamadan önce parçaları temizleyin. Kaplamaları kusurlar açısından inceleyin. Kalınlık önemlidir. Düzgün uygulanan kaplamalar uzun ömürlüdür. Geliştirilmiş parçalar daha iyi çalışır.

Süreç Seçimi

Parçalar için doğru süreci seçin. Basınçlı döküm hızlıdır. Kum döküm büyük parçalar yapar. Hassas döküm hassastır. Her sürecin artıları ve eksileri vardır. Parça boyutuna göre seçim yapın. Parça şeklini göz önünde bulundurun. Gerekli toleranslara bakın. Malzeme özelliklerini değerlendirin. Maliyet de önemlidir.

Otomasyon üretimi hızlandırır. Tekrarlayan görevler için robotları kullanın. Parçaları her adımda inceleyin. İyi süreç seçimi zaman kazandırır. Güvenilir parçalar doğru sürece ihtiyaç duyar.

Alüminyum Basınçlı Döküm Bileşenleri İçin Güvenilir Bir Üretici Nasıl Seçilir?

Üretici Seçimi

Basınçlı döküm parçalar üreten bir yer seçin. CNC kullanın. ISO 9001 olup olmadığına bakın. Dişli kutusu üretip üretmediklerini belirleyin. Hem A380 hem de ADC12 üretebildiklerinden emin olun.

±0,02 gibi tolerans seviyeleri hakkında bilgi alın. Minimum sipariş miktarları hakkında daha fazla bilgi edinin, örneğin 500 adet. Çok boşluklu kalıplar kullandıklarından emin olun. Test için CMM kullanıp kullanmadıklarını sorun. T6 ısıl işlem yapabildiklerinden emin olun. Sıcak kamara makineleri kullanıp kullanmadıklarını sorun. JIT teslimat seçenekleri göz önünde bulundurulmalıdır.

Temel Faktörler

Teslim sürelerini değerlendirin. Kalıbın kaç döngü dayanmasının beklendiğini öğrenin, örneğin 100 bin döngü. DFM yöntemlerini kullandıklarından emin olun. PPM oranlarını kontrol edin. Simülasyon amacıyla MagmaSoft kullanıp kullanmadıklarını kontrol edin. SPC kontrolü hakkında bilgi alın.

PVD kaplama hizmeti sunduklarından emin olun. PPAP süreçleriyle uyumlu olup olmadıklarını kontrol edin. 1,5 mm gibi daha ince duvarlar oluşturma yeteneklerini inceleyin. Kalıp kilit açısı hassasiyetini araştırın. Şirketin yıllık üretim kapasitesini sorun.

Tedarikçi Soruları

Araç tasarım hizmetleri hakkında bilgi alın. Kaç proje yöneticisine sahip olduklarını belirleyin. Zamak 3 konusunda ne kadar bilgili olduklarını öğrenin. X-ray gibi muayene tekniklerini sormalıyız. Hata oranlarını teyit edin. Kalıp bakımı yapıp yapmadıklarını sorgulayın.

LSR kalıplama sağlayıp sağlamadıklarını kontrol edin. Alt kesimler için kapasitelerini inceleyin. Hızlı prototipleme hakkında bilgi alın. RoHS standartlarına uyduklarından emin olun. Malzeme sertifikaları sunup sunmadıklarını sorgulayın.

Yetenekler

Yüksek basınçlı makinelerin kullanılmasını sağlayın. Döküm tonajını sorun, örneğin 800 ton. Çok kızaklı makineler olup olmadığını kontrol edin. Kılavuz çekme gibi ikinci işlemleri yapıp yapmadıklarını sorun. Kalıp yapımı için EDM'yi nasıl kullandıklarını inceleyin. 2mm gibi ince nervürlerle çalışabildiklerinden emin olun.

Kontrol edin alümi̇nyum döküm üreti̇ci̇leri̇ toz boya hizmetleri sağlar. Vakumlu döküm yapabildiklerinden emin olun. CNC finisaj hizmetleri hakkında daha fazla bilgi alın. Robotik otomasyona sahip olup olmadıklarına bakın.

Tedarikçi Denetimleri

ISO 14001 kontrollerini gerçekleştirin. OEE skorlarını gözden geçirin. FMEA kayıtlarını kontrol edin. Bir SPC sistemine sahip olduklarından emin olun. ERP yazılımını uyguladıklarını teyit edin.

TPM programlarını gözden geçirin. Geçmiş hurda oranları kayıtlarını göz önünde bulundurun. OSHA uyumluluklarını kontrol edin. Kalibrasyon kayıtlarını gözden geçirin. 8D raporlarını inceleyin. Kalite laboratuvarlarını kontrol edin Alüminyum döküm bileşenleri.

Kalite Güvence

Altı Sigma kullandıklarından emin olun. CPK değerlerini kontrol edin. 100% denetimi yaptıklarını teyit etmelerini isteyin. APQP süreçleri hakkında bilgi alın. 5S kullanımından emin olun. GDT uyumluluğunu araştırın.

İzlenebilirlik sistemleri hakkında bilgi alın. Kalite güvence ekibine sahip olup olmadıklarını kontrol edin. Kök neden analizi araçlarını değerlendirin. MSA kullanıp kullanmadıklarını teyit edin. Alüminyum döküm bileşenleri raporlarına sahip olduklarından emin olun.

Sonuç

Seçme Alüminyum Basınçlı Döküm Bileşenleri birçok hususun dikkate alınması gerekir. Teslim süreleri, PPM oranları ve MagmaSoft kullanımı hakkında sorular sorun. İnce nervür ve T6 ısıl işlem yapabildiklerinden emin olun. ALUDIECASTING'i ziyaret ederek daha fazla bilgi edinin. Güçlü parçalar dikkatli seçim gerektirir. Mutlu seçimler!

Eğer aradığınız alümi̇nyum döküm parçalari şi̇rketleri̇ Projeniz için bizimle iletişime geçmekten memnuniyet duyarız, size 24 saat içinde teklif göndereceğiz.

0 Yorum