Alüminyum ısı emici ekstrüzyonu karmaşık bir terim olabilir, ancak termal yönetim, elektronik, otomotiv ve aydınlatma gibi endüstrilerin zorunlu bir yönüdür. Basit bir ifadeyle, alüminyum ısı alıcıları çok sayıda cihaz tarafından üretilen ısıyı yönetmek ve bunları soğutup çalıştırmak için tasarlanmıştır. Bu makalede, bu temel parçaların nasıl ekstrüde edildiği ve alüminyumun neden ısı alıcılarında kullanılmak için tercih edilen malzeme olduğu açıklanacaktır.

Isı Emici Ekstrüzyonu Nedir?

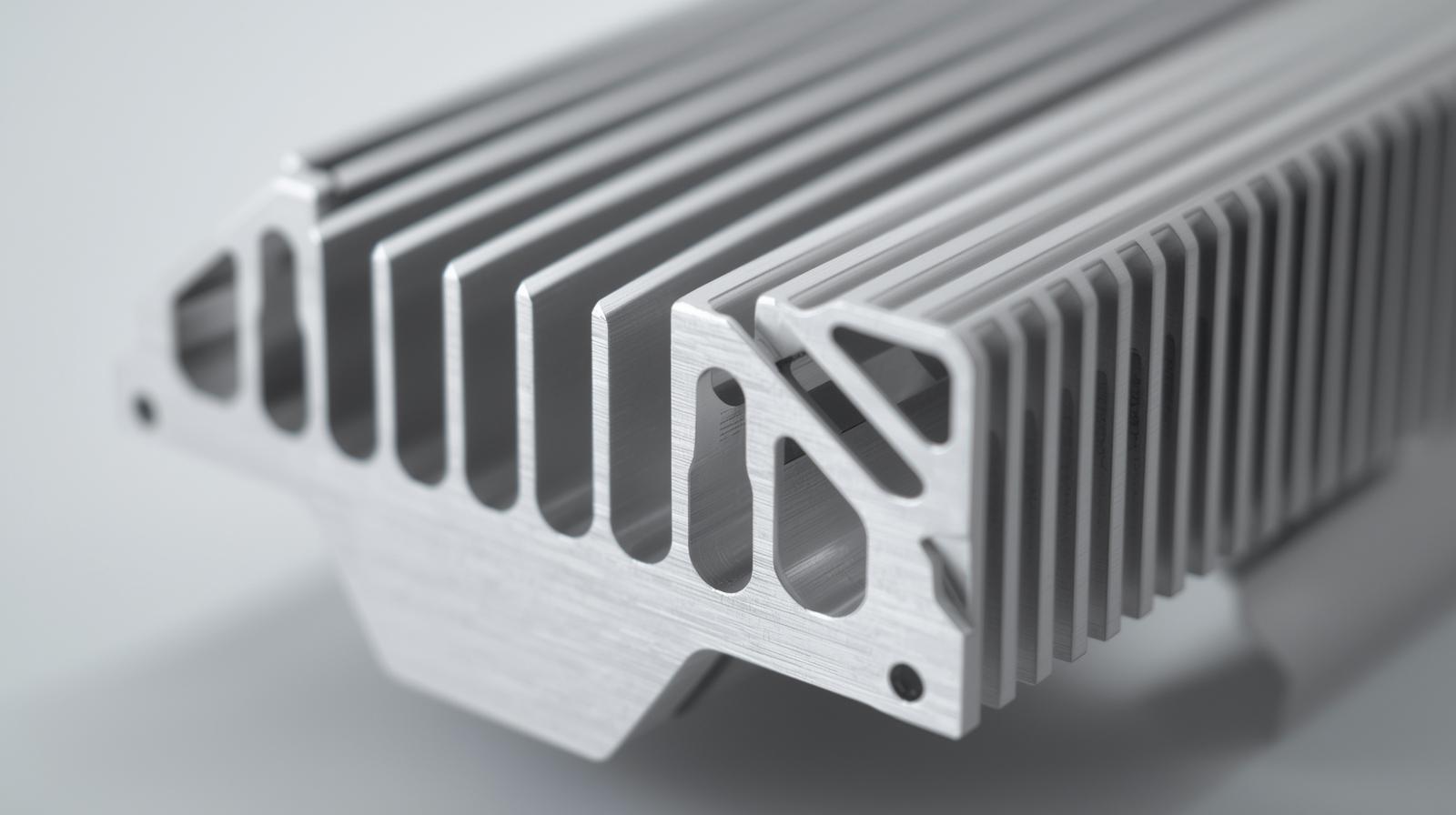

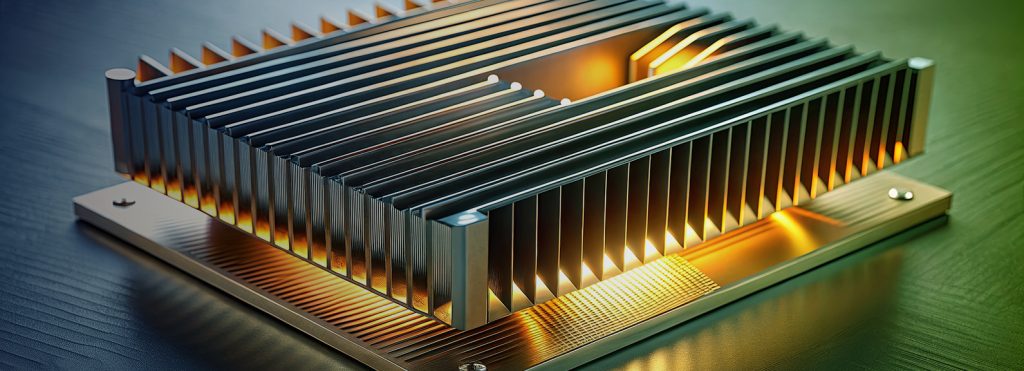

Isı emici ekstrüzyonunun anlamını çözmeye başlamadan önce, gerçek ekstrüzyon sürecinin kendisine ne kadar atlamamız gerektiği. Ekstrüzyon, bir malzemenin belirli bir şekil oluşturmak için bir kalıba akmaya zorlandığı bir üretim tekniğidir. Alüminyum ısı emiciler söz konusu olduğunda, ekstrüzyon işlemi, alüminyumu ısı yayılım oranını artırmayı amaçlayan kanatçıklar veya diğer şekillerle uzun ve düzgün profillere dönüştürmek için yapılır. Bu profiller daha sonra boyutlarına göre kesilir ve büyük ölçüde ısı yönetiminin gerekli olduğu cihazlara uygulanır.

Alüminyum Isı Emicilerde Ekstrüzyonun Rolü

Ekstrüzyon, üretim şirketlerinin soğutma gereksinimlerine uygun özelleştirilmiş şekiller yapmasını sağlar. Küçük, mikroişlemci tabanlı bir soğutucu veya büyük, LED tabanlı bir sistem her durumda, ekstrüzyon işlemi, sistemin düzgün çalışmasını sağlamak için projedeki her bir soğutucu tarafından ihtiyaç duyulan çalıştırılabilir yüzey alanını ve termal yetenekleri ortaya koyar.

Alüminyum Isı Emici Ekstrüzyon Süreci

Adım 1: Tasarım ve Hazırlık

İyi bir ekstrüzyon süreci, ekstrüzyonun doğru bir şekilde tasarlanmasıyla başlar. Mühendisler ve tasarımcılar, istenen ısı emicinin ayrıntılı planını tasarlamak için CAD yazılımını kullanır. Bu tasarım boyut, şekil ve montaj delikleri gibi diğer ayrıntıları içerecektir. Isı emicinin kullanılacağı sistemin termal ihtiyaçları da tasarımda dikkate alınır.

Adım 2: Ekstrüzyon Kurulumu

Tasarım tamamlandıktan sonra ekstrüzyon presinde çekilir. Alüminyum alaşımı (çoğunlukla 6063 veya 6061) konumlandırılır ve pres, alüminyumu pompalarken büken bir kalıpla birleştirilir. Bir ısı emicinin istenen şeklini oluşturmak için kalıp, basit kanatlar, karmaşık ızgara veya özel bir şekil olarak tasarlanır.

Adım 3: Alüminyumun Ekstrüzyonu

Ekstrüzyon presi, bir alüminyum kütüğün yüksek sıcaklığa maruz bırakıldığı ve ardından zorlamalı hidrolik koç tarafından kalıp boyunca basınç uygulandığı bir işlemdir. Kalıp, alüminyumun kalıbın şeklini alarak kalıptan akmasına neden olan kuvvet ve ısıya maruz kalır. Sonuç, ısı emicinin temel şekli olan uzun ve genişletilmiş bir alüminyum profilidir.

Adım 4: Soğutma ve Kesme

Ekstrüzyonun ardından alüminyum profiller soğutulur ve bu normalde açık bir su havuzundan geçirilerek gerçekleştirilir. Profiller soğutulduktan sonra gerekli uzunlukta kesilir. Bu aşamada biraz kaba olmaları muhtemeldir ve bu nedenle CNC işleme veya son işlem gibi başka bir işleme sıklıkla ihtiyaç duyulur.

Isı Emici Ekstrüzyonunda Kullanılan Malzemeler

Alüminyum Neden Tercih Edilir?

Isı emici ekstrüzyonu alüminyumdan yapılır çünkü yüksek termal iletkenliğe, düşük ağırlığa sahiptir ve korozyonlar kolayca yaşanmaz. Ekstrüzyon sırasında kullanımı basittir ve uygun fiyatlı olması onu bir üretici için cazip kılar. Buna ek olarak, alüminyum kolayca geri kazanılabilir ve sürdürülebilir bir seçenek olmasını sağlar.

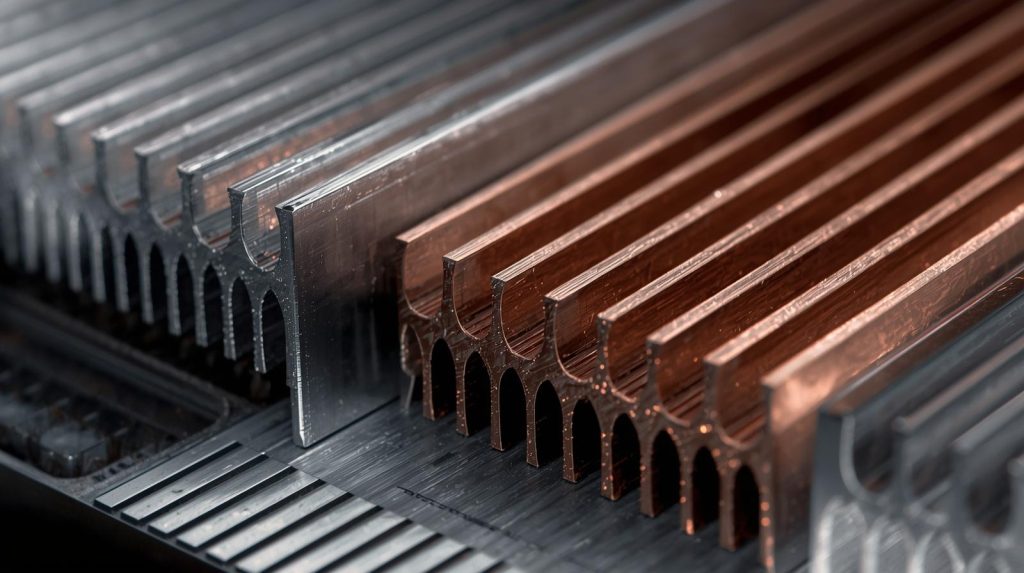

Isı Alıcılar için Düşünülen Diğer Malzemeler

Isı emici ekstrüzyonu alüminyumun yanı sıra bakır, pirinç ve bazı plastikler gibi diğer metaller üzerinde de yapılır, ancak en yaygın olanı alüminyumdur. Buna bir örnek, alüminyumdan daha fazla ısı iletebilen ancak çok daha ağır ve daha maliyetli olan bakırdır. Plastikler kalıplanabilir ancak endüstriyel görevlerin çoğunu yerine getirmek için gereken termal özelliklere sahip değildir.

Alüminyum Isı Emici Ekstrüzyonunun Temel Avantajları

Hafiflik ve Dayanıklılık

Hafiflik, alüminyumun en önemli avantajlarından biridir. Alüminyum ısı alıcıları hafif olmalarına rağmen çok sağlam ve güçlüdür ve zorlu koşullara dayanabilir. Bu da onları güç ve ağırlığın kilit faktörler olduğu kullanımlarda ideal hale getirmiştir.

Özelleştirilebilir Şekiller ve Boyutlar

Ekstrüzyon yoluyla yüksek düzeyde özelleştirilebilir. Farklı cihazlarda kullanılmak üzere alüminyumdan çeşitli şekil ve boyutlarda soğutucu ısı emici de tasarlanabilir. Ekstrüzyon, ister küçük bir aygıtla ister endüstride kullanılan bir makineyle çalışıyor olun, büyük veya küçük bir ısı emici yapabilir.

Yüksek Termal İletkenlik

Isı iletme kapasitesi alüminyum ile ilişkilidir. Kanatçıkların veya diğer karmaşık desenlerin ekstrüzyonu, üreticilerin daha iyi bir ısı dağıtımı sağlayan ısı emicinin yüzey miktarını önemli ölçüde artırmasına yardımcı olur.

Alüminyum Isı Emici Ekstrüzyon Uygulamaları

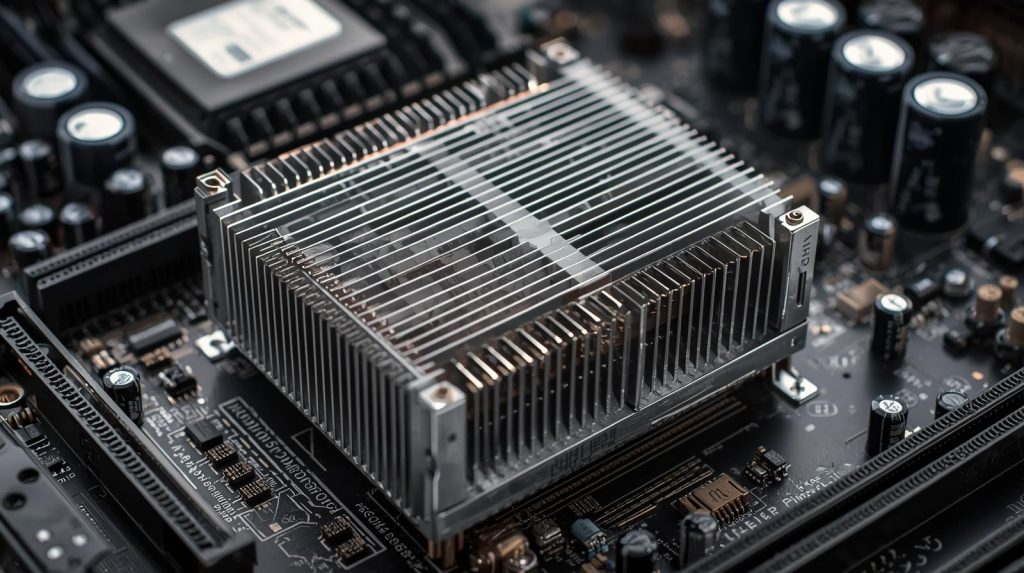

Elektronik ve Bilgisayar Bileşenleri

Alüminyum ısı alıcıları elektronik alanında, özellikle bilgisayarlarda ve ısı üreten diğer cihazlarda yaygın olarak kullanılmaktadır. İşlemciler, GPU'lar ve güç kaynağı ünitelerinin tümü, serin ve işlevsel olmalarını sağlamak için verimli ısı alıcılarına bağlıdır.

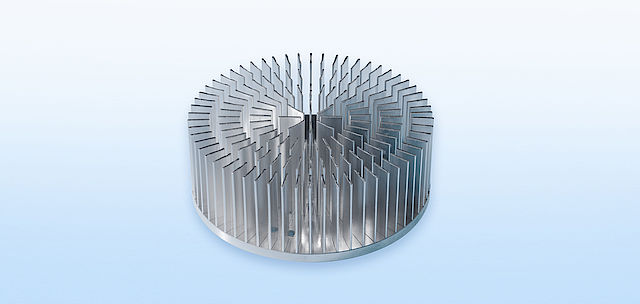

LED Aydınlatma Sistemleri

LED tarafından üretilen ışıklar ısı tüketir ve bu nedenle alüminyum ısı alıcıları LED'lerin ömrünü uzatmak için ısıyı emer ve dağıtır. Alüminyum çok hafiftir ve verimli bir ısı dağıtıcı kaynaktır, bu da onu bu tür sistemlerde kullanılacak en iyi bileşen yapar.

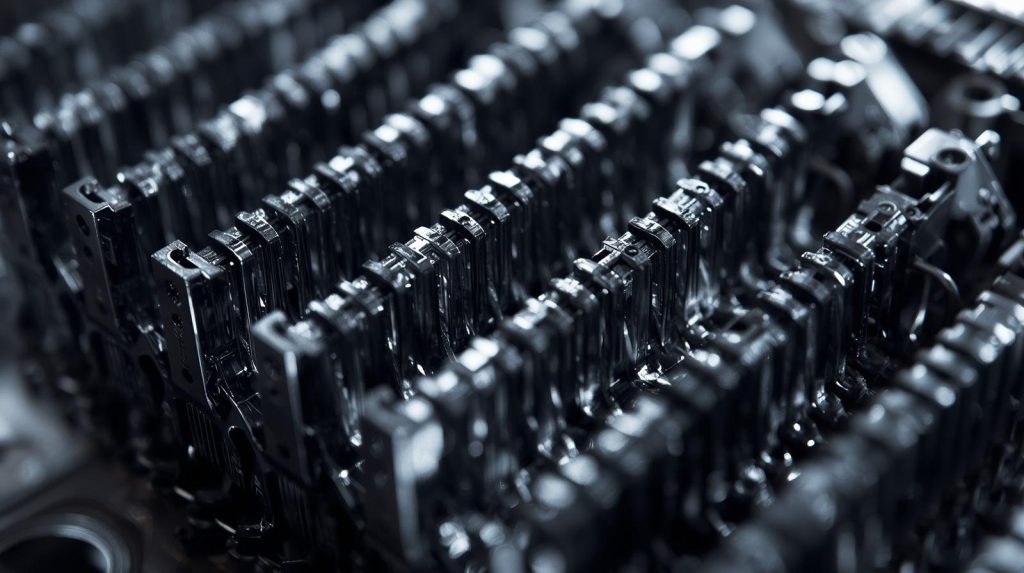

Otomotiv ve Endüstriyel Kullanımlar

Alüminyumdan yapılmış ısı alıcıları endüstriyel ve otomobil endüstrilerinde de popülerdir. Araçlarda, soğutma sistemlerinde ve ağır makineler tarafından üretilen ısının kontrolünde alüminyum ısı alıcıları, bu tür hassas ortamlardaki temel sıcaklıkların en iyi seviyelerde tutulmasını sağlamak için önemlidir.

Ekstrüzyon Sürecinde Hassasiyetin Önemi

Isı emici ekstrüzyonu söz konusu olduğunda, hassasiyet konusu önemlidir. Isı emicinin formundaki en ufak bir değişiklik bile ısı emicinin termal performansı üzerinde büyük sonuçlara neden olabilir. Mühendisler tarafından kullanılan aletlerin ve süreçlerin hassasiyeti, her ısı emicinin mükemmel spesifikasyonlara göre üretilmesini sağlar.

Hassasiyet Performansı Nasıl Etkiler?

Bir ısı emici düzgün bir şekilde ekstrüde edildiğinde, ısı seviyesi ve hava akışı sabit kalır. Kanatlar çok kalın veya çok ince olduğunda ya da aralıklar eşit olmadığında ısı emici istenildiği gibi çalışmaz ve olası aşırı ısınmaya neden olur.

Ekstrüzyon Sonrası İşlemler: Son İşlem Teknikleri

Eloksal

İşlem eloksal olarak bilinir; alüminyumun korozyona karşı direncini artırır, bu da alüminyum malzeme üzerindeki doğal oksit tabakasına eklenir. Ayrıca ısı emiciyi boyama imkanı da eklenerek özelleştirilebilir.

Toz Boya

Isı emiciye pürüzsüz ve dayanıklı bir yüzey sağlayan bir başka ekstrüzyon sonrası teknik de toz kaplamadır. Ayrıca korozyona karşı direnci artırır ve tüketicinin göreceği ürünler söz konusu olduğunda ısı emicinin güzel görünmesini sağlayabilir.

CNC İşleme

Isı alıcıları ekstrüde edildiğinde, CNC işleme yoluyla ek özellikler eklenir. Bu, içinde delikler, oluklar oluşturmayı veya ısı emicinin soğutmakta olduğu bir cihazdaki tam konumuna oturmasını sağlamayı içerebilir.

Alüminyum Isı Emici Ekstrüzyonunda Karşılaşılan Zorluklar

Malzeme Kusurları ve Kalite Kontrol

Alüminyum, faydalarına rağmen bir takım kusurlara sahiptir; ekstrüzyon sırasında meydana gelen eğilme, çatlama veya hava kabarcıkları nedeniyle kusurlu olabilir. Bu kusurlar sıkı kalite kontrol önlemleri alınarak önlenmelidir.

Maliyet ve Verimlilik Konuları.

Ekstrüzyon çoğunlukla ekonomik olsa da, tasarıma ve kullanılan alüminyum alaşımının türüne bağlı olarak fiyat artabilir. Daha karmaşık profiller daha karmaşık kalıplara ve hassasiyete sahiptir ve üretim maliyetini artırabilir. Üreticiler ayrıca kaynak israfını en aza indirmek ve daha düşük işletme maliyetlerine sahip olmak için etkili üretime sahip olduklarından emin olmalıdır.

Tasarım Sınırlamaları

Ekstrüzyon çok yönlü olmasına rağmen sınırlamaları vardır. Çok karmaşık şekiller tek bir profilde ekstrüde edilemez. Bu gibi durumlarda, üreticiler birden fazla parçanın birleştirilmesini veya daha fazla işleme işi kullanılmasını gerektirebilir, bu da üretim için daha fazla zaman ve maliyet gerektirebilir.

Doğru Alüminyum Isı Emici Nasıl Seçilir

Uygun bir seçim alüminyum ısı emici boyut, şekil ve söz konusu sistemin özel termal ihtiyaçları gibi bir dizi faktöre bağlıdır.

Dikkate Alınması Gereken Faktörler

- Boyut: Isı emicinin boyutu, üretilen ısı miktarını soğutabilmek için yeterli olmalıdır.

- Kanat Tasarımı: Kanatlar yüzey alanını ve buna bağlı olarak ısı dağılımını artırır.

- Hava akımı: Tanrım, basınçlı hava mı kullanılacak yoksa doğal hava mı?

- Malzeme kalitesi: Alüminyum 6063, yüksek ekstrüde edilebilirliği ve ısı dağılımı nedeniyle çoğu durumda tercih edilen kalitedir.

Termal Gereksinim ve yüksek verimlilik.

Her uygulamada özel termal gereksinimler vardır. Isı yükü ve dağıtma hedeflerinin bilinmesi, en verimli olacak ısı emiciyi seçerken faydalı olacaktır. Üreticilerde bulunan termal direnç değerleri, seçiminize yardımcı olmak için kullanılabilir.

Alüminyum Isı Emici Ekstrüzyonunun Geleceği

Teknoloji ve Malzeme Trendleri

Doğru eğilim alüminyum ısı emici ekstrüzyon oldukça olumludur, çünkü yeni teknolojiler malzemelerin yanı sıra ekstrüzyon sürecini de geliştirecektir. Yeni nesil soğutma çözümleri, diğer şeylerin yanı sıra 3D baskılı alüminyum ısı alıcıları, termal olarak daha verimli alaşımlar ve yüksek teknolojili ısı dağıtma yöntemleri üretmeyi amaçlıyor.

Isı Emici Tasarımında Yenilikler

Modern ısı alıcılarının boyutları giderek küçülmekte ve verimlilikleri artmaktadır. Isı alıcıları, minyatür paketlerde artan gelişmiş performans gereksinimlerini karşılamak için çok katmanlı kanatçıklar, buhar odaları ve hibrit malzemelerle birleştirilmektedir

Çevresel Etki ve Sürdürülebilirlik

Alüminyum Geri Dönüşümü

Alüminyum ısı emici ekstrüzyonunun geri dönüşümü, alüminyum kullanmanın en büyük avantajlarından biridir. Alüminyum, niteliklerini kaybetmeden süresiz olarak geri dönüştürülebilir ve bu nedenle piyasadaki en sürdürülebilir metaller arasındadır. Bu, ısı emicilerin üretiminin çevre üzerinde büyük bir etkiye sahip olmasını sağlar.

Çevresel Ayak İzinin Azaltılması

Üreticiler ayrıca düşük enerjili ekstrüzyon presleri ve çevre dostu kaplamayı içeren daha çevreci üretim süreçlerini benimsemektedir. Bu yenilikler karbon emisyonunun azaltılmasına katkıda bulunurken aynı zamanda yüksek kaliteli ısı alıcıları üretmektedir.

Sonuç

Alüminyum ısı emicilerin ekstrüzyonu, elektronik, LED ve endüstriyel sistemlerin serin ve verimli olmasını sağlayan en önemli süreçlerden biridir. Ekstrüzyon sonrası son işlem aşamasına kadar olan tasarım aşaması, çok zorlu koşullarda etkili bir şekilde çalışabilen ısı alıcılarının üretilmesinde çok önemlidir. Alüminyumun hafifliği, termal verimliliği ve geri dönüştürülebilirlik özellikleri, ısı alıcılarının üretiminde kullanılacak en mükemmel malzeme olmasını sağlar. Sürekli değişen teknolojiyle birlikte ekstrüzyon süreci de değişecek ve dünyayı soğutmak için daha da verimli ve yenilikçi yöntemler sunulacaktır.

SSS

Alüminyumun standart bir soğutucu ekstrüzyonu olmasının nedeni nedir?

Alüminyum çok ısı iletkendir, hafiftir, ucuzdur ve karmaşık şekillerde ekstrüde edilebilir.

Isı emici olarak alüminyum yerine bakır kullanmak mümkün mü?

Bununla birlikte, bakır daha ağır ve daha maliyetlidir ve bu nedenle çok sayıda uygulamada çok uygun değildir.

Alüminyum alaşımının ısı emici ekstrüzyon kalitesi nedir?

En yaygın olanı, daha iyi ekstrüde edilebilirliği ve termal kapasitesi nedeniyle alüminyum 6063'tür.

Tüm ekstrüde ısı alıcıları ayrıca işlenecek mi?

Her zaman değil. Temel profiller basitçe kesilebilir, ancak daha karmaşık tasarımlar ince ayrıntılar elde etmek için CNC makine kesimlerini gerektirebilir.

Isı emicimin boyutunun ne olması gerektiğini bilmeli miyim?

Cihazın üreteceği ısıyı hesaplamanız ve bu ısının uzaklaştırılmasını sağlayacak termal dirence sahip bir soğutucu seçmeniz gerekir.

0 Yorum