Alüminyum kum dökümü, alüminyum alaşımından parçalar ve bileşenler üretmenin popüler yollarından biridir ve esneklik, ekonomik maliyet ve karmaşık geometrileri dökme imkanı gibi avantajları bir araya getirir. Bu süreçte kullanılan teknoloji, soğuduktan ve katılaştıktan sonra katı bir bileşen oluşturmak için erimiş alüminyumun bir kum kalıbına dökülmesidir. Karmaşık parçalar, prototipler ve yüksek hacimli ürünler yapmak için otomotiv, havacılık ve imalat gibi operasyonlarda yüksek talep görmektedir. Aşağıda alüminyum kuma dökümün temellerini, izlenecek süreci, faydalarını ve kullanım alanlarını bulacağız.

Alüminyum kum döküm nedir?

Alüminyum kum döküm, alüminyum alaşımının eritildiği ve bir kum kalıbına döküldüğü bir metal döküm işlemidir. Kalıp, dökülecek parçanın kalıbı etrafında bir kum kalıbının sıkıştırılmasıyla yapılır ve bu, içine erimiş alüminyumun döküldüğü bir delik oluşturur. Belirli bir süre sonra alüminyum soğuyup katılaşır ve kalıp kırılarak nihai parça ortaya çıkar. Kum döküm V, dökümün en eski ve en esnek biçimlerinden biridir ve hem küçük hem de büyük alüminyum bileşenleri üretmek için kullanılabilir.

Alüminyum Kum Dökümün Cazibesi Nedir?

- Ucuz: Düşük ve orta hacimli üretimi, özellikle de karmaşık ve büyük parçaları teşvik etmek nispeten ucuzdur.

- Esnek: Esnektir ve basit ve karmaşık şekillerde kullanılabilme özelliğine sahiptir.

- Çok yönlülük: Alüminyum çok yönlüdür ve daha hafif olduğu ve korozyona uğramadığı için otomobil gövdeleri, havacılık ve hatta endüstriyel makineler gibi çok çeşitli uygulamalarda kullanılabilir.

Alüminyum kum döküm işlemi çok önemli bir üretim sürecidir. Basittir, çok yönlüdür ve süreç çok uygun bir maliyetle sağlam ve dayanıklı parçalar üretme kapasitesine sahiptir.

Alüminyum Kum Dökümün İşlenmesi

Bunlar, alüminyum kum döküm işlemlerinin genel olarak ilgili prosedürlerinde yer alan kritik adımlardır:

- Desen Yapımı: Alüminyum kum dökümünün ilk kısmı da kalıbın oluşturulmasıyla başlar. Kalıp, üretilecek parçanın bir kopyasıdır ve normalde balmumu, metal veya diğer kalıcı olmayan maddelerden oluşabilir. Kalıplar, alüminyumun soğudukça büzülmesi gerektiği göz önünde bulundurularak yapılır ve kalıplar genellikle dökümden sonra kalıbın daha kolay çıkarılmasını sağlamak için ince bir kum tabakası veya başka kurslarla kaplanır.

- Kalıp Yapımı: Kalıp hazırlandıktan sonra kalıp kullanılarak kalıp oluşturulur. Kalıbı oluşturmak için kum ve bağlayıcı kombinasyonu bir araya getirilerek desen kaplanır. Bu genellikle özel bir kum türüdür ve sertleşmesini sağlamak için kil veya reçine gibi bir bağlayıcı madde ile birleştirilir. Desenin etrafında sağlam bir kalıp oluşturmak için kum, erimiş alüminyumun akacağı ve bileşeni şekillendireceği yer bırakacak şekilde sıkıca sıkıştırılır.

- Çekirdek Yapımı: Dökülecek parçanın içi boş çıkışları veya boşlukları varsa, döküm yapılır, ardından maçalar yapılır ve kalıbın boşluğuna dökülür. Sonraki dökümde kum veya başka bir malzemeden yapılmış maçalar hazırlanır ve bunlar nihai dökümde istenen iç özellikler olacak şekilde düzenlenir.

- Eritme ve Dökme: Kalıp hazırlandıktan sonra alüminyum bir fırında eritilir. Alüminyumun erime noktası nispeten düşüktür (660 o C veya 1220 o F civarında değişir), bu nedenle döküm için eritilmesi kolaydır. Eritilen alüminyum daha sonra bir yolluk sisteminden veya kalıp boşluğundaki bir yolluktan yavaşça geçirilir. Kalıp desen şeklini alır ve metal kalıbı doldurur.

- Dökme ve Katılaştırma: Kalıp döküldüğünde, erimiş alüminyum soğudukça katılaşır. Soğuma hızı, malzemenin mukavemeti ve yüzey kalitesi gibi nihai özelliklerini etkileyebilir. Dökümün boyutuna ve karmaşıklığına bağlı olarak, soğutma birkaç dakika ila saat sürebilir.

- Kalıp Döküm kapalı: Kalıp, alüminyumun soğutulması ve katılaştırılması eylemi ile kırılır. Genellikle elle veya makine nesneleri ile manipüle edilir. Kum içindeki kalıp kırılır ve parça dışarı alınır.

- Bitiriyorum: Parçanın çıkarılmasının ardından, tercih edilen boyutları, dokuyu ve bitişi sağlamak için kumlama, işleme veya yüzey işlemleri gibi daha ileri bitirme prosedürlerine tabi tutulabilirler.

Alüminyum Kum Döküm Formları

Kum alüminyum döküm, kalıplama türü ve kalıplama malzemesi açısından birkaç farklı tipte sınıflandırılabilir. Tüm tipler, farklı kullanım ve üretim alanlarında daha iyi uygulanan benzersiz özelliklere sahiptir. Başlıca alüminyum kum döküm kategorilerinden bazıları şunlardır:

- Yeşil Kum Döküm

- Reçine Kum Döküm

- Kalıp Döküm (veya Kayıp Köpük Döküm)

- Fırınsız Kum Döküm

- Bu Soğuk Kutu Kum Dökümdür.

- Hassas kum dökümüne Kabuk Kalıplama adı verildi.

1. Yeşil Kum Döküm

En yaygın ve en ucuz kum döküm türü yeşil kum dökümdür. Kalıbı tamamlamak için kum, su ve kil kombinasyonuna sahiptir. Bu, nemli veya yeşil kum üzerinde bir kalıp oluşturularak yapılır, bu da ona ihtiyaç duyduğu bağlanabilirliği verir. Yeşil kumdan yapılan kalıpların oluşturulması basittir, kişi bunları birden çok kez kullanabilir ve bunu yapmak nispeten kısa bir süre alabilir.

Avantajlar:

- Ucuzdurlar ve düşük ila orta hacimli üretimde kolayca uygulanabilirler.

- Büyük ve küçük parçalar üretmek için kullanılabilir.

- Kalıp yapım süreci basit ve zaman kazandırıcıdır.

- Kumun geri dönüşümü her dökümden sonra yapılabilir

Dezavantajlar:

- Diğer döküm prosedürlerine kıyasla dökümün düzensiz dokusu.

- Daha düşük boyutlu doğruluk

- Kalıp içindeki nem Can'da daha fazla gözenekliliğe neden olabilir.

Uygulamalar:

- Motor blokları ve silindir kapakları otomotiv parçalarıdır.

- Büyük endüstriyel makineler

- Makinelerin farklı parçaları

2. Reçine Kum Döküm

Reçine kum dökümü, kum ve yapıştırma malzemesi olarak kullanılacak yapay olarak oluşturulmuş bir reçinenin karıştırılmasını içerir. Reçine bağlayıcı madde daha güçlü olacağından, bu işlem yeşil kum işleminden daha güçlü ve kalıcı bir kalıp verecek ve sonuçlar yüzey kalitesi ve mukavemeti verecektir. Reçine kumu daha zordur, bu nedenle daha karmaşık ve daha ince kalıp tasarımlarına izin verir.

Avantajlar:

- Yüksek kaliteli bir yüzey ve pürüzsüz parçalar üretir.

- Üstün tipteki küfler artan tolerans ile karakterize edilir

- Üretim hızının artmasını ve minyatür parçaların azalmasını sağlar.

Dezavantajlar:

- Yeşil kuma kıyasla daha yüksek malzeme gideri

- Reçinenin sertleşmesi zaman alır.

- Bunlar çok büyük dökümler için uygun değildir.

Uygulamalar:

- hassas teknoloji̇ni̇n bi̇leşenleri̇

- Dişliler ve türbinler gibi yüksek finisaj gerektiren parçalar.

- Havacılık ve otomobil bileşenleri.

3. Kayıp Köpük Döküm (Lost Foam Casting)

Bu döküm yöntemi birçok otomobilin üretiminde kullanılmaktadır. Kalıp bir köpük kabuk şeklini alır ve seramik bir bulamaç ile kaplanır. Geleneksel süreçte, köpüğün şekli sıcak metal tarafından sıvılaştırılarak kalıp olan bir delik oluşturulur. Bu, normal kalıplar kullanılarak yapılması karmaşık olan şekillerin yapılmasına yardımcı olması açısından faydalıdır.

Avantajlar:

- Karmaşık formları düzgün bir şekilde oluşturabilirim.

- Güzel şekillerin ve dekorasyonun başyapıtı.

- Normalde çok az finisaj gerektiren mükemmel finisaj sunar.

Dezavantajlar:

- Geleneksel kum döküm sürecine kıyasla pahalıdırlar.

- Seramik kabuğun kürlenmesi gerektiğinden daha fazla zaman alır.

- Seri üretimde uygulanabilir değildir.

Uygulamalar:

- Türbin kanadı bir hava taşıtının bileşenidir.

- Tıbbi alet hassasiyeti: Tıbbın hassas aleti

- Küçük şeylerden parçalar.

4. Fırınsız Kum Döküm

Fırınsız kum dökümünde, kuruması veya fırınlanması gerekmeyen kimyasal bir bağlayıcı ile kum karışımı birbirine bağlanır. Kalıbı yapmak ve malzemeyi dökmek için kullanmak mümkündür. Kum karışımı, normalde ısı ile değil kimyasal olarak kürlenen no-bake kumda yapılır, böylece bazı uygulamalarda daha verimli hale gelir.

Avantajlar:

- Geleneksel yöntemlere göre daha hızlıdır çünkü gıdada pişirme veya kurutma işlemi yapılmaz

- Yüzey Ülkeleri iyi bir şekilde tamamlandı

- Düşük ve orta hacimli üretimde kullanılır.

Dezavantajlar:

- Bağlayıcının sertleşmesi için zaman gerektiğinden, çok yüksek hacimli üretim için gerçekten en iyisi değildir.

- Kabuk kalıplamada olduğu gibi, bununla daha az doğruluk elde edilmesi muhtemeldir.

Uygulamalar:

- Küçük ve orta ölçekli endüstriyel parçalar.

- Endüstriyel Kaynak, e. braketler, flanş.

- Herhangi bir ülkede yazılı olan karmaşık şekil.

5. Kum Döküm Soğuk Kutu

Soğuk kutu kum dökümü Kalıbın yapımında soğukta sertleşen kimyasal bir bağlayıcı kullanılır. Bağlayıcı kum ile karıştırılır ve elde edilen karışım bir kalıp kutusunda bir sanat eseri tasarımı etrafında preslenir. Kum karışımı kalıp içinde gazla (tipik olarak amin gazı) sertleştirilir ve bu işlem paketleme yoluyla yapılır. Yöntem, en karmaşık ve hassas parçaların üretiminde gerekli olan yüksek mukavemetli kalıpların avantajına sahiptir.

Avantajlar:

- Çok güçlü ve boyutsal olarak çok doğru.

- İnce duvarlı ve karmaşık parçaların imalatında kullanılabilir.

- Porozite ve büzülme gibi kalıplama kusurlarını en aza indirmeye yardımcı olur.

Dezavantajlar:

- Hammadde maliyetinin yasaklanması

- Özel muamele ve gereçleri vardır.

Uygulamalar:

- Türbin kanatlarındaki süper alaşım, havacılık ve uzay ürünlerine bir örnektir.

- Doğru olması gereken kesin bileşenler, Altı Sigma mühendisliği

- Bileşen otomobil üreticisinin performansı.

6. Doğru Kum Döküm

Kabuk kalıplama, ince kum karışımının metalden yapılmış bir kalıba uygulandığı süreci ifade eder. Metal kalıp ısıtıldığında, ince kum (genellikle sodyum silikat gibi bir bağlayıcı ile birlikte) kalıbın üzerine yerleştirilir ve ısı kum kalıbını iyileştirmek için bırakılır. Bu tür kalıplar bir fırın içinde dökülür. Bu işlemdeki doğruluk, iyi yüzey bitirme ve boyutlandırmadaki doğruluklardır.

Avantajlar:

- Kolay ve doğrudur.

- En iyi küçük ve orta boy parçaların dökümünde kullanılır.

- Post dökümde daha az işleme yapılır.

Dezavantajlar:

- Yeşil kum dökümüne kıyasla daha maliyetli ve zaman alıcı hale gelir.

- Oldukça düşük karmaşıklığa sahip daha küçük bileşenlerle sınırlandırıldılar.

Uygulamalar:

- İnce hassas parçalar, dişliler ve valf parçaları gibi makine parçalarıdır.

- Tıbbi implantlar da diğer yüksek hassasiyetli implantlardır.

- Yüzey kaplaması: İyi bir yüzey kaplamasına ihtiyaç duyan bir araç parçası

Alüminyum Kum döküm malzemeleri

Bunlar, alüminyum kum dökümündeki malzemelere göre çeşitli çeşitlerde gelir ve nihai ürünün oluşturulmasında çok önemlidir, bu da kalitenin yanı sıra gücü ve dayanıklılığı da tanımlar. Başlıca hammaddeler ana metal (alüminyum alaşımı), kalıp kumu, bağlayıcı malzeme ve katkı maddeleridir. Bunlar nelerdir ve nasıl çalışırlar? Her birine daha yakından bakmak istiyorum.

1. Alüminyum Alaşımları

Alüminyum alaşımları, nihai ürünün mukavemetini, korozyon direncini ve döküm kolaylığını belirledikleri için kum döküm sürecinde çok önemlidir. Diğer daha az karakteristik alaşımlar, araç ve havacılık bileşenleri gibi kullanım alanına ve süneklik, akışkanlık ve aşınma direnci gibi özellik spesifikasyonlarına dayanan A356, A380 ve A413'ü içerir.

2. Kalıp Kumu (Kum)

Kalıbın boşluğu alüminyum dökümünde kullanılan kumdan oluşur. Yüksek erime noktasına sahip olduğu ve kolayca bulunabildiği için en yaygın olarak silis kumu kullanılır, ancak daha fazla mukavemet ve doğruluk elde etmek için kromit veya zirkon kumu gibi başka kum türleri de olabilir. Kumun türü, yüzeydeki finisaj kalitesinin yanı sıra kalıbın termal stabilitesi nedeniyle de önemlidir.

3. Cilt Malzemeleri

Bağlayıcılar, kum parçacıkları birbirine yapışırken kalıba mukavemet sağlamak için kullanılır. Kil, yeşil kum dökümünde en yaygın malzemedir, reçine kum dökümünde olduğu gibi, kalıbın daha hassas ve daha iyi mukavemetini elde etmek için reçine kullanılır. Bu malzemeler kalıbın erimiş metalin ısısına karşı esnek olmasını sağlayacaktır.

4. Katkı maddeleri

Katkı maddeleri genellikle yüzey kalitesi, mukavemet gibi davranışının belirli yönlerini iyileştirmek ve gözeneklilik gibi kusurlarını azaltmak için kuma veya alüminyuma eklenir. Katkı maddeleri, yüksek kaliteli dökümlerin minimum kusurla yapılmasını sağlamak için gereklidir.

5. İçerme ve Metal Cihazlar

Alüminyum alaşımları, mukavemet, korozyon direnci ve sertlik gibi bazı özellikleri geliştirmek için bakır, magnezyum ve silikon gibi metal elementlerle harmanlanır. Araba veya havacılık parçaları gibi aşırı ortamlarda mevcut olan zararlara karşı dayanıklı parçaların üretiminde önemli bir rol oynarlar.

6. Özel Döküm Çeşitlerinde Kullanılan Diğer Malzemeler

Kalıplar balmumu ve hatta seramik gibi malzemelerden oluşturulur ve kalıplanır, burada kabuk kalıplama veya kayıp köpük dökümü adı verilen bir işlemde kullanılırlar. Bu malzemeler, özellikle karmaşık tasarım gerektiren endüstrilerde, örneğin yüksek performansın geliştirildiği endüstrilerde, karmaşık ve doğru bileşenlerin üretilmesini sağlar.

Kum Döküm Alüminyumun Avantajları

Alüminyumun kum döküm işleminin, birçok endüstride uygulanmasını tercih edilebilir kılan çeşitli faydaları vardır:

- Maliyet-Etkinlik: Kum döküm, metal dökümün ucuz biçimlerinden biridir ve bu nedenle daha düşük-orta seviyeli üretim çalışmaları sağlar. Kum kalıpları da geri dönüştürülebildiği için malzeme açısından maliyetler daha azdır.

- Esneklik: Boyut ve şekillerde, karmaşıklıklarda muazzam çeşitlilikte parçalar üretmek için kullanılabilen oldukça esnek bir prosedürdür. Kum döküm, basit geometriler ve karmaşık tasarımlar üretmek için kullanılabilir ve bu nedenle çeşitli tasarım gereksinimlerini karşılayabilir.

- Karmaşık şekillere karşı toleranslıdır: Alüminyum kum döküm, iç boşluklar ve alt kesimler gibi diğer döküm tekniklerinin kolayca yapamayacağı daha karmaşık şekiller üretebilir.

- Büyük Parçaları Dökebilme Yeteneği: Büyük parçaların dökümünü yapamayan diğer metal döküm stratejilerine kıyasla kum dökümde büyük parçaların dökümünü yapmak da mümkündür. Otomobil veya uçakların büyük bölümlerini üretmek için uygulanabilmesinin nedeni budur.

- Malzeme Türü: Kum kalıbına dökülebilen tek metal alüminyum değildir. Diğer metaller de dökülebilir (örneğin bakır, çelik ve demir), böylece istenen ürünü üretmek için kullanılacak istenen ortam söz konusu olduğunda üreticiye ek seçenekler sunar.

- Hızlı geri dönüş: Özellikle prototipleme söz konusu olduğunda, hafif takımlara sahip oldukları ve takip edilmesi gereken kurulum prosedürleri için çok az zaman harcandığı için oldukça kısa geri dönüş sürelerine dahil olabilen bir süreçtir.

Alüminyum Kum Dökümün Dezavantajları

Tüm avantajlarına rağmen alüminyum kum dökümün iki sınırlaması vardır:

- Yüzeylerin Kötü İşlenmesi: Kum döküm kullanıldığında yüzey işlemesi, basınçlı döküm gibi diğer işlemlere kıyasla daha azdır. Daha sonra, parçanın yüzeyini iyileştirmek için talaşlı imalat veya kumlama gibi bazı manevralar gerekebilir.

- Gözeneklilik: Kum dökümlerde aralıklı olarak büzülme kusurları veya porozite (döküm malzemesinde küçük delikler) oluşabilir. Bunlar, özellikle yüksek stres durumlarında parçalarda zayıflıklara ve düşük performansa yol açabilir.

- Boyutsal Tolerans: Yakın boyut toleranslarının söz konusu olduğu durumlarda kum dökümcülüğünün yeri yoktur. Kum dökümler son derece esnek olabilir, ancak basınçlı döküm veya hassas döküm işlemi gibi diğer bazı işlemlerde elde edilebilecek toleranslar kadar sıkı değildir. Bileşenlerin kısıtlayıcı spesifikasyonlara uygun hale getirilmesi için ek işlemler gerekebilir.

Alüminyum Kum Dökümün Kullanım Alanları

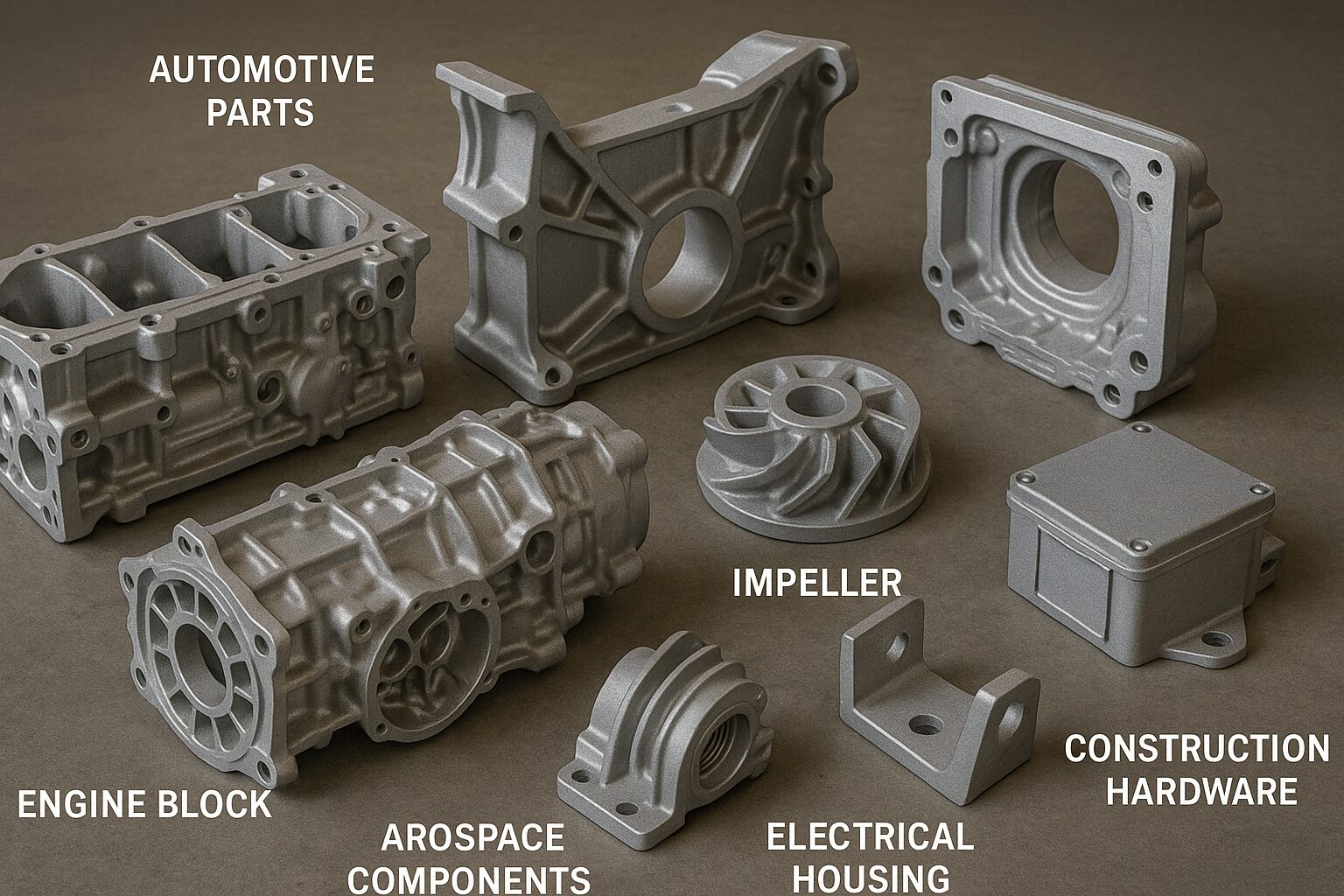

Alüminyum kum döküm, dayanıklı ve hafif olan karmaşık parçalar gerektiren birçok endüstride uygulanmıştır. Uygulamalar: Yaygın uygulamalardan bazıları şunlardır:

- Otomotiv Endüstrisi: Motor bloklarının, silindir kapaklarının, şanzıman kutularının vb. dökümü genellikle yüksek hassasiyete sahip alüminyum kum dökümünden yararlanılarak yapılır. Karmaşık desenler ve boşluklar oluşturmak için kullanılıyor olması, otomotiv üreticileri tarafından en uygun kullanımıdır.

- Havacılık ve Uzay Endüstrisi: Havacılık ve uzay endüstrisi, alüminyum kum döküm kullanarak havacılık ve uzay motorları, havacılık ve uzay braketleri ve havacılık ve uzay muhafazaları şeklinde yüksek performanslı bileşenler üretir. Hafiflik özelliği döküm tekniği ile elde edilen mukavemet ile birleştiği için uçaklarda da etkilidir.

- Endüstriyel Ekipmanlar: Alüminyum kum döküm, pompalar, valfler ve dişliler gibi endüstriyel makinelerin parçalarının oluşturulmasında yaygın olarak kullanılır. Bu malzemelerin uzun ömürlü ve aşınmaya dayanıklı olması gerekir ki bu da alüminyum tarafından sağlanır.

- Tüketici Elektroniği: Elektronik ürünler, ısıyı transfer etme ve korozyona direnme kabiliyeti ile alüminyum tarafından istenen iyi bir kalite oluşturan proses kullanılarak yapılan muhafazalara uyarlanır.

- Denizcilik Endüstrisi: Denizcilik endüstrisindeki deniz motorlarının bileşenleri, pervaneler ve farklı deniz ekipmanlarının muhafazaları gibi denizcilik bileşenleri, korozyon direnci nedeniyle genellikle alüminyumdan yapılır.

Alüminyum Kum Dökümün Geleceği

Teknoloji ve sürdürülebilirlik gelişmeleri değiştikçe alüminyum kum dökümünde de bir değişim yaşanıyor.

1. Otomasyon

Endüstri 4.0 ve otomasyon, robotların ve gerçek zamanlı veri toplamanın yardımıyla hataları en aza indirmek ve tutarlılığı artırmak için işleri daha verimli ve doğru hale getirecektir.

2. Gelişmiş Alaşımlar

Döküm parçaların performansı, yüksek mukavemetli ve üstün termal özelliklere sahip yeni alüminyum alaşımları ile geliştirilecektir. Bu, özellikle otomotiv ve havacılıkta uygulanabilir olacaktır.

3. Sürdürülebilirlik

Gelecek, kullanılan alüminyumun geri dönüştürüleceği, kullanılan enerjinin ve karbon emisyonlarının düşük olacağı ve böylece süreci daha sürdürülebilir hale getirecek çevre dostu döküm süreçlerinde olacaktır.

4. 3D Baskı Entegrasyonu

Kalıplar ve çekirdekler, daha kısa teslim süresine yol açabilecek ve parçaların üretiminde daha esnek olabilecek daha karmaşık tasarımlarla 3D olarak basılacaktır.

5. Akıllı Malzemeler

Kendi kendini iyileştirme özelliğine sahip küçük malzemeler ve döküm bileşenlerdeki sensörler, önemli uygulamaların işlevlerini ve gerçek zamanlı raporlamalarını geliştirecektir.

GC Hassas Kalıp: Güvenebileceğiniz En Kaliteli Alüminyum Kum Döküm Çözümü

Bu nedenle, GC hassas kalıpta yüksek kaliteli alüminyum kum döküm hizmetleri sunmak için güvenilir bir şirketiz. Deneyim ve yüksek teknoloji ile size tam gereksinimlerinize uygun hassas parçalar sağlıyoruz. İster düşük miktarlarda çalışın ister büyük seri üretime ihtiyacınız olsun, yenilikçi ve uygun maliyetli çözümler, kaliteli üretim ve verimliliği garanti ediyoruz. Müşterilerimiz otomotiv endüstrisi, havacılık endüstrisi ve endüstriyel ekipman endüstrisinde verimli, sağlam ve hızlı hizmetler sunmak için bize güveniyor. Alüminyum döküm siparişi vermeniz gerektiğinde, bizi seçin ve benzersiz bir kalite ve hizmete sahip olun.

Sonuç

Alüminyum kum dökümü önemli bir üretim teknolojisidir ve birçok endüstride hafif, dayanıklı ve karmaşık bileşenlerin üretiminde kritik bir rol oynamıştır. Ekonomiktir, esnektir ve ayrıntılı tasarımların üretilmesine olanak sağlar. Bununla birlikte, yüzey kalitesi ve boyutsal sorunlarına rağmen, otomotiv, havacılık ve endüstriyel ürünlerin büyük hacimli imalatında kullanılmaya devam etmektedir. Alüminyum kum döküm çok yönlü ve uygun maliyetlidir, bu da tekniğin neden üreticilerin alüminyum parçalar üretmek için yeterli ve verimli bir tekniğe ihtiyaç duyduklarında başvurdukları üretim yöntemlerinden biri olmaya devam ettiğini açıklar.

Bu nedenle, kum döküm sürecindeki önemli faktörler, sürecin güçlü ve zayıf yönleri hakkında doğru bilgiye sahip olan endüstriler, üretim gereksinimleri söz konusu olduğunda bu süreçten nasıl yararlanacakları konusunda bilinçli kararlar vermelidir.

SSS

1. Peki, GC Precision Mould hangi sektörlerde çalışıyor?

GC Precision Mould, otomotiv, havacılık, endüstriyel ekipman ve tüketici elektroniği endüstrileri gibi farklı sektörlere en iyi alüminyum kum döküm hizmetlerini sunmaktadır. Uzmanlığımız, ihtiyaçlarınıza uygun hassas bileşenlerin üretimidir.

2. Müşteriler pazarda neden GC Precision Mould'u tercih ediyor?

En gelişmiş teknoloji ve çevresel kaygılarla alanımızda uzmanız. Çözüm uygulamalarımız benzersiz, üretimimiz verimli, fiyatlarımız uygun ve her projenin en iyi kalite ve etkinlik standartlarında olması için siparişleri uygun zamanda teslim ediyoruz.

3. Bir alüminyum kum döküm projesi ortalama ne kadar sürer?

İhtiyaç duyulan dökümün karmaşıklığına ve miktarına bağlı olarak, geri dönüş süresi gerçekleşir. İster prototip ister seri üretim olsun, zamanında teslim etmek ve yüksek kalite standartlarını korumak amacıyla ulaşılabilir zaman çizelgeleri oluşturmak için müşterilerimizle işbirliği yapıyoruz.

0 Yorum