Kum döküm, alüminyum kum döküm, imalat sanayinde kullanılan en popüler ve esnek metal döküm prosedürlerinden biridir. Bu süreç, mühendislerin ve üreticilerin dayanıklı, hafif ve ayrıntılı şekillendirilmiş parçaları nispeten ucuz bir fiyata kolayca üretmelerini sağlar. Alüminyum, korozyona karşı iyi direnç gösteren ve yüksek termal iletkenliğe sahip hafif bir metal olduğu için kum dökümde kullanılmaya uygun bir malzemedir, bu nedenle otomotiv, havacılık, inşaat ve ev sektörlerinde pratik olarak uygulanabilir. Alüminyum kum dökümünün özelliklerinin, üretim sürecini nasıl optimize ettiklerini, kusurları nasıl azalttıklarını ve döküm yönteminin seçimi söz konusu olduğunda makul kararları nasıl verdiklerini belirlediği gösterilmiştir.

Bu makalede alüminyum kum dökümünün temel prensipleri, sahip olduğu başlıca avantajlar, ortaya çıkardığı dezavantajlar ve potansiyelinin tam anlamıyla nasıl kullanılacağına dair bazı yararlı öneriler ele alınacaktır. Ayrıca, alüminyum kum dökümün çoğu endüstriyel durumda tercih edilen döküm olmaya devam etmesinin nedenlerini ortaya çıkarmak için diğer döküm teknolojileriyle kısa bir karşılaştırma sunacaktır.

Alüminyum Kum Dökümüne Genel Bakış

Alüminyum Kum Döküm Nedir?

Alüminyum kum döküm, metal ürünler yapmak için erimiş alüminyumun bir kum kalıbına döküldüğü bir üretim prosedürüdür. Kum kalıp, gerekli olan parçanın belirtilen tasarımı için mükemmel bir şekilde tasarlanmıştır. Alüminyum sertleşip soğuduktan sonra kalıp kırılır ve döküm parça çıkarılır. Kum döküm özellikle diğer imalat teknikleriyle üretilmesi oldukça maliyetli veya zor olabilecek karmaşık geometrili ve büyük boyutlu bileşenlerin üretiminde uygulanabilir.

Alüminyum Kum Döküm İşlemi

Alüminyum kum dökümü genellikle aşağıdakileri içeren birkaç ana adımı kapsar:

- Desen Oluşturma: Belirli bir parçanın alması gereken desen, ahşap, plastik veya metalden yapılmış bir kopya şeklinde oluşturulur. Bu eğilim kalıp şekli boşluğunu belirler.

- Kalıp Hazırlama: Kalıp, kalıbın etrafına yerleştirilen orta incelikte taneli kumla (genellikle kil ve su ilavesiyle) çevrelenerek bir kalıp oluşturulur. Erimiş metalin dolaşımını ve gazların çıkışını sağlamak için kalıpta kapılar ve yükselticiler olarak bilinen kanallar bulunur.

- Eriyen Alüminyum: İlk olarak, Alüminyum külçeler bir fırında eritilir ve ardından ilgili dökme sıcaklığına kadar ısıtılır, ancak çoğu zaman alaşıma göre 660 ° C ila 700 ° C arasında değişir.

- Döküyorum: Bu, erimiş alüminyumun kum kalıbına dökülmesiyle yapılır. Hava cepleri ve kusurlar uygun kullanımla önlenmelidir.

- Soğutma ve Katılaşma: Alüminyumun bir kalıp içinde soğuması ve katılaşması sağlanır. Soğutma hızının etkisi, son mekanik özellikleri ve yüzey kalitesini etkilemektir.

- Küf Temizleme: Katılaştıktan sonra, alüminyum dökümden kurtulmak için kum kalıp kırılır.

- Bitiriyorum: İşin sonradan işlenmesi, istenen özellikler gerçekleştirildikten sonra yapılır. Bu, taşlama, işleme, ısıl işlem veya yüzey bitirme işlemleriyle yapılır.

Alüminyum Kum Dökümün Avantajları

Maliyet-Etkililik

Alüminyum kum dökümün en büyük faydalarından biri ekonomik olmasıdır. Basınçlı döküm gibi döküm işlemlerinin çoğu çok pahalı olduğu için ilk yatırımda çok pahalı değildir. Kum kalıplar tekrar tekrar kullanılabilir ve tek bir kullanımdan sonra bir kırılma olması durumunda, kum sıklıkla yeniden kullanılabilir. Bu da alüminyum kum dökümünü, özellikle karmaşık şekillerin döküleceği durumlarda, hem küçük hem de büyük miktarlarda parça dökümü için uygun maliyetli bir yol olarak nitelendirmektedir.

Tasarım Esnekliği

Tasarım esnekliği kullanarak alüminyum kum döküm. Ayrıca tasarım açısından inanılmaz derecede esnektir. Üreticilerin diğer üretim yöntemlerini kullanarak zor veya imkansız olabilecek karmaşık geometriler, alt kesimler ve boşluklu alanlar üretmesini sağlar. Böylesine çok yönlü bir yapı, özellikle bazı işlevsel veya estetik ihtiyaçları karşılamak için karmaşık şekillerin gerekli olabileceği havacılık ve otomobil gibi endüstri alanlarında faydalıdır.

Güçlü ve Yüksek Erime Noktası

Alüminyum alaşımlarının kum dökümündeki rolü, mukavemet-ağırlık oranı ve uygun bir erime noktası gibi mekanik nitelikler açısından üstün performans sağlamalarıdır. Bu özellikleriyle alüminyum döküm, motor dökümü, gövde ve destek dahil olmak üzere ortalama düzeyde mekanik stres ve sıcaklık değişiminin etkilerini taşıyan bileşenlerde kullanılır.

Karmaşık Formları Üretme Kapasitesi

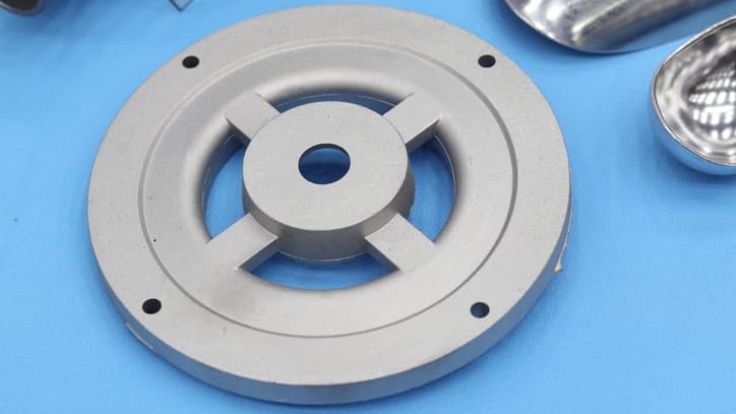

Kum döküm oldukça çok yönlü olabilir ve çok ayrıntılı şekiller mümkündür. Delikler, nervürler ve diğer karmaşık iç geçitler, çıkıntılar vb. kalıbın içine yerleştirilebilir ve işleme ve sonradan işleme gerekliliğini ortadan kaldırır. Bu avantaj özellikle havacılık, otomotiv ve endüstriyel makine parçalarının seri üretimi sırasında faydalıdır.

Geri Dönüştürülebilirlik

Alüminyum geri dönüştürülebilir ve yüksek geri dönüştürülebilirlik seviyesi nedeniyle israf edilmemelidir ve kum döküm kullanımı onu daha da çevre dostu hale getirecektir. Reddedilen dökümler veya talaşlı imalat işlemlerinden çıkan parçalar yeniden eritilebilir ve hurda alüminyum olarak yeniden kullanılabilir. Ayrıca, kalıplarda kullanılan kumun geri kazanımı ve yeniden kullanımı söz konusu olabilir, bu da üretim maliyetlerini ve israfı azaltır.

Kaplama ve Doku

Bazı kullanımlarda döküm üzerinde doğal bir doku arzu edilebilir; alüminyum kum döküm iyi bir seçim olabilir. Kaba yüzey, boya, kaplama veya diğer yüzey işlemlerinin yapışmasını artırabilir. İnanılmaz derecede hassas bir yüzey elde etmek için yüzeyde işlenmek istenebilse de, doku (işlemeden sonra) tipik olarak bazı işlevselliklere veya estetik çekiciliğe sahiptir.

Alüminyum kum dökümün dezavantajları

Boyutsal Sınırların Toleransı

Alüminyum kum dökümün en büyük dezavantajı, elde edilen boyutların basınçlı döküm veya hassas döküm gibi diğer tekniklerle karşılaştırıldığında doğru olmamasıdır. Dökme ve soğutma sırasında kum kalıbın boyutu biraz genişleyebilir veya daralabilir; bu nedenle nihai boyutlarda küçük değişiklikler meydana gelebilir. Sıkı toleranslar ayrıca ekstra işleme anlamına gelebilir, bu da üretime daha fazla zaman ve masraf ayrılmasına neden olur.

Yüzey Kusurları

Alüminyum kum dökümlerin yüzey kusurları gözeneklilik, kum kalıntıları ve pürüzlülük olabilir. Gözenekliliğe ve kum kalıntılarına neden olan faktörler şunlardır: erimiş metalde gaz sıkışması ve kalıp nedeniyle gevşek parçacıkların alüminyuma karışması. Bu kusurlar kalıpların ve döküm tekniklerinin uygun şekilde hazırlanmasıyla azaltılabilir; ancak bunların temizlenmesi için genellikle bir tür son işlem gerekir.

Azaltılmış Çıkış Oranı

Kum döküm, basınçlı döküm gibi yüksek hacimli diğer üretim süreçlerine kıyasla yavaştır. Her kalıbın teker teker yapılması gerekir ve soğuyup sertleşmesi zaman alabilir. Seri üretimde küçük ve homojen parçalar üretilmek istendiğinde diğer döküm teknikleri daha etkili olabilir.

Emek-Yoğun Süreç

Alüminyum kum dökümü kalıp hazırlama, dökme ve son işlemlerde yüksek vasıflı işgücü gerektirir. Diğer süreçler kadar otomatik değildir ve insanların hata yapma potansiyeli nedeniyle tutarsızlıklar ve kusurlar ortaya çıkabilir. Üretim kalitesinin korunmasını sağlamak için eğitimli insan kaynaklarına ve kalite kontrol önlemlerine yatırım yapmaları gerekir.

İşlem Sonrası Gereksinimler

Alüminyum kum dökümleri içeren dökümlerin çoğu, yüzey bitirme, işleme ve ısıl işlem içeren son işlemlere ihtiyaç duyar. Tüm bu işlemler üretim maliyetini ve süresini artırır. Diğerlerinde karmaşık veya hassas bileşenler, öngörülen boyutsal ve yüzey kalitesine ulaşmak için çok fazla son işlem gerektirebilir.

Kullanım Alüminyum Kum Döküm

Otomotiv Endüstrisi Alüminyum Kum döküm, otomotiv endüstrisinde motor blokları, silindir kafaları ve şanzıman gövdelerinin üretiminde çok popülerdir. Alüminyum döküm, sofistike şekiller ve tasarımların yanı sıra araçların performansını arttırmak ve yakıt tüketimini azaltmak için ince duvarlı yapılar üretme seçenekleri sunar.

Havacılık ve Uzay Endüstrisi

Havacılık ve uzay endüstrisi alüminyum kum dökümleri hafif yapısal parçalar, braketler ve muhafazalar ile motor parçaları olarak kullanmaktadır. Mukavemet, korozyon direnci ve tasarım esnekliğine katkıda bulunma kabiliyeti, mühendislerin yüksek güvenlik ve performans gereksinimleri sergileyen parçalar üretmesini sağlar.

İnşaatlar ve Altyapı

İnşaat uygulamaları alüminyum dökümlere bağlıdır ve kapı kolları, pencere çerçeveleri, braketler ve diğer mimari bağlantı parçalarının tasarlanmasını içerir. Kum dökümü sayesinde büyük, kişiye özel, dayanıklı ve hatta güzel parçalar yapılabilir.

Ev ve Endüstriyel Ürünler

Alüminyum kum döküm, evde kullanılan günlük eşyaların üretiminde yaygındır: tencere, süs eşyaları, makine parçaları ve diğerleri. Hem verimli hem de dekoratif parçalar üretebildiği için esnek bir üretim tekniğidir.

Diğer Döküm Yöntemleri ile İlişkisi

Kum Döküm vs Basınçlı Döküm

Basınçlı dökümün üretim hızı ve boyutsal doğruluğu, kum döküm gibi diğer döküm türlerine kıyasla yüksektir. Bununla birlikte, pahalı kalıplara ihtiyaç duyduğundan ve büyük parçalar için kolayca uygun olmadığından kalıplanması maliyetlidir. Bunun yerine, kum döküm düşük ila orta hacimli üretimde daha ucuzdur ve tasarım esnekliğini artırır.

Kum Döküm vs Hassas Döküm

Hassas döküm daha iyi yüzey kalitesi, boyutsal doğruluk sağlar ve daha maliyetli ve zaman alıcıdır. Bu alüminyum kum döküm şekli, maliyet ve esnekliğin döküm yüzeyinin ince detaylarından daha önemli olduğu daha küçük ve daha ayrıntılı parçalar için idealdir.

Alüminyum Döküm Kalıp, Soğutma ve Kum Malzemeleri

Doğru Kalıp Tasarımı

Kum kalıbının, düzgün ve kusurları en aza indiren iyi bir metal akışı sağlamak için dikkatlice tasarlanması gerekir (örneğin, yolluk ve yükselticilerin dahil edilmesi önemli olabilir). Eşit tane boyutuna sahip yüksek plastisiteli kum, kalıp mukavemetini ve yüzey kalitesini artırır.

Soğutma Oranlarının Düzenlenmesi

Alüminyum dökümlerdeki iç gerilmeler, soğutma hızının yönetilmesiyle azaltılabilir ve böylece gözeneklilik en aza indirilebilir. Yavaş kontrollü soğutma ile daha iyi mekanik özellikler elde edilebilir, ancak hızlı soğutma çatlaklara veya çarpılmalara neden olabilir.

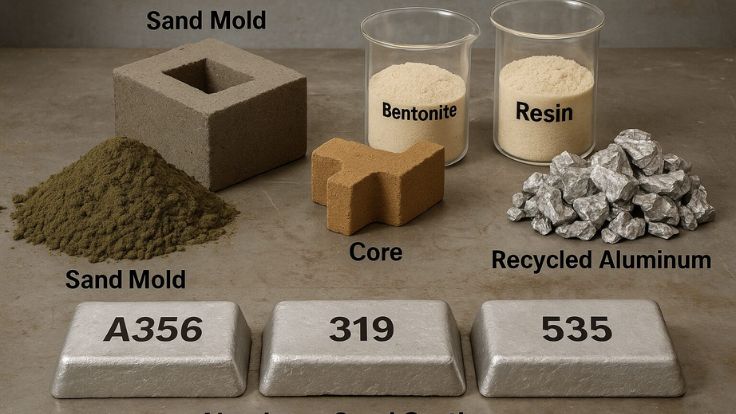

Gelişmiş Kum Malzemelerinin Kullanımı

Sentetik veya bağlı kumlar gibi yeni kum kompozitleri daha güçlü, termal olarak daha dayanıklı ve tekrar kullanılabilirdir. Dökümün boyutsal doğruluğunu, yüzey kalitesini ve performansını iyileştirmenin yollarından biri, belirli bir döküm uygulamasında kullanılacak doğru kum türünü seçmek olacaktır.

Alüminyum kum dökümün geleceği

Alüminyum kum dökümü, endüstrilerde hafif, güçlü ve karmaşık parçalara olan talebin artması nedeniyle gelecekte önemli gelişmeler görmek üzere. Çeşitli trendler ve teknolojik ilerlemeler, bu klasik üretim tarzının geleceğini tanımlamak için çalışıyor:

Gelişmiş malzemelerin kullanımı: Gelişmiş Malzemelerin Benimsenmesi

Bilim insanları, mekanik özellikleri, korozyon direnci ve yüksek sıcaklık özellikleri artırılmış yeni alüminyum alaşımları yaratıyor. Bu özel alaşımlar sayesinde dökümler daha yüksek koşullarla başa çıkabiliyor ve alüminyum kum dökümün havacılık, otomobil ve enerji endüstrilerindeki kullanım alanlarını genişletiyor.

Akıllı Üretim ve otomasyon

Kum dökümü yavaş yavaş otomatikleşmekte ve emek yoğun prosedürleri tamamlama ihtiyacı verimli bir üretim süreci lehine en aza indirilmektedir. Robotik, otomatik kalıp işleme ve hassas dökme sistemleri insan hatasını azaltmakta, tutarlılığı arttırmakta ve üretim maliyetlerini düşürmektedir. IoT yardımıyla kalıpların ve soğutma hızlarının izlenmesi gibi akıllı üretim yaklaşımları, dökümlerin daha kaliteli ve öngörülebilir olmasını garanti etmektedir.

3D Baskı ve Hibrit Döküm teknikleri

Katmanlı baskı, kum döküm gibi mevcut süreçlerle birleştirilerek daha karmaşık kalıpların ve desenlerin üretilmesine olanak sağlamaktadır. Kum kalıplarda 3D baskı, geleneksel kum dökümün üretebileceğinden veya üretilmesi çok pahalı olacağından daha fazla ayrıntı sağlayabilir. Eklemeli 3D baskı sürecini kum döküm gibi eksiltici bir süreçle birlikte kullanan çözümler, düşük hacimlerde son derece özelleştirilmiş bileşenleri daha hızlı bir şekilde prototiplemeyi ve üretmeyi mümkün kılıyor.

Çevresel Vurgu Sürdürülebilirlik

Döküm endüstrisi sürdürülebilir uygulamalara odaklanıyor. Geri dönüştürülebilir alüminyum, kumun yeniden kullanımı ve ucuz enerji ile çalışan fırınlar kum dökümünün ekolojik tahribatını en aza indiriyor. Diğer adımlar da (şirketlerin atık ısıyı yakalayıp yeniden kullanması ve döküm işlemi sırasında üretim emisyonlarını azaltması gibi) değerlendirilmektedir.

Dijital Simülasyon, Tahmine Dayalı Modelleme

Kum dökümünü modelleme ve optimize etme sanatı, dijital simülasyon yazılımı kullanılarak dönüştürülmektedir. Akışkan akışı, soğuma hızı ve katılaşma mühendisler tarafından modellenerek kusurlar belirlenebilmekte ve sonuç olarak kalıp tasarımları imalattan önce optimize edilebilmektedir. Bu da test sürecini kısaltıyor, ilerleme sürelerini kısaltıyor ve dökümün niteliğini geliştiriyor.

Yeni Endüstriyel Gelişim

Teknolojide devam eden ilerlemelerle alümi̇nyum alaşimlari ve artan döküm hassasiyeti sayesinde alüminyum kum döküm, yenilenebilir enerji, elektrikli arabalar, robotlar ve yüksek performanslı endüstriyel ekipmanlar gibi yeni alanlarda kullanılıyor. İnovasyon, hafif, sağlam ve uygun fiyatlı bileşenlere duyulan ihtiyaç nedeniyle bu geleneksel üretim sürecinin uygulanmasını artırıyor.

GC Hassas Kalıp: Güvenilir alüminyum kum döküm üreticiniz

GC Precision Mould kalite sunma konusunda uzmanlaşmıştır alümi̇nyum kum döküm Müşterilerimize kendi tarzlarında hitap etmek üzere tasarlanmış hizmetler. Hassas imalat sektöründeki uzun yıllara dayanan deneyimimiz, dayanıklı, hassas ve karmaşık alüminyum parçalar ortaya çıkarmak için kaliteli teknolojiyi mükemmel işçilikle birleştirmemizi sağlıyor. Yüksek endüstri standartlarına uygun tüm dökümleri sağlamak için kalite, verimlilik ve yenilik sağlamaya odaklandık. Otomotiv, havacılık, inşaat veya endüstriyel kullanımlarda GC Precision Mould, müşterilere sunduğu maliyetler ve özelleştirmeler nedeniyle dikkate alınmaya değer köklü bir şirkettir. Müşterilerimizin ürünlerinde birinci sınıf performans ve maliyet değeri elde etmelerine yardımcı olmak için daha az kusur yaratmaya, üretim aşamalarını düzene sokmaya ve her girişimde mükemmellik üretmeye önem veriyoruz.

Sonuç

Alüminyum kum dökümü, maliyet etkinliği, tasarım esnekliği, geri dönüştürülebilir doğası ve karmaşık şekiller oluşturma kabiliyeti gibi birçok avantaja sahip, çok yönlü ve yaygın olarak kullanılan bir üretim uygulamasıdır. Avantajları onu otomotiv ve havacılık endüstrilerinde, inşaat sektöründe ve ev ürünlerinde önemli bir teknik haline getirmiştir, ancak süreci emek yoğun hale getiren diğer faktörlerin yanı sıra daha düşük boyutsal doğruluk, yüzeydeki kusurlar gibi bazı dezavantajları da vardır. Alüminyum kum dökümün artılarını ve eksilerini bilerek ve kalıp tasarımı, soğutma süreci ve kaplama malzemesinde en iyi stratejileri izleyerek, üreticiler çıktılarını en üst düzeye çıkarabilecek, kusurları azaltabilecek ve farklı amaçlara hizmet edecek kaliteli alüminyum dökümler elde edebileceklerdir.

SSS

Alüminyum kum dökümde neden ideal bir döküm elemanıdır?

Alüminyum, düşük yoğunluğa, mükemmel korozyon direncine ve çok yüksek termal iletkenliğe sahip olduğundan, hafif, güçlü ve karmaşık parçalara olanak sağladığından, kum dökümü yapmanız gerektiğinde oldukça tercih edilir.

Kum döküm alüminyum parçaların işlenmesi mümkün mü?

Alüminyum kum dökümlerin çoğunluğu, boyutları ve pürüzsüz yüzeyleri sağlamak için işleme gibi bir son işleme ihtiyaç duyacaktır.

Kum döküm ile basınçlı döküm arasındaki fark nedir?

Kum döküm daha ucuzdur ve karmaşık veya büyük parçaları yerleştirmek daha kolaydır ve basınçlı dökümle karşılaştırıldığında daha yavaştır ve boyutları daha az kesindir.

Alüminyum kum döküm en çok hangi sektörlerde kullanılır?

Otomobil endüstrisi, inşaat endüstrisi, havacılık endüstrisi ve ev endüstrisi çoğunlukla çeşitli parçalar üretmek için alüminyum kum dökümü kullanır.

Alüminyum kum dökümlerde kusurları azaltmanın yolları nelerdir?

Kalıp tasarımı, kontrollü döküm, soğutma hızları ve kaliteli kum malzemeleri, kusurları en aza indirerek gözenekliliği ve yüzey düzensizliklerini azaltmaya yardımcı olur.

0 Yorum