Alüminyum döküm kalıplarının tasarımı sadece teknik bir süreç değildir; ancak kalite, tutarlılık ve maliyet etkinliğinin temelidir. Kalıbı mükemmelliğe giden bir plan olarak düşünün. Bir kez arızalandığında, süreçlerde ince ayar yapılsa bile kurtarılamaz. İşte bu yüzden alüminyum döküm kalıp tasarımı yüksek kaliteli sonuçlar elde etmek isteyen üreticiler tarafından taviz verilemeyecek bir konudur.

Kalıp Tasarımı Neden Düşündüğünüzden Daha Önemlidir?

İyi yapılmamış bir kalıp hatalara, atıl zamana ve yüksek maliyetlere yol açabilir. Öte yandan, optimum şekilde tasarlanmış bir kalıp, içindeki metalin maksimum akışını, düşük miktarda hatayı, birim döngü süresini ve kalıbın ömrünün uzamasını garanti eder. Güvenilir bir şekilde, mükemmel kalıp tasarımı mükemmel fikirleri mükemmel ürünlere dönüştürür.

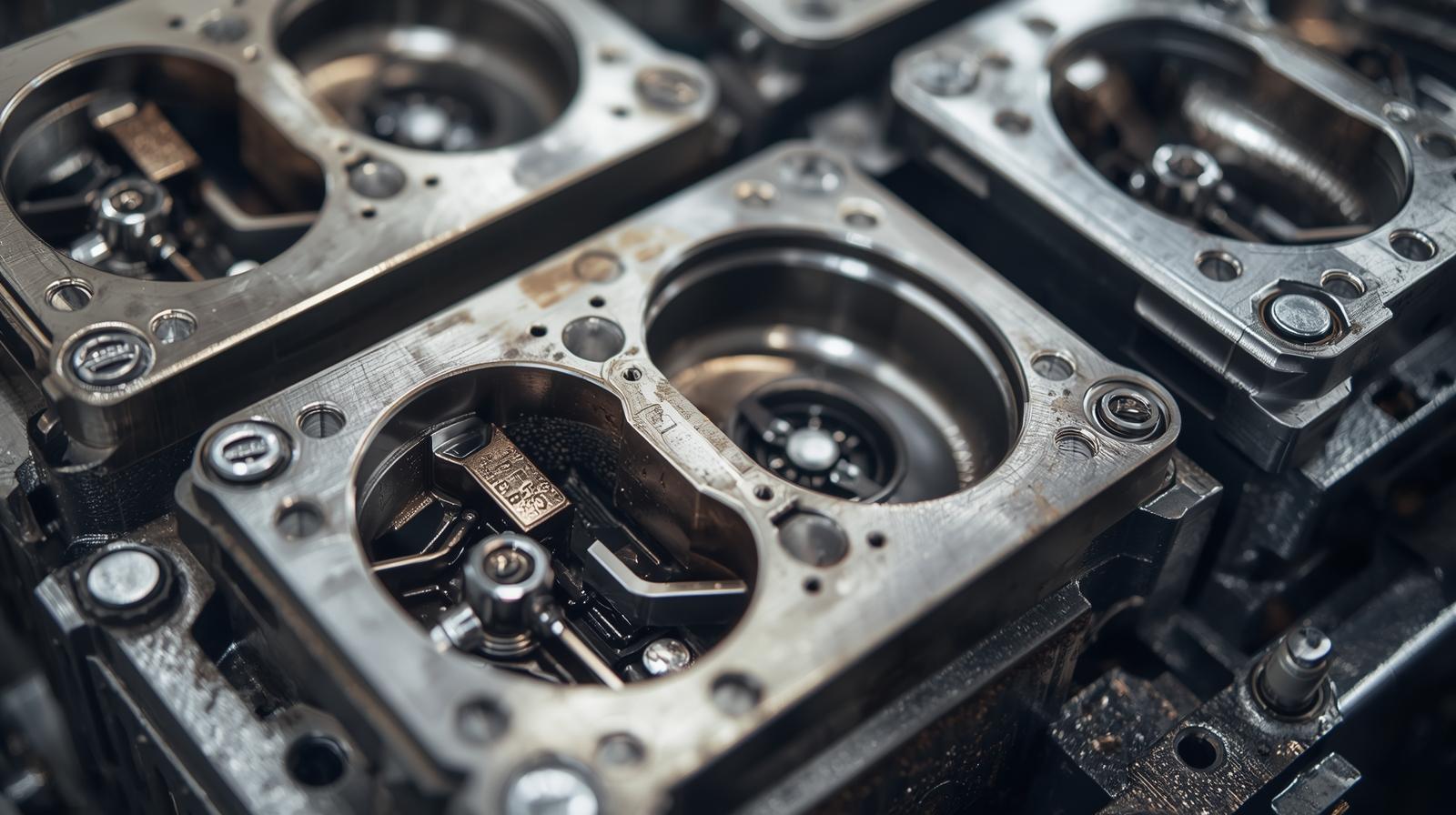

Alüminyum Basınçlı Döküm Kalıplarının Temelleri

Basınçlı Döküm Kalıbının Temel Bileşenleri

Sabit Kalıp Yarısı

Bu parça basınçlı döküm işlemi sırasında hareket etmez ve normalde yolluk, yolluklar ve kapıları barındırır. Akışın düzgün olmasını, kalıp boşluğunun doldurulmasını ve türbülansın en aza indirilmesini sağlamak için erimiş alüminyumun kalıp boşluğuna hareketini düzenlemede kullanılır.

Hareketli Kalıp Yarısı

Hareketli kalıp, makine döngüsü ile yarı kapalı ve açıktır ve fırlatma sistemine sahiptir. Öncelikle katılaşmış alüminyum dökümün deforme olmadan veya yüzeyinde değişiklik olmadan güvenli bir şekilde dökülmesini sağlayan bir işlemi içerir.

Alüminyum Basınçlı Döküm Kalıp Çeşitleri

Alüminyum döküm kalıplarından yapılan tek gözlü, çok gözlü ve aile kalıpları vardır. Tüm tipler üretim hacmine, farklı parça sayısına, maliyet etkinliğine ve gerekli üretim hızına bağlı olarak seçilir.

Alüminyum Basınçlı Döküm Kalıpları için Temel Tasarım Hususları

Alüminyum döküm kalıp tasarımı, verimlilik ve dayanıklılık için soğutma, çekim açıları ve malzeme akışında hassasiyet gerektirir

Parça Geometrisi ve Karmaşıklığı

Basınçlı döküm kalıbının tasarımları karmaşık parçalardır ve metal akışını ve kolay fırlatmayı kolaylaştırmak için basınçlı döküm kalıplarının sofistike tasarımını gerektirir. Alt kesimler, dar nervürler ve derin boşluklar gibi özellikler, kusurların önlenmesi ve doğru boyutların korunması için kızaklar veya kaldırıcılar gerektirebilir.

Duvar Kalınlığı Optimizasyonu

Alüminyum dökümde eşit et kalınlığı, soğutma hızlarını ve sıvı akışını düzenlemek için kullanılır. Tutarsızlıklar büzülme, çarpılma veya gözeneklilikle sonuçlanabilir, burada tek tip yüzey yapısal bütünlüğü, döküm yüzeyini ve genel döküm güvenilirliğini artırır.

Taslak Açıları ve Önemi

Çekim açıları, alüminyum döküm kalıplarında kullanılan parçaların kolayca çıkarılmasında hayati bir rol oynar. Dökümün duvarları ile kalıp arasındaki sürtünmenin azaltılmasını sağlar, yüzeye yapışmayı veya zarar vermeyi ortadan kaldırır ve kalıbın tıbbi ömrünü önemli ölçüde çoğaltır ve üretim verimliliğini artırır.

Kalıp Tasarımında Malzeme Seçimi

Doğru Takım Çeliği Seçimi

Alüminyum döküm kalıbının tasarımında doğru takım çeliğinin seçilmesi çok önemlidir çünkü takımın yüksek sıcaklığa, enjeksiyon basıncına ve tekrarlanabilirliğe dayanabilmesi gerekir. H13 çeliği, yüksek tokluk, ısı direnci ve boyutlarındaki uzun süreli stabilite nedeniyle çok popülerdir.

Aşınma Direnci ve Termal İletkenlik.

Termal iletkenlik doğası gereği çok büyüktür, bu da kalıpların çok hızlı soğumasını sağlar, böylece döküm döngü süreleri azalır ve kalıplar yüksek kalitede olur. Bu arada, aşınma direnci yüksektir, erozyon ve çatlamayı önler, bu nedenle performans ve üretim verimliliği arasında bir uzlaşma yoktur.

Yolluk Sistemi Tasarım Esasları

Yolluk Sisteminin Amacı

Yolluk sistemi, kalıp dökümü sırasında kalıp boşluğunun formunu veya molekülünü içeren erimiş alüminyum akışını kontrol eder. Düzgün tasarlanmış bir sistem düzgün kontrollü bir dolum sağlar, türbülansı azaltır ve dökümün mukavemetini ve yüzeyin kalitesini etkileyebilecek hava, soğuk kapanma ve diğer kusurların olmamasını sağlar.

Kapı Konumu ve Boyut Optimizasyonu

Erimiş alüminyumun yönetilmesi sırasında, kalıp veya boşluk boyunca düzgün bir şekilde akması için kapının uygun bir konuma ve boyuta sahip olması önemlidir. Doğru konumlandırma, eşit dolumu, kısıtlı katılaşmayı kolaylaştırır ve alüminyum döküm ürünün nihai sonucundaki içsel gerilmeleri, büzülme mengenelerini ve zayıf bölgeleri azaltır.

Runner Tasarımında En İyi Uygulamalar

Yolluklar, erimiş alüminyumun boşluğu verimli bir şekilde doldurmasını sağlamak için pürüzsüz, dengeli ve uygun boyuttadır. Kademeli değişimler ve önemsiz asit dönüşleri türbülans enerjisini azaltacak, akışın homojenliğini artıracak ve basıncın sürdürülmesini kolaylaştırarak döküm parçaların kalitesini ve güvenilirliğini artıracaktır.

Havalandırma ve Hava Yönetimi

Doğru Havalandırma Neden Kritiktir?

Alüminyum basınçlı dökümde, erimiş metal uygun havalandırma ile boşluğa girdiğinden, içeride sıkışan hava ve gazların sıkışıp kalmasına izin verilmemelidir. Kötü havalandırma, parçaların mukavemetini, görünümünü ve tüm dökümün kalitesini azaltan gözeneklilik, yüzey kusurları ve zayıf iç yapılarla sonuçlanabilir.

Kaçınılması Gereken Yaygın Havalandırma Hataları

Yetersiz havalandırma, yanlış havalandırma yerleşimi ve havalandırmanın tıkanması yaygın havalandırma hatalarıdır. Bu tür hatalar, gazların etkili bir şekilde emisyonuna izin vermez ve kusurların ve güvenilmez sonuçların ortaya çıkmasına neden olur. Güvenilir, kusursuz alüminyum döküm elemanları elde etmek için havalandırma en uygun şekilde yapılmalıdır.

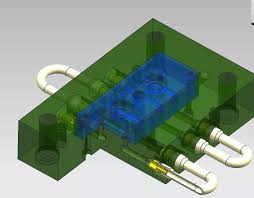

Kaliteli Dökümler için Soğutma Sistemi Tasarımı

Verimli soğutma sistemi tasarımı, termal kontrolü iyileştirerek ve kusurları azaltarak yüksek kaliteli dökümler sağlar

Düzgün Soğutmanın Önemi

Alüminyum basınçlı dökümde bile, parça genelinde katılaşma oranlarını düzenlediği için homojen soğutma bir gerekliliktir. Soğutma homojenliğinin olmaması çarpılma, çatlama ve iç gerilime yol açabilir ve homojen soğutma boyutsal kararlılığı, mekanik mukavemeti, yüzey kalitesini ve tamamlanan dökümün genel güvenilirliğini artırır.

Soğutma Kanalı Yerleştirme Stratejileri

Klimanın, kalıpların mukavemetinden ödün vermeden etkili bir şekilde soğuması için çok fazla ısı üreten alanlara stratejik olarak yakın yerleştirilmesi gerekir. Aralık, eşkenar desen ve kanal yolları, sıcaklığın eşit dağılımıyla sonuçlanacak, döngü süresini en aza indirecek, kusurları ortadan kaldıracak ve basınçlı döküm kalıplarının ömrünü uzatacaktır.

Fırlatma Sistemi Tasarımı

İtici Pim Çeşitleri

Standart pimler, kovan ejektörleri ve bıçak ejektörleri gibi, belirli bir parça geometrisine ve kalıp üzerindeki belirli bir parça tasarımına uygun birçok ejektör pimi türü vardır. İtici pim tipinin seçimi, eziksiz, yüzeyde hasar olmayan ve yine de alüminyum döküm bileşenin boyutsal olarak doğru bir örneğine sahip olan bir parça salınımına sahip olmaktır.

Fırlatma Sırasında Parça Hasarının Önlenmesi

Fırlatma sırasında hasara neden olmamak için fırlatma sistemi tarafından uygulanan kuvvet arasında dikkatli bir denge sağlanmalıdır. Çok fazla kuvvet dökümü bükebilir veya kırabilir, çok az kuvvet ise parçanın yapışmasına neden olur. Fırlatma tasarımı ve pim yerleşimi, kalitenin korunması, kusurların azaltılması ve kalıbın verimli çalışması için çok önemli olarak kabul edilebilir.

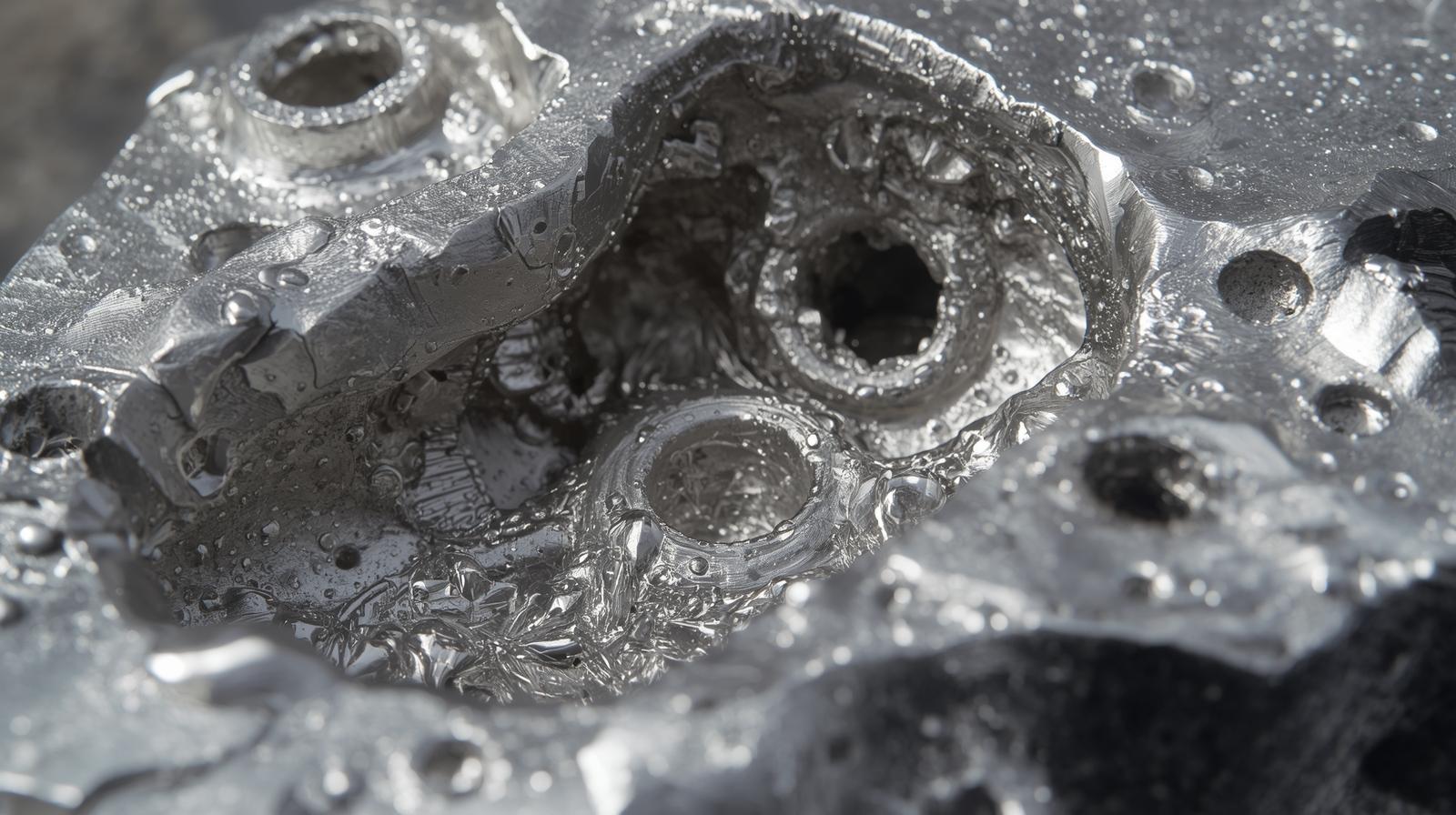

Büzülme ve Gözenekliliğin Yönetilmesi

Etkili kalıp tasarımı ve proses kontrolü, yüksek kaliteli dökümler için alüminyum büzülmesini ve gözenekliliği azaltır

Alüminyum Büzülmesini Anlamak

Bir obje alüminyumdan yapıldığında, soğuma ve katılaşma nedeniyle büzülür ve bu nedenle böyle bir etki dikkate alınmadan boyutsal hatalara ve iç gerilmelere neden olabilir. Kalıpların büzülmeler göz önünde bulundurularak tasarlanmasıyla, dökümdeki nihai sonuç, üretim boyunca aynı farklı boyutları, yapıyı ve kaliteli üretimi koruyacaktır.

Gözenekliliği Azaltmak için Tasarım Teknikleri

Alüminyum döküm parçalardaki gözeneklilik, bileşenleri zayıflatabilir ve yüzey kalitesini etkileyebilir. Yolluk tasarımı, iyi havalandırma ve enjeksiyon basıncının düşürülmesi sıkışan havayı ve büzülme boşluklarını azaltmak için kullanılabilir. Bir kalıp tasarlarken bu önleyici adımların vurgulanması, üretim sonrası herhangi bir müdahaleye gerek kalmadan daha güçlü ve hatasız dökümler elde edilmesini garanti eder.

Kalıp Akış Simülasyonu ve Testi

Kalıp Akış Analizinin Faydaları

Döküm algoritmalarının akışı, hava tuzakları, soğuk kapaklar, eğri dolgu ve diğerleri gibi olası kusurları tahmin eden ve kalıbı üretmemeyi tercih eden kalıp akış analizi şeklinde simüle edilir. Bu, mühendislerin tasarım sürecini kolaylaştırmasını, kaliteyi artırmasını, malzeme israfını en aza indirmesini ve çok fazla zaman ve üretim maliyeti tasarrufu yapmasını sağlar.

Üretimde Deneme ve Yanılmanın En Aza İndirilmesi

Kalıpların sanal olarak test edilmesi, üreticilerin fiilen üretim yapmak zorunda kalmadan önce tasarım kusurlarını tespit etmelerine ve ortadan kaldırmalarına olanak tanıyacaktır. Bu, yüksek maliyetli yinelemeleri, hurdayı en aza indirecek, geliştirme hızını artıracak ve pazara sunma süresini azaltacak ve gerçek süreçte daha az beklenmedik arıza ile verimli ve yüksek kaliteli alüminyum döküm sağlayacaktır.

Yüzey İşlemi ve Estetik Hususlar

Üstün Yüzey Kalitesi Elde Etme

Yüksek kaliteli yüzeyler alüminyum döküm kalıp tasarımı kalıp içinde imal edilmiş boşluklar ve metal akış doğruluğunun kontrolünü gerektirir. İyi işlenmiş dökümler daha pürüzsüz ve gözeneksizdir, sınırlı yüzey kusurları, tek tip doku ve minimum yüzey kusuruyla üretilen çok sayıda dökümün sonucu olarak çok az veya hiç son işlem gerektirmeyen yüksek estetikli bir parça oluşturur ve her parça kalıptan çıkar çıkmaz estetik açıdan hoştur.

Kalıp Tekstüre ve Parlatma

Kalıp tekstüre etme ve parlatma, döküm parça imalat parçalarını ve işlevselliklerini geliştirir. Tekstüre ile tutuş artırılabilir, küçük kusurlar gizlenebilir veya süsleme yapılabilirken, cilalama ile pürüzsüz bir yüzey elde edilir. Sonunda istenen görünüme sahip olmak, hem pratik hem de estetik ihtiyaçları karşılamak için döküm parçaların mükemmel tasarımını sonuçlandırır.

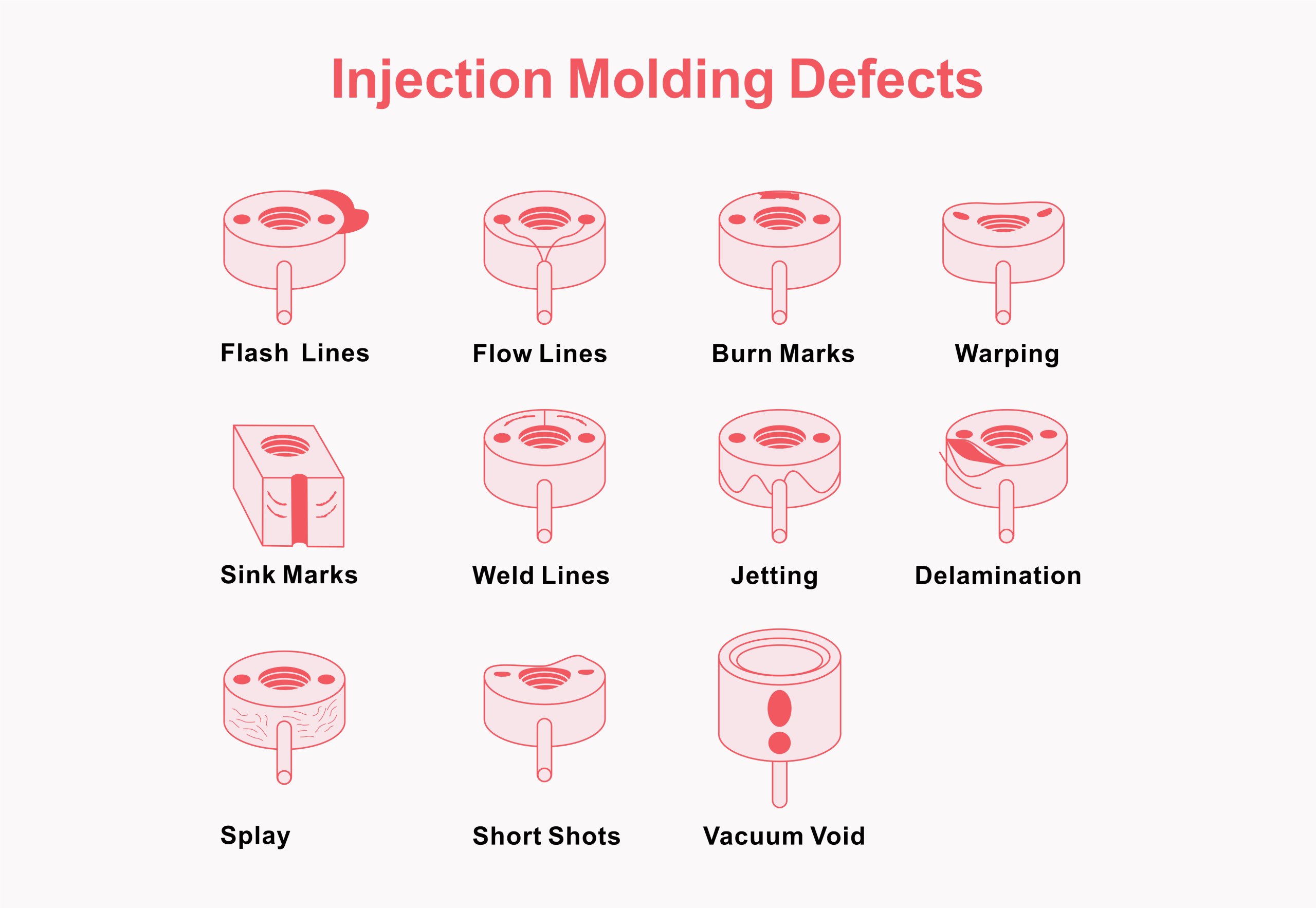

Yaygın Kalıp Tasarım Hataları ve Çözümleri

Yaygın kalıp tasarım hatalarının belirlenmesi ve çözümlerin uygulanması döküm kalitesini, dayanıklılığını ve verimliliğini artırır

Flaş Oluşumu

Parlama, kalıpların yarıları bir boşluğu paylaştığında, aşındığında veya kenetlenmediğinde erimiş alüminyumun kanamasının bir sonucudur. Saçaklarda istenmeyen yabancı döküm malzemesi oluşturur. Sıkı toleranslar, kalıbın hizalanması ve yüksek sıkıştırma basıncı parlama oluşumunu engelleyecek ve bu da daha temiz ve doğru dökümlerle sonuçlanacaktır.

Soğuk Kapanışlar ve Yanlış Çalışmalar

Soğuk kapanmalar, erimiş metalin kalıp boşluğunu tam olarak doldurmadığı ve düşük sıcaklık veya düşük akıştan kaynaklanabilecek katılaştığı durumlardır. Bu kusurlar, kapı tasarımının optimizasyonu, daha yüksek metal sıcaklığı ve enjeksiyon hızı kontrolü ile önlenir ve yapısal olarak sağlam, tamamen şekillendirilmiş alüminyum döküm sunar.

Alüminyum Basınçlı Döküm Kalıp Tasarımında Maliyet Optimizasyonu

Kalite ve Bütçenin Dengelenmesi

Kalıpların tasarımında akıllı seçimler yaparak, büyük ölçekli masraflara katlanmadan yüksek kaliteli alüminyum dökümler elde etmek mümkündür. Malzeme tüketimini, karmaşıklığı azaltmayı ve verimliliği en üst düzeye çıkarmak, mukavemet, hassasiyet ve yüzey kalitesinden ödün vermeden uzun vadeli üretim maliyetlerini azaltır.

Üretilebilirlik Tasarımı (DFM)

Üretilebilirlik için Tasarım (DFM), kolayca üretilebilen, monte edilebilen ve denetlenebilen kalıpların ve bileşenlerin tasarlanmasına vurgu yapar. Üretim sürecinde kullanılan zaman, maliyet ve çabadan tasarruf sağlayan hataları, döngü süresini ve sabit kaliteyi azaltır.

Modern Kalıp Tasarımında Sürdürülebilirlik ve Verimlilik

Enerji Tasarruflu Kalıp Tasarımları

Enerji verimli kalıplar: Optimize edilmiş soğutma kanalları ve daha az çevrim süresi sayesinde enerji tasarrufu sağlar. Bu sadece operasyon maliyetini değil aynı zamanda karbon ayak izini de azaltır ve böylece alüminyum dökümünü daha sürdürülebilir ve çevre dostu hale getirir.

Malzeme Atıklarının Azaltılması

Yolluk ve yollukların bu şekilde uygun tasarımı, minimum hurda ve ıskarta parça ile iyi bir metal akışı sağlayacaktır. Malzeme verimliliği maliyetleri düşürür, kaynakları korur ve parçaların kalitesini veya üretim sürecinin verimliliğini etkilemeden alüminyum döküm üretiminde sürdürülebilir uygulamalara yardımcı olur.

Alüminyum Basınçlı Döküm Kalıp Tasarımında Gelecek Trendler

Alüminyum döküm kalıp tasarımındaki yenilikler, yeni nesil üretim için verimliliğe, hataların azaltılmasına ve sürdürülebilirliğe odaklanıyor

Otomasyon ve Akıllı Kalıplar

Sensörler ve kontrol sistemleri, basınç, akış ve sıcaklığı gerçek zamanlı olarak takip edecek otomasyon ve akıllı kalıp teknolojisini oluşturmak için bir araya getirilmiştir. Bu, öngörücü bakım sağlar, arıza süresini en aza indirir, tutarlılığı artırır ve çok az insan dokunuşuyla alüminyum kalıp dökümlerinde daha iyi kalite üretir.

Olgun Simülasyon teknolojileri

Yapay zekaya sahip simülasyon araçları, kalıpların üretilmesinden önce metalin akış, soğutma ve katılaşma özelliklerine karar verir. Üstün teknolojiler, tasarımda hassasiyeti artırır, olası kusurları tespit eder, yolluk ve soğutma süreçlerini geliştirir ve çok fazla zaman ve para tasarrufu sağlar ve tüm dökümlerin kalitesini artırır.

Sonuç

Alüminyum döküm kalıplarının tasarımı, yüksek kaliteli ve dayanıklı parçaların anahtarı haline gelmiştir. Yolluk, soğutma, fırlatma ve havalandırma gibi tüm hususların nihai ürün üzerinde etkisi vardır. Tasarım, kusurları azaltma, etkinliği en üst düzeye çıkarma ve performanstaki değişkenliği azaltma yeteneğine sahiptir ve bu nedenle, düşünceli planlama ve ayrıntılara gösterilen dikkat, üretimde başarıya ulaşmada hayati faktörlerdir.

Sıkça Sorulan Sorular (SSS).

Peki alüminyum ile basınçlı döküm kalıbı tasarımı neden bu kadar önemli?

Çünkü parça kalitesi, üretim verimliliği ve genel maliyet üzerinde doğrudan bir etkisi vardır.

Alüminyum döküm duvarın optimum kalınlığı ne olur?

Kalınlık bile, yani genel olarak, kullanıma bağlı olarak 1,5-4 mm arasındadır.

Havalandırmanın kalıpların kalitesi üzerindeki etkisi nedir?

Hava sıkışması uygun havalandırma ile önlenir ve yüzeyi daha gözenekli ve daha az yüzey kusurlu hale getirir.

Kalıp akışının simülasyonu yoluyla hataların azaltılması gerçekten mümkün mü?

Evet, olası sorunları üretimden önce tespit ederek zaman ve para tasarrufu sağlıyor.

Basınçlı döküm kalıbı olarak en çok kullanılan basınçlı döküm malzemesi hangisidir?

H13 takım çeliği de çok dayanıklı ve ısıya dayanıklı bir takım olduğu için yaygın olarak kullanılmaktadır.

0 Yorum