Alüminyum ekstrüzyonu, alüminyum alaşımını önceden belirlenmiş bir kesit profiline sahip bir kalıba zorlama eylemidir. Bir tüp diş macunu sıkacağı düşünün ekstrüzyon da benzerdir. Elektrikle çalışan bir koç alüminyumu kalıba zorlar ve malzeme açıklıktan dışarı çıkar. Çıkarken kalıbın şeklini alır ve bir çıkış tablası boyunca itilir. Fikir en iyi düzeyde basittir. Kuvvet, parmaklarınızın bir diş macunu tüpü üzerindeki kuvvetine benzer. Kırmızı sıkıldığında macun tüp açıklığı şeklinde sızar. Bu benzetmede boru açıklığı ekstrüzyon kalıbı yerine kullanılmaktadır. Diş macunu, açıklığın bir daire olması nedeniyle dairesel opak bir iplikçik şeklindedir.

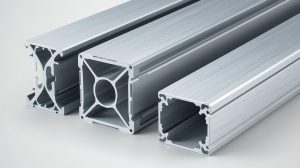

Bu tür yaygın ekstrüzyon profiller açılar, kanallar ve yuvarlak borulardır.

Kalıpları tasarlamak için kullanılan çizimler yukarıda ve tamamlanan alüminyum profillerin renderları aşağıda görülmektedir.

Alüminyum Ekstrüzyon Nedir?

Alüminyum alaşımının ekstrüzyonu, alüminyum alaşımının belirli bir profil kesitinde olan bir kalıptan geçmeye zorlanmasıdır. Bunu bir tüpten diş macunu sıkmaya benzetebiliriz: koç üzerine bastırır, alüminyumu kalıptan akmaya zorlar ve malzeme kalıbın belirli şeklinde çıkar. Ekstrüde edildiğinde, profil bir çıkış tablası üzerinde sürülür. Sürecin temel prensibi, diş macununun uzun ve sağlam bir iplikçik oluşturan dairesel bir delikten sıkılması gibi basittir.

Yaygın Ekstrüde Şekiller

- Katı: İç boşluk yok (örneğin çubuklar, kirişler, açılar)

- İçi boş: Kapalı bir boşluk (örneğin kare veya dikdörtgen şekilli bir tüp ile).

- Yarı boşluklu: Kısmen kapalı olan boşluklar (örneğin, küçük boşluklu C kanalları)

Uygulamalar Ekstrüzyon, mimari, otomotiv, havacılık, elektronik ve enerji alanlarında yaygın olarak uygulanmaktadır. Basit şekiller (açılar, kanallar) tipik olmakla birlikte, süreç sayesinde çok karmaşık tasarımlar da mümkündür. Birbirine kenetlenen birkaç ekstrüzyona sahip mimari sistemlerin kullanılması ve zaman zaman yalıtım olarak termal kırılmaların kullanılması buna bir örnektir.

Alüminyum Ekstrüzyon Süreci 10 Adımda

Adım #1: Ekstrüzyon Kalıbının Hazırlanması ve Ekstrüzyon Presine Taşınması

Kalıp, yuvarlak bir kalıp şeklinde H13 çeliğinden yapılır veya zaten mevcut olması durumunda geri alınır. Kalıbın ömrünü uzatmak ve ekstrüzyon sırasında metalin düzgün akışını sağlamak için kalıp kullanılmadan önce 450-500 dereceye kadar ısıl işleme tabi tutulur. Kalıp iyice ısıtıldıktan sonra ekstrüzyon presine yerleştirilir ve çalışmaya hazır hale gelir.

Adım #2: Alüminyum Kütük Isıtma Ekstrüzyonundan Önce Ön Isıtmaya Tabi Tutulur

Ekstrüzyonun ikinci aşaması, kütük adı verilen hammaddenin hazırlanmasıdır. Kütük, basitçe daha büyük bir alüminyum kütüğünden kesilmiş katı silindirik bir alüminyum alaşımıdır. Kütükler, istenen ekstrüzyon profillerinin üretiminde başlangıç malzemesi olarak kullanılır. Ekstrüzyon gerçekleşmeden önce kütüğün özel bir endüstriyel fırında uygun şekilde ön ısıtmaya tabi tutulması gerekir. Bu adımdaki karakteristik sıcaklık aralığı 400-500 degC olacaktır. Bu tür bir kontrollü ısıtma, alüminyumu basınç altında kalıptan kolayca akabilecek şekilde dövülebilir hale getirecek kadar erittiği için çok önemlidir. Kritik olarak, kütük bu noktada eritilmez, kütük çatlamadan veya kırılmadan plastik olarak deforme olabilecekleri bir duruma getirilir.

Adım #3: Ekstrüzyon Presleri Kütüğü Aktarır

Alüminyum kütük önceden ısıtıldıktan sonra mekanik güç kullanılarak ekstrüzyon presine aktarılır. Presleme işleminden önce kütük yüzeyine bir yağlayıcı veya ayırıcı madde uygulanarak sürtünmenin daha az olması sağlanır. Bu madde aynı zamanda hidrolik koçun üzerine de kaplanır, bu da kütük ve koçun kolay hareket etmesini ve yapışmamasını garanti eder. Bu, ekstrüzyonun verimli olmasının yanı sıra malzeme ve ekipmanın bütünlüğünü sağlamak için gereklidir.

Adım #4: Ram Kalıp Malzemesini Konteynere Taşır

Bu, yumuşatılmış alüminyum kütüğün bu aşamaya kadar ekstrüzyon presine konulmasıyla yapılır. Bu daha sonra 15.000 tona kadar çok fazla basınca neden olan güçlü bir hidrolik koç tarafından itilir. Kütük bu kuvvet altında yavaş yavaş pres kabına doğru itilir. Basınç birikir ve böylece alüminyum dışarı doğru itilir ve kabın duvarlarını tamamen doldurur. Bu, malzemenin düzgün bir şekilde sıkıştırılmasını ve kalıp kullanılarak bir sonraki ekstrüzyon işlemine hazır olmasını sağlar.

Adım #5: Kalıba Malzeme Ekstrüde Edilir

Alüminyum alaşımı pres kabında yayılırken, ekstrüzyon kalıbına doğru bastırılır. Kesintisiz hidrolik basınç, malzemeye kalıbın açıklığı boyunca öndeki tek yolu sağlar. Bu serbest bırakma işleminden sonra alüminyum, kalıbın şeklini bütünüyle alır ve soğutulmak ve daha fazla işlenmek üzere tam olarak tanımlanmış bir profil haline gelir.

Adım #6: Çıkan Ekstrüzyonlar Çıkış Tablasına Yerleştirilir ve Yapıştırılır

Alüminyum profil kalıptan çıktıktan sonra, bir çektirme tarafından kaldırılır ve kasıtlı olarak çıkış masasının etrafına getirilir. Çektirme, ekstrüzyon hızıyla sabit bir oranda hareket eder, böylece bozulma olmadan düzgün bir hareket olur. Profilin masada soğumasına izin verilir, bu su verme işlemidir, ya bir su banyosu ya da üzerine monte edilmiş fanlar tarafından yapılır, özelliklerini ve yapısını dengeler.

Adım #7: Ekstrüzyonlar Tablanın Uzunluğuna Göre Kesilir

Bir ekstrüzyon tam bir masayı kaplayacak kadar büyük olduğunda, sıcak testere ile işlemden kesilir. Bu, daha sonra işlenecek profili yönetilebilir hale getirmek için yapılan ayırma işlemidir. Ekstrüzyon sırasında ısı son derece önemlidir. Profil, pres çıkarıldıktan sonra zaten sönmüş olsa bile üzerinde çok fazla ısı vardır ve hala o kadar soğuk değildir. Bu aşama, ekstrüzyonun makaslama hazırlığı için uygundur ve bunu müteakip soğutma ve hizalama takip eder.

Adım #8: Ekstrüzyonlar Oda Sıcaklığına Getirilir

Ekstrüzyon salgı tablasından çıktıktan sonra ekstrüzyonlar mekanik olarak tabla uzunluğuna kadar bir soğutma tablasına taşınır. Bu durumda alüminyum profiller yavaşça oda sıcaklığına inene kadar soğumaya bırakılır. Soğutma, malzemenin stabilizasyonunda önemli bir adımdır. Profiller yeterince soğuduğunda, düzgün bir şekilde hizalanmaları için bir sonraki aşamaya, yani gerdirme işlemine geçilir.

Adım #9: Ekstrüzyonlar Sedyeye Getirilir ve Hizalanarak Gerilir

Ekstrüde edilen profiller soğudukça genellikle hafif bir bükülme veya çarpılma meydana gelir ve bunların düzeltilmesi gerekir. Profiller, doğru şekillerini yeniden kazanmaları için bir sedyeye taşınır. Bu durumda, her bir ekstrüzyonun her iki ucu sıkıca kelepçelenir ve ekstrüzyon mekanik olarak düzenlenmiş kuvvetle çekilir. Bu uzatma işlemi kusurları ortadan kaldırır ve alüminyumu düzleştirir, böylece onları tam boyutsal gereksinimlere uygun hale getirir, böylece tamamen düz ve son kesme ve bitirme adımlarından geçmeye hazır hale gelir.

Adım #10: Ekstrüzyonlar Son İşlem Testeresine Getirilir ve Gerekli Uzunlukta Kesilir

Tabla uzunluğundaki ekstrüzyonlar düzleştirildikten ve uygun şekilde sertleştirildikten sonra, finiş testere tablasına taşınır. Bu durumda, profiller genellikle 8 ila 21 feet arasında önceden belirlenmiş bir uzunluktadır. Bu noktada, T4 özelliklerinin ekstrüzyonu devralınır. Kesildikten sonra, daha güçlü T5 veya T6 temperlerini elde etmeleri için yaşlandırma fırınlarına konabilirler.

Alüminyum Ekstrüzyonun Faydaları

Hafif ve Güçlü

Alüminyum inanılmaz bir ağırlık / mukavemet oranına sahiptir, bu nedenle uçak bileşenlerinde, yapısal çerçevelerde vb. kullanılır.

Korozyon Direnci

Alüminyum, oksit tabakasına sahip çeliğin aksine korozyona karşı dayanıklıdır ve bu nedenle dış mekan kullanımında idealdir.

Tasarım Esnekliği

Ekstrüzyon Temel çubukların karmaşık oyuk ve kanal dizilerine kadar kullanılmasıyla süresiz olarak şekillendirilebilir.

Maliyet Verimliliği

Süreç israfı azaltır ve malzeme ve işleme maliyetini düşük tutan seri üretime olanak tanır.

Alüminyum ekstrüzyonun kullanım alanları.

Ekstrüzyona dayalı çok sayıda sektör olduğunu fark etmek sizi şaşırtabilir.

İnşaat

Alüminyum ekstrüzyonu, güçlü, dayanıklı ve tasarımında esneklik sağladığı için modern inşaatın önemli bir parçası haline gelmiştir. Genellikle hafif ancak ağırlığı taşıyacak kadar dayanıklı pencere çerçeveleri, pürüzsüz yüzeyli kapılar ve binanın güzelliğini güçlendirmek ve hatta sağlamlığını korumak için yapılan perde duvarların üretiminde kullanılır. Alüminyum aynı zamanda çok güvenli ve çekici korkuluklar ve yağmura karşı koruma ve performans dayanıklılığı sağlayan çatı kaplaması oluşturmak için de ekstrüde edilir. Bu uygulamalarla, alüminyumun çok yönlülüğü ve dolayısıyla mimari ve yapı tasarımının bu bileşenini kullanma ihtiyacı görülebilir.

Otomotiv

Otomotiv endüstrisindeki çoğu uygulama alümi̇nyum ekstrüzyon Güçlü bir malzeme olması, hafif olması ve termal olarak iyi performans gösterebilmesi nedeniyle. Bunlardan biri, dayanıklı ve korozyona karşı dirençli olması ve aynı zamanda araçları verimli ve güvenli hale getirmesi gereken EV akü tepsileridir. Yapısal bileşenler de rijit olmayan ve artan ağırlığa katkıda bulunmayan ekstrüde alüminyumdan yapılır. Alüminyumun ısı eşanjörlerinde uygulanabilirliği, soğutmaya yardımcı olan ve tüm aracın enerji ve performans verimliliğini artıran iyi bir termal iletken olmasıdır.

Elektronik

Alüminyum ekstrüzyon, mukavemet, hassasiyet ve termal verimliliğin bir kombinasyonunu gerektiren bileşenlerin üretiminde yaygın olarak kullanılmaktadır. Hassas makinelerin zarar görmesini en aza indirmek için ısının tutulmasına yardımcı olan ekstrüde kanatlara sahip ısı alıcıları buna bir örnektir. Ekstrüzyon, hafif bir tasarım oluşturarak ekipmanı etkili bir şekilde korumak ve mekanik hasara karşı savunmak için sağlam bir muhafaza oluşturmak gibi çift amaca hizmet eder.

Havacılık ve Uzay

Yetenekleri alümi̇nyum ekstrüzyon mukavemet-ağırlık oranı ve çok yönlülüğü nedeniyle havacılık ve uzay mühendisliğinde önemlidir. Ayrıca uçak çerçevelerinde geniş bir uygulama alanı bulmakta ve yakıt tüketiminin verimliliğini artıran hafif ve dayanıklı çerçeveler sunmaktadır. Oturma destekleri ve kabin yapıları da dahil olmak üzere iç bileşenler de ekstrüde alüminyumdan üretilir ve daha az ağırlığın yanı sıra güvenlik sağlar. Ayrıca, uçakların operasyonları sırasında en yüksek düzeyde strese dayanmalarına yardımcı olmak ve genel performans ve stabilitelerinin bozulmadan kalmasını sağlamak için sertlik ve stabilite sağlayan ekstrüzyonlardan oluşan destek kirişlerimiz de bulunmaktadır.

Tüketici Ürünleri

Alüminyumun hafifliği ve çok yönlülüğü, tüketici ürünlerinde en iyi şekilde kullanılmasını sağlamıştır. Ayrıca uzun ömürlü mobilya çerçeveleri üretmekte, bisiklet ve raket gibi spor ekipmanlarını güçlendirmekte ve hassas bileşenlerle fitness makinelerine yardımcı olmaktadır. Ekstrüde alüminyum, dizüstü bilgisayarlar gibi günlük kullandığımız teknolojilerde de kullanılmış olup, sadece dayanıklılık değil aynı zamanda işlevsellik ve iyi tasarım da sunan şık kasalar sunmaktadır.

Doğru Alüminyum Ekstrüzyon Alaşımını Seçme

Tüm alüminyum alaşımlarının madde birliği yoktur.

6000 Serisi Ekstrüzyonlar

En yaygın olanları 6061 ve 6063'tür. Bunlar mukavemet, korozyon koruması ve ekstrüde edilebilirliğin bir birleşimidir.

Mukavemet ve Şekillendirilebilirlik

Daha güçlü alaşımların ekstrüzyonu daha zordur ve daha popüler olan daha yumuşak alaşımlar daha yüksek şekillendirilebilirliğe sahiptir. Bunun nedeni, doğru seçimin projenizin gereksinimlerine dayanacak olmasıdır.

Alüminyum Ekstrüzyon Üzerine Son Düşünceler

Ekstrüzyon çok yönlü, ucuz ve çevre dostu bir Alüminyum üretim yöntemidir. Ham kütükleri alır ve onları günümüz endüstrilerinde kullanılan yüksek performanslı kütüklere dönüştürür. Tasarladığınız şeyde esneklik ve güç dengesine ihtiyacınız vardır; ister yapısal bileşende ister minyatür elektronikte olsun, ekstrüzyon her ikisinin de ideal bir kombinasyonunu sağlar.

SSS

En çok kullanılan alüminyum ekstrüzyon türü nedir?

Daha hafiftir, dayanıklıdır, esnektir ve yapımı talaşlı imalat veya dökümden daha ekonomiktir.

Alüminyum ekstrüzyonların mukavemeti nedir?

Alaşım ve ısıl işlem mukavemetle ilgilidir, ancak ekstrüde alüminyum her zaman son derece güçlü ve aynı zamanda hafif olabilir.

Alüminyum ekstrüzyon hangi şekillerde sağlanır?

Neredeyse tüm şekiller katı, içi boş, kanallar, açılar, T şekilleri artı parça şekilli profillerin tümü mümkündür.

Alüminyum ekstrüzyonu geri dönüştürebilmek mi?

Evet! Ekstrüzyon çevre dostudur ve yüzde 100 geri dönüştürülebilir; çünkü alüminyum geri dönüşüm sırasında kalitesini kaybetmez.

Alüminyum ekstrüzyonunda önde gelen endüstriler hangileridir?

İnşaat, otomotiv, havacılık, ulaşım ve elektronik.

0 Yorum