Potansiyelin Ortaya Çıkarılması: Detaylı Alüminyum 6063 Basınçlı Döküm

Bu alüminyum 6063 basınçlı döküm üretim prosedürü, erimiş alüminyum 6063 alaşımının bir kalıba veya kalıba yüksek basınçlı enjeksiyonunu gerektirir. Basınçlı dökümde, korozyona karşı direnç, yüksek ısı iletkenliği, yüksek mukavemet/ağırlık oranı ve elverişli yüzey kalitesi gibi olağanüstü özellikleri nedeniyle sıklıkla alüminyum 6063 alaşımı kullanılır.

Çeşitli metal alaşımları arasında alüminyum 6063, olağanüstü özellikleri ve uyarlanabilirliği ile dikkat çekmektedir. Özellikle basınçlı döküm bağlamında olağanüstü ekstrüde edilebilirliği nedeniyle bu alaşıma yönelik ilgi giderek artmaktadır. Bu makale, alüminyum 6063 basınçlı dökümün özelliklerinin, basınçlı döküm prosedürünün ve çeşitli bağlamlarda uygulanabilirliğinin analizi de dahil olmak üzere kapsamlı bir incelemesini sunmaktadır.

Alüminyum 6063 Alaşımının Özellikleri

Piyasada bulunan tüm alüminyum alaşımları arasında Alüminyum 6063, ekstrüzyonunun kolay olması ve iyi görünmesi gereken kullanımlar için en ünlü olanlardan biridir. Aşağıda Alüminyum 6063 metalinin temel özelliklerinden ve çeşitli alanlarda nasıl kullanıldığından bahsedeceğiz.

6063 alaşımlarının kimyasal bileşimi

Alüminyum 6063 alaşımının ana bileşenleri alüminyum, magnezyum ve silikondur. İşlenmiş bir metaldir. Alüminyum 6063 metalini oluşturan tam parçalar şunlardır:

- Alüminyum (Al): 98,9%

- Silisyum (Si): 0,6%

- Magnezyum (Mg): 0,35%

- Demir (Fe): 0,35%

- Bakır (Cu): 0,1%

- Manganez (Mn): 0,1%

- Krom (Cr): 0,1%

- Çinko (Zn): 0,1%

Alüminyum 6063 alaşımı, mekanik ve fiziksel özelliklerinin kendine özgü birleşimi nedeniyle çeşitli sektörlerde yaygın olarak kullanılmaktadır. Bu özelliklerin kapsamlı bir şekilde anlaşılması, alaşımın geniş bir uygulama yelpazesinde etkili bir şekilde kullanılması için kritik öneme sahiptir. Aşağıdaki özellikler alüminyum 6063 ile ilgilidir:

Ekstrüde edilebilirlik:

- Alüminyum 6063'ün en önemli özelliklerinden biri olağanüstü ekstrüde edilebilirliğidir. Bu özellik, alaşımın ekstrüzyon işlemiyle şekillendirilebilme ve üretilebilme kolaylığını ifade eder.

- Önemlilik: Alüminyum 6063'ün yüksek ekstrüde edilebilirliği, onu karmaşık formlar ve profiller gerektiren uygulamalar için ideal hale getirir. Karmaşık kesit modellerinin doğru bir şekilde geliştirilmesine olanak tanır.

Korozyon Direnci:

- Alüminyum 6063, özellikle neme ve diğer iklim koşullarına maruz kaldığı alanlarda iyi bir korozyon direncine sahiptir.

- Önemlilik: Bu özellik, alaşımı dış mekan uygulamaları ve korozyon direncinin kritik olduğu bileşenler için mükemmel hale getirerek malzemenin uzun ömürlülüğünü artırır.

Yüzey İşlemi:

- Hem pürüzsüz hem de estetik açıdan hoş bir yüzey kaplaması oluşturmasıyla bilinen bu alaşım popüler bir seçimdir.

- İyi bir yüzey cilasının alüminyum 6063 ile üretilen bileşenlerin görsel çekiciliğini artırması nedeniyle, bu malzeme görünümün son derece önemli olduğu uygulamalar için mükemmel bir seçimdir.

Yüksek iletkenlik:

- Alüminyum 6063 yüksek ısı iletkenliğine sahiptir, bu da verimli ısı transferi sağlar.

- Önemlilik: Bu özellik, elektronik cihazlar için ısı alıcılarının üretimi gibi ısı dağıtımı gerektiren uygulamalarda kullanışlıdır.

İşlenebilirlik:

- Alaşım uygun işlenebilirlik sergiler, böylece çeşitli işleme süreçlerinin uygulanmasını kolaylaştırır.

- Önemi: Gelişmiş işlenebilirlik, hassas bileşenlerin üretimini kolaylaştırır ve böylece üretim sürecinin etkinliğini artırır.

Kaynaklanabilirlik:

- Alüminyum 6063, TIG (Tungsten İnert Gaz) ve MIG (Metal İnert Gaz) kaynağı dahil olmak üzere çeşitli teknikler kullanılarak kaynaklanabilir.

- Önemlilik: Kaynaklanabilirlik, alaşımın uyarlanabilirliğini artırarak kaynak prosedürleri kullanılarak daha büyük yapıların ve montajların üretilmesine olanak tanır.

Hafif Doğa:

- 6063, alüminyum alaşımı bileşimi nedeniyle doğal olarak hafiftir.

- Önemi: Alaşımın düşük yoğunluğu, onu otomobil ve havacılık sektörleri gibi ağırlığın önemli olduğu uygulamalarda cazip bir alternatif haline getirmektedir.

Bu özelliklerin anlaşılması, mühendislerin ve üreticilerin belirli uygulamalar için malzeme seçerken daha bilinçli kararlar vermelerini sağlar. Alüminyum 6063'ün ekstrüde edilebilirlik, korozyon direnci, yüzey kalitesi, termal iletkenlik, işlenebilirlik, kaynaklanabilirlik ve hafiflik özelliklerinin benzersiz kombinasyonu, onu çok çeşitli uygulamalar için çok yönlü ve güvenilir bir seçim haline getirir.

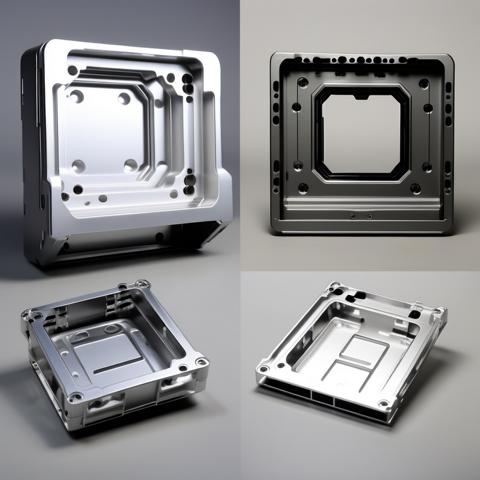

Alüminyum 6063 Basınçlı Döküm İşlemi

Alüminyum 6063 Basınçlı Döküm İşlemi

Geçmişte ekstrüzyon, alüminyum 6063 ile en sık ilişkilendirilen prosedür olmuştur. Ancak alüminyum 6063, basınçlı döküme girerek beklentilere meydan okumuş, uyarlanabilirliğini ve çok yönlülüğünü göstermiştir. Bu makale, Alüminyum 6063 ile basınçlı dökümün büyüleyici tarihini araştırmakta, niteliklerini, yöntemini ve üreticilere sunduğu birçok faydayı sergilemektedir.

Alüminyum 6063 alaşımı ile basınçlı döküm, ADC12 ile basınçlı dökümden biraz daha farklı bir kalıp ve ekipman gerektirir. İşte 6063 alaşımlı basınçlı döküm için temel bir prosedür.

Alaşım Hazırlama:

Eriyor: Süreç, alüminyum 6063 alaşımının eritilmesiyle başlar. Alaşım bir fırında erimiş hale getirilir ve basınçlı döküm işlemi için uygun sıcaklıklara ulaşılır.

Kalıp Hazırlama:

- Kalıp Tasarımı: Kalıplar veya kalıplar, istenen bileşenin belirli şekline ve boyutlarına göre tasarlanır. Bu kalıplar tipik olarak çelikten yapılır ve döküm işlemi sırasında bir araya gelen iki yarıdan oluşur.

- Kaplama: Kalıplar, dökümün çıkarılmasını kolaylaştırmak ve kalıbın ömrünü uzatmak için bir ayırıcı madde ile kaplanabilir.

Erimiş Alüminyum 6063 Enjeksiyonu:

- Enjeksiyon: Erimiş alüminyum 6063 yüksek basınç altında kalıba enjekte edilir. Bu basınç, malzeme kalıp içinde katılaşana kadar korunur.

- Boşluğu Doldurmak: Alüminyum 6063'ün yüksek akışkanlığı ve ekstrüde edilebilirliği, karmaşık kalıp boşluklarının doldurulmasını kolaylaştırarak ayrıntılı ve karmaşık şekillerin üretilmesine olanak tanır.

Katılaşma:

- Soğutma: Erimiş alüminyum enjekte edildikten sonra kalıp boşluğu içinde soğumaya ve katılaşmaya başlar.

- Fırlatma: Katılaşmadan sonra kalıbın iki yarısı ayrılır ve yeni oluşan alüminyum bileşen dışarı atılır. Fırlatma işlemi, dökümün zarar görmesini önlemek için dikkatlice yönetilmelidir.

Kırpma ve Son İşlem:

- Kırpma: Döküm bileşen, nihai şekil ve boyutlara ulaşmak için kırpma veya fazla malzeme çıkarma işlemine tabi tutulabilir.

- Yüzey İşlemi: Uygulamaya bağlı olarak, istenen yüzey kalitesini elde etmek için işleme, parlatma veya kaplama gibi ek işlemler kullanılabilir.

Kalite Kontrol:

- Teftiş: Döküm bileşenler, belirlenen kalite standartlarını karşıladıklarından emin olmak için titiz bir denetimden geçer. Bu, boyutsal kontrolleri, görsel denetimleri ve diğer kalite kontrol önlemlerini içerebilir.

Çekim sonrası tedavi:

- Isıl İşlem: Bazı durumlarda, alüminyum alaşımının mekanik özelliklerini geliştirmek için döküm sonrası ısıl işlem uygulanabilir.

- Alüminyum 6063 basınçlı döküm için uygun olsa da, basınçlı döküm işlemlerinde optimum performans için özel olarak tasarlanmış başka alüminyum alaşımlarının da bulunduğunu belirtmek önemlidir. Alaşım seçimi, uygulamanın özel gereksinimlerine bağlıdır.

- Alüminyum 6063 için basınçlı döküm işlemi, alaşımın ekstrüde edilebilirliğinin avantajlarını basınçlı dökümün verimliliği ile birleştirerek istenen özelliklere sahip karmaşık bileşenlerin üretilmesini sağlar.

Alüminyum 6063'ün Basınçlı Döküm için Uygunluğu

Alüminyum 6063, bu prosedürde iyi çalışan yüksek ekstrüde edilebilirliği nedeniyle basınçlı döküm için idealdir. Alaşımın çok yönlülüğü, karmaşık kalıpların doldurulmasındaki kullanım kolaylığından kaynaklanmaktadır. Basınçlı döküm, arzu edilen özellikleri nedeniyle 6063'ün diğer alüminyum alaşımlarına kıyasla parladığı bir alandır. Hafif yapısı ve yüksek işlenebilirliği nedeniyle çeşitli endüstrilerde geniş kullanım alanı bulur.

Avantajlar ve Zorluklar

Alüminyum 6063 basınçlı dökümle ilgili bir başka harika şey de, çok karmaşık şekilleri çok hassas ve doğru bir şekilde yapabilmesi ve 6063 basınçlı döküm parçalarının eloksal yüzey kaplaması yapabilmesidir. Süreç aynı zamanda parçaları tutarlı ve kaliteli hale getiren çok sayıda otomasyonun gerçekleşmesine izin verir. Ayrıca, basınçlı döküm, sıkı özelliklere ve pürüzsüz bir yüzey kaplamasına sahip parçalar yapabilir.

Alüminyum 6063 basınçlı dökümle ilgili bir diğer iyi şey de çok sayıda parça üretmenin ucuz bir yolu olmasıdır. Basınçlı döküm aletleri çok pahalı değildir ve uzun süre dayanır, bu da onları büyük üretim çalışmaları için iyi bir seçim haline getirir. Süreç de hızlıdır, bu da büyük işlerin hızlı bir şekilde bitirilebileceği anlamına gelir.

Otomotiv parçaları, alüminyum 6063 basınçlı dökümün kullanıldığı en popüler şeylerden biridir. Malzeme ağırlığına göre güçlüdür ve ısıyı kolayca aktarır, bu nedenle motor, süspansiyon ve fren parçalarında kullanılabilir. Alüminyum 6063 basınçlı döküm aynı zamanda elektrikli ekipmanlar, tüketim malları ve bina ve inşaat işlerinde de sıklıkla kullanılır.

Güvenilir ve yetenekli biriyle çalışın alümi̇nyum döküm şi̇rketi̇ 6063 alüminyum basınçlı döküm yapmanız gerektiğinde. İyi bir tedarikçi, alüminyum 6063 alaşımı ve basınçlı döküm süreci hakkında çok şey bilecektir. Ayrıca size tam olarak ihtiyacınız olan yüksek kaliteli parçaları verebileceklerdir. Ayrıca, size tasarım yardımı gibi teknik destek vererek basınçlı döküm parçalarınızı geliştirmenize yardımcı olabilmelidirler.

Sonuç

Alüminyum 6063'ten basınçlı döküm, hassas bileşenlerin üretimi için hem güvenilir hem de çok yönlü bir malzeme arayan mühendisler ve üreticiler için bir olasılıklar dünyasının kapılarını açıyor. Alaşımın nitelikleri, döküm yönteminin etkinliği ile birlikte kalıp döküm süreciBu da onu çok çeşitli uygulamalar için mükemmel bir seçenek haline getirmektedir. Endüstriler dönüşüm geçirmeye devam ettikçe alüminyum 6063'ün gelecekte basınçlı döküm teknolojisinin gelişiminde önemli bir rol oynayacağı öngörülmektedir.

- Otomotiv klima Kompresör parçaları

- Otomotiv klima Kompresör parçası

- Otomotiv klima kalıp döküm parçası

- Otomotiv klima döküm parçası

0 Yorum