En İyi Sonuçlar İçin Alüminyum A356 T6 Nasıl Kullanılır?

Bu blog aşağıdakiler hakkında bilgi edinmenize yardımcı olur A356 T6. Otomobillerde, uçaklarda ve cihazlarda kullanımını tartışacağız. Mühendisler güçlü ve hafif parçalar için A356 T6 alüminyum kullanırlar. Pistonlar, türbin kanatları ve pervaneler için iyidir.

Güç ve korozyon direnci gibi faydalarını ele alacağız. A356 T6 alüminyum alaşımlarının birçok endüstriyi nasıl geliştirdiğini öğrenin.

A356 T6 nedir?

A356 T6 özel bir alüminyum alaşımıdır. 7% silikon içeriğine sahiptir. Bu onu döküm için iyi yapar. Alaşımın gücü ısıl işleminden gelir. Bu işlem onu T6 temper yapar.

Ayrıca mekanik özelliklerini de geliştirir. T6 temper daha iyi sertlik verir. Çekme mukavemetini arttırır. Alaşımın bileşimi magnezyum içerir. Magnezyum içeriği 0.3%'dir.

Bu, korozyon direncine yardımcı olur. A356 T6 birçok endüstride kullanılmaktadır. Otomotiv parçaları için önemlidir. Hafifliği ve mukavemeti için kullanırlar.

A356 T6 Alüminyum Alaşımının Temel Özellikleri Nelerdir?

Kompozisyon

A356 T6 alüminyum alaşım 7% silisyum içerir. Ayrıca 0,3% magnezyum içerir. Bu da onu güçlü kılar. Alaşımın bileşimi ona iyi bir dökülebilirlik sağlar. Ayrıca gözenekliliğin azaltılmasına da yardımcı olur.

Silikon akışkanlığı artırır. Magnezyum mukavemeti artırır. Alaşımın bileşiminde demir de bulunmaktadır. Demir içeriği 0,2%'dir. Bu, çatlamayı azaltmaya yardımcı olur. A356 T6 birçok uygulamada kullanılır. Hafif ve güçlüdür. Bu özellikleri onu çok kullanışlı kılar.

Çekme Dayanımı

A356 T6 yüksek çekme mukavemetine sahiptir. Çekme mukavemeti 230 MPa'dır. Bu da onu yük taşıyan parçalar için uygun hale getirir. Mukavemet ısıl işleminden gelir. T6 temperleme mukavemetini artırır.

Bu, alaşımı dayanıklı hale getirir. Yüksek mukavemet, güçlü parçaların yapılmasına yardımcı olur. Otomotiv ve havacılıkta kullanılır. Bu endüstriler güçlü malzemelere ihtiyaç duyar. A356 T6 gerekli gücü sağlar.

Termal İletkenlik

A356 T6 iyi bir termal iletkenliğe sahiptir. Değeri 150 W/m-K'dir. Bu, ısı dağılımına yardımcı olur. Alaşım ısı alıcılarında kullanılır. İyi termal iletkenlik onu kullanışlı kılar.

Parçaların aşırı ısınmasını önler. Alaşım motorlarda da kullanılır. Motor bileşenlerinin soğutulmasına yardımcı olur. Termal özellikleri onu çok yönlü hale getirir. A356 T6 birçok sektörde önemlidir.

Korozyon Direnci

A356 T6 iyi bir korozyon direncine sahiptir. Alaşımdaki magnezyum yardımcı olur. Bu da paslanmaya karşı dirençli olmasını sağlar. Alaşım deniz ortamlarında kullanılır. Parçaların korozyona uğramasını önler.

Korozyon direnci dayanıklılığı artırır. Ayrıca bakımı da azaltır. A356 T6 zorlu ortamlarda kullanılır. Suya maruz kalmaya dayanabilir. Bu özellik onu güvenilir kılar.

Sertlik

A356 alüminyum kalıp döküm yüksek sertliğe sahiptir. Sertlik değeri 75 HB'dir. Bu da aşınmaya karşı dayanıklı olmasını sağlar. Sertlik T6 temperinden gelir. Isıl işlem sertliği arttırır.

Bu, alaşımı dayanıklı hale getirir. Sertlik, güçlü parçalar yapılmasına yardımcı olur. Otomotiv bileşenlerinde kullanılır. Bu parçaların sert ve güçlü olması gerekir. A356 T6 gerekli sertliği sağlar.

| Mülkiyet | A356 T6 Alüminyum Alaşım | A360 Alüminyum Alaşım | A380 Alüminyum Alaşım | 6061 Alüminyum Alaşım | 7075 Alüminyum Alaşım | 2024 Alüminyum Alaşım |

| Kompozisyon | Si: 7.0%, Mg: 0.3%, Al: 92.7% | Si: 9.5%, Mg: 0,5%, Al: 90% | Si: 8.0%, Cu: 3.0%, Al: 89% | Mg: 1.0%, Si: 0.6%, Al: 98.4% | Zn: 5.6%, Mg: 2.5%, Al: 91.9% | Cu: 4.4%, Mg: 1,5%, Al: 94,1% |

| Çekme Dayanımı | 310 MPa | 280 MPa | 325 MPa | 310 MPa | 572 MPa | 470 MPa |

| Termal İletkenlik | 151 W/m-K | 96 W/m-K | 96 W/m-K | 167 W/m-K | 130 W/m-K | 121 W/m-K |

| Korozyon Direnci | Mükemmel | İyi | İyi | Mükemmel | İyi | Adil |

| Sertlik | 75 HRB | 80 HRB | 85 HRB | 95 HRB | 150 HRB | 120 HRB |

| Yoğunluk | 2,68 g/cm³ | 2,66 g/cm³ | 2,70 g/cm³ | 2,70 g/cm³ | 2,81 g/cm³ | 2,78 g/cm³ |

A356 T6 Alüminyum Alaşımının Temel Özellikleri Nelerdir Tablosu!

A356 T6 İşleme İçin Nasıl Hazırlanır?

İşleme Öncesi İşlem

A356 T6 alaşımını yıkayarak başlayın. Her türlü kir veya yağ birikimini yıkayın. En iyi sonuçları elde etmek için bir yağ çözücü kullandığınızdan emin olun. Bir sonraki adım alaşıma ısıl işlem uygulamaktır. Bu işlemi kolaylaştırır Makine.

Alaşımı belirli bir sıcaklığa kadar eritin. Bu işlem tavlama olarak bilinir. Metali yumuşatır. Tavlama işlenebilirliği artırır. Şimdi, alaşımı yavaş yavaş soğumaya bırakın. Yavaş soğutma gerilimin azaltılmasına da yardımcı olur.

Araç Seçimi

İşleme için uygun takımları seçin. İşleme sırasında A356 T6karbür aletlerin kullanılması tavsiye edilir. Sert ve sağlamdırlar. Karbür takımlar daha uzun ömürlüdür. Ayrıca pürüzsüz bir yüzey sağlarlar. Kesici kenara sahip aletleri seçin.

Bu nedenle, keskin takımlar malzemeyi kesmek için gereken kuvvet miktarını en aza indirir. Bu da takım aşınmasını önler. Aletin geometrisi önemlidir. Uygun eğim açısına sahip takımlar seçin. Bu, pozitif talaş açılarının kesme işleminin verimliliğini artırmada faydalı olduğunu göstermektedir.

Soğutma Sıvısı Kullanımı

Alaşımın sıcaklığını düşürmek için soğutma sıvısı kullanın. Soğutucular aşırı ısınmayı önler. Ayrıca sürtünmeyi de azaltırlar. Kesimin yapılacağı alanda soğutucu kullanın. En iyi sonuçlar için su bazlı soğutucular kullanın. Bu soğutucular etkilidir. Düşük sıcaklıkların korunmasına yardımcı olurlar.

Soğutma sıvıları talaşların yıkanmasına da yardımcı olur. Bu da talaş birikimini önler. Soğutma sıvısı için yüksek bir akış hızı kullanın. Yüksek akış, soğutmada ihtiyaç duyulan yeterli akış hızlarını sağlar.

Kesme Hızı

Kesme hızını uygun şekilde ayarlayın. Kesme hızının takım ömrü üzerinde hayati bir rol oynadığı doğrudur. A356 T6 için orta düzeyde bir hız kullanın. Aşırı hızlar takımda aşınmanın artmasına neden olabilir. Bu nedenle düşük hız kötü finisaja neden olur. 150 m/dak hız ile başlayın. Gerektiği gibi ayarlayın.

Kesme işlemini izleyin. Hızın olabildiğince iyi olduğundan emin olun. Optimum kesme hızları işlemleri verimli hale getirir. Ayrıca takım ömrünü de uzatır.

Besleme Oranı

İlerleme hızı, takımın hareket ettiği hızı ifade eder. A356 T6 için uygun bir ilerleme hızı belirleyin. İlerleme hızının 0,15 mm/dev olarak ayarlanması önerilir. Bu iyi bir denge sağlar. Yüksek ilerleme hızının takım aşınması üzerinde olumsuz bir etkisi vardır. İlerleme hızı düşük olduğunda, verimlilik engellenir.

Gerekirse ilerleme hızı da ayarlanmalıdır. İşleme sürecini izleyin. İlerleme hızının optimum seviyelerde olduğundan emin olun. Yukarıdaki sonuçlardan, optimum bir ilerleme hızının yüzey finişini geliştirdiği görülmüştür.

Çip Oluşumu

Talaş oluşumuna odaklanın. Talaşlar ısıyı uzaklaştırır. Soğutma, iyi talaş oluşumu ile geliştirilir. Küçük talaşlar oluşturmak için aletler keskin olmalıdır. Küçük talaşlar daha kolay yönetilebilir. Takım aşınmasını azaltırlar. Uygun talaş oluşmaması tıkanmaya yol açar. Bu da işleme verimliliğini artırır.

Çip boyutunu izleyin. Parametreleri gerektiği gibi ayarlayın. Talaşların yönetimi çok önemlidir. Sorunsuz işleme sağlar.

A356 T6 için En İyi İşleme Teknikleri Nelerdir?

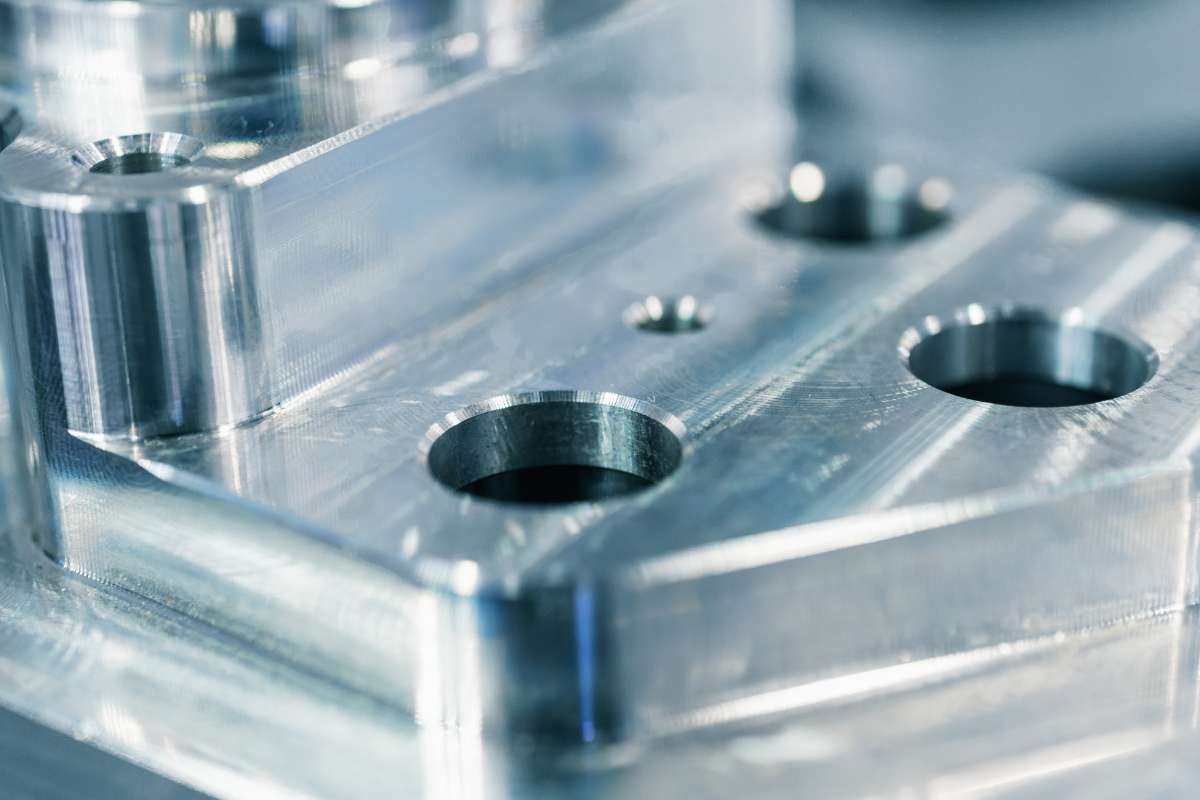

CNC Freze

CNC Frezeleme A356 T6 ile uygundur. Hassasiyet sağlar. İşlemde bilgisayar kontrollerinin kullanılmasını içerir. CNC makinesinin doğru konumlandırıldığından emin olun. Uygun freze takımları kullanın.

Keskin aletler pürüzsüz bir yüzey elde edilmesine yardımcı olur. Orta hızda ilerleyin. Bu, takım aşınmasını önler. Kesme hızını izleyin. Çok yüksek olmadığından emin olun. Yüksek hız ısı birikimine neden olabilir. CNC frezeleme, doğru parçalar üretme yeteneğine sahiptir.

Sondaj

Delme başka bir tekniktir. İçin A356 T6karbür matkaplar kullanın. Güçlüdürler ve aynı zamanda çok dayanıklıdırlar. Bir pilot delikle başlayın. Bu matkaba kılavuzluk eder. Sabit basınç uygulayın. Çok fazla güç uygulamaktan kaçının.

Çok fazla kuvvet uygulamak da kırılmaya neden olabilir. Delme işlemi sırasında soğutma sıvısı kullanınız. Soğutma sıvısı matkabın soğumasına yardımcı olur. Ayrıca talaşları da temizler. Doğru delme temiz delikler sağlar. Bu, montaj için çok önemlidir.

Yüzey İşlemleri

Yüzey bitirme, görünümü iyileştirmeye yardımcı olur. Aynı zamanda performansı da artırır. A356 dökme alüminyum kaba taşlama ile başlar. Aşındırıcı diskler kullanın. Yüzey kusurlarını giderirler. İnce taşlama ile devam edin.

Son bir cila uygulayın. Parlatma bileşikleri kullanın. Parlak bir görünüm sağlarlar. Kaplama da yüzey işlemenin bir parçasıdır. Koruyucu kaplamalar uygulayın. Bunlar korozyonu önler. Bu da parçanın ömrünü uzatır.

Araç Yolu

Takım yolunu doğru şekilde planlayın. İşleme sonuçlarını etkilerler. CAM yazılımı kullanın. Planlamaya yardımcı olur. Takım yolunun açıkça tanımlandığından emin olun. Ani değişikliklerden kaçının. Sonuç olarak, pürüzsüz yollar takım aşınmasını azaltır. Ayrıca göze daha hoş gelen pürüzsüz bir yüzey sunarlar.

En verimli rotayı arayın. Bu, işleme süresini azaltır. Takım yolu planlaması burada kritik önem taşır. Tutarlı sonuçlar elde edilmesini sağlar.

Yem Optimizasyonu

İlerleme hızını optimum hale getirin. Bu, işleme verimliliğini artırır. Temel ilerleme hızı ile başlayın. Gerektiği gibi ayarlayın. Yüksek ilerleme hızı daha hızlı malzeme kaldırmaya yol açar. Ayrıca takım aşınmasını da artırır.

İlerleme hızının azaltılması daha ince finiş elde edilmesini sağlayacaktır. İşleme sürecini izleyin. İlerleme hızının uygun şekilde ayarlanması tavsiye edilir. İlerleme hızının, hızın yanı sıra inşa edilen nesnenin kalitesiyle de doğrudan bir ilişkisi olduğu bir gerçektir. Ayrıca takım ömrünü de uzatır.

İş Mili Hızı

Doğru iş mili hızını seçin. Kesme performansını etkiler. A356 T6 için orta hız kullanın. Yüksek hız ısınmaya neden olur. Örneğin, düşük hız kötü finisaja katkıda bulunabilir.

İlk olarak, 1500 RPM'lik bir hızı koruyun. Gerektiği gibi ayarlayın. İş mili sıcaklığını izleyin. Soğuk kaldığından emin olun. Doğru iş mili hızı üretkenliği artırır. Ayrıca takım ömrünü de uzatır.

Yağlama

Yağlama, işleme sürecinde önemli bir rol oynar. Sürtünmeyi azaltır. Kesme alanını yağlayıcı ile kaplayın. Daha iyi performans için her zaman yağ bazlı yağlayıcıları tercih edin.

Daha iyi soğutma sağlarlar. Yağlama ayrıca takım aşınmasını azaltır. Yüzey kalitesini iyileştirir. Sürekli yağlama sağlayın. Bu aşırı ısınmayı önler. Doğru yağlama işlemeyi geliştirir. Sorunsuz çalışma sağlar.

A356 T6 ile Döküm Prosesleri Nasıl Optimize Edilir?

Kalıp Hazırlama

Öncelikle kalıbın uygun şekilde hazırlandığından emin olun. Kirden kurtulmak için iyice fırçalayın. Yiyeceklerin yapışmasını önlemek için kalıp ayırıcı kullanın. Kalıbın iyi konumlandırıldığından emin olun. Bu, düzgün bir döküm sağlar. Kalıpta herhangi bir kusur olup olmadığını kontrol edin. Dökümden önce tüm sorunların çözüldüğünden emin olun.

Bu nedenle kalıbın hazırlanması çok önemlidir. Üretilen parçaların kalitesinin artmasını sağlar. Temiz ve iyi hazırlanmış kalıplar verimliliği artırma eğilimindedir.

Sıcaklık Kontrolü

Sıcaklığı hassas bir şekilde kontrol edin. A356 T6 alaşımını doğru sıcaklığa kadar önceden ısıtın. Ölçmek için bir termometre kullanmalısınız. İşlem boyunca sıcaklığın sabit olduğundan emin olun.

Kusurlara neden olabileceğinden alt tabakayı aşırı ısıtmayın. Sıcaklık kontrolü, malzemelerin iyi akışkanlığa sahip olmasını sağlamak için önemli bir faktördür. Aynı zamanda porozite olasılığını azaltma etkisine de sahiptir. Bunun nedeni, sıcaklık tutarlı olduğunda döküm kalitesinin de iyi olmasıdır.

Tek Tip Soğutma

Dökümleri eşit şekilde soğutun. Ayrıca yavaş soğutma sürecini de takip etmelidirler. Bu, hızlı soğutmanın çatlak oluşumuna yol açabileceği anlamına gelir. Bu durum yavaş ve eşit soğutma ile önlenir. Süreci kontrol etmek için bir soğutma sistemi kurun. Soğutma hızını takip ettiğinizden emin olun.

Dökümlerin eşit oranda soğuduğundan emin olun. Eşit soğutma iç gerilimi en aza indirir. Ayrıca mekanik özellikleri de artırır.

Kusur Önleme

Kusurları önlemeye odaklanın. Dökümleri düzenli olarak inceleyin. Çatlak veya gözeneklilik gibi tipik sorunları arayın. Bu, süreçte kusur belirtileri varsa, bir ayarlama yapılması gerektiği anlamına gelir. Kaliteli hammadde kullanın. Doğru kullanım kontaminasyonu azaltır.

Ekipmanı temiz tutun. Önleyici bakım, sorunların beklenmedik bir şekilde ortaya çıkmasını engeller. Kusurların önlenmesinin dökümlerde yüksek kaliteye ulaşılmasında önemli bir rol oynadığı dikkate değerdir. Ayrıca israfı ve daha önce yapılmış olan işlerin tekrarlanması ihtiyacını da azaltır.

Kalıp Ayırıcı

Dökümden önce kalıp ayırıcı kullanılması tavsiye edilir. Bu, dökümlerin kolayca çıkarılmasına yardımcı olur. İyi kalitede bir kalıp ayırıcı seçin. A356 T6 ile uyumlu olmalıdır.

Kalıbın sprey ile eşit şekilde kaplandığından emin olun. Tüm bölgeleri kapladığınızdan emin olun. Bu yapışmayı önler. Ayırıcı maddenin uygun kullanımı da zamanı azaltır. Ayrıca kalıbın kendisini de korur.

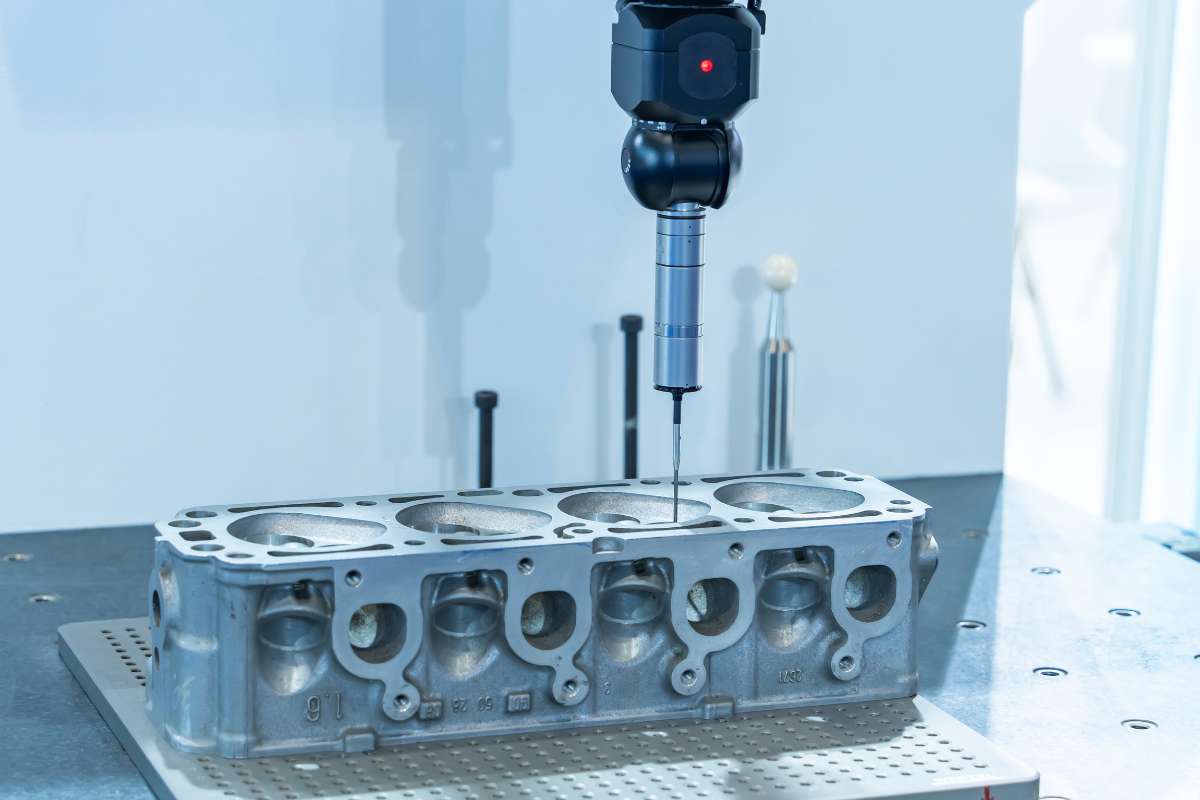

Alüminyum A356 T6 ile En İyi Mekanik Özellikler Nasıl Elde Edilir?

Isıl İşlem

Bir fırın ısıtır A356 T6 540°C'ye kadar. Bu sertliğini arttırır. Daha sonra alaşım su verilir. Bu hızlı soğutma gücü kilitler. Daha sonra yaşlandırmaya tabi tutulur. Bu işlem metali sertleştirir.

Silikon ilavesi dökülebilirliği artırmaya yardımcı olur. Karışım daha iyi mukavemet için magnezyum içerir. Eriyiğin karıştırılması eşit özellikler sağlar. Bu adım çok önemlidir. Yaşlandırmadan sonra mekanik özellikler test edilir.

Rockwell sertlik testi mukavemetini kontrol eder. Küçük numuneler kaliteyi garanti eder. Bu adımlar A356 T6'yı güçlü kılar.

Söndürme

Isıl işlemden sonra su verme işlemi A356 T6'yı hızla soğutur. Bu işlem metalin gücünü hapseder. Su banyoları genellikle parçaları hızlı bir şekilde söndürür. Daha sonra paslanmayı önlemek için parçalar kurutulur. Hızlı soğutma sertliği kilitler. Silikon parçacıkları alaşımın dayanıklılığını artırır. Mühendisler soğutma hızını izleyin.

Düzgün soğutma çatlakları önler. Parçalar daha sonra incelenir. Sertlik testleri su vermeyi takip eder. Mühendisler tutarlı kalite sağlar. Farklı alaşımlar özel su verme tekniklerine ihtiyaç duyar. Su verme işlemi A356 T6'nın mekanik özelliklerini artırır. Bu adım hayati önem taşır.

Yaşlanma

Söndürme sonrası yaşlandırma A356 T6'yı geliştirir. 155°C'ye kadar ısıtıldığında metalin özellikleri iyileşir. Zaman ve sıcaklık önemlidir. Hassas zamanlama aşırı yaşlanmayı önler. Yaşlandırma alaşımı güçlendirir. Silikon içeriği sertliği etkiler. Süreç sabit ısıda tutmayı içerir. Mühendisler her partiyi izler.

Yaşlanma metalin mikro yapısını değiştirir. Uygun yaşlandırma tokluğu artırır. Kontrollü ortamlar eşit işlem yapılmasını sağlar. Yaşlandırmadan sonra sertlik testleri yapılır. Bu, istenen özellikleri teyit eder. Doğru yaşlandırma A356 T6'yı güvenilir kılar. Metal dayanıklı hale gelir.

Stres Giderici

Gerilim azaltma A356 T6'nın güçlü kalmasına yardımcı olur. 200°C'ye kadar ısıtın. Bu, iç gerilimleri gevşetir. Düzensiz soğutma stres yaratır. Gerilim giderme yapıyı yumuşatır. Mühendisler yavaş ve eşit soğuma sağlar.

Bu yeni stresi önler. Silikon parçacıkları sürece yardımcı olur. Doğru zamanlama çok önemlidir. Kontrollü ısı sonuçları iyileştirir. Daha sonra, testler stres seviyelerini onaylar. Parçaların kontrol edilmesi kaliteyi garanti eder. Stres giderme dayanıklılığı artırır. Bu, aşağıdakiler için önemli bir adımdır A356 T6.

Temperleme

Temperleme, A356 T6'nın yeniden ısıtılmasını içerir. 170°C'ye kadar ısıtın. Bu işlem esnekliği artırır. İşlem güç ve tokluğu dengeler. Mühendisler sıcaklığı izler. Hassasiyet aşırı temperlemeyi önler. Silikon yapının korunmasına yardımcı olur. Temperlemeden sonra metal yavaşça soğur.

Testler özellikleri doğrular. İşlem mikro yapıyı değiştirir. Uygun temperleme dayanıklılık sağlar. Temperleme A356 T6'ya nihai özelliklerini verir. Bu adım işlemi tamamlar. Doğru temperleme çok önemlidir.

A356 T6'nın Farklı Sektörlerdeki Uygulamaları Nelerdir?

Otomotiv

Otomobillerde motor parçaları için A356 T6 kullanılır. A356 T6'dan yapılmış pistonlar güçlüdür. Bağlantı çubukları dayanıklılığından faydalanır. Valf kapaklarında da bu metal kullanılır. Bu onları hafif yapar. Mühendisler A356 T6'yı sağlamlığı için severler. Alüminyum parçalar yakıt verimliliğini artırır. Parçalar yüksek ısı altında güçlü kalır.

Dökümler hassas şekiller oluşturur. Tekerlekler de bu metali kullanır. Arabaların güçlü ve hafif parçalara ihtiyacı vardır. Bu onların daha hızlı gitmesine yardımcı olur.

Havacılık ve Uzay

Uçakların güçlü ve hafif parçalara ihtiyacı vardır. A356 T6 mükemmeldir. Motor bileşenleri bu alaşımı kullanır. Türbin kanatları bundan yararlanır. A356 T6'dan yapılmış çerçeveler sağlamdır. Bu metal korozyona karşı dayanıklıdır.

Hafif parçalar uçakların uçmasına yardımcı olur. Mühendisler güvenlik için A356 T6'yı seçerler. Kanat bölümlerinde bu alaşım kullanılır. Yüksek basınca dayanır. Perçinler ve cıvatalarda da kullanılır. Hassas döküm kaliteyi garanti eder. Bu alaşım uçakları güvende tutar.

Tüketici Elektroniği

Aletlerin güçlü kılıflara ihtiyacı vardır. A356 T6 bunun için harikadır. Telefonlar çerçeveler için kullanır. Tabletler bundan yapılmış parçalara sahiptir. Bu metal hafiftir. Mühendisler gücünü severler. Bilgisayarlardaki ısı alıcıları bunu kullanır.

Bu onları serin tutar. Klavyelerin alüminyum parçaları vardır. A356 T6 onları dayanıklı kılar. Hoparlörler de bu metali kullanır. Döküm tam şekiller oluşturur. Aletler güvende kalır ve uzun süre dayanır.

Genel İmalat

Makinelerin güçlü parçalara ihtiyacı vardır. A356 T6 mükemmeldir. Dişliler bu metali kullanır. Güçlü ve hafiftir. Mühendisler dayanıklılık için bunu seçerler. Robotlar bundan yapılmış parçalara sahiptir. Hassas döküm yardımcı olur. Bu metal aşınmaya karşı dayanıklıdır.

Rulmanlar A356 T6 kullanır. Sürtünmeyi azaltır. Pompalar gücünden yararlanır. Üretim aletlerinde de kullanılır. Bu metal kaliteyi garanti eder. Makineler A356 T6 ile daha iyi çalışır.

Denizcilik

Tekneler sağlam parçalara ihtiyaç duyar. A356 T6 idealdir. Pervaneler bu alaşımı kullanır. Korozyona karşı dayanıklıdır. A356 T6'dan yapılan gövdeler güçlüdür. Hafif parçalar teknelerin hareket etmesine yardımcı olur. Mühendisler bu metali tercih eder. Dayanıklıdır.

Güverte bağlantı parçaları da bunu kullanır. Döküm hassas şekiller oluşturur. Bu metal tuzlu suya dayanıklıdır. Korkuluk ve merdivenlerde kullanılır. A356 T6 güvenlik sağlar. Tekneler denizde güçlü kalır.

Sonuç

A356 T6 birçok alanda hayati öneme sahiptir. Güçlü pistonlar, dayanıklı türbin kanatları ve sağlam pervaneler onu kullanır. ALUDIECASTING'de daha fazla bilgi edinin. Mühendisler gücü ve hafifliği nedeniyle A356 T6'yı severler. Daha iyi arabalar, uçaklar ve tekneler yapılmasına yardımcı olur. Bu metal güçlü ve güvenilir parçaların anahtarıdır.

A356 T6 alüminyum döküm gerektiren bir projeniz varsa, ALUDIECASTING'e hoş geldiniz, biz ilk 10'dan biriyiz Çin'de alüminyum döküm üreticileriİhtiyacınıza göre herhangi bir özel kalıp döküm sunuyoruz. teklif için bizimle iletişime geçin.

0 Yorum