Alüminyum Basınçlı Döküm Nedir

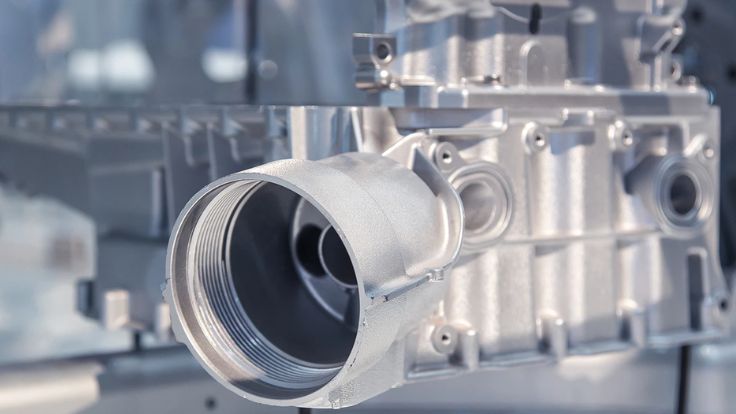

Alüminyum döküm alüminyum alaşımlarının sıvılaştırılmasını içeren en verimli ve doğru üretim süreçlerinden biridir, basınç altında çelik bir kalıba (basınçlı döküm kalıbı / kalıplama) enjekte edilir ve soğutulup kapatıldığında istenen şekli alır. Karmaşık geometriler, karmaşık detaylar ve pürüzsüz yüzeyler oluşturma kapasitesi nedeniyle iyi bilinir, bu nedenle yüksek performanslı ve büyük miktarda alüminyum alaşımlı bileşenler gerektiren endüstriler için uygundur. Alüminyum, hafiflik faktörü, mukavemeti ve korozyona karşı üstün direnci nedeniyle popüler bir metalik basınçlı döküm malzemesidir.

Süreç, karşılanması için katı sınırlar gerektiren parçalarda gerekli olan olağanüstü boyutsal hassasiyeti gerçekleştirir. Alüminyum basınçlı döküm, üretim hızı nedeniyle otomotiv, havacılık, elektronik ve tüketim malları endüstrilerinde seri parça üretebilir. Yüksek hacim oranını, düşük işlem sonrası süreci ve maliyet fizibilite faktörünü destekler ve bu nedenle küçük parçaların ve büyük parçaların üretimi söz konusu olduğunda diğer imalat tekniklerine göre tercih edilir. Ayrıca, alüminyum döküm geri dönüştürülebilir; bu nedenle süreç sürdürülebilirdir.

Alüminyum Basınçlı Döküm Nedir?süreç?

Alümiyum basınçlı döküm işleminde, erimiş alüminyum basınçlandırılır ve karmaşık ve son derece hassas parçaları şekillendirmek için çelik bir kalıpla (kalıp olarak adlandırılır) donatılmış bir alüminyum basınçlı döküm makinesine zorlanır. Süreç, iyi tanımlanmış boyutsal doğruluk ve pürüzsüz bitiş yüzeyleri ile karmaşık şekillerdeki parçaların üretiminde yaygın olarak kullanılır. Alüminyum döküm, otomobil üreticisi gibi endüstrilerde uygun olan dayanıklı, hafif ve korozyona dayanıklı parçalar üretmek için iyi tanınmaktadır, havacılık ve uzay, elektronik ve tüketici ürünleri imalatı. Alüminyum basınçlı döküm süreci parçaların tekrarlanabilirliğini garanti eder ve üretimi, sınırlı malzeme israfı ve çok az işlem gerektiren veya hiç işlem gerektirmeyen bitmiş ürünlerle oldukça verimlidir. Alüminyum ve basınçlı döküm işleminin doğruluğu, bunu yüksek hacimli, üstün kaliteli metal parçalar yapmanın doğal bir yolu haline getirir.

Alüminyum basınçlı döküm işleminde bazı önemli adımlar vardır:

- Kalıp Hazırlama: Bir basınçlı döküm kalıbı veya genellikle 8407, 8418, 1.2343 ESR vb. gibi yüksek kaliteli çelikten yapılmış bir kalıp, basınçlı döküm takımları, istenen metal parçanın son şeklini oluşturan iki yarı içerir. Döküm kalıbının ön ısıtması ve yağlanması, döküm parçanın çıkarılmasını kolaylaştırmak için yapılır.

- Eriyor: Fırın içindeyken, yumuşatılmış alüminyum yaklaşık 550°C ila 610°C sıcaklıkta erimiş bir forma getirilir.

- Enjeksiyon: Erimiş alüminyum alaşımı kalıp boşluğuna yüksek basınçla enjekte edilir ve enjeksiyon işlemi sırasında karmaşık detayların dökülmemesini sağlamak için hızlı bir şekilde enjekte edilir.

- Soğutma ve Fırlatma: Kalıp doldurulduğunda, sıvı alüminyum alaşımı soğutulur ve kalıp boşluğunda katılaşır. Kalıp yarıları basınçlı döküm makinesi ile açılır ve parça soğuduktan sonra dışarı atılır.

- Bitiriyorum: Basınçlı döküm parça daha sonra kırpma, işleme veya diğer yüzey işleme türlerini içerebilecek işleme gibi spesifikasyonlarına ulaşmak için işlenebilir.

Alüminyum Basınçlı Döküm Prosesleri Türleri

Basınçlı döküm prosedürünün değişkenliği ve kalıbın farklı özellikleri nedeniyle, alüminyum basınçlı dökümün içine girebileceği çeşitli tipler vardır. Bunlar, alüminyum basınçlı döküm işlemlerinin ana kategorileridir:

1. Yüksek Basınçlı Basınçlı Döküm

Alüminyum döküm çoğunlukla yüksek basınçlı döküm işlemi ile yapılır. Bu prosedür sırasında, çelik bir kalıp (kalıp) yüksek basınç altında erimiş alüminyum ile doldurulur, böylece malzeme tüm boşlukları doldurur ve karmaşık detaylar yüksek hassasiyete sahiptir.

- Avantajlar: iyi hassasiyet, hızlı döngü süresi, yüzeyde yüksek finisaj ve iyi boyutsal tekrarlanabilirlik. Büyük miktarda seri üretim için uygundur.

- Uygulamalar: Otomotiv basınçlı döküm bileşenleri Motor blokları, şanzıman gövdeleri ve otomotiv iç parçaları, tüketici elektroniği ve makineler gibi.

- Dezavantajları: Yüksek ilk kalıp döküm maliyeti, düşük hacimli üretim için uygun değildir.

2. Düşük basınçlı döküm

Düşük basınçlı dökümde, erimiş alüminyum düşük basınçta ve genellikle kalıbın alt kısmından kalıba dökülür. Kalıp basınç yardımıyla yavaşça doldurulur, böylece erimiş metal kalıbın içinde düzenli bir şekilde akabilir ve katılaşabilir.

- Avantajlar: Gözeneklilik gibi daha az kusurlu daha büyük bileşenler oluşturmak için kullanılabilir, bu da daha güçlü bileşenlere yol açar.

- Uygulamalar: Havacılık ve uzay parçaları, büyük boyutlu otomobil parçaları ve daha fazla mukavemet ve malzeme bütünlüğünün gerekli olduğu yapısal parçalar.

- Dezavantajları: Birim fiyatı çok yüksektir, yüksek hacimli üretime uygun değildir.

3. Vakum Basınçlı Döküm

Basınçlı döküm, enjeksiyondan önce kalıbın deliğinden hava ve gazları uzaklaştıran bir vakum eklenmesini gerektirir. Bu, gözenekliliğin yanı sıra yerleşik havanın yarattığı diğer kusurları da azaltır ve daha temiz, daha tekrarlanabilir parçalar oluşturur.

- Avantajlar: Gözeneklilik, üstün mekanik özellikler ve malzemenin mukavemeti dahil olmak üzere kusurları azaltılmış üstün kaliteli parçalar.

- Uygulamalar: Havacılık, tıbbi cihaz ve son kullanım bileşenlerinde boyutsal doğruluk ve mukavemetin gerekli olduğu bileşenler.

4. Sıkıştırmalı Döküm

Sıkıştırmalı döküm, döküm ve dövmenin bir kombinasyonudur. Erimiş alüminyumun bir kalıba yüksek basınçta enjekte edilmesi ve aynı zamanda soğuma sırasında kalıbın daha fazla basınca maruz bırakılmasıyla iki işlemi bir araya getirir.

- Avantajlar: Hem döküm hem de dövme dünyasının en iyisidir, çünkü iyi bir mukavemete ve mükemmel bir yüzey kaplamasına sahiptir ve bu nedenle yüksek gerilimli alanlarda kullanışlıdır.

- Uygulamalar: Süspansiyon parçaları ve tekerlekler gibi mukavemet ve karmaşık şekil kombinasyonu gerektiren otomobil parçaları.

5. Kalıcı Kalıp Döküm

Kalıcı kalıp dökümü, tekrar tekrar kullanılabilen metallerden üretilen kalıpların kullanılmasını gerektirir. Kalıpların harcanabilir olduğu (yani bir kez kullanıldıkları) kum dökümün aksine, kalıcı dökümde çelik gibi neredeyse her metal, erimiş alüminyumun ısısına dayanabilecek bir kalıp olarak kullanılabilir.

- Avantajlar: Kum döküm kalıplara göre boyutsal olarak daha hassas ve daha pürüzsüz yüzeylere sahip olabilir. Orta ve yüksek miktarda parça üretimi için iyi bir seçimdir.

- Uygulamalar: Otomotiv ve endüstriyel uygulamalarda küçük ila orta ölçekli parçalar, örneğin braketler, muhafazalar.

6. Alüminyum kum döküm

Kalıp döküm kadar yaygın olmasa da kum döküm de alüminyumda kullanılabilir. Bu işlemde bir kum kalıp dökülür ve erimiş alüminyum kalıba dökülür. Kum kalıplar kullanılarak tek seferlik ve düşük hacimli üretim yapılır.

- Avantajlar: Büyük ve / veya karmaşık parçalar yapmak söz konusu olduğunda kullanıma uygundur. Düşük hacimli üretimde kullanımı ekonomiktir.

- Uygulamalar: Deniz otomobilleri ve endüstrileri, alüminyumdan büyük dökümler, örneğin motor blokları, pompa gövdesi.

Alüminyum Basınçlı Döküm Malzeme Gereksinimleri

Kaliteli, dayanıklı bir bileşene sahip olmak için alüminyum döküm, en iyi ürünleri elde etmek için özel malzemeler gerektirir. Bu süreç için gerekli olan başlıca kaynaklar şunlardır:

- Alüminyum Alaşımlar: Nihai üründe gerekli özelliklerin elde edilmesinde önemli bir rol oynadığı için bir alüminyum alaşımı seçmek çok önemlidir. Popüler alüminyum alaşımları döküm alaşımları A380, A360, A383, ADC12, LM25, A356, vb. Bu alaşımlar iyi akışkanlık, mukavemet ve korozyon direnci içerir. 6061 veya 6063 gibi diğer bazı özel alaşımlar hala müşteri ihtiyacına göre yapılabilir. Bize ulaşın Basınçlı döküm ürünleriniz için özel alüminyum alaşımına ihtiyacınız varsa.

- Kalıp Malzemesi: Alüminyum basınçlı dökümde yaygın olarak kullanılan kalıp malzemesi çelik kalıplardır (kullanılan kalıplar). Çelik kalıplar çok dayanıklıdır ve hem yüksek basınca hem de sıcaklığa karşı yüksek mukavemete sahiptir. H13, 8407, 8418 veya 1.2343 ESR gibi takım çelikleri termal yorulma direnci ve aşınma için kullanılma eğilimindedir.

- Yağlayıcılar: Kalıplar yağlanır veya kalıp ile döküm malzemesi arasında daha az sürtünme olması veya hiç sürtünme olmaması ve döküm malzemesinin kalıbın içine yapışmasını önlemek için yüzeyleri ayırıcı maddelerle işlenir. Bu, akıcı parça çıkışını garanti eder ve kalıbın ömrünü uzatır.

- Fırın: Alüminyum külçeleri kalıba enjekte etmek için gereken sıcaklığa (tipik olarak 660 o C ila 720 o C arasında) getirecek bir fırın olmalıdır.

- Enjeksiyon Sistemleri: Piston ve hazne enjeksiyonunun, erimiş alüminyumun itildiği yüksek basınçlara dayanması gerektiğinden, yüksek mukavemetli bir malzeme sistemi olması gerekir.

Bu malzemeler dikkatli bir şekilde seçilip kontrol edildiğinde, herhangi bir endüstride uygulanabilecek gerekli boyut, mukavemet ve yüzey kaplamalarına mükemmel şekilde uyan veya bunlara sahip başarılı alüminyum döküm bileşenler üretebilir.

Alüminyum Basınçlı Dökümün Faydaları

- Karmaşık Geometriler: Karmaşık şekilleri son derece hassas bir şekilde ve ekstra işlemeye daha az ihtiyaç duyarak yapabilir.

- Yüksek Mukavemet-Ağırlık Oranı: Alüminyumun özelliklerinden biri olan hafifliği ve dayanıklılığı, ağırlığın önemli olduğu kullanımlara uygundur.

- Korozyon Direnci: Alüminyum doğal olarak koruyucu bir oksit tabakası kazanabilir ve bu da metali korozyona karşı çok dirençli hale getirir.

- Üstün Termal ve Elektriksel İletkenlik: Isı veya elektrikle ilgili kaliteli iletkenliğe ihtiyaç duyan bileşenlerde uygulanabilir.

- Geri dönüştürülebilirlik: Alüminyumun geri dönüşüm süreci, alüminyum yüzde yüz ölçeklenebilir olduğu için çevre dostudur.

Alüminyum Basınçlı Döküm dezavantajları

- Yüksek ilk takım maliyetleri: Özellikle karmaşık bir parça için basınçlı döküm kalıpları tasarlamak ve üretmek çok pahalı olabilir. Bu nedenle HPDC süreci düşük hacimli üretim gereksinimi için iyi bir seçenek değildir.

- Kısıtlı Malzeme Seçimi: Bunun başlıca nedeni, malzemelere uygulanabilirliğin sınırlı olmasıdır, çünkü seçim esas olarak alüminyum ve alaşımları ile sınırlıdır, ancak diğer malzemeler bu sürece uygulanamayabilir.

- Gözeneklilik Problemleri: Gaz, erimiş alüminyum içinde sıkışabilir, gözeneklilik içinde gaz çözünebilir ve bu da dökümde bir boşluğun bulunmasına neden olabilir.

- Boyut kısıtlamaları: Bileşen veya döküm parça, basınçlı döküm makinesinin kapasitesi ile sınırlıdır.

Alüminyum Basınçlı Dökümün Kullanım Alanları

Birçok endüstride alüminyum döküm vardır:

- Otomotiv kalıp dökümü: Motor bloğu, şanzıman gövdeleri ve yapısal parçalar.

- Havacılık ve uzay döküm: uçak yapısının ve motorunun parçaları.

- Elektronik döküm parçalar: Muhafazalar, elektronik ekipman ürünleri ve ısı alıcıları.

- Tüketim Malları: Gıda üretim ekipmanı ve gücü.

- Endüstriyel basınçlı döküm bileşenleri: Hidrolik bileşenler ve mekanik parçalar.

Alüminyum Basınçlı Döküm Alaşımları

Kalıp dökümlerde normalde çeşitli alüminyum alaşımları mevcuttur:

- A380: İyi akışkanlığa veya basınç sızdırmazlığına sahiptir ve her türlü karmaşık şekle iyi uyum sağlar.

- A360: Özellikle deniz ortamlarında gerekli olduğunda iyi bir korozyon direnci sunar.

- A413: Yüksek işlenebilir yüksek mukavemetli çelik olarak da adlandırılan bu çelik, otomotiv bileşenlerinde kullanılır.

- B390: Kritik bir silikon içeriğine sahiptir ve en iyi aşınma direncine sahiptir.

Tüm uygulamaların farklı ihtiyaçları vardır; bu nedenle, her alaşım uygulamaya göre değişen özelliklere sahiptir, bu da bir üreticinin en uygun malzemeyi seçmesini sağlar.

Alüminyum Basınçlı Döküm Tasarımında Dikkat Edilmesi Gerekenler

Alüminyum döküm parçaların tasarımında göz önünde bulundurulması gereken çeşitli faktörler vardır:

- Duvar Kalınlığı: Sabit duvar kalınlığı, benzer soğumanın gerçekleşmesini sağlayarak kusur olasılığını azaltır.

- Taslak Açıları: Döküm parçayı kolayca çıkarabilmeleri için kalıp duvarlarında hafif bir sivriltme vardır.

- Yarıçaplar ve Filetolar: Kenarlara yuvarlatılmış kenarlar eklemek stres konsantrasyonunu azaltır ve kalıp doldurulur.

- Kapı Tasarımı: Geçit tasarımı, tek tip metal akışı sağlamak ve türbülansı en aza indirmek için geçitlerin uygun şekilde yerleştirilmesini sağlayacaktır.

- Fırlatma Mekanizmaları: Bu şekilde, döküm parçanın kırılmasını ve fırlatma işlemini önlemek için bazı iyi fırlatma sistemleri tasarlanabilir.

Aşağıdaki tasarım ilkelerine uyulması, üreticilerin basınçlı döküm sürecini verimli hale getirmesini ve yüksek kaliteli metal bileşenler oluşturmasını sağlar.

Alüminyum Basınçlı Dökümün Gelecek Trendleri

Teknolojik, malzeme ve süreç iyileştirmeleri temelinde alüminyum basınçlı döküm endüstrisini parlak bir gelecek bekliyor. Bazı yeni trendlerin de sektöre hakim olması muhtemeldir:

Otomasyon, Robotik

Otomasyonun alüminyum döküm sürecinin verimliliğini ve tutarlılığını artırmada olumlu bir etkiye sahip olacağına inanılmaktadır. Döküm sürecinde kalıp taşıma, parça çıkarma ve inceleme gibi bazı görevleri yerine getirmek için robotik ve otomatik sistemlerin kullanımı artmaktadır. İşçilik maliyetlerini azaltmanın yanı sıra, bu aynı zamanda daha yüksek bir doğruluk derecesi sunacak ve insan hatası olasılığını ortadan kaldıracaktır.

3D Baskı ve Hızlı Prototipleme

Basınçlı döküm endüstrisinde 3D baskı teknolojilerinin yarattığı bir etki de var. 3D baskı ile hızlı prototipleme yapılarak üreticilere tam ölçekli üretimin prototiplemesini yapmadan önce zayıf parçaların tasarımını doğrulamak ve iyileştirmek için daha fazla zaman tanınabilir. Bu, pazara sunma süresinden tasarruf sağlar ve sonunda üretilen basınçlı döküm kalıpları optimize edilir.

Hafifletme / Sürdürülebilirlik

Başta otomotiv ve havacılık endüstrileri olmak üzere, daha fazla şirketin dikkatini hafifletme süreçlerine yoğunlaştırmasıyla birlikte, alüminyum basınçlı döküm bir gereklilik olarak daha da ortaya çıkmaktadır. Hafif ama güçlü parçaların kullanılmasına yönelik ihtiyaç giderek artmaktadır ve alüminyum, yüksek mukavemet/ağırlık oranıyla uygulamalara çok iyi uyum sağlamaktadır. Bu durum, geri dönüştürülebilir maddelerin kullanımına ve döküm sırasında daha az israfın sağlanmasına daha fazla odaklanıldığı sürdürülebilirliğe büyük bir ilgi duyulmasına neden olmaktadır.

Malzeme ve Alaşımlarda İnovasyon

Alüminyum döküm, yeni alüminyum alaşımlarının ve hibrit malzemelerin ortaya çıkmasıyla geliştirilmektedir. Bu malzemeler daha zayıf aşınma, daha güçlü ve iyi termal iletkenlik gibi gelişmiş özellikler sağlamaktadır. Bu da sektörde, elektronik, otomotiv ve yenilenebilir enerji endüstrileri gibi yüksek performanslı endüstrilerde yeni basınçlı döküm uygulamalarına yol açmaktadır.

Alüminyum Basınçlı Dökümde Sorunlar ve Çözümler

Alüminyum basınçlı döküm çeşitli avantajlar sunsa da, üreticilerin süreci en üst düzeye çıkarmak için başa çıkması gereken zorluklarla da birlikte gelir:

1. Gözeneklilik Sorunları

Nihai ürünün bütünlüğü de gözeneklilik veya dökümde bulunan hava cepleri nedeniyle zayıflayabilir. Bu sorunla mücadele etmek için üreticiler enjeksiyon sırasında metalin sıcaklığını ve basıncını kontrol etme yoluna gitmiştir. Ayrıca, enjeksiyon işlemi sırasında vakumun kullanıldığı vakumlu döküm, gözenekliliği en aza indirmenin yanı sıra sıkışan havayı da ortadan kaldırır.

2. Kalıp Maliyetleri

Özellikle parçalar karmaşık olduğunda veya düşük hacimli bir tasarım söz konusu olduğunda, yüksek kaliteli kalıpların devreye alınması pahalı olabilir. Kalıp maliyetini azaltmak amacıyla üreticiler, kalıpların üç boyutlu baskısı ve tahrip olmadan mümkün olduğunca çok döngüden geçebilecek daha uygun maliyetli kalıp malzemeleri kullanma süreci de dahil olmak üzere gelişmiş kalıp yapımı teknolojileriyle geliyorlar.

3. Küçülme ve Çarpılma

Alüminyum soğur ve katılaşır, büzülme eğilimi vardır, bu da çarpıklığa veya yanlış boyuta neden olur. Bu zorluğu çözmek için döküm süreci iyi kontrol edilmelidir, yani döküm en iyi soğuma oranlarına ve malzeme bileşimine sahip olmalıdır. Bunları, parça geometrisine ve özelliklerine ince ayar yapmaya devam etmek için döküm sonrası işlemler (ısıl işlem veya işleme) takip edebilir.

GC Hassas Kalıp: Güvenilir Kalite Ortağı

GC Hassas kalıp, aşağıdakilere odaklanan üstün hassasiyetli üretim için güvenilir tedarikçiniz olabilir alümi̇nyum dökümişleme ve metal enjeksiyon kalıplama. Deneyim ve mükemmelliğe adanmışlık bize, otomobil endüstrisi, havacılık ve elektronik endüstrisi için yüksek kaliteli, hassas bir şekilde tasarlanmış parçalar üretme konusundaki uzun süreli itibarımızı yaratan güvenilir, en iyi performans gösteren parçaların yıllarını vermiştir. Kalite odaklı ve güvenilir bir tedarikçi olarak faaliyet gösteren GC Hassas Kalıp, hassasiyet ve güvenilirlik gerektiren her üründe yenilikçi ve uygun maliyetli çözümler sunma taahhüdüne sahiptir. Müşterilerimizi yüksek kaliteli hizmet ve ürünlere ihtiyaç duyduklarında hizmetlerimize başvurmaya motive eden üstün teknolojiye ve yetenekli çalışanlara sahibiz.

Sonuç

Alüminyum döküm, yüksek düzeyde hassasiyet, karmaşık parçaların üretimi ve hafif ancak güçlü bileşenlerin üretimine yol açtığı için modern imalat endüstrisinin ayrılmaz bir parçasıdır. Daha iyi performans gösterme, çevre yönetimini azaltma ve üretim hızını artırma yönündeki artan baskı nedeniyle, alüminyum basınçlı döküm kilit bir süreç olmaya devam edecektir. Teknolojinin, malzemelerin ve otomasyonun daha da geliştirilmesi, bu üretim tekniğinin verimli kalmasını ve farklı endüstrilerin rekabetçi ihtiyaçlarını karşılayabilmesini sağlamıştır.

Alüminyum basınçlı döküm, kalıp maliyeti, gözeneklilik konularını göz önünde bulundurarak ve 3D baskı ve sürdürülebilir üretim trendlerinin yeniliklerini yakalayarak daha da gelişmenin bir yolunu bulacak ve küresel olarak yüksek teknolojili üretimin temel süreçlerinden biri olma özelliğini koruyacaktır.

SSS

1. GC Precision Mould hangi sektörlere hizmet veriyor?

Otomobil, havacılık, elektronik ve telekomünikasyon, GC Precision Mould'un hizmet verdiği alanlardan bazılarıdır. Şirket, bu sektörlerdeki müşterilerine en kaliteli basınçlı döküm ve kalıp hizmetleri sunmakta ve böylece tüm ürünlerin hassasiyetini ve dayanıklılığını artırmaktadır.

2. GC Precision Mould'un hizmetleri nelerdir?

GC Precision Mould, prototiplerin geliştirilmesi, kalıpların tasarımı, çok sayıda üretim, yüzeyin bitirilmesi ve montajı içeren tek noktadan basınçlı döküm imalatı hizmetleri sunmaktadır. Basınçlı döküm ve kalıp kurulumları konusunda bilgi sahibidirler, bu nedenle farklı uygulamalara uygulanabilen ölçüm açısından doğru bileşenler sağlarlar.

3. GC Precision Mould ne zaman açıldı?

GC Precision Mould 1999 yılında kurulmuştur ve basınçlı döküm sektöründe 20 yılı aşkın bir süredir faaliyet göstermektedir. Kaliteli kalıp ve kalıp çözümleri hizmetlerinde geniş deneyim ve uygulamalara sahiptirler ve bu onları Çin'deki en iyi basınçlı döküm parçaları ve kalıp çözümleri üreticilerinden biri haline getirmiştir.

0 Yorum