Alüminyum hafif bir malzemedir. Korozyona karşı mükemmel direnç gösterir. Bu nedenle, çeşitli endüstrilerde odaklanmış bir seçimdir. Çok çeşitli alaşım dereceleri ile birlikte gelir. Her alüminyum döküm alaşımı farklı özellikler gösterir. Bu onların işlevselliğine göre değişir.

Uygun malzeme seçiminin belirlenmesi çok önemlidir. Üretim sürecini kolaylaştırır. Ayrıca, aranan çıktı sonucunun elde edilmesini sağlar.

Bu makalede kapsamlı özelliklerini, etkileyen faktörleri ve uygulamalarını öğrenin. Uygun malzemeyi seçerken en önemli husus budur.

Yaygın Alüminyum Basınçlı Döküm Malzeme Alaşımları

Çünkü malzeme seçimi, üretim süreçlerini veya nihai ürünleri doğrudan etkiler. Bu nedenle, farklı özelliklerini tartarak akıllıca seçmek gerekir.

Her alüminyum alaşım belirli özellikler sağlar. Bu, belirli ürünlere eğilimli olabilir veya diğerlerine biraz daha az eğilimli olabilir.

Aşağıdaki alaşımların dağılımını keşfedin. Yüksek basınçlı dökümde yaygın olarak kullanılırlar.

- A380 Alüminyum Alaşım

- A356 Alüminyum Alaşım

- A383 Alüminyum Alaşım

- A413 Alüminyum Alaşım

- A360 Alüminyum Alaşım

- Alaşım 43

- B390 Alaşım

A380 Alüminyum Alaşım

Malzeme 380 alüminyum alaşımıdır. Bu öncelikle çeşitli endüstrilerde kullanılır. Mükemmel korozyon direnci nitelikleri içerir. Bu malzeme özellikle zorlu geomatiğe sahip karmaşık parçalar yapmak için kullanılır.

Mükemmel mekanik mukavemet ve iyi gerilme özellikleri sunar. Bu alaşım, uzun ömürlü uygulamalar üretmek için kusursuzdur. Zorlu ortamlara maruz kalır.

Mukavemeti çabuk aşınmasına izin vermez. Ayrıca, üreticiler bu malzemeyi diğerlerine kıyasla kolayca işleyebilir, kaynak yapabilir veya onarabilir.

Avantajlar

- Özellikle çatı ve cephe kaplamaları gibi dış mekan uygulamaları için mükemmel korozyon direnci özellikleri sağlar.

- Dayanıklılığı, aşırı çalışma sıcaklıklarına dayanacak kadar etkilidir.

- İşlevselliği artırmak için hafif ürünler için kullanılabilir.

- A380 alaşım akışkanlığı, karmaşık şekillerin ve daha ince duvarların üretilmesine katkıda bulunur.

- Etkin işlenebilirlik sağlar.

Dezavantajlar

- Pahalı ve geri dönüşümü zor

- Düşük erime özelliğine sahiptir ve ağır yük taşıyan ürünler için uygun değildir.

- Genellikle sıcak çatlamaya ve gözenekliliğe neden olur.

A356 Alüminyum Alaşım

Alüminyum alaşım 356, havacılık veya endüstriyel sektörlerde kullanım için idealdir. İyi gerilme mukavemeti ile iyi bir bileşen kombinasyonu sağlar.

Bunun yanı sıra, mükemmel korozyon direnci ve dökülebilirlik özelliklerine sahiptir. Bu da onu dayanıklı ürünler yaratmak için uygun bir seçim haline getirir.

Bu malzeme kolaylıkla temin edilebilir. Performans ve ağırlık azaltmanın söz konusu olduğu durumlarda tercih edilen malzemedir.

Avantajlar

- Yüksek mukavemete sahiptir. Ağır yük uygulamaları için uygundur.

- A356 alaşımı yeterli kaynaklanabilirlik özelliklerine sahiptir.

- Mukavemet kaybı olmadan mükemmel esneklik sunar.

- Yüksek dayanıklılık ve mukavemet özelliği, aşınmaya karşı direnç kalitesi sağlar.

- Döküm için mükemmel akışkanlık sağlar.

Dezavantajlar

- Bu malzeme pahalıdır ve anotlama sırasında daha koyu bir alüminyum tonuna neden olur.

- Isı özellikleri üzerinde doğal yaşlanma kullanıldığında elektrik iletkenliği azalır.

A383 Alüminyum Alaşım

383 alüminyum etkileyici bir sınıftır. Bu özellikle hassas şekillere sahip karmaşık parçalar yapmak için kullanılır. Üretici kalıpları bir A380 ile doldurabilir. Bu A380'den biraz daha iyi.

İyi bir ısı iletkeni olarak, yüksek sıcaklıklar altında mükemmel mukavemet sağlar. Bu alaşım zorlu ortamlarda çatlamaz. Ancak tüketiciler bu alaşımı A380 ve A356'ya göre daha pahalı ve daha az dayanıklı bulmuştur.

Avantajlar

- Bu hafif bir malzemedir.

- Daha yüksek korozyon direnci sunar.

- A383 alaşımı daha yüksek oksidasyon direncine sahiptir.

- Karmaşık kalıp döküm projeleri için uygundur.

- Bu malzeme ekonomiktir ve dökümü kolaydır.

Dezavantajlar

- Alüminyumun 380 alaşımından daha az dayanıklıdır.

- Bazen hızlı soğuma ve çatlamayı içeren kırılganlığa neden olur.

- Bu alaşım sınırlı yüksek sıcaklık performansı sağlar.

A413 Alüminyum Alaşım

A413 alaşımı yüksek mukavemetli sızdırmazlığı için tercih edilir. Hidrolik bileşenler gibi uygulamalar bu alaşım ile üretilebilir. Tüm ürünlere etkin bir şekilde sızdırmazlık kalkanı sağlar.

Bu malzeme aynı zamanda uygulama için iyi bir korozyon direnci sağlar. Bu ısı dağılımını da içerir. Kalıp döküm parametrelerine yüksek oranda yanıt verir.

A413 alaşımı mükemmel işlenebilirlik ve mukavemet/ağırlık oranı sağlar. Bu nedenle, kalıpçılar projeleri için bunları seçerler. Yüksek mukavemet gerektiren.

Avantajlar

- Bu alaşım, kırılma kaybı ve bükülme olmadan yüksek basınca dayanabilir.

- Yüksek mukavemet/ağırlık oranı özelliklerine sahiptir.

- A413 sıcak çatlama direnci sağlar.

- Bu, karmaşık geometrik şekillerin dökümü için en iyi malzemedir.

- Üstün akışkanlığın yanı sıra dengeli iletim ve ısı yönleri sunar.

Dezavantajlar

- A383 alaşımına kıyasla daha pahalıdır.

- Bu malzeme saflığını korumaz.

- Diğerlerine göre daha düşük gerilme mukavemetine sahiptir.

A360 Alüminyum Alaşım

Alüminyum alaşım A360'ın mükemmel süneklik, mukavemet ve korozyon direnci özellikleri onu diğer malzemelerden ayırır. İnanılmaz akışkanlığa ve basınç sızdırmazlığına sahip parçaların üretiminde etkilidir. Bu da birçok kalıpçıyı cezbetmektedir.

Alüminyum alaşım A380'e kıyasla üstün basınç sızdırmazlığı sağlar. Ayrıca, döküm sırasında büyük bir akışkanlık sergilerler. Bu da kalıp sürecini kolaylaştırır. Bu nedenle, kalıp dökümcüler ayrıntılı şekillere sahip parçalar üretebilir.

Avantajlar

- Yüksek hassasiyetli döküm işlemlerine hak kazandırır.

- Bu alaşım mükemmel süneklik ve korozyona dayanıklılık özelliklerine sahiptir.

- Boyutsal stabilite sağlar.

- Üreticiler, yüksek sıcaklıklar için yüksek mekanik mukavemetin gerekli olduğu yerlerde bu alaşımı kullanabilirler.

- Ayrıca otomotiv ve uçak endüstrileri için işlenebilirlik ve dayanıklılık sunar.

Dezavantajlar

- Çelikten daha pahalıdır.

- Yüzey kaplaması gerektirir ve kolayca çizilebilir.

- Bu alaşımın dökümü kolay değildir.

- Isıtma sıcaklığına ulaşmadan önce kırmızı renkte yanmaz.

Alaşım 43

43 alaşımı kolaylıkla bulunamaz. Orta derecede korozyon direnci özelliği nedeniyle bu malzeme imalatta yaygın olarak kullanılmamaktadır. Bununla birlikte, yüksek esneklik sağlar ve deniz ürünleri üretmek için uygundur.

Avantajlar

- Esneklik olanakları sağlayın.

- İyi bir güç oluşturur

- Uygun maliyetlidir ve kolayca temin edilebilir.

Dezavantajlar

- İşlemek zordur

- Bu malzeme kırılgan olabilir ve çatlamaya yol açabilir.

- Sınırlı korozyon direnci sağlar.

B390 Alaşım

Yüksek taşıma kabiliyetine sahip ürünler üretmek üzereyseniz, B390 alaşımını tercih etmelisiniz. Bu malzeme pistonlar, pompalar ve fren sistemleri oluşturmak için tercih edilir. Bu aşınma direnci gerektirir.

Ancak, işleme sırasında zorluklara ve döküm takımlarda agresifliğe neden olur.

Avantajlar

- Diğerlerine kıyasla daha düşük erime noktalarına sahiptir.

- Süneklik ve rijit özellikler sağlar.

- Olağanüstü iletkenlik sunar.

- Bu alaşım, döküm akışkanlığı özellikleri ile yüksek geri dönüşüm nitelikleri içerir.

Dezavantajlar

- Anodize etmek daha zordur

- Daha düşük sünekliğe sahiptir

- Daha az korozyon direnci ve mekanik özellikler

- Güvenli kullanım prosedürleri gerektirir.

- Yüksek ısı sıcaklıkları altında kalıp boşluğunda ve ergitme fırınlarında aşınmaya neden olabilir.

Çıktı Sonucunu Etkileyen Alaşımların Özellikleri

Alaşımların çeşitli özelliklerine ve zorluklarına aşina olmalısınız. Bu, projeleriniz için gerekli malzemeyi belirlemenize yardımcı olacaktır.

Ayrıca, yanlış malzeme seçimi nihai ürünlerde hatalara yol açabilir. Örneğin, sızıntı, uygun olmayan şekiller veya daha az işlevsellik.

Aşağıda alüminyum alaşımlarının ortak bir özelliği verilmiştir. Bu, üretimi etkileyebilir.

- Güç-Ağırlık Oranı

- Korozyon Direnci

- Termal İletkenlik

- İşlenebilirlik

Güç-Ağırlık Oranı

Alüminyumun farklı alaşımları, mükemmel bir güç-ağırlık oranı sağladıkları için her sektörde vazgeçilmezdir. Alüminyum alaşımının hafiflik özelliği, uygulamaların işlevselliğini artırabilir ve yakıt tüketimini azaltabilir. Bu husus, ağırlığın önemli olduğu belirli uygulamaların üretilmesinde etkilidir.

Korozyon Direnci

Alüminyum alaşımları korozyona karşı direnç için oldukça tercih edilir. Malzeme yüzeyde koruyucu oksit tabakaları üretir. Bu da zorlu koşullarda paslanmayı ve bozulmayı azaltmaya yardımcı olur.

Özellikle binalar, evler ve otomotiv için çeşitli uygulamalar neme maruz kalmayı içerir. Bu nedenle üreticiler bu parçaların uzun ömürlü olmasını sağlayabilir. Bunun için mükemmel korozyon direnci özelliklerine sahip alaşımları seçebilirler. Örneğin, 380 veya 356.

Termal İletkenlik

Alüminyum alaşımları vazgeçilmez bir termal iletkenlik sağlar. Bu, mukavemeti riske atmadan ısıyı yönetirken parçaları üretmek için faydalıdır. Projeleriniz için iyi termal iletkenlik sağlayan malzemeyi seçin. Örneğin, ısı alıcıları ve motor sistemleri gibi yüksek sıcaklık uygulamalarında.

İşlenebilirlik

Farklı alüminyum alaşımları, kalıp döküm işlemlerine ve hatta delme işlemlerine maruz kaldığında farklı şekilde çalışır. Bazılarının işlenmesi zor olurken bazıları da işinizi kusursuz hale getirecektir. Bu nedenle, karmaşık şekiller oluşturmak için kalıpta kolayca bükülebilen alaşımı seçin.

Döküm Sürecini Etkileyen Alaşımların Özellikleri

Döküm için tercih ettiğiniz malzeme de süreci çeşitli şekillerde etkileyebilir. Üretim sırasında soruna neden olabilir.

- Sıcak Çatlama

- Kalıp Lehimleme

Sıcak Çatlama

Basınçlı döküm işlemindeki sıcak çatlama aynı zamanda lehim çatlaması anlamına da gelir. Alüminyum alaşımları için tipik bir kusurdur. İç veya yüzey seviyesinde yırtılmalara neden olabilir. Termal kaynaklı iç gerilime atfedilen alaşımlar genellikle kusurlara neden olur. Bu malzemeler sıcak çatlamaya diğerlerinden daha duyarlıdır. Bununla birlikte, 360 gibi daha yüksek sünekliğe sahip alaşımlar sıcak çatlamayı azaltmaya yardımcı olur.

Kalıp Lehimleme

Kalıp lehimleme, kalıp döküm işlemi sırasında ortaya çıkan bir başka kusurdur. Alaşımlar kalıbın duvarına yapışır ve fırlatma işlemini zorlaştırır. Döküm ve kalıplara büyük zarar verir. Bu nedenle, lehimlenmeyi önleyici özellikler içeren bir alaşım arayın.

Basınçlı Döküm için Alaşım Seçimine Etki Eden Faktörler

Mükemmel üretim süreci, ayırt edici özelliklerini tartarak malzemeyi seçtiğinizde başlar. Bazı uygulamalar sürekli esnekliğe tabidir. Bu nedenle alaşımı seçmeden önce aşağıdaki hususları göz önünde bulundurun:

- Mekanik ve Fiziksel Özellikler

- Akışkanlık

- Korozyona karşı koruma

- Maliyet etkinliği ve üretim

Mekanik ve Fiziksel Özellikler

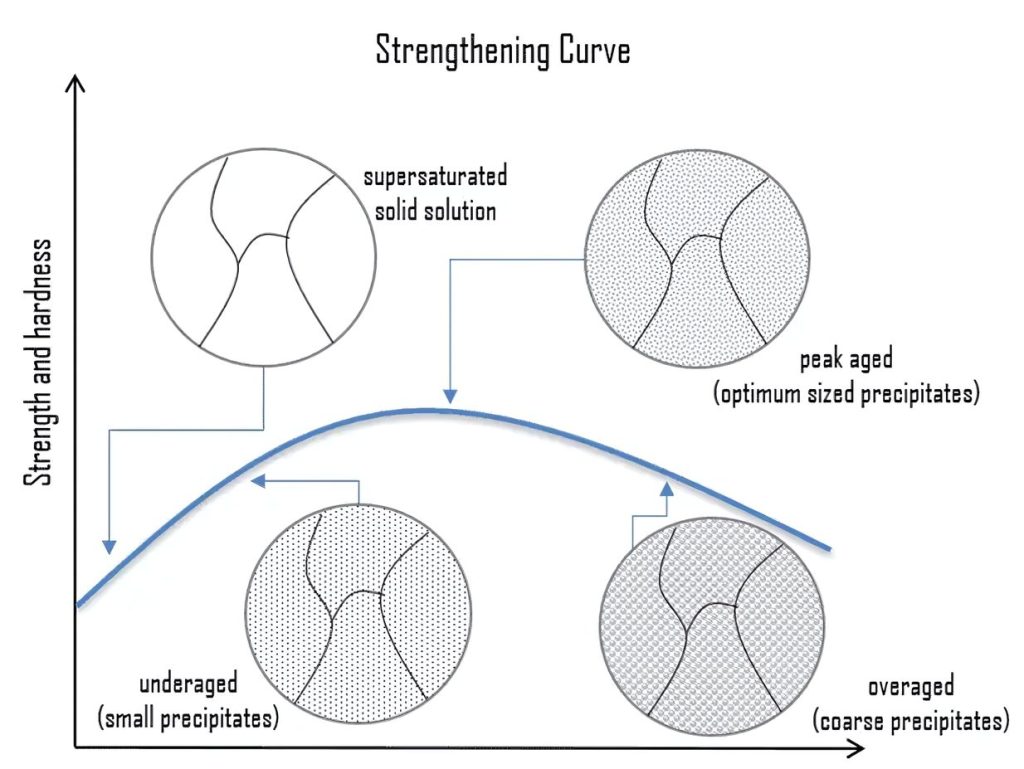

Malzemenin mekanik ve fiziksel özelliklerini göz önünde bulundurun. Bu mukavemet, sertlik, süneklik vb. içerir. Bu özellikler, alaşımların stres altında işlenebilirliğini tanımlar.

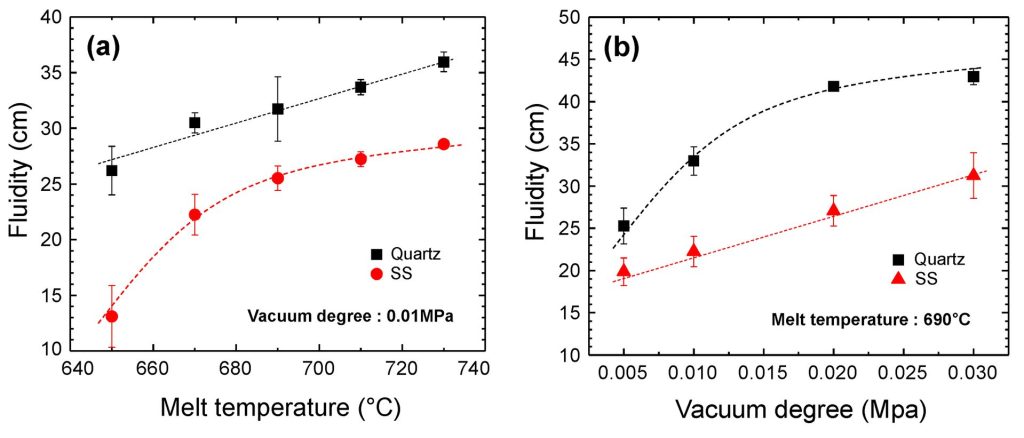

Akışkanlık

Hassasiyetin kritik olduğu uygulamalar için yüksek akışkanlık gereklidir. Bu da bir başka önemli husustur. Seçilen alaşım kalıbın içine iyi akmalıdır. Böylece karmaşık şekilleri hatasız doldurabilir. Bu özellik, ayrıntılı şekillere ve karmaşık tasarımlara sahip parçalar üretmeye yatkındır.

Korozyona Karşı Koruma

Korozyona karşı mükemmel dayanıklılığa sahip alüminyum alaşımları daha uzun ömürlü olacaktır. Onarım ve bakım maliyetlerini azaltır.

Maliyet etkinliği ve üretim

Metal maliyeti, üretim sürecini ve genel bütçeyi önemli ölçüde etkiler. Bunlar pratik hususlardır. Benzer şekilde, verimli üretim süreçleri toplam üretim maliyetini etkiler. Buna döngü süresi ve kazıma oranları da dahil olabilir.

Alüminyum Basınçlı Döküm Alaşımlarının Kapsamlı Karşılaştırması

İşte alüminyum döküm alaşımlarının kapsamlı bir karşılaştırması. Bu, özelliklerindeki farklılıkların net bir resmini verecektir.

| Mülkiyet | A380 Alaşım | A356 Alaşım | A383 Alaşım | A413 Alaşım | A360 Alaşım | Alaşım 43 | B390 Alaşım |

| Yoğunluk (g/cm³) | 2.71 | 2.68 | 2.74 | 2.66 | 2.63 | 2.80 | 2.80 |

| Erime Aralığı (°C) | 540-595 | 555-615 | 516-582 | 573-613 | 557-596 | 525-595 | 510-595 |

| Elektriksel İletkenlik (% IACS) | 27 | 36 | 23 | 35 | 30 | 21 | 22 |

| Termal İletkenlik (W/m-K) | 96.2 | 110 | 96.2 | 117 | 113 | 92 | 109 |

| Nihai Çekme Dayanımı (MPa) | 320 | 250 | 310 | 320 | 320 | 300 | 390 |

| Akma Dayanımı (MPa) | 160 | 175 | 150 | 160 | 170 | 140 | 250 |

| Sertlik (BHN) | 80 | 65 | 75 | 75 | 75 | 70 | 90 |

| Yorulma Dayanımı (MPa) | 140 | 95 | 145 | 95 | 120 | 120 | 125 |

| Kesme Dayanımı (MPa) | 190 | 150 | 190 | 180 | 180 | 185 | 210 |

| Uzama (%) | 3.5 | 7.0 | 3.5 | 3.5 | 3.5 | 3.0 | 1.0 |

Alüminyum Alaşımlarının Basınçlı Dökümdeki Uygulamaları

Alüminyum bazlı malzemeler çok sayıda endüstride yaygın olarak kullanılmaktadır. Hafiflikleri ve yüksek mukavemet farklılıkları kritik parçalar için faydalıdır. Yapısal uygulamalarda hem güç hem de yakıt verimliliği sunarlar. İşte bu alaşımların birkaç uygulaması. Bunlar aşağıdaki tabloda belirtilmiştir:

| Alaşım | Anahtar Özellikler | Uygulamalar | Endüstriler |

| A380 Alaşım | İyi mekanik özellikler, basınç sızdırmazlığı | Motor blokları, şanzıman gövdeleri, dişli kutuları | Otomotiv endüstrisi |

| A360 Alaşım | Yüksek korozyon direnci, basınç sızdırmazlığı | Yapısal bileşenler, muhafazalar, motor kapakları | Otomotiv, endüstriyel ekipman |

| A356 Alaşım | Üstün esneklik, güç/ağırlık oranı | Şasi, tekerlekler, yapısal parçalar | Otomotiv, endüstriyel makineler |

| A383 Alaşım | Boyutsal kararlılık, dökülebilirlik | Elektronik muhafazalar, gövdeler, konektörler | Elektronik, tüketim malları |

| A413 Alaşım | Yüksek ısı iletkenliği, basınç sızdırmazlığı | Isı alıcıları, hidrolik bileşenler, motor kapakları | Elektronik, otomotiv |

| Alaşım 43 | İyi korozyon direnci, orta mukavemet | Dış mekan ekipmanları, yapısal parçalar, tüketici elektroniği | Endüstriyel ekipman, tüketim malları |

| B390 Alaşım | Mükemmel aşınma direnci, düşük elastikiyet | Yüksek performanslı motor parçaları, şanzıman bileşenleri, ısı alıcıları | Otomotiv, elektronik, endüstriyel ekipman |

Sonuç:

Alüminyum alaşımları birçok sektörde geniş bir kullanım alanı sunar. Ayırt edici özellikler sağlarlar. Her biri, gerekli parçaların spesifikasyonlarını karşılamak için çok önemlidir. Malzemelerin belirlenmesi önemli ölçüde özelliklerine dayanmaktadır. Bu nedenle, onları derinlemesine anlamak aşağıdakilere yardımcı olabilir alümi̇nyum di̇skasterler. Materyal edinimi konusunda ilerleme kaydetmeleri için onlara rehberlik eder.

0 Yorum