Alüminyum için kum döküm işlemi temel bir tekniktir. Evden endüstriyel sektörlere kadar muhteşem iç mekan uygulamaları üretir. Malzeme bu prosedürde sıvılaştırılır ve daha sonra kalıba dökülür.

Katılaşmadan sonra, kalıp boşluğu istisna parçayı çıkarır. Zımparalı döküm üretimi eski ama hala etkili bir mekanizmadır. Bu, diğer döküm işlerine kıyasla diekasterler için uygun maliyetli bir alternatiftir.

Öğrenmek için okuyun kum döküm iş akışı aşamaları, avantajları ve sınırlamaları.

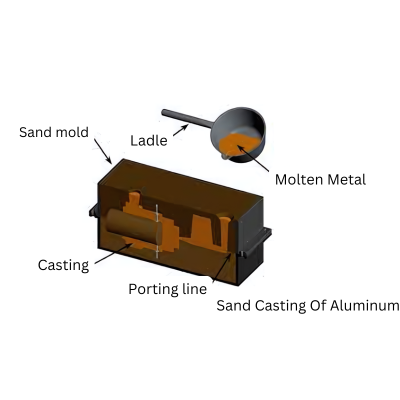

Alüminyum Kum Döküm Nedir?

Kum Kalıbı ile Alüminyum Döküm, kumun zorunlu malzemeler listesinin başında yer aldığı çerçevedir. Seçilen malzeme, alüminyum gibi, fırınlarda, potalarda veya diğer fırınlarda sıvıya dönüştürülür. Sıvılaşması için en uygun sıcaklığa kadar ısıtılır.

İşlenmiş sıvı alüminyum daha sonra kum kalıplama yoluyla imal edilen kalıba enjekte edilir. Katılaşmadan sonra metal malzeme istenen şekle girer. Daha sonra kalıp kırılarak ürünler elde edilir.

Bazen felaketler, hassas bir yüzeyle istenen şekli elde etmek için alüminyumun silikon gibi diğer alaşımlarla birleştirilmesine neden olur.

Alüminyum kum döküm metodolojisi çok eski bir tekniktir. Geçmişi 2000 yıldan daha eskiye dayanır. Karmaşık döküm ve hızlı döngülerle küçük, orta veya tek uygulamaları etkili bir şekilde üretir.

Bu prosedür akışı, düşük gözenekliliğe sahip parçaların üretiminde çok işlevli olması nedeniyle sayısız endüstride yaygın olarak kullanılmaktadır. Bu endüstriler şunları içerir:

- Otomotiv

- Havacılık ve Uzay

- Madencilik

- İnşaat

- Tarım

- Denizcilik

Alüminyum için Kum Döküm Prosedürleri Türleri

Alüminyumun kum kalıplama işlemi aşağıdaki iki yöntem kullanılarak gerçekleştirilir:

- Yeşil Kum Döküm

- Kuru Kum Döküm

1. Yeşil Kum Döküm

Yeşil kum dökümü, alüminyum dökümü için bir kompozitin başlatıldığı döngüdür. Bu karışım 90% ve 10% kil ve yeterli su tahsisi içerir. Ürün yelpazesi, bir desen oluşturmak için çürümenin etrafına yerleştirilir.

Kalıp bittikten sonra, kalıp bir boşluk bırakacak şekilde serbest bırakılır. Sıvılaştırılmış alüminyum daha sonra beklenen fiziği bir araya getirmek için bu çıkmazın içine verilir. Bu uygulama ucuzdur ancak karmaşık şekiller oluşturmak için geliştirilmesi gerekir.

2. Kuru Kum Döküm

Üretici, kumu termoset reçine ile karıştırarak kalıp kalıbını hazırlar. Bu, kumun sertleşerek sağlam bir kalıp oluşturmasına yardımcı olur. Eritme işçileri bu işlemde malzeme özelliklerini kontrol edebilir. Karmaşık şekillerin imalatı için de tercih edilir.

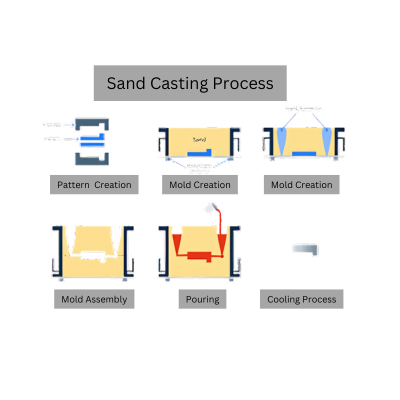

Kum Döküm İşlemi 6 Adımda

Döküm de dahil olmak üzere çeşitli üretim teknikleri, DÖVMEvb. bol miktarda metalik ekipman üretmek için kullanılmaktadır; ancak bu modlar en eski stratejiler olarak öne çıkmaktadır.

Kum dökümü hemen hemen her sektörde yaygın olarak kullanılmaktadır. Üreticiler mücevher, silah, makine parçaları, aletler, heykeltıraşlar vb. üretmek için bu tekniği kullanmaktadır.

Aşağıda alüminyumun kum dökümünde yer alan 6 temel adım yer almaktadır:

- Adım 1: Desen Oluşturma

- Adım 2: Kalıp Hazırlama

- Adım 3: Alüminyumun Eritilmesi ve Dökülmesi

- Adım 4: Soğutma ve Katılaştırma

- Adım 5: Küf Giderme ve Temizleme

- Adım 6: Döküm Sonrası İşlemler

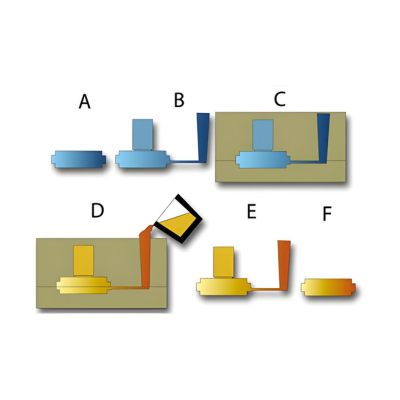

Adım 1: Desen Oluşturma

Kalıp kalıbının hazırlanması kum dökümün başlangıç adımıdır. Parça için kopya kalıbının oluşturulması döküm için bir ön koşuldur. Yapıyı ahşap, plastik veya metal kullanarak geliştirebilirsiniz.

Kalıp, katılaşma boyunca metal büzülmesine izin vermek için yeterli bir genişlikte olmalıdır. Gerekli parça dökümünden daha büyük olmalıdır. Kalıbın boyutlarının şekil ve boyut olarak doğru olduğundan emin olun.

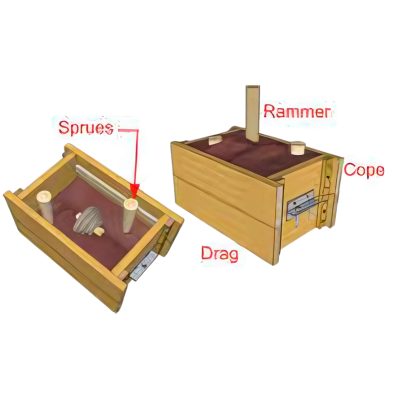

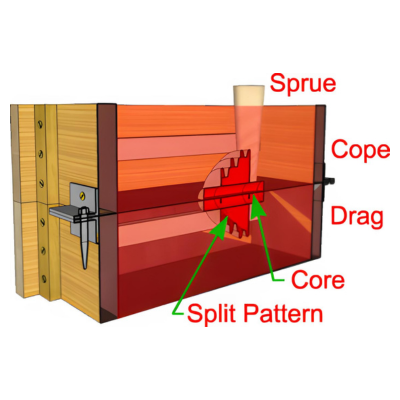

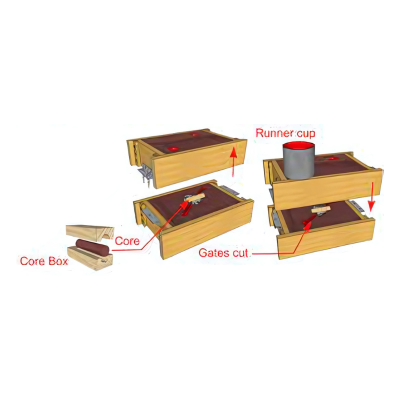

Adım 2: Kalıp Hazırlama

Kalıp hazırlığı bir kalıp kalıbı ve iki yarım kutu gerektirmiştir. Kutunun yarısı kalıpla birlikte bir yüzeye yerleştirilir. Bundan sonra, kum kutunun içine eşit olarak doldurulur. Kalıbı sıkılaştırmak için basınç uygulanır. Ardından, kutuyu ters çevirerek ve sonraki yarıları yerleştirerek kafayı hareket ettirin. Önceki basınç uygulama adımını tekrarlayın. Desen üretildikçe kutu vidalar yardımıyla çıkarılır.

Adım 3: Alüminyumun Eritilmesi ve Dökülmesi

İki ahşap yarıyı sıkıştırdıktan sonra, erimiş alüminyumu bir şişe veya alet aracılığıyla kalıba dökün. Erken katılaşmayı önlemek için erimiş malzemeyi hızlı bir şekilde dökün. Bu, büzülmeye veya gözenekliliğe neden olabilir.

Adım 4: Soğutma ve Katılaştırma

Aktarılan alüminyumu soğuması ve katılaşması için kısa bir süre kalıpta bırakın. Erimiş metalin katı hale geldiğinden emin olun. Kayma, metalin ısısından ve boşluğun duvar kalınlığından etkilenir.

Adım 5: Küf Giderme ve Temizleme

Kalıbı sallayın ve ahşap yarımların kelepçelerini serbest bırakın. Döküm parçayı elde etmek için kalıbı kırın. Kelepçeler çıkarıldıktan sonra kum gevşer. Bunun için çekiç ve aletler kullanarak kalıbın kenarlarına tecavüz edin. Büyük bir kum kalıntısı bulutunu yok etmek için, kumun üzerine bir miktar su püskürterek nemli olmasını sağlamalısınız.

Adım 6: Döküm Sonrası İşlemler

Parça yüzeyini su akıtarak veya zımparalama, parlatma veya taşlama işlemleri kullanarak temizleyin. Döküm sonrası işlemlere hazırlamak için kurutun. İstenmeyen parça katmanlarını veya üretilen ürünlerin kenarlarını kırpma veya işleme teknikleriyle çıkarın. Kalite ve dayanıklılık özelliklerini artırmak için bunlara yüzey işlemi uygulayın.

Alüminyum Kum Dökümün Avantajları

İyi tanımlanmış bir kum döküm alüminyum dizisi, diğer yaklaşımlara göre daha popüler bir tekniktir. Manuel olarak veya gelişmiş makineler kullanılarak gerçekleştirilebilir. Bu, çok çeşitli ürünleri verimli bir şekilde geliştirmenin en kolay yoludur. Aşağıdaki faydalarını keşfedin:

- Maliyet-Etkililik

- Tasarım Esnekliği

- Malzeme Esnekliği

- Boyutsal doğruluk

- Yüzey İşlemi

Maliyet-Etkililik

Kum dökümün ilerlemesi çok az bütçe gerektirir ve bu da onu üreticiler için uygun maliyetli bir seçim haline getirir. Bu işlem döngüsü, kalıp modelini sentezlemek için kum, kil, ahşap vb. gibi ucuz bileşenler gerektirir. Ağır makine kurulumları gerektirmez ve manuel olarak yapılabilir.

Tasarım Esnekliği

Zımparalı döküm, kalıpçıların esnek özelliklerle tasarlanmış ürünler üretmesini sağlar. Erimiş metal döküldükten sonra parçalar anında istenen şekli alır.

Malzeme Esnekliği

Kum döküm, alüminyum ve bakır, gümüş, silikon ve magnezyum dahil olmak üzere çeşitli metaller için bir üretim tekniğidir.

Boyutsal Doğruluk

Kalıp kalıbı hassas bir şekilde oluşturulursa, üretim sonuçları gerekli boyutlarda doğru olacaktır. Operatörlerin, küçük nesnelerden büyük nesnelere kadar herhangi bir boyuttaki öğeleri oluşturmasına olanak tanır.

Yüzey İşlemi

Kum döküm alüminyum üretim uygulamasının son işlem sonucu nispeten pürüzsüzdür. Ancak, parlak hale getirmek veya istenen görünüme ulaşmak için daha ileri adımlar gerekiyordu. Bu, ısıtma işlemleri, parlatma, işleme vb. içerir.

Alüminyum Kum Dökümün Sınırlamaları

- Gözeneklilik Sorunları

- Büzülme Kusurları

- Yüzey İşlem Sınırlamaları

- Sınırlı Tolerans Seviyeleri

Gözeneklilik Sorunları

Erimiş alüminyum kalıba dökülür ve gözeneklilik yaratır. Kumun içinde ya da yüzeyinde hava ve gaz boşluklarının bulunması, parça performansında kaçınılmaz kusurlara yol açar.

Büzülme Kusurları

Bu teknik genellikle elle gerçekleştirilir ve vasıflı işgücü gerektirir. Kalıp desenindeki kusurlar ve kumdaki hava delikleri erimiş alüminyumu büzüştürebilir, atık oluşturabilir ve tekrarlama gerektirebilir.

Yüzey İşlem Sınırlamaları

Yüzey balığı, kum döküm aşamalarının birincil sınırlamasıdır. Üreticiler bu adımda olağanüstü kalitede ürünler üretemezler. Bu parçalar ayrıca düzeltme işlemine, zımparalamaya veya kaynağa tabi tutulur.

Sınırlı Tolerans Seviyeleri

Kum döküm, kalıp döküm üretim tekniklerine kıyasla daha düşük boyutsal hassasiyete ve daha dar toleranslara sahiptir. Bu, hassasiyetin önemli bir talep olduğu gelişmiş endüstriler için bir dezavantaj olabilir.

Alüminyum Kum Dökümde Kalite Kontrol

Üreticiler alüminyum kum şekillendirmede kaliteyi kontrol etmek için çeşitli teknikler kullanırlar. Ürünlerin sonuçlarını görsel olarak incelerler. Bu yaklaşımlar dökümde çatlak, yırtık, bozulma, delik veya boşluk olmamasını sağlar. Ayrıca, kalite kontrol süreçlerinde aşağıdakiler gibi çeşitli teknikler kullanılır:

- Metalurjik Özelliklerin İncelenmesi

- Boyut denetimleri

- Tahribatlı Testler

- Tahribatsız Muayene

Metalurjik Özelliklerin İncelenmesi

Dökümhanenin metalürji laboratuvarı alaşım ve kimyasal bileşim özelliklerini kontrol eder. Kalıp dökümcüler, ürünlerin mekanik özelliklerinin sertlik, çekme mukavemeti, akma mukavemeti ve yük taşıma kapasitesi dahil olmak üzere stand gereksinimlerini karşılamasını sağlar.

Boyut denetimleri

Metal işçileri, üretilen uygulamaların boyutlarını mikrometreler, diş ve tapa mastarları ve yükseklik mastarları aracılığıyla ölçebilirler. Ürünlerin boyutları döküm sektörü standardına ve müşteri spesifikasyonlarına göre belirlenir.

Tahribatlı Testler

Dökümün tahribatlı testi, kimyasal analizin incelenmesini içerir. Bu gelişme ayrıca yüksek sıcaklık gerilimi, gerilme kopması, korozyon direnci, sertlik ve arıza analizi sağlar.

Tahribatsız Muayene

Tahribatsız muayene, bir ürünün iç işlevselliğini ve yüzey kalitesini incelemeye yönelik bir yaklaşımdır. Bu süreç, parçaların iç denetimi için X-ray testini, manyetik parçacık testini, ultrasonik testi vb. içerir. Sızıntıların, kusurların ve manyetik partikül muayenesinin belirlenmesine yardımcı olur.

Beyin sarsıntısı:

Alüminyum kum dökümü evlerden makine parçalarına kadar küçük ve büyük boyutlu uygulamaları imal etmek için yaygın ve ustaca bir yoldur. Diğer süreçlere göre daha ekonomik ve daha proaktif bir uygulamadır. Üreticiler bu tekniği sayısız yıldır kullanmaktadır. Bununla birlikte, muhteşem faydalarının yanı sıra, bazı belirli eksiklikleri de vardır. Alüminyum taahhütleri için döküm prosedürü belirlenirken bu dikkate alınmalıdır.

0 Yorum