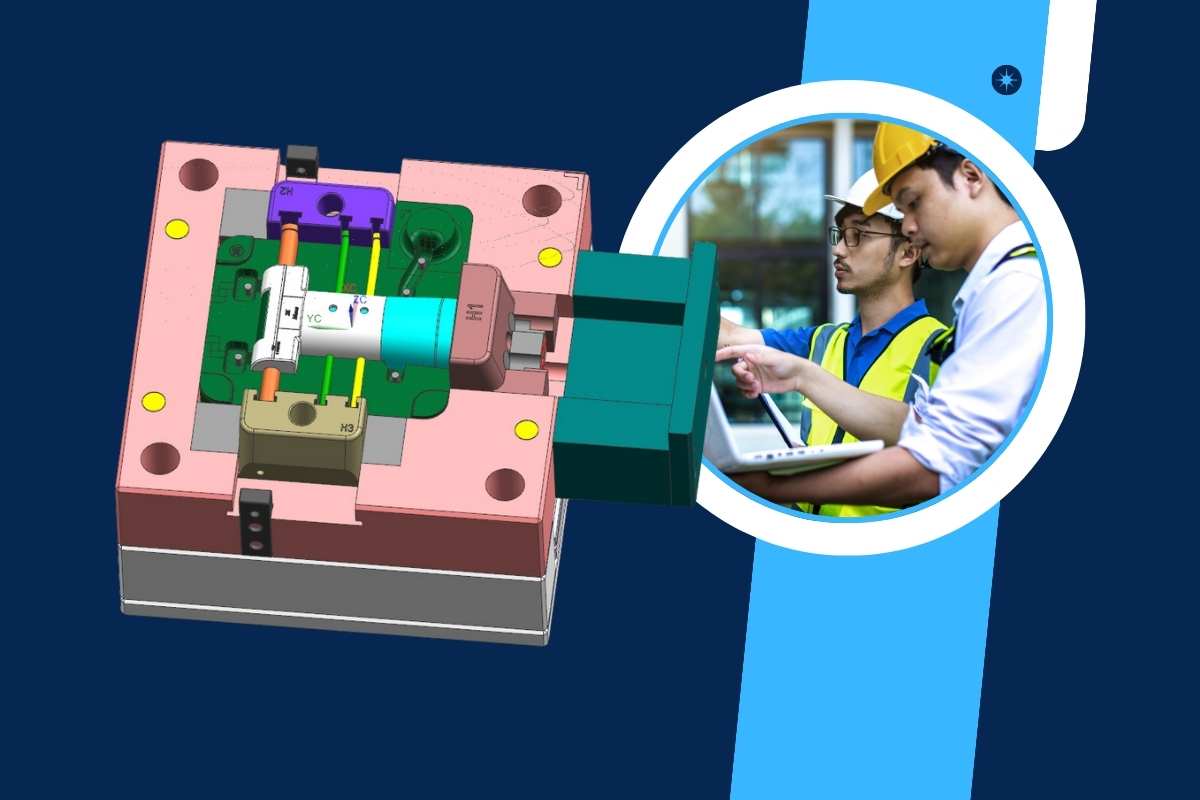

Basınçlı döküm kalıp tasarım kılavuzları

Basınçlı döküm, özellikle yüksek hacimli üretim gereksinimleri için çeşitli endüstrilerde metal parçalar üretmek için kullanılan bir üretim sürecidir, ancak basınçlı döküm parçaları yapmak için önemli bir maliyet, basınçlı döküm kalıbı yapmaktır veya biz buna basınçlı döküm takımı diyoruz ve basınçlı döküm kalıp maliyeti normalde çok yüksektir, özellikle alüminyum döküm kalıbı, magnezyum döküm kalıbı, çinko döküm kalıbı ve bakır döküm kalıbı gibi yüksek basınçlı döküm kalıbı.

Basınçlı döküm kalıbı, 100 binlerce veya daha fazla basınçlı döküm parçası üretebilen hassas bir araçtır ve basınçlı döküm kalıp ömrünü etkileyen en önemli faktör çelik ve kalıp tasarımıdır, bugün burada basınçlı döküm kalıp tasarım kılavuzları hakkında tartışacağız, basınçlı döküm kalıp çeliği hakkında daha fazla bilgi edinmek istiyorsanız, lütfen şu adrese gidin kalıp döküm kalıbı sayfasından daha fazlasını öğrenebilirsiniz.

Basınçlı döküm kalıp üreticimiz bünyesinde de aynı şekilde düşünebilmek ve tüm uygulamalara uygun yerleşim ölçülerini kullanabilmek için aşağıdakileri oluşturduk döküm kalıbı tasarım kılavuzları. Tasarım düzeni ve boyutlar, döküm kalıbının uzun ömürlü olması için önemli faktörlerdir. Bu kılavuzlar, hesaplama mühendisleri tarafından kullanılacak ve kalıp tasarımı sırasında basınçlı döküm kalıp tasarımcıları için bir temel oluşturacaktır.

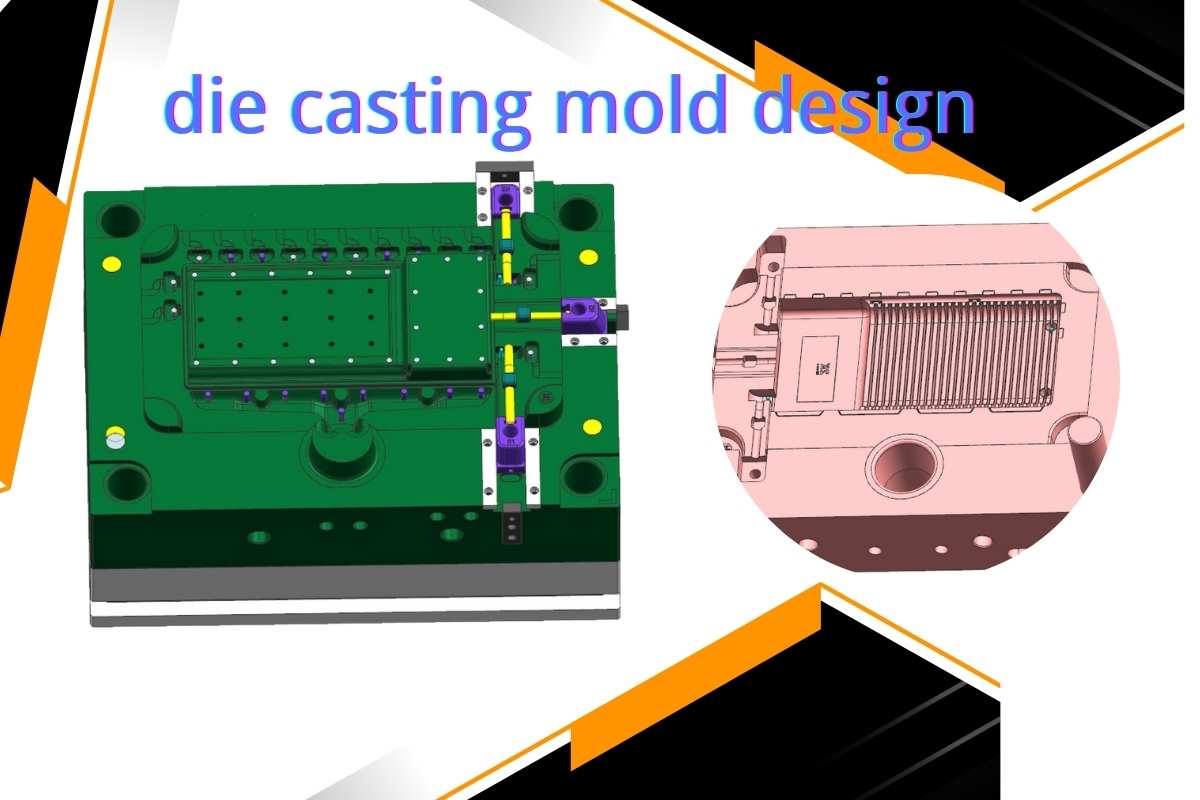

1. Enjeksiyon kapısı ve genel düzen.

- Genellikle enjeksiyon kapısı parçanın en uzun kenarı boyunca yerleştirilecek ve enjeksiyon kapısı silindiri bu kenara en yakın mesafede olacaktır (yolluk normalde boşluğun etrafında bir muz gibi dolaşmayacaktır).

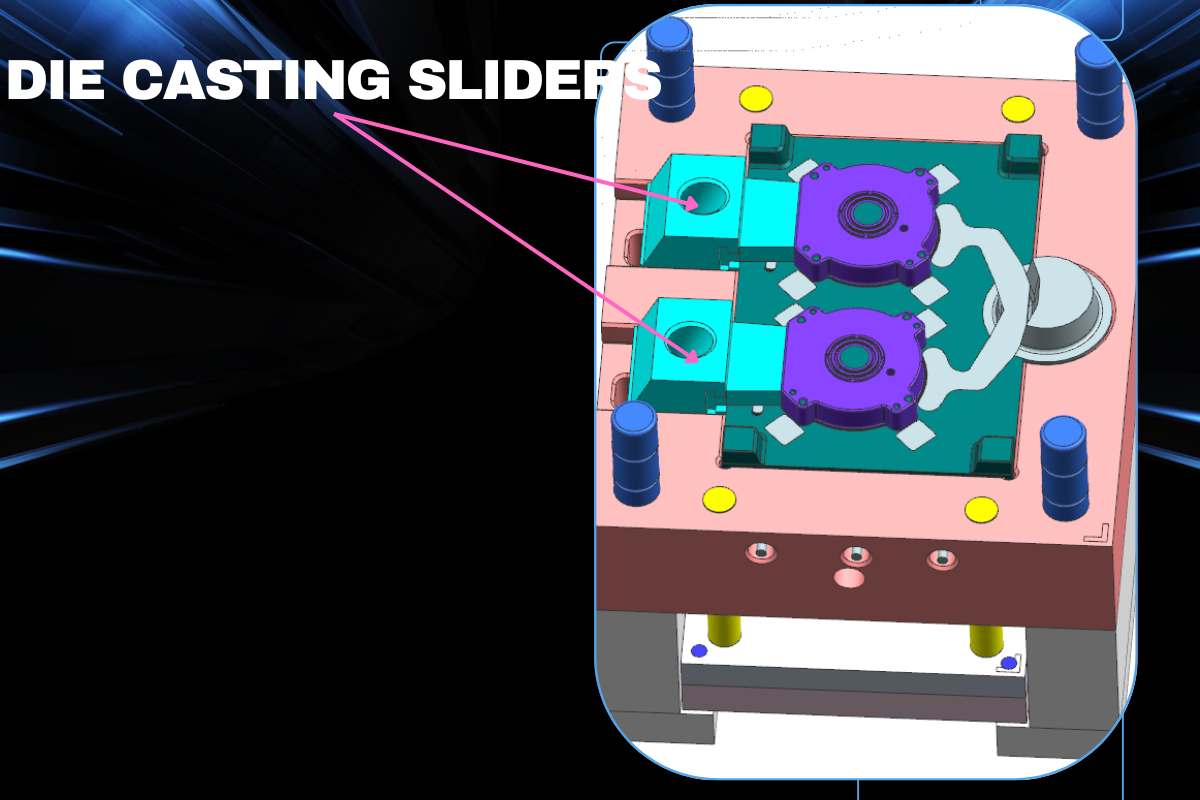

- Sürgü kullanılıyorsa veya enjeksiyon kapağının ya da yollukların yerleşimini etkileyebilecek başka faktörler varsa müşteriye her durumda ne önerdiklerini sorun. Bir çözüm üzerinde anlaşın önce döküm kalıbı tasarımına başlanır. Daha sonra genel düzen neredeyse tüm kalıplar için uygun olacaktır.

2. Boşluk kenarları ile kesici uç kenarları arasındaki mesafe.

- Normal durumlar için, daha büyük sürgülere sahip basınçlı döküm kalıpları veya "derin" parçalar hariç, 60-80 mm mesafeyi kullanın. Üst sınır "daha büyük" parçalar için, alt sınır ise daha küçük parçalar için kullanılır.

- Daha büyük sürgülere sahip basınçlı döküm kalıpları için mesafe, özellikle sürgü tarafından sağa ve sola doğru iki taraf söz konusu olduğunda 90-100 mm'ye kadar çıkabilir.

- Gerçekten derin parçalar için mesafe 100 mm'den büyük olabilir, ancak bu durumda basınçlı döküm kalıp tasarımına başlamadan önce müşteriden tavsiye istemeliyiz.

- Gerçekten küçük parçalar için minimum 50 mm mesafe kullanılır.

- Enjeksiyon silindirine doğru olan taraf için mesafe diğer taraflarla aynıdır, ancak bunun üzerine yaklaşık 10-15 mm.

3. Boşluklar arasındaki mesafe.

- Çoğu durumda genellikle 60-80 mm'lik bir mesafe kullanılır.

- Gerçekten küçük parçalar için minimum 45-50 mm mesafe kullanılır.

- Gerçekten derin parçalar için mesafe genellikle 80 mm'den daha büyüktür, ancak o zaman müşteriden tavsiye istemeli veya onlara önerilerimizi sunmalıyız.

- Yolluk boşlukların arasında olduğu durumlarda mesafe, yolluk olmadan mesafenin ne olacağına ek olarak 30-40 mm artacaktır.

4. Ek parçanın kenarı ile kalıp tabanının kenarı arasındaki mesafe.

- Genel olarak (normal durumlar için) kılavuz, enjeksiyon kalıplama için kullanılanla aynı mesafeyi kullanmaktır (parça büyük sürgü gerektirmediği sürece). Buna daha büyük parçalar, daha derin parçalar ve daha küçük sürgü gerektiren parçalar dahildir. Bu, çoğu basınçlı döküm kalıbı için 60-90 mm'lik bir mesafenin uygun olduğu anlamına gelir.

- Büyük hidrolik sürgülere sahip basınçlı döküm kalıpları için mesafeyi normal mesafeye ek olarak 50-200 mm artırmaya ihtiyaç vardır (enjeksiyon kalıplama için gerekenden daha fazla). Ancak, bu gibi durumlarda müşteriden tavsiye istemeli veya tasarım önerimizi sunmalı ve müşteriden onay istemeliyiz. Bir soru da, kalıbın sadece sağ veya sol tarafında büyük bir sürgü kullanılması durumunda basınçlı döküm kalıbının ne kadar asimetrik olabileceğidir.

5. A/B plakalarının ve kesici uçların kalınlığı.

- Hem kesici uçlar hem de A/B plakaları için kalınlık esas olarak öngörülen alan tarafından kontrol edilir. Genel bir kural olarak, basınçlı döküm kalıpları tasarlanırken aşağıdaki tabloda belirtilen kalınlıklar kullanılacaktır. Öngörülen alanlar cm cinsinden belirtilmiştir2. Büyük projeksiyon alanları veya derin döküm kalıpları için müşteriden tavsiye istenmesi veya müşteri seçimi için bazı öneriler sunulması önerilir.

|

Öngörülen alan (cm2) |

Kesici uç kenarı ile A/B plakasının arka tarafı arasındaki kalınlık |

Boşluk kenarı ile kesici uç kenarının arka tarafı arasındaki kalınlık |

||

|

A plakası |

B plakası |

Insert-A |

Insert-B |

|

|

1-100 |

35-40 |

40-45 |

35-40 |

38-40 |

|

100-300 |

40-60 |

45-70 |

40-45 |

40-45 |

|

300-600 |

60-80 |

70-100 |

45-50 |

45-55 |

|

600-1000 |

80-110 |

100-130 |

50-60 |

55-65 |

|

1000-1500 |

110-140 |

130-160 |

60-65 |

65-70 |

|

>1500 |

≥140 |

≥160 |

≥65 |

≥70 |

Basınçlı Döküm Kalıp Tasarımı Kontrol Listesi

Aşağıda kalıp döküm kalıp tasarım kontrol listemiz bulunmaktadır, her bir kalıp döküm kalıbı için, kalıp imalatından önce aşağıdaki maddeleri tek tek kontrol edeceğiz:

Döküm çizimi:

- Ürün büzülmesi: Kalıp tasarımına büzülme oranını eklediğimizden emin olun

- Ürün oranının 1:1 olup olmadığını kontrol edin ve müşterinin 2D çizim toplam boyutuyla kontrol edin.

- Çekim açılarının doğru şekilde eklenip eklenmediğini kontrol edin.

- Müşterinin 2D ürün çizimlerine göre 3D toleransları kontrol edin ve ayarlayın (sıkı tolerans varsa)

- Çizimi okuyun ve müşterinin 2D çizimindeki bilgi istemlerini kontrol edin.

- Döküm parçası çiziminin en son sürüm olduğunu iki kez kontrol edin

- Yarıçap tüm konumlara eklenebiliyorsa ve boyut 2D döküm çiziminde gösterildiği gibi olması gerekiyorsa yapın.

Kalıp tabanı:

- Kalıp tabanının manuel olarak düzeltilmesi gerektiğinde, LKM standardına uygun olup olmadığı (ters kalıp döküm kalıbı, ön veya arka kalıpta yay plakaları ve itme plakalı kalıp tabanı vb. varsa özellikle dikkatli olunmalıdır).

- Kalıp tabanı kılavuz sisteminin müşteri gereksinimlerine göre tasarlandığından emin olun. Gereksinim yoksa LKM kılavuz sistemi ile takip edebiliriz.

- Kalıp tabanı kılavuz sütunlarının boyutu, özellikle büyük basınçlı döküm kalıpları için 40-50MM'yi geçmemelidir.

- Kalıp tabanı kılavuz ayağının uzunluğu, B plakasının yüksekliğinden yalnızca 20-30 mm daha uzun olabilir (B plakasından 20-30 mm geçin).

- Kalıp tabanındaki kare destek çubuğunun her tarafta olması ve destek çubuğunun alt plakaya sabitlenmesi gerekir.

- Ejektör kılavuz sistemi için grafit kılavuz burç kullanılması gerekir (ejektör plakalarında grafit kılavuz burç).

- İtici pimlerin alt plakasının altına durdurma pimlerinin eklenmesi gerekir. Temel olarak, her ejektör piminin altında durdurma pimi olduğundan emin olmak gerekir.

- Kalıp tabanının etrafına, minimum boyut 40X25mm olacak şekilde, pry bar çentiği eklenmelidir.

- Kalıp tabanının dört tarafında da kaldırma delikleri olduğundan emin olun.

- Sabitleme yarısını kaldırırken ve kalıp döküm kalıbının yarısını hareket ettirirken, her bir yarım kalıbı tek başına merkezde kaldırdığınızdan emin olmanız gerekir.

- Basınçlı döküm kalıbı üzerinde kilitleme bloğu olması gerekir

Basınçlı döküm kalıp yapısı:

- Müşterinin yapısal önerileri olduğunda, müşterinin planı tercih edilir.

- Sürgü hareket mesafesinin yeterli olduğundan emin olun.

- Tüm kalıp seti için basınçlı döküm kalıp açma adımlarının uygun olup olmadığını iki kez kontrol edin (özellikle karmaşık yapılarda dikkatli olun).

- Soğutma kanallarının boyutu müşterinin isteğine göredir.

- Soğutma kanallarının vida dişi boyutu müşterinin standartlarına göre olmalı ve basınçlı döküm kalıp çiziminde işaretlenmelidir.

- Nakavt pozisyonu, kalıp deneme makinesinin yanı sıra müşterinin makinesiyle de eşleşmelidir.

- Yolluk kovanı müşteri gereksinimlerine göre boyutlandırılır, toleransların işaretlenmesi gerekir ve basınçlı döküm makinesine uyması gerekir.

BOM listesi:

- Kalıp çekirdeği, boşluğu ve sürgüleri için mevcut çelik ile tasarlanıp tasarlanmadığını kontrol edin ve sertlik müşteri gereksinimlerine göre olmalıdır.

- Sürgüler ve çekirdekler arasında sertlik farkı olmalıdır.

- Kalıp bileşenleri müşteri gereksinimlerine, HASCO, DME veya belirtilen diğer takım bileşenlerine göre olmalıdır.

- Tüm bileşenlerin kalitesinin doğru olduğundan emin olun.

Summrize'de:

Basınçlı döküm kalıp tasarımı yüksek kaliteli kalıp döküm kalıbı yapmak için kilit bir noktadır, yanlış tasarım kalıp döküm kalıbını çok hızlı kıracak veya hatta kalıp deneme aşamasında kırılacaktır, eğer bir kalıp döküm kalıbı ve döküm parçaları yapması gereken bir kalıp döküm projeniz varsa, profesyonel bir kalıp döküm takım üreticisi bulmanızı öneririz, eğer kalıp döküm üreticisiyseniz ve kalıp döküm kalıp tasarımı arıyorsanız, o zaman profesyonel bir kalıp döküm kalıp üreticisi de bulmanızı öneririz, çünkü bu kalıp döküm takım üreticileri tasarım ve imalat kalıplarında profesyoneldir.

Sakıncası yoksa, bizimle iletişime geçebilir ve kalıp döküm projenizi bize gönderebilirsiniz, referansınız için size bir fiyat teklif edeceğiz.

Çin'deki en iyi 10 alüminyum döküm üreticisinden biriyiz, özel döküm kalıpları, döküm parçaları, işleme parçaları, prototipleme parçaları, yüzey bitirme, parlatma, montaj ve teslimat hizmetleri sunuyoruz.![]()

0 Yorum