Keşfi hassas döküm tarihi 1838 yılına kadar uzanmaktadır. İlk olarak baskı endüstrisinde kullanılmıştır. İlk kalıp döküm lisansı 1849 yılında verilmiştir. Bilim adamları birkaç yıl sonra küçük bir baskı makinesi inşa ettiler. Bu makine elle çalıştırılıyordu. Hassas basınçlı döküme yönelik eğilim her geçen gün artmaktadır. Hassas basınçlı döküm işlemi son derece hassas, karmaşık şekiller yaratır. Bu nedenle, bu makalede hassas basınçlı döküm sürecine, avantajlarına ve dezavantajlarına ışık tutacağız.

Hassas basınçlı döküm nedir?

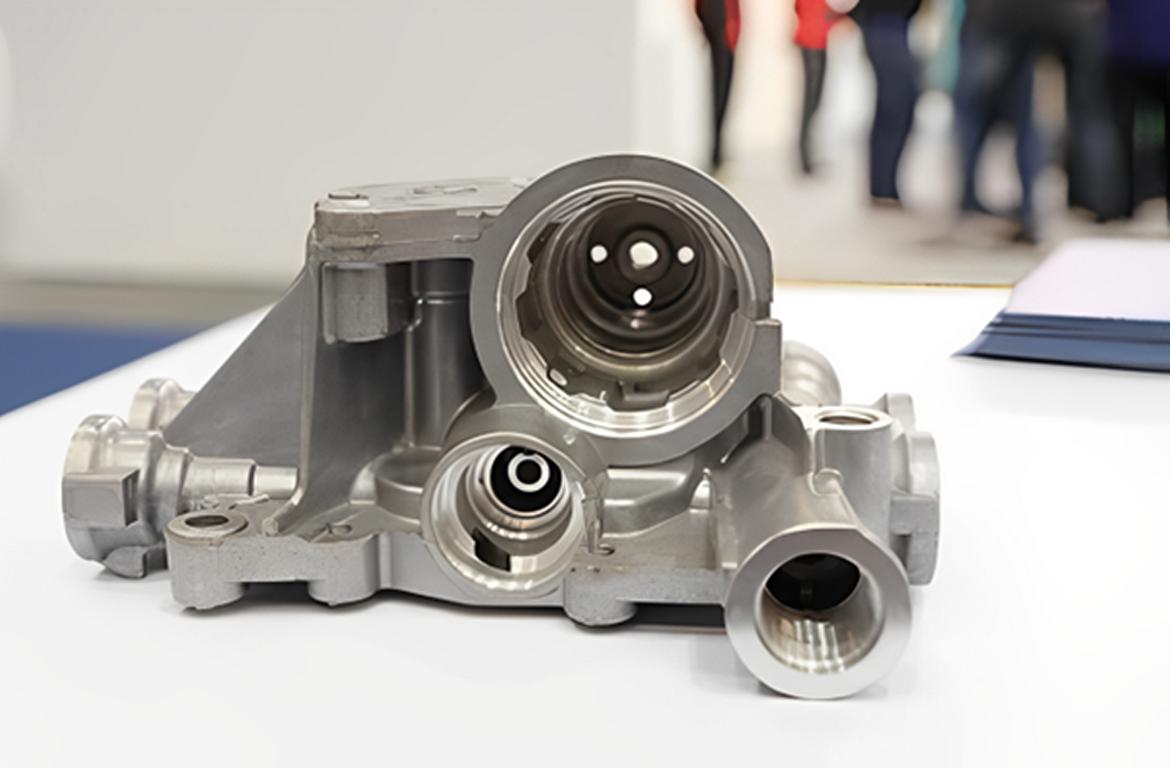

Hassas Basınçlı döküm, son derece hassas ve kesin bir üretim sürecidir. Erimiş metali bir kalıp veya kalıba zorlar. Bu şekilde metalin istenen şeklini veya tasarımını oluşturur. Hassas basınçlı döküm, basınçlı dökümün bir alt türüdür. Yüksek kaliteli metaller yapmak için gelişmiş teknolojiler kullanır. Dahası, karmaşık geometrilere sahip metaller üretir. Düşük ila orta hacimde ihtiyaç duyulan parçaları inşa eder.

Çin Hassas Basınçlı Dökümün Tüm Süreci:

Artık hassas basınçlı döküm yöntemine aşinasınız. Adım adım prosedürün tamamını merak edeceksiniz. Tüm ayrıntılarını tartışarak merakınızı giderelim. Hassas basınçlı döküm sürecinin tamamı çeşitli adımlardan oluşur. Bu adımlar şunlardır: istenen bir modelin oluşturulması, kalıp oluşumu, doğru metalin seçilmesi, metalin eritilmesi, metalin enjekte edilmesi ve katılaştırılması ve son olarak istenen metalin çıkarılması. Şuraya git hassas CNC işleme Sayfa.

1. İstediğiniz deseni oluşturun.

İlk adım, istediğiniz ürünün boyutlarını ölçmektir. Daha sonra balmumu için tasarım yapın. Tasarım, nihai ürününüzle aynı desene sahip olmalıdır. Tasarım bir metal enjeksiyon kalıbı kullanılarak oluşturulur.

2. Kalıp Oluşumu

Şimdi nihai ürünümüzün kalıbını kopyaladık. Bir sonraki adım bir kalıp veya kalıp oluşturmaktır. Gerekli boyutlara göre olmalıdır. Kalıp oluşumu için CNC işlemeyi kullanın. Kalıbın veya kalıp dökümünün gereksinimleri karşıladığından emin olun. Ek olarak, kalıpta kusur olmamalıdır.

3.Malzeme Seçimi

Kalıp oluşturduktan sonra, metal ürünler yapmak için uygun bir malzeme seçin. Bu amaçla metal alaşımları kullanın. Seçmeden önce metalin dayanıklılığını ve gücünü göz önünde bulundurun. Uygun erime noktasına sahip bir metal seçin.

4. Metalin Eritilmesi

Şimdi bir sonraki adım metali eritmektir. Bu nedenle metali bir fırında ısıtın. Metali eritmek için bir indüksiyonlu eritme makinesi de kullanabiliriz. Metali eritmek için ideal sıcaklık 500°F ile 3000°F arasındadır.

5. Metalin katılaşması

Metali erittikten sonra kalıba dökün. Erimiş metali enjekte etmek için hassas bir kalıp döküm makinesi kullanabiliriz. Metalin kalıbı tamamen ve eşit şekilde doldurduğundan emin olun. Bundan sonra metalin soğumasını bekleyin. Soğuduktan sonra katılaşacaktır.

6. Metalin Çıkarılması

Katılaşmadan sonra, istenen metal parça neredeyse hazırdır. Kalıptan çıkarın. Metal parçayı çıkardıktan sonra temizleyin. Bu, metaldeki fazla malzemeyi temizleyecektir. Ayrıca, kirleri de ortadan kaldıracaktır.

7. İstenilen Metalin İşlenmesi:

Şimdi metal başarıyla çıkarıldı. Pürüzsüz bir metal yüzey sağlamak için ek işlemler gerçekleştirin. Yüksek kaliteli bir ürün elde etmek için metali taşlayabilir veya parlatabilirsiniz. Ayrıca, parlak bir metal dokusu için yüzey kaplamaları da uygulayabilirsiniz.

Hassas kalıp döküm için yaygın olarak kullanılan malzemeler nelerdir?

İşte hassas basınçlı döküm için yaygın olarak kullanılan bazı malzemeler:

| Malzeme | Alaşımlar | Özellikler | Tipik Uygulamalar |

| Alüminyum Alaşımları | A380, A360, A413, ADC12 | Hafif, iyi korozyon direnci, yüksek termal ve elektrik iletkenliği, iyi mekanik özellikler | Otomotiv parçaları, havacılık ve uzay bileşenleri, elektronik muhafazalar |

| Çinko Alaşımları | Zamak 2, Zamak 3, Zamak 5, ZA-8, ZA-27 | Yüksek süneklik, mükemmel darbe dayanımı, ince duvarlı parçalar için iyi, düşük erime noktası | Donanım, otomotiv parçaları, elektrikli bileşenler |

| Magnezyum Alaşımları | AZ91D, AM60, AS41 | Çok hafif, iyi mukavemet/ağırlık oranı, mükemmel işlenebilirlik | Havacılık ve uzay bileşenleri, otomotiv parçaları, elektronik cihazlar |

| Bakır Alaşımları | Pirinç (C85700, C85800), Bronz (C90300, C90500) | Yüksek mukavemet, iyi aşınma direnci, mükemmel elektrik iletkenliği | Elektrik bağlantıları, sıhhi tesisat bileşenleri, dekoratif parçalar |

| Kurşun Alaşımları | Kurşun-Antimon, Kurşun-Kalay | İyi korozyon direnci, yüksek yoğunluk, döküm kolaylığı | Radyasyon kalkanı, akü terminalleri, küçük bileşenler |

| Kalay Alaşımları | Kalay-Bronz, Kalay-Çinko | İyi korozyon direnci, düşük erime noktası, iyi akışkanlık | Rulmanlar, burçlar, gıda kapları, dekoratif parçalar |

| Silikon Alaşımları | Silumin (Al-Si alaşımları), Mg-Si alaşımları | Geliştirilmiş akışkanlık, iyileştirilmiş aşınma direnci, iyi mekanik özellikler | Otomotiv parçaları, endüstriyel makineler, elektronik muhafazalar |

Hassas Basınçlı Döküm için Etkili Tasarım İpuçları

Öyleyse, hassas kalıp dökümü için tasarım ipuçlarını tartışalım. Bunlar, bu süreci nasıl daha etkili ve verimli hale getirebileceğimizi anlamamıza yardımcı olacaktır.

| Tasarım İpuçları | İpuçları | Nedenler |

| Düzgün Duvar Kalınlığı | Parça boyunca tutarlı kalınlığı koruyun. | İç gerilimleri azaltır, eğilme gibi kusurları en aza indirir ve eşit soğutma sağlar. |

| Taslak Açıları | Kalıp açıklığının yönüne paralel yüzeylere çekme açıları (1-3 derece) ekleyin. | Kalıptan kolayca çıkarılmasını kolaylaştırır, aşınmayı azaltır ve hasarı önler. |

| Fileto ve Yarıçaplar | Keskin kenarlara ve köşelere filetolar ve radyuslar ekleyin. | Malzeme akışını artırır, gerilim yoğunlaşmalarını azaltır ve çatlamayı önler. |

| Kaburgalar ve Patronlar | Takviye için ince nervürler ve montaj noktaları için çıkıntılar kullanın. | Hacim eklemeden mukavemet sağlar, büzülme kusurlarını önler ve malzeme kullanımını azaltır. |

| Doğru Havalandırma ve Taşma | Yeterli havalandırma ve taşma kanalları için tasarım yapın. | Gaz gözenekliliğini önler, tam dolum sağlar ve büzülme gibi kusurları azaltır. |

| Toleranslar ve İşleme Payları | Gerçekçi toleranslar ve işleme payları belirleyin. | Döküm sürecindeki varyasyonlara izin verir ve döküm sonrası işlemede kritik boyutları sağlar. |

| Ayırma Çizgisi Yerleştirme | Stratejik olarak yerleştirilmiş bir ayırma çizgisi ile tasarlayın. | Parlamayı en aza indirir, kalıp tasarımını basitleştirir ve temiz fırlatma sağlar. |

| Yüzey İşleminde Dikkat Edilecek Hususlar | Gerekli yüzey kaplamalarını erkenden belirtin. | İkincil işlemleri azaltarak finiş gereksinimlerini karşılamak için kalıp tasarımına yardımcı olur. |

| Alttan Kesmelerden Kaçınma | Alttan kesiksiz parçalar tasarlayın veya kayar maçalar/kaldırıcılar kullanın. | Kalıp tasarımını ve çalışmasını basitleştirerek maliyeti ve karmaşıklığı azaltır. |

| Malzeme Seçimi | Mekanik özellikleri ve uygulamayı göz önünde bulundurarak uygun alaşımları seçin. | Nihai parçanın performans gereksinimlerini ve uygulama uygunluğunu karşılamasını sağlar. |

Hassas Basınçlı Döküm Prosesinin Avantajları

Hassas döküm, hassas basınçlı dökümün bir diğer adıdır. Artık hassas basınçlı dökümün adım adım tüm sürecini biliyorsunuz. Şimdi bu sürecin avantajlarını açıklayalım.

1. Hassas Metal Parçalar

Adından da anlaşılacağı gibi, bu işlem hassas metal parçalar üretir. Bu, metalin tam spesifikasyonları karşıladığı anlamına gelir. Doğru şekil ve boyutlara sahiptir. Gelişmiş araçlar ve tekniklerle elde edilir. Bu araçlar kesin şekillerin üretilmesini sağlar.

2. Karmaşık Geometri

Hassas basınçlı döküm karmaşık geometrileri kolayca oluşturabilir. Karmaşık şekiller oluşturmak için çok kızaklı kalıplar, maçalar ve kesici uçlar gibi teknikler kullanır. Ayrıca tutarlı ve yüksek kaliteli metal üretimi sağlar. Metallerin büyük ölçekli üretiminde bile kalite aynı kalır.

3. İyi Yüzey İşlemi

Hassas döküm, metal yüzeyinin parlatılmasına olanak tanır. Böylece metal pürüzsüz bir yüzey kaplaması elde eder. Ayrıca, kontrollü döküm kusurları en aza indirir. Benzer şekilde, optimize edilmiş metal akışı türbülansı azaltır. Böylece metalin düzgün bir şekilde doldurulmasını sağlar. Sonuç olarak, nihai ürün cilalı ve parlak olur.

4. Bütçe Dostu

Hassas basınçlı döküm bütçe dostu bir seçenektir. Daha az atık malzeme ortaya çıkarır. Üretim maliyetlerini düşürür. Ayrıca, ek işlemlere olan ihtiyacı en aza indirir. Böylece, ek işleme ve montaj ihtiyacının azalması maliyeti daha da düşürür.

5. Korozyona Dirençli

Hassas basınçlı döküm sıkı tolerans sağlar. Sıkı tolerans, tüm parçaların birbirine mükemmel şekilde uyması anlamına gelir. Daha az gözenek vardır. Sonuç olarak, korozyona karşı daha az savunmasız alan vardır. Ayrıca, krom veya nikel kaplama gibi korozyona dayanıklı kaplamaların uygulanmasına olanak tanır. Böylece korozyona dayanıklı metaller üretilir.

6. Çevre Dostu

Modern kalıp döküm makineleri enerjiyi verimli bir şekilde kullanır. Dahası, metal alaşımlarının geri dönüşümünü sağlar. Süreç ayrıca daha az atık malzeme üretir. Genel olarak, çevre dostu bir süreçtir.

7. Hızlı Üretim Oranları

Hassas basınçlı döküm kısa sürede büyük miktarda metal üretir. Gelişmiş makineler hızlı üretim sağlar. Dahası, modern teknikler hızlı üretimin kaliteden ödün vermemesini sağlar.

8. Esneklik

Hassas basınçlı döküm esnek bir süreçtir. Çeşitli metal türlerini destekler. Alüminyum, magnezyum, çinko veya bakır olabilir. Hassas basınçlı döküm, farklı özelliklere sahip parçalar üretir. Böylece, farklı elektrik iletkenliğine ve korozyon direncine sahip metaller üretir.

Hassas Basınçlı Dökümün Dezavantajları

Hiçbir şey tamamen iyi ya da tamamen kötü değildir. Bu çok ünlü bir sözdür. Her şeyin hem olumlu hem de olumsuz yönleri olduğu anlamına gelir. Hassas basınçlı dökümün olumsuz yönlerinden bahsedelim.

1. Hava Ceplerinin Oluşumu

Hava cepleri metaldeki küçük boşluklar veya oyuklardır. Hava sürüklenmesi nedeniyle oluşurlar. Hava ceplerinin oluşumu büyük bir zorluktur. Metal yoğunluğunu azaltabilir. Ayrıca, sıvı sızıntısı riskini artırabilir. Böylece prosesin verimliliğini azaltır. Vakumlu döküm ve basınçlı döküm hava ceplerini azaltabilir.

2. Bakım

Döküm parçalar ek işlem gerektirebilir. İşleme veya taşlama, sürece önemli maliyetler ekleyebilir. Ayrıca, basınçlı döküm ekipmanının düzenli olarak onarılması gerekir. Arızaları önlemek için bu gereklidir. Ayrıca, basınçlı döküm makinelerini çalıştırmak için vasıflı işçiler gereklidir.

3. Küçük Partiler için Pahalıdır:

Hassas basınçlı döküm seri üretim için cep dostu bir süreç olsa da, küçük partiler için maliyetli hale gelebilir.

Hassas Basınçlı Döküm Uygulamaları:

Artık hassas basınçlı dökümün artıları ve eksileri hakkında iyi bir bilgiye sahipsiniz. Şimdi de uygulamalarını açıklayalım. Hassas döküm çeşitli endüstrilerde kullanılmaktadır. Bunlar çoğunlukla otomotiv, havacılık, elektronik, tüketim malları ve imalat endüstrileridir. Karmaşık araç parçaları, tüketim malları ve endüstriyel makineler üretir. Benzer şekilde, implantlar ve cerrahi ekipmanlar üretir. Ayrıca anahtarlar ve elektrikli bileşenler de üretir. Bu da tıp ve elektronik endüstrilerindeki rolünün göz ardı edilemeyeceğini göstermektedir.

Çin Hassas Metal Döküm için Neden ALU Basınçlı Dökümü Seçmelisiniz?

Alüminyum döküm üreticisi Çin Limited döküm parçalarının lider tedarikçisidir. İşte hassas kalıp dökümü seçmeniz için nedenler:

- 20 yıllık pratik deneyim.

- Uygun fiyata mükemmel hizmetler

- Arabalar, bisikletler ve müzik aletleri için özel kalıp döküm parçaları sağlayın.

- Yüksek kaliteli özel ürünler sağlayın.

- 100% Müşteri Memnuniyeti Garantili

Sonuç:

Özetle, hassas metal döküm işlemlerine olan talep her geçen gün artıyor. Modern zamanlarda önemli bir süreçtir. Bir kalıp döküm kategorisidir. Kayıp mum döküm işlemi olarak da bilinir. Hassas döküm sürecinin tamamı birçok adımdan oluşur. Kalıpların hazırlanması, metal alaşımlarının seçimi, metalin eritilmesi, metalin enjekte edilmesi ve katılaştırma bunlardan bazılarıdır. Metallerin büyük ölçekli üretimi gibi birçok avantajı vardır. Karmaşık şekiller üretir. Çevre kirliliğini azaltan sürdürülebilir bir süreçtir.

Ancak bazı dezavantajları da vardır. Hava kapanları ve bakım maliyetleri verimliliğini azaltabilir. Çeşitli endüstrilerde kullanılır. Tıbbi cihazlar ve elektronikler de inşa eder. ALU Die Casting for China, basınçlı döküm konusunda tanınmış bir şirkettir. Bu şirket kalitesi ile ünlüdür. Üstelik aynı zamanda cep dostu bir seçenektir. Hassas çin döküm için tavsiye edilir.

Sıkça Sorulan Sorular:

Q1. Kalıp döküm işlemi ne kadar sürer?

Kalıp döküm işleminin aldığı süre değişir. Farklı malzemeler için farklıdır. Parça boyutuna ve karmaşıklığına bağlıdır.

Q2. Hassas kalıp döküm işleminde hangi malzemeler kullanılabilir?

Bu kalıp döküm işlemi çoğunlukla demir dışı metallerle ilgilenir. Genellikle magnezyum, alüminyum, çinko ve bakırı destekler. Ancak çelik ve titanyum gibi demirli metallerle de başa çıkabilir.

Q3. Hassas basınçlı döküm sırasında hangi kalite kontrol önlemleri uygulanır?

- Kalite kontrol önlemleri, kalıbın tasarımının doğruluğunu içerir.

- Kullanılacak malzemenin türü

- Üretim sürecine dahil olan kritik parametrelerin değerlendirilmesi

- Üretilen bitmiş parçanın incelenmesi

- Kalıplanan parçaların uluslararası kalite standartlarına uygunluğu.

Q4. Hassas basınçlı döküm kullanıldığında diğer yaklaşımlara kıyasla ne tür faydalar elde edilebilir?

Bu hassas kalıp döküm yönteminin üretici için çeşitli avantajları vardır:

- daha az malzeme kullanımı

- daha az ilk işleme gerekliliği

- daha düşük parça başına maliyet sağlayan yüksek tekrarlanabilirlik

0 Yorum