Çinko döküm hatası: çinko gözenekliliği, soğuk kapanmalar, parlama ve eğrilme dahil, mukavemeti ve görünümü etkiler. Bunları önlemek için kontrollü sıcaklık, basınç, kalıp tasarımı ve QA kullanılır. Büyük ölçüde benimsenen üretim süreçlerinden biri çinko basınçlı dökümdür. Karmaşık ve doğru metal bileşenlerin yapılmasını sağlar. Çinko, düşük erime noktasına, iyi korozyon direncine ve mukavemete sahip olduğu için iyi kabul görmektedir. Çinko dökümüne bağımlı olan diğer endüstriler arasında otomotiv, elektronik ve tüketim malları bulunmaktadır.

Ancak, diğer tüm üretim süreçlerinde olduğu gibi çinko basınçlı dökümde de kusurlar ortaya çıkabilir. Tüm bu kusurlar kaliteyi, performansı ve estetiği etkiler. Bunları erken bir aşamada tespit etmek ve çözmek çok önemlidir. Sorun giderme ve kalite güvencesi (QA) bu noktada önemlidir.

Bu makalede, aşağıdakilerde ortaya çıkması muhtemel tüm kusur türlerinin bilgilendirici bir taslağı verilmektedir çi̇nko döküm, sorun giderme ve iyi işleyen kalite güvencesi için bazı ipuçları. Üreticilere ürünlerinin kalitesini artırma, atık minimizasyonu ve verimlilik konularında yardımcı olmaya çalışmaktadır.

Çinko Basınçlı Döküm Yaygın Kusurlar

Faydaları çi̇nko döküm İmalat sanayinde yüksek düzeyde boyutsal kararlılık, mukavemet ve yüksek doğrulukla karmaşık şekiller oluşturma olanakları ile bağlantılı olarak yüksektir. Ancak herhangi bir döküm işlemi gibi, olası kusurlardan yoksun değildir. Kaliteyi artırmak, israfı en aza indirmek ve çinko döküm bileşenlerin güvenilir hizmetini sağlamak için bu kusurları anlamak önemlidir. Nedenleri, belirtileri ve çözümleriyle birlikte en sık görülen kusurlar aşağıda ayrıntılı olarak ele alınmaktadır.

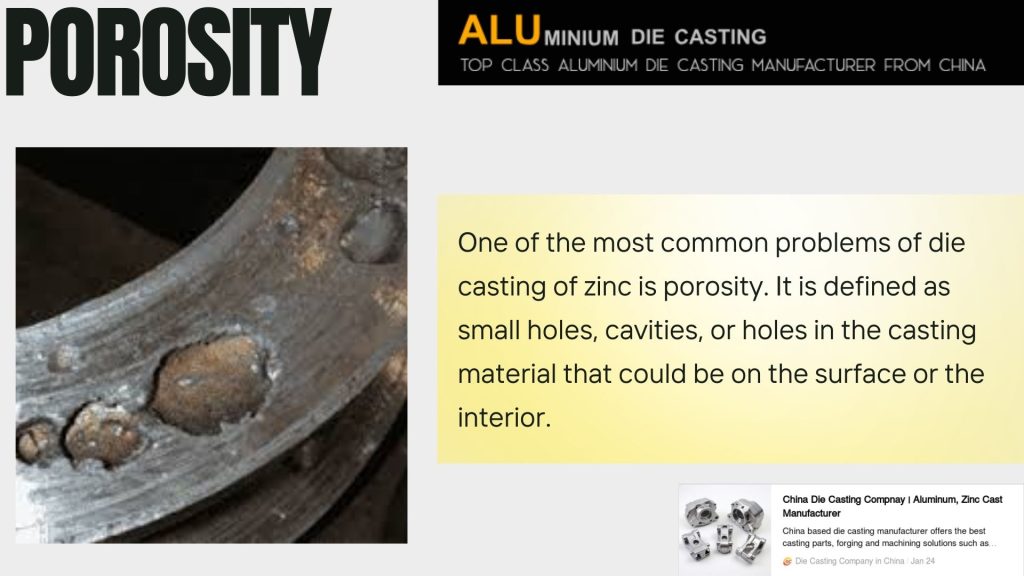

Gözeneklilik

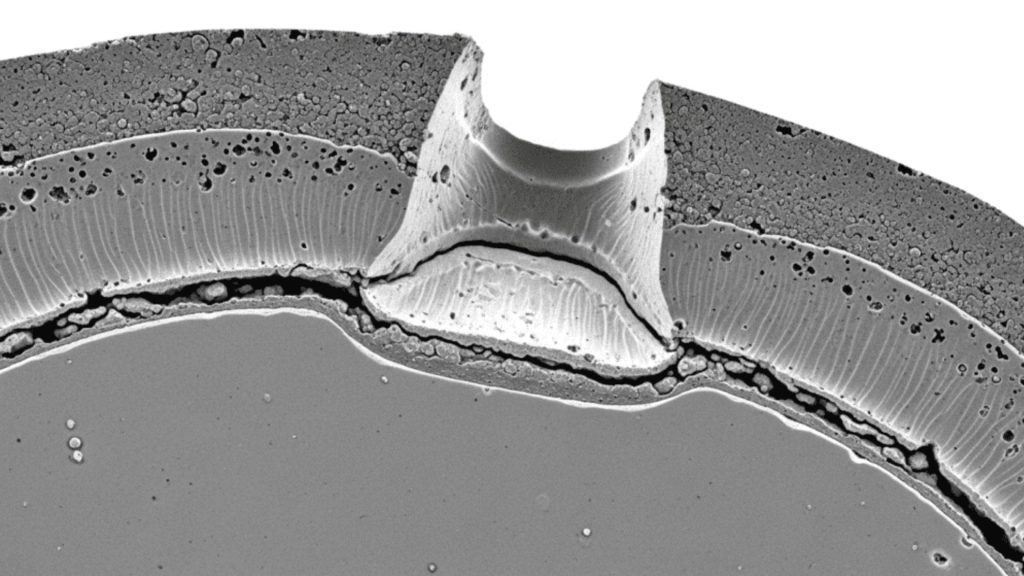

Çinko dökümünde en sık karşılaşılan sorunlardan biri gözenekliliktir. Döküm malzemesinde yüzeyde veya iç kısımda olabilen küçük delikler, boşluklar veya delikler olarak tanımlanır. Gözeneklilik bir bileşenin mukavemetini azaltır, ağırlık taşıma gücünü düşürür ve sıvı ile ilgili yapılarda sıvı sızıntısına yol açabilir.

Sebepler:

- Metal enjekte edilirken kalıpta sıkışan hava.

- Hızlı soğutma veya uygun olmayan gazlı havalandırma.

- Enjeksiyon sırasında erimiş çinkonun çok fazla türbülansa girmesi.

- Alaşımın zehirlenmesi veya kirlenmesi.

İşaretler:

- Yüzeyde küçük delikler.

- Stresli ve zayıf kısımlar.

- Asimetrik yoğunluk X-ışını veya ultrasonik kullanılarak görülür.

Önleyici Tedbirler:

- Sıkışan havanın dışarı çıkmasını sağlamak için havalandırma kalıpları.

- Türbülansı azaltmak için düzenlenmiş enjeksiyon hızı.

- Yüksek saflıkta alaşımların kullanımı

- Katılaşma: Katılaşmayı yavaşlatmak için kalıpların ön ısıtılması.

Soğuk Kapaklar

Soğuk kapaklar, iki erimiş çinko akımı bir araya geldiğinde ve kaynaşmayı başaramadığında oluşur. Bu durum görünür bir dikiş bırakarak estetiğe ve yapısal bütünlüğe zarar verir.

Sebepler:

- Erken katılaşmaya yol açan düşük metal sıcaklığı.

- Yavaş enjeksiyon hızı

- Kalıpların kötü tasarımı veya zayıf akış veya havalandırma kanalları.

- Kancalar, dar duvarlar veya hareketi engelleyen diğer karmaşık geometriler.

İşaretler:

- Akış hatlarında çizgi oluşumları veya çatlaklar.

- Daha düşük mekanik bütünlük.

- Başarısızlığa karşı savunmasız olan bölgeler.

Önleyici Tedbirler:

- Erimiş metali optimum sıcaklıkta tutun.

- İyi bir akış elde etmek için enjeksiyon hızını artırın.

- Ölü bölgeleri ve keskin kenarları en aza indirmek için kalıp tasarımlarını geliştirin.

- Parçanın duvarının düzgün olduğundan emin olun.

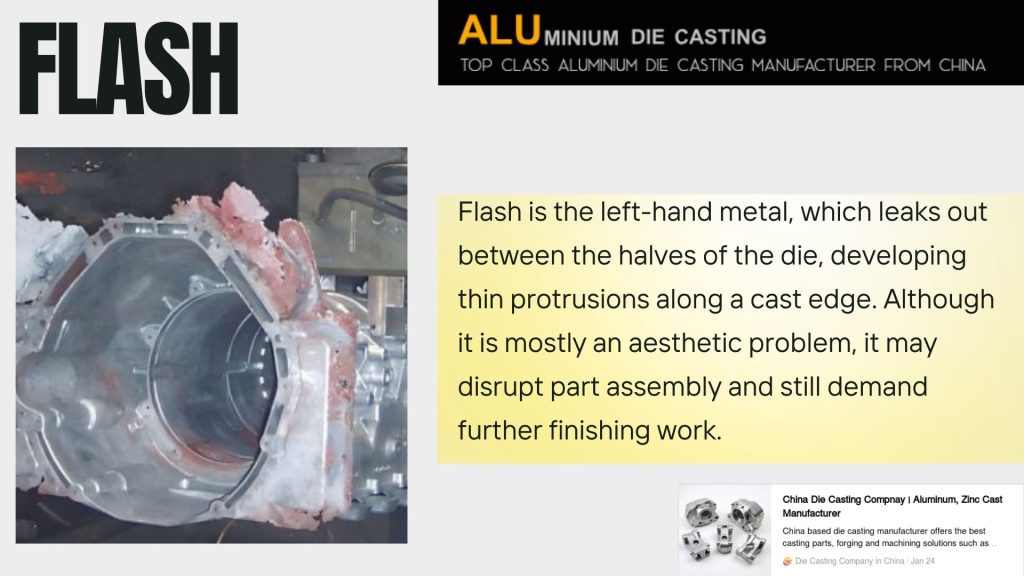

Flaş

Flaş, kalıbın yarıları arasından dışarı sızan ve döküm kenarı boyunca ince çıkıntılar oluşturan sol metaldir. Çoğunlukla estetik bir sorun olmasına rağmen, parça montajını bozabilir ve yine de daha fazla bitirme işi gerektirebilir.

Sebepler:

- Aşınmış veya yanlış hizalanmış kalıplar

- Cerrahi aşırı enjeksiyon basıncı.

- Çok fazla erimiş metal

- Gevşek kalıp sıkıştırma

İşaretler:

- İnce kenarlar veya çıkıntılı ayırma çizgileri.

- Düzensiz veya pürüzlü yüzeyler

- Elle düzeltilmesi veya işlenmesi gereken bileşenler.

Önleyici Tedbirler:

- Kalıpların sık sık revizyonu.

- Enjeksiyon basıncını ve metal hacmini optimize edin.

- Düzgün kalıp sıkıştırması sağlayın.

Çarpıtma veya Bozulma

Çarpılma, soğutma işleminin ardından parçalarda meydana gelen ve yanlış hizalama veya boyutsal hatalar yaratan bir deformasyondur. Bu kusur, montajlarda sınırlı alanlara sahip bileşenlerde zorunludur.

Sebepler:

- Kalın ve ince parçaların soğutulmasındaki eşitsizlikler.

- Etkin olmayan kalıp tasarımı veya termal iletkenlik.

- Kalıptan hatalı biçimlendirilmiş çıkarma.

- Yönetilemeyen iç gerilimler.

İşaretler:

- Bükülmüş veya eğilmiş parçalar

- Çizgi dışı delikler veya özellikler.

- Düzgün oturmayan bileşenler.

Önleyici Tedbirler:

- Kesit kalınlığının mümkün olduğunca fazla olduğundan emin olun.

- Soğutma sistemlerini ve kalıp tasarımını kolaylaştırın.

- Fırlatmayı azaltmak için uygun stres azaltma önlemleri kullanılmalıdır.

- Gerilim giderici parçaların dökümü (gerekli olduğu yerlerde).

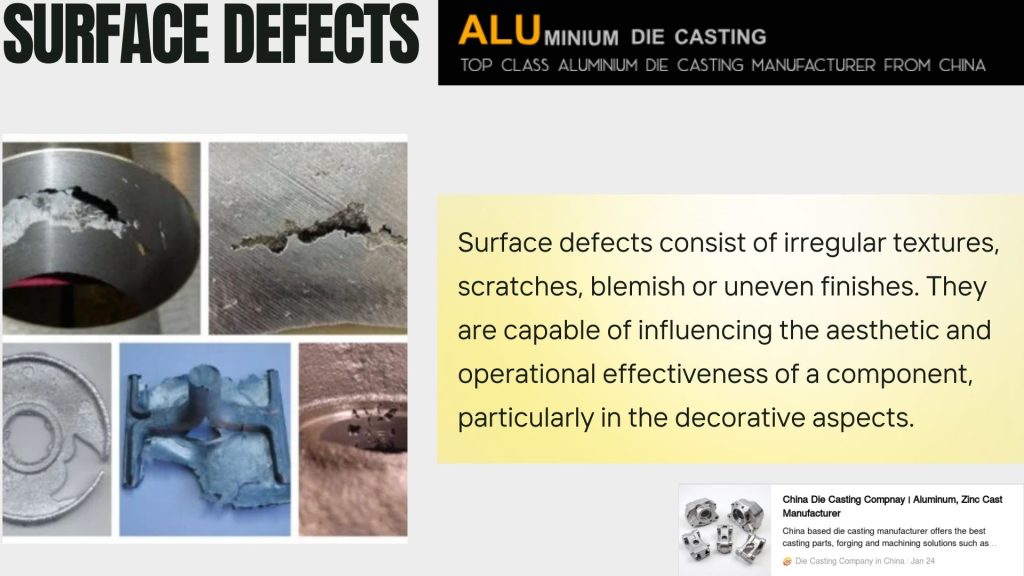

Yüzey Kusurları

Yüzey kusurları düzensiz dokular, çizikler, lekeler veya pürüzlü yüzeylerden oluşur. Bunlar, özellikle dekoratif açıdan bir bileşenin estetik ve operasyonel etkinliğini etkileyebilir.

Sebepler:

- Hasarlı veya aşınmış kalıp yüzeyleri

- Kirlenmiş erimiş çinko

- Kalıpların yeterince serbest bırakılmaması veya yağlanmaması.

- Döküm sonrası süreçlerde yanlış kullanım.

İşaretler:

- Pürüzlü veya mat yüzey lekeleri.

- Tutarsız yüzey

- Kaplama veya kaplamada zorluk.

Önleyici Tedbirler:

- Kalıplar düzenli olarak parlatılmalı ve bakımları yapılmalıdır.

- Temiz ve iyi çinko alaşımları kullandığınızdan emin olun.

- Uygun kalıp ayırıcı maddeler kullanın.

- İşlem sonrası sırasında parçaların taşınması.

Ek Kusurlar

Aşağıdakilerde bulunabilecek diğer kusurlar çi̇nko döküm lavabolar, az doldurma veya işlem sonrası bozulma içerir.

- Lavabolar: Çöküntüler, eşit olmayan soğuma ve büzülme sonucunda kalın parçalarda oluşan çöküntülerdir.

- Eksik Doldurma: Bu, erimiş metalin kalıbın tüm parçalarını doldurmamasından kaynaklanan bir durumdur ve yanlış yolluk tasarımı veya düşük enjeksiyon basıncından kaynaklanır.

- İşlem Sonrası Çarpıtma: Parçalar işleme sürecinde, ısıl işlemde veya son işlemde eğrilebilir.

Önleyici Tedbirler:

- Eşit kalınlıktaki tasarım parçalarını düzleştirin.

- Tam dolum elde etmek için geçit ve havalandırmayı en üst düzeye çıkarın.

- Soğutma hızını ve sonraki işleme yöntemlerini düzenleyin.

Tablo 1: Çinko Basınçlı Döküm Kusurları - Nedenleri, Belirtileri ve Önleyici Tedbirler

| Kusur | Neden / Parametre | İşaret / Ölçüm | Önleyici Tedbirler |

| Gözeneklilik | Sıkışmış hava, türbülans, alaşım kirlilikleri | Gözenekler: 0,1-2 mm; X-ışını/ultrasonik ile tespit edilir | Kalıp havalandırma: Ø0,2-0,5 mm, enjeksiyon hızı: 0,5-1 m/s, alaşım ≥99,9% saflık |

| Soğuk Kapaklar | Düşük sıcaklık (390-400°C), yavaş enjeksiyon (≤0,5 m/s) | Görünür dikiş, zayıf: <80% gerilme mukavemeti | Erimiş Zn 420-440°C, enjeksiyon 0,8-1,2 m/s, düzgün duvarlar 1,0-3,0 mm |

| Flaş | Aşınmış/yanlış hizalanmış kalıp, basınç >80 MPa | Çıkıntılı kenarlar 0,1-0,5 mm | Kalıp hizalaması ±0,05 mm, basınç 60-75 MPa |

| Çarpıtma / Bozulma | Eşit olmayan soğutma, ince/kalın duvarlar | Yanlış hizalama ±0,2 mm, bükülme ≤1 mm | Duvar kalınlığı 1,0-3,0 mm, soğutma ΔT ≤10°C, gerilim azaltma |

| Yüzey Kusurları | Kirli alaşım, kalıp aşınması | Pürüzlülük Ra >1,6 µm | Kalıp cilası Ra <0,8 µm, temiz alaşım, kalıp ayırma |

| Lavabolar / Alttan Dolum | Kalın kesit, düşük basınç | Çöküntüler 0,2-1 mm | Tek tip duvar 1-3 mm, enjeksiyon basıncı 60-75 MPa |

| İşlem Sonrası Çarpıtma | İşleme ısısı ΔT >20°C | Bükülmüş ≤1 mm | Kontrollü işleme sıcaklığı, kademeli soğutma |

Çinko Basınçlı Döküm Sorun Giderme

Çinko basınçlı döküme sorunlu bir yaklaşım, etkili sorun gidermenin temel unsuru olarak kullanılmak üzere dikkatli gözlem, test ve süreç modifikasyonunun sentezini gerektirir. Kusurların erken tespiti aynı zamanda israfı en aza indirir ve kaliteli ve güvenilir parçalar sağlar. Aşağıda listelenen teknikler, olağan döküm sorunlarının nasıl tespit edileceği ve giderileceği konusunda adım adım bir kılavuz sunmaktadır.

Küfü İnceleyin

Basınçlı dökümün kalitesi kalıba dayanır. Parlama, eğrilme ve boyutsal yanlışlıkları içeren kusurların yaygın nedenleri aşınmış, çatlamış veya yanlış hizalanmış kalıplardan kaynaklanır. Kalıpları aşağıdakiler için düzenli olarak inceleyin:

- Kalıp yüzeyi aşınma veya çukurlaşma belirtileri gösterir.

- Ayrılma çizgileri Çatlaklar veya hasar.

- Kalıp yarımlarının yanlış hizalanması

Temizlik ve yağlama gereklidir. Harcanmamış kalıntılar / yetersiz yağlayıcı pürüzlü döküm yüzeylerine, yapışmalara veya çiziklere yol açabilir. Rutin bir bakım planının kullanılması, kalıpların iyi durumda tutulmasını sağlamanın yanı sıra kısa bir süre sonra ortaya çıkmalarını önlemeye yardımcı olacaktır.

Metal Sıcaklığını İzleme

Erimiş çinko sıcaklığını düşük tutmak önemlidir. Çinko alaşımları ısıya duyarlıdır:

- Düşük sıcaklık: Eksik doluma, soğuk kapanmalara ve eksik füzyona yol açacaktır.

- Yüksek sıcaklık: Oksidasyonu, gözenekliliği ve olası yüzey kusurlarını artırır.

Kalibre edilmiş termokupllar veya pirometreler izlenerek sıcaklığa çok dikkat edilmelidir ve genellikle 390 ila 450 o C arasında bir sıcaklıkta tutulur. İstikrarlı akış, en aza indirilmiş kusurlar ve kalıpların daha uzun ömürlü olması sürekli izleme ile sağlanır.

Kontrol Enjeksiyonunun Basıncı ve Hızı.

Erimiş çinkonun akışı, dolumu ve katılaşması enjeksiyon parametrelerinden doğrudan etkilenir. Kötü koşullar türbülansa, hava tutulmasına veya eşit soğutma olmamasına yol açabilir. En iyi uygulamalar şunları içerir:

- Kalıbın her parçasında metalin düzgün geçişini sağlamak için enjeksiyon hızının değiştirilmesi.

- Karmaşık şekilleri parlama olmadan doldurmak için basıncı kontrol etme yeteneği.

- Karmaşık geometrilerde rampalı/aşamalı enjeksiyon uygulaması.

Makine ayarlarının sık sık kontrol edilmesi ve çeşitli parça tasarımlarında kullanılacak en iyi parametrelerin kaydedilmesi, tutarlılığı sağlamanın ve deneme yanılma değişikliklerini ortadan kaldırmanın bir yoludur.

Havalandırmayı İyileştirin

Gözenekliliğin ve soğuk kapanmaların en önemli nedenlerinden biri sıkışan hava ve gazlardır. İyi bir havalandırma metalin düzgün akışını ve kalıpların tam olarak doldurulmasını garanti eder. Teknikler şunları içerir:

- Çalışma başına tıkalı olmadıklarından emin olmak için havalandırma deliklerinin kontrol edilmesi.

- Yoğun veya karmaşık özellikler gibi sıkışması muhtemel bölgelere ek havalandırma delikleri takılması.

- Gaz kaçışını kolaylaştırmak ve parlamayı önlemek için optimize edilmiş havalandırma derinliği ve genişliğine sahiptir.

- Artan havalandırma, parça yoğunluğunu artırır ve pahalı yeniden işleme işlemlerini en aza indirir.

Soğutmayı Optimize Edin

Homojen soğutmanın olmaması çarpılma, bozulma ve iç gerilmelere neden olur. Etkili soğutma şunları gerektirir:

- Kalıp boyunca eşit soğutma fırsatları.

- Parça tasarımında ani kalınlık değişiminin ortadan kaldırılması.

- Deformasyonu önlemek için soğutmanın ardından kontrollü fırlatma ile elde edilir.

Soğutma davranışını tahmin ederek ve üretim süresinden ve hurdadan tasarruf ederek üretimden önce kalıpların tasarımını simülasyonla optimize etmek için kullanılabilir.

Test ve Analiz

Kusurlar erken tespit edilir ve büyük arızaları önlemek için önleyici tedbirler alınır. Yöntemler şunları içerir:

- Görsel kontrol: Yüzeydeki parlama veya pürüzlülük gibi kusurları tespit etmek için.

- X-ışını veya ultrasonik: Bu, gözeneklilik veya boşluklar gibi iç kusurları tespit etmek için yapılır.

- Boyutsal ölçüm: Parçaların toleransı.

Hata modelleri de analiz edilerek kök nedenler hakkında fikir sahibi olunabilir ve bu da sıcaklık düzenlemesi, kalıp yönetimi veya enjeksiyon koşullarında belirli düzeltici önlemler almak için kullanılabilir.

Kurulum Süreci Dokümantasyonu ve Geri Bildirim.

Gözlemlerin, ortamların ve kusur modellerinin kaydedilmesi sürekli iyileştirme için gereklidir. Enjeksiyon parametrelerinin, kalıp koşullarının ve kusurların dokümantasyonu bir günlük tutmada faydalıdır:

- Yinelenen sorunları belirleyin

- Optimum üretim çalışmalarını normalleştirin.

- Operatörleri önleme yöntemleri konusunda eğitin.

Operatörler, mühendisler ve kalite denetçileri arasındaki zamanında geri bildirim, sorunların zamanında tespit edilmesini ve en az arıza süresi ve hurda ile çözülmesini sağlayacaktır.

Çinko Basınçlı Dökümün işlenmesi ve montajındaki kusurlar

Çinko bileşenler, basınçlı dökümden sonra işleme ve montajda hala kusurlu olabilir. Bu sorunlar uyum, işlevsellik ve kaliteyi etkileyebilir.

İşleme Hataları

Keskin kenarlar ve çapaklar kesme veya delme işlemi sırasında bulunabilir ve montajı engeller veya yüzeyleri tahrip eder. Boyutsal yanlışlıklar, bileşenler toleranslara uymadığında meydana gelir; bu da normalde eğilme veya makine hatasının bir sonucudur. Çizikler veya çukurlar, parçaların kalitesini düşürebilecek ve kaplamaları etkileyebilecek yüzeylere örnektir.

Montaj Hataları

Yanlış hizalama, parçaların uyumsuzluğunun tipik bir örneğidir ve boşluklara veya gerilime neden olur. Dişlerin hasar görmesi bağlantı elemanlarının montajını zorlaştırır ve bağlantıları zayıflatır. Bileşenler yanlış şekilde birbirine kenetlendiğinde, özellikle kırılgan dökümlerde stres çatlakları oluşabilir.

Önleme

Çarpıklık veya kusurları belirlemek için işlemeden önce dökümleri kontrol edin. Keskin nesnelerle çalışın ve makineleri düzenli tutun. Montaj sırasında uygun hizalama ve tork kullanılmalıdır. Hataların azaltılması, operatörlerin en iyi uygulamaları nasıl ele alacakları ve uygulayacakları konusunda eğitilmesiyle de sağlanır.

Kalite Güvence İpuçları

Sürekli kalite, organize kalite güvence süreçlerine ihtiyaç duyar. İşte bazı pratik ipuçları:

Prosedürleri Standartlaştırın

Metal eritme ve parçaların fırlatılmasından başlayarak tüm aşamaları kaydedin. Stok süreçleri, insan kaynaklı varyasyon ve hataları en aza indirir.

Tablo 2: Sorun Giderme ve QA Parametreleri

| QA Odağı | Parametre / Değer | Araç / Teknik | Fayda |

| Kalıp Sıcaklığı | 150-200°C | Termokupl | Düzgün akış, soğuk kapanmaları önler |

| Erimiş Zn Sıcaklığı | 420-440°C | Pirometre | Gözenekliliği ve yüzey kusurlarını en aza indirin |

| Enjeksiyon Basıncı | 60-75 MPa | Basınçlı döküm makinesi | Parlamayı önleyin, tam dolum sağlayın |

| Enjeksiyon Hızı | 0,8-1,2 m/s | Makine kontrolü | Soğuk kapanmaları ve türbülansı önleyin |

| Havalandırma Boyutu | Ø0,2-0,5 mm | Kalıp akış kontrolü | Gözenekliliği azaltın, uygun gaz kaçışı |

| Duvar Kalınlığı | 1-3 mm | CAD / CMM | Lavaboları, eğilmeleri en aza indirin |

| Yüzey Pürüzlülüğü | Ra <0,8 µm | Profilometre | Pürüzsüz yüzey, kolay kaplama/kaplama |

| Soğutma ΔT | ≤10°C | Sıcaklık sensörleri | Bükülme ve iç gerilimi azaltın |

| Teftiş | 100% görsel, X-ray nokta kontrolü | X-ışını, ultrasonik, kumpas | Erken hata tespiti, hurda azaltma |

Yüksek Kaliteli Hammaddeler Kullanın

Çinko alaşımlarının eksikliği gözenekliliğe, inklüzyonlara ve kötü yüzey kalitesine yol açabilir. Sadece sertifikalı tedarikçiler ve malzemeler kullanılmalıdır.

Ölümleri Koruyun

Bakım, kalıpların ömrünü uzatır ve kusurları en aza indirir. Aşınmayı, çatlakları ve hizalamayı kontrol edin. Parlatmak ve yağlamak gereklidir.

Süreç Parametrelerini İzleme

Metalin sıcaklığını, enjeksiyon hızını ve sıcaklık oranını izleyin. Küçük değişiklikler büyük kusurlara yol açabilir. Mümkün olan her yerde otomatik izleme kullanılabilir.

Denetimlerde Kontrol Noktaları Kurun.

Tamamlanmadan önce, fırlatmadan sonra ve sevk edilmeden önce bileşenleri çeşitli seviyelerde kontrol edin. Erken tespit alanları hurda ve yeniden işlemeyi en aza indirir.

Eğitim Personeli

Profesyonel operatörler olası sorunları hızlı bir şekilde tespit edebilir. Basınçlı döküm yöntemleri, güvenlik ve kalite güvencesi konularında sürekli eğitim verin.

Sürekli İyileştirme Kültürünü Benimseyin

Süreçleri daha iyi hale getirmek için denetim geri bildirimi alın. Kusur eğilimlerini belirleyin ve kalıpları, malzemeleri veya proses parametrelerini değiştirin.

Basınçlı döküm hatalarını önleme yolları

Basınçlı döküm hataları, parçaların kalitesi, üretim sürecinin verimliliği ve maliyet üzerinde önemli bir etkiye sahip olabilir. Üreticiler en iyi uygulama tasarımı, kurulumu ve üretimi yoluyla gözeneklilik, soğuk kapanma, parlama, eğrilme, g ve yüzey kusurları gibi önlemlerle hataları en aza indirebilir. Bu sorunlar, pratik olmaya yardımcı olan aşağıdaki ipuçları aracılığıyla en aza indirilir.

Başarılı Kusur Kontrolü

Sistematik bir kusur izleme sistemi, kalitenin sürekli olmasını sağlamak için önemlidir. Kusurların niceliksel olarak izlenmesi, üreticilerin eğilimleri ve sorunlu alanları erken bir aşamada tespit etmesini sağlar. İstatistiksel Süreç Kontrolü (SPC), otomatik optik denetim, X-ray veya ultrasonik testler yüzey ve iç kusurları tanımlamak için kullanılabilecek tekniklerdir. Düzeltici faaliyetlere öncelik vermek için her sorunun ciddiyet ve sıklık açısından ölçüldüğü bir kusur derecelendirme sistemi kullanılır. Sürekli denetim, küçük bir kalite sorununun kontrolden çıkmayacağı, hurda maliyetlerinin en aza indirileceği, işlem sonrası geri kazanımın en aza indirileceği ve atıkların azaltılacağı anlamına gelecektir.

Doğru Duvar Kalınlığı

Uygun et kalınlığı, eşit soğutma, yapısal stabilite ve kusurlardan kaçınmak için çok önemlidir. Daha kesin olmak gerekirse, çinko dökümler yaklaşık 1,0 mm kalınlıkta en iyisidir, alüminyum bileşenler ise daha yaygın olarak 1,5 ila 2,5 mm kalınlığındadır. Tekdüzelik büzülme, eğrilme, çökme ve gözeneklilik olasılıklarını en aza indirecektir. Duvar kalınlığındaki veya köşelerdeki ani değişimler gerilim yoğunlaşmalarına neden olabilir ve metalin düzgün akışını yavaşlatarak soğuk kapanmalara veya kısmi dolmaya neden olabilir. Geçişler tasarımcılar tarafından filetolar veya radyüslerle yapılmalı ve dökümün güvenilirliğini artırmak için kademeli bir kalınlık değişimine sahip olmalıdır.

Öngörülebilir Dolum Süresi

Kontrollü dolum, kalıbın türbülans ve ön katılaşma olmadan etkili bir şekilde doldurulduğundan emin olmak için kullanılır. PQ 2 veya kalıp akışı simülasyon yazılımının hesaplanmasıyla mühendisler enjeksiyon hızını, basıncını ve dolum süresini optimize edebileceklerdir. Doğrulanabilir akış, soğuk kapanma, kısmi filtreleme veya yerel gözeneklilik gibi kusurları en aza indirir ve ortadan kaldırır. Aşamalar halinde enjeksiyon yaparak, yani dolum döngüsüyle birlikte hızı kademeli olarak artırarak, karmaşık geometriler veya çok boşluklu kalıplar kullanıldığında türbülans ve homojen katılaşma önlenebilir.

Optimal Metal Akış Kalıpları

Düzgün ve kontrollü bir metal akışı sağlamak için doğru bir yolluk ve yolluk sistemi tasarlanmalıdır. Doğru akış türbülansı, havanın hapsolmasını ve tüm kalıp boşluklarının dolmasını azaltmaya yardımcı olur. Kapılar önce kalın parçalara ve en son ince parçalara beslenmeli ve keskin köşelerden veya çıkmazlardan kaçınılmalıdır. Havalandırma sistemleri ve taşma kuyuları, gazların yüzey lekeleri oluşturmadan boşaltılmasına yardımcı olur. Düzgün tasarlanmış bir akış modeli döküm yoğunluğunu artırır, iç kusurları en aza indirir ve ayrıca boyutsal doğruluğa sahiptir.

Uygun Kalıp Sıcaklığı Ayarı

Doğru kalıp sıcaklıkları, homojen soğutma, metallerin düzgün akışı ve boyutların sağlanması açısından önemlidir. Enjeksiyondan önce kalıbın önceden ısıtılması termal şok ve erken katılaşmanın önlenmesine yardımcı olurken, soğutma hatlarının eşit dağılımı eğilme ve bozulmanın önlenmesine yardımcı olur. Kalıp sıcaklıklarını izlemek için kullanılan termokupllar veya otomatik sensörler, üretim sürecinde gerçek zamanlı ayarlamalar yapmak için kullanılabilir. Yeterli sıcaklık kontrolü soğuk kapanmaları, yüzey kusurlarını ve iç gerilmeleri en aza indirir ve döngü süresinin yanı sıra tek tip parça kalitesini de en üst düzeye çıkarır.

GC Hassas Kalıba Giriş

GC Precision Mould Co., Ltd. özel kalıp döküm ve yüksek kaliteli metal parçalarla uğraşan dev bir hassas üreticidir. Şirketin merkezi Çin'in Dongguan kentindedir ve alüminyum, çinko ve magnezyum döküm, plastik enjeksiyon kalıplama ve hassas CNC işleme açısından dünya endüstrilerine 20 yılı aşkın bir hizmet geçmişine sahiptir. Kalıp tasarımı ve prototiplemeden yüzey bitirme ve montaja kadar sofistike üretim tesislerine sahip olan GC Hassas Kalıp, ISO ve IATF sertifikasyonuyla desteklenen yüksek kalite kontrolü ve müşterileri memnun etme ve onlara en iyi teslimatı sunma arzusuyla eksiksiz bir hizmet sunmaktadır. (aludiecasting.com)

Sonuç

Çinko basınçlı döküm ekonomik bir üretim prosedürüdür. Bununla birlikte, süreçler sıkı bir şekilde düzenlenmediğinde hatalar tipiktir.

İlk adım, gözeneklilik, soğuk kapanma, parlama, eğrilme ve yüzey gibi tipik kusurların bilinmesidir. Ardından, havalandırma optimizasyonu, sıcaklık kontrolü ve kalıp denetimi gibi sorun giderme yöntemlerinin yardımıyla sorunlar çözülür.

Son olarak, rutin uygulamalar, kalıp bakımı, parça denetimi, süreçlerin izlenmesi ve personel eğitimi ve gelişimi gibi güçlü kalite kontrol önlemleri, yüksek kaliteli parçaları garanti eder.

Kusur giderme ve sağlam kalite güvence kombinasyonu sayesinde üreticiler israfı en aza indirebilir, maliyet tasarrufu sağlayabilir ve güvenilir, uzun ömürlü çinko döküm bileşenler sağlayabilir.

Bugün kaliteye yapılan yatırım, yarın yüksek kaliteli ürünleri garanti edecektir.

SSS

GC Precise Mould'un çalıştığı malzemeler nelerdir?

GC Precision Mould alüminyum, çinko ve magnezyum döküm ile ilgilenmektedir. Ayrıca, çeşitli endüstriler için yüksek kaliteli bileşenler yapmamızı sağlayan hassas plastik enjeksiyon kalıplama ve CNC işlemeye sahibiz.

Hangi sektörlere hizmet veriyorsunuz?

Müşterilerimiz otomotiv, havacılık, elektronik, tıbbi cihazlar ve makine gibi çeşitli sektörlerde yer almaktadır. Uzmanlaştığımız hassas kalıplar ve karmaşık parçalar, prototipleme ve seri üretim ihtiyaçlarını karşılayabilir.

GC Precision Mould özel tasarım ile ilgilenebilecek mi?

Evet, kalıp tasarımı, prototip ve fiili üretim dahil olmak üzere eksiksiz özel tasarım çözümler sunuyoruz. Ekibimiz, parçaların doğru özelliklere ve uygun kaliteye sahip olduğundan emin olmak için müşterilerle yakın koordinasyon içinde çalışır.

GC Precision Mould'un faaliyet gösterdiği kalite standartlarından bazıları nelerdir?

Üretim sürecinde kalitemizi koruyor ve ISO ve IATF standartlarına yanıt veriyoruz. Kusursuz bileşenler, X-ray ve boyutsal analiz gibi sofistike denetim prosedürleri ile garanti edilmektedir.

Basınçlı döküm dışındaki diğer hizmetler nelerdir?

Ayrıca basınçlı döküm, kalıp tasarımı, CNC işleme, yüzey bitirme, montaj ve işlem sonrası hizmetleri de sunuyoruz. Bu çok yönlü yaklaşım, kullanıma hazır yüksek kaliteli bir nihai ürünü garanti edecektir.

0 Yorum