Basınçlı döküm, modern endüstrilerde kullanılan süreçlerden biridir. Üreticilerin son derece karmaşık metal parçaları çok hassas ve güvenilir bir şekilde üretmelerini sağlar. Diğer birçok basınçlı döküm malzemesi arasında, Çinko ve alüminyum en yaygın kullanılan basınçlı döküm malzemeleridir. Malzemelerin her birinin avantajları ve dezavantajları vardır.

Doğru malzemenin seçimi çok önemli bir karardır. Ürünlerin performansı, maliyeti, dayanıklılığı ve üretim verimliliği üzerinde etkisi vardır. Bu makalede çinko basınçlı döküm ve alüminyum basınçlı döküm hakkında bir karşılaştırma sunulmaktadır. Özellikleri, güçlü ve zayıf yönleri, uygulamaları ve fiyatları açıklanmaktadır.

Basınçlı Döküm Nedir?

Basınçlı döküm bir metal şekillendirme işlemini ifade eder. Erimiş metal yüksek basınç altındadır ve sertleştirilmiş çelik bir kalıba zorlanır. Metal boşluğa dökülür ve metal mümkün olan en kısa sürede sertleşir. Kalıp daha sonra açılır ve halihazırda tamamlanmış olan parça çıkarılır.

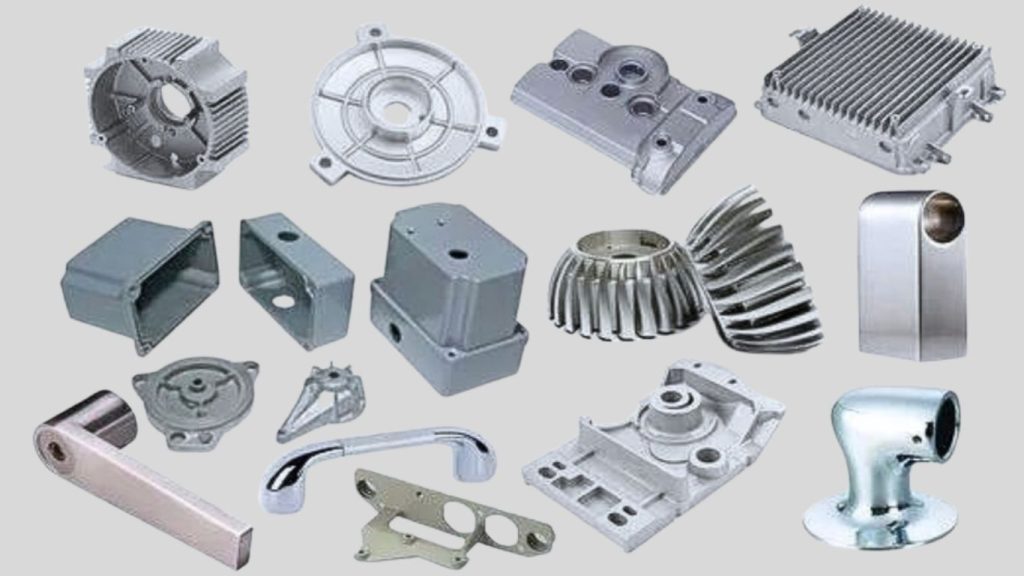

Bu, seri üretim talebinin olduğu yerlerde en uygun süreçtir. Boyut ve yüzeylerde pürüzsüz bir yüzey ile standartlaştırılmış kalite ve doğruluk sunar. Otomotiv, elektronik, endüstriyel makineler, tıbbi cihazlar ve tüketici ürünlerinde basınçlı döküm uygulaması vardır.

Çinko Basınçlı Döküme Genel Bakış

Bir metalin, tipik olarak çinkonun ısıtıldığı ve balmumu dolu bir kalıba döküldüğü bir işlemdir. Çinko döküm, metalleri şekillendirmek için doğru bir prosedürdür. Sertleştirilmiş çelik bir kalıba yüksek basınçta erimiş çinko alaşımı enjeksiyonunu içeren bir süreçtir. Normalde bu basınç 700-4.000 psi (5-28Mpa) arasında değişir. Bu, boşluğun doldurulmasını ve yeniden üretimin çok detaylı olmasını sağlayan basınçtır.

Kalıp erimiş haldedir ve metali yüksek oranda katılaştırır. Kalıp katılaştıktan sonra kalıbın açılması gerçekleştirilir ve parçanın fırlatılması tamamlanır. Bileşenlerinin çoğu daha fazla veya çok az işleme gerektirmez.

Çinko Alaşımları ile Basınçlı Döküm

Çinko basınçlı döküm esas olarak yüksek saflıkta Çinko alaşımları ile ilgilenir. Çinko yüzdesi normalde 90-95%'dir. Diğer bileşim alüminyum, magnezyum ve bakırdan oluşur.

Çinko basınçlı döküm alaşımları normalde aşağıdaki tiplerdedir:

- Zamak 2 - Sertlik ve mukavemet: Yüksek.

- Zamak 3 - Boyutsal kararlılık ve yüzey kalitesi yüksektir.

- Zamak 5 - Zamak 3'ünkinden daha üstün bir güce sahiptir.

- ZA-8, ZA-12 ve ZA-27 - Binada daha fazla alüminyum var.

Bunlardan sadece biri, Zamak 3, dengesi nedeniyle küresel çinko döküm üretiminin yaklaşık 70%'sine sahiptir.

Erime Noktası ve Enerji Tasarrufu

Çinko alaşımları çok düşük bir erime noktasına sahiptir; yani yaklaşık 380-390 °C. Bu, yaklaşık 660 °C'de eriyecek olan alüminyum alaşımlarından çok daha düşüktür.

Düşük ergitme sıcaklığı, döküm işlemi sırasında yaklaşık 30-40% enerji kullandığından enerji kullanımı açısından daha ucuzdur. Ayrıca kalıbın termal gerilimini de korur. Sonuç olarak, çinko kalıplar 500000 döngü ve üzerinde olacaktır.

Boyutsal Toleranslar ve Doğruluklar

Çinko basınçlı döküm, yüksek miktarda boyutsal doğruluk ile karakterize edilir. Doğrusal toleranslar genellikle 0,025 mm ila 25 mm uzunluk arasındadır.

Uygulamaların çoğunda, genel parça toleransları herhangi bir son işleme gerek kalmadan +-0,05 mm'den daha aza kadar elde edilebilir. Son derece hassastır ve üretim süresini ve maliyetini azaltır.

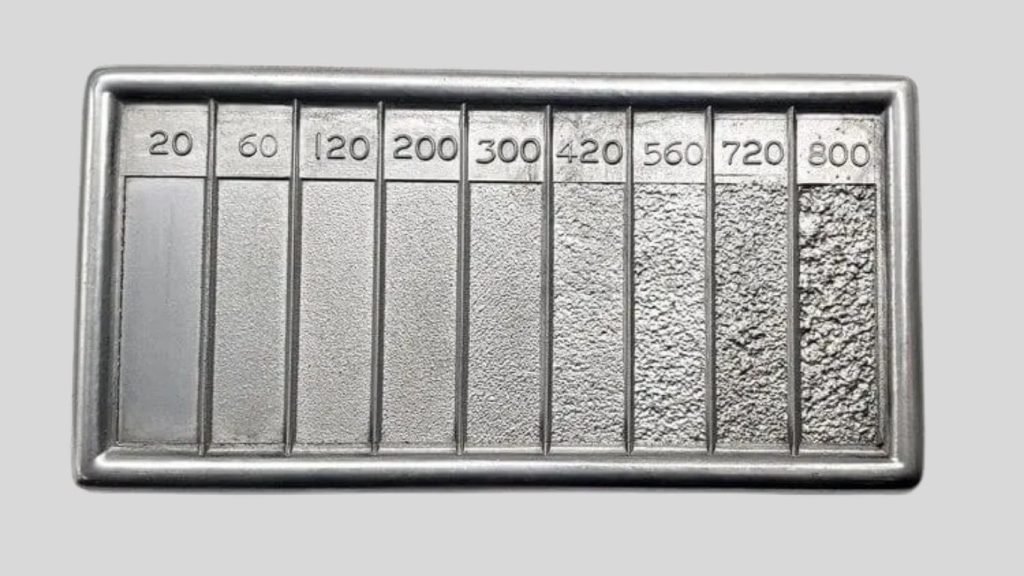

Kaplama, Estetik Kalite ve Yüzey

Çinko döküm ürünler kalıptan çıkarıldığında pürüzsüz bir görünüme sahiptir. Yüzey pürüzlülük değerleri normalde 1,6 -3,2 um aralığındadır.

En yapışkan yüzey işlemleri çinkodur. Krom, nikel ve dekoratif kaplamalarda çinkonun mukavemeti normalde 20 Mpa'nın üzerindedir ve bu mukavemet elektrokaplamanın bağlanma mukavemetine atfedilir.

Çinko Basınçlı Döküm Alaşımlarının Mekanik Özellikleri

Çinko alaşımları parça boyutlarına göre oldukça güçlüdür. Yaygın mekanik özellikleri şunlardır:

- Nihai gerilme mukavemeti: 280-440Mpa

- Akma dayanımı: 210-350 MPa

- Uzama: 7-15%

- Sertlik: 80-120 HB

Bu değerler çinkonun aşınma ve yük taşıyan bileşenlerde kullanılmasını sağlar.

Üretimin Hızı ve Döngüsü

Çinko döküm, hızlı üretim döngülerini teşvik eder. Döngünün ortalama süresi atış başına 5-15 saniyedir.

Bu sayede tek bir çok gözlü kalıp kullanılarak yılda bir milyondan fazla bileşen üretilebilmektedir. Çevrim süresi kısadır ve üretkenliği artırır ve birim maliyeti düşürür.

Bu, ince duvarlı dökümün kullanılmasıyla mümkündür

Çinko alaşımları çok akışkandır. Bu, 0,5 - 0,75 mm kalınlığa kadar ince duvarlı bileşenlere izin verir.

İnce cidarlı dökümde, kompakt tasarımlar yapılabilir ve yapısal bütünlükten ödün vermeden malzeme miktarından tasarruf edilebilir.

Parça Boyutu ve Ağırlık Aralığı

Küçük ila orta ölçekli bileşenler Çinko döküm kullanılarak daha iyi yapılır. Parçaların normal ağırlıkları 5 gram ile 3 kilogram arasında değişir.

Bu boyut aralığı tek tiptir ve karmaşık şekiller oluşturmak için ve önemli miktarda ayrıntıyla uygulanabilir.

Sürdürülebilirlik ve Çevre

Çinko, mekanik özelliklerinde ve 100%'de herhangi bir kayıp olmadan geri dönüştürülebilir. Çinko döküm hurda geri kazanımı yaklaşık olarak 95%'den daha yüksektir.

Çinkonun geri dönüşümü, birincil çinko üretimine kıyasla yaklaşık yüzde 25-30 oranında daha az enerji tüketecektir. Bu da çinko basınçlı dökümü çevre dostu bir üretim ürünü haline getirmektedir.

Çinko Basınçlı Dökümün Zayıf Yönleri

En iyi yöntem olmasına rağmen, çinko basınçlı dökümün sınırlamaları vardır. Çinkonun kütle yoğunluğu 6,6-6,8 g/cm3 olup, bu değer alüminyuma kıyasla iki kattan fazladır.

Çinko alaşımları da düşük ısıya dayanıklıdır. Sabit çalışma sıcaklıklarının 120 °C'nin altındaki sıcaklıklarda olması önerilmelidir. Aşırı sıcaklıklar, uzun süre maruz kalındığında sürünme veya deformasyona neden olabilir.

Çinko Basınçlı Dökümün yaygınlığı

Çinko basınçlı dökümde kullanılır:

- Makine bileşenleri ve hassas dişliler.

- Elektrik için konektörler ve muhafazalar.

- Otomotiv iç parçaları

- Kilitler, menteşeler ve donanım

- Tüketici elektroniği kutuları ve muhafazaları.

Çinkonun kullanım alanları doğruluk, mukavemet ve yüzey kalitesi açısından elverişlidir.

Çinko Basınçlı Dökümün avantajları ve dezavantajları

Çinko Basınçlı Dökümün Faydaları

Yüksek Boyutlu Doğruluk

Çinko dökümler boyutlar konusunda çok hassastır. Çinko alaşımı, 0,6'dan daha az olma eğiliminde olan minimum miktarda katılaşma büzülmesine sahiptir. Bu sayede, 25 mm parça uzunluğu göz önüne alındığında +-0,025 mm gibi yakın toleranslara sahip olmak mümkündür.

İkincil işlemenin sınırlandırılması da yüksek doğrulukla birlikte gelir. Bu da üretim süresini ve maliyetini düşürür.

Üstün Yüzey İşlemi

Çinko dökümler pürüzsüz bir kalıp dışı yüzeye sahiptir. Yüzey pürüzlülüğünün tipik değerleri 1,6 ila 3,2 um'dir.

Çinko ayrıca kaplamalarla çok iyi bağ kurar. Çinko kaplamalı kaplama tipik olarak 20 Mpa'dan daha fazla bir bağlanma mukavemeti içerir. Bu da çinkoyu dekoratif ve fonksiyonel kaplamalar için uygun hale getirir.

Düşük Erime Noktası ve Enerji Tasarrufu

Çinko alaşımlarının ergime sıcaklığı 380 ila 390 °C arasında değişmektedir. Bu, yaklaşık 660 C'de eriyen alüminyum alaşımlarının erime sıcaklığının yaklaşık yüzde 40'ıdır.

Düşük erime sıcaklığı yüzde 30-40 oranında güç tüketecektir. Kalıplardaki termal yorgunluğu daha da azaltarak 500.000-100.000 döngüye indirir.

Minik Boyutlu Parçaların Yüksek Mekanik Dayanımı

Minyatür tasarımlarda çinko alaşımları oldukça güçlüdür. Yaygın mekanik özellikleri şunlardır:

- Nihai gerilme mukavemeti: 280-440Mpa

- Akma dayanımı: 210-350 MPa

- Sertlik: 80-120 HB

Çinkonun bu özellikleri, yük taşıyan ve aşınan parçalarda kullanılmasını sağlar.

Hızlı Üretim Döngüleri

Çinko hızla katılaşır. Normal kalıp döküm çevrim süresi 5-15 saniye/atıştır.

Üretim hızı, kısa döngü süreleri ve tek bir kalıp ile yılda 1 milyon parçanın üzerindedir. Bu da çinkoyu büyük ölçekli üretim için uygun hale getirmektedir.

Daha İyi İnce Cidarlı Döküm

Çinko alaşımları çok akışkandır. Çok düşük duvar kalınlıkları elde edilebilir (0,5-0,75 mm).

İnce duvar özelliği, tasarımların küçük boyutlara indirgenmesini ve mukavemeti azaltmadan malzemeden tasarruf edilmesini sağlar.

Malzeme Kullanımı ve Malzemenin Geri Dönüştürülebilirliği yüksektir

Çinko basınçlı dökümün hurda geri kazanımı 95%'den fazladır. Çinko, mekanik özelliklerinden dolayı 100% geri dönüştürülebilir.

Çinkonun geri dönüşümü, çinkonun birincil üretimi sırasında tüketilen enerjinin yaklaşık 25-30%'sini tüketir.

Çinko Basınçlı Dökümün Dezavantajları

Artırılmış Yoğunluk ve Azaltılmış Kütle

Çinko yaklaşık 6,6-6,8 g/cm3 kütle yoğunluğuna sahiptir. Bu, 2,7 g/cm3 olan Alüminyum yoğunluğundan iki kat daha yüksektir.

Ağır parçalar, havacılık ve elektrikli araçlar gibi ağırlığa duyarlı uygulamalarda kullanılmamalıdır.

Sınırlı Isı Direnci

Çinko alaşımları termal olarak kararlı değildir. Çalışma sıcaklıkları normalde 120 C'nin üzerine çıkmaz.

Çinko bu sıcaklıkta sünebilir ve mukavemetini kaybedebilir. Bu da yüksek sıcaklıklarda kullanımını sınırlar.

Sınırlı Parça Boyutu Aralığı

Küçük ve orta ölçekli parçalar çinko kullanılarak döküm yapılmalıdır. Parça ağırlıkları normal ağırlık olarak 5 gram ile 3 kilogram arasında değişmektedir.

Çok büyük parçaların üretimi, makinelerin ve malzeme kütlesinin sınırlamaları nedeniyle uygun maliyetli değildir.

Uzun Vadeli Sürünme Davranışı

Çinko alaşımlarında sabit yük sürünmesi meydana gelebilir. Uzun vadede akma dayanımının yüzde 30-40'ından daha yüksek gerilmeler sürünme deformasyonu sergiler.

Bu da uzun vadede yapısal uygulamaların uygulanacağı boyutsal stabiliteyi bozabilir.

Azalmış güç/ağırlık oranı

Çinko güçlüdür, ancak güç/ağırlık oranı alüminyuma kıyasla daha azdır. Önemli miktarda daha az ağırlık ile alüminyum kullanılabilir ve aynı derecede güçlüdür.

Bu da çinkoyu hafif yapısal tasarımlar karşısında daha düşük bir rakip haline getirmektedir.

Malzeme Maliyeti Dikkate Alınmalıdır

Çinko alaşımlarının fiyatları genellikle kilogram başına alüminyumdan daha pahalıdır. Azaltılmış işleme, masrafların bir kısmının karşılanmasına yardımcı olsa da, hammadde fiyatlarındaki dalgalanmanın ekonomiyi etkileme şansı vardır.

Maliyet verimliliği, üretim hacminin miktarına ve parçaların karmaşıklığına son derece duyarlıdır.

Alüminyum Dökümüne Giriş

Alüminyum Basınçlı Döküm. Bu, erimiş alüminyumun, yüzeyin sertleşmesini sağlamak için iç kısmına kauçuk dolgulu lastik contalar yerleştirilmiş süper dikdörtgen kalıplara dökülerek döküm yapılması işlemi olarak tanımlanmıştır.

Alüminyum döküm, karmaşık ve hafif elemanların üretiminde kullanılan metallerin üretilmesi süreci olarak tanımlanabilir. Bu süreç, yüksek basınçta erimiş alüminyum alaşımının çelik bir kalıba geçirilmesini gerektirir. Enjeksiyon basıncı, parçaların boyutuna ve karmaşıklığına bağlı olarak genellikle 1.000 ila 20.000 psi (7-140 Mpa) arasında değişir.

Erimiş Alüminyum kalıp boşluğunu hızla doldurur ve katılaşır. Kalıp sertleşir ve bileşen dışarı atılır. Basınçlı döküm çoğunlukla mukavemet ve düşük ağırlık gerektiren orta ve büyük boyutlarda kullanılır.

Alüminyum Döküm Alaşımları

Tipik olarak, alüminyum döküm alüminyum-silikon alaşımları kullanılarak yapılır. Bunlar akışkanlık, mukavemet ve korozyon açısından mükemmel alaşımlardır.

Standart alüminyum döküm alaşımları şunlardır:

- A380 - Makul mukavemet ve dökülebilirliğe sahip en yaygın alaşımdır.

- A383 - İnce duvar bileşeni ve karmaşık bileşen yumuşatılır.

- A360 - Daha iyi süneklik ve korozyon direnci.

- ADC12 - elektronik ve otomobillerde kullanılır.

Silikon konsantrasyonu normalde yüzde 8-12 aralığında olacaktır, bu da onu akışkan hale getirir ve katılaşma sırasında daha az büzülmeye neden olur.

Sıcaklık - Termal ve Erime Özellikleri

Alüminyum alaşımının erime noktası yaklaşık 660-690 C'dir ve bu çinko alaşımlarının erime noktası ile karşılaştırıldığında çok yüksektir. Döküm sırasında daha fazla güç tüketen yüksek bir erime noktasına sahiptir.

Bununla birlikte, alüminyum termal olarak çok iletkendir. En yaygın olan ısıl iletkenlik değerleri 90 ila 155 W/mK arasındadır ve ısı emici olarak kullanmak için en uygun olanı, ısı alıcıları veya elektronik bir muhafaza şeklinde kullanılabilen alüminyumdur.

Boyutsal Toleranslar ve Doğruluklar

Alüminyum dökümün durumu iyidir, ancak çinko kadar sıkı değildir. Normal toleranslar -0.1 - +- 0.2mm/25 mm parça uzunluğudur.

1.0-1.3'ün altı alüminyumun zayıf büzülme sinterlemesidir. Bu durum, hassas özelliklerin kullanımının çoğu durumda ikincil işlemeye tabi olan bir şey olduğu gerçeğini ortaya çıkarmıştır.

Yüzey ve Beton Çekiçleri

Standart 3.2 6.3 um, alüminyum döküm parçaların yüzey pürüzlülüğü çeşitliliğidir. Uygulamaların çoğunda durum böyledir, ancak dekoratif parçalarda son işlem daha fazla yapılabilir.

Alüminyum kaplama eloksal tekniği ile elde edilebilir ve kaplama veya toz kaplama da eloksal tekniği ile elde edilebilir. Sfero alüminyum üstün korozyon ve sertliğe sahiptir.

Mekanik Alüminyum Döküm Alaşımı

Alüminyum alaşımlı dökümler güçlü ağırlık oranlarına sahiptir. Paylaştığı mekanik özellikler şunlardır:

- En yüksek gerilme mukavemeti: 220 MPa- 330 MPa.

- Akma dayanımı: 130-180 MPa

- Uzama: 2-10%

- Sertlik: 70-100 HB

Bu özellikler, alüminyumu yük taşıma ve yapısal yönler için uygun hale getirir.

Hafiflik Avantajı

Alüminyumun yoğunluğu yaklaşık 2,7 g/cm3'tür ve çinkodan yaklaşık 60 kat daha düşüktür. Bu tür bir ağırlık tasarrufu otomotiv, havacılık ve elektrikli otomobil segmentlerinde gereklidir.

Bileşenlerin ağırlığının azaltılması aynı zamanda yüksek yakıt ekonomisi ve düşük sistem yükü ağırlığı anlamına gelir.

Üretim Hızı ve Geri Dönüşü

Alüminyum kalıp döküm, çinko kalıp dökümden daha uzun süren bir işlemdir. Karmaşıklık ve kalınlık. Parçalar 20-60 saniye/atış.

Yavaş döngülere sahip hem orta hem de yüksek hacimler, alüminyum basınçlı döküm kullanılarak hala uygun maliyetlidir.

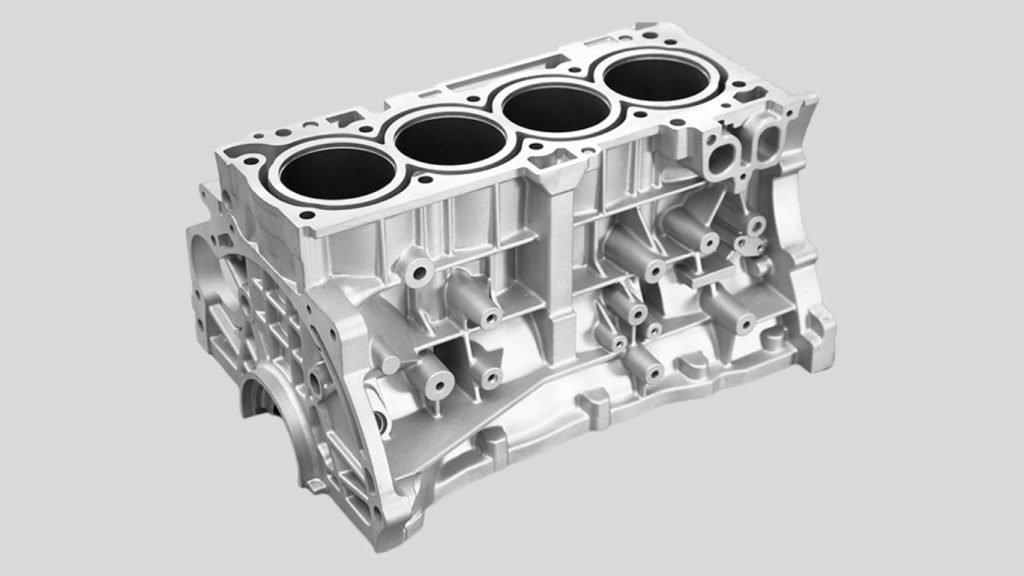

Büyük ve karmaşık parça kapasitesi

Alüminyum olarak modellenen basınçlı dökümler, çinko olarak modellenenlere kıyasla daha büyük parçaları tutabilir. Yüksek basınçlı döküm ekipmanı kullanılarak 15-20 kg'dan daha ağır parçalar yapılabilir.

Alüminyumun motor kasalarında, şanzıman kasalarında ve yapısal çerçevelerde de kullanılabilmesinin nedeni budur.

Korozyona Karşı Koruma ve Çevresel Performans

Pasif korozyon, bir oksit oluşturan alüminyum yardımıyla hazırlanan doğal yapılardan biridir. Bu da alüminyumun dış mekan ve deniz tasarımlarında kullanılmasını sağlar.

Alüminyum 100% geri dönüştürülebilir. Bunun nedeni, alüminyumun geri dönüşümünün, esas olarak alüminyum üretmek için kullanılan enerjinin yüzde 5'ini tükettiği ve dolayısıyla geri dönüşümün çok fazla enerji tükettiğinin bildirilmiş olmasıdır.

Döküm alüminyum uygulamalarda kullanılmıştır

Diğer çalışmalarda da uygulanmıştır:

- Carmotor motor ve şanzıman parçaları.

- Elektrikli araçların batarya durumu.

- Isı alıcıları ve Elektronik muhafazalar.

- Havacılık ve uzay yapısal parçaları

- Endüstriyel makine bileşenleri.

Alüminyum Dökümün dezavantajları ve avantajları vardır

Alüminyum dökümün avantajları

Hafif Malzeme

Alüminyumun yoğunluğu düşüktür ve yaklaşık 2,7 g/cm3'tür. Bu da alüminyum parçaların çinkodan yaklaşık yüzde 60, çelikten ise çok daha hafif olmasını sağlar.

Ağırlığın azalması otomobilin yakıt verimliliğini artırır. Ayrıca makinelerin ve elektronik sistemlerin yapımındaki ağırlığı da azaltır.

Ağırlık / mukavemet oranı yüksektir

Alüminyum basınçlı döküm alaşımları mekanik mukavemet açısından etkilidir, ancak hafiftir. Mekanik özelliklerden bazıları yaygındır ve aşağıdakileri içerir:

- Maksimum gerilme mukavemeti: 220- 330 Mpa.

- Akma dayanımı: 130-180 MPa

Alüminyumun yapı ve yük taşıma alanında en uygun olmasını sağlayan bu ikisinin birleşimidir.

Üstün Kalite Korozyon Direnci

Alüminyum doğal olarak kendisini bir oksit tabakası ile kaplama yeteneğine sahiptir. Çoğu durumda bu kaplama oksidasyonu ve paslanmayı önler.

Nemli bir iklim ortamında, denizcilik/dış mekan için mükemmel bir ürün olmuştur. Atmosferik korozyona maruz kalma oranı 0,05 mm/yıl'dan azdır.

İyi Termal İletkenlik

Alüminyum, 90-155 W /mK termal iletkenliğe sahip bir termal iletkendir. Bu, ısının kolayca dağıtılmasını sağlayacaktır.

Bu, alüminyumun ısı alıcılarında, motor bileşenlerinde ve elektronik kasalarda kullanılmasına neden olan malzemedir.

Yüksek ve karmaşık parçaların becerisi

Büyük parçalar alüminyumdan dökülür. Yüksek basınçlı döküm makineleri ile 15-20 kg'a kadar kütleye sahip bileşenler yapılabilir.

Bu da alüminyumun motor bloklarında, şanzıman muhafazasında ve yapısal çerçevelerde yeterli olmasını sağlar.

Yüksek sıcaklıkta boyutsal kararlılık

Alüminyum, çinkodan daha fazla olan ısıya daha dayanıklıdır. Alaşımların çoğu 200-250 C'de işlenebilir.

Bu, yüksek sıcaklıklarda alüminyumun kullanılmasını sağlar.

Büyük Geri Dönüştürülebilirlik ve Sürdürülebilirlik

Alüminyum 100% geri dönüştürülebilir. Alüminyum malzemelerin birincil üretimiyle karşılaştırıldığında, alüminyumun geri dönüştürülmesinde kullanılan enerjinin yarısını tüketir.

Bu, çevreyi kirletme etkilerini ve üretim giderlerini en aza indirmeye çok yardımcı olur.

Alüminyum Basınçlı Dökümün Dezavantajları

Yüksek Erime Sıcaklığı

Alüminyum 660-690 derece C sıcaklıkta erir. Bu daha yüksek bir ergime noktasıdır ve bu nedenle dökümde daha fazla enerji tüketir.

Sıcaklık yüksektir ve bu da kalıplar üzerinde yüksek termal stres olduğu anlamına gelir. Kalıbın ortalama ömrünü belirleyen şey kalıpların kalitesidir ve 100 ila 300 döngü arasında değişir.

Daha Küçük Alt Boyut Hassasiyeti ile Çinkoya Döküm

Alüminyum da katılaşma sürecinde daha fazla büzülür ve doğal büzülme 1.0-1.3%'dir.

Bunun sonucu olarak, daha zayıf toleranslar vardır. Bu toleranslar genellikle +0,2 -0,1 mm/25 mm'dir. Genellikle ikincil işleme gerektirir.

Daha Pürüzlü Yüzey

Alüminyum dökümler normalde yüzey pürüzlülüğünde yaklaşık 3,2-6,3 um değerine sahiptir.

Dekoratif işlemler ayrıca işleme, parlatma veya kaplama gibi başka son işlemler de gerektirebilir.

Azaltılmış Esnek Üretim Döngüsü Süresi

Alüminyumun soğuması için de çinkoya kıyasla daha uzun bir süre gerekir. Atış 20-60 saniye kadar sürer.

Uzun döngü süresinin maliyeti, yüksek hacimli üretimi azaltır.

Takım ve Bakım Maliyeti artışı

Çalışma sıcaklıkları yüksektir ve bu nedenle alüminyum kalıpların aşınması artar. Çinko basınçlı dökümün aksine takımlama da çok maliyetlidir.

Boyutsal doğruluk ve yüzey kalitesi genellikle bakım yoluyla korunur.

Gözeneklilik Zorlukları

Alüminyum, kalıp döküm olması muhtemel gaz gözenekliliğine sahiptir. Proses kontrolü optimal olmadığında yaygın olarak ortaya çıkan gözeneklilik yüzde 1-3 gözenekliliktir.

Herhangi bir gözeneklilik mekanik mukavemette kayba neden olabilir ve sıkı basınçta kullanımını sınırlayabilir.

GC Precision Mould Hakkında

Basınçlı döküm ile özdeşleşen Çinli şirket GC Precision Mould'dur. Kaliteli ve hassas metal parçalar sunma konusundaki 20. yılımızı kutluyoruz.

Hizmetlerimiz

Ayrıca alüminyum, çinko ve magnezyum dökümünde de yer alıyoruz. Kalıp tasarımı, yüksek basınçlı döküm, CNC işleme ve yüzey bitirme kaynaklarına sahibiz. Projeleri fikir aşamasından, ürünün son haline getirilme aşamasına kadar gerçekleştiriyoruz.

Kalite ve Uygulamalar

İyi kalitede bileşenlerimiz var. Otomobil, elektrik, donanım ve sanayi sektörlerinde uygulama alanı buluyorlar.

Neden Bizi Seçmelisiniz?

Hassas, dayanıklı ve güvenilir olan GC Hassas Kalıbı seçin. İhtiyaçlarınızı karşılamak için düşük maliyetli hizmetler sunuyoruz.

Sonuç

Basınçlı döküm (Çinko ve basınçlı döküm Alüminyum) modern üretim dünyasında çok önemli bir rol oynamaktadır. Bu iki malzeme çeşitli güçlü ve zayıf yönlerle ilişkilidir.

Çinko da hassasiyet, son işlem ve hızlı imalat açısından zayıf değildir. Alüminyum hafiflik, korozyon ve ısı kontrol üstünlüğüne sahiptir.

Nihai en iyi alternatiften yoksundur. Uygun seçim, tasarımın gerekliliklerine, operasyonel gereksinimlere, maliyet hedeflerine ve uygulamalara bağlı olarak yapılacaktır.

İki malzemenin avantajları ve dezavantajları, üreticilerin doğru seçimleri yapmasına yardımcı olacaktır. Bu da uzun vadede malların kalitesine, başarısına ve verimliliğine yol açar.

SSS

Hammaddeleriniz nelerdir, döküm mü?

Bunlar alüminyum alaşımları, çinko ve magnezyum alaşımlarıdır. Çeşitli faaliyetlerde kullanılabilen son derece hassas, sağlam ve yüksek dereceli yüzey kaplamalı malzemelerden oluşurlar.

Peki GC Precision Mould'un hizmetleri nelerdir?

Toplam bir basınçlı döküm işi öneriyoruz ve bu, yüksek basınçlı döküm, CNC işleme, yüzey bitirme ve kalıp tasarımını içerecektir. Sonuna kadar hiçbir şeye bağlı kalmıyoruz.

Hangi sektörlere hizmet veriyorsunuz?

İşimiz otomotiv, elektronik, donanım ve endüstriyeldir. Yüksek performanslı ve yüksek kaliteli özel parçalara sahibiz.

Ürünler konusunda müşterilere verdiğiniz kalite güvencesi nedir?

Tüm aşamalardaki kalite kontrol önlemleri, son teknoloji denetim ekipmanı ve testlerle çok sıkıdır. Ürünlerimizin son derece doğru, sağlam ve müşteri için tatmin edici olması beklenmektedir.

GC Precision Mould'u tercih etmenizin nedeni nedir?

Basınçlı döküm çözümlerinde doğruluk, güvenilirlik ve uygun maliyetli olduğu için GC Precision Mould'u seçin. 20 yılı aşkın bir süredir faaliyet gösteriyoruz ve bu, sorunlarınıza kişisel çözümler sunmamızı sağlayacaktır.

0 Yorum