![]() Yüksek basınçlı döküm yaban arısı uçuşuna benzer; her ikisi de teorik olarak imkansızdır. Bununla birlikte, sürekli artan üretkenlik ve bileşen kalitesiyle 150 yıldan fazla süren etkin çalışma, basınçlı dökümün doğası gereği sağlam olduğunu ve yüksek proses kapasitesi seviyelerine ulaşabildiğini göstermiştir. En iyi işletilen atölyelerde bile hurda meydana gelir ve aşağıda çinko basınçlı dökümlerde ortaya çıkabilecek kusurların teşhisi, nedenleri ve tedavisi tartışılmaktadır, tüm bu konular alüminyum basınçlı dökümler ve magnezyum basınçlı dökümler için de aynıdır

Yüksek basınçlı döküm yaban arısı uçuşuna benzer; her ikisi de teorik olarak imkansızdır. Bununla birlikte, sürekli artan üretkenlik ve bileşen kalitesiyle 150 yıldan fazla süren etkin çalışma, basınçlı dökümün doğası gereği sağlam olduğunu ve yüksek proses kapasitesi seviyelerine ulaşabildiğini göstermiştir. En iyi işletilen atölyelerde bile hurda meydana gelir ve aşağıda çinko basınçlı dökümlerde ortaya çıkabilecek kusurların teşhisi, nedenleri ve tedavisi tartışılmaktadır, tüm bu konular alüminyum basınçlı dökümler ve magnezyum basınçlı dökümler için de aynıdır

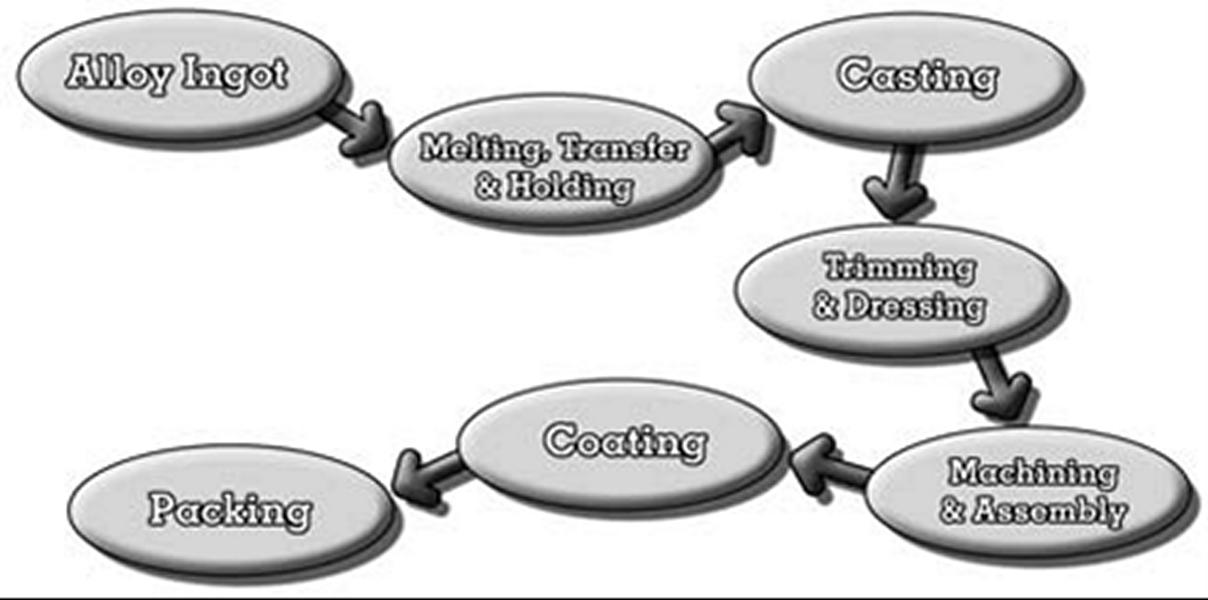

Konunun tutarlı bir şekilde ele alınmasını sağlamak amacıyla kusurları organize etmenin çeşitli yolları vardır. Bu makalede, alaşım külçesinin teslim alınmasından bitmiş ürünün sevk edilmesine kadar adım adım bir yaklaşım benimsenmekte ve her bir hata türü hakkında gerçekleştiği noktada bilgi sunulmaktadır. Kusurların belirlenmesine yönelik diğer yöntemler ve çeşitli hata bulma sistemleri daha sonra ele alınacaktır. Proses aşamaları aşağıda listelenmiştir:

Buna ek olarak, yolluklar ve hurdalar çeşitli aşamalarda geri dönüştürülecektir ve süreçler arası depolama ve taşıma dikkate alınmalıdır. Tüm dökümler her prosedürden geçmeyecektir.

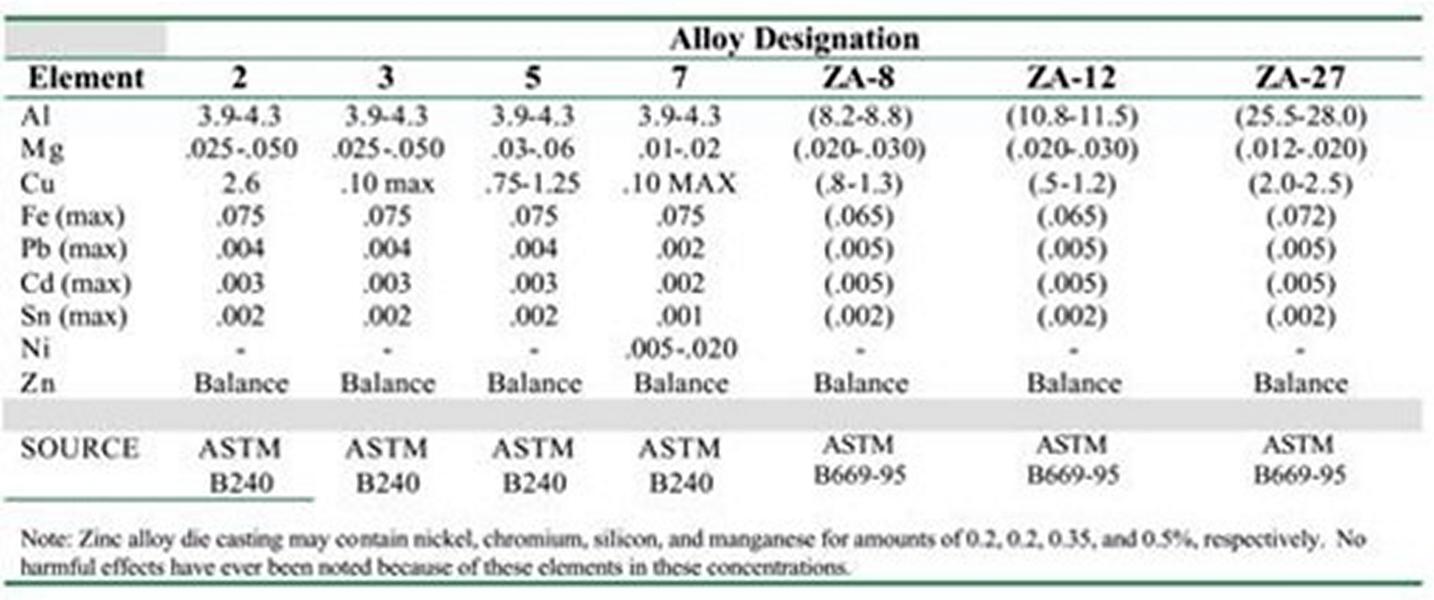

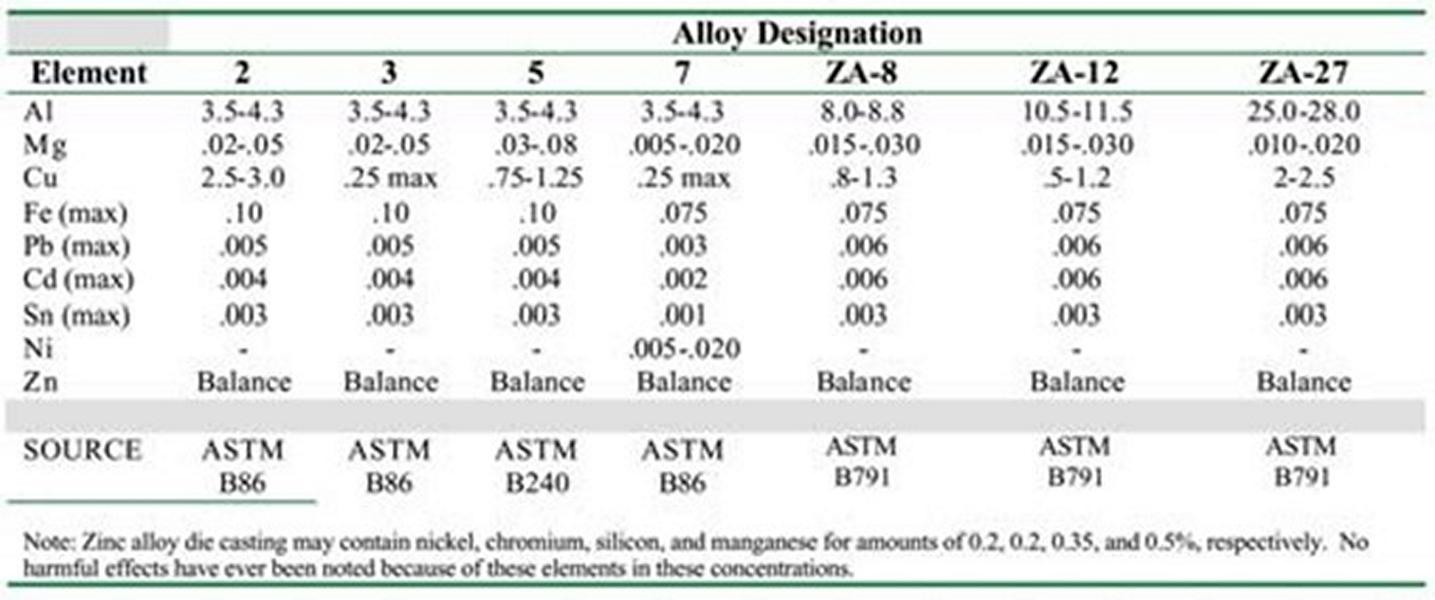

Çinko Alaşımlı Külçe Özellikler:

Çinko döküm alaşımlarının bileşimleri 75 yıllık bir süre boyunca metodik olarak geliştirilmiştir. Alaşım elementi aralıkları ayarlanmış ve tehlikeli kirleticiler için maksimum değerler dikkatle belirlenmiştir. Güvenilir dökümler yapmak için uluslararası kabul görmüş gereklilikleri karşılayan külçeler kullanılmalıdır. Ayrıca, döküm bileşenlerinin döküm bileşimi kriterlerini karşıladığından emin olmak için ergitme ve döküm işlemleri sırasında alaşım kalitesi korunmalıdır.

Her bir alaşım türü için külçe (tablo 1) ve döküm (tablo 2) standartları arasındaki küçük farklılıklar, düzenli işleme ve geri dönüşüm süreçlerinin neden olduğu varyasyonu uygun şekilde hesaba katmayı amaçlamaktadır. Spesifikasyon dışı külçelerin, özellikle de kurşun, kalay veya kadmiyum gibi son derece zehirli safsızlıklarla yüklü olanların kullanımı asla haklı gösterilemez.

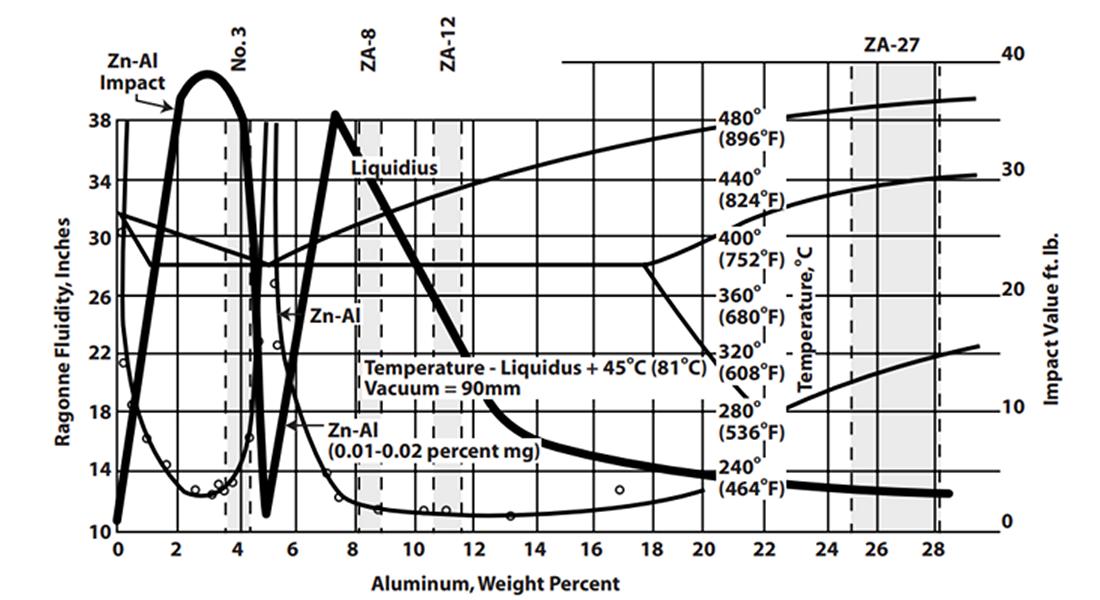

Alaşımlar üç aileye ayrılmıştır: 4% alüminyum alaşımları (Zamak 3 ve 5'in yanı sıra No 2 ve 7), daha yüksek alüminyum ZA alaşımları (No 8, 12 ve 27) ve bakır alaşımları (A cu çinko 5 ve 10).

Buna ek olarak, diğer bazı alaşımlar ticari olarak kabul edilmemiştir. Neredeyse tüm çinko alaşımlı dökümler Zamak No3 veya No5'te üretilir ve diğerleri yalnızca belirli nitelikler gerektiğinde belirtilir.

Kirlenmenin Etkisi

Kurşun gibi kirletici elementlerin dökümler üzerindeki etkileri alaşımlar genelinde karşılaştırılabilir. Belirtilen spesifik safsızlık maksimum değerleri, etkinin değişken şiddetini ve külçelerin düşük eser element seviyeleri ile üretilebilme kolaylığını yansıtmaktadır.

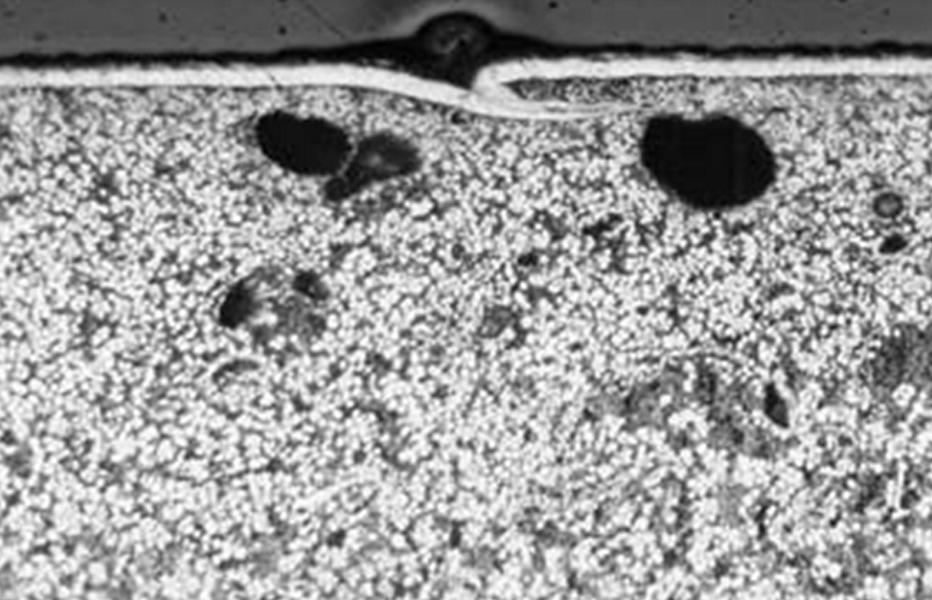

Kurşun, Kalay ve Kadmiyum

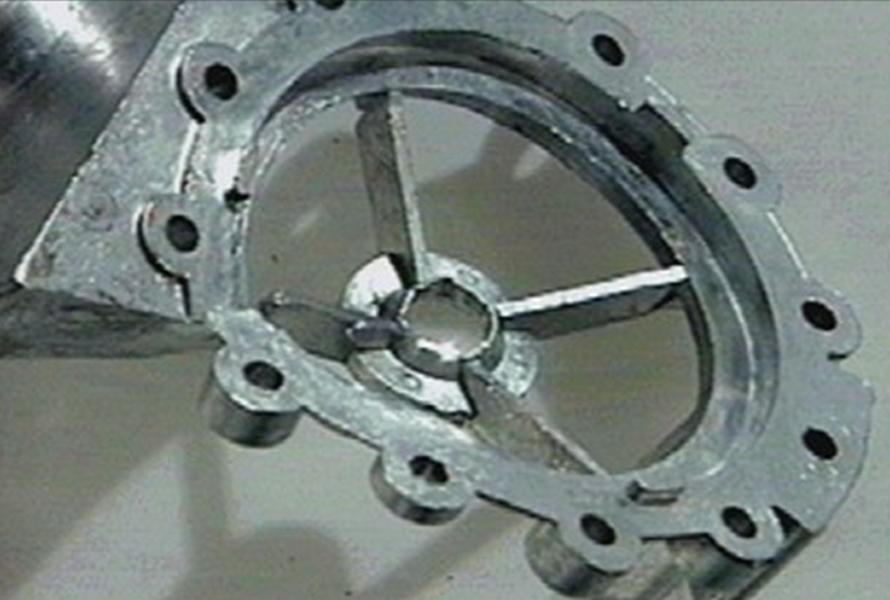

Bu elementler, benzer ancak daha az yaygın olan indiyum ve talyum ile birlikte, taneler arası korozyon nedeniyle katastrofik arızaya neden olabilir. "Safsızlıklar, özellikle sıcak ve nemli ortamlarda, taneler arası korozyonu kolaylaştırarak tane sınırlarına ayrışır. Dökümler şişer ve parçalanarak gri toz yığınları ortaya çıkar (şekil l).

Magnezyum seviyeleri minimum değerlerin üzerinde tutulursa, bu kirleticilerin öngörülen maksimum değerlerine kadar içeren dökümlerde etki önemsizdir. Önleyici yöntemler arasında uygun külçe satın alma ve yeniden eritme veya lehimleme gibi atölye ortamından kaynaklanan kontaminasyonu önlemek için iyi temizlik yer alır.

Demir

![]() Demir çinkoda çok az çözünür ve fazla demir alaşımdaki alüminyumla birleşerek intermetalik kompleks demir alüminit (FeAl3) oluşturur. Bu bileşik son derece serttir ve döküme girerse, parçacıklar gururla duracağından veya yırtılacağından işleme sorunları, aşırı takım aşınması ve parlatma sorunları yaratabilir. Aşırı miktarlar alaşımın akışkanlığını ve dolayısıyla kalıpları doldurma kabiliyetini sınırlayabilir. Son olarak, stresli yerlerde yoğunlaşırsa, mukavemet ve süneklik azalabilir. Demir eritme potasından geldiği için, mevcut toplam miktardan ziyade parçacıkların boyutunun işlenebilirliği belirlediğine dair kanıtlar vardır. Kilit koruma, metal sıcaklıklarını kontrol altında tutmaktır.

Demir çinkoda çok az çözünür ve fazla demir alaşımdaki alüminyumla birleşerek intermetalik kompleks demir alüminit (FeAl3) oluşturur. Bu bileşik son derece serttir ve döküme girerse, parçacıklar gururla duracağından veya yırtılacağından işleme sorunları, aşırı takım aşınması ve parlatma sorunları yaratabilir. Aşırı miktarlar alaşımın akışkanlığını ve dolayısıyla kalıpları doldurma kabiliyetini sınırlayabilir. Son olarak, stresli yerlerde yoğunlaşırsa, mukavemet ve süneklik azalabilir. Demir eritme potasından geldiği için, mevcut toplam miktardan ziyade parçacıkların boyutunun işlenebilirliği belirlediğine dair kanıtlar vardır. Kilit koruma, metal sıcaklıklarını kontrol altında tutmaktır.

Nikel, krom, manganez ve silikon

Bu bileşenlerin aşırı seviyeleri döküm üzerinde ekstra demir ile aynı etkiye sahiptir. Nikelin No 7 alaşımında bir kirletici olmadığına dikkat edilmelidir; daha ziyade, belirtilen az miktar (çözünürlük sınırından daha az), bu magnezyum içermeyen, yüksek akışkanlıktaki alaşımda taneler arası korozyonu azaltmak için kasıtlı bir eklemedir.

Alaşım Elementlerinin Etkisi

Alüminyum

Asuzinc alaşımları hariç, alüminyum en yaygın alaşım elementidir. Alaşımların hem mukavemeti hem de dökülebilirliği, seviyelerinin spesifikasyon dahilinde olmasına bağlıdır. Özellikler, özellikle çinko alaşımları 2, 3, 5 ve 7'de belirtilen çok sınırlı aralıkların dışında hızla değişebilir.

Bu 4%Al alaşımlarındaki fazla alüminyum darbe dayanımını önemli ölçüde azaltır (Şekil 2), bu nedenle işleme sırasında alüminyum alınmamalıdır. Alüminyum seviyesi öngörülen minimum seviyenin altına düşerse, etkiler daha az fark edilir. Olası etkiler arasında mukavemeti azaltan sıcak yırtılma eğilimi, akışkanlığın azalması ve alaşımın kalıba tutunma eğiliminin artması (lehimleme) yer alır.

![]() Alüminyum içeriğindeki değişimler, daha yüksek alüminyum ZA alaşımlarındaki özellikler üzerinde daha az fark edilir bir etkiye sahiptir ve bu da daha geniş aralıklara izin verilmesine neden olur. Bununla birlikte, 4% alaşımlarında olduğu gibi, bileşimler optimum özellik kombinasyonunu sağlamak için optimize edilmiştir ve limitlerin aşılması zararlı olabilecek değişikliklere neden olacaktır.

Alüminyum içeriğindeki değişimler, daha yüksek alüminyum ZA alaşımlarındaki özellikler üzerinde daha az fark edilir bir etkiye sahiptir ve bu da daha geniş aralıklara izin verilmesine neden olur. Bununla birlikte, 4% alaşımlarında olduğu gibi, bileşimler optimum özellik kombinasyonunu sağlamak için optimize edilmiştir ve limitlerin aşılması zararlı olabilecek değişikliklere neden olacaktır.

Magnezyum

Magnezyum ilavesinin güçlendirici bir etkisi olmasına rağmen, birincil amacı kurşun, kalay ve diğer metalleri izin verilen maksimum seviyeye kadar içeren alaşımlarda taneler arası korozyonu önlemektir. Minimum aralıktan daha az magnezyum içeren dökümler hizmet sırasında korozyona uğrayabilir. İzin verilen aralığı aşan bir magnezyum seviyesi, sıcak yırtılmaya neden olarak mukavemet kaybına veya kaplama zorluklarına yol açabilir. Yüksek magnezyum içeriği alaşımın akışkanlığını azaltarak dolgu sorunlarına neden olabilir.

Bakır

Temel 4%Al alaşımına bakır eklenmesi, süneklik pahasına mukavemet ve sertliği artırır ve alaşımların yaşlanma sırasında daha fazla boyut değiştirmesine neden olur. Yüksek bakırlı alaşımlarda darbe dayanımı da yaşlanma ile azalır. Sonuç olarak, geçerli bakır sınırlamalarının dışında kalan alaşımlar, belirtilen alaşımlarınkine orta düzeyde niteliklere sahip olacaktır.

ZA alaşımlarının bakır bileşeni mekanik özellikleri üzerinde önemli bir etkiye sahiptir. Genel olarak, yüksek bakır sünekliği azaltırken, düşük bakır çekme mukavemetini azaltır.

Acuzinc alaşımlarındaki ana alaşım katkısı bakırdır ve diğer çinko bazlı alaşımlara göre daha fazla sertlik ve yüksek sıcaklık dayanımı sağlar. Acuzinc alaşımlarının göreceli bakır ve alüminyum seviyeleri, özellikleri ve dökülebilirliği dengelemek için optimize edilmiştir. Yüksek bakır seviyesi farklı bir faz sisteminde meydana geldiğinden, boyutsal yaşlanma değişimi üzerindeki etkisi 4%Al alaşımlarında rapor edilenden farklı olabilir.

Metal Eritme, Aktarma ve Tutma

Demir ve çeliğe kabul edilemeyecek kadar yüksek oranda saldıran ZA-12, ZA-27 ve Acuzinc10 alaşımları hariç, çinko alaşımları eritilebilir ve metal kaplarda saklanabilir. Bu özellik, daldırılmış enjeksiyon sistemi kullanan sıcak kamara işlemi ile dökülmelerini sağlar.

Ancak, bu değerli özellik sadece sıkı sıcaklık kontrolü ile elde edilebilir. Yaklaşık 450°C'nin altında çinko alaşımı demiri, alaşımla temas eden metal parçaların kullanımına izin verecek kadar yavaş bir hızda çözer. Reaksiyon hızı sıcaklıkla birlikte katlanarak arttığından, mütevazı sıcaklık dalgalanmalarına karşı hassastır.

Reaksiyon, alaşımdaki alüminyum ile pota ve makine parçalarındaki demir arasında gerçekleşir.

Alüminyum + Demir > Metaller arası parçacık

3Al + Fe > FeAl3

Demir alüminid intermetali yüzeye çıkar ve oksit tabakasıyla reaksiyona girerek cüruf oluşturur. Eğer cüruf metalin içine karıştırılırsa veya pota seviyesi yüzey altı metalin kaz boynuna emilmesine neden olacak kadar düşerse, döküm sert parçacıklar içerecek ve kirlenme bölümünde demir altında belirtilen kusurlara neden olacaktır.

Aşırı sıcaklık da magnezyum kaybına neden olur, çünkü magnezyum uçucu bir elementtir ve pişerek kaybolur. Düşük magnezyum, dökümü servis sırasında önemli korozyon zorluklarına maruz bırakır.

Genel eriyik sıcaklığının dikkate alınması gereken tek faktör olmadığını belirtmek gerekir. Fırında kötü kalibre edilmiş bir brülör gibi sıcak bir nokta varsa, yüksek sıcaklık demir toplanmasına neden olacaktır. Ciddi durumlarda pota delinebilir ve bu da akmaya yol açabilir.

![]() Tavsiye edilir metal döküm sıcaklıklar vardır:

Tavsiye edilir metal döküm sıcaklıklar vardır:

|

Zamak No 2,3,5,7 |

415-4S0°C |

|

ZA8 |

420-445°C |

|

ZA12 |

465-495°C |

|

ZA27 |

550-580°C |

|

Acuzinc 5 |

~ 480°C |

|

Acuzinc 10 |

~ 5S0°C |

ZA alaşımları, özellikle de ZA-27 eritildiğinde, alüminyum ve çinko bakımından zengin katmanlar halinde yerçekimiyle ayrılma eğilimindedir. Dikey karıştırma eriyiği harmanlayacaktır; oksidasyonu teşvik edeceğinden güçlü karıştırmadan kaçınılmalıdır. Karıştırıldıktan sonra eriyik sabit kalmalıdır. Oluşan herhangi bir cüruf tabakasının ayrıldığı ve karıştırıldığı varsayılmaması çok önemlidir. ZA-27 540°C'nin altında depolanmamalıdır çünkü çözeltideki herhangi bir demir masif intermetalik partiküller olarak çökelir.

Yeterli sıcaklık kontrolü sağlandığı ve kasıtsız kirlenme meydana gelmediği sürece, spesifikasyonlara uygun külçelerin eritilmesi ve bekletilmesi sorunsuz olmalıdır. Yolluklar ve hurdalar yeniden eritilirken çeşitli hususlar göz önünde bulundurulmalıdır.

Özellikle alüminyum alaşımları da eriten atölyelerde, geri dönüşler kesin olarak ayrılmalıdır. Bazı alüminyum yollukların 4% çinko alaşımlarıyla karıştırılması, yüksek alüminyum içerikli dökümler üretir ve bu da onları kırılgan hale getirir. ZA alaşımı normal alaşımla birleştirilirse aynı sorun ortaya çıkacaktır.

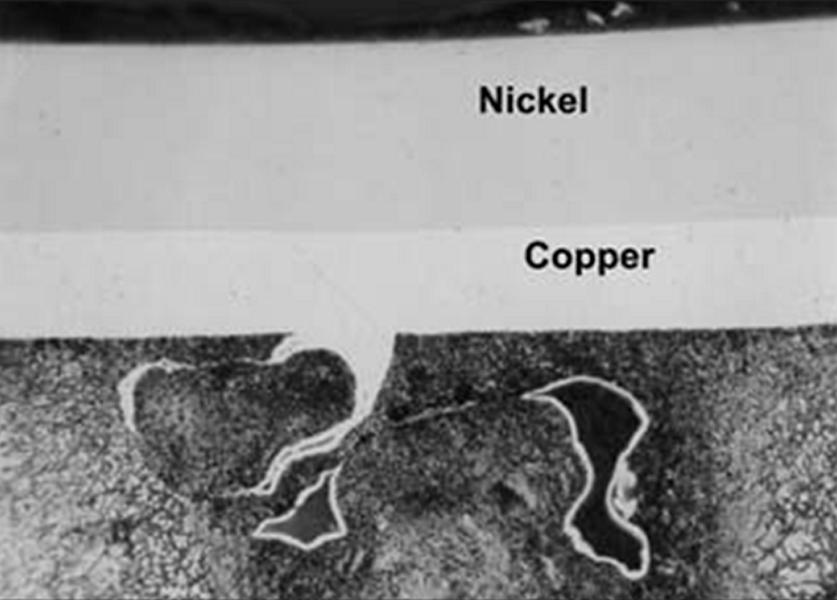

Talaş, parlama ve diğer hafif yüzey kontaminasyonlu malzemelerin doğrudan yeniden ergitilmesi aşırı cüruf üretir ve yabancı maddeleri alma potansiyeline sahiptir. Yeniden eritilen külçenin bileşiminin belirlenebilmesi için bu tür malzemenin ayrı olarak işlenmesi en iyisidir. Cüruf da aynı nedenlerden dolayı ayrı olarak işlenmelidir. Flaks, özellikle metal ısıtıldığında magnezyum çıkarma eğilimindedir. Elektrolizle kaplanmış dökümler özel dikkat gerektirir. Eritme sırasında, elektrolizle kaplanmış deri yüzeyde kalır ve sıyrılabilir. Plaka parçalanmamalı ve eriyiğe karıştırılmamalıdır çünkü özellikle nikel sert noktalar oluşturabilir.

Eritme ve döküm sırasında alaşım az miktarda magnezyum (buharlaşma yoluyla) ve alüminyum (demirle etkileşim ve ardından cüruf olarak uzaklaştırma yoluyla) kaybeder. Aynı metalin sürekli olarak yeniden eritilmesi sonunda spesifikasyon dışı dökümlerle sonuçlanacaktır. No3 alaşımı üzerinde yapılan testler, magnezyumun belirtilen seviyenin altına düşmesi için yedi çevrim gerektiğini göstermiştir. Bu nihai bozulmayı önlemek için, prosese sürekli olarak işlenmemiş külçe tedarik edilmelidir.

Çinko basınçlı döküm kusurları

Aşağıda yaygın olarak listelenen kusurlar yer almaktadır çi̇nko dökümAlüminyum basınçlı döküm, magnezyum basınçlı döküm için çinko dökümle hemen hemen aynı sorunlar olacaktır,

Dahili Çinko dökümdeki kusurlar

Küçülme Gözeneklilik

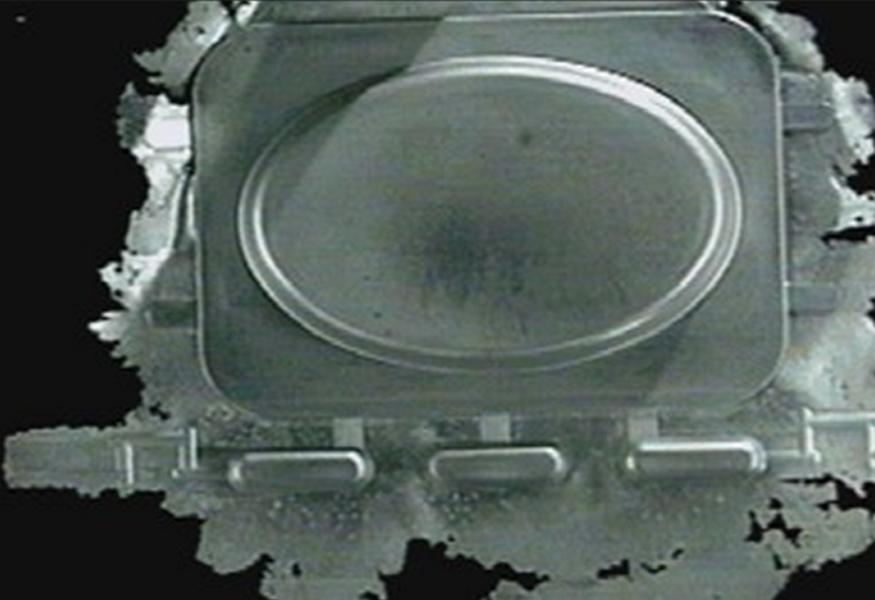

Alaşım sıvıdan katıya geçerken döküm hacminin yüzde birkaçı kadar küçülür. Büzülmeyi besleyecek ilave sıvı metal mevcut değilse bir boşluk oluşur. Bu büzüşen gözenekliliktir. Genellikle izole edilmiş ağır kısımlarda büyük düzensiz delikler (şekil S) olarak ortaya çıkar, ancak özellikle ZA-27 ve Acuzinc gibi uzun donma aralığı alaşımlarında interdendritik, çatlak benzeri bir şekilde de olabilir.

Flanşlar veya delikler gibi yüzeylerin işlenmesi gerekiyorsa iç gözeneklilik ortaya çıkabilir ve bu da reddedilmeyle sonuçlanabilir. Gözeneklilik ayrıca işleme süreçleri sırasında takım aşınmasına ve matkap kaymasına da yol açabilir. Mukavemet üzerindeki etki, gözenekliliğin hem dağılımı hem de miktarı tarafından belirlenecektir. Alaşımlar için belirtilen "kitap" mukavemet değerlerinin tipik gözeneklilik seviyelerine sahip numunelerde elde edildiğini hatırlamak önemlidir.

Büzülme gözenekliliğini sınırlamak için metal basıncını artırın ve geçidin katılaşma sırasında aktif olacak kadar kalın olduğundan emin olun. Piston, metal üzerinde basınç eksikliğine yol açabilecek şekilde deveboynunun tabanına çarpacak kadar sürünmemelidir. Paketleme süresi tam katılaşmaya izin vermek için yeterli olmalıdır; aksi takdirde, piston geri dönerken metal boşluktan çekilecektir. Yerel soğutma sıcak noktaları en aza indirebilir ve böylece donduğunda gözenekler oluşturan izole sıvı metal parçalarının oluşmasını önleyebilir.

İnterdendritik gözeneklilik, basınç geçirmez bileşenlerde sızıntıya yol açabilir. Alaşımın donma aralığı ne kadar uzun olursa, sızıntı olasılığı da o kadar artar. Düşük kalıp sıcaklığında döküm, döküm kabuğunu kalınlaştırır ve sızıntı olasılığını azaltır. Ancak bu işlem, arzu edilen bir yüzey görünümü sağlamak için yeterince yüksek bir kalıp sıcaklığı gerekliliği nedeniyle engellenebilir. Kalıp yüzeyi sıcaklıkları tipik olarak 170°C ila 240°C arasında değişir.

Gaz Gözenekliliği

Kalıp hızla dolduğu için çok büyük hacimlerde gaz sıkışabilir. Yüksek basınçlı katılaşmanın ardından gaz, genellikle merkez hattı etrafında yarı küresel kabarcıklar oluşturur (Şekil 4). Gaz ve büzülme gözenekliliği bir arada bulunabilir; bu durumda gaz, büzülme gözenekliliğini yuvarlama eğilimindedir

Gaz gözenekliliği büzülme gözenekliliği ile aynı hatalara neden olur, ancak gaz delikleri nadiren birbirine bağlı olduğundan sızıntı meydana gelme olasılığı daha düşüktür. Ayrıca, gaz gözenekliliği dökümlerde kabarmanın birincil nedenidir. Alaşım zayıfsa, yüksek sıcaklıklara kadar ısıtılmanın bir sonucu olarak, gözenek içindeki muazzam gaz basıncı çevredeki metal kaplamayı uçurabilir. Soğutma süresinin artırılması ve/veya kalıp sıcaklığının düşürülmesi, fırlatmadan hemen sonra kabarcık oluşumunu azaltabilir.

İdeal olarak, boşlukta sıkışan gaz miktarı en aza indirilmelidir. Bu, mümkün olan en büyük ilk aşama stroku ve mümkün olan en uzun dolum süresi kullanılarak gerçekleştirilir (kabul edilebilir yüzey görünümü elde etmek için kısa dolum sürelerinin çelişkili gerekliliği akılda tutularak). Havalandırma delikleri en üst düzeye çıkarılmalı ve uygun şekilde konumlandırılmalıdır. Kalıp spreyini minimumda tutmak avantajlıdır. Gözeneklilik genellikle daha az sorun teşkil eder ve birkaç büyük gözenek yerine çok sayıda mikroskobik gözenek şeklinde olduğunda kesinlikle daha az kabarma üretir. Küçük gözenekler yüksek metal hızları kullanılarak teşvik edilir; 40 m/s'lik kapı hızları hedef olmalıdır. Vakumlu döküm bu tür gözenekliliği ortadan kaldıracaktır.

Basınçlı dökümde mikroporozite kusurları

Görünür gözenekliliğe ek olarak, sadece mikroskopla gözlemlenebilecek boyutta gözeneklilik olacaktır. Bu mikro gözeneklilik, döküm yüzeyinde yoksa (sıklıkla olduğu gibi), daha sonra yüzey kaplamasından önce parlatma işlemleriyle ortaya çıkmadığı sürece olumsuz bir etkisi yoktur.

Gözyaşları and Çatlaklar

Sıcak yırtıklar, adından da anlaşılacağı gibi, katılaşma aralığına yakın sıcaklıklarda meydana gelir. Çatlak, yüksek gerilme, düşük gerilme deformasyonu altında döküm hatasından kaynaklanır ve genellikle düzensiz bir model izler (Şekil 5). Bu durum, yüksek gerilme ve düşük gerinim koşulları altında daha düşük sıcaklıklarda meydana gelebilen oldukça düz çatlaklarla tezat oluşturur. Buna ek olarak, kırılma yüzeylerinin görünümü bu iki fay türü arasında değişiklik gösterir.

Bileşenin formu sıcak yırtılmaya önemli ölçüde katkıda bulunur. Katılaşma büzülmesi küçük bir alanla sınırlı kaldığında, özellikle de bu alan aynı zamanda sıcak bir bölge ise meydana gelir. ZA-27 ve Acuzinc, alüminyum içeriği spesifikasyonun altında değilse veya fazla magnezyum içermiyorsa, bu hataya diğer alaşımlardan daha yatkındır. Kalıp sıcaklığı dağılımı dışında, döküm parametrelerinin sıcak yırtılma üzerinde bir etkisi yoktur. Kalıp içindeki sıcak bölgelerin soğutulması sorunun çözülmesine yardımcı olabilir.

Çatlama, dökümün kalıpta tıkanmasının bir sonucu olarak aşırı kuvvetler oluştuğunda çıkarma sırasında meydana gelir. Bu genellikle alttan kesme, yetersiz çekim veya parlamaya neden olan takım yapım hatalarının sonucudur. Dökümün daha sert olması ve fırlatma gerilimlerini daha iyi absorbe edebilmesi için soğutma süresinin uzatılması çatlamanın önlenmesine yardımcı olabilir. Bununla birlikte, kuvvetin dökümün kalıp üzerinde sert bir şekilde büzülmesinden kaynaklandığı durumlarda, uzun soğutma süreleri etkisizdir ve daha erken fırlatmak faydalı olabilir.

Kapsama ilişkin sorunlar

Bu, çinko alaşımlarında daha güçlü oksit film oluşturucuları olanlara göre çok daha az sorun teşkil eder. Aslında, yetersiz eriyik yönetimi nedeniyle oluşan demir intermetalikleri, uygulamada sorun yaratan tek metallerdir. Potadaki metal seviyesi, yüzey altı metalin deveboynuna girdiği noktaya kadar düşmemelidir.

Basınçlı Döküm Yüzey Kusurları

Altın turlar.

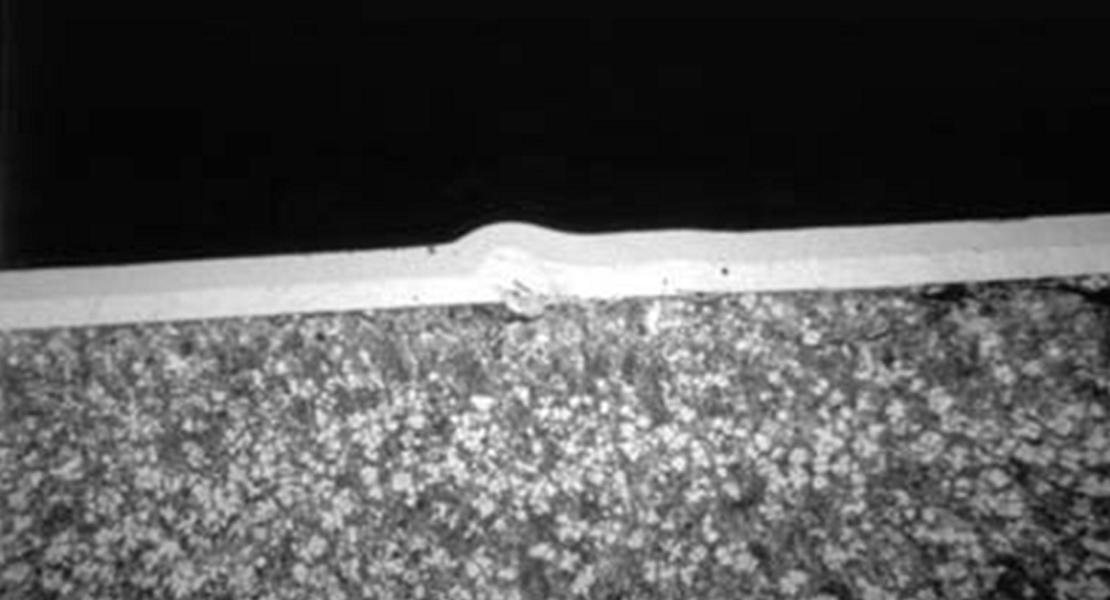

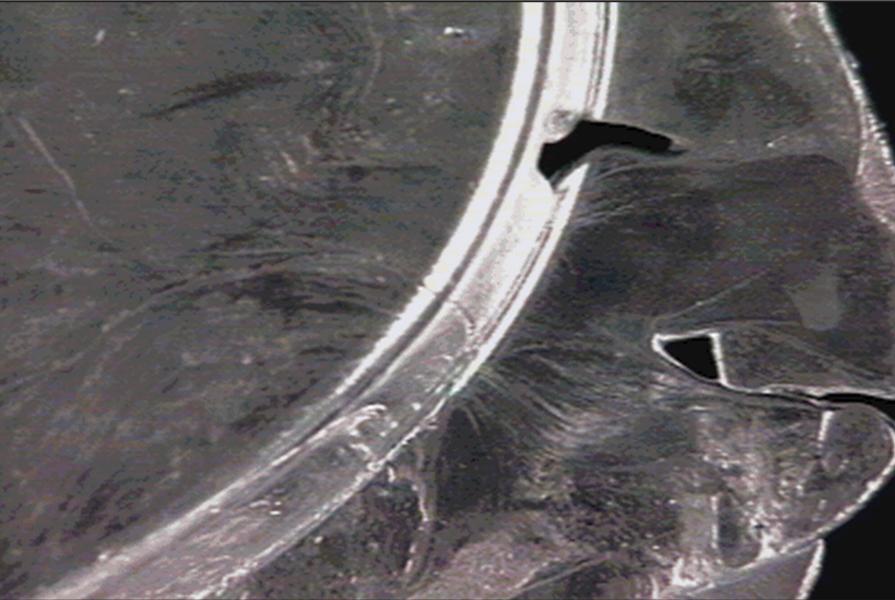

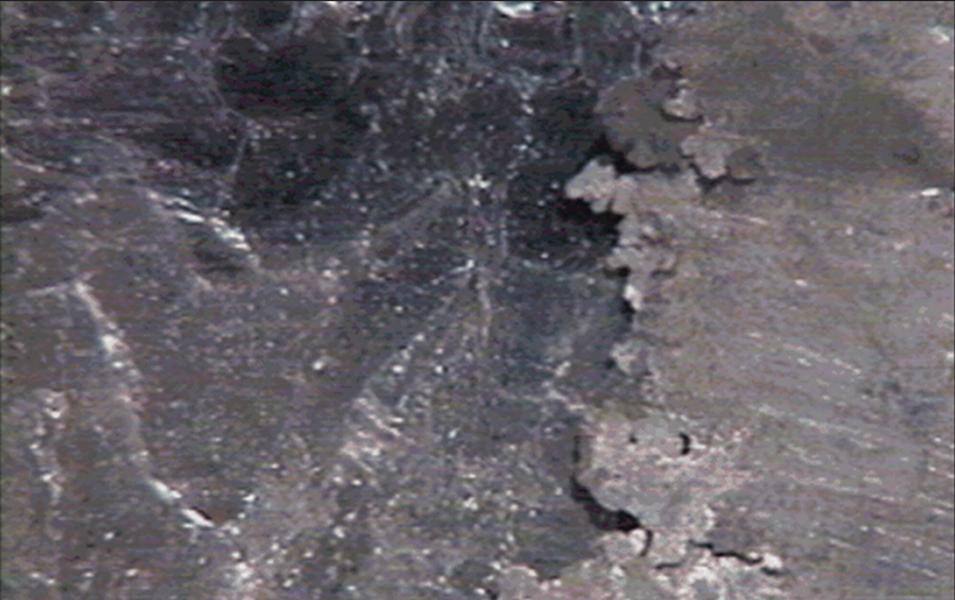

Bu kusur (akış izleri veya soğuk akış olarak da bilinir), kalıpla temas halindeyken önceden katılaşmış olan metal akışları, ilave metal geldiğinde dökümün büyük kısmına geri eritilmediğinde ortaya çıkar. Yüzey, bindirmenin şiddetine bağlı olarak derinliği değişen balık pulu etkisine sahip düzensiz bir oluk şeklinde görünür (Şekil 6). Kesit, yüzey kırığının yatay olarak devam ettiği ve bir yüzey altı süreksizliği oluşturduğu ölçüde bir soğuk vatkanın tanımlayıcı özelliğini gösterir (şekil 7).

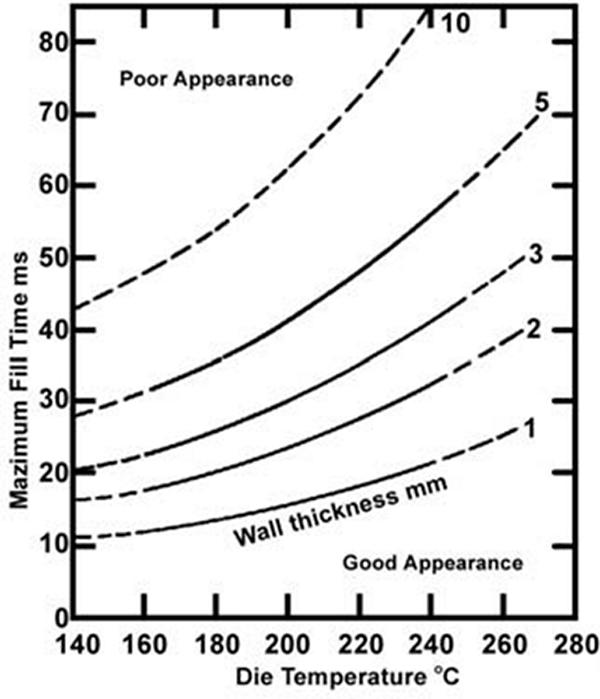

Soğuk bindirmeler dökümlerin görünümünü bozar ve gelecekteki bitirme prosedürlerinde, özellikle de elektrokaplamada sorunlara neden olarak kaplama hatasına yol açar. Şiddetli olması halinde alçılar dökümün sünekliğini bozabilir. Boşluk doldurma süresi ve kalıp sıcaklığı, soğuk tur üretimini etkileyen temel döküm parametreleridir. Daha az önemli olan özellikler ise akış şekli, akış mesafesi, metal hızı, kalıp yüzeyi ve metal sıcaklığıdır. Dökümün kalınlığı çok önemlidir. Alıştırmalar ince kesitli dökümlerde daha yaygındır.

Yüzey görünümü, duvar kalınlığı, kalıp sıcaklığı ve dolum süresi arasındaki bağlantı belirlenmiştir. Yüzey Tahmincisi (Şekil 8), elektrolizle kaplanabilir bir yüzeyle sonuçlanacak maksimum boşluk doldurma süresini ve minimum kalıp sıcaklığını belirlemek için kullanılabilir. Parça boyanacaksa, daha uzun dolum süreleri ve daha düşük kalıp sıcaklıkları kabul edilebilir. Kalıp üzerindeki dokulu bir yüzey maksimum dolum süresini 50% kadar artırabilir.

![]()

Bazen kalıp sıcak olmasına ve boşluk doldurma süresi kısa olmasına rağmen turlar görünebilir. bu meydana geldiğinde genellikle gazın sıkıştığı girdaplı bir akış modeliyle ilişkilendirilirler. Gaz tarafından uygulanan geri basınç gaz at ve son . boşluk doldurun yavaşlar ve çevreleyen metal buharlar ve Dolayısıyla üretir ve koşullar için gerekli yerel kucak oluşumu. İçinde Bu dava, o olacak olmak gerekli için azaltmak ve hava hapsolmuş içinde ve ölmek (bkz. gözeneklilik bölümü) veya bu tür boşlukların oluşmasını önlemek için dolgu modelini değiştirin.

Laminasyon

Laminasyonlar, soğuk bindirmelerden daha geniş bir alana yayılan ve daha düzgün bir şekilde üst üste binen metal levhalardır. Makine enjeksiyon sisteminde, kalıbın bir dizi darbeyle dolmasına neden olan sorunlar olduğunda ortaya çıkabilirler. İlk aşama strokunun çok uzun olması ve bunun sonucunda boşluğa giren ilk metalin yavaş hareket etmesi ve donması durumunda da laminasyon oluşacaktır.

Misrun

Kalıp çok soğuksa ve doldurma süresi çok uzunsa, tam bir döküm yapılmayacaktır. Metal, boşluk doldurulmadan önce tamamen katılaşacak ve bir yanlış döküm ortaya çıkacaktır (şekil 9). Örneğin kanatçıkların uçlarında veya girdapların merkezindeki küçük tamamlanmamış alanlar, metalin boşluğu tamamen doldurmasını engelleyen sıkışmış gazdan kaynaklanabilir. Makinenin atış kapasitesi aşılırsa, "kısa atış" yanlış çalışmaya neden olur.

Atış veya Sıçrama

Lapalar gibi bunlar da ön katılaşmanın sonucudur ancak görünümleri ve nedenleri farklıdır. Kusur, pürüzlü bir doku oluşturduğu tamamen yüzeysel olabilir veya bir boşluk olarak gömülü olabilir. "alaşım katılımı" (Şekil 10). Şekil 10. "atışlar" ana metal akışının dışına püskürtülmüş ve daha sonra adsorbe edilmemiş alaşım kürecikleridir.

Püskürtme, ilk metal geçitten akarken darbeden kaynaklanabilir veya metal akışının kenarından kıvrılan girdaplar olabilir. Bu nedenle sıçrama genellikle kapının yakınında meydana gelir. Bazen sıçrama döküme o kadar gevşek bir şekilde bağlanır ki, bir kısmı fırlatma sırasında geride kalır. Bu malzeme daha sonra bir sonraki dökümde "inklüzyonlar" oluşturacaktır.

Kalıp sıcaklığının yükseltilmesi durumu iyileştirecektir ancak asıl çözüm, daha sağlam bir ön dolgu elde etmek için kapıyı değiştirmek olacaktır.

Bunlar depresyonlar içinde ve döküm yüzey vardır daha az ortak içinde çinko alaşım daha bazı diğer metaller ve çok plastik kalıplara göre daha az sorun teşkil etmektedir. Bunun nedeni, gözenek oluşumunun itici gücü olan katılaşma büzülmesinin aynısıdır. Sıcaklık dağılımı ısı merkezi bir yüzeye yakın olacak şekilde olduğunda yerel bir ağır kesit iç gözenekten ziyade bir yüzey çökmesi gösterir. Nihai büzülme daha sonra zayıf katı döküm kabuğunu aşağı çekerek bir çöküntü oluşturur (Şekil 11).

ZA-27 gibi alaşımlarda görünüm farklı olabilir. Burada kusur daha geniş bir alandadır ve donmuş gibi görünür. Uzun donma aralığı davranışı değiştirmiştir, böylece kesin bir çökme yerine büzülme ötektik sıvının yüzeyini boşaltmış ve pürüzlü ve yarı gözenekli bırakmıştır.

Proses çözümleri büzülme gözenekliliği altında verilenlerle aynıdır. Eğer mümkünse, sıcak noktayı azaltmak için dökümün yeniden tasarlanması gerekir.

Göller

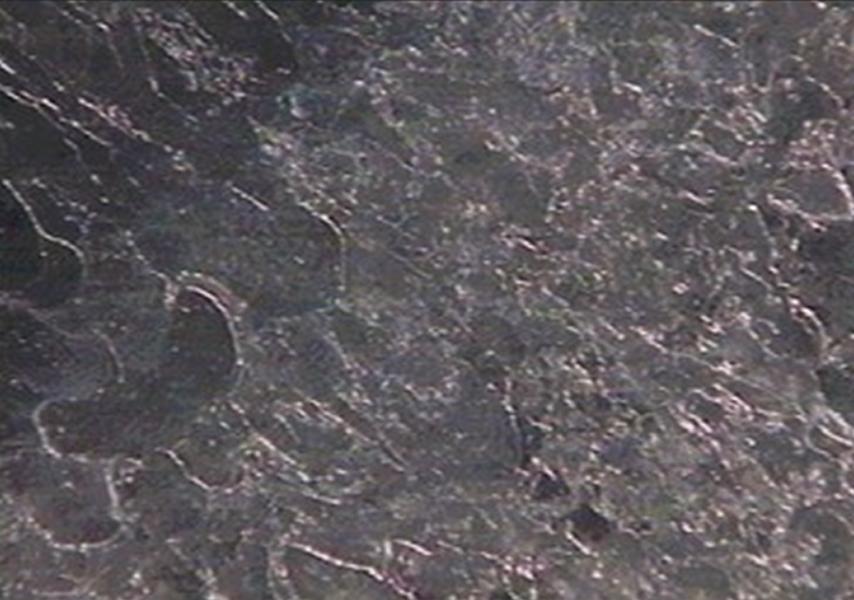

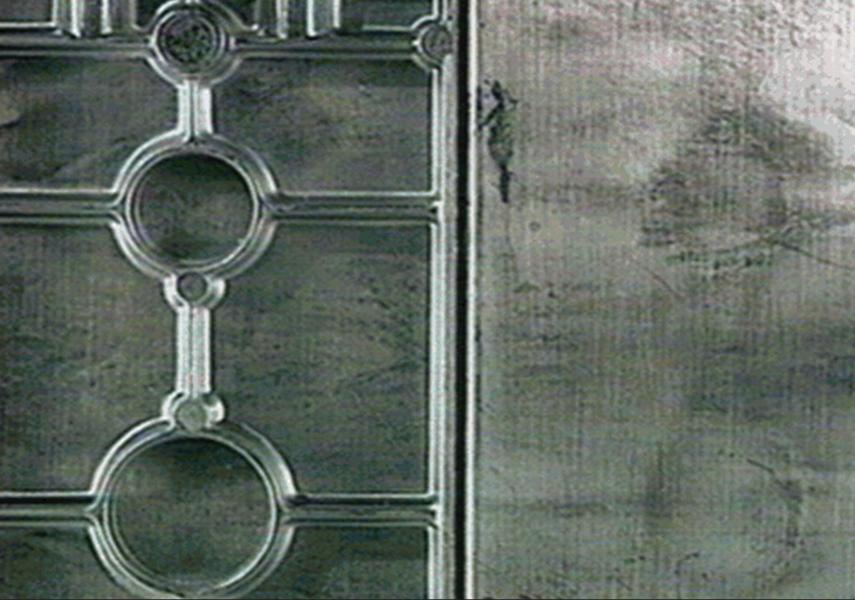

Göl, döküm yüzeyinde sadece 5 ila S0 mikrometre basamak yüksekliğine sahip geniş bir basamaktır. Daha sonra cilalanan ve kaplanan bileşenlerde çok belirgin hale gelir ve tatmin edici olmayan bir dalgalanma etkisi yaratır (şekil 12).

Buna rağmen yoğun Soruşturma, ve Çünkü, ve Dolayısıyla ve Çare Kalıntılar zor. Orada o kanıt o terim "göl" aynı görünümdeki iki kusura verilebilir, Kesit alındığında, bazı göller gölün altında dökümün büyük kısmından veya çevresindeki yüzeyden farklı bir mikroyapı gösterir. Bu tür göller erken yerel katılaşma ile ilişkili görünmektedir ve soğuk turlar için alınan önlemler faydalı olabilir.

Ancak diğer göllerde herhangi bir mikroyapısal değişiklik görülmez. Ayrıca ince dökümlerde, hatanın kalınlık boyunca olması nadir değildir, bir tarafta bir çöküntü ve diğer tarafta yükseltilmiş bir alan vardır. Gerçekte döküm birkaç on mikron kadar bükülmüştür. Bu, gölün döküm katı haldeyken oluştuğunu gösterir ve kısıtlı büzülmenin bir göl oluşturduğunu düşünmek caziptir. "yağ tenekesi" bozulma.

Kusurun ısıyla ilgili olduğu ve muhtemelen alet içindeki sıcaklık gradyanlarını yansıttığı oldukça açıktır.

Kabarcıklar

Bu düz yüzeyli çıkıntılar kesilerek açıldığında içleri boştur. Kabarcıklara genişleme neden olurDökümün yüzey kabuğunu şişiren gaz gözeneklerinde hapsolmuş yüksek basınçlı gazın emilimi (Şekil 13). Kabarcıklar, alaşım iç gaz tarafından üretilen kuvvetleri içeremeyecek kadar zayıf olduğunda, aşağıdaki durumlarda oluşur ve döküm çok sıcaktır. Kabarcıklanma, dökümün fırlatma sırasındaki sıcaklığı düşürülerek önlenir.

Bu, kalıp soğutmasının ve/veya kalıp soğutma süresinin artırılmasıyla elde edilir. Kabarcıklanma, sıkışan hava miktarının azaltılması (gaz gözenekliliği ile ilgili bölüme bakınız) ve gaz gözenek boyutunun iyileştirilmesi için yüksek bir kapı hızı kullanılması ile hafifletilecektir.

Çatlaklar

Yüzey çatlaklarının iki ana nedeni olabilir. Genellikle kesit değişimlerinde karşılaşılan ilk form, ergime noktasına yakın sınırlayıcı büzülmenin neden olduğu yüksek yerel gerilmenin taneler arası bir kırılmaya yol açtığı sıcak yırtılmalardır. İkinci tip, döküm kalıba yapıştığında meydana gelir ve fırlatma sırasında önemli basınçlara neden olur. Bu çatlaklar tipik olarak sıcak yırtılmaların neden olduğu çatlaklardan daha az taneler arası ve daha düzdür.

Sıcak yırtılma, ZA-27 gibi uzun donma aralıklı alaşımlarda daha belirgindir ve esas olarak bileşen formundan kaynaklanır. Sorunlu bölgenin yerel olarak soğutulması faydalı olabilir. (Daha fazla bilgi için ingot bölümüne bakın).

Fırlatma çatlaması ilk olarak alt kesimler, yetersiz koniklik ve pürüzlü yüzeyler gibi kalıp sorunlarının giderilmesiyle ele alınmalıdır. Kalıp sıcaklığı düşürülür ve soğutma süresi artırılırsa, döküm daha güçlü olacak ve dolayısıyla fırlatma kuvvetlerine daha iyi dayanabilecektir. Ancak yapışma, maça pimindeki bir delik gibi dökümün kalıp üzerinde büzülmesinden kaynaklanıyorsa, büzülmeyi azaltmak için erken çıkarma faydalı olabilir. Ayırıcı bir madde olarak etkili olabilmesi için kalıp spreyinin kalıp yüzeyini yeterince kaplaması gerekir.

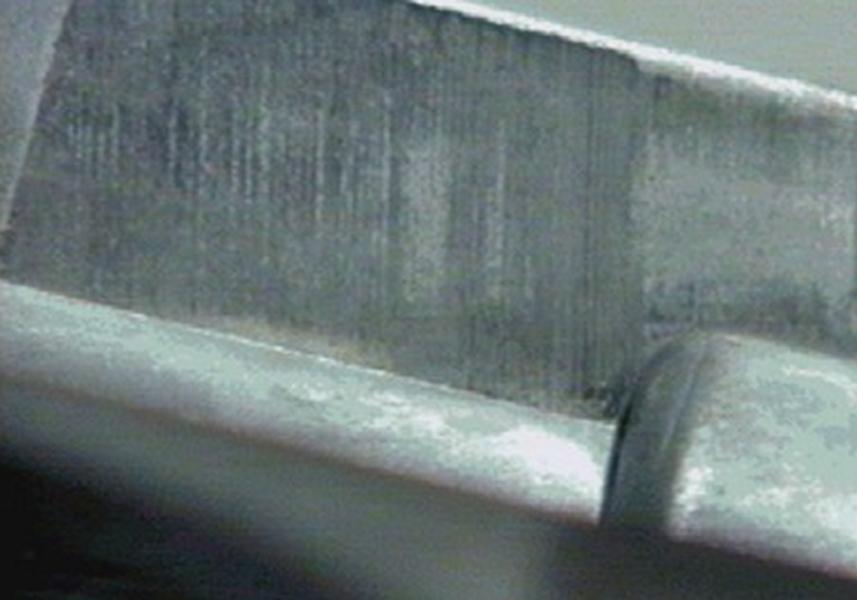

Sürükle Marks

Parça fırlatılırken döküm ve kalıp arasındaki sürtünme çekme hattı boyunca çiziklere neden olur (bkz. Şekil 14). Sürtünme izleri yetersiz çekim, alt kesimler ve yüzey pürüzlülüğünün yanı sıra yetersiz kalıp spreyinden kaynaklanır. Döküm parçaya karşı yakından büzüldüğünde herhangi bir sürtünmeden kaçınmak imkansızdır. Bu durumlarda, mümkün olan en yüksek konikliğin yanı sıra dökümün çıkarıldığı zamanın (sıcaklık) optimizasyonu gereklidir.

Distorsiyon

Eğri dökümler, girinti veya ejektör pimleri tarafından delinme, dökümün fırlatma kuvvetlerine dayanamayacak kadar zayıf olması durumunda ortaya çıkar (Şekil 15). Kalıp öncelikle alttan kesme, yetersiz çekim ve pürüzlü yüzey açısından kontrol edilmelidir. Sorun daha sonra dökümün fırlatıldığı sıcaklığı düşürerek kontrol edilebilir. Bu, kalıp sıcaklığını düşürerek ve/veya kalıp soğutma süresini artırarak sağlanır.

Erozyon

Erozyon, kalıp yüzeyinde aşınma ve boşluklar oluşturarak döküm üzerinde izlere ve fırlatma sorunlarına neden olabilir. Ayrıca kalıbın ömrünü de kısaltır. Erimiş alaşım, metal akışının yüksek hızda kalıba çarptığı yerlerde kalıbı fiziksel olarak aşındırır. aşınma, yüksek hızlı metalin girdap oluşturduğu ve hidrolik kavitasyon ürettiği noktalarda da meydana gelebilir. Her iki durumda da metal hızının azaltılması erozyon miktarını azaltacaktır. Kalıp sıcaklığının düşürülmesi de aşınmayı azaltır. Sertlik aralığının yumuşak tarafına temperlenmiş kalıplarda meydana gelme olasılığı daha yüksektir.

Isı Kontrol

Döküm yüzeyindeki çılgın kanatçık deseni, kalıp yüzeyinin parçalanmasından (ısı kontrolü) kaynaklanmaktadır. Bunun nedeni, her döküm yapılırken oluşan sıcaklık döngüsünün neden olduğu yüzey gerilimidir. Gerilmenin şiddeti alaşımın erime sıcaklığına bağlıdır. Çinko alaşımları düşük erime aralıklarına sahip olduğundan, bu kusur nadirdir ve yalnızca milyonlarca döküm üretmiş kalıplarda görülür.

Lehimleme

Bu, hem fiziksel hem de kimyasal olarak yapışan bir alaşım tabakasının kalıp yüzeyinde birikmesidir. Döküm, sıkışmış derinin fırlatma sırasında yırtıldığı yerde işaretlenir ve birikme tarafından üretilen alt kesik de dökümün çizilmesine neden olur. Lehimleme, geçit hızları yüksek olduğunda ve kalıp sıcaklık o yüksek. Ölmek sprey gerekir olmak yeterli içinde Sipariş için üretmek a koruyucu katman üzerinde ve Çelik yüzey.

Lehimden kaynaklanan birikimi kalıptan çıkarmak zordur. Bu, onu genellikle silinebilen fazla kalıp spreyinden kaynaklanan birikimden ayırır.

Flaş

Metal, kalıp parçalarının birleşme yüzeyleri ile kalıp yarıları arasına girdiğinde, ince dış katmanlar ous malzeme vardır Sol üzerinde ve döküm (şekil 16). için önlemek Bu ve ölür gerekir olmak güçlü bir şekilde inşa edilmiş ve mükemmel dışarıda kaldı.

Bu durumda bile termal sapmalar çalışma sıcaklığında boşlukların açılmasına neden olabilir. Makine kilitleme kuvveti yapılan dökümün boyutu için yetersizse, kalıplar ayrılacak ve geniş parlama alanları oluşacaktır. Metal basıncının azaltılması kalıpların parlama olasılığını azaltacaktır. Ayrıca dolum süresinin artırılması ve böylece metalin ayrılma çizgisine ulaştığında sıcaklığının düşürülmesi, eşleşen yüzeyler arasındaki penetrasyonu azaltacaktır.

Boyutsal Tutarlılık

Boyutsal toleranslar konusu bu kılavuzun başka bir bölümünde uzun uzadıya ele alınmıştır. Burada bahsedilmesinin nedeni, uygunsuzluğun bir döküm hatası olarak kabul edilebilmesidir.

Bir döküm boyutunun atıştan atışa tekrarlanabilirliği, neredeyse tamamen sıcaklık tutarlılığının bir fonksiyonudur. En büyük etkiye sahip olan faktör, dökümün kalıptan çıkarıldığı andaki sıcaklığıdır. StabilitesBu sıcaklığa ulaşılması boyutsal tekrarlanabilirliği artıracak ve yakın toleransların korunmasına yardımcı olacaktır.

Metalürjik yaşlanma etkileri nedeniyle, dökümden sonra zamanla hafif bir büzülme olacaktır. Bu miktar küçük ve tekrarlanabilirdir ve yalnızca çok sıkı toleranslara göre belirlenen bileşenlerde bir sorundur. Gerekirse dökümü stabilize etmek için tipik olarak 95°C'de birkaç saat süren düşük sıcaklıkta bir ısıl işlem kullanılabilir.

Trimming ve Elbiseiçindeg

Genel problemler içinde Bu alan . ve ÜRETİM operasyon vardır kabul edilemez değişim . kontur nedeniyle için bitti- metalin çıkarılması ve kaba kullanım veya hizalama sorunları nedeniyle bozulma.

Kopma Kusurlar

Çinko alaşımlı dökümde mümkün olan ince kapılar, birçok durumda presle düzeltme yerine koparmayı bir seçenek haline getirir. Kırma işlemi manuel olabileceği gibi kaydırmalı veya tamburlu makinelerde mekanik olarak da yapılabilir. Temiz bir kopma, kapının şekline ve kalınlığına bağlıdır.

Earring

Hafif kavisli kapılar kırılabilir ancak ayrılma eğilimindedir "kulaklar" konik kapılar kullanıldığında döküm üzerinde. Tasarıma ve bükülme yönüne bağlı olarak düz bir kapıda bile toprak dökümden gururlu bırakılabilir.

Break içinde

Burada kapı şekli ve bükülme yönü kırığın döküme girmesine ve dolayısıyla dökümde bir alt kesik bırakmasına neden olmuştur.

Kapı hattı Gözeneklilik

Kapı temiz bir şekilde kırıldığında bile döküm üzerinde bir tanık kalır. Açıkta kalan metal, dökümün çevresini saran deriden farklıdır; dökümün iç kısmına özgüdür ve bu nedenle gözeneklilik içerebilir (Şekil 17). Geçit ne kadar kalın olursa, bu gözenekliliğin görünür olma olasılığı da o kadar artar. Kapı çizgisinin miktarı porosbu bölümün Gözeneklilik kısmında ele alınan faktörlerden etkilenecektir. Görünür olmasa bile, açıkta kalan mikro gözeneklilik kaplamadan sonra bir soruna neden olabilir.

Basın Döşeme Çinko dökümdeki kusurlar

Puanlama

Bileşenin yanlış oturtulması ve/veya yanlış kalıp hizalaması ve boşlukları, trim kalıbının dökümün yan tarafını tıraşlamasına neden olabilir.

Katlanır

Flaş ince olduğunda ve sadece kısa bir mesafeye uzandığında, alaşımın sünekliği flaşın kesilmek yerine bükülebileceği şekildedir. Sonuç, parçanın yüzeyinde ince bir metal kıvrımıdır. bunun bir sorun olduğu durumlarda, başarısız bir şekilde kapatmak yerine kasıtlı olarak boydan boya parlatmak daha iyi olabilir, böylece trim aletinin kesmesi için belirli bir kalınlık olur.

Bitirmekg Çinko dökümdeki kusurlar

Yüzeyin aşırı derecede kaldırılması mikro gözenekliliği ortaya çıkaracaktır. Bu görünmeyebilir ancak döküm daha sonra kaplanırsa sorunlara yol açacaktır.

Barrelling/Vibropolishiçindeg Kusurlar

Ölçeklendirme

Aşırı tedavi . ağır bir şekilde Bindirilmiş dökümler olabilir kurşun için ve turlar Kaldırma veya olma tamamen müstaki̇l (Şekil 18).

Parlatma Kusurlar

Aşırı metal kaldırma mikro gözenekliliği ortaya çıkaracaktır. Küçük tümseklerin ve kuyruklu yıldız kuyruklarının görünümü Metal kirlenmesinden kaynaklanan dökümdeki sert parçacıklara. Barrelleme ve vibropolisajda olduğu gibi, tperdahlama işlemi sadece bindirmeler gibi yüzey kusurlarını gizler. Altta yatan süreksizlik hala mevcuttur ve daha sonra sorunlara neden olabilir.

Talaşlı İmalat ve montaj Çinko dökümdeki kusurlar

Alet Giyim

Kesici takımların hızlı aşınması, eriyiğin kirlenmesinden kaynaklanan alaşımdaki sert parçacıklardan kaynaklanabilir. Bunun nedenleri ve önlenmesine yönelik kontrol önlemleri Külçe bölümünde ele alınmıştır. Aşınma ve kırılma, takımların büyük gaz veya büzülme gözeneklerine girmesinden de kaynaklanabilir. Gözeneklilikten kaçınma Döküm bölümünde ele alınmaktadır.

İfşa Edildi Gözeneklilik

Sağlam yüzey kaplamasının kaldırılması, işlenmiş yüzeylerde, örneğin flanşlarda veya alt deliklerde gözenekliliği ortaya çıkarabilir. Gözenekliliğin kontrolü Döküm bölümünde ele alınmaktadır.

Fractuyeniden

Perçinleme ve bükme işlemleri, montaj için sıklıkla kullanılır çi̇nko alaşimli döküms. Döküm perçin ve pabuçlar iyi yapılmamışsa, bu özelliklerde kırılma meydana gelebilir. Yüzeylerde aşırı boşluk ve çatlak olmamalıdır (bkz. Döküm bölümü). Dökümden sonra meydana gelen yaşlandırma işlemi sünekliği etkiler. Dökümden sonra en az yaklaşık üç haftadır. Alaşımın sünekliği, orta derecede yüksek sıcaklıklarda deforme edilerek çok artırılır.

Toz Coating çi̇nko döküm hatalari

Bu bölümde kaplama sırasında ve hizmet sırasında kaplamada ortaya çıkan kusurlar incelenmektedir. Sadece bu kusurlar neden oldu tarafından hatalar içinde ve döküm vardır kapalı. A daha fazla tamamlandı kapsama alanı, hangi şunları içerir kusurlar içinde paltonun kendisi, kitapçıklarda verilmiştir "Çinko Kalıp Kaplama dökümler" ve "Çinko Kalıbın Toz Kaplaması dökümler" Çinko Geliştirme Derneği, Londra, İngiltere tarafından yayınlanmıştır.

Distorsiyon

Çinko alaşımının mukavemeti sıcaklıkla birlikte azalır, bu nedenle boya ocağı sıcaklıklarında oldukça zayıftır ve hatta kaplama banyosu sıcaklığının bile bir miktar etkisi vardır. Bu nedenle, dökümler zayıf bir şekilde desteklenirse veya mastarlar çok yüksek bir yay kuvveti uygularsa, dökümler deforme olacaktır. Dökümün gerilimi azaltması nedeniyle çarpılma da meydana gelebilir. Döküm sırasındaki hızlı soğuma, diferansiyel büzülmenin neden olduğu gerilimleri kilitleyebilir. Gerilme seviyesi büyük ölçüde bileşenin şekline bağlıdır.

Irregular Surface

Soğuk turların balık pulu görünümü kaplama katmanından görünecektir ve eğer şiddetli ise daha kalın boya katmanından da görünebilir. Göllerin sınırları kaplanmış veya boyanmış yüzeyde dalgalanma izi olarak görünecektir. Bu kusurların nedenleri ve çözümleri Döküm bölümünde verilmiştir.

Platiçindeg Çinko dökümdeki kusurlar

Kabarcıklar

Elektrolizle kaplamadaki kabarcıklar bir döküm hatasıdır (kabarcıklar ve diğer kusurlar kaplama işlemi sorunlarından da kaynaklanabilir) ve yüzey kusurlarında toprak, gaz ve kaplama çözeltilerinin sıkışmasından kaynaklanır. Geçirimsiz kaplamanın arkasında gaz oluşumu, kaplamanın kabarmasına ve hatta parçalanmasına neden olacaktır. Döküm ve hapsolmuş korozif çözeltilerin reaksiyonu sonucu ortaya çıkan korozyon ürünlerinin neden olduğu genleşme de benzer bir etkiye sahip olacaktır.

Sıkışma soğuk bindirmelerden kaynaklanıyorsa, hem döküm yüzeyi hem de plaka kalkabilir. Flaşın yüzeye bükülmesinden kaynaklanan kıvrımların bindirmelerle aynı sorunları yaratacağını unutmayın. Eğer hizmete sokulursa, kaplanmış tabakaya verilen hasar korozyona neden olacaktır. (Şekil 7, 19.)

Soğuk bindirmeler içeren veya büyük gözeneklilik veya mikro gözenekliliğin açığa çıktığı bir yüzeye sahip olan dökümlerin kaplama kaplamasında kabarcıklar oluşması muhtemeldir. Bu kusurlarla ilgili ayrıntılar Döküm ve Giydirme bölümlerinde verilmiştir.

Paint Çinko dökümdeki kusurlar

Kabarcıklar

Bir dökümün boyalı yüzeyindeki kabarcıklar iki çeşit olabilir. Gerekli düzeltici eylemler farklı olduğu için bunları birbirinden ayırt etmek çok önemlidir.

Dökümün karşıt taraflarında ortaya çıkabilen orta büyüklükteki kabarcıklar, döküm içindeki gaz gözenekliliği nedeniyle oluşur (şekil 13). Bu, boya kaplamasının kazınması veya kabarcığın kesilerek ayrılmasıyla doğrulanabilir. Kusur boyada değil de dökümdeyse bu bir gaz kabarcığıdır. Sorun, çinko alaşımının boya ocağı sıcaklıklarında zayıf olması ve gözeneklerin içindeki yüksek basınçlı gaz nedeniyle dökümün şişmesine neden olması nedeniyle ortaya çıkar.

Fırınlama sıcaklığı çok önemlidir ve prosedür çeşitli koşullara izin veriyorsa, daha uzun süre ancak daha düşük bir sıcaklıkta fırınlama seçeneği seçilmelidir. Yüksek sıcaklıklarda (200°C) pişirilecek dökümler, ince bir şekilde dağılmış minimum miktarda sıkışmış gaz içermelidir.

Daha küçük kabarcıklar döküm yüzeyinden yükselen ve boya filmine takılan gazdan kaynaklanır. Bazen gaz kaçar, ancak katılaşan boya pürüzsüz bir yüzeyi yeniden oluşturmak için çok serttir, bu da minyatür bir volkan gibi bir kabarcıkla sonuçlanır (şekil 20). Bu sorunlardan kaçınmak için dökümde soğuk bindirmeler, kıvrımlar ve görünür gözeneklilik gibi gaz ve toprağı hapsedebilecek yüzey süreksizlikleri bulunmamalıdır. Organik tabakayı eklemeden önce fırınlamak dökümün gazı dışarı atmasını sağlayacak ve sorunu çözecektir.

Yontulmuş Boya

Boya soyulması bazen bir döküm hatasından veya kaplama sonrası yanlış işlemden kaynaklanabilir. Bir kıvrım (örneğin, flaş üzerine bükülmüş) boyanır ve daha sonra darbeye maruz kalırsa, alttaki kaplanmamış yüzeyi ortaya çıkararak kırılabilir.

Taşıma, Depolama ve Ambalajlama

Kötü kullanım yüzey hasarına veya bozulmaya neden olabilir. kalıp döküm. Çok boşluklu takımlarda, dayanıksız bileşenler arasındaki döküm bağlantılar destek sağlamak için etkili olabilir. Kabul edilebilecek yüzey hasarı miktarı, kalite gereksinimi ve kullanılan kaplama ile belirlenir.

Çıplak dökümler herhangi bir süre için depolanacaksa kuru olmalıdır. Nemli koşullar beyaz pas oluşumunu ve yüzey korozyonunu teşvik eder. Kalıp spreyi veya su verme suyu bozulmuşsa ve asidik bileşiklerin oluşmasına neden olmuşsa, korozyon daha şiddetli olabilir. Yüzey kirlenmesi riskini azaltmak için dökümler, döküm ve parlatma işleminden sonra mümkün olan en kısa sürede kaplanmalı veya boyanmalıdır.

Nemli karton, çinko dökümlere zarar veren ve karartan asitler oluşturduğundan, dökümler kuru malzemelerle paketlenmelidir.

0 Yorum