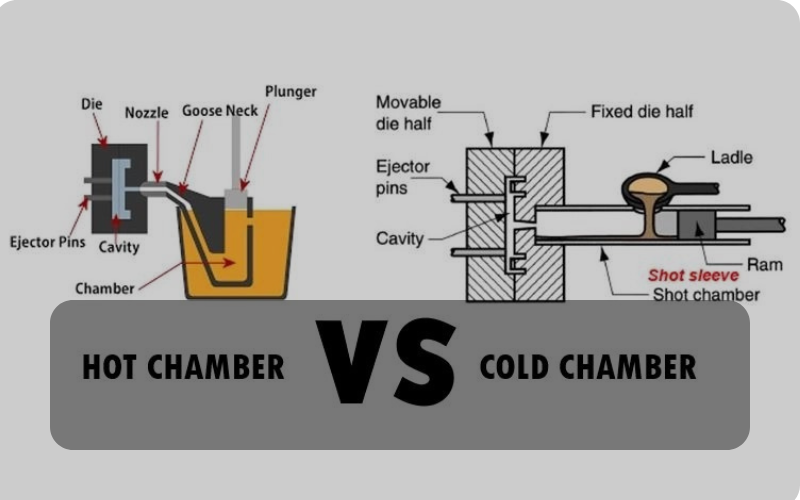

Sıcak kamara ve soğuk kamara basınçlı dökümün her ikisi de metal döküm yöntemleridir. Ancak farklı şekillerde çalışırlar. Sıcak kamaralı dökümde yerleşik bir fırın kullanılır. Daha hızlı çalışır ve çinko gibi düşük erime noktalı metallerden parçalar yapar. Bu arada, soğuk kamaralı döküm metali eritmek için ayrı bir fırın kullanır. Alüminyum gibi orta ila yüksek erime noktalı metallerden parçalar üretebilir ancak hızlı çalışmaz.

Seçim kararı, metal türlerine ve parçanın karmaşıklığına bağlıdır. Farklı yönlerini, alaşımlarını, uygulamalarını ve süreçlerini keşfetmek için bu makaleyi okuyun.

Sıcak Kamara Kalıp Döküm

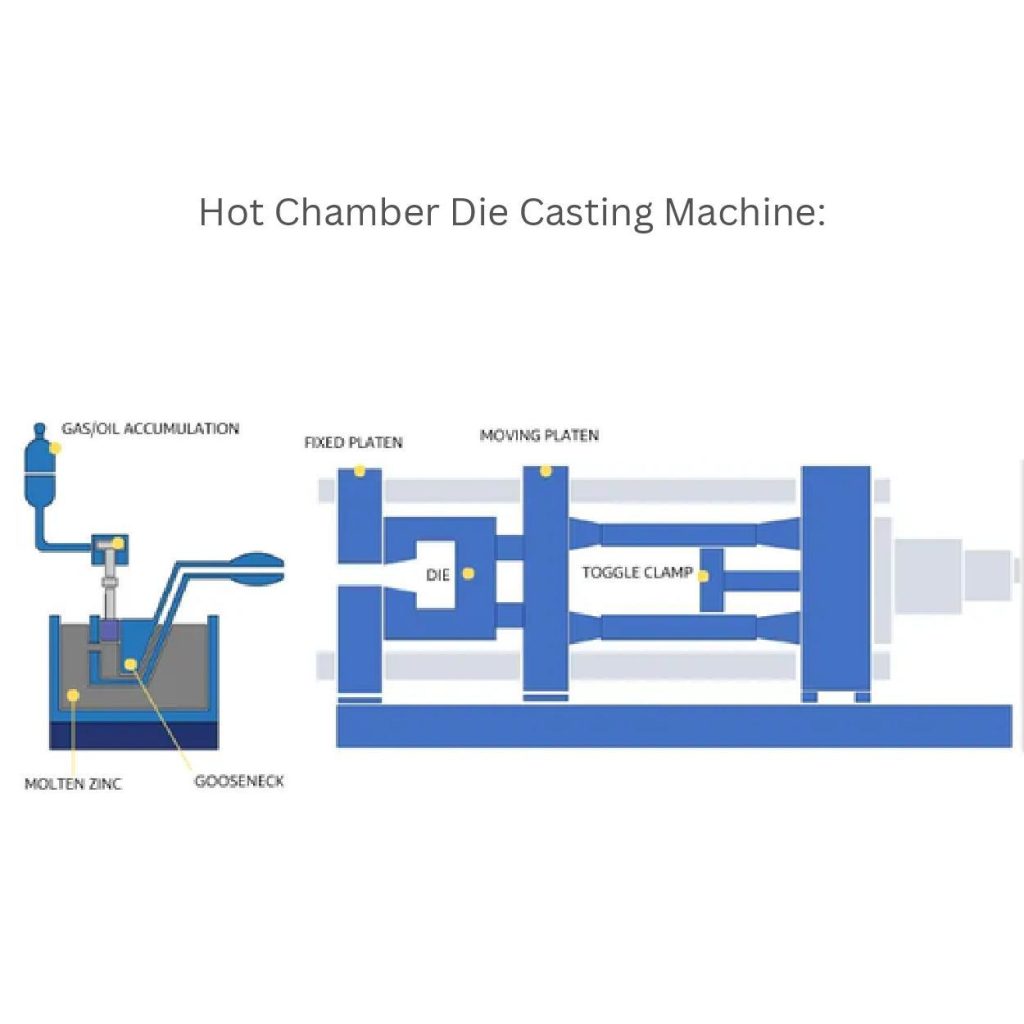

Bir fırının içindeki erimiş metalin içine daldırılmış enjeksiyon sistemi (deveboynu sistemi ve piston) nedeniyle prosese sıcak kamara adı verilir. Metal parçalar yapmak için otomatik bir teknik kullanarak daha hızlı çalışır.

Üretici, erimiş metali yüksek basınç altında yeniden kullanılabilir bir çelik kalıba zorlar. Çinko, kalay ve kurşun bazlı alaşımlar kullanılan başlıca metallerdir. Bu süreç, enjeksiyon sisteminin hasar görmesini önlemek için metalin düşük erime noktalarıyla (450°C / 842°F'nin altında) çalışır. Bununla birlikte, kurşun alaşımları toksisiteleri nedeniyle birçok endüstride kısıtlanmıştır.

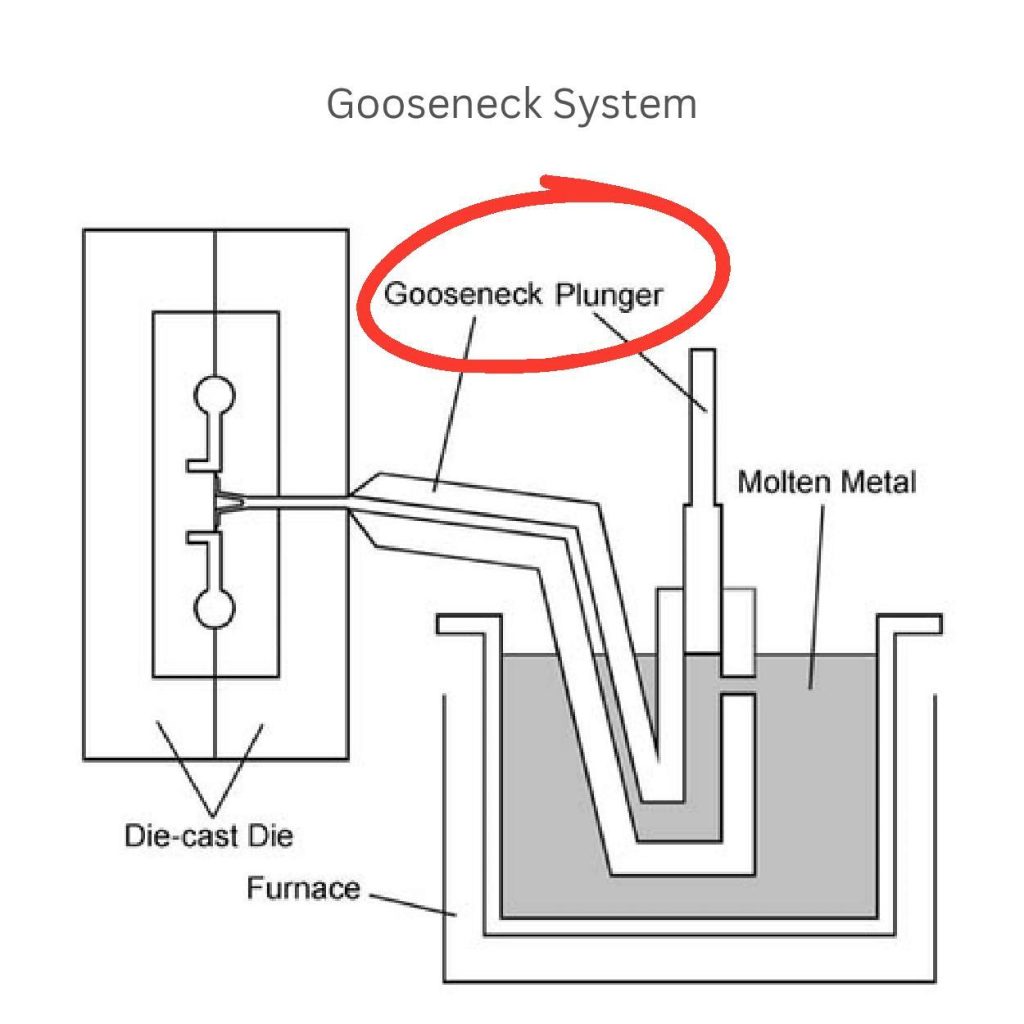

Metal Enjeksiyonu: Gooseneck Sistemi

Sıcak kamaralı kalıp dökümdeki deveboynu sistemleri, erimiş alaşımları kalıp boşluğuna pompalamak için çalışır. Metal akışını iyileştirmek için bir fırının içine daldırılır. Burada 7-15 MPa / 1.000-2.200 psi'de yağ/gazla tahrik edilen hidrolik veya pnömatik bir piston metali kalıbın içine ve deveboynuna doğru iter. Bu tasarım seri üretim için idealdir ve dakikada 2-5 enjeksiyona izin verir.

Temel Zorluklar:

Oksitlenmiş metal gibi bazı yabancı maddeler deveboynunda birikerek cüruf oluşturabilir. Bunlar akışı engeller ve sonuç olarak parça kalitesini düşürür. Bu nedenle, uygun temizleme sistemlerinin bundan kaçınması gerekir.

Ayrıca, erimiş alaşıma sürekli maruz kalma, pistonu ve boynu zamanla bozar. Bu, her 50.000-100.000 döngüde bir değiştirme gerektirir.

Kalıp Malzemeleri ve Dayanıklılık

Kalıplar çelik gibi daha güçlü ve sert malzemelerden yapılır (örn. H13 sınıfı). Bu kalıplar yoğun basınç ve ısıya dayanma eğilimindedir. Ancak, ısı 400°C'nin üzerine çıktığında ve soğuduğunda kalıp içinde küçük çatlaklar oluşur. Herhangi bir kalıp onarımdan geçmeden önce 100.000-500.000 döngü dayanabilir.

Maliyeti hakkında konuşmak gerekirse, kalıp başına $20,000 ila $50,000 arasında değişen yüksek kalmaktadır. Bu, seri üretim için kullanıldığında alternatif olarak uygun fiyatlı hale gelir. Düzenli bakım, kaplamalar ve sıcaklık yönetimi kaçınılmaz olarak ömrünü uzatır.

Çevrim Süresi Dağılımı

- Doldurma: Erimiş metalin kalıba yerleştirilmesi 0,1-0,5 saniye sürer. Hız genellikle piston kuvvetine ve metal viskozitesine bağlıdır.

- Katılaşma: Erimiş metal 2-10 saniye içinde soğur ve sertleşir. Daha kalın parçalar daha uzun süreye ihtiyaç duyarken, ince duvarlı parçalar (örn. 1-3 mm) yeterince kısa sürede soğur.

- Çıkarma: Ejektör pimleri bu işlemi kolaylaştırır ve parçayı 1-3 saniye içinde çıkarır. Ayrıca, kalıp üzerinde yağlayıcı sprey (örn. grafit) kullanılması yapışmayı önler.

Sıcaklık Kontrolü

Tutarlı bir döküm kalitesi elde etmek için hassas bir sıcaklık seçmek değerlidir. Bu nedenle, fırın erimiş çinkoyu 410-430°C'de (770-806°F) tutar. Bu, sıcaklıktaki 10°C'lik değişikliklerin bile kusurlara neden olabileceği anlamına gelir.

Döküm sırasında elektrikli rezistans ısıtıcılar veya gaz brülörleri fırını ısıtır. Bu arada, termokupllar tüm zaman boyunca sıcaklığı gözlemler. Bunun nedeni zayıf kontrolün (çok sıcak) metali bozması ve çok soğuğun cürufa neden olmasıdır. Aynı şekilde, erken katılaşma boşlukları doldurmaz veya çatlaklara neden olmaz.

Fırlatma Sistemi

Parça, metali tamamen katılaştığında çıkarılmaya hazır hale gelir. Üreticiler, parçayı dışarı iten ejektör pimleri kullanarak kalıbı açarlar.

Ayrıca, hi̇droli̇k aktüatörler kuvveti kontrol eder ve hasarı önler. Bu arada, açılı pimler karmaşık şekilleri sorunsuzca serbest bırakır. Ayrıca kalıbı soğutmak ve yapışmayı durdurmak için bir yağlayıcı buharı da kullanabilirsiniz. Tüm bunlar, iyi çalışan fırlatma sistemlerinin son derece verimli çalıştığı anlamına gelir.

Avantajlar

- Bu süreç soğuk kamaralı dökümden 3-4 kat daha hızlıdır.

- Dahili fırınlar, metali ayrı olarak eritenlere göre 20-30% daha az enerji kullanır.

- Sıkı toleranslara (±0,1 mm) ve pürüzsüz yüzeylere sahip parçalar yapar.

- Sıcak kamaralı döküm seri üretim (10.000+ parça) için idealdir.

- Otomotiv menteşelerinde veya elektronik muhafazalarda yaygın olarak kullanılır.

Dezavantajlar

- Bu teknik alüminyum veya alüminyum alaşımları için uygun değildir. magnezyum döküm. Çünkü daha yüksek bir erime noktasına sahiptirler ve bu da deveboynuna zarar verebilir.

- Sık döngüden kaynaklanan sıcaklık sapması deveboynunu zorlar ve sonuç olarak çatlaklar meydana gelir.

- Cürufu önlemek için safsızlıkların sıyrılmasını gerektirir.

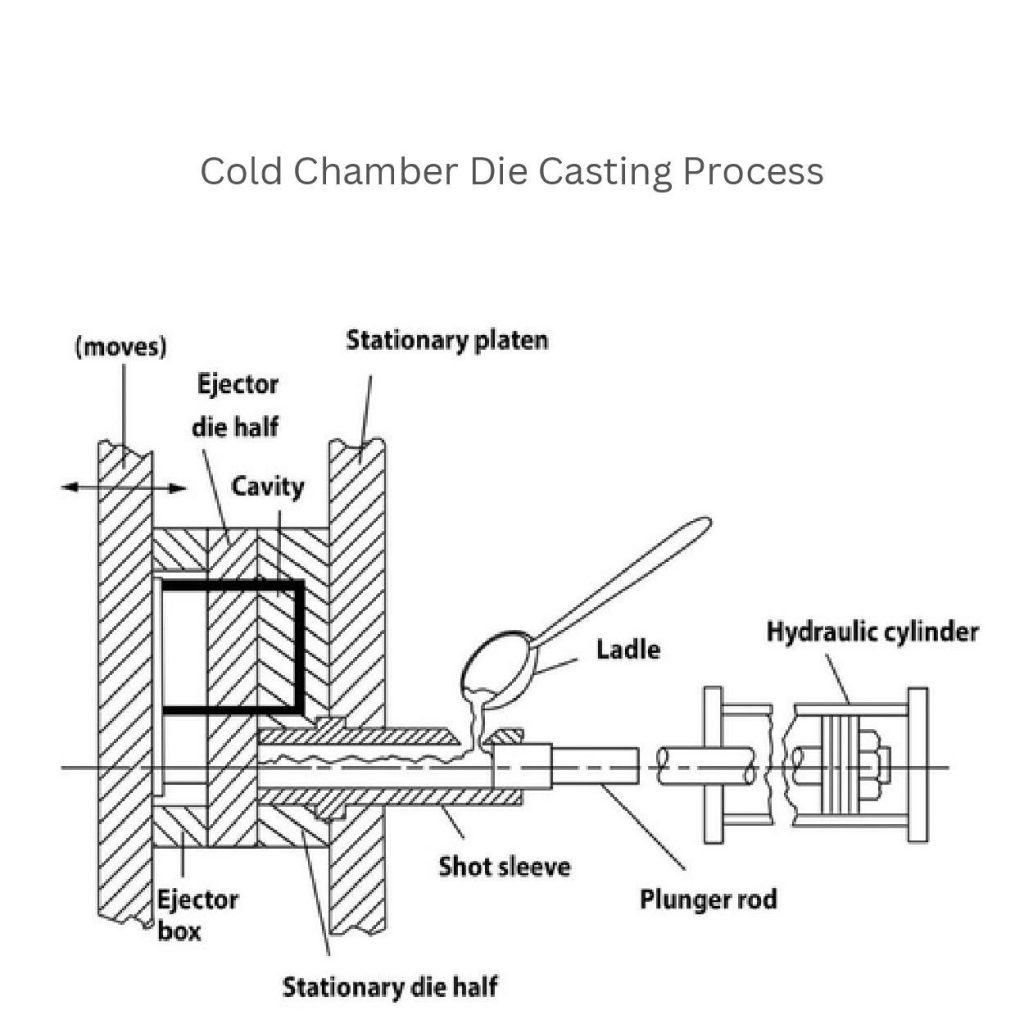

Soğuk Kamara Basınçlı Döküm

Soğuk kamara dökümü sıcak kamara gibi değildir; metali eritmek için ayrı bir fırını vardır. Bunun yerine, üreticiler erimiş metali bir pota aracılığıyla atış kovanına kaydırır. Burada hidrolik piston onu kalıp boşluğuna zorlar. Geri kalan süreç neredeyse benzerdir. Bu işlem alüminyum, magnezyum ve bakır bazlı alaşımlar gibi metallerin orta ila yüksek erime sıcaklıklarında iyi çalışır.

Metal Pota ve Enjeksiyon

Isıtılmış metali manuel veya otomatik bir kepçe kullanarak makineye doğru aktarabilirsiniz.

- Manuel potalama daha yavaştır ve çok tutarlı değildir. Erimiş metali bilye kovanına dökmek için kullanılır. Sonuç olarak parça kalitesinde farklılıklar meydana gelir.

- Otomatik potalama, robotik bir kolu ifade eder. Bu, ısıtılmış metali doğru bir şekilde ölçer ve yerleştirir. Boşlukları düzgün bir şekilde doldurur ve insan hatasını azaltır. Bu süreç, 10-20% civarında üretim oranlarının iyileştirilmesine yardımcı olur. Ayrıca, hava sıkışması ve eksik doldurma gibi kusurları ortadan kaldırır.

Atış Kovanı ve Piston

Kısa manşonlar enjeksiyon sistemlerinin bir parçasıdır. Bu, erimiş metalin kalıba enjekte edilmeden önce döküldüğü noktadır. Üreticiler bunları çelik gibi daha sert malzemeler kullanarak yaparlar, böylece yoğun sıcaklık ve basınçlara dayanabilirler.

Piston ise hidrolik silindirle çalışan bir çubuk gibidir. Erimiş alaşımı kalıbın içine doğru iter. Genellikle iki tipte olabilir: düz ve konik.

Düz bir piston, sabit duvar kalınlığına sahip daha basit parçalar için çalışır. Bu arada, konik pistonlar türbülansı ve hava sıkışmasını durduran zorlu tasarımlar için kullanışlıdır.

Kalıp Malzemeleri

Temel olarak, soğuk kamara kalıpları H13 veya H11 gibi sertleştirilmiş takım çeliği içerir. Bu malzemede zaten mukavemet-ağırlık oranları ve aşınma direnci vardır. Bu nedenle yüksek ısıya (700°C/ 1292°F'ye kadar) ve yoğun enjeksiyon basınçlarına deforme olmadan dayanır.

Bununla birlikte, kalıbın karşılaştığı bazı zorluklar vardır. Örneğin, sürekli ısıtma ve soğutmadan kaynaklanan ısı kontrolleri yüzey çatlaklarına neden olur. Bu arada, yüksek sıcaklıktaki alaşımlardan kaynaklanan erozyon kademeli aşınmaya neden olur.

Bu nedenle, düzenli bakım, yüzey işlemleri ve kaplamaya (nitrasyon veya PVD) odaklanmaya çalışın. Bunlar kalıbın ömrünü uzatabilir ve performansı da artırabilir.

Soğutma Kanalları

Mühendisler soğutma kanallarını stratejik olarak kalıba entegre ediyor. Bunun nedeni, bu kanalların katılaşma adımını düzenlemesi ve döngü sürelerini azaltmasıdır. Bu kanalların yüksek ısılı alanların yakınına yerleştirilmesi sürekli soğutma sağlayabilir. Bu da çarpılma, büzülme veya iç çatlaklara neden olmaz.

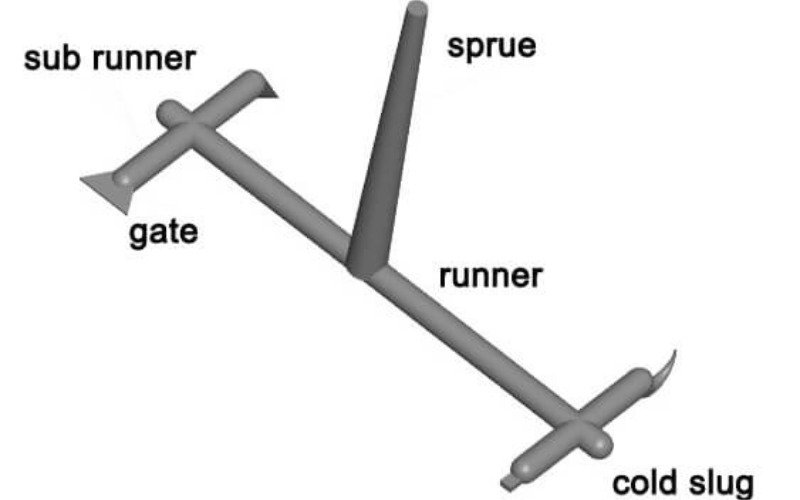

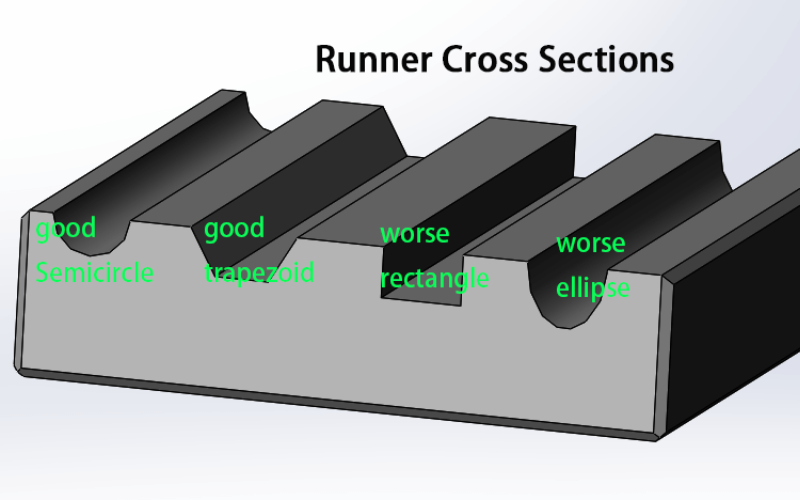

Yolluk ve Yolluk Sistemi

Soğuk hazne makinesinin bu bileşenleri, ısıtılmış alaşımın bilye kovanından kalıp boşluğuna yönlendirilmesine yardımcı olur.

Yolluk kısmı, yollukların metali dağıttığı bir giriş noktası olma eğilimindedir. Hava sıkışması ve blok akışı gibi önemli kusurları ortadan kaldırmak için bunları uygun şekilde tasarlayın.

Fırlatma Sistemi

Katılaşmış dökümlerin kalıptan hasar görmeden çıkarılması aşamasında, fırlatma sistemleri sorunsuz performans sağlar. Bu sistemler, ejektör pimleri, yağlayıcı sprey, hidrolik aktüatörler ve sıcak odalara benzeyen ejektör kutularının kullanımını içerir.

Burada parça soğur, kalıp açılır, ejektör kutusu harekete geçer ve ejektör pimleri döküm parçayı dışarı iter.

Avantajlar

- Alüminyum, magnezyum ve bakır gibi daha geniş bir alaşım yelpazesini dökebilir.

- Daha az termal şok vardır çünkü bilye kovanı ve piston sürekli erimiş metalle karşılaşmaz ve aşınmayı azaltır.

- İnce duvarlı, son derece keskin, detaylı parçalar yapabilir.

Dezavantajlar

- Sıcak kamara işleminden daha yavaştır ve parça başına 20-60 saniye sürer.

- Daha yüksek sıcaklıklar ve basınçlar nedeniyle daha fazla enerji ve bakıma ihtiyaç duyar. Bu da onu maliyetli hale getirir.

- Elle kepçe kullanımı ve kalıp bakımı sık sık işgücü gereksinimlerini artırır.

Sıcak Kamara ve Soğuk Kamara Basınçlı Döküm Karşılaştırması

| Parametre | Sıcak Kamara Basınçlı Döküm | Soğuk Kamara Basınçlı Döküm |

| Tipik Alaşımlar | Çinko, kalay, kurşun bazlı alaşımlar | Alüminyum, magnezyum, bakır bazlı alaşımlar |

| Metal Sıcaklıkları | 400-450°C (752-842°F) | 600-700°C (1112-1292°F) |

| Enjeksiyon Basınçları | 7-15 MPa (1.000-2.200 psi) | 30-150 MPa (4,350-21,750 psi) |

| Çevrim Süreleri | 5-15 saniye | 20-60 saniye |

| Kalıp Sıcaklıkları | 150-200°C (302-392°F) | 200-300°C (392-572°F) |

| Kalıp Maliyetleri | Daha düşük (daha basit kalıplar, daha az bakım) | Daha yüksek (karmaşık kalıplar, sık bakım) |

| Üretim Oranları | 300-700 parça/saat | 100-300 parça/saat |

| Yüzey İşlemi | Pürüzsüz, minimum post-processing gerekli | Güzel, ilave son işlem gerektirebilir |

| Tolerans Yetenekleri | ±0,1 mm | ±0,2 mm |

| Enerji Tüketimi | 20-30% daha az enerji kullanır | Harici eritme gerektirir, enerji kullanımını artırır |

| Parça Karmaşıklığı | Küçük ila orta ölçekli, basit ila orta karmaşıklıktaki parçaları işleyin | Daha büyük, daha karmaşık parçalar için en iyisi |

Vaka Çalışmaları

Üreticiler genellikle çinko alaşımlı toka ve bağlantı elemanları yapmak için sıcak kamaralı döküm kullanırlar. Bu tekniği, küçük boyutlu parçalar üretme ve seri üretim kabiliyeti nedeniyle kullanırlar.

Soğuk kamara kalıpları ise, döküm alüminyum motor blokları üretir. Bu parça büyük boyut, karmaşık geometri ve yüksek mukavemet ihtiyacını içerir. Bu yüzden soğuk kamara dökümü en iyisidir.

Uygulamalar ve Sektörler

Otomotiv:

Otomotiv endüstrileri, emniyet kemeri bileşenleri, silecek parçaları ve araç ses sistemi muhafazaları gibi çinko alaşımlı parçalar üretmek için sıcak kamaraları kullanır. Çinkonun etkileyici özellikleri onlara pürüzsüz yüzeyler ve yüksek dayanıklılık kazandırır.

Buna karşılık, soğuk kamaralı basınçlı döküm alüminyum motor braketleri, makine dairesi bileşenleri ve aydınlatma parçalarının yapımında yardımcı olur. Bunun nedeni, yüksek mukavemetli herhangi bir zor tasarım oluşturabilmesidir.

Havacılık ve uzay:

Biliyorsunuz, sıcak kamaralı basınçlı döküm havacılık ve uzay parçaları için nadiren kullanılır. Bunun nedeni, döküm metalinin (çinko, magnezyum) daha düşük bir erime noktasına sahip olmasıdır. Ancak bu, bu endüstride bu sürecin kullanılmadığı anlamına gelmez. Braketler, muhafazalar ve konektörler gibi birçok küçük magnezyum havacılık parçası bununla yapılır. Bu, hafif mukavemet, korozyon direnci ve dayanıklılık sağlar.

Bununla birlikte, uçaklarda magnezyum alaşımları ile yapılan soğuk kamaralı kalıp döküm parçalar kullanılmaktadır. Örneğin, koltuk çerçeveleri ve kabin bileşenleri. Bu parçalar daha hafif ve daha güçlüdür.

Tüketim Malları:

Üreticiler, sıcak kamaralı döküm kullanarak moda ve aksesuarlarda popüler olan ürünler üretmektedir. Örneğin, çinko alaşımlı tokalar, fermuarlar ve dekoratif süslemeler.

Alüminyum elektronik muhafazalar ve ısı alıcıları tüketici elektroniğinde yaygın olarak kullanılmaktadır. Soğuk oda işlemi ile yapılırlar.

Gelişen Uygulamalar

Elektrikli Araçlar (EV'ler):

Basınçlı döküm, elektrikli araçlar için hafif akü muhafazaları ve yapısal bileşenler üretmek için giderek daha fazla kullanılmaktadır.

Elektrikli araçlarda hafif parçalara yönelik artan talep, kalıp döküm tekniğinin yaygın olarak kullanılmasının arkasındaki nedendir. Bu işlem, ortalamadan daha az ağırlık içeren ve daha güçlü olan batarya muhafazaları ve yapısal bileşenler yaratır.

5G Teknolojisi:

Alüminyum ve magnezyum döküm artık 5G altyapısı için önemli bileşenler haline gelmiştir. Örneğin, anten muhafazaları ve ısı yönetim sistemleri.

Sonuç

Sıcak kamaralı basınçlı döküm hızlı çalışır ve uygun fiyatlı bir seçenektir. Çinko gibi daha düşük erime noktalı metallerle çalışır. Diğer taraftan, soğuk kamaralı basınçlı döküm, alaşımı ayrı ayrı erittiği için daha fazla enerji kullanır. Bununla birlikte, bu işlem alüminyum, bakır gibi sert ve yüksek erime noktalı malzemeler için etkilidir. Seçim yaparken, metal uygunluğuna, tasarım karmaşıklığına ve üretim hacmine bakın. Bu şekilde istediğiniz sonuçları elde edersiniz.

0 Yorum