Alüminyum döküm alaşımları günümüz imalat dünyasının vazgeçilmezlerindendir. Otomotiv parçalarından tüketici elektroniği ürünlerine kadar her alanda kullanılan bu malzemeler güç, hafiflik ve maliyet ekonomisinin nadir bir kombinasyonunu sunmaktadır. Basit bir ifadeyle, basınçlı döküm alüminyum alaşımları, üreticilerin cüzdandan ödün vermeden büyük boyutlarda karmaşık, hassas ürünler üretmesini sağlar.

Bu makalenin ilk yüzde 10'luk kısmı, alüminyum döküm alaşımlarının neden basınçlı döküm endüstrisinde lider olduğunu açıkladığı için önemlidir. Alüminyum kalıplara kolayca yapılandırılır, doldurulur, hızla soğur ve üstün boyutsal kararlılık sağlar. Sonuç olarak, üreticiler küçük toleranslar ve daha az işlem sonrası ile karmaşık tasarımlar yapabilmektedir.

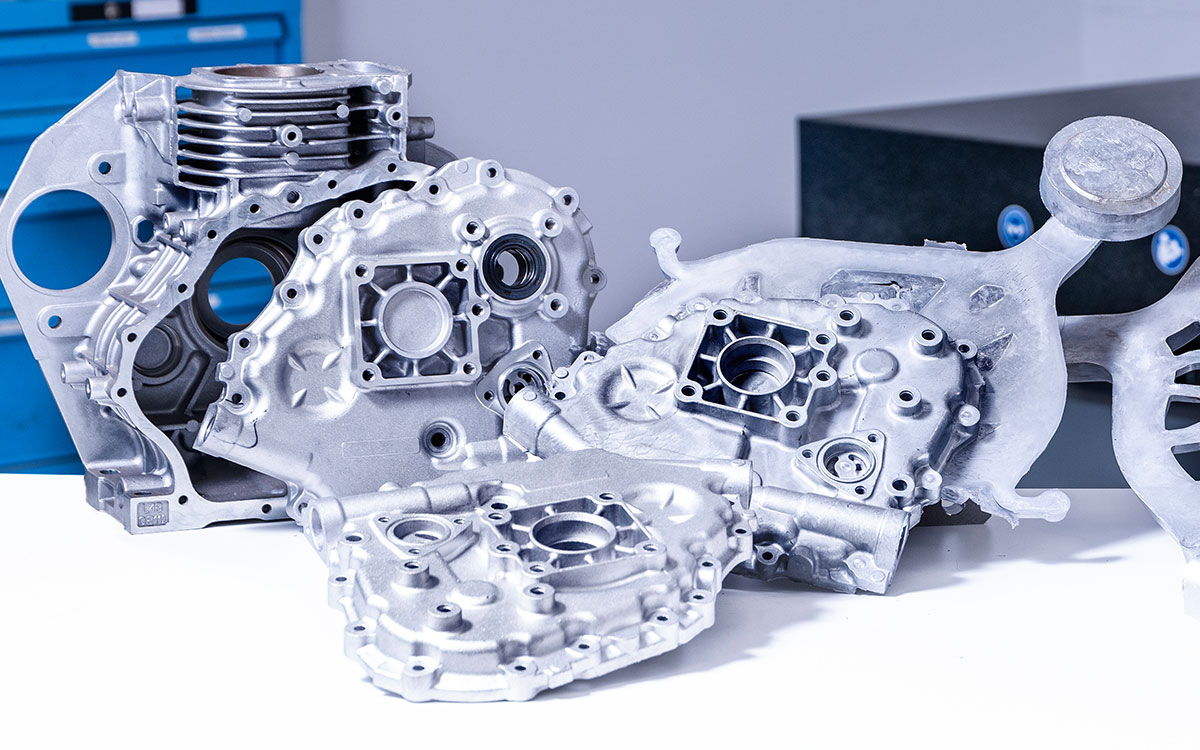

Daha da iyisi, alüminyum döküm alaşımları yeniliğe izin verir. Yakıt verimliliğini artırmak ve daha iyi termal özelliklere sahip olmak için motorları daha az ağır hale getirme konusunda mühendislere bağımlıdırlar. Bir şanzıman muhafazası, bir ısı emici tasarlamanız gerekir, her halükarda uygun bir alaşım vardır. Bütünü parçalara ayırsak iyi olur.

Basınçlı Döküm Alüminyum Alaşımları Nedir?

Tanım ve Temel Kompozisyon

Basınçlı döküm alüminyum alaşımları, yüksek basınçlı döküm işlemlerine tabi tutulmak üzere geliştirilmiş alüminyum bazlı özel metallerdir. Belirli özellikleri kazandırmak için normalde silikon, bakır, magnezyum veya çinko eklenir. Buna örnek olarak akışkanlığı artıran silikon ve mukavemeti artıran bakır verilebilir.

Bu karışımlar karışık saçmalıklar değildir. Tam mekanik ve termal özelliklere göre tasarlanmışlardır. Tutarlılığın önemli olduğu kritik görev projelerinde alüminyum döküm alaşımlarına güvenilmesinin nedeni budur.

Alüminyum Basınçlı Döküm İçin Neden İdealdir?

Kalabalık alüminyuma aşık ve bunun doğru bir nedeni var. Düşük ağırlıklıdır, durgunluk yaratmaz ve yenilenebilir. Alüminyum, çelik veya pirinçle karşılaştırıldığında bileşenlerin genel ağırlığından tasarruf sağlar ve ömürlerine zarar vermez.

Ayrıca, alüminyumun düşük erime noktasının etkisi, basınçlı döküm sürecinin daha hızlı ve daha az enerji gereksinimi ile daha verimli olmasıdır. Alüminyum Derneği, alüminyumun temel özelliklerinde herhangi bir bozulma olmaksızın geri dönüştürülmesinin mümkün olduğunu ve bu tür ürünlerin üreticilerinin sahip olmaktan memnuniyet duydukları çevre dostu bir avantaj olduğunu ileri sürmektedir.

Basınçlı Dökümün Temel Özellikleri Alüminyum Alaşımlar

Döküm kalitesini ve verimliliğini etkileyen ergime sıcaklığı, akışkanlık ve büzülme gibi temel alaşım özellikleri

Alüminyum döküm alaşımları stres altında mekanik performans açısından mükemmeldir. Ayrıca, bu alaşımlar zorlayıcı koşullarda korozyona uğramaz. Alüminyumun termal iletim kabiliyeti nedeniyle, çok daha verimli bir termal yönetici haline gelir. Buna karşılık, endüstrilerde yüksek performanslı parçalar alüminyum alaşımlarından yapılır.

Güç-Ağırlık Oranı

Alüminyum döküm alaşımlarının mükemmel mukavemet/ağırlık oranı, bu malzemenin öne çıkan özelliklerinden biridir. Gereksiz ağırlık ile kaslı mekanik hareket elde edersiniz. Bu nedenle otomotiv üreticileri yakıt verimliliğini ve yol tutuşunu arttırmak için onlara bayılırlar.

Termal ve Elektriksel İletkenlik

Alüminyum mükemmel bir doğal ısı ve elektrik iletkenidir. Bu özellik, döküm alüminyum alaşımlarını muhafazalarda, ısı alıcılarında ve elektronik muhafazalarda kullanışlı hale getirir. Artan ısı dağılımı, bileşenlerin ömrünün uzamasına neden olur, bu basittir.

Korozyon Direnci

Oksitlerle kaplı doğal yüzeyi nedeniyle alüminyum, birçok metalin korozyon unsurlarını izler. Alüminyum döküm alaşımları uygun şekilde alaşımlandığında nem, tuz ve kimyasallar gibi düşmanca ortamlara dayanabilir. Bu, dış mekan veya otomotiv uygulamalarında büyük bir zaferdir.

Döküm Sürecini Etkileyen Alaşım Özellikleri

Basınçlı döküm, kullandığınız alaşımla doğrudan ilişkilidir; alaşımın çalışma kolaylığı ve döküm hatalarının olasılığı gibi süreçle ilgili çeşitli faktörler kullandığınız alaşımdan etkilenecektir.

Sıcak Çatlama

Katılaşma çatlaması olarak da adlandırılan sıcak çatlama, alüminyum alaşımlarının yaygın bir kalıp döküm hatası özelliğidir ve iç veya yüzey seviyesinde yırtılmalara veya çatlamaya neden olabilir. Bu genellikle, dökümün katılaşması sırasında döküm büzüldükçe var olan termik etkilerin neden olduğu iç gerilim ve gerilmeden kaynaklanır. Bazı alüminyum alaşımları diğerlerine göre sıcakken çatlama eğilimindedir ve seçim yaparken bu durum göz önünde bulundurulmalıdır.

Kalıp Lehimleme

Kalıp lehimleme, dökümün kalıp duvarlarına yapıştığı ve çıkarılmasının çok zorlaştığı alüminyum dökümün bir başka hata özelliğidir. Hem dökümü hem de kalıbı tahrip edebilir, bu nedenle yüksek lehim önleme özelliklerine sahip alaşımlar aramalısınız.

Sürecinizle ilgili olabilecek başka hususlar olsa da, çeşitli alüminyum alaşımlarının dökümünde en büyük iki işleme endişesi vardır. Öte yandan, kolay dökülebilen bir alaşım seçmek üretim maliyetinizi düşürecektir, ancak yine de alaşım seçiminin bitmiş ürün üzerindeki etkisine bakmanız gerekir.

En Yaygın Döküm Alüminyum Alaşımları

Otomotiv, havacılık ve elektronikte kullanılan A380, ADC12 ve AlSi9Cu3 gibi popüler döküm alüminyum alaşımları

Çok sayıda alüminyum döküm alaşım seçeneği olabilir. En çok kullanılanların neler olduğunu ve çalışma mekanizmalarını göreceğiz.

Alaşım A380

Tüm döküm alüminyum alaşımları arasında A380, çok yönlü olması ve istikrarlı bir performansa sahip olması nedeniyle en popüler olanıdır. İyi bir akışkanlığa, basınçta sızdırmazlığa ve mekanik özelliklere sahiptir, bu da onu büyük hacimlerin üretimine uygun hale getirir. Üreticilerin A380'i motor gövdelerinde, braketlerde, elektrikli aletlerde ve dayanıklılık ve uygun fiyat gerektiren yapısal parçalarda kullanması muhtemeldir.

Önemli avantajlar:

- Karmaşık ve ince duvarlı parçalarda iyi oyuncu yeteneği.

- İyi mukavemet ve genel amaçlı davranış.

- Metalaştırılmış ve düşük fiyatlı.

- Yüksek parçalarda kaliteli boyutsal kararlılık.

Alaşım A383

A383, A380 ile benzer özelliklere sahiptir, ancak basınçlı döküm işlemi sırasında sıcak çatlamaya karşı daha yüksek dirence sahiptir. Bu gelişmiş özellik, onu ince duvarlara ve karmaşık geometrilere sahip olması gereken karmaşık parçalar için uygun hale getirmiştir. A383 kalıbı daha iyi doldurur ve tasarımınızın ayrıntılı veya dökümü zor olması durumunda A385'e göre daha az döküm hatasına sahiptir.

Önemli avantajlar:

- Sıcak havalarda çatlamaya karşı yüksek kalite.

- İnce duvarlı dökümlerde bakire soyu.

- Karmaşık modellerin daha iyi boyutsal doğrulukları.

- Daha az üretim hatası olasılığı.

Alaşım A360

A360, A380'e göre korozyona karşı daha dayanıklı ve yüksek sünekliğe sahiptir ve zorlu ve sert ortamlarda kullanılabilir. Bununla birlikte, kimyasal olarak oluştuğu için daha maliyetlidir ve dökümü biraz zordur. Bununla birlikte A360, daha yüksek mekanik mukavemet ve uzun süreli dayanıklılık gerektiren premium uygulamalar için güçlüdür.

Önemli avantajlar:

- Yüksek korozyon direnci

- Daha uzun süneklik ve daha büyük uzama.

- Güçlü basınç sıkılığı

- Yüksek performanslı uygulamalarda kullanım için uygundur.

Alaşım ADC12

ADC12, yüksek akış özellikleri ve mükemmel yüzey kalitesi nedeniyle Asya'da iyi bilinen popüler bir seçimdir. Kalıpları yüksek verimlilikle döker, böylece karmaşık tasarımlardaki hataları en aza indirir. ADC12, doğruluk, görünüm ve üretim hızının önemli olduğu tüketici elektroniği ve otomobil veya otomotiv parçalarında uygulama alanı bulur.

Önemli avantajlar:

- Çok iyi kalıplama ve dökme yetenekleri.

- Pürüzsüz yüzey kalitesi

- Güç ve kütlenin doğru orantısı.

- Yüksek hacimli üretim için en uygunudur.

Doğru Alüminyum Basınçlı Döküm Alaşımı Nasıl Seçilir

Mekanik özellikler, korozyon direnci ve maliyet verimliliği dahil olmak üzere alüminyum döküm alaşımlarının seçimindeki faktörler

Farklı alüminyum döküm alaşımları arasından seçim yapmak sadece bir tahmin meselesi değil, bir hesaplama meselesidir.

Mekanik Gereklilikler

Parçanın değerlendirilmesi sırasında, parçanın kullanım amacına göre gerekli mukavemet, sertlik ve uzamayı değerlendirin. Parça gerildiğinde, titreştiğinde veya tekrar tekrar yüklendiğinde, uzun vadede iyi performans göstermesi ve yüksek güvenilirlik oranına sahip olması muhtemel olan daha yüksek gerilme mukavemeti ve yorulma direnci olan alüminyum döküm alaşımlarını göz önünde bulundurun.

Çevresel Maruziyet

Bileşenin neme, ısıya, kimyasallara veya dış ortam koşullarına maruz kaldığını göz önünde bulundurun. Bu tür ortamlarda korozyon direnci gerekecektir. Bazı alüminyum döküm alaşımları zorlu koşullara dayanacak ve uzun hizmet süreleri boyunca güçlü, çekici ve uygulanabilir kalacaktır.

Maliyet ve Bulunabilirlik

Bütçe, malzeme seçiminde her zaman çok önemli bir faktör olmuştur. Üst düzey alaşımlar üstün mekanik ve korozyon özelliklerine sahip olsa da, A380 gibi geleneksel alaşımlar yüksek hacimli ve genel amaçlı uygulamalarda iyi bir performans, envanter ve uygun fiyat dengesi sunabilir.

Basınçlı Döküm Alüminyum Alaşımlarının Endüstri Uygulamaları

Hafif mukavemet, dayanıklılık ve hassas üretim için endüstriler genelinde uygulanan alüminyum döküm alaşımları

Alüminyum döküm alaşımları etrafımızda ve biz onlara dikkat etmiyoruz.

Otomotiv Sektörü

Şanzıman kutuları ve direksiyon bileşenlerine kadar, alüminyum döküm, güçlü ve hassas olduğu için otomotiv ürünlerinin üretiminde hakimdir. Hafif bileşenler yalnızca emisyonların azalmasını ve yakıt verimliliğinin artmasını sağlamakla kalmaz, aynı zamanda araç hissini, güvenliği, rahatlığı ve günümüzde otomotiv endüstrisindeki tüm üretim sürecinin performansını da artırır.

Elektronik ve Elektrik

Alüminyum döküm alaşımları üstün termal performansları nedeniyle elektronik ekipmanların muhafazalarında, ısı alıcılarında ve konektörlerinde en iyi şekilde kullanılır. Çok termaldirler ve hassas bileşenlerin aşırı ısınmasını önlerler, ürünlerin iyi bir yaşam döngüsü sunarlar, güvenilirliği ve kompakt elektronik tasarımı artırırlar - yüksek performanslı mühendislik tasarımı.

Havacılık ve Endüstriyel Kullanımlar

Havacılık ve uzay söz konusu olduğunda farklılık kritik önem taşır, dolayısıyla yapısal ve işlevsel parçalarda alüminyum alaşımlarına ihtiyaç duyulur. Bu alaşımlar ağırlıktan tasarruf edilmesine yardımcı olur, ancak yapısal bütünlük sağlamaz. Alüminyumun endüstriyel makinelere de olumlu katkıları vardır; uzun vadeli operasyonel güvenilirliği, boyutsal doğruluğu, aşındırıcılığı ve dayanıklılığı.

Üretimle İlgili Hususlar

Basınçlı dökümde kalıp maliyeti, üretim verimliliği ve alaşım uyumluluğu gibi temel üretim hususları

İşlenebilirlik

Alüminyum döküm alaşımları iyi işlenir ve bu da üretimde çok fazla zaman ve genel üretim maliyetinden tasarruf sağlar. Formlarındaki tutarlılık, kolay kesme, delme ve frezeleme yapılmasını sağlar. Bununla birlikte, daha yüksek silikonlu alaşımlar takımların aşınma oranını artırabilir ve işleme kalitesini sabit tutmak için özel takımlar, doğru yağlama ve düzenli bakım gereklidir.

Yüzey İşlemleri

Eloksal, toz kaplama ve boyama gibi yüzey işlemleri alüminyum üzerinde kolayca kabul edilir ve daha iyi bir görünüm ve performans oluşturur. Bu tür son yüzey sistemleri korozyon direncini, aşınma korumasını ve yüzey sertliğini artırır. Ayrıca, çekici yüzeyler ürün çekiciliğini artırır, markalaşma özelliklerini kolaylaştırır ve pazar, düzenleme ve performans ilkelerinin bileşenlerini nitelendirir.

Toleranslar ve Tasarım Esnekliği

Yüksek basınçlı döküm, çok sıkı toleranslara ve büyük bir tekrarlanabilirlikle yeniden üretilebilen çok karmaşık yapıdaki geometrilere izin verir. Kaburgalar, çıkıntılar, dişler ve montaj özellikleri tasarımcılar tarafından tek bir dökümde birleştirilebilir. Bu tasarım esnekliği ikincil işlemleri, sınırlı montaj adımlarını azaltır, üretim maliyetini düşürür ve tüm yapının bütünlüğünü artırır.

Yüksek Basınçlı Basınçlı Döküm Avantajları

Yüksek basınçlı dökümün boyutsal hassasiyet, hızlı üretim ve pürüzsüz yüzey kalitesi gibi avantajları

Basınçlı döküm, yüksek hassasiyetli çelik kalıpları yüksek bir hızda doldurmaya zorlanan basınçlı erimiş metali içerir. Basınç, temiz yüzeyler ve küçük detaylar üretir. Hızlı soğutma üretim döngülerini azaltır. Üretimdeki artış, daha az iş gücü gereksinimi ile sonuçlanır. Yüksek Hassasiyet Otomatik sistemler hataları ve sapmaları en aza indirir ve dünya çapında hem otomobil, elektronik hem de makine endüstrilerinde seri üretim endüstriyel ortamlarda güvenilir ve tekrarlanabilir üretimi garanti eder.

Diğer Döküm Malzemelerine Göre Avantajları

Alüminyum döküm alaşımları dayanıklılık ve verimlilik arasında iyi bir denge sunar. Ancak alüminyum, plastiklerde olduğu gibi yüksek sıcaklıklara ve mekanik basınca maruz kaldığında deforme olmaz. Alüminyum, çeliğe kıyasla bileşenlerin ağırlığını önemli ölçüde azaltır ve mukavemetlerini düşürmez. Alaşımların enerji verimliliğini, kullanımını ve performansını artırır, böylece güvenilirlik ve hafif tasarımın kritik faktörler olduğu otomotiv, endüstriyel ve elektronik pazarındaki alaşımların uygulamalarında en iyi şekilde kullanılır.

Sürdürülebilirlik ve Geri Dönüşüm

Sürdürülebilirlik kavramı serbest dolaşan bir kelime değildir. Döküm alüminyum alaşımları yüzde 100 geri dönüştürülebilir. Alüminyumun geri dönüşümü, birincil alüminyumun üretildiği enerjinin yaklaşık yüzde 5'ini tüketir. Bu çok büyük bir çevresel fayda sağlayacaktır. Alüminyum basınçlı dökümü benimseyen üreticiler, elde ettikleri kârlılıkla karbon ayak izlerini kolayca düşürebilirler. Bu bir kazan-kazan durumudur.

Sonuç

Mevcut üretimin isimsiz kahramanları alüminyum döküm alaşımlarıdır. Tek bir çok yönlü malzemede entegre güç, hafif performans değerlendirmesi, korozyona karşı direnç ve sürdürülebilirliğe sahiptirler. Otomotiv parçaları veya elektronik kasaların üretiminde, spesifikasyonlarınıza göre özel olarak tasarlanmış bir alüminyum alaşımı vardır. Özellikleri, uygulamaları ve üretim hususlarını bilerek, projenizde en uygun olanı seçtiğinizden emin olabilirsiniz. Kısacası, uygun döküm alüminyum alaşımlarını seçmek sadece akıllıca değil, aynı zamanda stratejiktir.

Sıkça Sorulan Sorular (SSS)

O halde alüminyum döküm alaşımlarının en yaygın kullanım alanları nelerdir?

Genellikle endüstrilerde, elektronikte, havacılıkta ve otomobillerde istihdam edilirler.

En güçlü döküm alüminyum alaşım türü hangisidir?

A360'ın normal alaşımlara göre tipik özellikleri artan mukavemet ve korozyon direncidir.

Alüminyum döküm alaşımları geri dönüştürülebilir mi?

Evet, alüminyum döküm alaşımları form azaltma olmadan tamamen geri dönüştürülebilir.

A380 ve A383 arasında nasıl seçim yapabilirim?

Karmaşık bir şeklin gerekli olduğu yerlerde A383'ü, genel amaçlı ve uygun maliyetli uygulamalarda A380'i kullanın.

Alüminyum döküm alaşımları korozyona dayanıklı mıdır?

İkincisi çoğunlukla magnezyum veya silikon içerenlerde yapılır.

Alüminyum döküm alaşımları maliyetli mi?

Yaygın olarak üretilebilirler, üretim verimliliği açısından daha az maliyetlidirler ve yaşam döngüsü açısından çelik veya pirinçten daha ucuzdurlar.

Bize Ulaşın

0 Yorum