Basınçlı döküm, yüksek hassasiyet, mukavemet ve tekrarlanabilirliğe sahip karmaşık metal bileşenlerin oluşturulmasını içeren önemli bir üretim sürecidir. Bu süreç kullanılarak üretilen ve yaygın olarak kullanılan bir bileşen, dayanıklılığı, korozyon direnci ve hafiflik özellikleriyle bilinen basınçlı döküm alüminyum köşe braketidir. Braketler otomotiv, havacılık, inşaat ve elektronik gibi sektörlerde çok sayıda yapısal kullanıma sahiptir. Basınçlı döküm işlemi, eritilmiş alüminyumun yüksek basınçta çelik bir kalıba enjekte edilmesine dayanır, bu da hızlı üretim döngülerine sahip olmayı ve çok az işlem sonrası elde etmeyi mümkün kılar. Tipik bir basınçlı döküm alüminyum metal braket fabrikasında, yüksek kaliteli çıktı sağlamak için erime sıcaklığı, enjeksiyon basıncı ve döngü süresi gibi işlem parametreleri dikkatlice kontrol edilir. Tek bir braket yapmak bir dakikadan az sürer, bu nedenle basınçlı döküm seri üretim için çok uygundur.

Son yıllarda, artan küresel üretim ihtiyaçları nedeniyle toptan basınçlı döküm braket tedarikine olan talep önemli ölçüde artmıştır. Üreticiler, sıkı tolerans ve güvenilir kalite standartlarına sahip ölçeklenebilir üretim çözümleri sunma yoluna gitmişlerdir. Bu makale, aşağıdakilerin teknik özellikleri hakkında ayrıntılı bir fikir vermektedir alümi̇nyum döküm malzeme, kalıplama, süreç optimizasyonu ve tedarik zinciri yönetimi açısından braketlerin. Mühendisler, teknik satın almacılar ve doğru ve performans odaklı metal bileşenlerle ilgilenen oyuncular için özelleştirilmiştir.

Basınçlı Döküm Braketler -Nedir?

Basınçlı döküm braketi, basınçlı döküm işlemiyle üretilen ve bir montajdaki bileşenleri mekanik olarak desteklemek, bağlamak veya monte etmek için kullanılan metal bir parçadır. Bu tür braketler, demir dışı metaller, çoğunlukla A380, ADC12 veya AlSi10Mg gibi alüminyum alaşımları, genellikle iyi mukavemet-ağırlık oranları, korozyona karşı dirençleri ve termal stabiliteleri nedeniyle kullanılır.

Basınçlı Döküm Sürecine Genel Bakış

Basınçlı döküm, erimiş metalin basınç altında 1.500 psi ile 20.000 psi (10-140 MPa) arasındaki basınçlarda çelik bir kalıba (kalıp) zorlandığı bir metal döküm işlemidir (yüksek basınçlı bir işlem). Kalıp, braketin şekline göre işlenmiş bir boşluğa sahiptir. Enjeksiyondan sonra metal çok hızlı bir şekilde, tipik olarak 5 ila 20 saniye içinde katılaşır ve braket çıkarılır, kesilir ve bitirilir.

Enjeksiyon sıcaklığı: Alüminyum alaşımları durumunda \~660 o C.

Yarı döngü zamanı: \~30 -60 sn.

Kalıp malzemesi: H13 takım çeliği \~48 - 52 HRC'ye sertleştirilmiş

Braket ağırlığı: 50 g ila 3,5 kg (tasarıma bağlı)

Amaç ve İşlev

Döküm braketler esas olarak yapısal veya montaj braketleridir. Mekanik gerilimlere (gerilim, sıkıştırma veya burulma) dayanacak, hafif ve boyutsal olarak da kararlı olacak şekilde tasarlanmışlardır. Popüler olanları şunlardır:

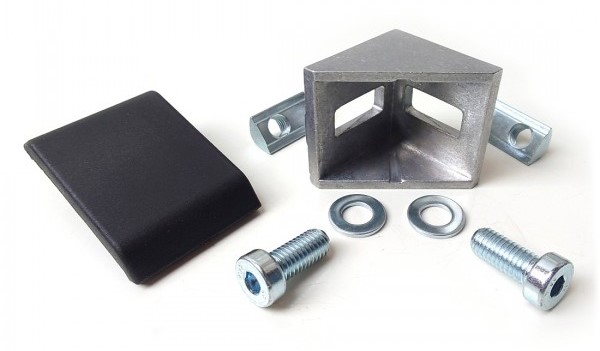

- Köşe braketleri (L şeklinde).

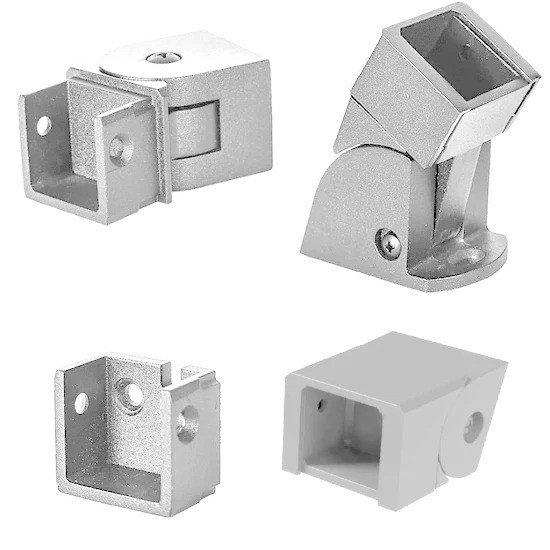

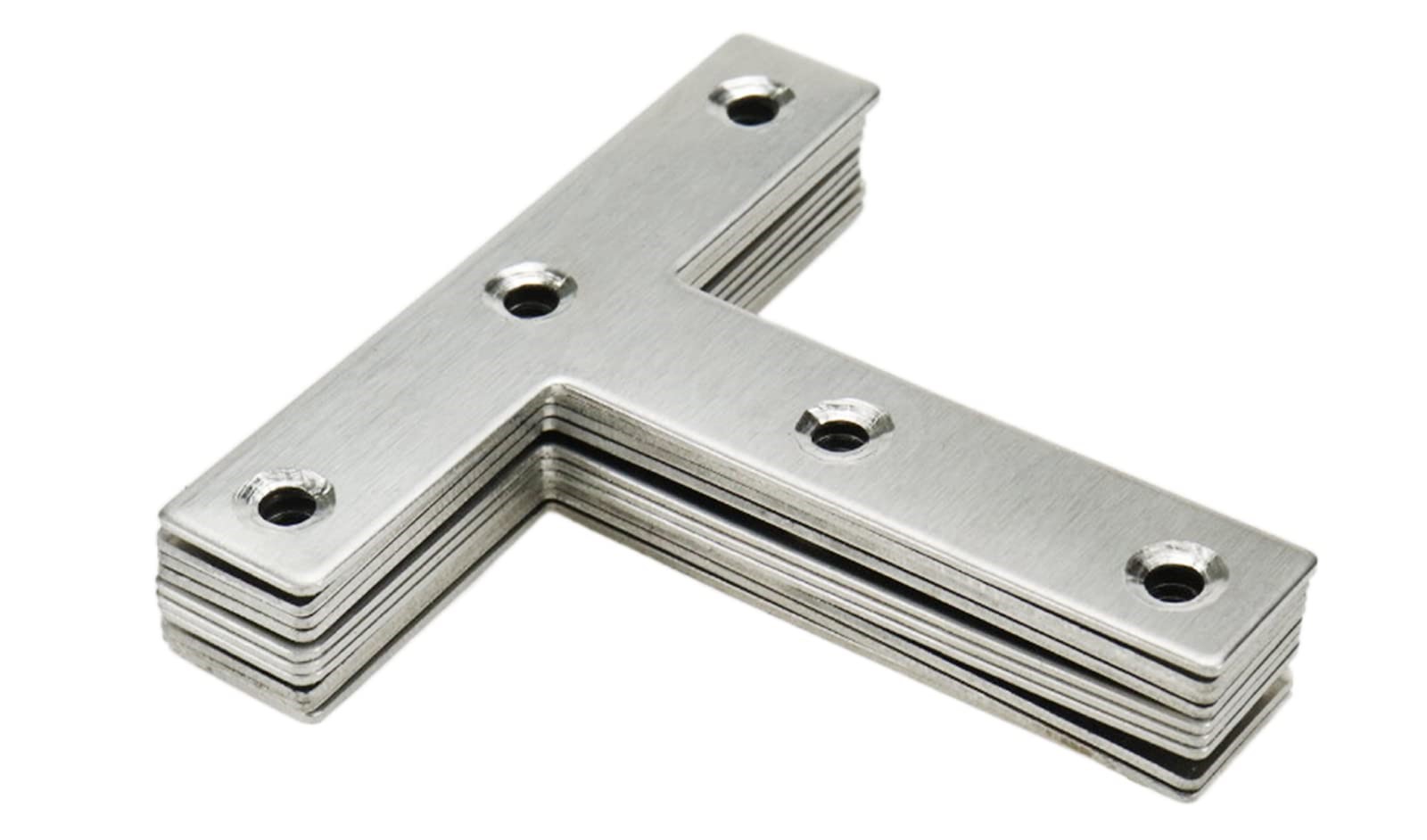

- T-braketler (çapraz destek)

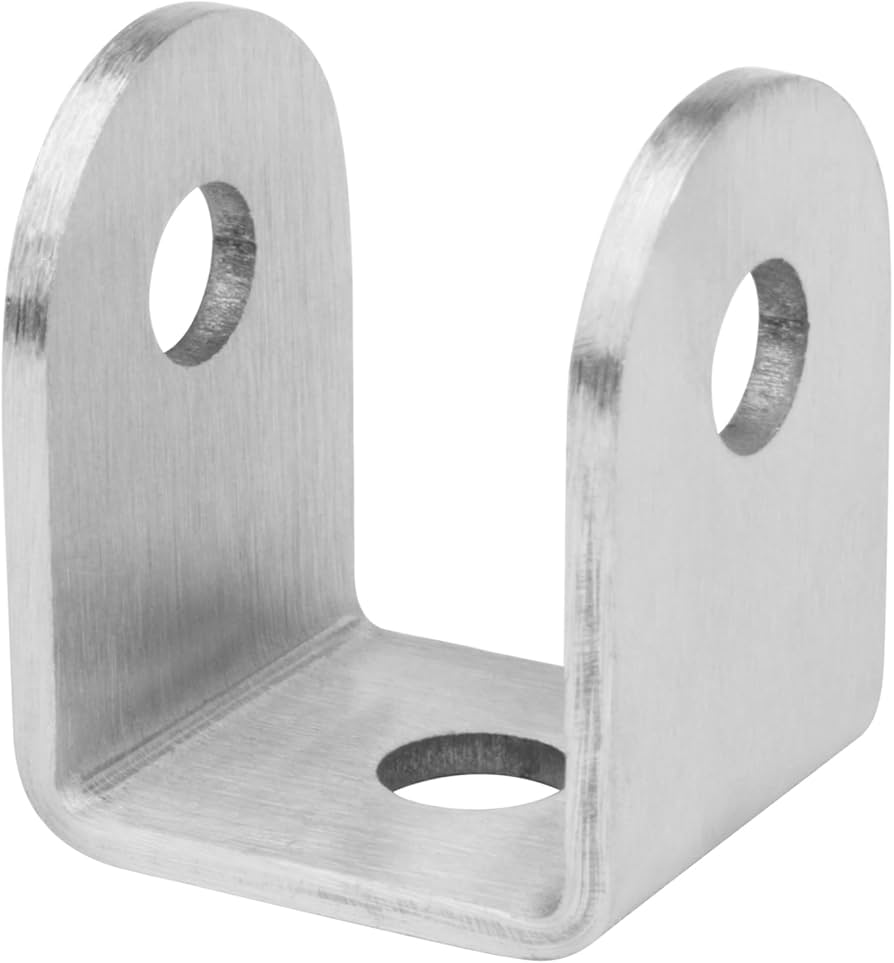

- U-braketler (kanal kelepçeleri)

- Z-braketler (ofset bağlantılar)

- Uygulamaya özel geometriler (özel braketler)

Braketler için Neden Basınçlı Döküm Kullanılmalı?

- Boyutsal Doğruluk -Tolerans normalde +/- 0,05 mm'dir

- Yüksek Üretim Hacmi- 10.000 veya daha fazla birim çalışma için uygundur.

- Minimal İşleme Sonrası Gereksinim- Ağa yakın şekil ikincil işlemleri en aza indirir

- Yüzey Kaplama- Normal 1,6- 3,2 μm Ra, boyanabilir veya toz boya ile kaplanabilir

- Maliyet Verimliliği- Ölçeklendirme yapıldığında birim maliyet önemli ölçüde azalır

Uygulamalar

- Otomotiv: Motor kapaklarının, akü tepsilerinin, kablo kılavuzlarının montajı

- Elektronik: PCB desteği, soğutucu desteği, güç ünitesi muhafazası

- İnşaat: Cephe ankrajları, pencere çerçevelerinin bağlantıları

- Havacılık ve uzay: Hafif yüklü yapısal bağlantılar, ekipman destekleri

- Mobilya ve Demirbaşlar: Metal çerçeve sistemleri, modüler raflar

Bir Fabrika ayarı içinde

Bir alüminyum döküm köşebent fabrikasında birkaç makine (1351300 ton sıkıştırma kuvveti), otomatik bir erimiş metal dağıtım sistemi ve parçaları çıkarmak ve kesmek için mekanik veya robotik kollar bulunabilir. Tek tek döküm alüminyum köşe braketleri, toplu miktarlarda paketlenmeden önce boyutsal, dahili (X-ray kontrolü ile) ve yüzeysel olarak kontrol edilebilir.

1. Basınçlı Döküm Proses Braketlerine Genel Bakış

Basınçlı döküm, erimiş metalin sertleştirilmiş bir çelik kalıba (kalıp) yüksek basınçta enjekte edilmesidir. Bu süreç özellikle boyutsal doğruluğun önemli olduğu ve mukavemet/ağırlık oranlarının yüksek olduğu braketlerin yapımına çok uygundur.

Yüksek basınçlı döküm (HPDC), alüminyum köşe braketlerinde kullanılan en popüler işlemdir. Bu teknikle, 100 ila 120 MPa (14500 ila 17400 psi) enjeksiyon basıncı kullanılarak tipik braket boşluklarında 0,05 ila 0,15 saniyelik dolum süreleri elde edilebilir. A380 veya ADC12 gibi erimiş alüminyum alaşımları, iyi dökülebilirlikleri ve mekanik özellikleri nedeniyle tercih edilmektedir.

2. Malzeme Hazırlama ve Seçimi

Basınçlı döküm braketlerdeki yaygın alüminyum alaşımı, yüksek mukavemetli, iyi termal iletkenliğe sahip ve korozyona dayanıklı olan A380'dir. Yaklaşık olarak şunlardan oluşur:

- Alüminyum (Al): Yüzde 80-83.

- Silisyum (Si): Yüzde 7,5-9,5.

- Bakır (Cu): Yüzde 3,0 - 4,0

- Demir (Fe): Yüzde 1,0-1,3

- Çinko (Zn): Yüzde 2,0-3,0

Alaşım dökümden önce bir reverb fırınında veya potada 660 -690 °C'de eritilir. Gözenekliliği sınırlamak için azot veya argon gazı giderme gereklidir. Bu erimiş alüminyum, sıcaklığın düşmesini önlemek ve dökümün bütünlüğünü korumak için 30 ila 60 saniye içinde basınçlı döküm makinesinin atış kovanına dökülür.

Her bir döküm alüminyum köşe braketi, tasarıma ve duvar kalınlığına (genellikle 2,5 mm ila 4,0 mm) bağlı olarak tipik olarak 0,5 kg ila 1,2 kg ağırlığındadır.

3. Kalıp Ömrü ve Kalıp Tasarımı

Basınçlı döküm takım braketleri sabit yarı (kapak kalıbı), hareketli yarı (ejektör kalıbı), maça pimleri ve sürgülerden (alt kesimler) oluşur. Takım çeliği (tipik olarak H13 veya SKD61), döngü sırasında 700 o C'ye kadar sıcaklıklara ve 100 MPa'nın üzerindeki basınçlara dayanmalıdır.

Aletlerle ilgili hususlar şunlardır:

- Kavite sayısı (tek ve çok kaviteli kalıplar)

- Kalıp sıcaklığı (soğutma kanalları ve termal pimler)

- Ejektör sisteminin güvenilirliği

- Lehimleme ve termal yorulma önleyici, kalıp kaplama

Standart bir kalıp döküm alüminyum metal braket fabrikasında, uygun kalıp bakımı ve termal kontrole uyulması koşuluyla, kalıp ömrü beklentisi alüminyum alaşımları için yaklaşık 100.000-150.000 çekimdir.

4. Süreç Kontrolü ve Makine Parametreleri

Önemli Makine Ayarları:

- Enjeksiyon Basıncı: 100- 120 MPa

- Piston Hızı: 1.0 -2.5 m/s (yavaş atış), 3.0-6.0 m/s (hızlı atış)

- Sıcaklık: 200-250 o C

- Doldurma süresi: 0,1s (ortalama)

- Katılaşma Süresi: Braketin kalınlığına bağlı olarak 5- 15 sn.

- Çevrim Süresi: 25-45 sn. atış-1

Seri üretimde proses kontrolü önemlidir. Her atışta basınç ve hız profilleri veri kaydediciler ve basınç sensörleri ile kaydedilir. İstatistiksel Süreç Kontrolü (SPC) araçları, boyutsal sapma veya yüzey kusurlarındaki eğilimlerin belirlenmesine yardımcı olur.

5. İkincil İşlemler: Yüzey İşlemleri

Döküm alüminyum köşe braketleri (dökümden sonra) aşağıdaki ikincil işlemlerden geçer:

- Kırpma: Hidrolik presler yollukları, kapıları ve flaşları düzeltmek için kullanılır

- Çapak alma: Vibrasyonlu tamburlama veya el perdahı

- İşleme: Hassas arayüzler delinebilir, diş açılabilir veya CNC ile frezelenebilir.

- Yüzey İşlemi: Toz boya, eloksal, kromat dönüşümü olabilir

Çoğu braketin düzlüğündeki tolerans 0,1 mm'dir ve deliklerin konumunun doğruluğu 0,05 mm'dir, bu da dikkatli fikstür tabanlı CNC işleme gerektirir.

6. Kalite Standartları Kontrolü

Braketler, aşağıdakiler de dahil olmak üzere kapsamlı kalite kontrollerinden geçer:

- Boyutsal denetim, CMM'ler veya optik karşılaştırıcılar

- X-ray iç gözeneklilik (ASTM E505 uyumlu) kontrolü.

- (basınç sızdırmazlık testinin yapıldığı yerlerde) 2.0 bar'a

- Korozyon direnci - kaplama sonrası Tuz püskürtme testi (ASTM B117)

Profesyonel bir döküm alüminyum metal braket fabrikasında sürdürülen yüksek standartlar, parçanın ISO 8062 (geometrik toleranslar) ve ISO 9001 (kalite sistemleri) gibi uluslararası spesifikasyonlara uygunluğunu sağlar.

7. Tedarik Zinciri ve Lojistik Hususları

Otomotiv, endüstriyel otomasyon ve havacılık gibi sektörlerde döküm alüminyum köşe braketlerine yönelik küresel talepteki artış, tutarlı toptan döküm braket tedarikine olan ihtiyacı artırmıştır.

Önemli tedarik lojistiği faktörleri şunlardır:

- Parti büyüklüğü: Düzenli üretim serisi 5.000 ila 50.000 adet/ay arasındadır

- Teslim süresi: Kalıp onayından seri üretime kadar 8-12 hafta

- Paketleme: İstiflenebilir ve çizilmeye karşı köpük ekleri olan ihracat kartonları

- ADEDI: Toptan satış fiyatları normalde 500-1000 adet için geçerlidir

Güvenilir bir toptan döküm braketi tedarik ağı, küresel OEM'lere ve Tier 1 tedarikçilerine tam zamanında teslimat sağlar.

8. Hurda geri dönüşümü ve Sürdürülebilirlik

Alüminyum basınçlı döküm, metaller için en geri dönüştürülebilir süreçlerden biridir. Alüminyum hurdaların yüzde 80'inden fazlası büyük bir performans kaybı olmadan tekrar kullanılabilir. Modern bir döküm alüminyum metal braket fabrikasında, yolluklar ve taşan bisküviler (her bir atış ağırlığının yaklaşık 20-25%'si) otomatik olarak toplanır ve yeniden eritilir. Enerji tasarruflu ergitme fırınları ile enerji kullanımı 500-600 kWh/ton ergimiş alüminyuma kadar düşürülebilir. Uygun hurda işleme, büyük hacimli toptan basınçlı döküm braketi tedariki sırasında bile çevresel etkinin en aza indirilmesini sağlar.

Alüminyum Braketlerin Kalıp Döküm Malzemeleri

1. A380 Alüminyum Alaşım

Yapısal olarak döküm alaşımlarının çoğu, dökülebilirlik, mekanik özellikler ve korozyon direncinin iyi kombinasyonu nedeniyle seçilir.

Kimyasal Bileşim:

- Alüminyum (Al): 80-83 %

- Silikon (Si): 7,5-9,5%

- Bakır (Cu): Yüzde 3,0 -4,0

- Çinko (Zn): Yüzde 2,0- 3,0

- Demir (Fe): 1.0 -1.3 %

- Magnezyum (Mg): < 0,10%

Anahtar Özellikler:

- Çekme Dayanımı: 310 MPa, akma dayanımı: 160 MM Brinell: 80

- Yoğunluk: 2,72 g/cm 3

- Erime Aralığı: 555 -595 o C

- Kullanım Örneği: Orta ila yüksek mukavemet, iyi yüzey kalitesi ve boyutsal stabilite gerektiren döküm alüminyum köşe braketleri ile mükemmeldir.

2. ADC12 Alüminyum Alaşım (A383'ün JIS Eşdeğeri)

Asya pazarları: çok yaygın; büyük akışkanlık ve termal direnç.

Kimyasal Bileşim:

- A380 gibi ama biraz daha demir ve çinko

- Daha az bakır = korozyona karşı daha fazla direnç

Anahtar Özellikler:

- AA iyi aşınma direncine sahiptir: İnce duvarlı braketlere uygulanabilir

- Karmaşık şekil, dökülebilirlik ve yüksek dökülebilirlik

- Kullanım Örneği: İnce duvarlı ürünlerin yüksek hacimli üretiminin gerekli olduğu basınçlı döküm alüminyum metal braket fabrikası ortamlarında kullanılır

3. AlSi10Mg (Yüksek Performanslı Alaşım)

Uygulamalar arasında yüksek gerilimli hassas (otomotiv veya havacılık) uygulamalar yer alır.

Kimyasal Bileşim:

- Silikon (Si): 9,0 -11,0 %

- Magnezyum (Mg): Yüzde 0,2- 0,5

- Düşük demir, düşük bakır

Anahtar Özellikler:

- Yorulma dayanımını artırdı

- Daha iyi korozyon ve ısı direncine sahiptir

- Yüksek kaynaklanabilirlik

- Kullanım Örneği: Depo raflarında yüksek sıcaklık veya tekrarlanan yükler

4. Çinko-Alüminyum (ZA) Alaşımlarıdır (Opsiyonel Malzeme)

Bazen, ince detay veya düşük hacimli döküm gereksiniminin olduğu toptan döküm braket tedarikinde kullanılır.

- ZA-8 veya ZA-12 gibi alaşımlar yaygındır

- Alüminyumdan daha yüksek yoğunluk (~5,05 g/cm 3 ila 6,05 g/cm 3 )

- Küçük braketler veya karmaşık tasarımlar bununla daha iyidir

İşte bir Malzeme Seçimi tablosu:

| Alaşım | Dökülebilirlik | Güç | Korozyon Direnci | Ortak Kullanım |

| A380 | Mükemmel | Yüksek | Orta düzeyde | Standart yapısal braketler |

| ADC12 | Mükemmel | Orta düzeyde | İyi | İnce duvarlı, yüksek hacimli braketler |

| AlSi10Mg | İyi | Çok Yüksek | Çok iyi | Yüksek yük veya yüksek sıcaklık uygulamaları |

| ZA Alaşımları | Mükemmel | Orta düzeyde | Orta düzeyde | Küçük, dekoratif veya düşük yüklü parçalar |

Döküm Alüminyum Braket Çeşitleri

1. Köşe Braketleri (L-Brackets)

En popüler köşe braketi türleri arasında, çok temel geometri ve iyi yük taşıma özellikleri ile karakterize edilen döküm alüminyum köşe braketleri bulunmaktadır. L şeklindedirler ve iki yüzeyi dik açılarla, sıklıkla çerçeveler veya diğer destekleyici yapılar içinde birleştirirler. Bu braketler muhafazalarda, makine tabanlarında, endüstriyel raflarda ve mimari yapılarda yaygın olarak bulunur. Genellikle iki ila dört montaj deliğine, kılavuzlu veya açık deliklere sahiptirler ve ağırlıkta mütevazı bir artışla sertlik eklemek için köşebentlere sahip olabilirler. Yaygın üretim boyutları 20 mm ila 150 mm bacak uzunluğu ve 0,3 kg ila 1,5 kg ağırlıktır. Bir döküm alüminyum metal braket fabrikasında, bunlar genellikle mukavemeti ve dökülebilirliği için A380 alüminyum alaşımı kullanılarak yapılır.

2. T-Raketleri

T braketler, üç elemanın dik açılı bir kesişme noktasında buluştuğu ve T şekli oluşturduğu durumlarda uygulanır. Braketler, dikey ve yatay elemanlar arasında çapraz desteğin gerekli olduğu yapısal ve modüler sistemlerde gereklidir. Genellikle alüminyum çerçeveleme sistemlerinde, endüstriyel mobilyalarda ve kontrol paneli montajlarında kullanılırlar. T-braketler yüksek basınçlı döküm kullanılarak üretilir, ancak çapraz kol geometrisi nedeniyle T-braketler biraz daha karmaşık kalıp takımlarına ihtiyaç duyar. Montaj delikleri normalde her üç uçta da ortalanır, bu da yükün eşit dağılımını sağlar. Duvar kalınlığı, istenen uygulamaya bağlı olarak 2,5 mm ila 5,0 mm arasındadır. Bu braketler, toplu üretim projeleri için toptan döküm braket tedarik kanalları aracılığıyla kolayca temin edilebilir.

3. U-Raketleri / Kanal Braketleri

U braketler (kanal braketleri olarak da bilinir) silindirik nesneleri, rayları veya muhafazaları beşikleyen veya destekleyen braketlerdir. Bir taban ve iki paralel dikey koldan oluşan bir şekle sahiptirler ve bu nedenle sıkıştırma veya kılavuzlu ray uygulamaları için uygundurlar. U braketler robotik endüstrileri, HVAC ve otomotiv kablo yönetimi endüstrilerinde önemli mekanik ve hizalama armatürleridir. Bu braketlerin şekli, kalıbı karmaşıklaştıran iç boşluklar oluşturmak için tadım sırasında kayan veya katlanabilir çekirdeklerin gerekli olmasını sağlar. ADC12 alüminyum alaşımı yaygın olarak kullanılır çünkü daha fazla akışkanlığa sahiptir ve bu nedenle 2.0 mm kadar ince duvar kalınlıklarına sahip olmak mümkündür. Taban ve (isteğe bağlı olarak) yan kollar, çoğu modelin daha güvenli bir şekilde sabitlenmesini sağlamak için montaj deliklerine sahiptir.

4. Z-Parantezler

Z-braketler, 2 yüzey arasında ofset bir montaj yapılacağı zaman kullanılır. Braket yanlamasına bakıldığında Z şeklindedir ve bu da bir yüzeyin diğerinin önüne veya arkasına belirli bir miktarda hareket ettirilmesini sağlar. Bu braketlerin uygulamaları arasında güneş paneli montajı, tabela montajı, havalandırma kanalı destekleri ve modüler çerçeve ayarlamaları bulunmaktadır. Çoklu kıvrımları nedeniyle mükemmel bir kalıp tasarımı ve fırlatma mekanizmaları gerektiren özel bir profile sahiptirler. Yaygın boyutları 50 mm ila 200 mm uzunluğunda ve 3-5 mm kalınlığındadır. Alüminyum döküm metal braket fabrikasında üretilen Z braketler genellikle dış mekan dayanıklılığı için toz boya ile kaplanır veya anodize edilir. Ölçekli olarak üretildiklerinde, genellikle toptan kalıp döküm braket tedarik paketlerine dahil edilirler.

5. Kişiye Özel Fonksiyonel Braketler

Döküm braketler, endüstrilerde belirli mekanik, yapısal veya estetik işlevleri yerine getirmek için özel olarak tasarlanmıştır. Bunlar, birleşik dişler, ısı alıcıları, menteşe mekanizmaları veya elektronik muhafaza özellikleri içeren braketler içeren karmaşık montaj braketleri olabilir. Elektrikli araç şasi tertibatları, havacılık bileşenleri ve özel braketlerde olduğu gibi yüksek performansın gerekli olduğu durumlarda, metal akışı ve soğutma modellerini oluşturmak için MAGMASoft gibi simülasyon yazılımları ile geliştirilebilir. Daha fazla mukavemet veya termal direnç sağlamak için AlSi10Mg gibi özel alüminyum alaşımları kullanılabilir. Bu parçaların kalıplanması daha karmaşıktır ve katlanabilir çekirdekler, çoklu sürgüler ve termal pimler içerebilir. Bir döküm alüminyum metal braket fabrikasıyla çalışan OEM'ler, tam ölçekli toptan döküm braket tedariki başlamadan önce tipik olarak bir tasarım doğrulama ve prototipleme aşamasından geçer.

Gelecek Trendler ve İleri Teknikler

Basınçlı döküm endüstrisi, aşağıdakileri içeren trendlerin ortaya çıkışına tanık oluyor:

- Vakumlu döküm, gözenekliliği azaltmak ve mukavemeti artırmak içindir.

- Geçitleme ve soğutmayı optimize etmek için simülasyon kodu (örn. MAGMASoft).

- Parça taşıma ve çapak alma otomasyonlu robotik hücreler

- 100 parça/dakika hata algılama inline görüş sistemleri

- Üst düzey kullanımlarda, kalıp döküm alüminyum köşe braketleri şu anda tiksomolding ve yarı katı metal (SSM) işleme ile daha güçlü ve daha az gözenekli olacak şekilde geliştirilmektedir.

Sonuç

Alüminyum döküm braketlerin üretimi teknik olarak malzeme, makine, takım ve proses mühendisliğinin iyi koreograflanmış bir karışımıdır. Alaşım tipi ve enjeksiyon basıncı, kalıp sıcaklığı ve döngü süresi dahil olmak üzere tüm faktörler, tutarlı bir şekilde yüksek performanslı braketler yapmak için mükemmelleştirilmelidir.

Günümüzün endüstriyel ortamında, güvenilir bir kalıp döküm alüminyum metal braket fabrikasından tedarik etmek sadece kaliteyi değil aynı zamanda ölçeklenebilirliği de sağlar. Dahası, artan küresel taleple birlikte, işletmeler aerodinamik teknolojilere daha fazla güveniyor. toptan döküm braket tedari̇ği̇ üretim hedeflerini hassasiyet ve hız ile karşılamak için zincirler. Basınçlı döküm alüminyum köşe braketlerinin mukavemeti, ağırlık azaltımı ve geometrik çok yönlülüğü günümüz mühendisliğinde göz ardı edilemez. Malzeme bilimi ve otomasyon alanındaki yenilikler ilerlemeye devam ettikçe, basınçlı döküm hassas bileşenler üretmenin zirvesinde olacaktır.

SSS

1. Kalıp döküm braketler hangi malzemelerden yapılır?

Basınçlı döküm normalde A380 veya ADC12 alüminyum alaşımlarından üretilir. Yüksek mukavemet-ağırlık oranlarına sahiptirler, korozyon direncinde mükemmeldirler ve iyi termal iletkenliğe sahiptirler, bu da bu malzemeleri yapısal ve mekanik kullanımda iyi hale getirir.

2. Döküm alüminyum köşe braketlerinin mukavemeti nedir?

Bu braketler inanılmaz bir güç/ağırlık oranına sahiptir. İyi tasarlandıklarında ve üretildiklerinde 100 kg'ın üzerindeki statik ağırlığı ve endüstriyel ortamdaki dinamik kuvvetleri kaldırabilirler. Tam mukavemet alaşıma ve kalınlığa bağlıdır.

3. Bir döküm braketin üretimi ortalama ne kadar sürer?

Bir parça alüminyum braket üretiminin toplam zaman döngüsü 25 ila 45 saniye arasındadır. Bunlar enjeksiyon, soğutma, fırlatma ve kalıp yağlamadır. Basınçlı döküm makineleri verimli, yüksek hacimli bir üretime izin verir.

4. Döküm braketler açık havada kullanılabilir mi?

Evet. Alüminyum braketler zaten korozyona karşı dayanıklıdır, ancak toz kaplama, eloksal veya kromat dönüşümü gibi ek koruma sağlamak için daha fazla kaplanabilir. Bu temizlik, dış mekan ve deniz kullanımını hızlandırır.

5. Bir Toptan Satış Tedarikçisi özel yapım braketler sipariş etmeme izin verir mi?

Kesinlikle. Toptan basınçlı döküm braketleri işiyle uğraşan çoğu şirket, özel kalıp ve tasarım da sağlar. Kalıp yapılır yapılmaz, özel braketler büyük hacimlerde, etkili bir şekilde ve makul bir fiyata yapılabilir.

0 Yorum