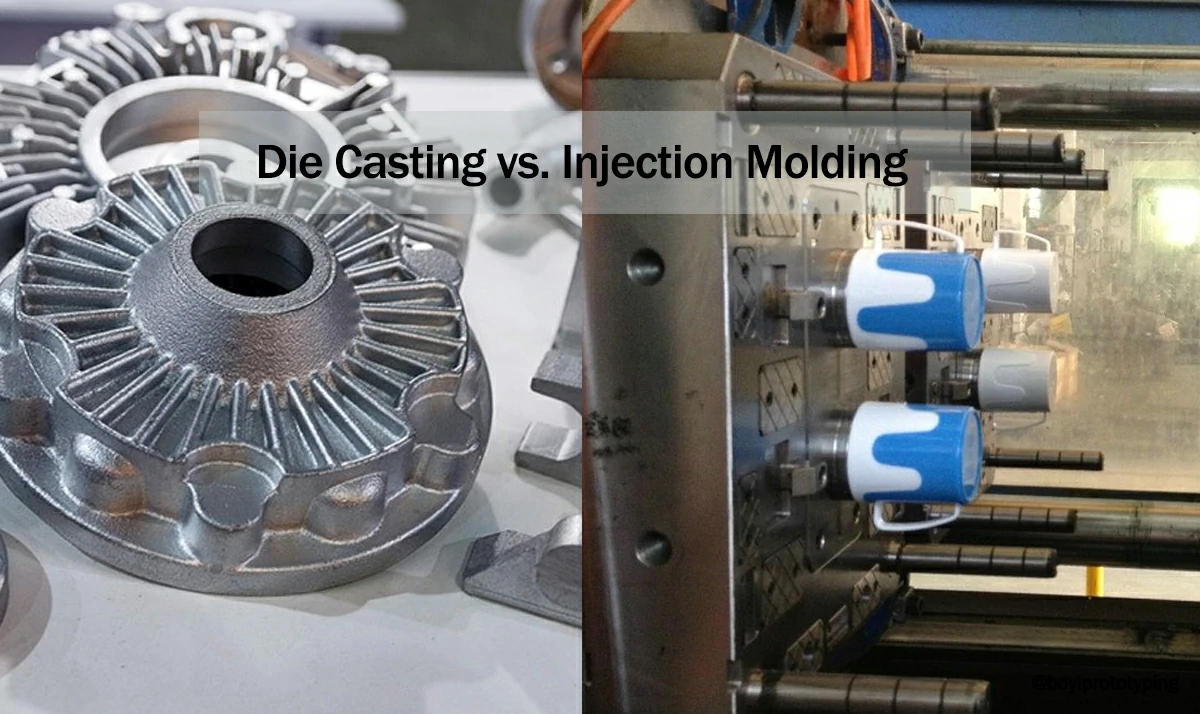

Basınçlı döküm kalıbı ve plastik enjeksiyon kalıbı, çağdaş üretimde en yaygın kullanılan araçlardan ikisidir. Kalıpları, otomotiv ve havacılık endüstrilerinin yanı sıra elektronik, tüketim malları ve tıbbi ekipmanlarda seri üretimde kilit rol oynamaktadır. Hem bağ döküm hem de plastik enjeksiyon kalıplama, yüksek toleranslara sahip son derece ayrıntılı ve karmaşık bileşenler üretebilir, ancak her ikisi de farklı ilkeler, malzemeler ve nihai uygulama hedefleri altında çalışır.

Malzemeyi bir kalıp içinde şekillendirmek gibi basit bir görevleri olmasına rağmen, malzeme, proses koşulları, tasarım gereksinimleri ve performans yönleri açısından tamamen farklıdırlar. Bu farklılıkların bilinmesi, belirli bir uygulama için en etkili, uygun maliyetli ve teknik olarak uygulanabilir çözümün hangisi olduğuna karar vermek zorunda olan ürün tasarımcıları, mühendisler ve üretim uzmanları için hem çok değerli hem de gereklidir.

Bu makalede, basınçlı döküm kalıpları ve plastik enjeksiyon kalıpları, nasıl çalıştıkları, ne tür malzemeler kullandıkları, nasıl inşa edildikleri ve bakımlarının yanı sıra uygulamaları, faydaları ve dezavantajları hakkında ayrıntılı olarak karşılaştırılmaktadır.

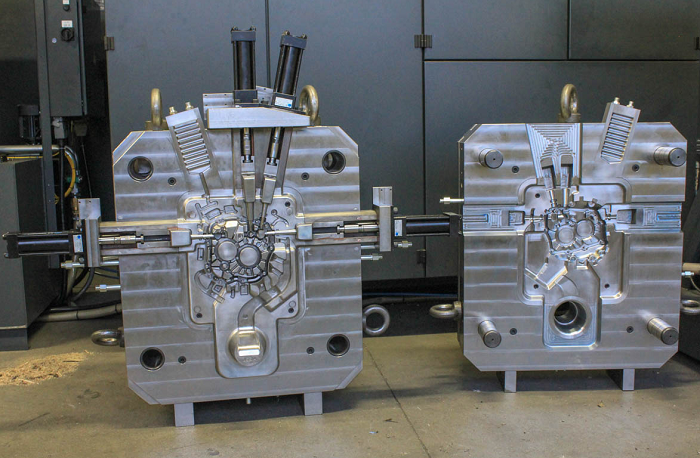

Basınçlı Döküm Kalıbı Nedir?

Basınçlı döküm, basınç altında erimiş metalin bir kalıba (kalıp olarak da adlandırılır) zorlanarak katı bir metal bileşen oluşturulduğu bir metal döküm işlemidir. Bu kalıplar normalde sertleştirilmiş takım çeliği ve şiddetli ısı ve basınca dayanacak yapılar kullanılarak üretilir.

Basınçlı döküm kalıpları, çoğunlukla aşağıdakilerle uygulanan hassas aletlerdir alüminyummagnezyum ve çinko düşük demirli metaller. Mekanik olarak güçlü olmasının yanı sıra, boyutlarda doğrulukla yüksek hacimli metal bileşenlerin yapılması için en uygun işlemdir.

Basınçlı Döküm Kalıplarının Önemli Mermi Noktaları:

- Malzeme: Normalde H13 çeliği veya diğer yüksek sıcaklık takım çelikleri ile üretilir.

- Dayanıklılık İyi: Kalıplar binlerce ila yüz binlerce yüksek basınç döngüsüne dayanacak şekilde tasarlanmıştır.

- Çalışma Sıcaklıkları: Çok yüksek; erimiş metaller 600 o C'ye kadar çıkabilir.

- Soğutma Sistemleri: Boşluk içindeki metalin kısa bir süre içinde soğumasını ve katılaşmasını sağlayan dahili kanallar.

- Fırlatma sistemi: Döküm işlemi tamamlandıktan sonra katılaşmış metal nesnenin kalıptan dışarı atılmasına veya itilmesine yardımcı olan itici pimlere sahiptir.

İki tip Basınçlı döküm vardır:

- Sıcak Kamara Basınçlı Döküm: Çinko ve magnezyum gibi düşük erime noktalı bir alaşım döküleceği zaman kullanılır.

- Soğuk Kamara Basınçlı Döküm: Alüminyum gibi yüksek erime noktalı alaşımların işlenmesinde, dış erimenin bir sonucu olarak uygulanır.

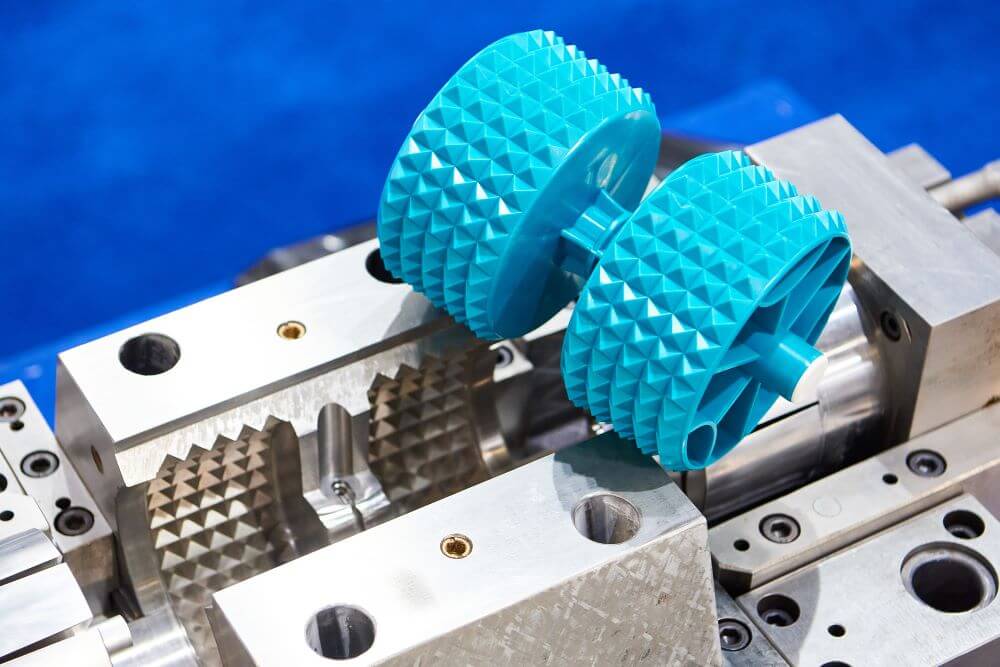

Plastik Enjeksiyon Kalıbı Nedir?

Bunlardan biri, erimiş plastiği, tam bir parça oluşturmak üzere sertleştiği kalıbın bir boşluğuna enjekte etme yöntemi olan plastik enjeksiyon kalıplamadır. Plastik enjeksiyon kalıbı genellikle bir takım çeliğinden veya alüminyumdan yapılır, ancak bu ne kadar üretileceğine ve maliyete bağlıdır. Bu süreç, basınçlı dökümde olduğu gibi metalleri içermemesi, ancak termoplastikler veya termoset polimerleri uygulaması bakımından farklıdır.

Tüketim malları, tıbbi ekipman, ambalaj ve aklınıza gelebilecek hemen hemen her türlü plastik ve diğerleri enjeksiyon kalıpları kullanılarak yapılır. Karmaşık şekiller, detaylı ve girift yapı ve yüzeylerdeki dokular bu süreç sayesinde elde edilebilir.

Plastik Enjeksiyon Kalıplarının en önemli özellikleri

- Malzeme: Genellikle sertleştirilmiş çelik, önceden sertleştirilmiş çelik, alüminyum alaşımı veya berilyum-bakır alaşımı.

- Dayanıklılık: Bu, kalıbı yapmak için kullanılan malzemeye bağlıdır; çelik kalıplar milyonlarca döngü boyunca kullanılabilirken, alüminyum kalıplar yalnızca kısa süreli çalışmalarda kullanılabilir.

- Çalışma Sıcaklıkları: Bunlar basınçlı döküme kıyasla daha soğuktur ve her zaman plastiğe bağlı olarak değişir (yaklaşık 200oC veya 300oC).

- Soğutma Sistemleri: Bunlar basınçlı döküm kalıpları gibi çalışır, ancak polimerler üzerinde çalışmak üzere optimize edilmiştir.

- Fırlatma Sistemi: Soğutulan plastik parçalar ejektör pimleri veya hava yardımıyla çıkarılır.

Malzeme Uyumluluğu

Temel farklılıklardan biri, iki sürecin ele aldığı malzemedir. Basınçlı döküm sadece metallere uygulanabilirken, enjeksiyon kalıplama plastiklerde kullanılabilir. Malzeme setlerinin her birinde farklı takımlara, proses parametrelerine ve kalıp tasarımlarına ihtiyaç duyulur

İşte Tablo 1: Malzeme Uyumluluğu

| Özellik | Basınçlı Döküm Kalıp | Plastik Enjeksiyon Kalıbı |

| Kullanılan Malzeme | Erimiş metal (alüminyum, çinko, magnezyum) | Termoplastikler (ABS, PP, PC, naylon, vb.) |

| Kalıp Malzemesi | Sertleştirilmiş takım çeliği (H13, SKD61, vb.) | Takım çeliği, önceden sertleştirilmiş çelik, alüminyum |

| Erime Noktası Aralığı | 500°C - 700°C | 150°C - 300°C |

| Termal Şok Direnci | Çok yüksek | Orta düzeyde |

| Aşınma Direnci | Erimiş metalin aşındırıcılığı nedeniyle kritik | Önemli ama daha az aşırı |

Üretim ve Tasarım Farkı

Her iki kalıp da mümkün olduğunca hassas bir şekilde üretilir, ancak üretimleri, üzerinde ve birlikte çalışılması gereken malzemelerin fiziksel özellikleri tarafından koşullandırılır. Basınçlı döküm kalıplarında, enjeksiyon basıncı yüksek ve erimiş metal ortamı sert olduğu için ısı direnci ve dayanıklılık en önemli hususlardır. Plastik enjeksiyon kalıpları söz konusu olduğunda, en iyi malzeme akışını sağlamak için ayrıntılı yüzey kalitesi, sıkı tolerans ve mükemmel tasarlanmış kapılara dikkat edilir.

Basınçlı Döküm Kalıp Tasarımının Özellikleri:

- Daha sağlam ve daha ağır.

- Çok yönlü soğutma ve havalandırma sistemleri.

- Koruyucu kaplama (örn. nitrürleme veya PVD, aşınmaya dayanıklı).

- Parçaların fırlatılmasını sağlamak için çekim açılarına sahip olması gerekir.

- Kalın ve hızlı akan metal, kapılarda çalışmak üzere tasarlanmıştır.

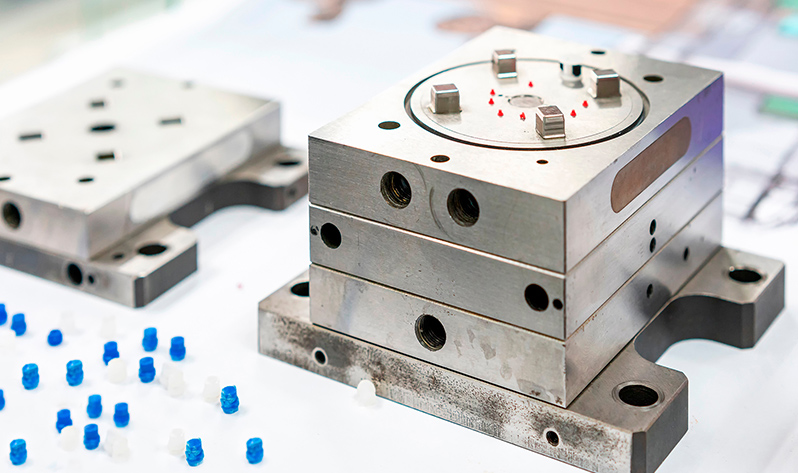

Plastik Enjeksiyon Kalıbının tasarım özellikleri:

- Daha özgür scdesign ve tamamlama.

- Hareketli parçaların (kızaklar, kaldırıcılar) dahil edilebilmesi koşuluyla bir alt kesime izin verilir.

- Ayrıntılı yüzey dokuları, mümkün (örneğin, deri damarlı, mat, parlak).

- Düşük ısı transfer hızları için optimize edilmiş soğutma sistemleri.

- Büyük coğrafi çeşitlilikte kapı tipleri (sıcak yolluk, soğuk yolluk, kenar kapıları).

Üretim verimliliği ve Çevrim Süresi

Her iki kalıplama süreci de döngü süresi ve verimliliğin ayrıntılı maliyet performansında önemlidir. Basınçlı döküm, daha fazla ısıtma ve soğutma gerektirdiğinden neredeyse her zaman döngüde daha fazla zamana ihtiyaç duyar, ancak parçalar daha güçlüdür ve daha fazla ısıya dayanabilir. Enjeksiyon kalıplama daha kısa bir döngü süresi kullanabilir, bu nedenle büyük miktarda plastik parça üretirken uygundur.

Tablo 2: Üretim verimliliği ve Çevrim Süresi

| Metrik | Basınçlı Döküm | Plastik Enjeksiyon Kalıplama |

| Çevrim Süresi | 30-60 saniye (parça boyutuna göre değişir) | 5-30 saniye |

| Soğutma Süresi | Yüksek erime noktalı metaller nedeniyle daha uzun | Plastiğin daha kısa sürede, daha hızlı soğutulması |

| Parça Gücü | Yüksek (metal) | Orta (polimere göre değişir) |

| Yüzey İşlemi | İyi, işlem sonrası gerekebilir | Mükemmel, geniş doku seçenekleri |

Maliyet Değerlendirmeleri

Basınçlı dökümde kullanılan kalıp, malzeme gereksinimlerinin yanı sıra termal direnç nedeniyle genellikle daha maliyetli olarak kabul edilir. Bununla birlikte, büyük miktarda metal parça çıktısı olması durumunda birim maliyet ekonomiktir. Enjeksiyon kalıpları, karmaşıklığa ve malzeme türüne (çelik veya alüminyum) bağlı olarak fiyat açısından oldukça değişkendir, ancak kısa ve orta menzilli çalışmalarda daha ekonomik olma eğilimindedir.

İşte Tablo 3: Maliyet Değerlendirmeleri

| Maliyet Faktörü | Basınçlı Döküm Kalıp | Plastik Enjeksiyon Kalıbı |

| İlk Kalıp Maliyeti | Yüksek | Orta ila Yüksek |

| Bakım | Orta ila Yüksek | Orta düzeyde |

| Alet Ömrü | 100.000+ atış (metal yorgunluğu dikkate alınmıştır) | 500.000+ atış (çelik kalıplar) |

| Parça Başı Üretim Maliyeti | Düşük (yüksek ses seviyesinde) | Düşük (özellikle plastikler için) |

Endüstriyel Uygulamalar

Basınçlı döküm ve plastik enjeksiyon kalıplama en çok yönlü uzmanlık alanlarından ikisidir ve çok çeşitli endüstrilerde kullanım alanı bulabilirler, ancak yine de malzemenin özellikleri ve performans spesifikasyonları nedeniyle uygulama alanlarında farklılık gösterirler.

Basınçlı Döküm Uygulamaları

Basınçlı döküm, ısıya ve sıcaklığa dayanıklı ve kesin boyutlara sahip güçlü metal bileşenlerin üretimine izin verdiği için aşağıdaki şekillerde yaygın olarak kullanılmaktadır:

- Otomotiv: Motor blokları, şanzıman kutuları, muhafazalar, braketler, ısı alıcıları

- Havacılık ve uzay: Aletlerin bağlantı parçaları, yapısal parçaları, muhafazaları

- Tüketici Elektroniği: cep telefonları, dizüstü bilgisayar kılıfları, konektörler ve çerçeveler metal ile tasarlanmıştır

- Aletler: Dişli kutuları, motor muhafazaları ve fan kanatları

- Endüstriyel: Pnömatik, pompa parçaları, robot parçaları

Döküm bileşenler, mekanik mukavemet, boyutsal kararlılık ve termal direncin önemli faktörler olduğu her uygulamaya sahiptir.

Plastik Enjeksiyon Kalıplama Uygulamaları

Plastik enjeksiyon kalıplama, hem ağırlık ve maliyet etkinliğine hem de bileşenlerinin büyük miktarlarda kullanımına mükemmel uyum sağlar:

- Tıbbi Cihazlar: Şırıngalar ve kılıflar, cerrahi ekipman

- Tüketim Malları: Oyuncaklar, mutfak malzemeleri, kozmetik tabaklar ve telefon kılıfları

- Elektronik: Konektörler, muhafazalar, anahtarlar, devre tutucular

- Paketleme: Kapaklar, şişeler, Kapaklar, dispenserler

- Otomatik (iç/dış): Gösterge panelleri, kaplamalar, ışık kapakları ve sıvı hazneleri

Tasarım özgürlüğü Plastik enjeksiyon kalıplama son derece eşsiz bir tasarım özgürlüğü sağlar ve çok karmaşık geometriye ve çoklu yüzeylere sahip hassas plastik bileşenlerin büyük ölçekli üretiminde etkilidir.

Artıları ve Eksileri

O halde hangi kalıplama prosesi hangi karşılaştırmalı avantajlara ve ödünleşimlere sahiptir? Bunu öğrenelim:

Basınçlı Döküm Kalıbının faydaları:

- Büyük boyutsal hassasiyet ve tekrarlanabilirlik

- Üstün mekanik özellikler, özellikle mukavemet ve sertlik

- İnce duvarlara sahip karmaşık geometriler için uygundur

- Diğer metal döküm tekniklerine göre daha iyi yüzey kalitesi

- Metal yoğun yüksek hacimli üretim için uygundur

Basınçlı Döküm Kalıbının dezavantajı:

- Pahalı takım maliyeti, Yüksek ilk takım maliyeti

- Plastik enjeksiyon kalıplama ile karşılaştırıldığında daha yavaş olan çevrim süreleri

- Demir dışı (alüminyum, çinko, magnezyum) metallerle sınırlıdır

- Bazı yüzeylerde veya yüzey toleranslarında ikincil işleme ihtiyaç duyar

- Artan metal aşınması kalıbın gerçek aşınmasına ve yüksek ısıya neden olur

Plastik enjeksiyon kalıbının artıları:

- Yüksek hacimli üretimde parça başına maliyet düşüktür

- Yüzey detaylandırma, yüksek hassasiyet Yüksek hassasiyet ve yüzey detaylandırma

- Kısa çevrim kapalı, özellikle sıcak çalışan sistemler

- Kolay malzeme seçimi (esnek, sert, şeffaf, renkli)

- Hafif ve dolayısıyla taşınabilir ve ergonomik olan değişken parçalar.

Plastik Enjeksiyon Kalıbının Dezavantajları:

- Bu, metallerin mukavemetinden ve termal direncinden daha düşüktür

- Plastik deformasyona neden olan bir yükleme veya sıcaklığa bağlı plastik deformasyon bir risktir

- Herhangi bir kalıp tasarımının karmaşıklığı, parça geometrisi tasarlanan yüzeylerde ve yollarda elverişsiz değişiklikler yaptıkça artar Tasarlanan yüzeylerde ve yollarda elverişsiz değişiklikler Tasarlanan yüzeylerde ve yollarda elverişsiz değişiklikler Tasarlanan yüzeylerde ve yollarda elverişsiz değişiklikler Tasarlanan yüzeylerde ve yollarda elverişsiz değişiklikler.

- Plastik atıkların çevre üzerindeki etkileri (kullanılan polimere bağlı olarak)

- Eğilme, büzülme ve çökme izleri gibi akış kusurlarına karşı bilinçaltı

Çevresel Hususlar

Sürdürülebilirlik, üreticilerin faaliyet gösterdiği her sektörde önem kazandıkça her iki kalıplama tekniği de eleştirilebilir ve sorgulanabilir. Öte yandan, üretimi daha sorumlu hale getirmek için fırsatlar da var.

Basınçlı Dökümün Çevresel Etkisi:

- Enerji Yoğun: Metalin eritilmesi büyük enerji tüketir.

- Geri dönüştürülebilirlik: geri dönüşüm: Döküm metaller (alüminyum, çinko, magnezyum) çok az kalite kaybı ile geri dönüştürülebilir.

- Atık: Flaş (ve yolluk) metali işlem sırasında yeniden kullanılabilir.

- Uzun Ömürlüdür: Bileşenler uzun ömürlüdür ve çoğu durumda uzun ömürlüdür.

Plastik Enjeksiyon Kalıplamanın Çevresel Etkisi:

- Maddi Endişeler: Petrol türevi plastikler de yanlış geri dönüştürüldüğünde potansiyel bir kirlilik kaynağı oluşturur.

- Geri dönüşüm: Termoplastiklerin çoğu yeniden öğütülerek geri dönüştürülebilir.

- Biyo plastikler ve geri dönüştürülmüş polimerler: Daha az işlenmemiş plastik kullanımına yönelik artan talep.

- Verimlilik: Plastiği eritmek ve kalıplamak için erimiş metalin yarısı kadar enerji kullanılır.

Her iki süreçte de akıllı süreç kontrolü ve yüksek kaliteli kalıp tasarımları, daha iyi sürdürülebilirliği kolaylaştırmak için malzeme kullanım miktarını, enerji tüketimini ve ortalama döngü süresini azaltmaya olanak sağlayabilir.

Gelecek Trendler ve Yenilikler

İmalat sektörünün gelişmesiyle birlikte, basınçlı döküm ve plastik enjeksiyon kalıplama dijital entegrasyondan, malzemelerdeki yeniliklerden ve sürdürülebilirlikten katkı sağlamıştır.

Basınçlı Döküm yeniliği:

- Yüksek Basınçlı Vakumlu Basınçlı Döküm (HPVDC): Gözenekliliği azaltmaya ve parçayı mükemmelleştirmeye yardımcı olur.

- Otomasyon ve IoT İzleme: Tutarlılığı ve izlenebilirliği artırır.

- Yeni Alaşımlar: Hafif, yüksek mukavemetli araba ve uçak.

- Hibrit Üretim: Döküm, CNC veya eklemeli imalat ile birleştirilir.

Plastik enjeksiyon kalıplamada yenilik:

- Konformal Soğutma Kanalları (3D baskılı): soğutmayı iyileştirin, döngü süresini iyileştirin.

- Mikro Enjeksiyon Kalıplama: Elektronik ve tıp alanında ultra hassasiyetle son derece küçük parçalar oluşturur.

- Güçlendirilmiş Polimerler: Yapısal olarak kullanılabilir hale getirmek için plastik parçaya karbon fiber veya cam fiber eklenmesi.

- Akıllı Kalıplar: Sensörler ve Yapay Zeka ile gerçek zamanlı kalite kontrolü.

Her iki sektör de kalıp, malzeme ve süreçlerin optimizasyonunun rekabet gücünün önemli bir faktörü olacağı dijital ve veri odaklı, çevreye duyarlı üretim açısından bir araya geliyor.

Özet Tablo: Basınçlı Döküm ile Plastik Enjeksiyon Kalıplamayı Karşılaştırın

İşte Tablo 4: Basınçlı Döküm ile Plastik Enjeksiyon Kalıplamayı Karşılaştıran Özet Tablo.

| Özellik | Basınçlı Döküm Kalıp | Plastik Enjeksiyon Kalıbı |

| Birincil Malzeme | Metaller (Alüminyum, Çinko, Magnezyum) | Plastikler (ABS, PP, Naylon, PC, vb.) |

| Kalıp Malzemesi | Sertleştirilmiş takım çeliği (örn. H13) | Takım çeliği, alüminyum, berilyum-bakır |

| Çalışma Sıcaklığı | 500-700°C | 150-300°C |

| Çevrim Süresi | 30-60 saniye | 5-30 saniye |

| Parça Gücü | Yüksek | Orta (polimere göre değişir) |

| Kalıp Maliyeti | Yüksek | Orta ila Yüksek |

| Hacim Uygunluğu | Orta ila yüksek | Düşükten yükseğe |

| Yüzey İşlemi | İyi, işleme gerekebilir | Mükemmel (özel dokular mümkün) |

| Tipik Uygulamalar | Otomotiv, Havacılık ve Uzay, Elektronik | Tüketim malları, Ambalaj, Tıbbi Cihazlar |

| Sürdürülebilirlik | Metaller geri dönüştürülebilir, enerji yoğundur | Geri dönüştürülebilir plastikler, daha çevreci alternatifler |

Hangisini Almalısınız?

Çeşitli önemli hususlara bağlı olarak, basınçlı döküm mü yoksa plastik enjeksiyon kalıplama mı kullanılacağına karar verilmelidir:

- Gerekli malzemeler: Güç ve ısı direnci elde etmek için basınçlı döküm ve hafiflik ve esneklik sağlamak için enjeksiyon kalıplama.

- Çıktı miktarı: Büyük üretim çalışmaları söz konusu olduğunda her ikisi de harika iş çıkarır, ancak enjeksiyon kalıplama, alüminyum takımlar kullanıldığında orta ölçekli çalışmalar söz konusu olduğunda daha pahalıya mal olabilir.

- Tasarım karmaşıklığı: Enjeksiyon kalıplama karmaşık tasarımlarda daha fazla özgürlük sağlarken, basınçlı döküm mekanik özelliklerde mükemmel sonuçlar sunar.

- Bütçe ve program: Plastik kalıplar daha hızlı bir geri dönüş ve daha ucuz bir prototip maliyeti ve kısa süreli çalışma sağlayabilir.

Kısacası:

Sıkı toleranslara sahip iyi, sert metal parçalara ihtiyaç duyduğunuzda basınçlı döküm daha iyi bir seçim olacaktır.

Bileşen başına daha düşük maliyetle hafif, karmaşık ve büyük miktarlarda plastik bileşenler istiyorsanız enjeksiyon kalıplama plastiklerini seçin.

GC Precision Mould: kalıp üretiminde güvenilir ortağınız

Üretiminize uygun yüksek kaliteli kalıplar için güvenilir kaynaklara ihtiyaç duyduğunuzda, GC Precision Mould'da en iyi konumdayız. Birkaç yıldır sektörde olan şirketimiz, çok sayıda uygulama için hassas basınçlı döküm kalıpları ve plastik enjeksiyon kalıpları yapımında uzmanlaşmıştır. Personelimiz en iyi olmak için çabalıyor ve bunu uygun, sağlam ve verimli modellerin üretilmesini sağlamak için yüksek teknolojinin yanı sıra kalite kontrol kontrolleri kullanarak yapıyor. İster yüksek hacimli takım ister özel kalıp tasarımı olsun, GC Precision Mould mükemmel hizmetleri, makul fiyatları ve zamanında teslimatı garanti edebilir.

Sonuç

süreçleri arasındaki temel ayrımları anlamak da önemlidir. kalıp döküm Ürününüzü yapmak için en uygun üretim sürecini seçebilmeniz için plastik enjeksiyon kalıplama ve plastik enjeksiyon kalıplama. Her ikisi de karmaşık, yüksek hacimli parçalar yapmak için yüksek basınçlı kalıplar gerektirir, ancak malzeme, kalıp tasarımı, çalışma koşulları ve nihai parça açısından büyük ölçüde farklılık gösterir.

Basınçlı döküm yalnızca otomotiv, havacılık ve ağır hizmet endüstrilerinde yaygın olan güçlü ve ısıya dayanıklı metal parçalar için uygundur. Mükemmel boyutsal kararlılık ve yüzey kalitesine sahiptir, ancak takımlamada daha yüksek maliyet ve enerji kullanımı da söz konusudur. Öte yandan plastik enjeksiyon kalıplama, tıp, tüketim malları, elektronik ve diğerleri gibi tüm önde gelen endüstrilerde toksik olmayan, çok yönlü, uygun maliyetli ve hızlı olan hafif ve karmaşık plastik parçalar üretebilir.

İkisi arasında karar vermek için, gerekli malzeme özellikleri, üretim miktarı, tasarımların karmaşıklığı, maliyet sınırlaması ve çevre üzerindeki etkisi gibi konulara bakın. Bazı durumlarda, her iki yöntemin karışımı hibrit montajlarda en iyi sonuçları üretebilir.

En sık sorulan sorular (SSS)

1. Plastik enjeksiyon kalıpları metal döküm için uygun mudur?

Hayır. Erimiş metalin yüksek sıcaklıkları plastik enjeksiyon kalıplarını ısıtarak erimelerine neden olacaktır.

2. Yüksek hacimli üretim için hangisi uygun maliyetlidir?

Genel olarak, plastik enjeksiyon kalıplama düşük çevrimlerde birim başına daha ucuz bir parçaya sahiptir ve plastik enjeksiyon kalıplamaya kıyasla parça başına maliyet daha düşüktür.

3. Yaygın kalıp döküm malzemeleri hangileridir?

Bu tür yaygın metaller alüminyum, çinko ve magnezyum alaşımlarıdır.

4. Döküm parçalar enjekte edilen parçalardan daha mı iyi ve güçlüdür?

Evet. Döküm metal bileşenler plastik parçalara göre daha güçlü, daha sert ve daha iyi ısı direncine sahiptir.

5. Her iki yöntem de karmaşık geometriler üretebiliyor mu?

Evet, ancak plastik enjeksiyon kalıplama, erimiş plastik akış davranışı nedeniyle tasarım konusunda daha fazla esnekliğe sahiptir.

0 Yorum