Basınçlı döküm kalite kontrolünde her adım dikkatle kontrol edilir. Öncelikle A380 veya AZ91D gibi doğru malzemeyi kontrol edersiniz. Parçaları yaparken, eritilen metalin ne kadar sıcak olduğunu (alüminyum için 750-950°F gibi) ve üreticinin onu kalıba ne kadar sert ittiğini (2.000 ila 10.000 psi arasında) izlersiniz. Parçaları kırmadan içine bakmak için X-ışınları veya ultrasonik test kullanırsınız. Daha sonra parçaları aletlerle ölçeceksiniz. Yaklaşık 0,005 inç içerisindedir. Son olarak, metalin iyi birleşmediği çizgiler (soğuk kapanmalar) ve çatlaklar gibi sorunlar için dışarıya bakarsınız.

Bu makale, basınçlı dökümdeki olağan kusurları ve bunların nedenlerini basit açıklamalarla açıklamaktadır. Bu sorunların nasıl oluştuğunu ve basınçlı döküm kalitesi üzerindeki etkilerini anlayın.

Basınçlı Dökümde Kusur Türleri

1. Gözeneklilik

Tipik olarak gözeneklilik kusuru, döküm sırasında metalin içinde küçük delikler veya boşluklar oluşması nedeniyle meydana gelir. Genellikle gözeneklilik kusurları iki tiptir:

- Gaz Gözenekliliği

- Büzülme Gözeneklilik

Gaz Gözenekliliği

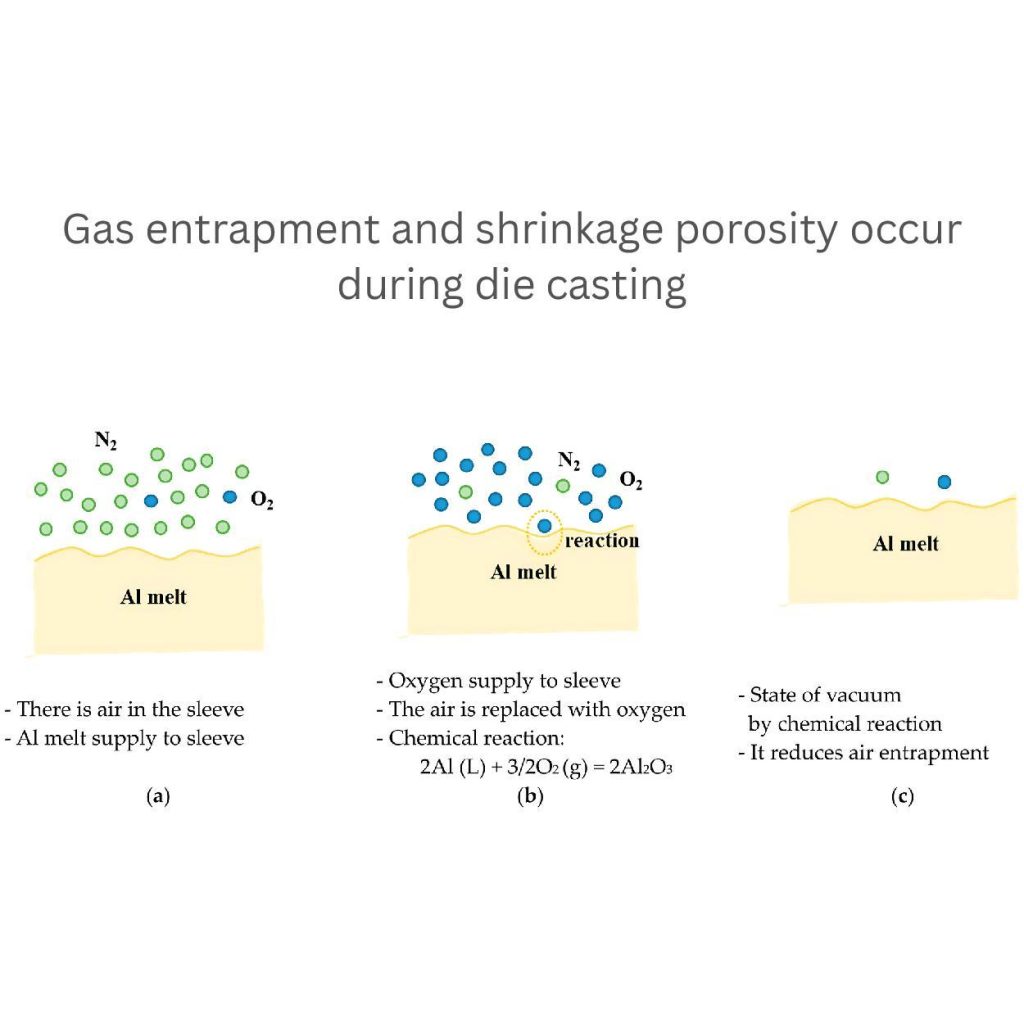

Gaz gözenekliliği, katılaşma sırasında erimiş metalde bir tür gaz veya hava sıkıştığında meydana gelir. Örneğin, nitrojen (N₂) veya oksijen (O₂).

Bu gazlar döküm işlemi sırasında hapsedilir. Resimde görüldüğü gibi, (a) havanın kovana nasıl girdiğini ve erimiş alüminyumla (Al eriyiği) nasıl karıştığını göstermektedir.

(b) Diecaster kovandaki havayı değiştirmek için oksijen ekler ve bu da bir reaksiyona neden olur: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Bu reaksiyon hava sıkışmasını azaltmak için bir vakum oluşturur. Ayrıca malzemenin kalitesini de artırır.

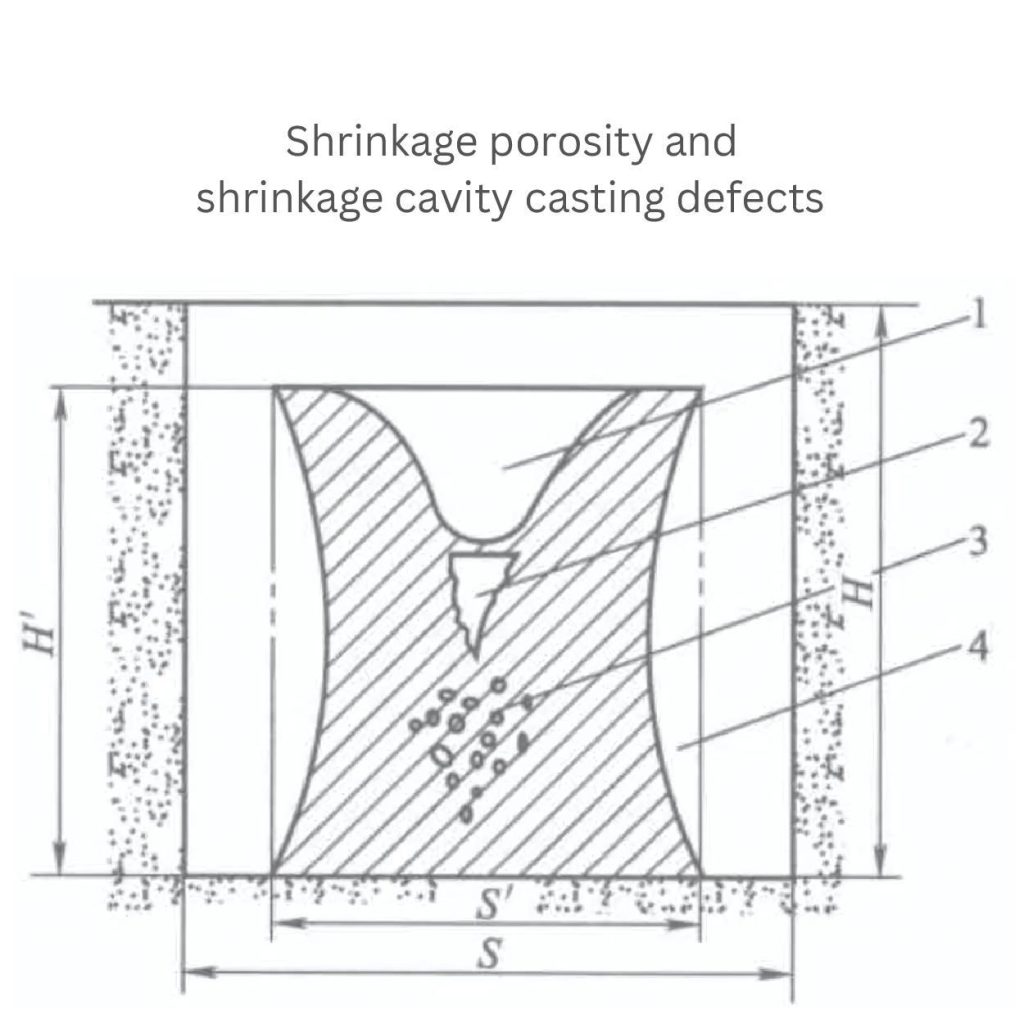

Büzülme Gözeneklilik

Parça katılaştığında, büzülme gözenekliliği olasılığı vardır. Bu, genellikle boşluk oluşturan kalıbın eksik doldurulması nedeniyle olur.

Ayrıca, eşit olmayan soğuma hızları ve katılaşma modelleri de büzülmeye yol açan başlıca faktörlerdir.

Ayrıca, yavaş soğuma bazen daha büyük büzülme boşluklarına neden olur. Çünkü metal eşit olmayan bir şekilde soğur ve bozulma veya çatlaklara neden olur.

Gözeneklilik için Standartlar:

- Şirketler, kalınlıkları 2%'den daha az olan küçük delikli parçaları kabul edebilir.

- Gözeneklilik çapı 0,5 mm'nin altındaysa, yapısal parçalar için iyidir.

- Saniyede 5-10°C'lik soğutma hızlarını korumaya çalışın. Bu, katılaşma sırasında gözeneklenmeyi önlemeye yardımcı olacaktır.

2. Büzülme: Metal Soğuduğunda Ne Olur?

Küçülme metaller kalıp halindeyken serbestçe genleştikleri ve soğutulduklarında büzüldükleri için meydana gelir. Daha hızlı soğutma akışı daha da fazla büzülmeye neden olur. Çünkü önemli bir büzülme gerçekleşmeden önce erken katılaşma olur. Bu sorun ne tür bir metal kullandığınıza da bağlıdır.

Örneğin, alüminyum metal kullanıldığında büzülme 1.6%-2.5% civarında olabilirken, çelik için 0.5%-1.5% olabilir. Ancak, farklı alaşımlar veya çevresel faktörler büzülme oranlarını etkileyebilir.

Boyutsal Büzülme

Boyutsal büzülme tüm metali daha küçük bir boyuta indirir. Bu, soğutma sırasında malzemenin büzülmesinden kaynaklanır. Örneğin, 100 mm uzunluğunda bir metal çubuk üretirseniz, 98 mm'ye kadar küçülebilir. Bu da 2%'lik bir küçülme olduğu anlamına gelir. Bu tür bir büzülme üretim hassasiyetini de etkileyebilir.

Hacimsel Büzülme

Sıvı metal katılaşırken içten çekildiğinde. Gereksiz boşluklara veya boşluklara neden olur. Bu sorunlar hacimsel büzülme olarak bilinir. Boşluklar bir süngerdeki hava ceplerine benzer. Parçanın mukavemetini etkiler ve dış şeklini önemli ölçüde değiştirmeden yapısını zayıflatırlar.

Büzülme Standartları:

- Büzülme olasılığını ortadan kaldırmak için kalıbı düzgün bir şekilde doldurmaya yetecek kadar bilye ağırlığı ölçün.

- Parçaların minimum boşluklarla doğru boyut ve şekli içerip içermediğini kontrol edin.

- Kabul edilebilir bir soğutma hızı uygulayın (saniyede 5-15 °C). Bu bozulmayı önleyecektir.

- Uygulamaların çoğu, standart limitlerini karşılamak için hacim olarak 0,3%'nin altındaki büzülmeyi dikkate alır.

3. Yüzey pürüzlülüğü

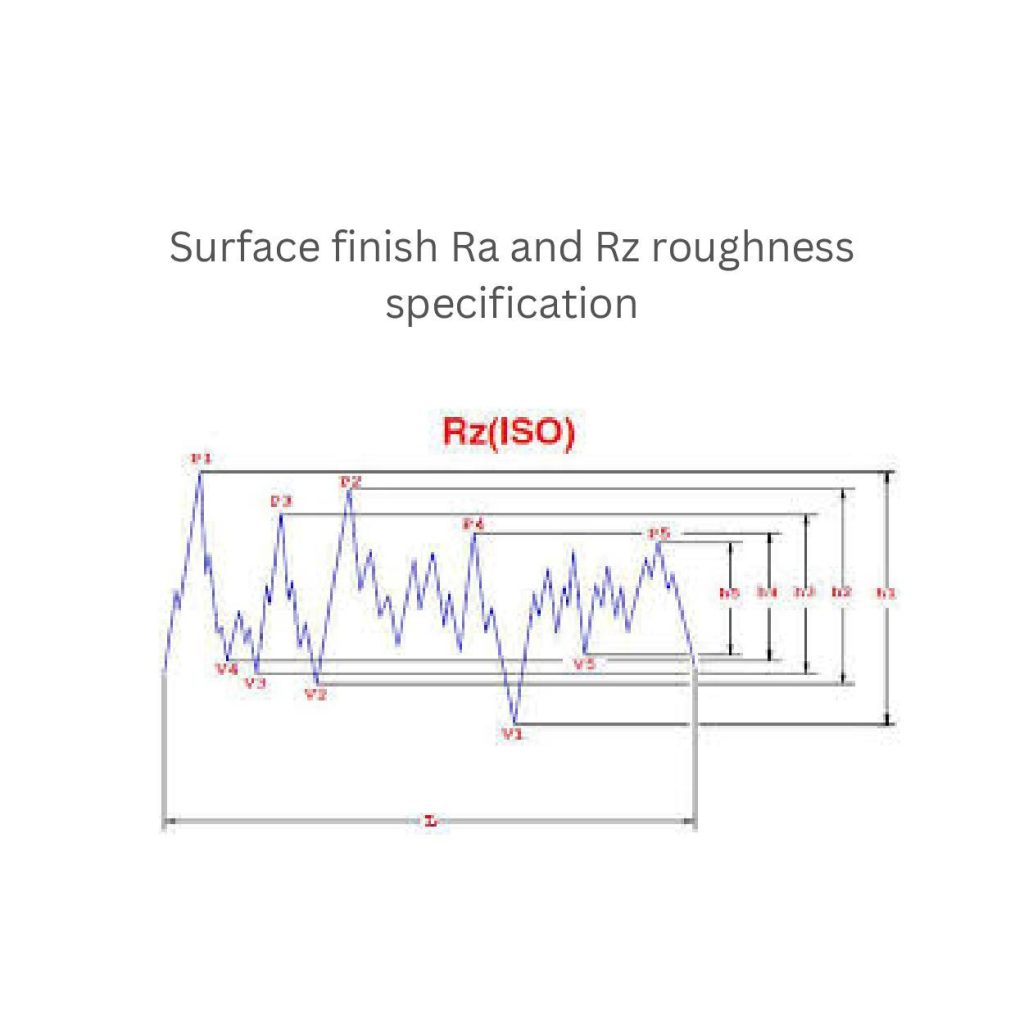

Yüzey pürüzlülüğü, ister pürüzlü ister pürüzsüz olsun, bir parçanın yüzeyinin durumudur. Üreticiler Ra (ortalama pürüzlülük) ve Rz (pürüzlülük derinliği) gibi parametreleri kullanarak yüzeylerin seviyelerini belirler. Örneğin, bu parçaların çoğu kullanımlarına bağlı olarak 1,6 ile 6,3 µm arasındaki Ra değerleriyle kabul edilir.

Parçalardaki kötü yüzeyler kalıp aşınması, havalandırma ve hava sıkışması gibi çeşitli nedenlerden kaynaklanır. Bazen üreticiler eski kalıpları değiştirmez ve havanın çıkması için uygun havalandırma yerleştirmez. Bu nedenle beklenen talep edilen yüzeyleri üretemezler.

Yüzey Pürüzlülüğü için Standartlar:

- İşlevsel uygulamalar için Ra değerlerini belirtilen aralıkta eşleştirin

- Tutarlı yüzey kalitesi sağlamak için kalıp, havalandırma, soğutma kanalları vb. gibi makine aletlerini düzenli olarak inceleyin.

4. Boyutsal Yanlışlıklar

Üreticiler parça boyutunu ve şeklini profil ile eşleştiremediğinde, bu sorun boyutsal yanlışlıkları ifade eder. Döküm sırasında boyutların korunamaması, çarpılma, bozulma ve kalınlık değişimleri gibi yaygın sorunlara neden olabilir.

Örneğin, eşit olmayan soğutma kullanırsanız, bu metali bükebilir veya bükebilir (çarpılma). Çarpılma genellikle döküm sırasında basınç kıvamı (1000-2000 bar) aştığında meydana gelir. Benzer şekilde, erimiş metal kalıbı eşit şekilde doldurmazsa, kalınlıkta farklılıklar yaratır.

Boyutsal Doğruluk için Standartlar:

- İhtiyaç duyulan özel parçaya bağlı olarak uygun soğutma oranlarını uygulayın.

- Parça boyutu gereksinimlerini ±0,1 mm toleransla karşılayın

- Uygulamaya bağlı olarak 1,5-3 mm arasında eşit bir kalınlık ekleyin.

Basınçlı Döküm Kalite Kontrol Önlemleri

Üretimde kalite kontrol, denetim aşamalarından oluşur. Bu, parçaların gerekli standartları karşıladığından emin olmanıza yardımcı olur. Bu adımlar malzemelerin incelenmesini, süreçlerin izlenmesini ve operatörlerin eğitilmesini içerir.

Muayene ve Test

Parçaların kalitesi, süreci iki bölüme ayırarak kontrol edilebilir: süreç içi ve nihai. Üreticiler parçaları üretim sırasında incelemeye başlayabilir. Kusurları erkenden bulabilirler. Öte yandan, son denetimler kalıplanan parçanın doğru olmasını ve tüm spesifikasyonları karşılamasını sağlar.

Ayrıca, üreticiler görüntü sistemleri ve Koordinat Ölçüm Makineleri (CMM) gibi otomatik denetim sistemlerini kullanabilirler. Bu araçlar işçilik maliyetlerini ve işlem süresini azaltmanın yanı sıra doğruluğu ve hızı da artırabilir.

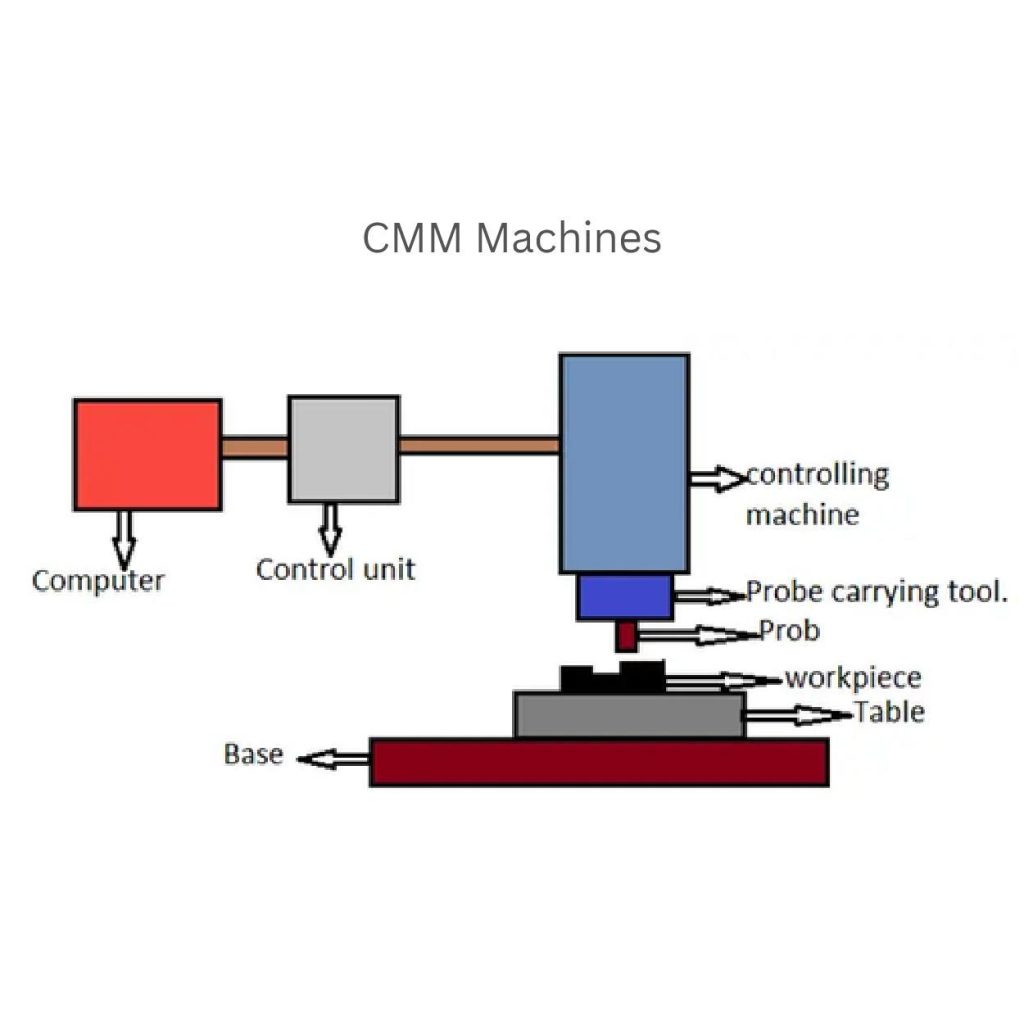

CMM bir dizi koordineli prosedürü takip ederek çalışır. Mühendisler bilgisayarları kullanarak kontrol ünitesine komutlar gönderir. Bu da makineyi yönergeleri izleyerek çalıştırır.

Makineler prob taşıyan aleti hareket ettirir. Bu alet, iş parçasından hassas ölçümler toplamak için kullanılır. Üreticiler daha sonra iş parçasının spesifikasyonlara uygun olup olmadığından emin olmak için verileri kontrol eder.

Malzeme Kontrolü

Gelen malzemelerin kalıp dökümde kullanılmadan önce kimyasal ve mekanik özelliklerinin incelenmesi önemlidir. Bu metallerin ve bileşimlerinin uygunluğunu teyit edin. Örneğin, alüminyum alaşımları 95% alüminyum ve 5% silikondan oluşabilir. Bunlar 250-300 MPa gerilme mukavemeti ve 5-7% uzama sunar.

Malzeme belgelendirmesi ve izlenebilirliği de önemlidir. Bu dokümantasyon, her bir malzeme partisinin kaynağına kadar izlenebilmesini sağlar. Ayrıca, standartlara uygunluk açısından doğrulayabilirsiniz.

Süreç Kontrolü

Tutarlı parçalar üretmek için her bir temel süreç parametresini sürekli olarak izleyin. Örneğin:

- Erime noktaları yaklaşık 680-720°C (1256-1328°F)

- Maksimum 100-150 MPa (1450-2175 psi) enjeksiyon basıncı

- 10-20°C/s'ye (18-36°F/s) kadar soğutma sıcaklığı

- Çevrim süresi yaklaşık 30-60 saniyedir.

Ayrıca, süreç kontrol çizelgeleri ve veri kaydı tüm önemli adımların izlenmesine yardımcı olur. Bu kontroller, ürün kalitesini korumak için gerektiğinde ciddi değişiklikler yapmanıza olanak tanır.

Operatör Eğitimi

Kalite kontrolünü sürdürmek için operatörlerinizi eğitmeniz gerekir. Çevrimiçi platformlarda birçok eğitim programı mevcuttur. Bunlar süreç kontrolü, sorun giderme ve kalite bilincine odaklanır. Bu becerileri öğrenerek hataları erkenden etkili bir şekilde tespit edebilir ve sürecin sorunsuz işlemesini sağlayabilirsiniz.

SPC (İstatistiksel Süreç Kontrolü)

Üreticiler SPC'yi süreç kontrollerine entegre ederler. Bu, kontrol çizelgelerinin ve süreç yeterlilik analizinin kullanılmasını içerir. Süreçleri izleme ve iyileştirme konusunda onlara yardımcı olurlar.

Örneğin, basınçlı dökümde SPC enjeksiyon basıncını, soğutma oranlarını ve eritme sıcaklıklarını izleyebilir. Bu, nihai üründeki varyasyonları önlemenize yardımcı olur.

Basınçlı Döküm Kalite Kontrolünde Muayene ve Test Yöntemleri

Görsel Denetim

Görsel denetim sırasında üreticiler büyüteçler, mikroskoplar ve boreskoplar kullanarak parça yüzeylerini inceleyebilirler. Küçük ayrıntıları tespit edebilirler. Örneğin, çizikler (0,1-1,0 mm derinliğinde), çatlaklar (0,05-0,5 mm genişliğinde) ve diğer kusurlar (gözeneklilik, çukurlar) veya düz olmayan yüzeyler.

Boyutsal Ölçüm

Parçanın boyutunu (örneğin, ±0,1 mm'ye kadar uzunluk, ±0,05 mm'ye kadar genişlik, ±0,2 mm'ye kadar yükseklik) ve şeklini kontrol edebilirsiniz. Bu işlem için boyutsal ölçüm teknikleri yardımcı olur.

Bu teknikler kumpas, mikrometre ve koordinat ölçüm makineleri (CMM) gibi çeşitli araçları içerir. Ayrıca, lazer tarama gibi gelişmiş teknolojileri de kullanabilirsiniz, daha yüksek doğrulukla ölçmek için (örn. ±0,01 mm).

NDT (Tahribatsız Muayene)

NDT yöntemleri uygun maliyetlidir ve parça bütünlüğünü korur. Parçalara zarar vermeden iç kalitelerinin incelenmesini sağlarlar. Bu teknikler şunlar olabilir:

- Radyografi

- Ultrasonik Test

- Girdap Akımı Testi

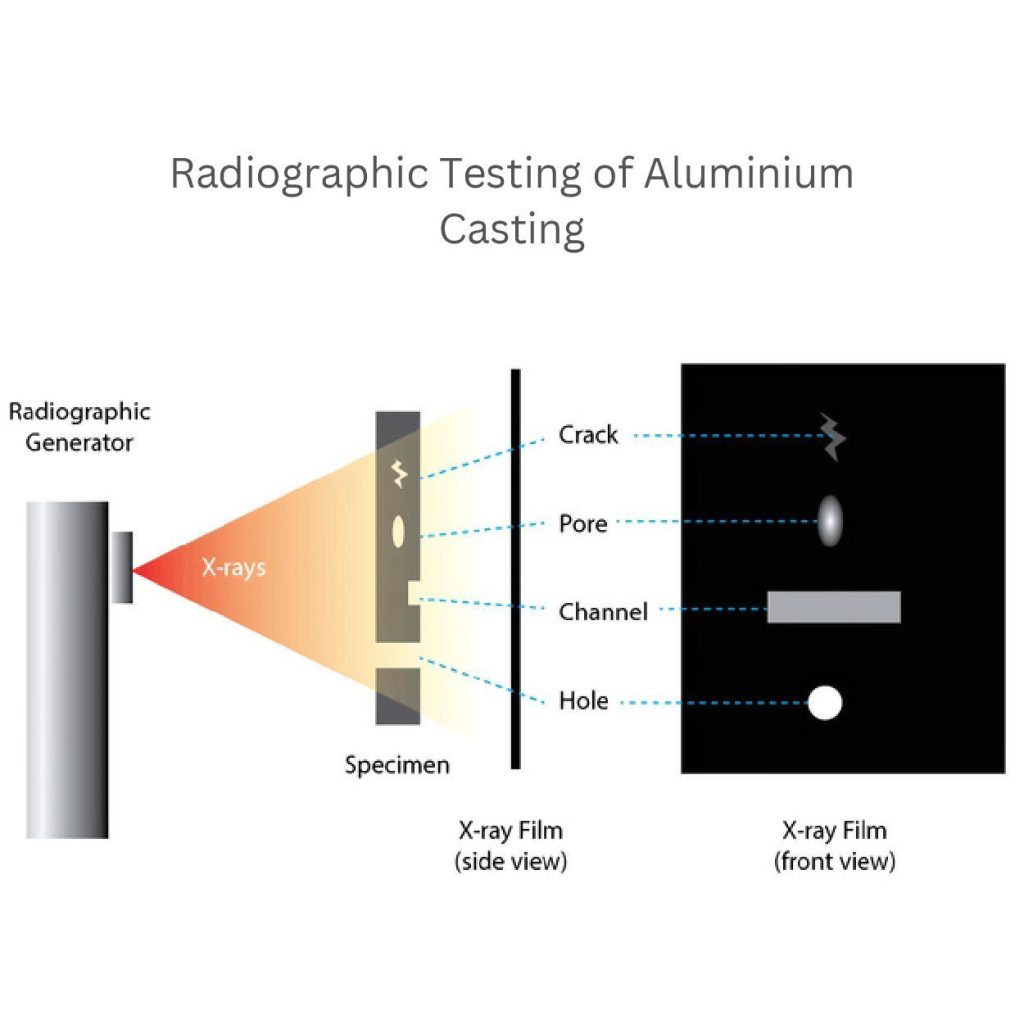

Radyografi:

Radyografik test X-ışınlarını (örneğin, 100-400 kV) içerir. Bu X ışınları çatlaklar veya delikler gibi iç kusurları tespit edebilir. Operatör parçanın içinden bir X-ışını demeti geçirir ve bir görüntü oluşturur. Bu yöntem genellikle alüminyum dökümlerdeki sorunları kontrol etmek için kullanılır.

Ultrasonik Test:

Ultrasonik testlerde ses dalgaları kullanılır (örn. 2-10 MHz). Bu testler metallerin iç tarafındaki kusurları belirleyebilir.

Girdap Akımı Testi:

Operatörler, girdap akımlarını kullanarak iletken malzemelerdeki yüzey ve yüzeye yakın kusurları tespit eder.

Tahribatlı Testler

Üreticiler güçlerini kontrol etmek için kalıplanmış parçalara ağır kuvvetler uygular. Yoğun stres altında nasıl çalışacaklarını belirlemek için parçaları kırılana kadar test etmeye devam ederler. Bu yıkıcı testler her parça için değil, örnekleme için kullanılır. Çekme testi, darbe testi ve sertlik testini içerirler.

Çekme testi için üreticiler, bir bileşenin kırılana kadar ne kadar kuvvet kaldırabileceğini ölçer (örneğin, 100-1000 MPa).

Darbe testi sırasında ölçümleri not ederler. Bir parçanın ani şoklara (örneğin, 10-100 J) dayanması ve direnç göstermesi.

Sertlik testi, bir metalin ne kadar sert veya yumuşak olduğunu ölçmeye yardımcı olur (örneğin, 50-100 HRB).

Vaka Çalışmaları ve En İyi Uygulamalar

Vaka Çalışmaları

Gerçek dünyadan bir örnek, güçlü kalite kontrol sistemlerinin parça verimliliğini belirlemede ne kadar yardımcı olduğunu göstermektedir. Örneğin, otomatik gözeneklilik karakterizasyonunun kullanılması malzeme kalitesi değerlendirmesini iyileştirebilir.

Görüntünün (a) bölümünde 0.000'den 1.649%'ye kadar gözeneklilik seviyeleri gösterilmektedir. Bu arada, (b) bölümü sıcak nokta FS sürelerini görselleştirmektedir. Bu değer 0.000 ile 9.328% arasında değişmektedir. Bu analizlerden faydalanmak basınçlı döküm malzeme kalitenizi gerçekten kolaylaştırabilir.

Sayısallaştırılmış Faydalar

Kalite kontrol yöntemleri hem üreticilere hem de tüketicilere çeşitli faydalar sağlamaktadır. Bunlardan yaygın olanları şunlardır:

- Hurda oranlarını 10 ila 20%'ye kadar düşürürler.

- Kalite kontrol süreçleri, toplam verimin 5-10%'ye kadar artırılmasına yardımcı olur.

- Üreticiler üretim maliyetlerini azaltabilir ve yaklaşık 10-20% tasarruf edebilir.

- Her seferinde tutarlı kalitede parçalar alıyorlar.

- Çevrim süresini kısaltır ve daha az bakım gerektirir.

- Döküm sırasında her bir parçayı derinlemesine izleyin.

En İyi Uygulamalar

Proaktif kalite kontrol önlemleri önemlidir. Tutarlı ve yüksek kaliteli parçalar üretmenize yardımcı olurlar. En iyi uygulamalara bazı örnekler şunlardır:

- Kusurları ve arıza sürelerini önlemek için makine ekipmanlarının ve aletlerin bakımını düzenli olarak yapın.

- Sürekli çalışma prosedürleri iyileştirir ve kusurları azaltır.

- Her zaman ISO 9001 gibi kalite yönetim sistemlerini uygulayın. Bu sistemler tutarlı bir kalite sağlar.

- Arızalı alanları izleyin ve aşınmış kalıbı değiştirin.

- Eğitim programları aracılığıyla öğrenmeye devam edin ve kaliteyi korumak için gereken etkili becerileri geliştirin.

Sonuç:

Kalıp döküm kalite kontrol çok önemlidir. Parçaların güçlü olduğundan ve müşterinin ihtiyaçlarını karşıladığından emin olurlar. Sonuç olarak, kalitede tutarlılık üreticiler için birçok uzun vadeli fayda sağlar.

Ayrıca, bu teknikler döküm sırasında kusurları erkenden bulmalarını sağlar. Gerçek zamanlı ekipmanın kalitesini incelemek ve kontrol etmek için çeşitli gelişmiş araçlar kullanabilirler. Örneğin, kumpaslar, mikrometreler, koordinat ölçüm makineleri (CMM), lazer tarayıcılar ve radyografi.

0 Yorum