Basınçlı döküm, erimiş metalin kalıp olarak bilinen çelik bir kalıba yüksek basınç altında enjekte edilmesini içeren bir metal döküm işlemidir. Bu süreç, yüksek düzeyde boyutsal doğruluğa sahip karmaşık ve hassas metal parçalar oluşturmak için çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Basınçlı Döküm Makine Parçaları, verimliliği ve tutarlı kalitede büyük miktarlarda parça üretme kabiliyeti nedeniyle değerlidir ve bu da onu modern üretimin temel taşı haline getirir.

Basınçlı Döküm Makine Parçalarının Önemi

Basınçlı döküm makine parçaları, çok çeşitli ürünlerin hassas ve güvenilir bir şekilde üretilmesini sağladıkları için basınçlı döküm sürecinin temel bileşenleridir. Bu makine parçaları, erimiş metalin şekillendirilmesi, enjekte edilmesi ve soğutulmasının yanı sıra tüm operasyonun güvenliğini ve kontrolünü sağlamada çok önemli bir rol oynar. Bu parçaların düzgün çalışması ve bakımı, Basınçlı Döküm Makine Parçaları sürecinin verimliliği, tutarlılığı ve güvenliği için çok önemlidir ve bu da nihai ürünlerin kalitesini ve maliyet etkinliğini etkiler. Bu taslakta, basınçlı döküm makinelerinin temel bileşenlerini, işlevlerini, bakımını ve imalat endüstrisindeki rollerinin önemini inceleyeceğiz.

Basınçlı Döküm Makinesinin Ana Bileşenleri

Ölmek

1. Kalıp Boşluğu

Kalıp boşluğu, döküm ürünün nihai şeklini ve özelliklerini tanımlayan kalıbın ayrılmaz bir parçasıdır. İstenen parçayı oluşturmak için hassas bir şekilde işlenir ve Basınçlı Döküm Makinesi Parçaları işlemi sırasında erimiş metal bu boşluğa enjekte edilir. Kalıp boşluğunun tasarımı ve kalitesi, istenen ürün özelliklerine ulaşmak için kritik öneme sahiptir.

2. İtici Pimler

İtici pimler, kalıp içindeki küçük, hareketli çubuklardır ve katılaşmış döküm parçasını soğuduktan ve katılaştıktan sonra kalıptan dışarı itmek gibi temel bir işlevi yerine getirir. Bu pimler, ürüne veya kalıba zarar vermeden ürünün çıkarılmasını kolaylaştırmaya yardımcı olarak sorunsuz ve verimli bir üretim süreci sağlar.

Enjektör Ünitesi

1. Piston

Piston, erimiş metale basınç uygulayarak onu kalıp boşluğuna zorlamaktan sorumlu enjektör ünitesinin bir bileşenidir. Basınçlı Döküm Makinesi Parçalarının enjeksiyon aşamasında çok önemli bir rol oynar ve metalin kalıp boşluğunu doldurmak için gerekli kuvvet ve hızla iletilmesini sağlar.

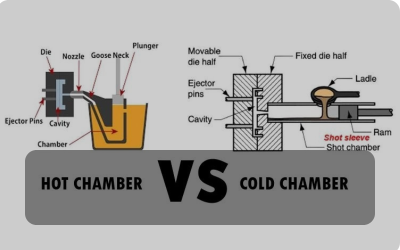

2. Atış Kılıfı

Atış kovanı, fırın veya eritme odası ile kalıp boşluğu arasında bir kanal görevi gören bir silindirdir. Erimiş metali eritme alanından kalıba kanalize ederek metalin sıcaklığını korur ve erken katılaşmayı önler. Bilya kovanının tasarımı ve yalıtımı, tutarlı ve hatasız Basınçlı Döküm Makinesi Parçaları için kritik öneme sahiptir.

3. Nozul

Nozül, erimiş metalin kalıp boşluğuna girmeden önce çıktığı, bilye kovanının uç noktasıdır. Kalıp içinde uygun metal akışını ve dağılımını sağlamak için hassas bir şekilde konumlandırılmalı ve tasarlanmalıdır. Nozülün boyutu ve şekli, döküm parçanın dolum şeklini ve kalitesini etkileyebilir.

Sıkıştırma Ünitesi

1. Sıkıştırma Plakası

Sıkıştırma plakaları, Basınçlı Döküm Makinesi Parçaları makinesinin sıkıştırma ünitesinin temel bileşenleridir. Döküm işlemi sırasında kalıp yarımlarını güvenli bir şekilde kapatmak ve bir arada tutmak için gereken kuvveti sağlarlar. Sıkıştırma plakasının gücü ve stabilitesi, kalıbın yapısal bütünlüğünü korumak ve doğru parça boyutlarını sağlamak için çok önemlidir.

2. Basınçlı Döküm Makine Yatağı

Basınçlı döküm makinesi yatağı, tüm makine için temel ve destek yapısı görevi görür. Kalıp, enjektör ünitesi ve sıkıştırma ünitesi dahil olmak üzere makinenin çeşitli bileşenlerini barındırmaktan sorumludur. Makine yatağının stabilitesi ve sağlamlığı, Basınçlı Döküm Makine Parçaları sürecinin hassasiyetini ve güvenilirliğini korumak için hayati önem taşır.

Soğutma Sistemi

1. Sıcaklığı Düzenler

Soğutma sistemi, Basınçlı Döküm Makinesi Parçaları içindeki sıcaklığın kontrol edilmesinden ve korunmasından sorumludur. Kalıbın ve diğer kritik bileşenlerin etkili döküm için gerekli sıcaklıkta kalmasını sağlamaya yardımcı olur. Uygun sıcaklık düzenlemesi, tutarlı parça kalitesi elde etmek için hayati önem taşır.

2. Aşırı Isınmayı Önler

Aşırı ısınma kalıba zarar verebilir, bileşenlerin ömrünü kısaltabilir ve döküm parçalarda kusurlara yol açabilir. Soğutma sisteminin işlevi, makinenin uzun süreli çalışma sırasında aşırı yüksek sıcaklıklara ulaşmasını önlemek ve böylece ekipmanı ve döküm ürünlerin kalitesini korumaktır.

Hidrolik Sistem

1. Makinenin Hareketine Güç Verir

Bir Basınçlı Döküm Makinesi Parçaları makinesinin hidrolik sistemi, sıkıştırma ünitesi ve enjektör ünitesi gibi çeşitli bileşenleri hareket ettirmek için gerekli kuvveti sağlar. Kalıbın açılıp kapanmasının yanı sıra diğer makine işlemlerinin hassas bir şekilde kontrol edilmesini sağlar. Hidrolik sistemin gücü ve duyarlılığı, doğru ve tekrarlanabilir döküm işlemlerinin gerçekleştirilmesinde kilit faktörlerdir.

2. Enjeksiyon için Basınç Sağlar

Basınçlı Döküm Makinesi Parçaları prosesinde hidrolik basınç, pistonu tahrik etmek ve erimiş metali kalıp boşluğuna istenen basınç ve hızda enjekte etmek için gereklidir. Hidrolik sistemin tutarlı basınç sağlama kabiliyeti, homojen döküm kalitesini sağlamak için çok önemlidir.

Kontrol Paneli

1. Süreci İzler ve Kontrol Eder

Kontrol paneli, operatörlerin Basınçlı Döküm Makinesi Parçaları sürecinin çeşitli yönlerini izlemelerini ve kontrol etmelerini sağlayan arayüzdür. Makine durumu, sıcaklık, basınç ve diğer kritik parametreler hakkında gerçek zamanlı geri bildirim sağlar. Operatörler ayarları yapmak, makineyi başlatmak ve durdurmak ve üretim sırasında ortaya çıkabilecek sorunları gidermek için kontrol panelini kullanır.

2. Güvenlik ve Hassasiyet Sağlar

Kontrol paneli aynı zamanda operasyonun güvenliğini sağlamaktan da sorumludur. Operatörleri ve ekipmanı potansiyel tehlikelerden korumak için güvenlik özellikleri ve acil durdurma işlevleri içerebilir. Ayrıca, döküm parametrelerinin ince ayarlarına ve özelleştirilmesine izin vererek hassasiyetin korunmasında hayati bir rol oynar ve yüksek kaliteli, tutarlı parçalar elde edilmesini sağlar.

Basınçlı Döküm Makine Parçalarının İşlevleri

Ölmek

1. Nihai Ürünü Şekillendirir

Kalıp, nihai döküm ürünün tam şeklini, özelliklerini ve ayrıntılarını tanımlamaktan sorumludur. Bir kalıp görevi görür ve erimiş metal kalıbın boşluğu içinde şeklini alır. Kalıbın hassasiyeti ve tasarımı, ortaya çıkan parçaların kalitesini ve doğruluğunu doğrudan etkiler.

2. Yapısal Bütünlüğü Korur

Kalıp, ürünü şekillendirmenin ötesinde dökümün yapısal bütünlüğünün korunmasında da önemli bir rol oynar. Döküm parçanın amaçlanan boyutlarını ve özelliklerini korumasını sağlayarak nihai üründeki kusurları ve varyasyonları en aza indirir.

Enjektör Ünitesi

1. Metali Eritir ve Enjekte Eder

Enjektör ünitesi, katı metal malzemenin eritilmesi ve uygun sıcaklık ve basınçta kalıp boşluğuna enjekte edilmesi gibi kritik bir görevden sorumludur. Bu işlem metali döküm için sıvı hale dönüştürür ve tutarlı parça kalitesi elde etmek için hassas bir şekilde yürütülmelidir.

2. Metal Akışını Düzenler

Enjektör ünitesinin metal akışı üzerindeki kontrolü, hava cepleri veya eksik dolgular gibi döküm hatalarının önlenmesinde çok önemlidir. Metalin akış hızının ve kalıp boşluğu içindeki dağılımının uygun şekilde düzenlenmesi, döküm parçaların kusurlardan arınmış olmasını sağlar.

Sıkıştırma Ünitesi

1. Kalıpları Yerinde Tutar

Sıkıştırma ünitesinin birincil işlevi, döküm işlemi sırasında kalıbın iki yarısını güvenli bir şekilde yerinde tutmaktır. Kalıbın kapalı kalmasını sağlamak için gerekli kuvveti uygular ve metal enjeksiyonu sırasında herhangi bir yanlış hizalanmayı veya ayrılmayı önler. Bu stabilite, döküm parçaların doğruluğunu ve tutarlılığını korumak için çok önemlidir.

2. Doğru Hizalama Sağlar

Kalıp yarımlarının doğru hizalanması, hassas parça boyutlarının elde edilmesi için çok önemlidir. Sıkıştırma ünitesinin kalıpların dökümden önce ve döküm sırasında doğru şekilde hizalanmasını sağlamadaki rolü, nihai ürünlerin kalitesi için çok önemlidir.

Soğutma Sistemi

1. Sıcaklığı Düzenler

Soğutma sistemi, kalıp ve metal dahil olmak üzere çeşitli bileşenlerin sıcaklığını düzenlemekten ve korumaktan sorumludur. Tutarlı sıcaklık kontrolü, döküm parçaların istenen malzeme özellikleri ve boyutsal doğrulukla üretilmesini sağlar.

2. Aşırı Isınmayı Önler

Aşırı ısınma kalıp hasarı, ekipman ömrünün kısalması ve döküm parçalarda kusurlar gibi çeşitli sorunlara yol açabilir. Soğutma sisteminin aşırı ısınmayı önleme kabiliyeti, makinenin uzun ömürlü olması ve döküm işleminin kalitesi açısından kritik önem taşır.

Hidrolik Sistem

1. Makinenin Hareketine Güç Verir

Hidrolik sistem, sıkıştırma ünitesi ve enjektör ünitesi gibi temel makine bileşenlerini hareket ettirmek için gereken kuvveti sağlar. Kalıbın açılıp kapanmasının ayrılmaz bir parçasıdır ve döküm sürecinin sorunsuz ve hassas bir şekilde ilerlemesini sağlar.

2. Enjeksiyon için Basınç Sağlar

Enjeksiyon aşamasında, hidrolik sistem erimiş metali kalıp boşluğuna itmek için gerekli basıncı sağlar. Bu basınç kontrolü, eşit parça kalitesi elde etmek ve kusurları en aza indirmek için hayati önem taşır.

Kontrol Paneli

1. Süreci İzler ve Kontrol Eder

Kontrol paneli, tüm Basınçlı Döküm Makinesi Parçaları sürecini izlemek ve kontrol etmek için merkezi bir merkezdir. Operatörler parametreleri ayarlamak ve ayarlamak, makineyi başlatmak ve durdurmak ve Basınçlı Döküm Makinesi Parçaları sürecinin tüm yönlerinin amaçlandığı gibi çalıştığından emin olmak için bunu kullanır.

2. Güvenlik ve Hassasiyet Sağlar

Kontrol paneli, güvenlik özellikleri ve acil durum kontrolleri aracılığıyla operasyonun güvenliğini sağlamada etkilidir. Ayrıca, hassas ve yüksek kaliteli döküm parçalar sağlamak için Basınçlı Döküm Makinesi Parçaları parametrelerinin ince ayarlarına ve özelleştirilmesine olanak tanır.

Basınçlı Döküm Makinesi Parçalarının Bakım ve Onarımı

Düzenli Muayene ve Temizlik

Aşınma, hasar veya diğer sorunları tespit etmek için tüm makine bileşenlerinin düzenli olarak incelenmesi şarttır. Zaman içinde birikebilecek kalıntıları, kirleticileri veya fazla yağlayıcıları gidermek için temizlik gereklidir. Bu önleyici bakım, makinenin sorunsuz çalışmasını sağlamaya yardımcı olur ve arıza riskini en aza indirir.

Hareketli Parçaların Yağlanması

Yağlama, sıkıştırma ünitesi ve hidrolik bileşenler gibi hareketli parçaların sorunsuz çalışması için kritik öneme sahiptir. Doğru yağlama sürtünmeyi ve aşınmayı azaltarak bu parçaların ömrünü uzatır ve makinenin hassasiyetini korur. Düzenli olarak planlanan yağlama, tutarlı performans sağlar.

Hidrolik Sıvının İzlenmesi

Hidrolik sistem, kuvvet ve basıncı iletmek için hidrolik sıvıya dayanır. Hidrolik sıvısının kalitesinin, seviyesinin ve sıcaklığının düzenli olarak izlenmesi çok önemlidir. Kirlenen veya bozulan hidrolik sıvısı performansın düşmesine ve ekipmanın hasar görmesine neden olabilir. Sıvının zamanında değiştirilmesi veya saflaştırılması hidrolik sistemin verimliliğinin ve güvenilirliğinin korunmasına yardımcı olur.

Sıcaklık Kontrolü ve Soğutma Sistemi Bakımı

Soğutma sisteminin ve sıcaklık kontrolünün bakımı, aşırı ısınmayı önlemek ve Basınçlı Döküm Makinesi Parçaları sürecinin tutarlılığını sağlamak için çok önemlidir. Bu, soğutma hatlarının, su pompasının işlevselliğinin ve sıcaklık sensörlerinin düzenli olarak kontrol edilmesini içerir. Aşırı ısınmayla ilgili sorunları önlemek ve döküm kalitesini korumak için önleyici bakım ve onarımlar şarttır.

Kontrol Paneli Yazılım Güncellemeleri ve Kalibrasyonu

Basınçlı Döküm Makinesi Parçaları sürecinin doğru şekilde izlenmesini ve kontrol edilmesini sağlamak için kontrol panelinin yazılım ve donanım bileşenleri güncel tutulmalıdır. Kontrol paneli yazılımının düzenli olarak güncellenmesi ve sensörlerinin ve cihazlarının kalibre edilmesi, hassasiyetin ve verimliliğin korunmasına yardımcı olur. Ayrıca güvenlik özelliklerinin ve acil durum kontrollerinin güvenilir kalmasını sağlar. Hakkında daha fazla bilgi edinin Döküm Magnezyum

Yaygın Sorunlar ve Sorun Giderme

Kalıpla İlgili Sorunlar

1. Kalıp Aşınması ve Erozyon

- Sorun: Zamanla kalıpta aşınma ve erozyon meydana gelebilir ve bu da döküm parçaların kalitesinin düşmesine neden olur.

- Sorun giderme: Kalıp kaplaması ve onarımları da dahil olmak üzere düzenli kalıp denetimi ve bakımı, aşınma ve erozyon sorunlarının azaltılmasına yardımcı olabilir.

2. Döküm Hataları

- Sorun: Basınçlı Döküm Makinesi Parçalarında gözeneklilik, büzülme veya parlama gibi kusurlar yanlış kalıp tasarımı veya hasar nedeniyle oluşabilir.

- Sorun giderme: Kalıp tasarımını gözden geçirin ve değiştirin ve kalıbı kusurlara neden olabilecek hasar veya düzensizlikler açısından inceleyin.

Enjektör Ünitesi Arızaları

1. Metal Akış Sorunları

- Sorun: Tutarsız metal akışı veya akış tıkanıklıkları eksik dolgulara veya diğer kusurlara neden olabilir.

- Sorun giderme: Atış kovanı ve nozülde tıkanıklık olup olmadığını kontrol edin ve piston ve atış sisteminin bakımının düzgün yapıldığından emin olun.

2. Enjeksiyon Basıncı Sorunları

- Sorun: Enjeksiyon basıncındaki değişimler parça kusurlarına veya tutarsızlıklara yol açabilir.

- Sorun giderme: Tutarlı enjeksiyon basıncını korumak ve herhangi bir sızıntı veya arızayı gidermek için hidrolik sistemi izleyin ve kalibre edin.

Sıkıştırma Ünitesi Sorunları

1. Kalıp Yanlış Hizalama

- Sorun: Yanlış bağlama, kalıbın yanlış hizalanmasına neden olarak parça boyutunda değişikliklere yol açabilir.

- Sorun giderme: Doğru kalıp hizalaması ve kapanmasını sağlamak için sıkıştırma ünitesini inceleyin ve ayarlayın.

2. Sıkıştırma Arızaları

- Sorun: Sıkıştırma ünitesi arızaları güvensiz koşullara neden olabilir ve üretim sürecini engelleyebilir.

- Sorun giderme: Arızaları önlemek için sıkıştırma ünitesini düzenli olarak inceleyin ve bakımını yapın ve gerektiğinde aşınmış bileşenleri değiştirin.

Soğutma ve Hidrolik Sistem Sorunları

1. Aşırı ısınma

- Sorun: Aşırı ısınma kalıpta hasara neden olabilir, bileşen ömrünü kısaltabilir ve kusurlara yol açabilir.

- Sorun giderme: Soğutma hatlarının temizlenmesi ve incelenmesi de dahil olmak üzere soğutma sisteminin bakımını yapın ve aşırı ısınmayı önlemek için hidrolik sistemi izleyin.

2. Hidrolik Sıvı Kirlenmesi

- Sorun: Kirlenmiş hidrolik sıvısı hidrolik sistem arızalarına ve performans düşüklüğüne yol açabilir.

- Sorun giderme: Hidrolik sıvısını kalite açısından düzenli olarak izleyin ve gerektiğinde sıvı değişimi veya arıtma işlemi gerçekleştirin.

Kontrol Paneli Hataları

1. Yazılım Arızaları

- Sorun: Kontrol paneli yazılım arızaları süreçlerde aksaklıklara ve yanlışlıklara yol açabilir.

- Sorun giderme: Yazılımı güncel tutun ve sensörlerin ve cihazların uygun şekilde kalibre edilmesini sağlayın.

2. Güvenlik Sistemi Arızaları

- Sorun: Kontrol panelindeki güvenlik özelliklerinin arızalanması hem operatörler hem de makine için risk oluşturabilir.

Bakımlı Basınçlı Döküm Makinesi Parçalarının Önemi

Basınçlı döküm makinesi parçalarının uygun şekilde bakımı imalat endüstrisinde büyük önem taşır. Kalıp, enjektör ünitesi, sıkıştırma ünitesi, soğutma ve hidrolik sistemler ve kontrol paneli dahil olmak üzere bakımlı makine bileşenleri, tutarlı ve yüksek kaliteli döküm ürünler elde etmek için gereklidir. Bakım, ekipmanın uzun ömürlü olmasını sağlar, arıza süresi riskini azaltır ve kusurları en aza indirerek sonuçta maliyet etkinliği ve müşteri memnuniyeti sağlar.

Üretim Sürecindeki Rolü

Basınçlı döküm makinesi parçaları, çeşitli sektörlerde karmaşık ve hassas metal bileşenlerin üretilmesini sağlayarak üretim sürecinde merkezi bir rol oynar. Kalıp nihai ürünü şekillendirir ve yapısal bütünlüğünü korur, enjektör ünitesi metal akışını kontrol eder, sıkıştırma ünitesi kalıpları yerinde tutar ve soğutma ve hidrolik sistemler sıcaklık ve basıncı düzenler. Kontrol paneli tüm süreci izler ve kontrol eder, güvenlik ve hassasiyet sağlar. Bu bileşenler toplu olarak üretim sürecinin verimliliğine ve başarısına katkıda bulunur.

Verimlilik ve Kalite için Sürekli İyileştirme

Sürekli gelişen üretim ortamında rekabetçi kalabilmek için sürekli iyileştirme uygulamalarını benimsemek çok önemlidir. Bu sadece düzenli bakımı değil, aynı zamanda teknolojik gelişmelerin uygulanmasını, süreç optimizasyonunu ve çalışan eğitimini de içerir. Üreticiler sürekli olarak verimlilik ve kalite için çabalayarak değişen pazarın taleplerini karşılayabilir ve müşterilerine üstün basınçlı döküm ürünleri sunabilir. Basınçlı döküm makine parçaları sadece bileşenler değildir; imalat endüstrisinde yenilik, mükemmellik ve ilerleme yolculuğunda kritik unsurlardır.

Basınçlı döküm üreticisi olarak üstün hizmetler için en önde gelen hedefiniz olan GC Precision Mould'a hoş geldiniz. Çin'de Kalıp Üreticisi. Uzmanlık alanımız birinci sınıf plastik kalıplar üretmektir, alüminyum döküm kalıbıve alüminyum, çinko ve magnezyum gibi malzemelerin kullanıldığı çeşitli kalıp döküm parçalar.

GC Precision Mould olarak, eloksallı alüminyum ve diğer döküm ürünlerinin sprey boyayla boyanması konusunda benzersiz hizmetler sunmaya kararlıyız. Deneyimli mühendis ve teknisyenlerden oluşan ekibimiz, ürettiğimiz her parçanın sadece en yüksek kalite ve doğruluk standartlarına uymasını değil, aynı zamanda bu standartları aşmasını sağlamak için en son teknolojiyi ve en ileri teknikleri kullanmaktadır.

Ürün yelpazemiz otomotiv, tüketici elektroniği, medikal ve endüstriyel ekipman dahil olmak üzere çeşitli sektörlerde uygulama alanı bulmaktadır. Müşterilerimizle yakın bir şekilde çalışarak, onların özel ihtiyaçlarını araştırıyor ve benzersiz anodize alüminyum sprey boyama gereksinimlerine tam olarak uyan özel çözümler geliştirmemizi sağlıyoruz.

Projeniz ister tek bir plastik kalıp ister komple bir basınçlı döküm üretim hattı gerektirsin, kapsamlı uzmanlığımız ve kaynaklarımız bizi olağanüstü sonuçlar sunacak şekilde konumlandırıyor. Hizmetlerimizi daha derinlemesine incelemek ve üretim hedeflerinize ulaşmanıza nasıl katkıda bulunabileceğimizi keşfetmek için bugün bize ulaşın.

Aşağıdakileri gerektiren bir projeye başlıyorsanız Basınçlı döküm Çin Eloksallı alüminyum için veya sprey boya kaplamalı enjeksiyon kalıplama ürünleri için kalıp tedarikçileri arıyorsanız, en iyi fiyatları ve üstün hizmeti almak için bizimle iletişime geçin. Başarınız her şeyden önemlidir ve alüminyum döküm çalışmalarınızı desteklemeyi dört gözle bekliyoruz.

0 Yorum