Motosikletler sadece bir ulaşım aracı değil, aynı zamanda hassasiyet, güç ve performans makineleridir. Ahenkli çizgilerin ve homurdanan motorların her yerinde sinsi bir teknoloji vardır. Motosiklet üretiminin en kutsal bileşenlerinden biri, güçlü, dayanıklı ve hafif parçaları işleyen kalıp dökümdür. Motor kalkanlarında, frenlerde ve diğer bileşenlerde bulunan döküm, motora daha fazla ekonomi sağlarken, güvenlik ve görünümü de korumaya devam eder.

Geçtiğimiz birkaç yıl içinde motosiklet endüstrisi güvenilir ve uygun maliyetli üretim kaynağı olarak Asya'ya, özellikle de Çin'e yöneldi. Teknolojideki ilerlemeler nedeniyle Çin, Çin'in OEM motosiklet kalıp dökümünün merkezlerinden biri olarak ön saflarda yer almıştır. Bir üretici olarak, uygun fiyat, özelleştirme ve kalite güvencesinden emin olabilirsiniz.

Bu makalede, motosiklet parçaları döküm sürecinin nasıl işlediğini, avantajlarını, kullanım alanlarını ve OEM çözümleri söz konusu olduğunda birçok uluslararası markanın neden Çin'e dış kaynak kullanmayı tercih ettiğini anlayacağız.

Motosiklet Parçalarının Dökümü Ne Anlama Gelir?

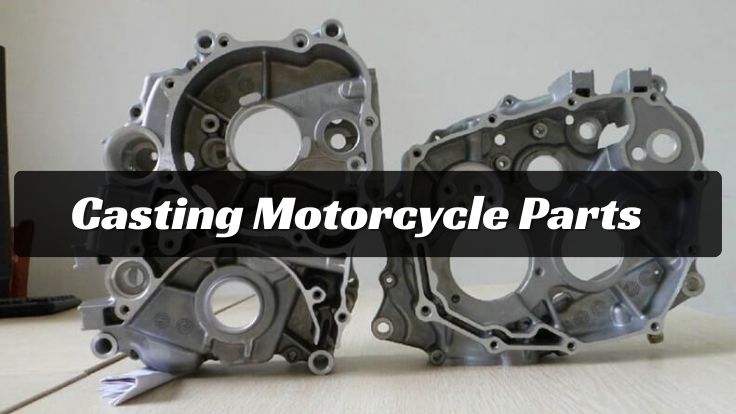

Motosiklet parçalarının dökümü, erimiş metalin özel olarak tasarlanmış bir kalıba döküldüğü ve daha sonra yerleşerek kalıp şeklini aldığı motosiklet üretiminde yer alan bir süreçtir. Çok güçlü, hassas ve ucuz olduğu için onlarca yıldır motosiklet imalatının önemli bir özelliği haline gelmiştir.

Katı bir metal parçasından şekillerin tıraşlanmasını içeren talaşlı imalatın aksine, döküm tek bir işlemle son derece karmaşık şekiller üretebilir. Bu da motor gövdeleri, vites kutusu kapakları, fren bileşenleri, tekerlekler ve bir motosikletin dayanıklı ve hassas olması gereken diğer önemli parçalarının yapımında mükemmel bir uyum sağlar.

Motosikletlerde Döküm Neden Önemlidir?

Motosikletler yüksek performans üretmeyi amaçlayan makinelerdir. Hızı ve yakıt tasarrufunu artırmak için tüm parçalarının hafif, ancak basınç, titreşim ve ısı ile başa çıkabilecek güçte olması gerekir. Döküm, ağırlığın azaltılması ve yapısal mukavemet için idealdir.

- Güç ve Güvenlik- Döküm parçalar, sürücünün güvenliğini garanti etmek için hayati önem taşıyan yüksek stres ve darbelere karşı daha güçlüdür.

- Hassasiyet ve Doğruluk- Döküm, tüm parçaların birbirine mükemmel şekilde uymasını sağlayarak hassas boyutlar elde edebilir.

- Endüstriyel faaliyetlerin yüksek verimliliği- İşletmeler kaliteden ödün vermeden çok sayıda parça üretebilir.

- Maliyet-Etkinlik - Döküm, talaşlı imalata kıyasla daha ucuzdur veya DÖVME Çünkü süreçte çok az atık söz konusudur.

Motosiklet endüstrilerinin kalıp döküm gibi süreçleri bu kadar çok kullanmasının nedeni budur.

Motosiklet Bileşenlerinin Dökümü: Süreç

Motosiklet parçaları hem hassasiyet hem de dayanıklılık açısından titizlikle üretilir. Döküm, bu şekilde parça üretmek için en çok zaman kazandıran yöntemlerden biridir. Döküm, sürecin çok güçlü, doğru ve uygun maliyetli olması nedeniyle motosiklet üretiminde en tipik olarak kullanılan yöntemdir. Süreç aşağıda ayrıntılı olarak açıklanmıştır.

1. Tasarım ve kalıplama

Her şey iyi bir planlama ile başlar. Mühendisler, motosiklet bileşeninin bilgisayar temsillerini oluşturmak için güçlü CAD (Bilgisayar Destekli Tasarım) yazılımı kullanır. Her boyut, eğri ve tolerans ayrıntılı olarak belirtilir. Tasarımın ardından, kalıp olarak da adlandırılan çelik bir kalıp yapılır. Kalıp iki yarıdan oluşur ve mühürlendikten sonra motosiklet parçasının tam şekline sahip bir boşluğu keser. Kalıp, seri üretimde birçok kez kullanılacağı için yüksek basınçlara ve daha yüksek sıcaklıklara dayanacaktır.

2. Erimiş Metal

İkinci adım hammaddenin hazırlanmasıdır. Motosiklet basınçlı dökümünde en sık kullanılan metaller, hafiflikleri ve harika güç/ağırlık oranları nedeniyle alüminyum alaşımlarıdır. Uygulamaya bağlı olarak kullanılabilecek diğer metaller çinko ve magnezyumdur. Bu metaller daha sonra çoğunlukla 600 °C ile 700 °C arasında olan yüksek sıcaklıklarda bir fırında eritilir. Döküm sırasında erimiş metalin serbestçe akabilmesini sağlamak önemlidir ve bu ancak sabit bir sıcaklığın muhafaza edilmesiyle başarılabilir.

3. Enjeksiyon veya Dökme

Metal eritildikten sonra çok yüksek bir basınçla kalıbın içine itilir. Basınçlı dökümde bu basınç 1500 bar'a kadar yükselir. Böyle bir kuvvet, sıvı metalin kalıbın her köşesine ve detayına akmasını sağlamayı amaçlar. Erimiş metalin bir kalıba akmasının gerçekleştiği kokil dökümle karşılaştırıldığında, basınçlı döküm daha fazla hassasiyet ve parça içinde ciddi kabarcıklar veya hatalar oluşma ihtimalinin daha az olmasını sağlar.

4. Katılaşma ve Soğutma

Kalıbın içindeki sıcak metal hızla soğur. Kalıbın kendisi, sıcaklığın kontrol edilmesini ve parçanın eşit şekilde sertleşmesini sağlayan özel soğutma borularına sahip olacak şekilde inşa edilmiştir. Hızlı soğutma aynı zamanda üretim süresini azaltır ve iç metal kombinasyonunu geliştirerek daha güçlü ve dayanıklı hale getirir. Metal tamamen katılaştığında parçaya son şekli de verilir.

5. Parçanın reddedilmesi

Metal katılaştığında, kalıbın iki tarafı birbirinden ayrılır ve katılaşmış parça dışarı atılır. Bu işlem normalde kalıpta bulunan itici pimler kullanılarak yapılır. Basınçlı döküm işlemi iyi bir şekilde otomatikleştirilmiştir, bu nedenle kalıp bir kerede yeniden açılabilir ve bir sonraki döngüyü başlatmaya hazır hale getirilebilir. Bu da aynı motosiklet parçasından büyük miktarlarda üretilmesini son derece verimli hale getirir.

6. Kırpma ve Temizleme

Fırlatmanın ardından, döküm parçanın kenarlarında sıklıkla ince malzeme katmanları bulunur. Flaş adı verilen bu ilave malzeme sıyrılır. Bölüme bağlı olarak, kumlama veya kumlama da dahil olmak üzere temizlemek için ekstra çalışma, alanı düzeltmek için kullanılabilir. Bu, parçanın temiz görünmesini sağlar ve daha sonraki işlemlere hazır hale getirir.

7. Talaşlı İmalat ve Yüzey İşlemleri

Döküm çok hassas şekiller verir, ancak motosiklet parçalarının bazılarının ikincil işlemden geçmesi gerekir. Örnek olarak, deliklerin delinmesi, dişlerin kesilmesi veya bazı yüzeylerin belirli gerekliliklerin altına düşmesi için parlatılması gerekebilir. Bitmiş ürün işlenemez ve bu nedenle bitirme işlemleri uygulanır. Bunlar toz kaplama, boyama, cilalama veya eloksal olabilir; bunlar sadece estetik açıdan hoş olmakla kalmaz, aynı zamanda korozyona karşı daha dayanıklı özellikler katar ve parçaların ömrünü uzatır.

8. Kalitenin Görünümü ve Yönetimi

Motosiklet üretiminde kalite çok önemlidir, çünkü en ufak bir hata güvenliği tehlikeye atabilir. Her döküm bileşen, sektör oyuncularının ihtiyaç duyduğu seviyede performans gösterdiğinden emin olmak için sıkı bir kontrole tabi tutulur. Bu, boyutsal inceleme, stres testi ve iç hasarı bulmak için X-ray veya ultrasonik test gibi daha karmaşık incelemeleri içerebilir. Daha sonra monte edilmesine izin verilen parçalar üzerinde kalite kontrolleri yapılır.

9. Montaj ve Son Kullanım

İncelendikten ve kalite onayı alındıktan sonra bitmiş parçalar motosiklet montaj hattına gönderilir. Bu parçalar motora, fren sistemine, şanzımana veya şasiye dahil edilebilir. Basınçlı döküm işleminin hassasiyeti sayesinde üreticiler tek tip, güvenilir ve yüksek performanslı motosikletlere kolayca entegre edilebilen parçalar üretebilmektedir.

Dökme Motosiklet Bileşenlerine Örnekler

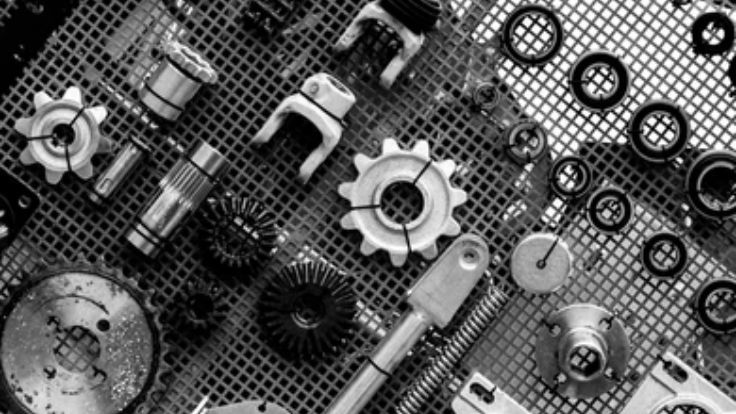

- Motor Dökümleri ve Silindir Kapakları- Yüksek sıcaklıkların stresine dayanabilen motor parçalarını korur.

- Fren Bileşenleri- Kuvvet ve basınca dayanması gereken kaliperleri ve muhafazaları içerir.

- Şanzıman Kapakları ve Debriyaj Gövdeleri- İletim sistemini koruyun ve destekleyin.

- Tekerlekler ve Jantlar- Bu tekerlekler hafiftir ve kalıp döküm özelliği sayesinde çok dayanıklıdır.

- Yakıt Sistemi Parçaları- Korozyona karşı dayanıklı olmalı ve son derece hassas sızdırmazlık gerektirmelidir.

Döküm ayrıca bu parçaları gerekli mukavemet ve doğrulukta, çok daha az maliyetli ve zaman alıcı hale getirir.

Motosikletlerde Kullanılan Döküm Çeşitleri

Motosiklet üretimi, oluşturulan parçanın türüne, ne kadar mukavemet gerektiğine ve oluşturulan parçaların hacmine bağlı olarak çeşitli farklı döküm yöntemleri içerir. Her yöntemin bazı güçlü ve zayıf yönleri vardır. Aşağıdaki döküm türleri motosiklet endüstrisinde en yaygın olanlardır.

1. Kalıp Döküm

En yaygın teknik, erimiş alüminyum veya çinkonun basınçla çelik dökümlere dönüştürülmesidir. Bu yöntemle motor gövdeleri, gage kutusu kapakları ve frenler gibi hassas, yüksek hassasiyetli ve düşük ağırlıklı parçalar üretilir.

2. Yerçekimi Döküm

Gevşek metal, yerçekimi kuvveti altında bir kalıba dökülür. Daha az döngüye sahiptir ancak sıklıkla braketlere veya muhafazalara uygulanan ağır gerilimli sert bölümler oluşturur.

3. Kum Döküm

Daha sonra bir kum kalıbı eritilmiş metal ile doldurulur. Bu işlem motosikletin büyük veya gelişmiş parçalarında ekonomiktir, ancak doğruluktan yoksundur.

4. Yatırım Döküm

Kayıp mum döküm olarak da adlandırılır ve çok detaylı ve karmaşık parçalar oluşturmak için kullanılır. Genellikle küçük karmaşık motosiklet parçaları için uygulanabilir.

5. Düşük Basınçlı Döküm

Erimiş metali döküm haline getirmek için gazların kuvvetini uygular. Halk arasında sağlam ve hatasız jantlar ve jantlar yapmak için kullanılır.

Üreticilerin Dökümü Tercih Etme Nedenleri

Döküm, motosiklet üreticilerine aşağıdakileri sunar:

- Dayanıklılık- Dökme alüminyum alaşımları daha hafif olmakla birlikte günlük hayatta kullanılabilecek kadar sağlamdır.

- Eşleşen Özellikler- Tüm parçalar tam olarak spesifikasyonlara uygundur

- Esneklik- Döküm kullanıldığında neredeyse her şekil mümkündür

- Ölçeklenebilirlik- Fabrikalar bir günde binlerce parça üretebilir.

Motosiklet döküm işleminin dünya çapında motosiklet üretiminin temelini oluşturmaya devam etmesinin nedeni budur.

Motosiklet Parçalarının Malzeme Kullanılarak Dökümü

1. Alüminyum Alaşımları

Bir motosikletin kalıp dökümünde en sık kullanılan malzeme alüminyumdur. Alüminyum alaşımları basit, esaslı, sağlam ve korozyona dayanıklıdır ve bu nedenle alüminyum motor gövdelerinde, silindir kapaklarında, şanzıman kapaklarında ve tekerleklerde kullanılır.

2. Çinko Alaşımları

Çinko zanaat alüminyumdan daha ağırdır ve yüksek seviyede mukavemet ve detay doğruluğu sağlar. Çoğunlukla braketler, muhafazalar ve süslemeler gibi daha küçük bileşenlere uygulanabilir.

3. Magnezyum Alaşımları

Magnezyum alüminyumdan daha hafiftir ve bu, ağırlık azaltma talebinin olduğu performans motosikletlerinde kullanılabilir. Bununla birlikte, bazı kullanım hususları gerektiren daha pahalı bir üründür.

4. Çelik ve Demir (Kum Dökümde)

Çelik ve dökme demir, bazı ağır hizmet tipi motosiklet parçaları için kum dökümde kullanılır. Bu malzemeler sağlam ancak daha ağırdır, bu nedenle ağırlıktan daha güçlü malzemelere ihtiyaç duyulan alanlarda uygulanabilir.

Kısacası:

Alüminyum alaşımları: bunlar en yaygın olanlarıdır (hafif, güçlü, korozyona dayanıklı)

Çinko alaşımları: daha küçük ve daha hassas bileşenler

Magnezyum alaşımları: hafif ve yüksek performanslı bisikletler

Çelik/demir: ağır hizmet uçları.

Motosiklet Yapımında Basınçlı Dökümün Önemi

Motosiklet performansının konumu büyük ölçüde parçaların kalitesinden etkilenir. Basınçlı döküm, erimiş metalin basınç altında bir kalıp boşluğuna bastırıldığı bir süreçtir. Soğutulduğunda, sonuç sert, iyi tanımlanmış bir bileşendir. Motosikletlerde basınçlı döküm şu açıdan önemlidir:

- Hafif Güç: Basınçlı dökümde yaygın olarak kullanılan alüminyum alaşımları daha güçlüdür, ancak fazla ağırlık eklemez.

- Hassas: Bu yöntem, yüksek boyutlu ve hassas parçalar elde edilmesini sağlar.

- Verimlilik: Daha karmaşık ürünler daha düşük maliyetle büyük miktarlarda üretilebilir.

- Çoklu kullanım: Motorlar, gövdeler, tekerlekler ve dişli kapakları dökülebilir.

Aksi takdirde, motosiklet üretimi daha ağır, daha az ekonomik olacak ve kalıp döküm olmadan üretilmeleri çok daha maliyetli olacaktı. Motosiklet kalıp dökümü gibi işlemlerin baskısı son on yıllarda bu nedenle artmıştır.

Çin'de OEM Motosiklet Kalıp Dökümünün Avantajları Nelerdir?

Motosikletin büyük ölçekli üretimi açısından Orijinal Ekipman Üreticisi (OEM) hizmetlerine ihtiyaç duyulmaktadır. Çin'in, Çin OEM motosiklet kalıp döküm teriminin önemli bir tedarikçisi olarak ortaya çıkmasının birkaç nedeni vardır:

- Maliyet Etkinliği: Kaliteden ödün vermeden makul fiyatlandırma.

- Son Teknoloji: Modern fabrikalar otomatik üretim ve robot teknolojisine sahiptir.

- Özelleştirme Seçenekleri: Parçaları benzersiz ihtiyaçlara göre tasarlama/uyarlama becerisi.

- Ölçeklenebilirlik: Üreticiler, küçük çaplı üretimden seri üretime kadar her ölçekte çalışabilir.

- Uluslararası Dağıtım: Uluslararası dağıtım açısından iyi tedarik zinciri ağları kullanılmakta ve dünya genelinde zamanında tedarik sağlanmaktadır.

Maliyet optimizasyonu ve verimliliğe en çok önem veren motosiklet üreticileri, giderek daha fazla Çinli OEM'lerden tedarik yapmakta ve bu sayede Çinli OEM motosiklet kalıp dökümü gibi hizmetler uluslararası kalite standartlarına odaklanmaktadır.

Özel döküm motosiklet parçalarının gücü

Ürünlerinizi özelleştirme şansı, toptan tedarikçilerle işbirliğinin en büyük faydalarından biridir. Her motosiklet markasının kendine özgü ihtiyaçları vardır; yani, bir spor motosiklet hafif performans parçalarına ihtiyaç duyarken, bir cruiser ağır hizmet tipi canlılığa ihtiyaç duyabilir. İşte burada özelleştirilmiş toptan motosiklet kalıp dökümü işe yarayacaktır.

Üreticiler teklif ediyor:

- Alaşım seçimi: Gerekli ihtiyaçlara göre alüminyum, çinko veya bunların bir kombinasyonu.

- Özel Tasarımlar: Müşterinin gereksinimlerine göre çeşitli şekiller, gravürler ve boyutlar.

- Ölçeklenebilir Miktarlar: numuneler ve yığın arasında.

- Son İşlem Seçenekleri: Güç kaplama, parlatma ve ayrıca eloksal veya boyama.

İşletmeler için, özelleştirilmiş toptan motosiklet kalıp dökümü, farklılaştırılmış ürünlere sahip olmalarını ve performansları ve stilleri açısından benzersiz motosikletler bulmalarını sağlamanın bir yolu olarak ortaya çıkıyor.

Motosiklet Kalıp Dökümünün Avantajları

Motosiklet kalıp dökümünün neden her şeyin üstünde olmaya devam ettiğine dair çok sayıda gerçek var:

- Dayanıklılık: Bileşenler daha güçlüdür ve çok sayıda kullanıma dayanabilir.

- Hafif Performans Başarıları: Yakıt tasarruflu ve çevik olduğunu kanıtlar.

- Maliyet Tasarrufu: Üretim ve işçilik maliyetini en aza indirir.

- Seri üretim: milyonlarca aynı parçayı hassas bir şekilde üretmek için kullanılır.

- Daha Az Atık: The kalıp döküm süreci çok az israf eder.

Bu avantajlar bir araya geldiğinde, motosiklet kalıp dökümünü dünyadaki çoğu üreticinin en çok tercih ettiği üretim yöntemi haline getirmektedir.

Gelecekte Motosiklet Kalıp Dökümünde Trendler

Motosiklet endüstrisi, sürdürülebilirlik ve inovasyonun önemli bir rol oynadığı hızlı bir değişim geçiriyor. Gelecekteki başlıca trendlerden bazıları şunlardır:

- Çevre Dostu Alaşımlar: Hafif ve geri dönüştürülebilir yeni malzemeler.

- Otomasyon ve Yapay Zeka Doğruluğu artırmak ve hasarları azaltmak için akıllı tesisler.

- Elektrikli Motosikletler: Akü muhafazaları ve elektrikli motor parçaları özel kalıp dökümdür.

- Uluslararası İşbirliği: Dünya çapında dağıtım için Çinli OEM'lerle daha fazla işbirliği.

Bu yeni dünyada, özelleştirilmiş toptan motosiklet kalıp dökümü kavramı, büyük ölçüde, bireysel tasarımların desteklenmesini ve yeni teknolojileri takip etmek için dinamik konumu belirleyecektir.

Motosiklet Kalıp Döküm için Neden GC Precision Mould'u Düşünmelisiniz?

Kaliteli motosiklet parçalarının üretiminde, kullanılacak tedarikçi çok önemli bir faktördür. GC Precision Mould olarak, küresel pazarda motosiklet endüstrisine dayanıklı, uygun maliyetli, yenilikçi döküm çözümleri sunuyoruz. Bu nedenle üreticiler ve markalar bizi tercih ediyor:

1. Çin OEM motosiklet kalıp dökümünde deneyim

Yılların deneyimi GC Precision Mould'u Çin'de OEM motosiklet kalıp dökümünde lider yapmıştır. Son derece yetenekli mühendislerimiz ve modern üretim tesislerimiz, her parçanın uluslararası kalite standartlarına uygun olmasını sağlar.

2. Özelleştirilmiş Çözümler

Her motosiklet markasının kendine özgü ihtiyaçları olduğunun farkındayız. Bu nedenle, müşterilerimizin toptan motosiklet kalıp dökümünü kendileri için uygun alaşım, kaplama ve tasarımları içerecek şekilde özelleştirebilecekleri özel bir hizmet sunuyoruz.

3. Yüksek Teknoloji ve Ekipman

Üretim hatlarımız kalıp döküm makineleri, otomatik sistemler ve kalite kontrol ölçümleri açısından moderndir. Bu, ürettiğimiz parçaların her birinde tekdüzelik, doğruluk ve kalite sağlar.

4. Uygun Maliyetli Üretim

GC Precision Mould, maliyet etkinliği ile en yüksek kalitede üretimi dengelemektedir. Yenilikçi tekniklerimiz ve üretim yaklaşımımız, Çin ve etkili tedarik zinciri, kaliteyi makul fiyatlarla tamamlayan yüksek kaliteli parçalar sunmamızı sağlıyor.

5. Kalite ve Güvenlik Taahhüdü

Motosikletlerin parçaları güvenilir ve güçlü olmalıdır. X-ray ve ultrasonik kontroller gibi kapsamlı incelemeler, tüm ürünlerin güvenli, güçlü ve performans göstermeye hazır olduğuna dair mutlak güvence sağlar.

6. Dünya çapında varlık ve güvenilir ilişkiler

Parça üreticileri: Dünyanın dört bir yanındaki motosiklet üreticilerine ve toptancılara gururla parça dağıtıyoruz. İtibarımız uzun vadeli ittifaklar, zamanında teslimatlar ve sürekli müşteri desteği üzerine kurulmuştur.

Sonuç

Motosiklet üretimi söz konusu olduğunda, üretimin kendisi de performans kadar bir yenilikçilik egzersizidir. Döküm, kaliteli, verimli ve uygun maliyetli motosiklet parçaları sağlamada önemli bir rol oynamıştır. Üreticiler, motosikletleri her sürücü için güvenli, dayanıklı ve şık hale getiren motosiklet kalıp döküm işlemi gibi süreçleri uygulamaya koymuştur.

Günümüzde bu endüstri, aynı zamanda teknolojik açıdan son derece gelişmiş olan Çin OEM motosiklet kalıp dökümünün ucuzluğuna büyük ölçüde bağlıdır. Aynı zamanda, özelleştirilmiş modlarda esnek, ahşap bir motosiklet kalıp döküm geliştirme yeteneği, marka isimlerinin işlevselliği ve görsel çekiciliği artırmak için benzersiz tasarımlar bulmasına olanak tanır.

Motosiklet pazarı büyümekte ve sürdürülebilir ve elektrikli taşımacılığa yönelme eğilimindedir, bu da basınçlı dökümün daha kritik bir bileşen haline geleceği anlamına gelmektedir. Basınçlı döküm parçaların güvenilirliği, doğruluğu ve esnekliği, üreticiler, toptancılar ve meraklılar için iki tekerlekli mühendisliğin geleceğidir.

SSS

1. Motosikletiniz tarafından hangi parçalar üretiliyor?

Ürünlerimiz, döküm motosiklet gövdeleri, şanzıman kapakları, spektral tekerlekler, fren parçaları vb. motosiklet kalıp dökümü kullanılarak kaplanmıştır.

2. Özel uygulamalar yapıyor musunuz?

Evet. Toptan kalıp döküm sürecimiz, malzemeleri, tasarımları ve son işlemleri özelleştirerek her markanın özelliklerini dikkate alır.

3. Neden Çin'deki GC Hassas Kalıbı Seçtiniz?

Yüzde 100 otomatik üretim ve uzman bilgisiyle, dünya çapında uluslararası nakliye ile en kaliteli, maliyet açısından rekabetçi parçalar tedarik etme konusunda uzmanız.

0 Yorum