Basınçlı dökümler genellikle pürüzlü yüzeylere sahip parçalar üretir. Bu yüzeyleri iyileştirmek için üreticiler çeşitli döküm yüzey bitirme seçenekleri kullanırlar. Kalıntıları gidermek için işleme, daha iyi doğruluk için taşlama, pürüzsüz, parlak yüzeyler için parlatma vb. kullanırlar.

Elektrokaplama, paslanmayı durdurmak ve daha güzel görünmelerini sağlamak için parlak bir metal kaplama ekler. Toz kaplama, güçlü bir yüzey için sert bir şekilde fırınlanan renkli toz üzerine püskürtülür. Eloksal, alüminyum parçaları süper sağlam hale getirir ve paslanmalarını önler. Boyama renk katar ve parçaları korur. Parlatma parçaları pürüzsüz ve parlak hale getirir.

Bu makalede, dökümlerin kalitesini ve görünümünü artırmak için çeşitli yüzey işlem seçeneklerini derinlemesine öğrenin.

Yüzey İşlem Seçenekleri

A. Mekanik Son İşlem Yöntemleri

Üreticiler mekanik finisaj yöntemleri kullanmaktadır. Bu yöntemler döküm parçaların boyutsal doğruluğunu ve kalitesini artırmaya yardımcı olur. Metal kalıntılarını giderir, yüzeyi pürüzsüzleştirir ve nihai parçanın özelliğini daha iyi hale getirir.

1. Talaşlı İmalat

İşleme süreci kesici takımları içerir. Bu takımlar, malzemeyi kaldırarak bir iş parçasını şekillendirmek için kullanılır. Yaygın işleme yöntemleri şunlardır:

- Dönüş: Üretici, döküm parçayı döndürürken fazla metali kesmek için kesme aletleri kullanır. Bu yöntem silindirik parçalar için iyi çalışır. 0,05 mm'lik bir boyutsal doğruluk elde edilmesine yardımcı olur.

- Frezeleme: Dönen bir kesici, parçayı sabit bir durumda tuttuğunuzda malzemeyi kaldırır. Frezeleme ile çok sert şekiller yapabilir ve ±0,02 mm'ye kadar hassasiyet elde edebilirsiniz.

- Sondaj: Parçalarda delik açmak için bir matkap makinesi kullanabilirsiniz. Genel olarak, matkap uçları 0,5 mm kadar küçük çaplarda delikler oluşturabilir. Bu deliklerin toleransı, boyuta bağlı olarak ±0,05 mm ile ±0,1 mm arasında değişir.

- Sıkıcı: Delme işlemi mevcut delikleri genişletmek için uygundur. 0,01 mm kadar ince hassasiyet sağlar.

- Şekillendirme ve Planyalama: Bu teknikler düz kesme işlemlerini gerçekleştirmek ve düz yüzeyler yapmak için kullanılır. Yaklaşık ±0,1 mm'lik bir hassasiyet sunarlar.

Alet Malzemeleri:

Aletlerin seçimi, döküm yapılan metale ve son işlem standartlarına bağlıdır. Şunları seçebilirsiniz Yüksek Hız Çeliği (HSS) yumuşak metaller için. 30-40 m/dak'ya kadar kesme hızı sunar. Karbür takımlar sert ve sert malzemeler için iyi seçeneklerdir. Bu takımlar 150-300 m/dak hız sağlar.

Alet Aşınması ve Etkileri:

Takımlar uzun süre tekrarlanan kullanım nedeniyle sık sık aşınır. Kusurlu takımlar pürüzlü yüzeylere ve boyutsal yanlışlıklara neden olur. Ayrıca kusur riskini de artırırlar. Bu nedenle, bu etkilerden kaçınmak için uygun takım bakımı önemlidir.

2. Taşlama

Taşlama bir son işlem tekniğidir. Bir parçanın yüzeyini pürüzsüzleştiren aşındırıcı tekerlekler kullanır. Çeşitli etkili taşlama yöntemleri şunlardır:

- Yüzey Taşlama:

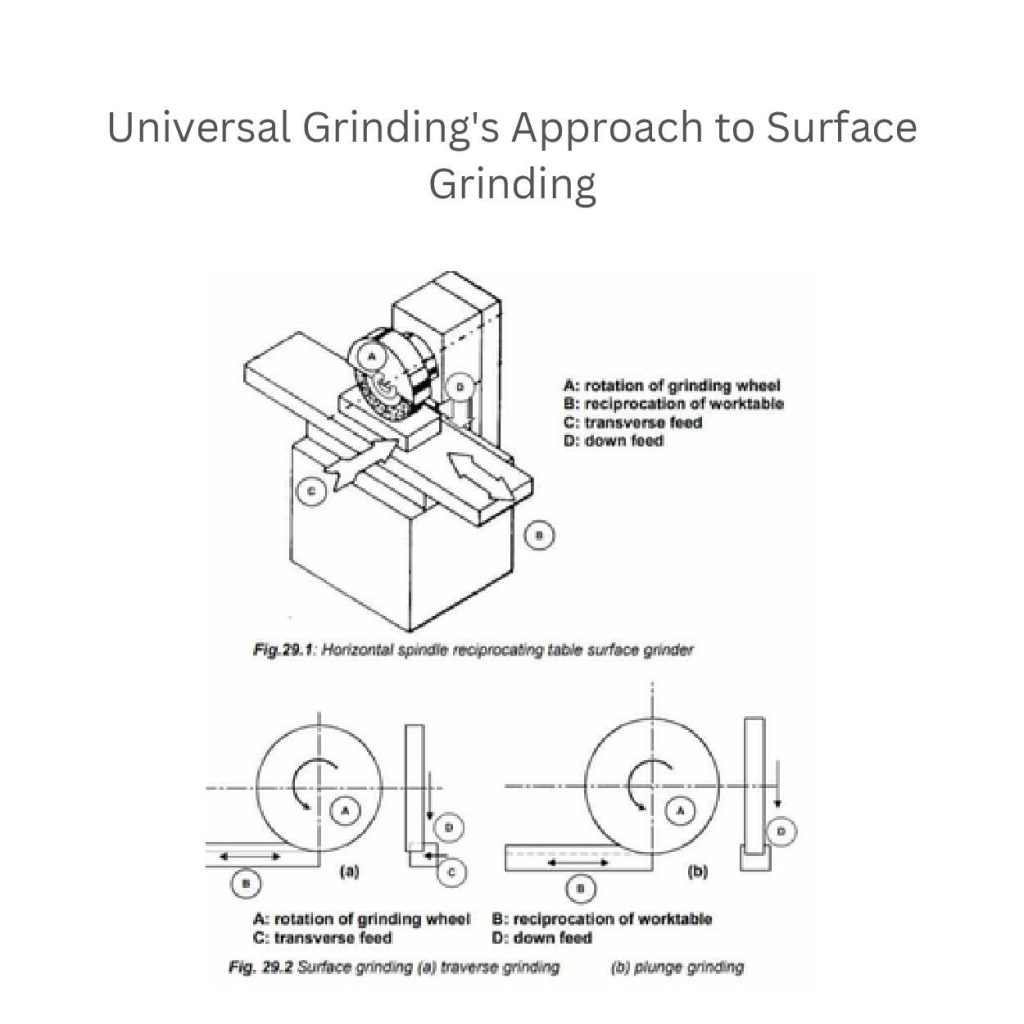

Düz yüzeyler sağlar ve ±0,001 mm toleranslara ulaşabilir. Resimde yatay bir iş mili ve ileri geri hareket eden bir tabla kullanılarak yapılan bir yüzey taşlama işlemi gösterilmektedir. Burada, yüzey taşlama iki türe ayrılır:

- Travers taşlama: Taşlama taşı yüzey boyunca yan yana hareket eder.

- Daldırmalı taşlama: Tekerlek doğrudan malzemenin içine doğru ilerler.

- Silindirik Taşlama: Üreticiler bu yöntemi silindirik şekilli parçalar için kullanır ve ±0,002 mm kadar ince toleranslar elde ederler.

- Puntasız Taşlama: Bu yöntem, hassas yuvarlak iş parçaları yapmak için idealdir. 0,001 mm'lik sıkı toleranslara ulaşır.

- Sürünerek Beslemeli Taşlama: Üreticiler bu tekniği kullanarak daha sert malzemelerdeki derin kesiklerden kalıntıları çıkarır. Bu, ±0,002 mm'lik bir tolerans elde etmelerini sağlar.

Aşındırıcılar:

Aşındırıcı bir tür tanecikli malzemedir. Bu aslında taşlama sırasında kesme veya sürtme için kullanılır ve taşlanan metale dayanır. Örneğin, üreticiler 60-120 kum boyutuna sahip çelikler için alüminyum oksit kullanırlar. Daha sert malzemeler (seramik) için 120-240 kum boyutlarında silisyum karbür kullanırlar.

Soğutucular:

Soğutma sıvıları, parçaları termal hasardan korumak için önemlidir. Parçaların ve taşlama taşlarının sıcaklığını kontrol ederler. Soğutucular ayrıca yağlama sağladıkları ve talaş kaldırmayı kolaylaştırdıkları için tekerlek aşınmasını azaltır. Yaygın soğutma sıvısı türleri arasında suda çözünen yağlar ve sentetik soğutma sıvıları bulunur.

3. Parlatma

Kalıp dökümcüler, parlatma yöntemlerini kullanarak nihai ürün yüzeylerini iyileştirir. Bu yöntemler parçalarda parlaklık ve estetik görünüm yaratmanın yanı sıra kullanım ömürlerini de artırır. Parlatma türleri şunları içerir:

- Parlatıcı: Bu işlemde, hızı 2000 ila 4000 RPM arasında değişen parlatma tekerlekleri kullanılır. Bu tekerlekler kanvas veya keçe malzemelerden üretilir. Üreticiler bu tekerlekler ile yüzeyleri pürüzsüzleştirir. Daha fazla finisaj için genellikle aşındırıcı ve aşındırıcı olmayan yöntemler uygularlar.

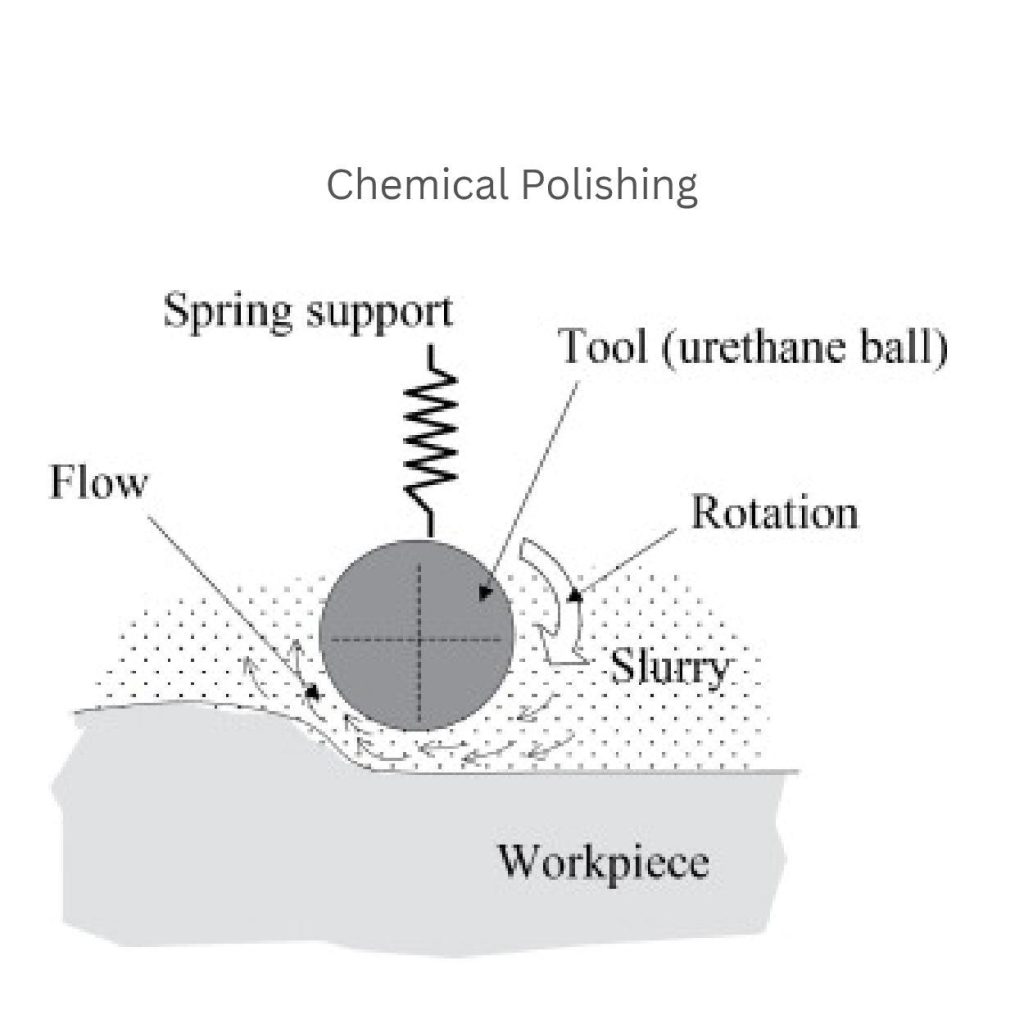

- Kimyasal Parlatma:

Bu yöntemde dönen bir alet (üretan bir bilye) iş parçasının yüzeyini düzleştirir. Alet bir yay desteği aracılığıyla basınç verir. Üretici, aletin altından bulamaç akıtır. Bu, kimyasal ve mekanik etki yoluyla yüzeyi parlatır.

- Alıştırma: Lepleme, ince aşındırıcıların (elmas macunu) kullanılmasını içerir. Bu işlem daha pürüzsüz yüzeyler sağlar. RA değerleri 0,01 µm'den bile daha düşük olan yüzeyler elde etmek için yüksek hassasiyetli parçalar için kullanılabilir.

- Honlama: Honlama yöntemleri silindir delikleri gibi iç yüzeylerde iyi sonuç verir. Aşındırıcı taşlar kullanır. Bu, kalıntıları giderir ve doğru, pürüzsüz bir yüzey sağlar. Honlama, malzemeye bağlı olarak ±0,01 mm ila ±0,02 mm civarında toleranslar verir.

B. Kimyasal Son İşlem Yöntemleri

Kimyasal Aşındırma

Kimyasal aşındırma, aşındırıcılar kullanarak bir parçadan belirli alanları kaldırır. Örneğin, üreticiler bakır için ferrik klorür ve çelik için nitrik asit kullanırlar. Bu teknolojiyi elektronik (PCB'ler) ve dekoratif parçalardaki karmaşık metal tasarımlar için kullanırlar. Aşındırma derinlikleri, metale ve maruz kalma süresine bağlı olarak 0,01 ila 0,5 mm arasında değişir.

Kimyasal Öğütme

Kimyasal öğütme, malzemenin kontrollü miktarını kimyasal aşındırma. Malzeme kaldırma, bileşenin ihtiyacına göre 0,1 ila 2 mm arasında değişir.

Ayrıca, mekanik aletlere gerek yoktur, çünkü bunlar olmadan da karmaşık şekiller oluşturulabilir. Bu yöntemi havacılık ve otomotiv endüstrileri için kullanabilirsiniz.

Turşu

Asitleme, metal yüzeyleri temizlemek için oksitleri, kireci ve pası giderir. Asidik çözeltilere daldırma yöntemini kullanır. Örneğin hidroklorik asit veya sülfürik asit.

Asitleme 0,05 ila 0,3 mm arasında değişen derinliklerde temizlik yapabilir. Ancak bu, kullanılan aside ve daldırma süresine bağlıdır. Bu işlemi metal yüzeyleri elektrokaplama, boyama veya kaynak için hazırlamak için kullanabilirsiniz.

C. Kaplama ve Kaplama Yöntemleri

1. Boyama

Boyamada çeşitli kaplama türleri kullanılır. Örneğin, solvent bazlı, su bazlı ve toz kaplamalar. Boyamadan önce, daha iyi yapışma için uygun yüzey hazırlığı ve temizliği (95% üzerinde) önemlidir. Buna yağ giderme ve fosfatlama da dahildir.

Parçayı sprey boyama, daldırma kaplama veya elektrostatik püskürtme kullanarak boyayabilirsiniz. Bunları malzeme türlerine ve bitiş ihtiyaçlarına göre kullanın.

2. Kaplama

Kaplama, elektrokaplama ve akımsız kaplama yoluyla metale kaplama uygulama işlemini ifade eder. Elektrokaplamada özellikle elektroliz krom, nikel veya altın gibi metalleri biriktirir. Akımsız kaplama ise harici akıma ihtiyaç duymadan düzgün kaplamalar sağlar.

Kaplamanın kalınlığı 0,005-0,25 mm arasında değişir. Paslanmaya ve aşınmaya karşı dayanıklıdır ve otomotiv ve elektronik gibi endüstriler için dekoratif yüzeyler sağlar.

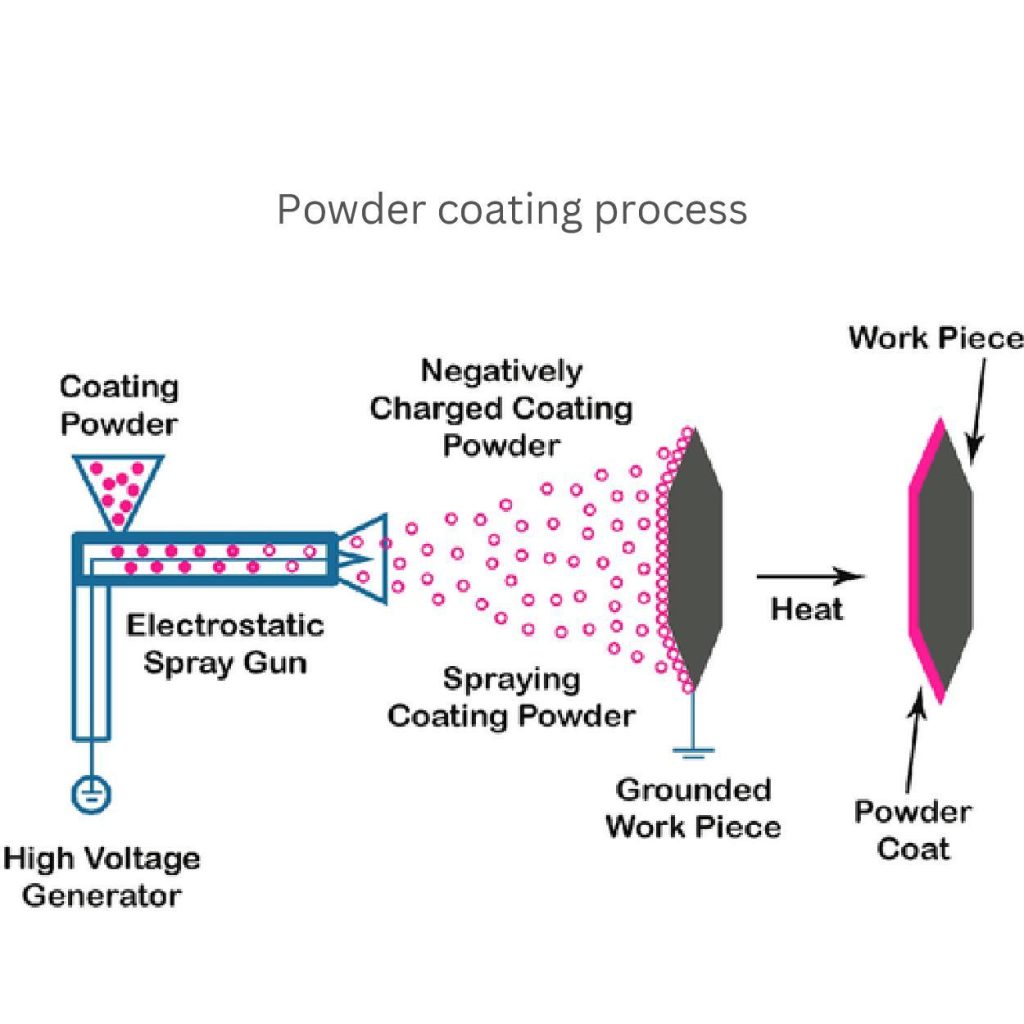

3. Toz Boya

Toz boya, topraklanmış iş parçalarına uygulamak için negatif yüklü toz kullanır. Üreticiler ürünü 160°C ila 200°C sıcaklık altında ısıtır. Bu, tozun pürüzsüz bir yüzey oluşturmasına neden olur.

Toz kaplama daha uzun ömürlüdür, korozyonu önler ve çevre dostudur. Otomotiv parçaları, ev aletleri ve mobilyalar için uygundur.

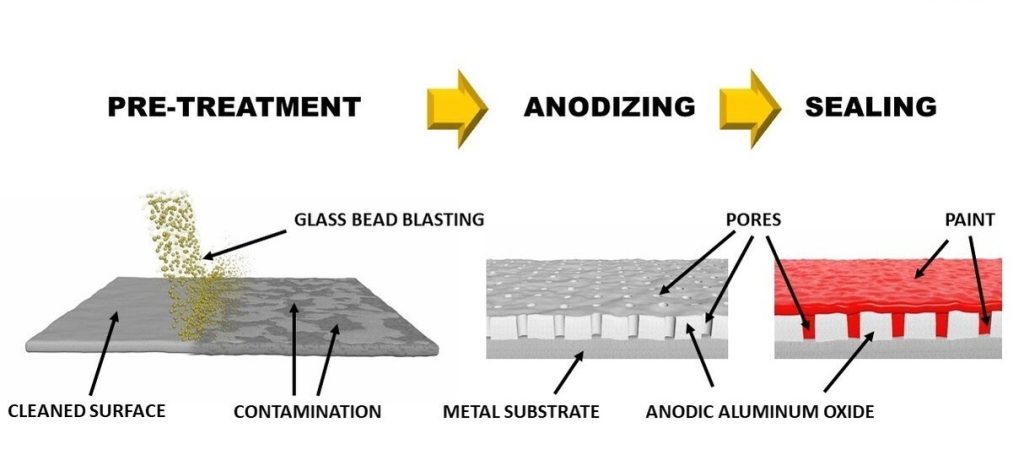

4. Eloksal

Eloksal yüzey kaplama, bir metalin yüzeyini değiştiren bir işlemdir. Elektrik ve kimyasal bir banyo kullanır. Bu, metalin yüzeyinde daha kalın bir tabaka oluşturur. Yeni katman korozyona ve aşınmaya karşı daha dayanıklıdır. Eloksal metalin görünümünü de değiştirebilir. Alüminyum en sık anodize edilen metaldir. Bu işlem havacılık, otomotiv ve inşaat gibi birçok sektörde kullanılmaktadır.

Şu adrese gidebilirsiniz eloksal dökme alümi̇nyum alüminyum anoidzing yüzey kaplaması hakkında daha fazla bilgi edinmek için sayfa.

İleri Yüzey İşlem Teknikleri

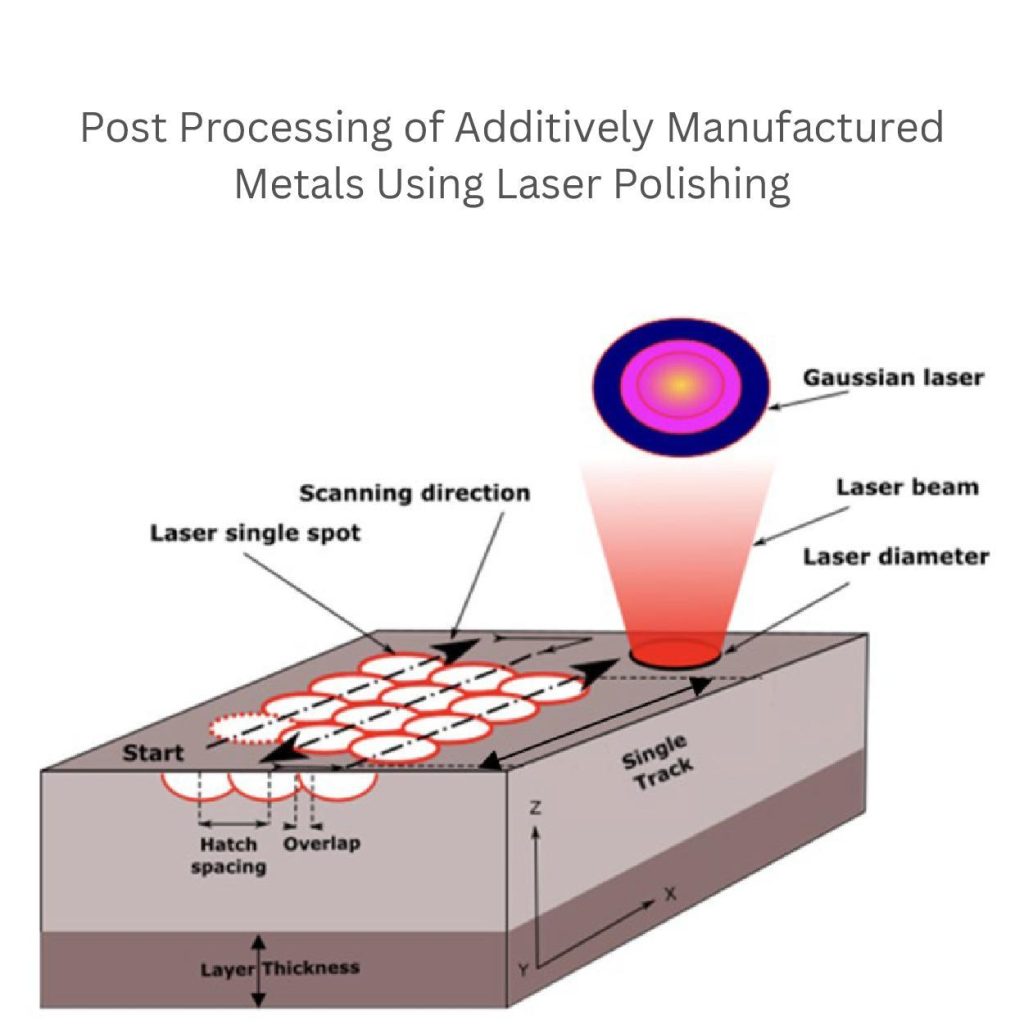

1. Lazer Parlatma

Lazer parlatma, katkılı olarak üretilen metal yüzeyleri iyileştirir. Yüzey kalitesini iyileştirmek ve pürüzlülüğü azaltmak için katman katman tek izler oluşturur.

Gauss lazer ışını belirli bir yönde tarama yapar. Malzeme katmanını eritir ve pürüzsüzleştirir. Bu lazer noktası, tutarlılık için 0,1-0,5 mm'lik bir kapak aralığıyla örtüşür.

Lazer parlatma, yüzey katmanını sıvılaştırmak ve yeniden katılaştırmak için yüksek enerjili lazer ışınları kullanır. Bu işlem ±0,1 µm'ye kadar hassasiyet sağlar. Bu işlem tıbbi implantlar, havacılık parçaları ve hassas optikler gibi zorlu şekiller ve cihazlar için tercih edilir.

Elektrokimyasal Parlatma

Elektrokimyasal parlatma (ECP) elektrik kullanır. Metal parçaların yüzeyini 80-95% korozyon direnci ile pürüzsüzleştirir ve rafine eder.

Bu işlem ters elektrokaplama gibidir. Çünkü üreticiler metal eklemek yerine ince bir tabaka çıkarırlar. Böylece son derece cilalı bir yüzey elde ederler.

ECP tıbbi cihazlar, türbin kanatları ve havacılık parçaları için idealdir.

Ultrasonik Son İşlem

Ultrasonik finisaj yüksek frekanslı ses dalgaları kullanır. Bu dalgalar, aşındırıcı parçacıklar ve sıvı metalden oluşan bir bulamaçta titreşimler yaratır. Titreşimler, parça yüzeyini bombardıman etmek için aşındırıcı parçacıkları harekete geçirir. Bu, metali kaldırır ve daha yüksek cilalı bir sonuca neden olur.

Ultrasonik işleme 0,1-0,3 µm'ye kadar yüzey kalitesi elde edebilir. Çapak alma, parlatma ve karmaşık formlardan kirletici maddelerin çıkarılması için etkilidir.

Döküm Hataları: Nedenleri, Türleri ve Önlenmesi

1. Gözeneklilik

Porozite küçük delikler veya boşluklar gibi görünür. Metalin içinde oluşur ve onu zayıflatır. Oluşum nedenleri şunlardır:

- Erimiş metalin yanlış kullanımı

- Çevresel faktörler

- Küfle ilgili sorunlar (eski veya hasarlı)

Gaz Gözenekliliği:

Gaz gözenekliliği katılaşma sırasında meydana gelir. Hidrojen, nitrojen veya oksijen gibi gazlar metallere girer veya metallerle karışır. Bu gazlar içeride birikir ve kabarcıklar oluşturur. Örneğin, alüminyumdaki hidrojen 660°C'de 0,69 cm³/100g çözünürlük gösterir. Metal katı hale geldiğinde bu değer 0,034 cm³/100g'a düşer.

Kum Gözenekliliği:

Kum gözenekliliği kum döküm işleminde meydana gelir. Bazı kum taneleri veya kalıplardan çıkan gazlar erimiş metalle karışır.

Önleme:

Üreticiler sıkışan gazları çıkarmak için argonla gaz giderir veya metali vakumda eritir.

Kum gözenekliliğini önlemek için, düşük geçirgenliğe sahip ince taneli kum kullanılması önemlidir. Ayrıca kum kalıbına nem uygulanmalıdır. Bu adımlar kusurları 3 ila 5% oranında azaltabilir.

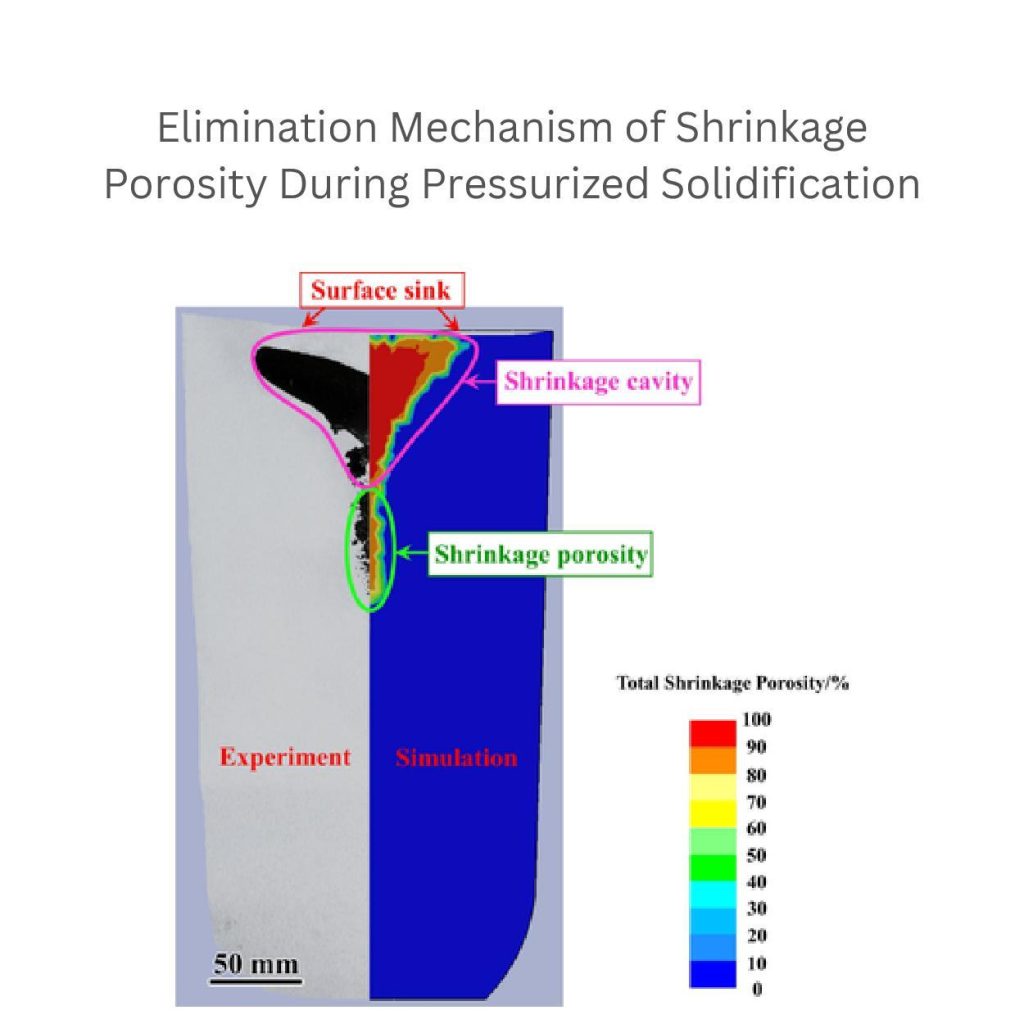

2. Büzülme

Metal katılaştığında eşit olmayan bir şekilde büzülür ve içinde büzülme gözenekliliği olarak bilinen boşluklar bırakır. Bu yaygın bir sorundur ve genellikle şu durumlarda ortaya çıkar alümi̇nyum döküm. Bu alaşım hacim olarak 6.6%'ye kadar büzüşebilir. Çeşitli faktörler büzülmeyi etkiler, örneğin:

- Soğutma oranı

- Metal tipi

- Döküm tasarımı

Örneğin, alüminyum için daha yüksek bir soğutma hızı (30 °C/dak) çatlaklara neden olur. Bu arada, 5°C/dk düzgün bir yapı sağlar.

Önleme

Büzülmeyi önlemek için katılaşma sırasında fazladan erimiş metal eklemek üzere besleyiciler kullanabilirsiniz. Ek olarak, sabit dökme sıcaklığını koruyun. Örneğin, alüminyum için 650-700°C. Düzgün bir kalıp tasarlayın. Ayrıca, daha kalın kesitler için soğutma uygulayın. Bu soğutmalar katılaşma sürecini hızlandırır ve büzülmeyi en aza indirir.

Bu görüntü büzülme gözenekliliğini göstermektedir. Bu, basınçlı katılaşma sırasında azalır. Deney ve simülasyon bölümleri arasındaki farkı görebilirsiniz. Bir renk skalası toplam büzülme gözenekliliğinin seviyesini göstermektedir. Örneğin, mavi sıfırdır, vurgulanan yeşil bölüm 40 ila 50 civarındadır ve kırmızı büzülme boşluğu 100% büzülmeyi gösterir.

3. Pürüzlü Yüzeyler

Pürüzlü yüzeyler kusurları ifade eder. Bu sorun döküm parçaların görünümünü ve performansını etkiler. Şu nedenlerden dolayı oluşurlar:

- Kalıp pürüzlülüğü: Düz olmayan kalıp yüzeyleri, genellikle aşağıdakilerden kaynaklanan kalıp pürüzlülüğüne neden olur kaba kum taneleri. Örneğin, AFS GFN <50 olan kalıplar yüzeyleri çok pürüzlü hale getirir.

- Kum kalıntıları: Üreticiler erimiş metali kum kalıbına döktüğünde, birkaç gevşek kum tanesi erimiş metale yapışır ve yüzey kalitesini etkiler.

- Erozyon: Erimiş metalin 2 m/s'den daha yüksek bir hızı erozyon oluşturur.

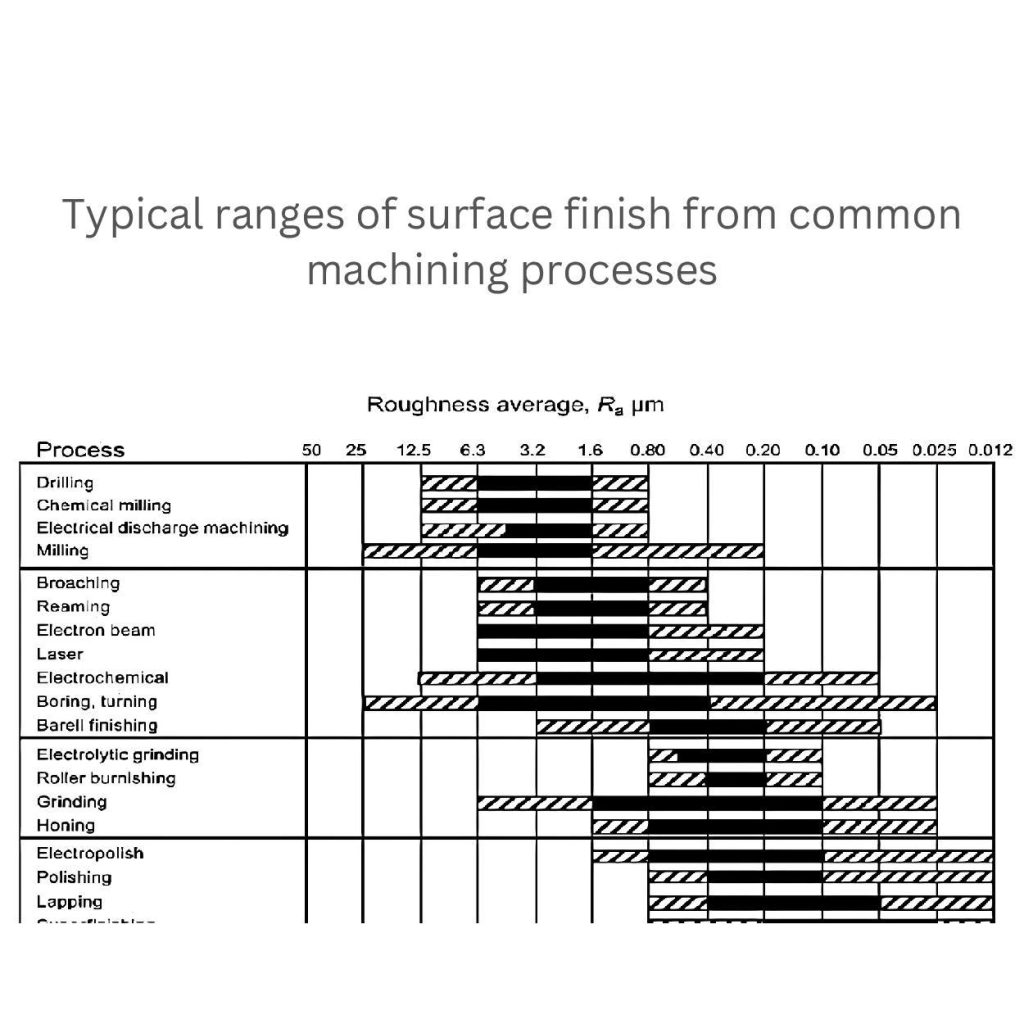

Yüzey pürüzlülüğü:

Yüzey pürüzlülüğünü profilometre gibi aletlerle ölçebilirsiniz. Kum döküm parçalar için ortalama pürüzlülük (Ra) genellikle 6-25 µm arasındadır. Cilalı parçalar için ise bu değer 0,4 ila 0,8 µm arasında değişir.

Bununla birlikte, kum döküm parçalar için Rz (daha büyük yükseklik değişimlerine sahip pürüzlülük) 50 µm veya daha fazla dalgalanmaktadır.

Önleme

Kalıp kalitesini iyileştirin ve ince taneli kum kullanın (örn. AFS GFN >60). Pürüzsüz refrakter kaplamalar uygulayın. Ayrıca, erozyonu azaltmak için dökme hızını 1,5-2 m/s olarak kontrol edin. Son bir dokunuş için taşlama veya parlatma yöntemlerini kullanabilirsiniz.

Yüzey İşlem Seçeneği Seçerken Dikkat Edilecek Hususlar

Doğru yüzey bitirme seçeneği, tabloda verildiği gibi çeşitli faktörlere bağlıdır. Örneğin, maliyet, malzeme uyumluluğu, istenen yüzey kalitesi ve üretim hacmi. Yatırımlarınızı haklı çıkarmak için bunları akıllıca seçin.

Sonuç:

Üretilen parçalar genellikle düzeltilmesi gereken pürüzlü yüzeylere sahiptir. Pürüzlü yüzeyler gözeneklilik, büzülme veya kalıp aşınması gibi kusurlu sorunlardan da kaynaklanabilir. Her halükarda, çeşitli yüzey bitirme seçeneklerini kullanarak bunları düzeltebilirsiniz. Bu yöntemler taşlama, işleme, parlatma veya kaplamaları içerir. Tekniklerin seçimi, pürüzlü yüzeylerinizi nasıl ince finisaja dönüştürmek istediğinize veya uygulamaların kullanımına bağlıdır.

0 Yorum