Düşük hacimli basınçlı döküm, küçük üretim çalışmaları için uygun fiyatlı bir çözümdür. Prototipler ve 5.000 birimin altındaki partiler için idealdir. Bu süreç, tipik olarak 2-4 hafta içinde daha hızlı geri dönüş süreleri sunar. Yüksek kaliteli, boyutsal olarak doğru metal parçalar üretir. Alüminyum, magnezyum ve çinko gibi çeşitli alaşımlar kullanılabilir. Bu, malzeme özelleştirmesine olanak tanır. Düşük hacimli basınçlı döküm israfı azaltır ve tasarım esnekliğini artırır.

Bu kılavuz, yeni başlayanlara en temel kavramları aktarmak için ilk elden bilgiye dayanmaktadır. Farklı döküm tekniklerini, malzemeleri ve uygulamaları öğreneceksiniz.

Düşük Hacimli Basınçlı Döküm Tanımı

Düşük hacimli basınçlı döküm çözümleri küçük ölçekli endüstriler için faydalıdır. Bu yöntemlerle doğru ve güçlü bileşenler oluşturabilirler. Ayrıca genel üretim maliyetinizi de düşürür. Bu süreci prototipler, özelleştirilmiş ürünler için kullanabilirsiniz.

Düşük Hacimli Üretimin Faydaları

Düşük hacimli döküm, küçük ölçekli sektörlere birçok operasyonel avantaj sağlar. Bu avantajlar arasında, aşağıda ayrıntılı olarak açıklandığı üzere, daha az atık, minimum üretim süresi ve daha fazla özelleştirme yer almaktadır.

Maliyet ve Atık Azaltımı

Düşük hacimli üretimin gerçek faydası, malzeme israfını en aza indirmesidir. Hurda miktarını 30%'ye kadar azaltabilirsiniz. Bu şekilde, fazla envanterden ve yüksek depolama maliyetlerinden kaçınabilirsiniz. Bu da önemli ölçüde maliyet tasarrufu sağlar. Ayrıca, kaliteyi etkilemeden genel işletme maliyetlerini düşürür.

Daha Hızlı Üretim ve Esneklik

Üreticiler genellikle siparişleri 2-4 hafta içinde tamamlayarak hızlı bir pazara sunma süresi sağlar. Operatörler, maliyetli gecikmeler istemeden size çeşitli sapma seçenekleri sunar. En iyisi 1.000 ila 5.000 birim üreten endüstriler içindir. Örneğin, otomotiv veya havacılık.

Geliştirilmiş Kalite Kontrol

Düşük hacimli üretimi her aşamada yakından izlemelisiniz. Bu husus 95%+ kalite tutarlılığını sağlar. Ayrıca, maliyetli hata riskini en aza indirmek için ölçek büyütmeden önce parçaları test edebilir ve iyileştirebilirsiniz.

Özelleştirme ve İnovasyon

Ürünlerinizi esnek bir şekilde üretebilir ve ayrıntılı öğeler ekleyebilirsiniz. Ayrıca, düşük hacimli döküm yeniliği teşvik eder. Düşük bir fiyatla 100-500 adetlik deneme çalışmaları veya benzersiz tasarımlar sunar. Örneğin, medikal sektörler belirli uygulamalara göre uyarlanmış özel parçaların üretimini talep edebilir. Üreticiler bu parçaların geliştirme süresini 30-40% kadar azaltabilir.

Düşük Hacimli Basınçlı Dökümde Kullanılan Yaygın Alaşımlar

Kalıp Malzemeleri

Takım çelikleri kalıp yapımında yaygın olarak kullanılır. H13 çeliği yüksek ısıyı iyi idare eder. P20 çeliği büyük kalıplar için iyidir. D2 çeliği aşınmaya karşı daha dayanıklıdır. Krom kaplama kalıp yüzeyini korur. Berilyum bakır ısının hızlı bir şekilde uzaklaştırılmasına yardımcı olur. Kalıp çeliği sertliği 48-52 HRC olmalıdır. Isıl işlem kalıp ömrünü uzatır. Düzenli bakım kalıp hasarını önler.

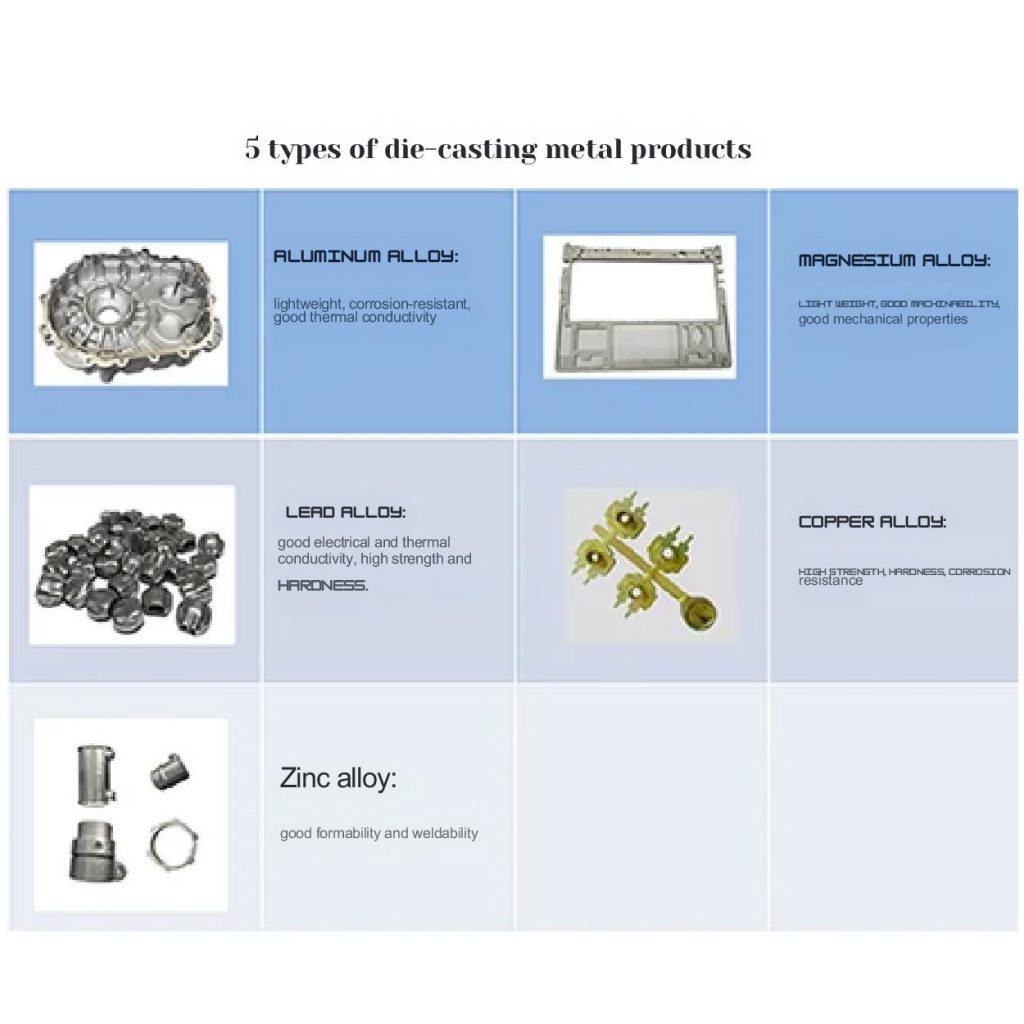

Alüminyum Basınçlı Döküm

Alüminyum, hafif parçalar için tercih edilen bir seçenektir. düşük hacimli basınçlı döküm. Bir parçayı yeterince güçlü hale getirmek için A380 alaşımını kullanabilirsiniz. Bu, aşırı yüksek sıcaklıklarla başa çıkabilir ve bunlarla mücadele edebilir ve bükülmeye ve kırılmaya karşı direnç gösterebilir.

A380'in bileşenleri arasında 8,5-11,5% silikon, 2,5-3,5% bakır ve ayrıca demir, magnezyum gibi diğer elementler bulunmaktadır. Bu nedenle erime noktası 1030-1100°F'dir (554-593°C). Bu alaşım ulaşım ve elektronikte kullanım için en iyisidir. Ayrıca, alümi̇nyum döküm nispeten uygun fiyatlıdır.

Magnezyum Basınçlı Döküm

Magnezyum AZ91D, parçalarınızın ihtiyaç duyduğu gücü sağlar ve ağırlığı minimumda tutar. 8,5-9,5% alüminyum ve 0,5-1,5% çinko içerir. Bu kombinasyon, önemli ölçüde stres ve titreşimle başa çıkma kabiliyetini artırır.

Erime noktası 1090-1160°F (588-627°C) olan magnezyum mükemmel bir seçimdir. Çünkü onu uzun ve kapsamlı tasarımlar oluşturmak için kullanabilirsiniz. Örneğin, otomotiv ve havacılık parçaları.

Çinko Basınçlı Döküm

Özellikler arasında, çinko ZA-8 darbeyi önemli ölçüde emebilir. Çalışma sırasında parçanın kırılmasına veya deforme olmasına izin vermez. Bu alaşım genellikle 8-10% alüminyum ve 0,5-1,5% bakırdan oluşur. Bu da 787°F (420°C) gibi oldukça düşük bir erime noktası ile sonuçlanır.

Bu malzemeyi doğru ve detaylı parçalar için kullanabilirsiniz. Örneğin, tüketici elektroniği, kilitler ve donanım. Ayrıca, üreticiler çinkonun güvenilirliği ve bitiş kalitesi nedeniyle ince duvarlar veya karmaşık geometriler yapabilirler.

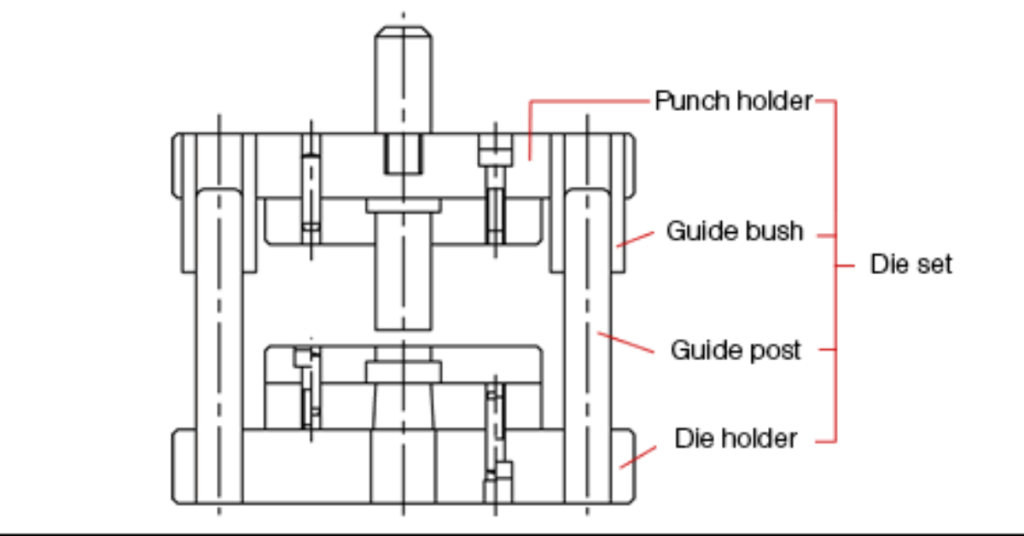

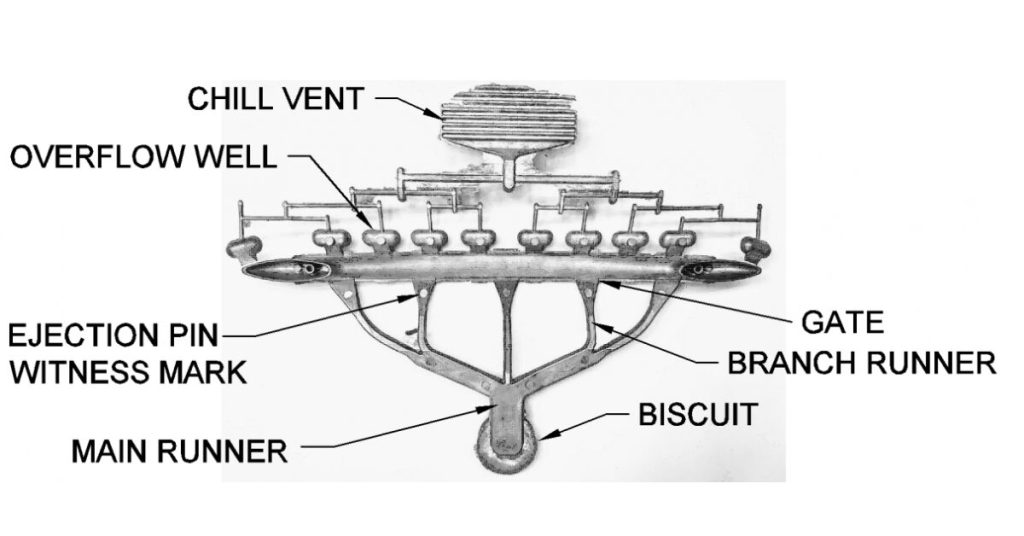

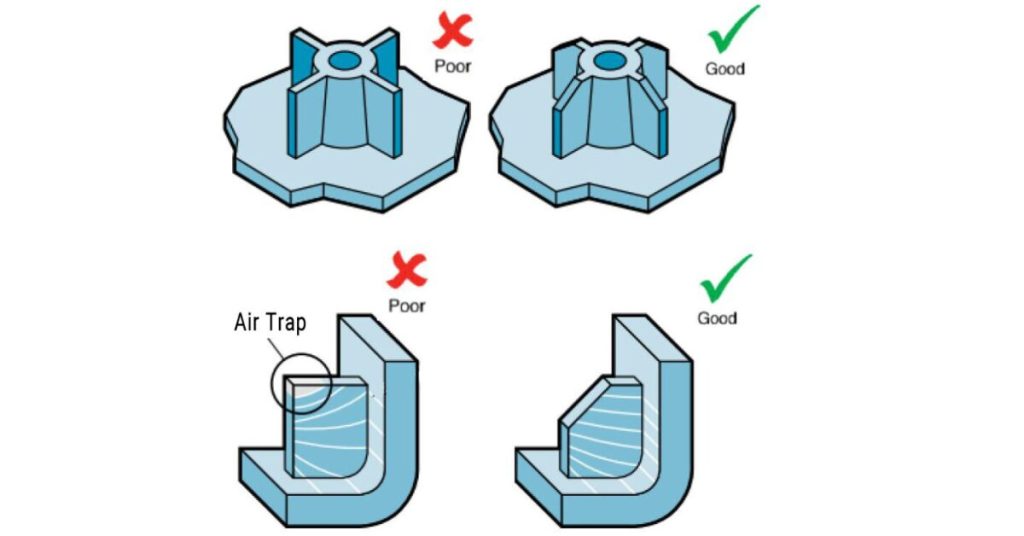

Kalıp Tasarımı

Kapılar plastiğin kalıba nasıl girdiğini kontrol eder. Fan kapıları düz parçalar için çalışır. Pim kapıları küçük parçalara uygundur. Yan kapılar temel şekiller için yaygındır. Kapı boyutu dolum basıncını etkiler. Büyük kapılar daha yavaş soğur. Küçük kapaklar erken donabilir. Çoklu kapılar büyük parçaların doldurulmasına yardımcı olur. Kapı konumu kaynak hatlarını etkiler.

Havalandırma Sistemi

Havalandırma delikleri sıkışan havayı kalıplardan uzaklaştırır. Kötü havalandırma yanık izlerine neden olur. Havalandırma derinliği tipik olarak 0,025-0,076 mm'dir. Havalandırma genişliği 3-6 mm arasındadır. Daha fazla havalandırma deliği daha hızlı doluma yardımcı olur. Vakum delikleri zorlu dolumlar için işe yarar. Ayrılma çizgisi delikleri en yaygın olanıdır. Ejektör pimleri havalandırma görevi görebilir. Doğru havalandırma kusurları azaltır.

Soğutma Kanalları

Soğutma hatları kalıp sıcaklığını kontrol eder. Kanal çapı 10-14 mm'dir. Kanalların düzgün kıvrımlara ihtiyacı vardır. Aralık soğutma hızını etkiler. Baffle'lar su akışını yönlendirir. Bubbler tüpleri derin bölümleri soğutur. Sıcaklık sensörleri soğutmayı izler. Eşit soğutma çarpılmayı önler. Soğutma düzeni parça şekliyle eşleşir.

| Mülkiyet | Birim | Alüminyum A380 | Alüminyum ADC12 | Magnezyum AZ91D | Çinko ZA-8 |

| Çekme Dayanımı | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Akma Dayanımı | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Uzama | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Sertlik (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Düşük Hacimli Basınçlı Döküm Teknikleri

1. Yüksek Basınçlı Basınçlı Döküm

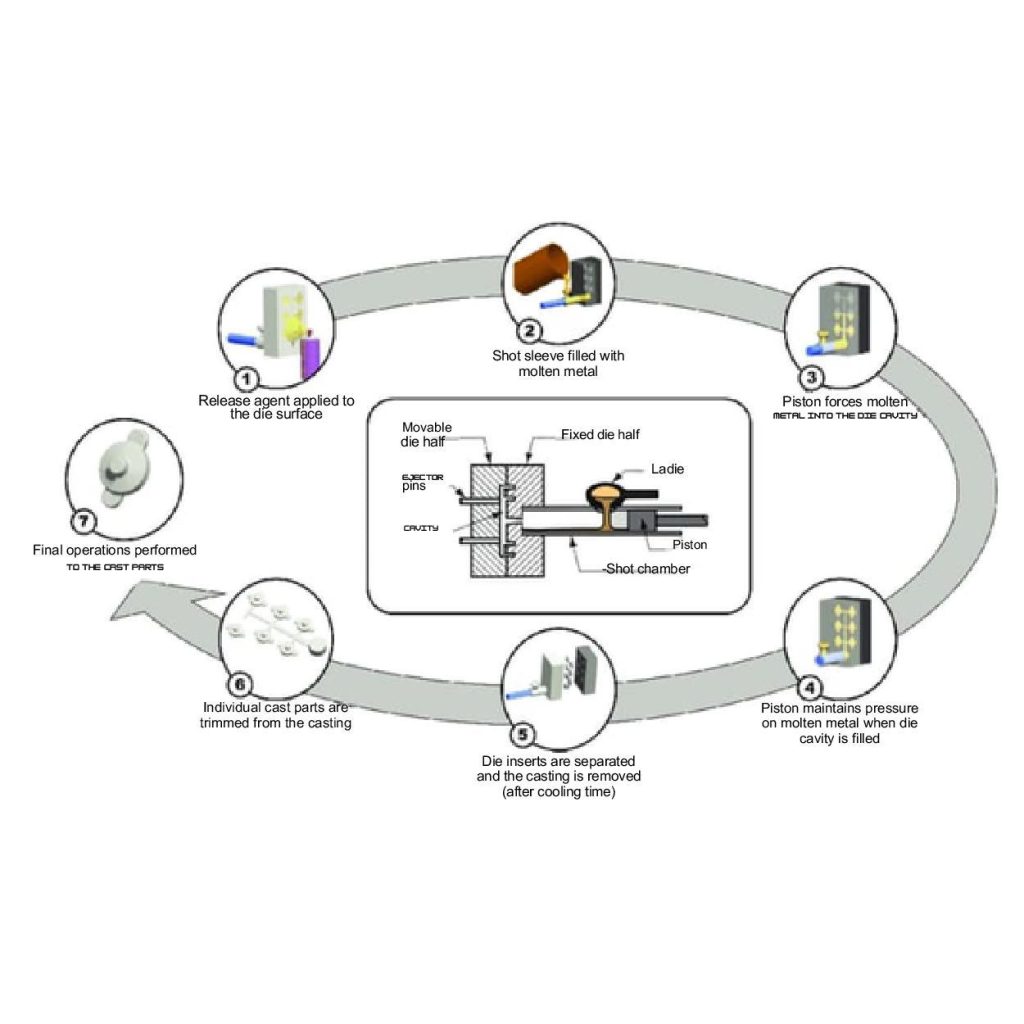

Yüksek basınçlı döküm sırasında, kalıpçılar erimiş malzemeyi (Al, Zn veya Mg) kalıp boşluğuna dökerler. Erimiş metali bir kalıba zorlamak için yaklaşık 10.000-15.000 psi- yüksek basınç uygularlar.

Karmaşık ve girift parçalar için bile çalışma başına 5000'e varan üretim birimleri elde edebilirsiniz. Yüksek basınçlı döküm genellikle otomotiv ve elektronik endüstrileri için uygundur. Parçalara kesinlik ve kritik hız katar.

Enjeksiyon Hızı

Enjeksiyon hızı, plastiğin kalıbı nasıl doldurduğunu kontrol eder. Normal hızlar 20-150 mm/s arasında değişir. Daha yüksek hızlar plastik kalınlığını azaltır. Bu, 1 mm'nin altındaki ince duvarların doldurulmasına yardımcı olur. Çok yüksek hızlar malzemeyi yakabilir. Kalın parçalar 20-50 mm/s gibi daha düşük hızlara ihtiyaç duyar. Bu kusurları önler. Modern makineler dolum sırasında farklı hızlar kullanır. Yanlış hızdan kaynaklanan yaygın sorunlar kısa atışlar ve yanık izleridir.

Kalıp Sıcaklığı

Kalıp sıcaklığı plastiğin nasıl aktığını etkiler. Çoğu polimer 180-300°C arasında işlenir. Kalıbın ayrı sıcaklık bölgeleri vardır. Yolluk, boşluktan 10-15°C daha sıcak çalışır. Daha yüksek sıcaklıklar daha iyi yüzey kalitesi sağlar. Daha düşük sıcaklıklar döngü süresini kısaltır. Sıcaklık hedefin 5°C içinde kalmalıdır. Sıcak yolluklar 2°C aralığında daha da sıkı kontrole ihtiyaç duyar. Bu iyi parçalar sağlar.

Soğutma Oranı

Soğutma hızı nihai parça kalitesini belirler. Çoğu parça 5-30 saniye arasında soğur. Su kanalları 10-40°C'de kalır. Hızlı soğutma amorf parçalar oluşturur. Yavaş soğutma plastikte kristaller oluşturur. Bu da parçanın ne kadar küçüleceğini etkiler. Kristal oluşturan plastiklerin kontrollü soğutmaya ihtiyacı vardır. İyi bir soğutma için su akışı türbülanslı olmalıdır. Reynolds sayısı 4000'i aşmalıdır. Bu en iyi ısı transferini sağlar.

2. Düşük Basınçlı Basınçlı Döküm

Düşük basınçlı basınçlı döküm, güçlü ve tutarlı kalitede parçalar oluşturmanıza yardımcı olur. Üreticiler kalıpları Al, Cu ve Zn gibi erimiş malzemelerle doldurmak için 5-15 psi hava basıncı kullanır.

İdeal olarak orta karmaşıklıktaki bileşenleri (tekerlekler ve yapısal parçalar) çalışma başına 500-2.000 adetlik miktarlarda üretebilirsiniz.

3. Yerçekimi Basınçlı Döküm

Yerçekimli basınçlı dökümün, erimiş metali (Al, Cu ve Zn) kalıplara yüklemek için Dünya'nın yerçekimini (9,8 m/s²) kullandığını bilmelisiniz. Diğer yöntemlere kıyasla 20-30% tasarruf edebilirsiniz. Bunun nedeni daha basit ekipman ve daha düşük enerji tüketimidir.

Üreticiler yerçekimi sürecini kullanarak çalışma başına 500 ila 1000 parça üretebilir. Ancak her zaman tercih edilmez. Çünkü daha yavaş üretim oranları ve sınırlı parça karmaşıklığı vardır.

4. Sıkıştırmalı Döküm

Üretici, yoğun ve yüksek mukavemetli parçalar elde etmek için döküm işlemini ve dövmeyi birleştirir. Örneğin, otomotiv ve havacılıktaki süspansiyon parçaları. Bu teknik sıkma döküm olarak adlandırılır.

Erimiş metali bir kalıba dökerek yüksek basınç (15.000 psi'ye kadar) verirler. Malzeme (Al, Mg ve Cu) enjekte edildikten sonra dövme kuvveti uygulanır (50 tona kadar). Bu kuvvet, profil şekilli parçalarda yoğunluğu verir.

Sıkıştırmalı basınçlı döküm, üreticilerin çalışma başına 1.000-3.000 birim üretmesine olanak tanır. Ayrıca, bu yüksek kaliteli parçaları üretmek için sıcaklığın (1.000-1.200°F veya 538-649°C) ve döngü süresinin (30-60 saniye) hassas bir şekilde kontrol edilmesi gerekir.

5. Hızlı Takımlama

Hızlı kalıplama yöntemlerini kullanarak kısaltılmış üretim döngünüzü hızlandırabilirsiniz. Çünkü üreticiler bu teknikte hızlı kalıp imalatı kullanmaktadır.

Bu imalat, sadece saatler içinde bir ürün profili kalıbı yapmak için 3D baskı veya işleme adımlarını içerir.

Bu tekniği kullanarak, Al, Cu veya Zn gibi malzemeler kullanarak 1000'den az miktar birimi elde edebilirsiniz.

Düşük Hacimli Kalıp Döküm ile Prototipleme

Hızlı Prototiplemenin Rolü

Artık hızlı prototipleme ile gerçek hata alanlarını bulabilir ve tasarımları seri üretimden önce test edebilirsiniz. Bu süreçte üretici, kusurları belirlemek ve işleyişlerini iyileştirmek için kalıp döküm prototipleri kullanır.

Prototipleme ile parça oluşturmak için 1-2 haftaya ihtiyacınız vardır. Ayrıca, bu tekniği otomotiv ve havacılık uygulamalarının doğru örneklerini elde etmek için kullanabilirsiniz. Ek olarak, endüstriler 20%'den 30%'ye kadar geliştirilmiş tasarımlardan ve azaltılmış maliyetlerden yararlanır.

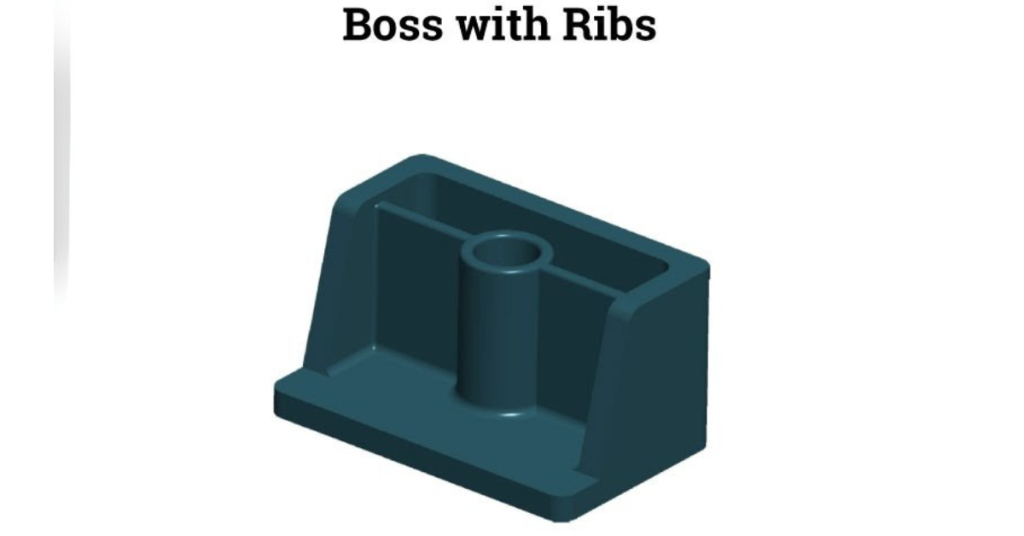

Kaburga Tasarımı

Kaburgalar plastik parçalara güç katar. Kaburga kalınlığı duvar kalınlığının 50-75%'si kadardır. Maksimum nervür yüksekliği duvar kalınlığının 3 katıdır. Kalın nervürler batma izlerine neden olur. Kademeli nervür tabanı gerilimi önler. Nervürler arası boşluk et kalınlığının 2-3 katı olmalıdır. Nervürlerde çekim açısı 1-2 derecedir. Yuvarlak köşeler stresi azaltır. Paralel nervürler çapraz nervürlerden daha iyi çalışır.

Patron Tasarım

Göbekler vidaları ve pimleri destekler. Başlık çapı vida boyutuyla eşleşir. Duvar kalınlığı nominal duvarın 60%'sidir. Karotlama çukur izlerini azaltır. Destek nervürleri uzun başlıklara yardımcı olur. Başlık yüksekliği çapın 2,5 katını geçmemelidir. Çekim açısı 0,5-1 derece olmalıdır. Köşebentler ağır yükleri destekler. Taban yarıçapı gerilimi önler.

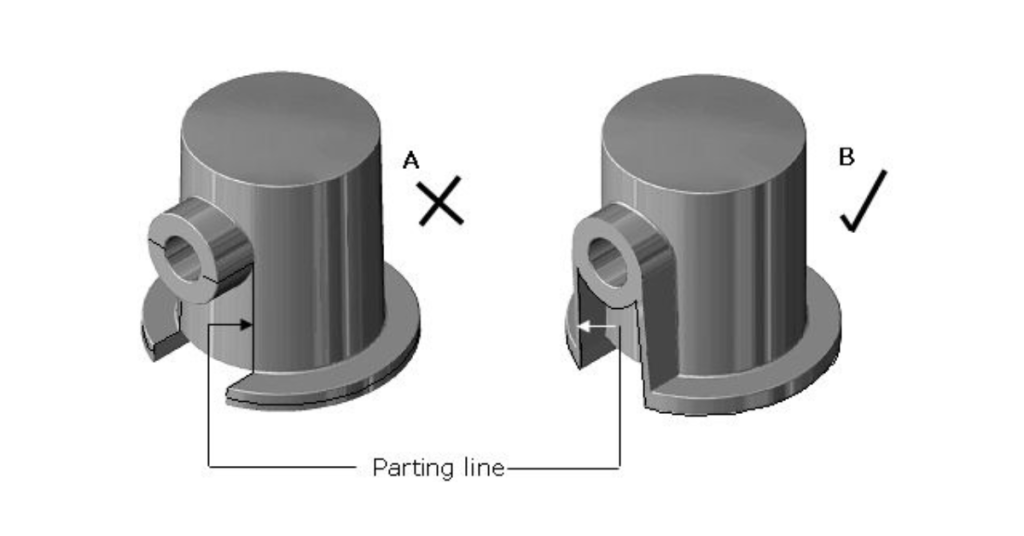

Ayrılık Hattı

Ayırma çizgisi kalıp yarılarını ayırır. İyi yerleştirme parça fırlatmaya yardımcı olur. Düz ayırma çizgileri daha basittir. Karmaşık şekiller kademeli ayırmaya ihtiyaç duyar. Çizgi görsel kusurları gizlemelidir. Ayırma çizgisinde parlama meydana gelir. Keskin kenarlar özel dikkat gerektirir. Düzgün havalandırma için ayırma çizgisi boşlukları gerekir. Şahit çizgileri son parçada görünür.

Toleranslar

Standart tolerans 25 mm başına ±0,2 mm'dir. Dar alanlar ±0,05 mm'ye ulaşabilir. Duvar kalınlığı ±10%'ye göre değişir. Düzlük parça boyutuna bağlıdır. Çekim açıları minimum 0,5-1 dereceye ihtiyaç duyar. Delik çapı toleransı ±0,1 mm'dir. Diş toleransı 2H/2G sınıfıdır. Kapılara yakın özellikler daha az toleransa sahiptir. Çarpılma nihai toleransı etkiler.

3D Baskı Entegrasyonu

3D baskı modern bir teknolojidir. Kafes yapılar ve ince duvarlar dahil olmak üzere çok yönlü desenleri 2-5 gün içinde işlemenizi sağlar. Bu gelişmiş aracı kullanarak, teslim süresini gerçekten 50% ila 70% kadar azaltabilirsiniz.

Ayrıca, duvar kalınlığını (0,5 mm'den 2 mm'ye kadar) veya karmaşık şekilleri ayarlamanıza yardımcı olur. Dolayısıyla, bu esneklik otomobil, elektronik ve tıp gibi endüstriler için hızlı prototip oluşturmayı destekler.

Düşük Hacimli Basınçlı Dökümden Yararlanan Sektörler

Otomotiv Sektörü

Düşük hacimli kalıp döküm çözümleri, minimum ağırlıklı, küçük üretim çalışmaları için uygun maliyetli seçenekler sunar. Bu sayede kompresör muhafazaları, filtre muhafazaları, valf gövdeleri ve hidrolik direksiyon muhafazalarını verimli bir şekilde oluşturabilirsiniz.

Ayrıca, parça işlevselliği hakkında net tahminler sağlar. Büyük ölçekli üretimden önce tasarımları test edebilir ve iyileştirebilirsiniz. Böylece malzeme kullanımını 30%'ye kadar azaltır.

Havacılık ve Uzay Uygulamaları

Üreticiler havacılık ve uzay parçaları için tutarlı kalite sağlar. Örneğin, dişli kutuları ve motor gövdeleri. Bu parçalar genellikle küçük partiler halinde talep edilir.

Buradaki düşük hacimli kalıp döküm çözümleri malzeme kullanımında yaklaşık 20% tasarruf sağlar. Bu teknik ayrıca katı endüstri standartlarını da karşılamaktadır.

Tüketici Elektroniği

Düşük hacimli basınçlı döküm işlemi ile tüketici bileşenlerini daha hassas hale getirebilirsiniz. Yoğun detaylı parçaları kolayca tasarlamanızı sağlar.

Örneğin, LED muhafazaları, sokak lambası muhafazaları, çim lambası muhafazası ve iç mekan aydınlatma armatürleri. Ayrıca, bu süreç pazara hızlı giriş için teslim sürelerini 40%'ye kadar azaltabilir.

Düşük Hacimli ve Yüksek Hacimli Basınçlı Döküm

Temel Farklılıklar

- Eğer 5000 birim veya altında küçük kurulumlarınız varsa, düşük hacimli basınçlı döküm 15-30% daha az maliyetlidir. Ancak bazen ilk takımlar yine de önemli olabilir. Öte yandan, üreticilerin 10.000 birim veya daha fazlasını işlemek için ön takımlara ihtiyacı vardır. Bu maliyet genellikle $20,000 ila $50,000 civarındadır.

- Üreticiler düşük hacimli kurulumlarda genellikle 2 ila 4 haftaya ihtiyaç duyarlar, ancak büyük hacimler için 8 ila 12 haftaya ihtiyaç duyabilirler.

- Ayrıca, küçük kurulumlarda büyük kurulumlara kıyasla daha az işçiye (5 ila 10) ihtiyaç duyarsınız. Ayrıca, bu işlem takım karmaşıklığını 25-40% kadar azaltır ve daha fazla çok yönlülük sağlar.

Düşük Hacimli Çözümleri Seçmek İçin Etkenler

Bir başlangıç işi olarak düşük hacimli basınçlı dökümlere yatırım yapmak için $5,000 ila $15,000'e sahip olmalısınız. Bu bütçe, 5.000 adede kadar kalıplama ve üretim için yeterlidir.

Bu kurulum ayrıca kalıp kalıpları ($3.000-$7.000), eritme fırınları ($2.000-$5.000) ve son işlem araçları ($1.000-$3.000) gibi diğer bazı parametreleri de içerir.

Bakım maliyetlerinden bahsetmişken, yılda $500 civarında olabilir. Ayrıca, test ve arıtma prosedürlerini dahil ederseniz, malzeme maliyetlerinden tasarruf edebilirsiniz.

Birçok startup pazar başarısızlığından endişe eder. Bu nedenle, tasarımlarını pazarda test ettikten sonra kalıpları yeniden kullanabilir veya tasarımları değiştirebilirler. Bu, minimum risk ve kaynak kullanımı sağlamak için en iyi öneridir.

Düşük Hacimli Kalıp Döküm Yetenekleri

Hassasiyet için CNC İşleme

CNC'nin düşük hacimli basınçlı döküm parçalara entegre edilmesi performanslarını iyileştirir. 0,01 mm'ye kadar sıkı tolerans ve Ra 0,4-1,6 μm pürüzsüz yüzeyler ile ileri düzeyde ayrıntı ekleyebilirsiniz. Üretime ne kadar çok çaba harcarsanız, 15%'ye kadar çıkabilen malzemeyi o kadar çok azaltırsınız.

Sözleşmeli Montaj ve Yüzey İşlemleri

Fason montaj ve yüzey işlemesi döküm parçaya kayda değer özellikler katar. Örneğin, parçalardaki kaplama ve eloksal, kullanım ömürlerini artırır ve aşınmayı 30%'ye kadar azaltır. Diğer adımlar arasında kaynak, montaj, kaplama, işleme ve taşlama yer alır.

Tek Noktadan Üretim Çözümleri

Düşük hacimli basınçlı döküm tek elden üretim çözümleri sunar. Çünkü bu hizmette döküm, işleme ve son işlem tekliflerini bir arada alırsınız. Bu aynı zamanda çeşitli sektörlerde daha ucuz bir seçenektir.

Sonuç

Düşük hacimli basınçlı döküm çözümleri, özellikle yeni kurulan işletmeler için faydalıdır. Uygun maliyetli, hassas seçenekler arıyorlar. Bu teknoloji otomotiv, havacılık ve tüketici elektroniği gibi çeşitli sektörleri desteklemektedir.

Ek olarak, düşük hacimli basınçlı döküm, yüksek kaliteli bileşenler oluşturmanıza, hızlı prototip oluşturmanıza ve tasarımda çok yönlülük sağlamanıza yardımcı olur. Ayrıca, büyük hacimlere kıyasla daha az miktarda yatırım yaparak belirli parçalarınızı piyasada numune olarak kontrol etmenize olanak tanır.

0 Yorum