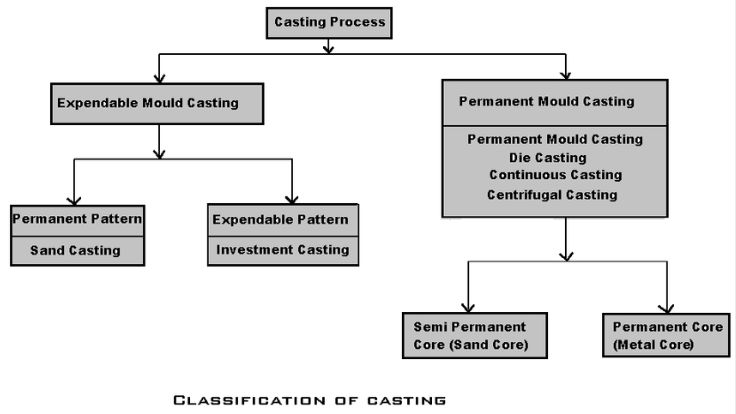

Harcanabilir kalıp dökümü, erimiş metalin her üretim sürecinden sonra imha edilen kalıplara dökülmesi yoluyla metal ürünlerin üretildiği esnek bir süreçtir. Harcanabilir kalıplar. Yeniden üretilebilen kalıcı kalıpların aksine, harcanabilir kalıplar kum, alçı veya seramik gibi malzemelerdir ve döküm yapıldıktan sonra tek kullanımlıktır. Karmaşık formlara, aşırı hassasiyete ve büyük olasılıkla diğer süreçlerle basit veya uygulanabilir olmayan küçük ayrıntılara sahip parçalar üretmek için doğru yoldur.

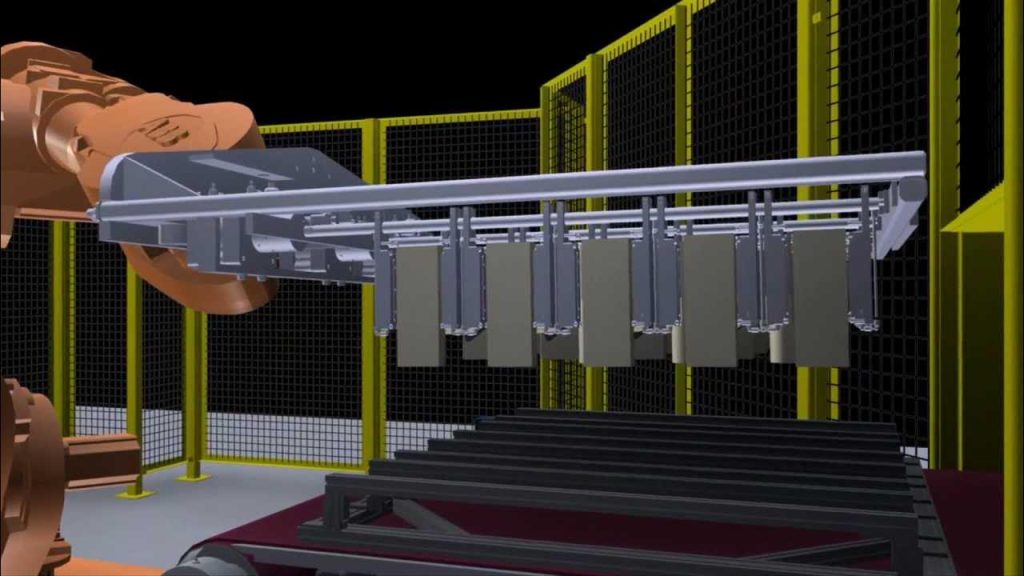

Kalıpların oluşturulmasında yüksek kaliteli, düşük ve orta hacimli üretim gerektiren sektörler arasında havacılık, otomotiv, tıp, savunma ve daha fazlası yer almaktadır. Süreç büyük ölçekli üretim için uygun olmayabilir çünkü üretilen her parçayı imal etmek için yeni kalıplar yapılmasını gerektirir ve bu nedenle pahalıya mal olur, ancak karmaşık tasarımlar üretme kapasitesi, güç, dayanıklılık ve hassasiyet gerektiren ürünlerin üretimi durumunda onu paha biçilmez kılar.

Harcanabilir Kalıp Döküm Tarihçesi

Harcanabilir kalıp dökümü uzun bir geçmişe sahiptir ve varlığı binlerce yıl öncesine kadar izlenebilir. Nesneleri dökmek için bu süreci kullanan uygarlıklar arasında Mısırlılar, Yunanlılar ve Romalılar yer almaktadır ve dökülen nesneler arasında mücevherler, madeni paralar ve silahlar bulunmaktadır. Zaman geçtikçe süreç, daha karmaşık ve doğru döküm yapılmasını sağlayan yeni malzemelerin ve teknolojik gelişmelerin ortaya çıkmasıyla değişmiştir.

Modern harcanabilir kalıp döküm tekniklerinin yükselişi, metal işleme teknolojilerinde yoğun bir ilerlemenin yaşandığı 18. ve 19. yüzyıllardaki sanayi devrimine kadar izlenebilir. Kum döküm ve kayıp mum döküm gibi yöntemlerin ortaya çıkmasıyla metalden tamamen farklı bir şekilde parça üretmek mümkün hale geldi ve bugün üretim sürecinde tek kullanımlık kalıpların kullanıldığı gerçeği bir gerçektir.

Harcanabilir Kalıp dökümü nedir?

Harcanabilir Kalıp Döküm, metal parça üretiminde uygulanan bir imalat süreci olarak tanımlanabilir, çünkü üretilen parçalar tek bir kullanımdan sonra imha edilmek üzere kasıtlı olarak tasarlanmış bir kalıba yerleştirilir. Kalıbın birkaç kez yeniden kullanılmasına izin veren kalıcı kalıp dökümü ile karşılaştırıldığında, harcanabilir kalıp dökümü yeniden kullanılabilir kalıpları içerir. Erimiş metal soğuduktan ve katılaştıktan sonra, bitmiş ürünü elde etmek için kalıp veya kalıp imha edilir.

Bu proses, özellikle diğer teknikler kullanılarak oluşturulması maliyetli ve hatta imkansız olan yüksek hassasiyetli parçalar olabilecek karmaşık parçaların dökümünde uygundur. Harcanabilir terimi, kalıbın bir döngüde tüketildiği, yani her kullanımdan sonra farklı bir parça yapmak için yeni bir kalıp geliştirilmesi gerektiği anlamına gelir.

Harcanabilir Kalıp Döküm Nasıl Kullanılır

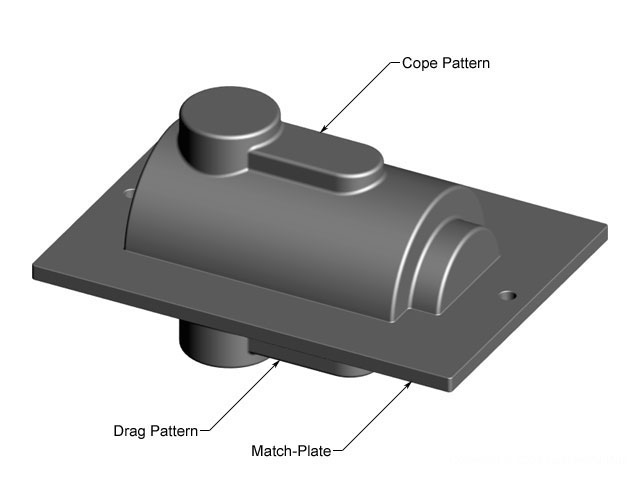

Desen Oluşturma

Harcanabilir kalıp dökümünde, ilk adımınız dökülecek parçanın bir modelini yapmaktır. Kalıp balmumu, köpük veya metal gibi malzemelerden oluşur ve nihai ürün formunu taklit edecek şekilde yapılandırılır.

Kalıp Oluşumu

Kum, alçı veya seramik olabilen bir kalıp maddesi kalıbı çevreler ve malzeme kullanılan döküm işlemine bağlı olarak çeşitli yöntemlerle çıkarılabilir.

Desen Kaldırma

Kalıbın malzemesi sertleştikten sonra kalıp çıkarılır ve çoğu zaman bu eritme, yakma veya parçalama yoluyla yapılır. Bu, kalıpta orijinal kalıbın tam şekli olan içi boş bir delik oluşturur.

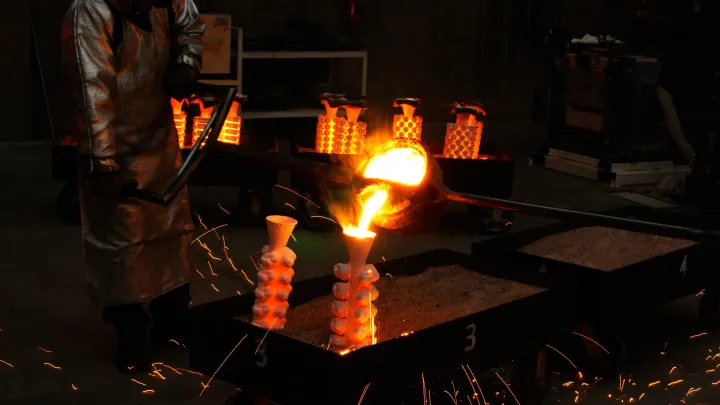

Metal Dökümü

Kalıp boşluğu hazırlandığında, kalıbın içine erimiş metal verilir ve bu metal kalıbın bıraktığı boşluğu doldurur. Metal soğutulur ve katılaşması sağlanır.

Küf İmha

Metal soğuyup katılaştıktan sonra, dökümün geri kazanılması için kalıp imha edilir (genellikle kırılıp ezilerek veya çözülerek).

İşlem Sonrası

Döküm kalıptan çıkarıldıktan sonra, gerekli özellikleri elde etmek için işleme veya parlatma işlemleri gibi ikincil bitirme tekniklerine sahip olarak daha da rafine edilebilir.

Harcanabilir Kalıp Döküm Çeşitleri

Giderilebilir Kalıp Döküm türünü biraz daha ayrıntılı inceleyelim:

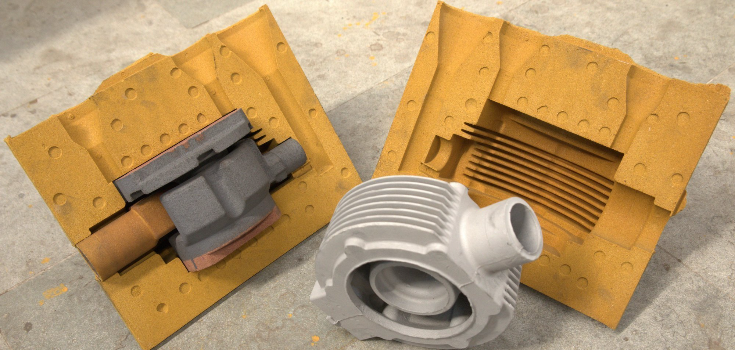

1. Kum Döküm

Harcanabilir kalıp dökümü. Kum dökümün en yaygın yollarından biri kum dökümdür. Genellikle kil ve su karışımıyla karıştırılan kumun bir kalıp (dökülecek şeyin modeli) etrafında paketlenmesiyle yapılan bir kalıp yapmayı gerektirir. Genellikle bir metal ya da balmumu kalıp kullanılır ve kalıp katılaştıktan sonra kalıp kırılır ya da eritilir.

Sürece Genel Bakış:

- Metal veya balmumu gibi bir malzeme, bir desen şeklinde yapılır.

- Kum, kil ve su karışımı daha sonra desenin etrafına kaplanır.

- Kalıp itilir ve kumun sertleşmesi kalıbın ısıtılmasıyla gerçekleşir.

- Kalıbın bıraktığı boşluk, dökülen erimiş metal ile doldurulur.

- Metal katılaştıktan sonra kalıp kırılarak döküm ortaya çıkarılır.

Avantajlar:

- Üretim hacmi düşük veya orta olduğunda uygun maliyetli çalışır.

- Basit bir geometriye sahip dökme dökümler üretebilir.

- Çok amaçlı, farklı malzemelerden, alüminyum, demir ve çelikten yapılabilir.

- Otomotiv, ağır ve makine endüstrilerinde yaygındır.

Dezavantajlar:

- Yüzey kalitesi diğer döküm yöntemleri kadar düzgün değildir.

- Çok ince tasarımlar iyi çalışmaz.

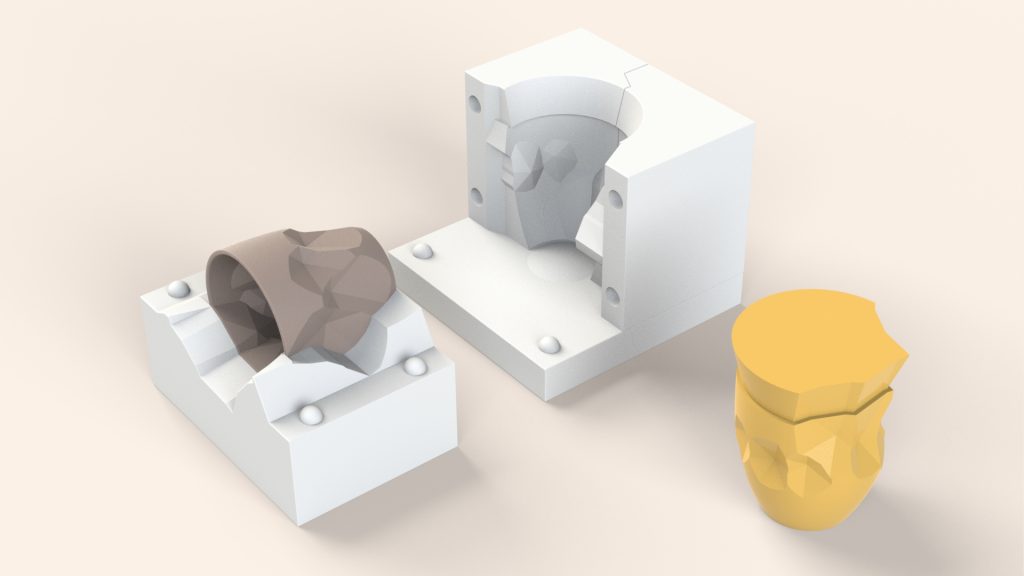

2. Hassas Döküm (Kayıp Balmumu Döküm)

Bir diğer çok hassas harcanabilir kalıp döküm yöntemi de kayıp mum dökümü olarak da bilinen hassas dökümdür. Bu, sertleşmek üzere kuruyan seramik bir kabuk ile bir balmumu kalıbı uygulama işlemidir. Balmumu daha sonra eritilir ve boşaltılır, erimiş metalin döküldüğü içi boş bir seramik kalıp bırakılır.

Sürece Genel Bakış:

- Balmumu deseni, tercih edilen tasarıma göre kalıplanan bir model tarafından oluşturulur.

- Kalın bir kabuk yapmak için, balmumu kalıbı bu bulamaçtan bir katmanla kaplanır, ardından kumlanır.

- Daha sonra kalıbın tamamı ısıtılır ve erimiş balmumu boşaltılır.

- Seramik kabuk daha sonra erimiş metaldir.

- Metalin katılaşması için zaman geçtikten sonra seramik kabuk kırılarak döküm ortaya çıkarılır.

Avantajlar:

- Yüksek hassasiyet ve çok iyi yüzey kalitesi gibi nitelikler.

- Küçük detayları ve karmaşık parçaları dökmek için kullanıldığında en iyisidir.

- Paslanmaz çelik, titanyum ve değerli metaller gibi çok geniş bir metal yelpazesine uygulanabilir.

Dezavantajlar:

- Özel şartlar kum dökümden daha pahalıdır.

- Daha fazla zaman alır.

- Küçük parça üretimleri için uygundur, hacimli üretim için uygun değildir.

3. Kabuk Kalıplama

Kabuk kalıplama Kabuk kalıplama da prensip olarak hassas dökümle yakından ilişkili bir döküm işlemidir, ancak kalıp artık metalden yapılmış bir kalıp etrafında kum bazlı bir kabuktur. Bu süreç aynı zamanda parçaların boyutlandırılmasında yüksek doğruluk ve parçaların pürüzsüz yüzey kaplamaları ile de tanınır.

Sürece Genel Bakış:

- Metal bir kalıp temperlenir ve ince kum bulamacına batırılır.

- Desen kumun içine yerleşerek kabuğu oluşturur.

- Kabuk hazır olduğunda, kabuk sadece kalan desen malzemesi bulunana kadar ısıtılır.

- Erimiş metalle doldurulan kabuk dökülür ve metal katılaştığında dökümün çıkarılması için kabuk kırılır.

Avantajlar:

- Üstün boyutsal doğruluğa ve ütülenmiş kenarlara sahip parçalar üretir.

- Karmaşık parçaların dökümü için uygundur.

- Çelik ve demir gibi yüksek erime noktasına sahip metaller üzerinde çalışabilir.

Dezavantajlar:

- Kum döküme kıyasla daha pahalıdır.

- Hassas bir kabuk oluşturmak çok zaman aldığından, daha küçük parçalarla sınırlıdırlar.

- Malzeme seçimi açısından kum döküm kadar çeşitli değildir.

4. Kayıp Köpük Döküm (LFC)

Kayıp Köpük Döküm (LFC) Kayıp Köpük Döküm, metal veya mum kalıplar yerine köpük kalıpların kullanıldığı yeni bir harcanabilir kalıp döküm şeklidir. Köpük kalıp kumla kaplanır ve eritilmiş metal deliğe dökülerek köpük kullanımı bulanıklaştırılır.

Sürece Genel Bakış:

- Dökülecek parçanın köpük kalıbı yapılır.

- Daha sonra köpüğün kalıbına bir kum tabakası uygulanır ve kum preslenerek kalıp haline getirilir.

- Kalıbın ısıtılması yapılır ve erimiş metal içine dökülür.

- Köpükle kaplı desen erimiş metal tarafından buharlaştırılır ve geri kalan kısım katılaşmış bölümdür.

Avantajlar:

- Düşük iş yıkımı ile karmaşık Geometrilerin dökümü için mükemmeldir.

- Yüksek detaylı ve inanılmaz derecede pürüzsüz parçalar üretebilir.

- Düşük ve orta hacim için uygun fiyatlı.

Dezavantajlar:

- Küçük parçalarla sınırlıdır.

- Geleneksel kum dökümün aksine pahalı kalıplar.

- Her türlü metal için geçerli değildir çünkü sıcaklık ve basınç dikkatli bir şekilde ayarlanmalıdır.

5. Alçı Döküm Kalıplama

Alçı kalıp dökümü, bir alçının kalıplanması sürecini içerir. Alçı su ile birleştirilir ve daha sonra bir kalıp üzerine uygulanır, genellikle daha sonra sertleştiğinde kalıp çıkarılır. Çoğunlukla detayları olan küçük parçalara uygulanır.

Sürece Genel Bakış:

- Bir şablon ya metalden ya da ilgili bir maddeden yapılır.

- Kalıp, alçı, su ve diğer malzemelerden oluşan bir çözeltinin içine daldırılarak bir kalıp elde edilir.

- Kalıp daha sonra sertleştirilir ve retikülatın dökülmesi için ısıtılır.

- Döküm üretimi, erimiş metallerin kalıba dökülmesiyle gerçekleşir.

Avantajlar:

- İyi yüzey kalitesine sahip kaliteli parçalar üretir.

- Küçük parçaların yanı sıra ince detaylarla karakterize edilen parçalara da uygulanabilir.

- Düşük hacimli üretimde uygulanabilir.

Dezavantajlar:

- Bu gibi yöntemler pahalı ve zaman alıcıdır.

- Küçük parçalar ve düşük sıcaklıkta eriyen metallerle sınırlıdır.

6. Kalıcı Kalıp - Kum Döküm

Bu yeniden kullanılabilir bir yaklaşımdır (harcanabilir bir kalıbın aksine yeniden kullanılabilir bir kalıp kullanarak), ancak yeniden kullanılabilir kalıp tek kullanımlık bir kalıptır. Kalıbın geri dönüştürüldüğü ancak kum kalıbının her dökümden sonra yıkıldığı bir kombinasyon yöntemidir.

Sürece Genel Bakış:

- İçinde kalıcı bir desen bulunan ve etrafı kumla doldurulmuş bir kalıp kutusu yapılır.

- Kum kalıp yapıldıktan sonra kalıp çıkarılır ve erimiş metal boşluğa dökülür.

- Döküm işlemi, nihai ürünü çıkarmak için kumu yok eder.

Avantajlar:

- Düşük ila orta hacimli üretim sırasında, enjeksiyon kalıplamadan daha uygun maliyetlidir.

- Motor blokları ve şasiler gibi daha büyük parçalar için uygundur.

Dezavantajlar:

- Hassas dökümün yanına konulduğunda çok az hassasiyet ve yüzey kalitesi.

7. CGP veya Soğuk Kutu Süreci

Kimyasal olarak bağlanmış kum kalıplardan kimyasal olarak bağlanmış kum dökümler soğuk kutu işlemi kullanılarak dökülür. Kum bir bağlayıcı madde ile birleştirilir ve kalıplama seti ısıtılmadan kullanılır. Bu, çoğunlukla petrol ve gaz gibi dayanıklılık ve tokluk gerektiren endüstrilerin parçalarının imalatında kullanılır.

Sürece Genel Bakış:

- Kalıp, kimyasal bir bağlayıcı ile birleştirilmiş ve sıkıştırılmış kumdan yapılır.

- Kalıba yerleştirildikten sonra soğuk bir ortamda kürlenir ve kalıp ısı kullanmaya gerek kalmadan sertleşir.

- Erimiş metalin kalıba dökülmesinin ardından katılaşmasına izin verilir ve ardından kalıp çıkarılır.

Avantajlar:

- Döküm yapılan parçalarda yüksek düzeyde mukavemete ihtiyaç duyulan yerlerde uygulanabilir.

- İdeal dökümler: normal kum kalıplarda dökümü zor olabilecek metaller için uygundur.

Dezavantajlar:

- Kalıp yapımı sürecinde gerekli olan kimyasal bağlayıcılar tüm metallere uymayabilir.

- Malzeme ve uygulamalarla sınırlıdır.

Harcanabilir kalıp dökümünde uygulanan malzemeler

Harcanabilir kalıp dökümünde kalıp, bir kullanımdan sonra imha edilmek üzere tasarlanmış malzemeden yapılmalıdır. Kullanılan malzeme, döküm için kullanılan proses, dökülecek malzeme ve belirli bir parçanın ihtiyaçları tarafından da belirlenir. Harcanabilir kalıp dökümünde sıklıkla kullanılan malzemelerden bazıları aşağıda verilmiştir:

1. Kum

Kumdan yapılmış harcanabilir kalıplar en sık ve en yaygın olarak kum dökümde kullanılır. Bir çeşit bağlayıcı (örneğin kil veya reçine) ile birleştirilir ve erimiş metalin ısısına dayanabilecek bir kalıba dökülür. Kum kalıpları esnektir, ekonomiktir ve büyük parçalar yapmak için kullanılabilir.

2. Alçı

Alçı kalıp dökümü ile kalıplar alçı sıva ve su karışımı kullanılarak yapılır. Bu malzeme, pürüzsüz yüzeylerin ve ince detayların gerekli olduğu küçük, yüksek detaylı parçaları dökmek için kullanılabilir. Alçı kalıplar genellikle düşük hacimlerde demir dışı metaller üretmek için kullanılır.

3. Seramik

Hassas döküm (kayıp mum dökümleri) ve kabuk kalıplama seramik malzemeler kullanır. Bir kalıp ince bir seramik astar ile kaplanır ve kuruduktan sonra yüksek sıcaklığa dayanmaya uygun sert bir kalıp oluşturulur. Çeliklerin, titanyumun ve yüksek performanslı alaşımların dökümü seramik kalıplar kullanılarak gerçekleştirilir.

4. Balmumu

Balmumu esas olarak hassas dökümde (kayıp balmumu dökümü) kullanılır. Balmumu ile yapılır ve üzerine seramik bir kabuk eklenir. Kalıbı eriterek çıkardıktan sonra elinizde kalacak olan tek kabuk, dökümün yapıldığı kabuktur. Balmumu çok detaylı ve karmaşık parçalar yapmak için ideal olacaktır.

5. Köpük

Kayıp köpük dökümünde, köpük kalıp malzemesi olarak işlev görür. Köpük kalıbı kumla kaplanır ve içine erimiş metal döküldüğünde köpük buharlaşarak katılaşmış erimiş metal dökümünü bırakır. Köpük kalıplar, karmaşık geometrik tasarımların daha az atıkla dökümünde de avantajlıdır.

6. Reçine

Diğer gelişmiş döküm tekniklerinde, son derece hassas ve sağlam kalıplar oluşturmak için reçine malzemeleri uygulanır. Soğuk kutu ve kabuk kalıplama genellikle reçine bağlı kum kullanılarak gerçekleşir. Reçineler, nihai dökümde iyi bir yüzey kalitesi ve ayrıntılı döküm sağlamak için de yararlı olabilir.

7. Metal Alaşımları (kalıplara sahip olmak için)

Metal kalıp kum dökümü gibi bazı harcanabilir kalıp döküm sistemlerinde, kalıp metal alaşımlardan yapılır. Kalıplar daha sonra dökülür ve erimiş metal dökülür ve bu metal kalıplar daha sonra çekilir.

Harcanabilir Kalıp Dökümünün Avantajları

Harcanabilir kalıp dökümü, birçok uygulamada tercih edilmesini sağlayan bir dizi avantaja sahiptir. Bu avantajlar arasında şunlar bulunmaktadır:

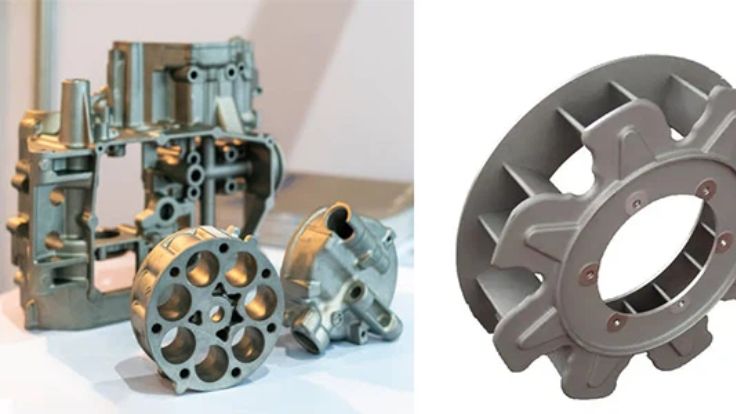

1. Karmaşık Şekilli Döküm yeteneği

Harcanabilir kalıplama döküm teknikleri (örneğin hassas döküm ve kayıp köpük döküm), talaşlı imalat veya damgalama gibi alternatif imalat kullanılarak üretilemeyen karmaşık tasarımlara sahip parçalar üretme potansiyeline sahiptir. Bu, karmaşık parçalara ihtiyaç duyulan endüstrilerde kullanılmasını sağlar ve bunlar havacılık ve otomotiv endüstrileridir.

2. Yüzey İşlemi ve Yüksek Hassasiyet

Hassas döküm ve kabuk kalıplama gibi bazı teknikler parça üzerinde mükemmel yüzey kalitesi ve küçük detaylar sağlar. Bu da daha az ekstra işleme ve finisaj işlemine olanak tanıyarak belirli çalışma durumlarında daha ucuz olmasını sağlar.

3. Malzeme Çok Yönlülüğü

Harcanabilir kalıp dökümü, kullanılabilecek malzeme çeşitliliğinde çok geniş bir enleme sahiptir ve bunlar alüminyum, çelik ve titanyum gibi metallerden daha egzotik alaşımlara kadar uzanabilir. Bu uyarlanabilirlik, otomotiv ve medikal dahil olmak üzere birçok endüstride kullanılmasını sağlayan şeydir.

4. Kısa Teslim Süresi

Harcanabilir kalıp döküm sürecindeki kalıplar tek kullanımlıktır, bu nedenle kalıpların ve dökümlerin hazırlanması, yeniden kullanılabilir kalıplar kullanan diğer döküm süreçlerinin aksine nispeten daha az zaman alabilir. Sonuç olarak, harcanabilir kalıp dökümü düşük ila orta hacimli üretim çalışmaları için uygundur.

5. Küçük İşletme Maliyet-etkin

Hassas döküm gibi harcanabilir kalıp döküm teknolojilerini kurmak için gereken sermaye oldukça yüksek olabilir, ancak küçük ve orta ölçekli üretim çalışmalarının gerekli olduğu durumlarda parça başına fiyat önemli ölçüde azalır. Bu, özellikle küçük miktarlarda son derece hassas parçalara ihtiyaç duyan ancak büyük ölçekli üretimin maliyetini yükseltmek istemeyen endüstrilerde kullanışlıdır.

Harcanabilir Kalıp Dökümünün Sorunları

Yöntemin pek çok faydası olsa da, harcanabilir kalıp dökümü de kendi payına düşen zorluklara sahiptir:

1. Küf İmha

Bu, yüksek hacimli üretim çalışmalarında yüksek maliyete neden olabilir çünkü kalıp bir dökümden sonra bozulur. Döküm her düştüğünde yeni kalıpların yapılması gerekir ve bu, seri üretimlerde harcanabilir kalıp dökümünü daha az cazip hale getiren pahalı bir süreç olabilir.

2. Kalıbın yeniden kullanılabilirliği sınırlıdır

Kalıcı kalıp dökümü ile kalıplar yeniden kullanılabilir ve birçok kez yeniden kullanılabilir, bunun aksine, harcanabilir kalıp dökümünde kullanılan kalıpların her yeni parça ile yeniden üretilmesi gerekir. Bu da sürece dahil olan malzeme ve işçilik açısından kullanılan maliyetleri yükseltir.

3. Daha Küçük Çaplı Üretim

Harcanabilir kalıp Gerçekten de, üretim çalışmaları daha küçük olduğundan, yeni bir kalıp dökmenin ne kadar pahalı ve zaman alıcı olduğuna bağlı olarak harcanabilir kalıp dökümü bazen daha iyidir. Kalıp dökümü veya kalıcı kalıp dökümü gibi diğer teknikler yüksek hacimli üretimde daha ekonomiktir.

Harcanabilir Kalıp Döküm Kullanım Alanları

Harcanabilir kalıp dökümü, yüksek hassasiyetli parçalarda karmaşık geometrilerin gerekli olduğu pek çok endüstride kullanılmaktadır. Başlıca kullanım alanlarından biri şu şekilde özetlenebilir:

1. Havacılık ve Uzay Endüstrisi

Havacılık ve uzay endüstrisinde harcanabilir kalıp dökümü ile üretilen ürünlere örnek olarak turbo-kesme kanatları, muhafazalar ve yüksek mukavemet, doğruluk ve şiddetli sıcaklıklara dayanacak malzeme yeteneklerinin gerekli olduğu diğer bileşenler verilebilir. Hassas döküm bu sektörde özellikle tercih edilmektedir çünkü karmaşık şekiller üretebilmekte ve üstün yüzey kalitesine yönelmektedir.

2. Otomotiv Endüstrisi

Otomotiv endüstrisi, motor blokları, şanzıman gövdeleri ve güçlü ve dayanıklı olması gereken diğer bileşenler gibi bileşenleri yapmak için harcanabilir kalıp dökümüne bağlıdır. Bu sektör normalde kum döküm ve kabuk kalıplama kullanır.

3. Tıbbi Cihaz Üretimi

Cerrahi ekipman, implant ve protezler dahil olmak üzere tıbbi ekipmanlar harcanabilir kalıp döküm kullanılarak üretilmektedir. Uyum ve işlevsellikleri büyük önem taşıdığından ve parçalardaki karmaşıklık bu teknoloji ile kolayca sağlanabildiğinden tıbbi alanda en uygun olanıdır.

4. Askeri ve Savunma

Savunma tarafında, silah, zırh ve diğer askeri ekipman parçalarının üretiminde harcanabilir kalıp dökümü kullanılmaktadır. Bu sektörde performans ve güvenilirlik önemli faktörlerdir, karmaşık ve sağlam bileşenler üretme kapasitesi kritik öneme sahiptir.

GC Hassas Kalıp: Güvenebileceğiniz Bir Şirket

GC PrecisionMould, farklı endüstriler için kaliteli ve doğru kalıplama üreten bir şirkettir. Ayrıca özel kalıp tasarımı, özel kalıp üretimi ve yüksek hassasiyet ve dayanıklılıkla teslim edilen özel kalıplar da sunuyoruz. En son teknolojilerimiz ve en yeni yöntemlerimiz, her kalıbın en yüksek performans ve verimlilik standartlarına uygun olmasını garanti eder. Ayrıntılı geometrilere ve en keskin ayrıntılara olan ihtiyacınızı karşılamak için GC Precision Mould'u arayın. GC Precision Mould, harcanabilir ve kalıcı kalıplar dahil olmak üzere kalıp dökümünde profesyonel hizmet sunmaktadır. kalıp dökümü. Ekibimiz, müşterilerimizin her birinin ihtiyaçlarına uygun, zamanında ve ekonomik çözümler sunmaya hazırdır.

Sonuç

Harcanabilir kalıp dökümü değişken ve gerekli bir üretim prosedürüdür. Bu yöntem, kalıplarda tek kullanımlık bir malzemeden yapılmış astarlar kullanarak karmaşık şekillere, hassasiyete ve mükemmel yüzey kaplamalarına sahip parçaların üretilmesini sağlar. Üretimde büyük hacimler gerektiren uygulamalar için ideal olmasa da, karmaşık parçaların yanı sıra özelleştirilmiş parçalar üretme kabiliyeti onu havacılık, otomobil, tıp ve savunma sanayileri gibi sektörlerde paha biçilmez kılmaktadır.

İlerleyen teknolojiyle birlikte, harcanabilir kalıp dökümünün daha fazla yolu ve aracı olması muhtemeldir ve bu süreç üretim alanında daha da önemli hale gelecektir. İster minyatür bir tıbbi cihaz ister devasa bir havacılık parçası olsun, harcanabilir kalıp dökümü, modern endüstrilerdeki zorluklara ayak uydurmak için esneklik, hassasiyet ve malzeme çok yönlülüğü açısından gerekenlere sahiptir.

Sıkça sorulan sorulard

1. Harcanabilir kalıp dökümü kullanmanın en büyük faydası nedir?

Kalıplar, harcanabilir kalıp kalıpları kullanılarak dökülür, böylece karmaşık bir desene sahip parçalar yüksek hassasiyetle oluşturulabilir. Her dökümden sonra kalıbın imha edilmesi gerekir, bu nedenle ayrıntılı şekiller yapmak ve çok çeşitli malzemeler kullanmak için idealdir.

2. Harcanabilir kalıp döküm süresi ne kadardır?

Karmaşıklığa ve kullanılan kalıp türü gibi diğer faktörlere bağlı olarak birkaç saat veya birkaç gün sürebilir.

3. Harcanabilir kalıp dökümü büyük ölçekli üretimde uygulanabilir mi?

Harcanabilir kalıp döküm süreci büyük hacimli üretimler için çok uygun değildir çünkü her parça üretildiğinde yeni kalıpların oluşturulması gerekir ve bu da büyük üretim ölçeğinde oldukça pahalıdır.

0 Yorum