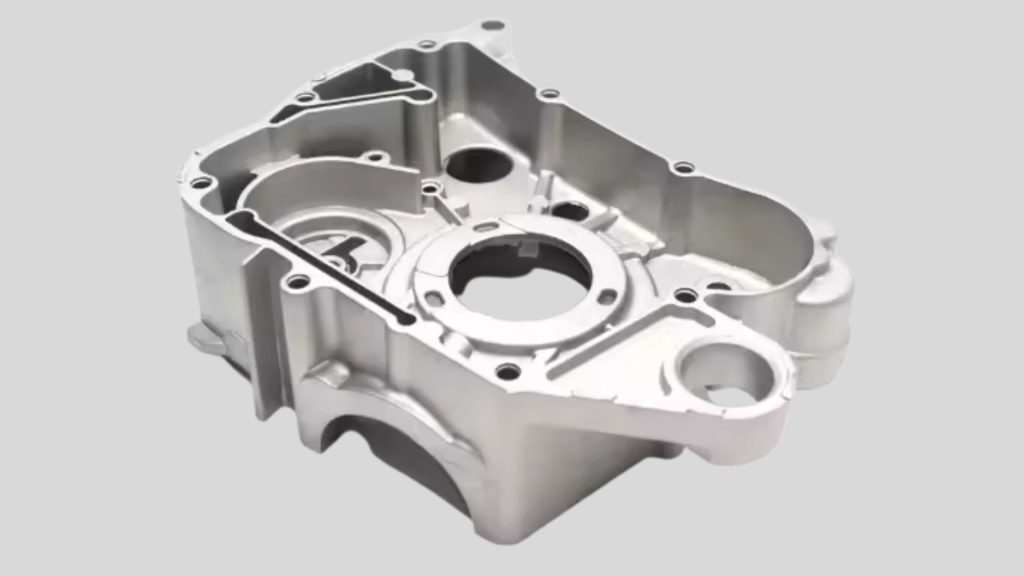

Çinko basınçlı döküm, yüksek kaliteli yüzeylere sahip yüksek boyutlu, karmaşık şekilli hassas metal parçalar yapmak için yaygın olarak kullanılan favori üretim süreçlerinden biridir. Otomotiv, elektronik, donanım ve tüketim malları endüstrilerinde geniş kullanım alanı bulmaktadır. Çinko, düşük erime sıcaklığı, yüksek akışkanlık ve korozif direnci içeren kendine has özelliklere sahiptir ve bu da onu hassas bileşenlerin üretiminde iyi bir malzeme haline getirir. Bununla birlikte, çinko basınçlı döküm, güçlü, hassas ve uygun maliyetli parçalar olan tasarımlar geliştirirken bir dizi faktörün dikkatle değerlendirilmesini gerektirir. Bu makalede hassas çinko döküm bileşenlerin tasarımında dikkat edilmesi gereken hususlar ele alınacaktır.

Çinko Basınçlı Döküm hakkında bilgi edinme

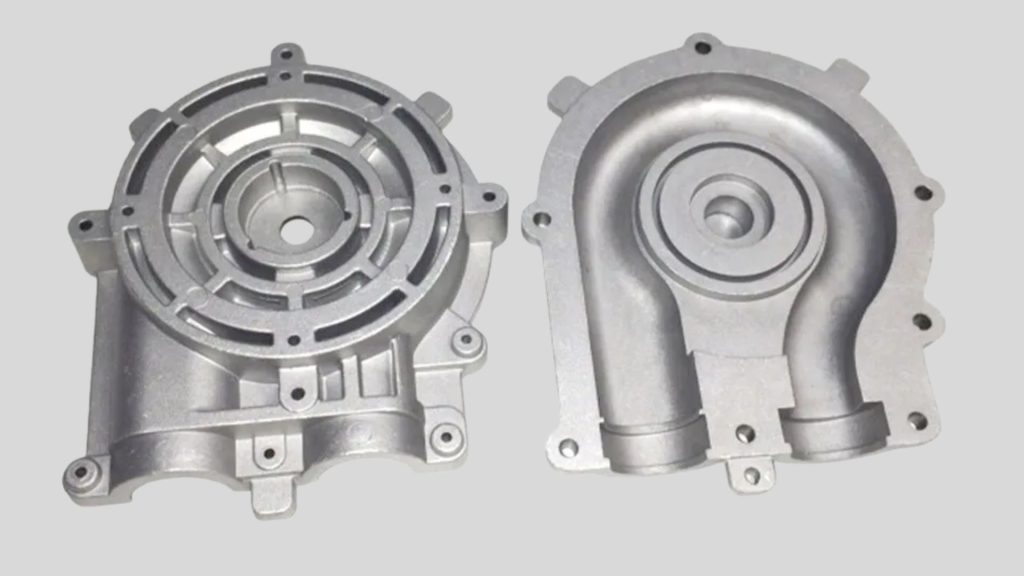

Çinko basınçlı döküm erimiş çinkonun yüksek basınçta çelikten yapılmış bir kalıp veya kalıba enjekte edilmesini gerektiren bir süreçtir. Metal katılaşır katılaşmaz kalıp açılır ve parça dışarı atılır. Bu süreç kullanılarak yüksek toleranslara sahip karmaşık şekiller hızlı bir şekilde üretilebilir. Yaygın çinko alaşımları arasında Zamak 2 ve Zamak 3'ün yanı sıra yüksek mekanik mukavemet, korozyona karşı direnç ve kolay işleme sağlayan Zamak 5 de bulunmaktadır.

Çinko basınçlı dökümün aşağıdaki gibi faydaları vardır:

- İyi yüzey kalitesi: Çoğu durumda çok fazla son işlem gerektirmeyen pürüzsüz yüzey.

- Karmaşık geometri: İnce duvarlar, nervürler, çıkıntılar ve dişler oluşturma kabiliyetine sahiptir.

- Mekanik ve yapısal Güç ve dayanıklılık: mekanik ve yapısal kullanıma uygundur.

Bunlardan tam olarak faydalanabilmek için tasarımcılar tarafından parça tasarımında en iyi uygulamaların gerçekleştirilmesi gerekmektedir.

Duvar Kalınlığı Kılavuzları

Duvar kalınlığının yönetimi, çinko basınçlı döküm tasarımının en önemli unsurlarından biridir. Eşit duvar kalınlığına sahip olmak gözeneklilik, büzülme veya çarpılma kusurlarını önlemek için önemlidir.

Duvar kalınlığı önerileri:

- Minimum kalınlık: 0,5 - 0,7 mm çok küçük hassas parçalar.

- Maksimum kalınlık: Büzülmeyi önlemek için 6 mm.

- Tekdüzelik: Duvar kalınlığında homojenliği koruyun. Düzensiz soğumaya ve gerilim yoğunlaşmalarına yol açacağı için kalınlıkta ani değişiklikler yapmayın.

- Kaburgalar ve destekler: Kaburgalar, duvarları kalınlaştırmak yerine ince alanları güçlendirmek için gereklidir. Kaburga kalınlığı genellikle duvar kalınlığının yüzde 4060'ı kadardır.

Doğru et kalınlığı yapısal mukavemeti garanti eder, metallerin akışını artırır ve kusur potansiyelini en aza indirir.

Taslak Açıları

Çekim açıları, kalıptan çıkarma işlemini kolaylaştırmak için bir döküm parçasının dikey kenarlarında sağlanan küçük eğimlerdir. Doğru çekim yapılmazsa, bileşenler kalıp üzerinde yapışkan bir şekilde kalabilir ve yüzeyde kusurlara veya hasarlara neden olabilir.

Çinko dökümde kullanılacak çekim açısı ile ilgili öneriler:

- Dikey duvarlar: en az 1 - 2 taslak.

- Derin kaburgalar veya çıkıntılar: 0,5 -1 veya 1'lik bir çekim yeterli olabilir.

- Dokulu yüzeyler: Kolay fırlatmayı sağlamak için taslak 0,5-1 o yükseltilmelidir.

Yeterli çekim açıları takımların aşınmasını en aza indirir ve üretim verimliliğini artırır.

Patronlar ve Delikler

Hassas parçalar genellikle monte etmek, sabitlemek veya birleştirmek için kullanılabilecek çıkıntılara ve deliklere sahiptir. Bunların tasarımı da döküm kalitesi üzerinde önemli bir rol oynar.

Patron tasarım kılavuzları:

- Altta duvar kalınlığı: Nominal duvar kalınlığının yüzde 60 - 80'i.

- Yükseklik/çap oranı: daralmayı önlemek için bu oran 3:1'den az tutulmalıdır.

- Fileto: Gerilim yoğunluğunu ortadan kaldırmak için tabana büyük filetolar (0,5 -1 mm) yerleştirin.

Delik tasarım kılavuzları:

- Minimum delik çapı: 1,5 mm'den küçük delikler - küçük deliklerin kusurları doldurması muhtemeldir.

- Konum: Deliklerin yeri duvara veya diğer patronlara çok yakın olmamalıdır.

- İplikler: Güçlü ve dayanıklı olması için tek parça halinde ince dişler yapmak yerine dişli ekler kullanılmalıdır.

Bu yönergelere uygunluk, işlevsel özelliklerin yapılabileceğini ve güvenilir olduğunu garanti eder.

Kaburgalar ve Destekler

Yapısal özellikler Çinko döküm parçaların mukavemetini, sertliğini ve boyutsal kararlılığını artırmak için, duvar kalınlığını gereksiz yere artırmadan nervürler ve destekler eklenir. İnce duvarlı hassas parçalar olması gerektiğinde ve mekanik mukavemetin korunması gerektiğinde bunlara ihtiyaç duyulur.

Kaburgaların Amacı

- İnce duvarları sertleştirir: Kaburgalar yapılmaz, ancak duvarları (mukavemetin gerekli olduğu yerlerde) daha güçlü hale getirir.

- Bozulmayı en aza indirin: Kaburgalar soğutma ve taşıma sürecindeki deformasyonu ortadan kaldırır.

- Destek patronları: ve montaj noktaları: Kaburgalar, vidaların veya diğer bağlantı elemanlarının yerleştirildiği boşlukları güçlendirir.

- Boyutsal kararlılığı artırın: Kaburgalar, parçanın şekilden çıkma olasılığını ortadan kaldırmaya yarar.

Kaburgalar için Tasarım Kılavuzları

- Yükseklik: Nervürler normalde nominal duvar kalınlığının 23 katı olacaktır. Dolgu veya büzülme daha uzun nervürler nedeniyle ortaya çıkabilir.

- Kalınlık: Nervürlerin kalınlığı, yakındaki duvarın kalınlığının yüzde 40-60'ı kadar olmalıdır. Kalın nervürler nedeniyle görünür yüzeylerde batık izleri Fickers oluşabilir.

- Aralıklar: Nervürler arasındaki boşluk, kalıp dolumu sırasında karışmamalarını sağlamak ve ayrıca kusurları önlemek için her zaman duvar kalınlığının en az 213 katı olmalıdır.

- Fileto: Metallerin akışını artırmak, gerilme konsantrasyonunu ve çatlakları azaltmak için nervürlerin altına filetolar eklenmelidir (0,5-1 mm).

- Taslak açıları: Kalıptan dışarı atılmalarını sağlamak için nervürlerde hafif bir hava akımı (0,5 -1 ) kullanın.

- Gereksiz kaburgalar: Ek nervürler daha karmaşık kalıplar oluşturabileceğinden ve bu da daha pahalı olabileceğinden, yalnızca yapısal destek sağlamak için gereken yerlerde nervürlere sahip olun.

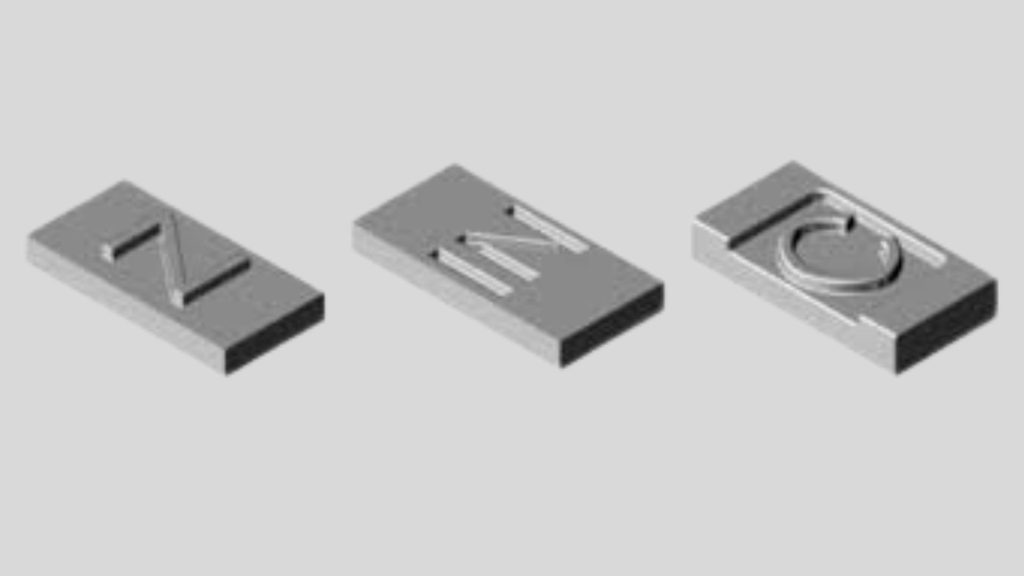

Kaburga Yerleşimi Örnekleri

- İnce duvarların altında: Katılaşma sürecinde sarkma veya bükülme nervürlerle durdurulabilir.

- Patronların etrafında: Dişli özellikleri veya montaj özelliklerini daha güçlü hale getirmek için bir patronu nervürlerle sarmak mümkündür.

- Uzun, düz yüzeyler boyunca: Nervürler, geniş ve düz yüzeylerin eğrilmesini önlemeye yardımcı olacak ve duvar kalınlığının değişmemesini sağlayacaktır.

Çinko basınçlı dökümde hassasiyeti artıran, ağırlığı ve malzeme maliyetini azaltan uygun nervür ve destek tasarımları kullanılır. Bunlar, kritik olması gereken ve dayanıklı, boyutsal olarak doğru ve hatasız olmaları gereken tasarlanmış özelliklerdir.

Köşeler ve Filetolar

Tasarım özellikleri çinko döküm parçalar köşeler ve filetolardır. Bunlar parçanın mukavemetini, üretim kolaylığını ve genel görünümünü belirler. Keskin uçların neden olduğu sorunlardan bazıları stres noktaları, zayıf metal akışı ve büzülmelerdir. Parça kalitesi, dayanıklılığı ve takımın ömrü, yüzeyler arasında yumuşak ve yuvarlak geçişler olan filetolar kullanılarak iyileştirilir.

Filetolar Neden Önemlidir?

- Stres noktalarını en aza indirin: Köşeli iç köşelerin çatlama olasılığı yüksektir. Filetolar gerilimi parça üzerinde yeniden dağıtır.

- Metal akışını artırın: Yuvarlatılmış köşeler, erimiş çinkonun herhangi bir boşluk veya eksik parça şansı olmadan kalıbı doldurmasını sağlar.

- Büzülme sorununu azaltın: Duvar kalınlığındaki ani artış ve azalışlar eşit olmayan soğumaya neden olabilir. Kusurları azaltmak için filetolar geçişleri daha az pürüzlü hale getirir.

- Parça mukavemetini artırın: Yuvarlatılmış köşeler, parçanın taşıma, montaj veya günlük işlemler sırasında kırılmamasını sağlayacaktır.

Köşe ve Fileto tasarımında öneriler

İç köşeler:

- Yarıçap önerilir: Duvar kalınlığının 0,5 -1,5'i kadar.

Daha kalın telsizler daha ince duvarlarda veya daha fazla stres altında olan duvarlarda kullanışlıdır.

Dış köşeler:

- Yarıçap: 0,25 ila 0,5 duvar kalınlığı tavsiye edilir.

- Yuvarlatılmış kenarlar yüzey kalitesini artırır ve kalıbın aşınmasını azaltır.

- Kaburgalarda ve patronlarda fileto:Filetolar her zaman nervürlerin ve duvarların veya çıkıntıların birleştiği yere dahil edilmelidir. Bu, batma izlerini önlemek ve metalin düzgün akışını sağlamak içindir.

- Keskin kenarlardan kaçının:Akut parçalar fırlatılırken kalıba ve talaşa zarar verebilir. Kenarlarda yuvarlama yapmak da kolaydır.

- Tutarlılık:Parça boyunca yarıçapları eşit tutun. Bu, kalıp tasarımını basitleştirir ve soğutmayı homojen tutmaya yardımcı olur.

Pratik İpuçları

- Keskin değişim yerine kademeli geometri değişimi yapın.

- Filetoların dişler, yuvalar ve birleşme yüzeyleri gibi işlevsel parçalara sıkışmadığından emin olun.

- Keskin bir köşeye sahip olmanız gerektiğinde, dökümde bükmek yerine daha sonraki bir işleme operasyonu ile her zaman düzeltebilirsiniz.

- Çinko döküm parçalar daha güvenilirdir, yapımı daha kolaydır ve düzgün tasarlanmış köşeler ve dolgular onları daha güçlü kılar.

- Ayrıca kusurları en aza indirir, kalıpların ömrünü uzatır ve tamamlanan ürünün genel kalitesini artırır.

Çinko Döküm Parçaların Yüzey İşlemleri: Prosedürler

İşlevsel ve estetik ihtiyaçlara bağlı olarak, çinko döküm nesneler çok çeşitli yüzey işlemlerine tabi tutulabilir. Doğru bir son işlem tekniği seçimi ürün imajını artırır, parçanın korozyonunu önler ve montajlarda yüksek işlevsellik sağlar.

Çinko döküm parçaların son işlemlerinin en yaygın yolları aşağıdaki gibidir:

Parlatma

Çinko döküm parçalar pürüzsüz ve parlak bir yüzeye parlatılır. Küçük kusurları ortadan kaldırır, görünüm yüzeyini iyileştirir ve ayrıca parça kaplanmaya veya kaplanmaya hazır hale gelir. Parçanın karmaşıklığına bağlı olarak, parlatma işlemi manuel olarak veya otomatik makinelerle yapılabilir.

Kullanır: Dekoratif elemanlar, görünür elemanlar veya hassas işlevsel elemanlar.

Kaplama

Kaplama, parça üzerinde nikel, krom veya bakır gibi metalik bir kaplamanın biriktirilmesidir. Bu sadece görünümü iyileştirmekle kalmaz, aynı zamanda korozyona karşı direnç ve aşınmaya karşı koruma da sağlar.

Önemli Noktalar:

- Krom kaplama çoğunlukla otomotiv ve donanım bileşenlerinde kullanılır.

- Nikel kaplama pürüzsüz ve güçlü bir yüzey sağlar.

- Kaplamadan önce yüzeyin temizlenmesi veya parlatılması gerekir.

Toz Boya

Toz boya, dayanıklı ve sert bir yüzey oluşturan ısı ile kürlenen kuru tozun uygulanması için kullanılır. Yüksek standartta korozyon koruması, kimyasal direnç ve renk aralığı sunar. Toz kaplama özellikle zorlu ortamlarla karşı karşıya kalan parçalara uygulanabilir.

Uygulamalar: Dış mekan donanımları, otomotiv parçaları ve tüketici elektroniği.

Boyama

Kaplama aynı zamanda estetiği ve korozyona karşı direnci arttırmanın düşük maliyetli bir yoludur. Sıvı boyalar çok sayıda renkte kullanılabilir ve seçici olarak uygulanamayan toz kaplamaya kıyasla tek bir yerde seçici olarak kullanılabilir.

Uygulamalar: Dekoratif tüketici ürünü veya renk kodlaması kullanılması gereken parçalar.

Elektrokimyasal Yüzey Desenleme Teknolojisi

Eloksal, alüminyum söz konusu olduğunda daha popülerdir ancak çinko parçalar da korozyonu ve yüzey sertliğini artırmak için kimyasal yüzey işlemlerine tabi tutulabilir. Dayanıklılık ve boya yapışması, kromat dönüşüm cilaları veya pasivasyon gibi işlemler kullanılarak geliştirilir.

Dokulandırma

Tekstüre, parçaya mat veya desenli bir yüzey sağlar. Bu, küçük döküm kusurlarını gizleyebilir, parlamayı en aza indirebilir ve tutamaklara veya muhafazalara üstün bir tutuş sağlayabilir.

Yöntemler:

- Kumlama

- Kimyasal aşındırma

- Kalıp tasarımı kalıpların tekstüre edilmesi.

Yüzey İşlem Pratikleri

- Pahalı yeniden işlemeleri önlemek için parça tasarlanırken yüzey kalitesi gereksinimlerini aklınızda bulundurun.

- Kullanılacak bitirme yöntemini işleyiş seviyesine, çevreye ve görünüme göre seçin.

- Gerektiğinde bir finisaj kombinasyonu kullanın, örneğin parlatma ve ardından kaplama pürüzsüzlük ve korozyon direncinin bir kombinasyonunu sağlayabilir.

- Duvarların ve filetoların kalınlığını aynı tutun, böylece bittiğinde yüzeyleri aynı olacaktır.

Fırlatma için Tasarım

Döküm parçanın kalıptan çıkarılması gerekir; buna çıkarma denir. Yapışma, eğrilme veya yüzey lekeleri yanlış tasarımdan kaynaklanabilir.

Kolayca çıkarılabilecek şekilde tasarlanması:

- Yeterli çekim açıları yerleştirin.

- Derin alt kesimler sadece kalıp sırasında yan hareketler veya kızaklar yardımıyla yapılmalıdır.

- Ayırma hatlarını, kusur sayısını azaltacak şekilde yerleştirin.

- Büzülmelerin dengesiz olmaması için duvarların kalınlığını tutarlı hale getirin.

- Fırlatma hakkında düşünmenin tasarım aşaması, araçları geliştirme maliyetinden tasarruf sağlar.

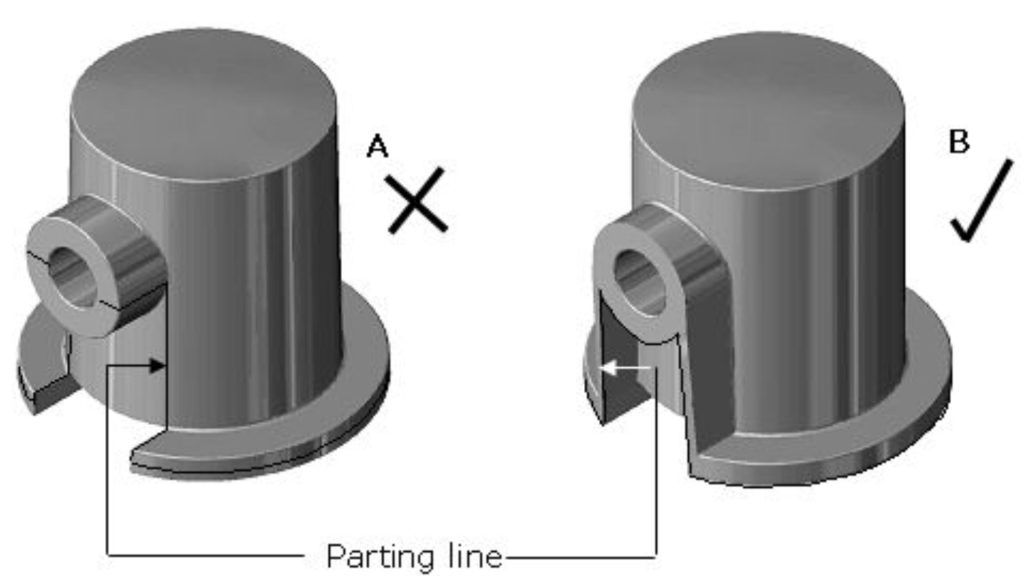

Alttan Kesmelerden Kaçınma

Alt kesimler, parça geometrisinin kalıptan kolayca çıkarılamayan bölgeleridir. Bazı durumlarda kaçınılmaz olsa da, alt kesimler takımlamayı daha zor ve pahalı hale getirir.

Kılavuzlar:

- Mümkün olan yerlerde alt kesimleri ortadan kaldıracak şekilde özellikleri yeniden tasarlayın.

- Alttan kesime ihtiyaç duyulması halinde yan hareketler, kaldırıcılar veya katlanabilir maçalar kullanılabilir.

- Karmaşıklığı en aza indirmek için alt kesim derinliği ve alanı minimumda tutulmalıdır.

- Alt kesimlerden kaçınılır, böylece kalıp tasarımı kolaylaşır ve üretimde daha az sorun yaşanır.

Toleranslar

Hassas parçalarda genellikle yakın boyut toleransları gereklidir. Çinko basınçlı döküm çok hassastır ve tasarımda dikkate almam gereken bazı şeyler vardır.

Tolerans ipuçları:

- Genel boyut toleransı:Küçük ila orta boy parçalar: +-0,1-0,2 mm.

- Kritik boyutlar: Talaşlı imalat ile döküm sonrası sıkıştırma.

- Çekme payı: Tasarım: Büzülme, parçanın boyutuna bağlı olarak tipik olarak yüzde 0,5 ile 1,5 arasında değiştiğinden, bu durum göz önünde bulundurularak tasarlanmalıdır.

Etkili tolerans planlaması, parçaların oturduğundan ve beklendiği gibi çalıştığından emin olmak için kullanılır.

Büzülme ve Çarpılma Kontrolü

Erimiş çinko katılaştığında, boyutsal değişikliklere veya boşluklara neden olan büzülme meydana gelir. Çarpılma, duvarlar düz olmadığında veya nervürler zayıf geliştiğinde meydana gelebilir.

Kılavuzlar:

- Duvar kalınlığını eşit tutun.

- Kaburgalar ve köşebentler yardımıyla destek sağlayın.

- Geniş düz yüzeylerden kaçınılmalı; çarpılmayı azaltmak için hafif eğrilik eklenmelidir.

- Hayati olmayan pozisyonlarda kalın katmanlar.

Büzülme ve çarpılmalarla ilgilenilir ve bu da reddedilmeyi en aza indirir ve aynı zamanda kaliteyi garanti eder.

Malzeme Seçimi

Çinko alaşımının seçimi parça performansı için önemlidir. Yaygın çinko alaşımları:

- Zamak 2:İyi korozyon direnci, yüksek mukavemet, yapısal parçalar.

- Zamak 3: Bu en yaygın kullanılanıdır, iyi bir korozyon ve iyi mekanik özelliklerdir.

- Zamak 5: Daha ince duvarlar ve küçük ince parçalar sayesinde mukavemet artar.

Alaşım seçimi en iyi mekanik özellikleri ve dökülebilirliği garanti eder.

Maliyet Değerlendirmeleri

- Tasarımın çinko döküm parçaların maliyeti üzerinde etkisi vardır:

- Geometriler karmaşık olabilir, bu da takım maliyetini artırır.

- Duvar kalınlığındaki yüksek farklılıklar kusurlara ve hurdaya neden olur.

- Alt kesimlerde daha fazla kalıp mekanizması gereklidir.

- Yakın toleranslar ikincil olarak işlenebilir.

Tasarımın karmaşıklığı ve üretilebilirliği arasındaki denge, kaliteyi değil maliyetleri düşürecektir.

Çinko kalıp döküm: Çinko basınçlı dökümün geleceği nedir?

Çinko dökümün geleceği parlak görünüyor ve daha hassas, daha otomatik ve çevre dostu süreçler gerçekleştiriliyor. Firmalar ayrıca daha az üretim atığı ve enerji tüketimi ile daha az ağır, daha güçlü ve daha sofistike bileşenler üretmeyi hedefliyor. Tasarım yazılımları ve yüzey bitirme yöntemleri de yeniliklerle kalite ve verimlilik yaratıyor.

GC Hassas Kalıp'ın gelecek stratejisi nedir?

GC Hassas Kalıp, sektörün gelecekteki taleplerini karşılamak için modern teknolojiye, uzmanlık düzeyine ve modern makinelerin kullanımına odaklanmaktadır. Felsefemiz yenilikçi, sürdürülebilir olmak ve değişen pazarlara daha da hassas parçalar sunmaktır.

Sonuç

Çinko döküm, karmaşık şekillere, dar toleranslara ve yüksek yüzey kaplamalarına sahip yüksek hassasiyetli bileşenler oluşturmak için kullanılabilen hızlı ve güvenilir bir prosedürdür. Duvar kalınlığının sabit tutulması, nervürler ve filetolar dahil olmak üzere taslakların dahil edilmesi ve köşe yarıçapının ve maksimum çıkıntıların maksimize edilmesi gibi katı tasarım politikaları, parçaları güçlü, dayanıklı ve hatasız hale getirecektir. İşlevselliği artıran ve işlem sonrası gereksinimleri en aza indiren yüzey kaplamaları ve fırlatma da iyi planlanmıştır.

Profesyonel ve deneyimli bir üretici ile işbirliği bu avantajları artırmaktadır. GC Hassas Kalıp, çok sayıda sektöre yüksek kaliteli, hassas çinko döküm parçaların üretimine odaklanmaktadır. Ekibimiz, spesifikasyonlara göre sıkı bir şekilde tasarlanmış parçaların yüksek kalitesi ve tutarlılığı ile tasarımdan üretime kadar hizmet sunmaktadır. Hassasiyet, güvenilirlik ve müşteri memnuniyeti fikrine dayanan GC Hassas Kalıp, sadece mükemmel çalışmakla kalmayacak, aynı zamanda iş başarınızı verimli ve güvenli bir şekilde sağlayacak bileşenlerini sağlayabilir.

SSS

Çinko döküm nedir?

Çinko döküm, erimiş çinkonun bir kalıba dökülmesiyle özel ve ayrıntılı parçaların üretiminde kullanılır.

Peki tasarım kılavuzlarının önemi nedir?

Büzülme veya eğrilme gibi kusurların önlenmesine yardımcı olurlar ve parçaların güçlü ve doğru olmasını sağlarlar.

Çinko parçalar için mevcut yüzey kaplamaları nelerdir?

En yaygın cilalardan bazıları cilalama, kaplama, boyama, toz kaplama ve tekstüre işlemidir.

Dişli çinko döküm parçalar kullanmak mümkün müdür?

Evet, ancak ince veya küçük dişlerde, dişli ekler mukavemeti artırmak için daha uygundur.

Neden GC Hassas Kalıp'ı seçmelisiniz?

GC Hassas Kalıp, profesyonel düzeyde ve iyi müşteri hizmetlerinde yüksek kaliteli, iyi ve doğru parçalar sunar.

0 Yorum