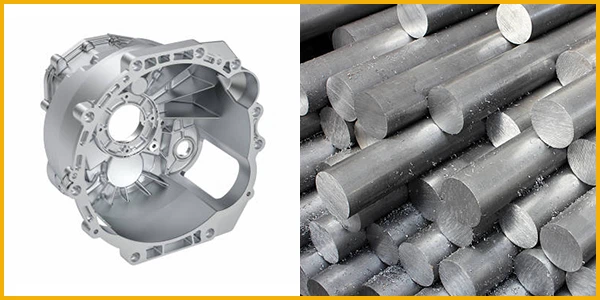

Alüminyum döküm, endüstrilerde, atölyelerde ve hatta hobide usta olanlar tarafından evde bulunan bir faaliyettir. Alüminyum korozyona uğramaz, kalıplanması kolaydır ve hafiftir. Bu da onu araba parçalarından mutfak gereçlerine kadar pek çok ürünün gözdesi haline getirir. İşlem çok amaçlıdır. Küçük, ayrıntılı veya büyük ağır hizmet parçaları yapabilir. Bu yöntem genellikle motor blokları, makine parçaları, pişirme kapları ve dekoratif objeler gibi ürünlerin yapımında kullanılır. Döküm tekniklerinin çeşitli seçenekleri vardır; bunlar arasında kum, kalıp ve hassas döküm bulunur. Projeye bağlı olarak her ikisinin de avantajları vardır.

Alüminyum döküm hobiciler arasında da yaygındır. Küçük atölyelerde ve hatta ev dökümhanelerinde minimum alet, teknik bilgi ve güvenlik donanımıyla yapılabilir. Ancak erimiş metal üzerinde çalışırken tetikte olmanız gerekir. Güvenli olmak ve iyi sonuçlar elde etmek için koruyucu donanım, çalışma ortamının hazırlanması ve güvenli kullanım gereklidir. Bu beceriyi kazanmak, yaratıcı faaliyetlere ve pratik kullanıma açık bir kapı bırakır.

Bu kılavuzda, aşağıdaki mekanizmaları tartışacağız alümi̇nyum dökümkullanılabilecek tekniklerin yanı sıra alınabilecek güvenlik önlemleri.

Dökme Alüminyum Nedir?

Dökme alüminyum, eriyiğin bir kalıba dökülmesi ve sertleşmesine izin verilmesiyle elde edilen formdaki alüminyumdur. Şeklin içi boştur ve istenen nesnenin şekli kalıp içinde bulunur. Erimiş alüminyum katılaştıktan sonra şeklini alır. Bu prosedür döküm olarak adlandırılır.

Güçlü, hafif ve aşındırıcı olmadığı için dökme alüminyum kullanımı çok yaygındır. Hem karmaşık hem de basit şekiller oluşturmak mümkündür. İyi bilinen ürünler araba parçaları, pişirme kapları, makine bileşenleri ve süs eşyalarıdır. Dökme alüminyum, geri dönüştürülebildiği için çevre dostu olan bir başka malzemedir.

Dökme alüminyumun önemli özellikleri

- Hafif -Konteynerin kullanımı ve taşınması kolaydır.

- İyi güç/ağırlık oranı -Az ağırlıkla mükemmel güç.

- Paslanmayan -Nem sonucu bile paslanma yapmaz.

- Üstün ısı iletkenliği -Isıyı yüksek verimlilikle taşır ve bu nedenle pişirme kapları ve motor bileşenleri için uygundur.

- İyi boyutsal tolerans -Doğru ve karmaşık şekiller yapabilir.

- Toksik olmayan -Gıda ile ilgili uygulamalarda kullanıldığında, uygun şekilde tamamlandığında güvenlidir.

- Geri dönüştürülebilir -Eritme yoluyla yeni bir nesneye dönüştürülebilir ve bu nedenle israf edilmez.

- Esnek kullanım -Otomobillerde, havacılıkta, evlerde ve endüstride kullanabilirsiniz.

- İyi bitiriş -cdaha güzel görünmesi için cilalanabilir, boyanabilir veya kaplanabilir.

- Dayanıklı- uzun bir hizmet ömrüne sahiptir; minimum servis gereklidir.

Alüminyum Neden İyi Bir Döküm Metalidir?

Döküm alüminyumda çok popülerdir. Hem güçlü hem de hafiftir ve yüksek korozyon direncine sahiptir. Bu, onu bir dizi endüstride uygulanabilir kılar. Önemli bir özelliği de hafif olmasıdır. Alüminyum bileşenler hafiftir ve makinelerin ve otomobillerin toplam ağırlığının daha hafif olmasını kolaylaştırabilir. Bu da otomobillerde ve uçaklarda yakıt tüketiminin artmasına yardımcı olur.

Ayrıca korozyona karşı son derece dayanıklıdır. Alüminyum doğal olarak ince bir oksit kaplama ile kaplıdır, dolayısıyla paslanmayı önler. Bu da döküm parçaların dış mekan veya deniz koşullarından bahsetmeksizin daha uzun süre hayatta kalacağı anlamına gelir. Alüminyum kolayca erir ve kolayca dökülebilir. Diğer birçok metale kıyasla düşük erime noktası, üretim sırasında enerji tasarrufu sağlar.

Diğer bir avantaj ise çok yönlülüktür. İnce detaylara sahip basit veya son derece karmaşık tasarımlar alüminyumla dökülebilir. Ayrıca büyük ölçüde geri dönüştürülebilir. Alüminyum hurdası, kaliteyi etkilemeden yeniden eritilebilir ve yeniden kullanılabilir. Bu da günümüzde endüstriyel üretimde sürdürülebilir bir seçenek olmasına neden olmaktadır. Son olarak, alüminyum iyi bir termal ve elektrik iletkenidir ve bu nedenle motor parçalarında, ısı alıcılarında ve pişirme kaplarında kullanılan uygun bir malzemedir.

Alüminyum Döküm Çeşitlerinin Yöntemi

Alüminyum döküm yapmanın çeşitli yolları vardır. Her tekniğin, gereken boyut, şekil ve parça sayısına bağlı olarak kendine özgü avantajları vardır.

1. Kum Döküm

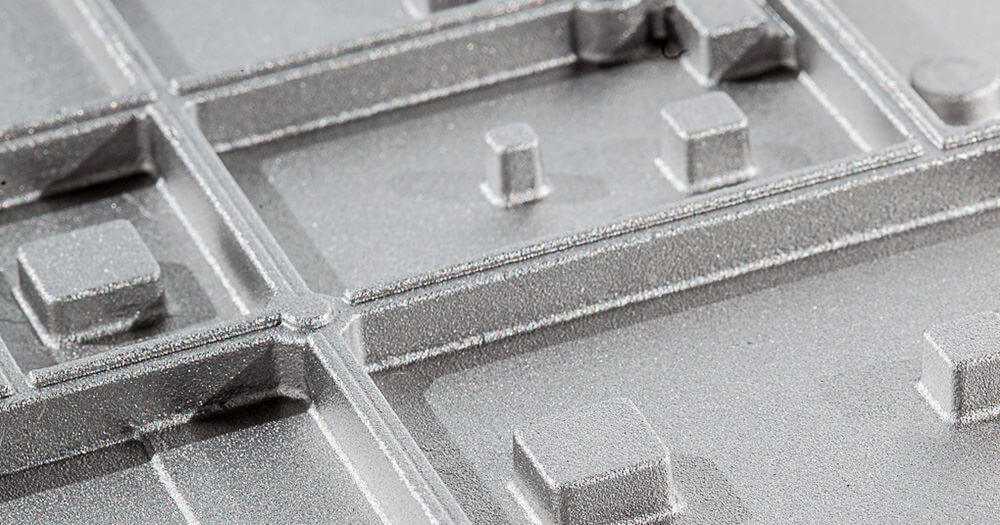

Döküm, alüminyum dökümün en eski tekniklerinden biri olan kum döküm yoluyla yapılır. Bir model etrafında bir kalıp halinde üretilen özel döküm kumunu kullanır. Boşluk erimiş alüminyum ile doldurulur ve soğumaya bırakılır. Parça katı hale geldiğinde kum kalıp kırılır. Bu teknik ucuzdur ve büyük ya da küçük parçalar için uygundur.

2. Basınçlı Döküm

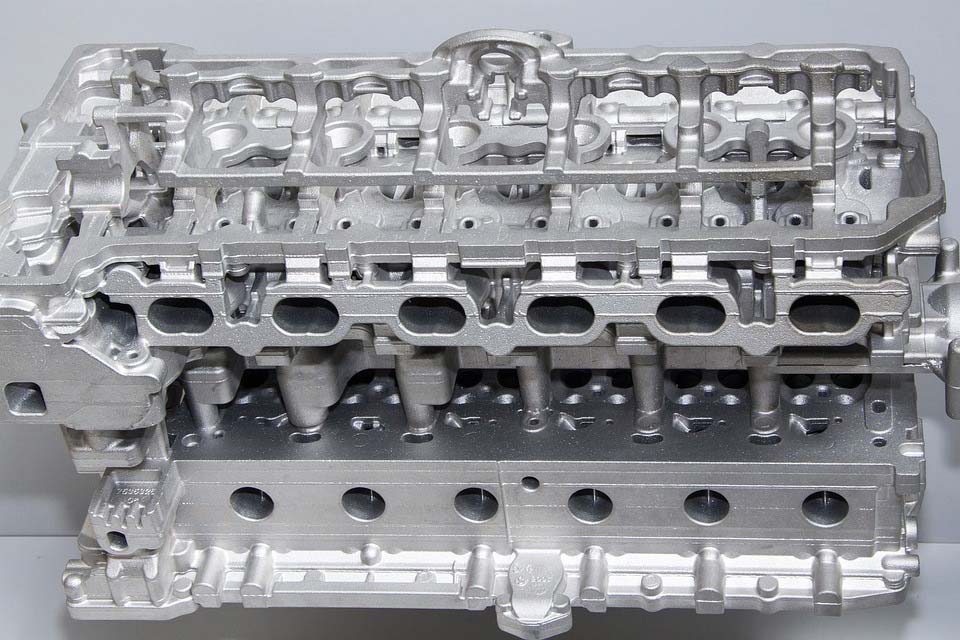

Basınçlı döküm, erimiş alüminyumun çelik bloklara yüksek basınçlı enjeksiyonunun bir kombinasyonudur. Bu tür kalıplar yeniden kullanılabilir ve parçaları tamamlamak için pürüzsüz yüzeyler ve hassas boyutlar verirler. Hızlıdır ve fazla üretimde kullanılabilir. Bu teknik otomobil, cihaz ve elektronik üretimlerinde geniş bir uygulama alanına sahiptir.

3. Yatırım Döküm

Hassas döküm sırasında, başlangıçta bir mum kalıbı kullanmak için hazırlanır. Bir kalıp yapmak için üzerine seramik uygulanır. Daha sonra balmumu eritilir ve ardından erimiş alüminyum dökülür. Bu süreç, son derece detaylı ve karmaşık formların oluşturulmasına izin verir. Havacılık ve uzay bileşenlerinde, tıbbi ekipmanlarda ve küçük endüstriyel bileşenlerde uygulanır.

4. Kalıcı Kalıp Döküm

Kalıcı kalıp dökümü, metalden yapılmış sağlam kalıplar gerektirir ve birden çok kez kullanılabilir. Bu tür kalıplar, parçaların kum döküme kıyasla daha iyi bir yüzey kalitesine ve daha yüksek mukavemete sahip olmasını sağlar. Bu üretim yöntemi, tutarlılığın gerekli olduğu orta ila yüksek üretim değeri durumlarında uygundur.

5. Güvenlik Önlemleri

Alüminyum döküm sırasında yüksek sıcaklıklar elde edilir. Yanlış kullanıldığında, erimiş alüminyum yanabilir, hatta patlayarak ciddi yanıklara ve yangınlara neden olabilir. Kazaların önlenebilmesi için uyulması gereken güvenlik düzenlemeleri vardır.

6. Koruyucu Ekipman Giyin

Her zaman ısıya dayanıklı eldivenler, tam yüz siperi ve diğer güvenlik gözlüklerini takmalısınız. Deriden ağır bir koruyucu önlük sizi sıçramalardan uzak tutacaktır. Cilt üzerinde eriyen sentetik liflerden kaçının.

7. Güvenli Alanda Çalışın

Tehlikeli dumanları solumamak için havalandırılmış bir alanda çalışın. Çalışma alanınızı yanıcı maddelerle doldurmadığınızdan emin olun. Yangın ihtimaline karşı yakınlarda bir yangın söndürücü bulunmalıdır.

8. Sıcak Metal ile Döküm

Yavaşça ve yumuşak bir şekilde pota ile birlikte kaydırdım. Asla aşırı doldurmayın. Erimiş alüminyumu sıçramaması için ılımlı bir şekilde ekleyin.

9. Suyu uzak tutun

Su, erimiş alüminyum ile şiddetli bir şekilde reaksiyona girecek ve feci patlamalara neden olabilecektir. Aletleri, kalıpları ve çalışacağınız alanı kurutmadan çalıştırmaktan kaçının.

10. Fırını Doğru Kullanın

Bir fırını kullanmadan önce kontrol edin ve herhangi bir hasar olmadığından emin olun. Ekipmanın bozulmasını önlemek için üreticinin talimatlarına uygun olarak soğutun ve ısıtın.

Alüminyum Döküm İşlemi

Alüminyumu çeşitli şekillerde dökmek mümkündür. Bu durumda, örnek kum döküm olacaktır. Ucuz, kolay ve acemi dostudur

Adım 1: Kalıp hazırlığı

Özel döküm kumundan makine kalıbı. İstediğiniz kısma baskı uygulayarak kumu sıkıca bastırın. Kalıbı temiz bir boşluk bırakacak şekilde çıkarın.

Adım 2: Alüminyumu Eritin

Alüminyum hurda veya külçelerini bir potaya koyun. Eriyene ve neredeyse 660 C dereceye (1220 F) ulaşana kadar bir fırına yerleştirin.

Adım 3: Safsızlıkları ortadan kaldırın

Kir ve oksitleri yakalamak için eritilmiş alüminyuma flaks ekleyin. Yüzeyden sıyrılan yabancı maddeleri dökün.

Adım 4: Metali Dökün

Kroze daha sonra maşa yardımıyla kaldırılmalıdır. Çok dikkatli bir şekilde kalıp boşluğunu erimiş alüminyum ile doldurun. Hava ceplerine ve sıçramalara neden olmamak için akışı sürekli hale getirin.

Adım 5: Soğutun

Alüminyum takımın soğumasını ve katılaşmasını bekleyin. Dökümün boyutu ve kalınlık seviyesi soğuma süresini etkiler.

Adım 6: Dökümü Çıkarın

Alüminyum parçayı bulmak için kum kalıbını kırın. Aletler yardımıyla fazla kumdan ve kaba zımpara kağıdından kurtulun.

Adım 7: Tamamlandı

Fazla metali çıkarın, cilalayın ve/veya pürüzsüz bir yüzey elde etmek için işleyin. Döküm daha sonra kullanıma hazırdır.

Alüminyum Dökümde Yaygın Alaşımlar

Bu alaşımların çeşitli uygulamaları karşılamak için sahip olduğu farklı özellikler nedeniyle dökümde yaygın olarak kullanılan farklı alüminyum alaşım çeşitleri vardır. En popüler olanları şunlardır:

- A356 Alaşım - Isıl işlem sonrası en iyi mukavemete, korozyona karşı yüksek dirence ve kaynaklanabilirliğe sahiptir. Otomotiv, havacılık ve uzay endüstrilerinde en genel amaçlı malzemedir.

- .319 Alaşım - İyi aşınma direnci ve işlenebilirlik sağladığından motor parçaları ve mekanik bölüm için çok uygundur.

- 535 Alaşım - Özellikle deniz koşullarında bulunan elementlere maruz kaldığında korozyona karşı mükemmel dirençli bir alaşım olarak bilinir ve tekne bileşenlerinde ve aşındırıcı ortamların bulunduğu alanlarda idealdir.

- Al-Si (Alüminyum Silikon) Alaşımları - İyi akışkanlık ve düşük büzülme hassasiyeti sağlayabilir ve makul aşınma direnci sunar ve çoğunlukla otomotiv blokları olarak kullanılır.

- Al-Cu (Alüminyum-Bakır) alaşımları - Alaşımlar çok yüksek mukavemet ve çok yüksek sertliğe sahiptir, ancak havacılık ve askeri bileşenlerde yaygın olarak kullanılan korozyon direnci biraz daha düşüktür.

Tüm alaşımlar, uygulamanın gerektirdiği işlenebilirlik ve döküm kolaylığı gereksinimlerinin yanı sıra mukavemet ve korozyon direnci gereksinimlerine göre seçilir.

İşte temel özelliklerin ve uygulamaların bir tablosu

İşte tablo 1: temel özellikler ve uygulamalar

| Alaşım Adı | Başlıca Alaşım Elementleri | Anahtar Özellikler | Tipik Uygulamalar |

| A356 | Silikon (6,5-7,5%), Magnezyum (0,25-0,45%) | Mükemmel korozyon direnci, iyi kaynaklanabilirlik ve ısıl işlem sonrası yüksek mukavemet | Otomotiv tekerlekleri, havacılık ve uzay bileşenleri, denizcilik ekipmanları |

| 319 | Silikon (5.5-6.5%), Bakır (3.0-4.0%), Demir (maksimum 1.0%) | İyi korozyon direnci, mükemmel işlenebilirlik, orta mukavemet | Motor blokları, silindir kapakları ve pompa gövdeleri |

| 535 | Magnezyum (6,5-7,5%), Manganez (0,3-0,6%) | Olağanüstü korozyon direnci, iyi anotlama tepkisi ve düşük mukavemet | Denizcilik donanımı, kimyasal taşıma ekipmanları |

| A380 | Silikon (7,5-9,5%), Bakır (3,0-4,0%), Demir (maksimum 1,3%) | Mükemmel basınç sızdırmazlığı, iyi aşınma direnci ve yüksek mukavemet | Otomotiv dişli kutusu muhafazaları, elektronik muhafazalar ve el aletleri |

| 7075 | Çinko (5,6-6,1%), Magnezyum (2,1-2,5%), Bakır (1,2-1,6%) | Çok yüksek mukavemet, zayıf korozyon direnci ve dökümü zor | Havacılık ve uzay yapıları, yüksek performanslı spor ekipmanları |

| AlSi10Mg | Silikon (9,0-11,0%), Magnezyum (0,25-0,45%) | Yüksek mukavemet/ağırlık oranı, iyi yorulma direnci, ısıl işlem uygulanabilir | Havacılık ve uzay parçaları, otomotiv şasisi, 3D baskılı bileşenler |

İşte yaygın alüminyum döküm alaşımlarının teknik tablo mekanik özellikleri

Tablo 2, yaygın alüminyum döküm alaşımlarının mekanik özelliklerini göstermektedir

| Alaşım Adı | Çekme Dayanımı (MPa) | Akma Dayanımı (MPa) | Uzama (%) | Sertlik (Brinell) | Tipik Uygulamalar |

| A356 | 230-280 | 130-160 | 3-8 | 75-80 | Otomotiv tekerlekleri, havacılık parçaları, denizcilik bileşenleri |

| 319 | 170-230 | 80-120 | 1-3 | 70-80 | Motor blokları, silindir kapakları, şanzıman kutuları |

| 535 | 170-240 | 70-100 | 10-18 | 65-75 | Denizcilik donanımı, pompa gövdeleri ve gıda endüstrisi ekipmanları |

| 443 | 150-200 | 70-90 | 2-4 | 60-70 | Süs dökümleri, aydınlatma armatürleri, dekoratif bileşenler |

| 713 | 240-300 | 150-190 | 1-2 | 80-85 | Havacılık ve uzay braketleri, yüksek mukavemetli yapısal parçalar |

Alüminyum Dökümün Faydaları

Alüminyum döküm, çok sayıda avantaja sahip olduğu için çoğu endüstride üretimin işlenmesinde oldukça tercih edilen bir yöntemdir. Çok yönlü, ekonomik ve işlevsel olarak iki katına çıkar.

Karmaşık Şekiller

Alüminyum döküm hem basit hem de son derece karmaşık dökümler yapabilir. Aksi takdirde talaşlı imalat yoluyla gerçekleştirilmesi zor olan ince nitelikteki detayların üretilmesini sağlar.

Güçlü ama hafif

Alüminyum güçlü ve hafiftir. Döküm bileşenler, dayanıklılığı düşürmeden makinelerin ve otomobillerin toplam ağırlığını azaltır.

Korozyon Direnci

Alüminyum döküm doğal olarak paslanmaya ve korozyona karşı dayanıklıdır. Bu nedenle dış mekan, denizcilik ve endüstriyel kullanımlar söz konusu olduğunda mükemmeldir.

Düşük Maliyetli Seri Üretim

Alüminyum döküm, her bir parça için küçük bir harcama ve çok sayıda kalıp durumunda çok sayıda parça ile ortaya çıkabilir.

Geri Dönüştürülebilir Malzeme

Alüminyum ayrıca birkaç kez eritilebilir ve kalitesi bozulmadan yeniden kullanılabilir. Bu da süreci çevre dostu hale getirmektedir.

İyi Termal ve Elektriksel İletkenlik

Alüminyum dökümler yüksek ısı transferi sağlayarak pişirme kaplarında, motor parçalarında ve ısı alıcılarında kullanışlı hale gelir.

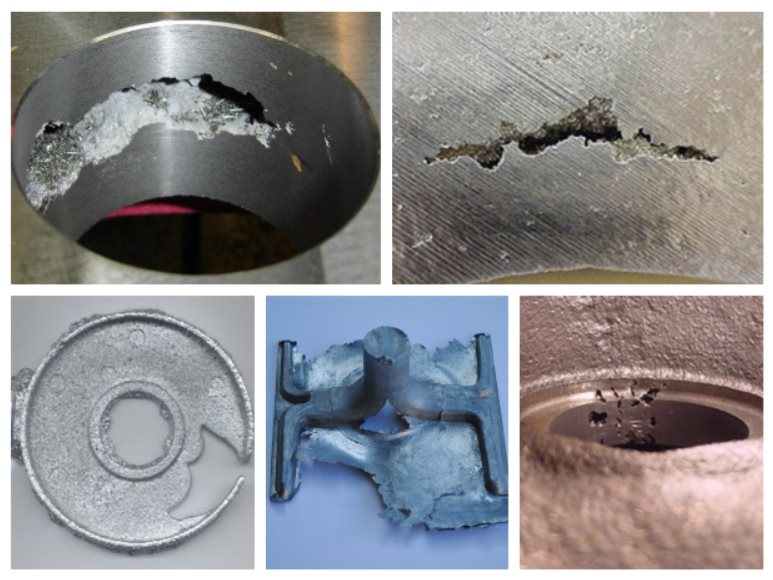

Tipik Sorunlar ve Bunların Önlenmesi

Alüminyum döküm, deneyimli metal işçileri için bile sorun teşkil edebilir. Bu sorunlara ve çözümlerine aşina olmak, kaliteyi artırmanın yanı sıra zaman kazandıracaktır.

Gözeneklilik

Gözeneklilik, döküm içindeki küçük deliklerdir. Erimiş metalin içinde bulunan gaz sıkıştığında meydana gelir. Bunu önlemek için dökümden önce alüminyumun gazı uygun şekilde alınmalı, temiz ve kuru kalıplar kullanılmalıdır.

Eksik Doldurma

Bazen erimiş alüminyumun kalıp boşluğunun tamamını kaplamadığı görülür. Bu, düşük dökme sıcaklığının veya kalıbın kötü tasarımının bir sonucu olabilir. Metali yeterince sıcak tuttuğunuzdan ve kalıbın serbest akışa izin verdiğinden emin olun.

Kaba Kaplama

Pürüzlü veya grenli yüzeyler genellikle kaba kum veya yanlış hazırlanmış kalıpların kullanılmasından kaynaklanır. Daha pürüzsüz bir görünüm elde etmek için kumu daha ince hale getirin veya daha iyi/güçlü bir kalıp kullanın.

Çatlaklar veya Eğilme

Bu çatlaklar, döküm çok hızlı veya eşit olmayan bir şekilde soğuduğunda ortaya çıkabilir. Metali zorlamamak için parçayı yavaşça ve eşit şekilde soğutun.

Metal Kapanımları

Bazen döküm kir veya cüruf tutar. Kirler erimiş metalden sıyrılmalı ve çalışma alanı temiz olmalıdır.

Alüminyum Döküm Kullanım Alanları

Neredeyse tüm büyük endüstriler alüminyum dökümden yararlanır. Güçlüdür, hafiftir ve kolay kolay aşınmaz; bu nedenle pek çok üründe tercih edilir.

Otomotiv Endüstrisi

Alüminyum otomobil parçalarının çoğunu yapmak için kullanılan malzemedir. Bunlara örnek olarak motor blokları, silindir kapakları, tekerlekler ve vites kutusu muhafazaları verilebilir. Bu bileşenler ağır ancak hafiftir ve otomobilin performansını ve hatta yakıt tüketimini artırır.

Havacılık ve Uzay Endüstrisi

Uçaklar hafif ve güçlü malzemelere ihtiyaç duymaktadır. Uçaklarda ve uzay araçlarında yapısal elemanlar, braketler ve muhafazalar dökme alüminyumdan yapılır.

Ev Ürünleri

Dekoratif eşyalar, pişirme kapları ve mobilya yapımında kullanılan parçalar çoğunlukla alüminyumdan dökülür. Mükemmel bir ısı iletkenidir, bu nedenle tencere ve tavaların yanı sıra fırın tepsileri için de idealdir.

Elektronik ve Elektrik

Isı alıcılarının yanı sıra elektrikli ekipman muhafazaları ve gövdeleri de alüminyumdan dökülür. Bileşenleri korumanın yanı sıra ısıyı da kontrol eder.

Endüstriyel Kullanım ve İnşaat

İnşaat sektöründe alüminyum döküm, bahçe kapıları, dirsekler, kapı çerçeveleri ve panellerin dökümünde bir uygulama alanı bulur. Fabrikalarda makine parçaları, pompalar ve endüstriyel ekipmanlarda mevcuttur.

Yeni Başlayanlar İçin İpuçları

Alüminyum döküm, zaman ve dikkat gerektirmesine rağmen heyecan verici olabilir. Basit ipuçları yeni başlayanların daha iyi sonuçlar almasını sağlayacaktır.

Küçük Başlayın

Küçük, basit projelerle başlayın. Bu, çok fazla malzeme israf etmeden ve büyük hatalara neden olmadan atma pratiği yapmanızı sağlar.

Önce Kalıp Yapımı Çalışması

İyi bir döküm tamamen kalıptadır. Erimiş metale dokunmadan önce kalıp yapmayı ve çalışma yüzeyini bozmadan kalıp çıkarmayı öğrenin.

Kuru ve Temiz Aletler

Kalıpları ve aletleri tam olarak kurumamışken asla yerleştirmeyin. Erimiş alüminyum ile herhangi bir temasta hasar verici patlamalar meydana gelebilir, çünkü herhangi bir nem buna neden olabilir.

Kalıbı Isıtın

Sıcak kalıpları hafifçe eritin ve dökün. Bu, termal şoku en aza indirir ve yüzeylerde daha iyi kalite sağlar.

İşyerinizin Temiz Olmasını Sağlayın

İşe başlamadan önce aletlerinizi, güvenlik ekipmanlarınızı ve malzemelerinizi hazırlayın. Bu, kazaları önler ve iş verimliliğinde size yardımcı olur.

Acele etmeyin

Döküm dünyasının hız ile hiçbir ilgisi yoktur. Dökme, soğutma ve bitirme işlemlerinde yavaş ilerleyin.

Alüminyum Dökümün Çevreye Sağladığı Avantajlar

Alüminyum döküm hem kullanımı hem de çevre için faydalıdır. Sürdürülebilir üretimi çeşitli şekillerde teşvik eder.

Geri Dönüştürülebilirlik

Alüminyum sürekli olarak geri dönüştürülebilen tek malzemedir ve malzemede herhangi bir zayıflama veya orijinal kalitede daha fazla hasar söz konusu değildir. Geri dönüştürülmüş alüminyum, yeni dökümler oluşturmak için sıklıkla fırına atılır. Bu da yeni madencilik gereksinimlerini azaltır.

Geri Dönüşümde Daha Az Enerji Tüketimi

Gerekli enerji miktarı, ilkel cevherden alüminyum elde etmek için gereken enerji miktarına kıyasla yüzde 90-95 oranında azalır. Maliyet tasarrufu sağlar, daha az maliyetlidir ve sera gazı emisyonlarını azaltır.

Daha Az Atık

Atık, döküm yöntemleriyle azaltılabilir. Fazla metal miktarı toplanabilir ve ek dökümlerde kullanılabilir.

Malların Ömrü

Dökme alüminyumdan üretilen ürünler uzun ömürlüdür. Bu onları çok dayanıklı kılar ve böylece aynı ihtiyaçları karşılamak için daha az değiştirme gerekir, bu da kaynak tüketiminden tasarruf sağlar.

Korozyon Direnci

Alüminyum paslanmaya karşı dirençli olduğundan, ondan yapılan nesneler daha az bakıma ihtiyaç duyar, kimyasal işleme daha az maruz kalır ve dolayısıyla çevre kirliliğine neden olma olasılığı daha düşüktür.

GC Hassas Kalıp Güvenilir Ortağınız

GC Hassas Kalıp olarak, çok çeşitli sektörlerin ihtiyaçlarını karşılama doğrultusunda kaliteli alüminyum döküm teknikleri sağlama konusunda da uzmanız. Yüksek teknoloji ürünü ekipmanlar, detaylara gösterilen özen ve ustalıklı işçilik, her bir kalıbı veya dökümü dayanıklılık ve performans açısından en üst düzeyde bütünlük ve kaliteyle sağlamamıza olanak tanır. Yetkinlik alanımız geniş olup otomotiv ve havacılık, tüketici ürünleri ve endüstriyel ekipmanı kapsamaktadır. Gündemimizin en üst sıralarında, zamanında teslimat, makul fiyatlar sunma ve kişiselleştirilmiş hizmet sağlama ile sınırlı olmamak üzere, hizmet kalitesi yoluyla müşteri memnuniyeti yer almaktadır. Bir üretim ortağı olarak, fikirlerinizi işlevsel, uygun maliyetli bir ürün olarak gerçeğe dönüştürmenize yardımcı olabilecek güçlü kolunuz olabiliriz.

Sonuç

Alüminyum döküm, oldukça kullanışlı ve becerikli bir üretim sürecidir. Hafif alüminyum ile kullanım için gerekli uzunluk ve dayanıklılığı harmanlar. Süreç, küçük süs objelerinin yanı sıra büyük endüstriyel parçalar için de geçerlidir.

Alüminyum dökümün nasıl yapılacağını öğrenmek zaman ve özen, detaylara dikkat ve güvenlik için büyük bir göz gerektirir. Kaliteli sonuçlar döküm yönteminin doğru seçilmesi, doğru kalıpların hazırlanması ve dökme işleminin düzenlenmesi ile elde edilir. İskelet prensipleri, kum döküm veya basınçlı döküm ve diğer işlem biçimlerinde bile geçerlidir.

Alüminyum dökümün sürdürülebilirliği, dökümün en güçlü yanlarından biridir. Alüminyum geri dönüşümle değiştirilemez; aslında, özellikleri değiştirilmeden süresiz olarak geri dönüştürülebilir, bu da onu çevre dostu modern bir üretim malzemesi yapar. Korozyona dayanıklıdır ve uzun ömürlüdür, bu da israftan ve bakım harcamalarından tasarruf sağlar.

Yeni başlayanlar, yavaş yavaş daha iyi hale gelmek için küçük miktarlarla ve güvenlik önlemleriyle başlamalıdır. Uzun vadede, bu yetenek sadece yaratıcı çalışmalara değil, aynı zamanda kariyere de vurgu yapabilir. Alüminyum döküm, uygun bir yaklaşımla başarılı ve uygulanabilir bir süreç olabilir.

Sıkça Sorulan Sorular

1. GC Hassas Kalıp hangi sektörlerde çalışıyor?

Otomotiv, havacılık, tüketim malları, elektronik ve endüstriyel ekipman endüstrilerinde kalıplama ve dökümde hassasiyet sunuyoruz.

2. Özel kalıplar üretiyor musunuz?

Özel kalıp tasarımı ve üretiminde uzmanlaşmış bir ekibimiz var ve her ürün müşterinin ne istediğine ve standartlarını neyin karşıladığına dayanıyor.

3. Hangi malzemeleri kullanıyorsunuz?

Dayanıklı ve etkili kalıplar üretmek için kullandığımız malzemelerden bazıları alüminyum, çelik ve çeşitli işlevlere uygun verimli kalıplar sağlamak için özel alaşımlardır.

0 Yorum