HPDC Nedir? Uygulamaları ve Avantajları

HPDC veya yüksek basınçlı dökümdüşük erime noktalı metallerin üretimi için kullanılan bir süreçtir. Bu teknik, büyük hacimlerde karmaşık metal parçalar üretir. Son derece hassas metal parçalar üretir. HPDC'nin küresel pazar değeri 2024 yılında yaklaşık $14650 milyon ABD doları olacaktır. Bir araştırma çalışmasına göre, 2030 yılına kadar 20770 milyon ABD dolarına yükselecek. Bu nedenle, bu blog yazısında HPDC'nin tüm sürecine ve avantajlarına ışık tutacağız.

HPDC Dökümün Tarihçesi

Kökeni HPDC döküm 1800'lerin ortalarına kadar uzanır. İlk olarak baskı endüstrisinde kullanılmıştır. Led ve kalay bir kalıba dökülmüştür. Böylece HPDC döküm ilk olarak baskı makinelerinin anahtarlarını üretti. Ancak süreç o zamanlar yavaştı. Üstelik metallerin seri üretimi için uygun değildi. Gelişmeler zaman içinde süreci oldukça verimli hale getirdi. Sürekli iyileştirmeler sayesinde bugün güvenilir bir süreçtir.

HPDC dökümünü nasıl tanımlarsınız?

HPDC döküm, yüksek kaliteli metal parçalar yapmak için etkili bir yöntemdir. Bu teknikte, yüksek basınç altındaki erimiş metal bir kalıba veya bir kalıp boşluğuna enjekte edilir. Sıcak metal soğur ve kalıp boşluğunda hızla katılaşır. Bundan sonra kalıbın şeklini alır. Daha sonra istediğimiz metali kalıptan ayırabiliriz. Erimiş metaller çoğunlukla magnezyum ve alüminyum alaşımlarıdır. Kalıp genellikle çelik veya dökme demirden yapılır. HPDC döküm en çok otomotiv ve elektronik ürünlerin imalatında yaygındır. Ancak aynı zamanda son derece hassas, günlük kullanım ürünleri de üretir.

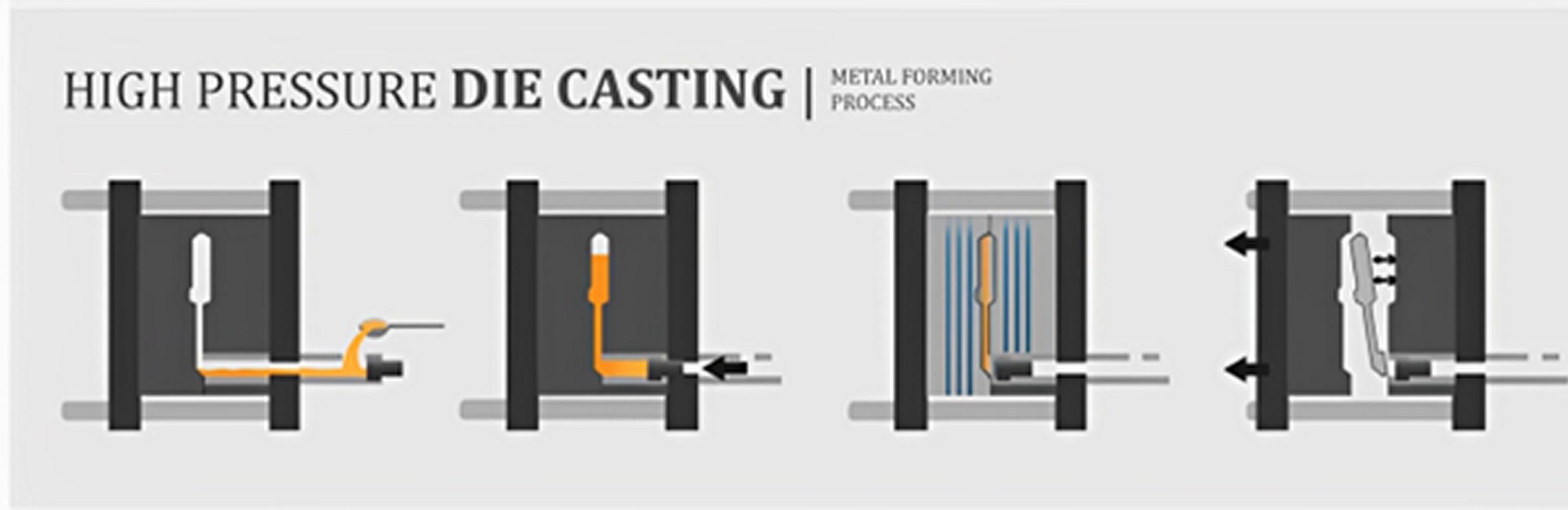

Adım Adım HPDC Döküm Süreci

Artık HPDC dökümünü ve küresel pazar büyüklüğünü biliyorsunuz. Sürecin tamamını merak ediyor olabilirsiniz. Öyleyse, tüm sürecini tartışalım. HPDC döküm yöntemi, ürün gereksinimlerine göre farklılık gösterebilir. İşte genel HPDC döküm sürecinin adımları.

1. Kalıp Hazırlama

İlk olarak kalıbı hazırlayın. Kalıp, istediğiniz ürünün şekline göre tasarlanır. Kalıp çoğunlukla çelikten oluşur. Böylece yüksek sıcaklıklara ve basınca dayanabilir.

- Kalıp ortamı:

Şimdi, kalıp döküm makinesine kalıbı monte edin. Kalıp döküm makinesinin iki yarısı vardır. Biri ikincil kalıp yarısıdır. Diğeri ise hareketli kalıp yarısıdır. Kalıp döküm makinesi kalıbın iki yarısını kapatır.

- Küfün Bakımı:

Kalıbın bakımı da önemlidir. Kirlilikleri gidermek için kalıbı temizleyin. Erimiş metalin akışına yardımcı olmak için döküm kalıbını önceden ısıtın. Ayrıca, sıcaklığı düzenlemek için kalıbın iç tarafını yağlayın. Bu, istenen ürünün çıkarılmasını kolaylaştırır.

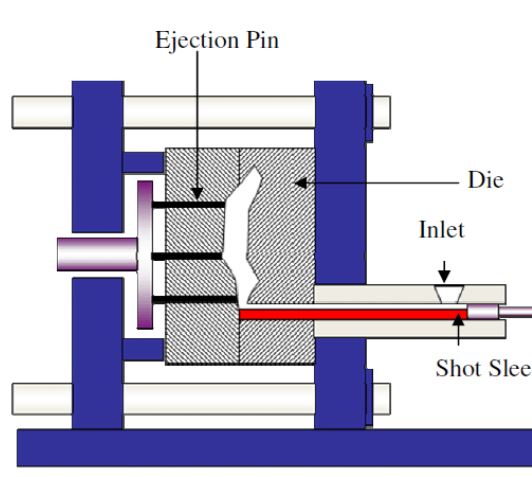

2. Erimiş metalin enjekte edilmesi

Erimiş metali atış haznesine ekleyin. Bundan sonra kalıbın içine enjekte edin. Enjeksiyon işlemi hızlı bir şekilde gerçekleşir. Bu işlem 1500 ila 25000 PSI gibi çok yüksek bir basınç gerektirir. Metali kalıba enjekte etmenin iki farklı yolu vardır. Bunlar sıcak kamara enjeksiyonu ve soğuk kamara enjeksiyonudur.

- Sıcak Oda Enjeksiyonu:

Sıcak kamara enjeksiyonu, düşük erime noktalı metaller için en iyisidir, bu nedenle çinko, magnezyum ve kurşun alaşımları için uygundur. Bu yöntemde metali kaz boynu şeklindeki bir tüpe doldururuz. Tüp daha sonra metali nozülü aracılığıyla kalıp boşluğuna fırlatır.

- Soğuk Oda Enjeksiyonu:

Soğuk kamara enjeksiyonu yüksek erime noktasına sahip metaller için idealdir. Alüminyum, bakır ve pirinç gibi katı metaller bu mekanizmayı kullanır. Bu yöntemde metali soğuk hazne kovanına döküyoruz. Bunu manuel ya da otomatik olarak yapabiliriz. Şimdi, hidrolik bir piston metali kısa manşondan kalıp içine doğru iter.

3. Soğutma ve Katılaşma

- Soğutma:

Erimiş metal hızla soğur. Böylece kalıp boşluğunun şeklini alır. Kalıp malzemesinin yüksek ısı iletkenliği nedeniyle hızlı soğuma gerçekleşir.

- Katılaşma: Metal soğuduktan sonra katılaşır. Metal sertleştikten sonra büzüşebilir. Ancak yüksek basınç boyutunu korur. Ayrıca metalin iç boşluklardan arınmış olmasını da sağlar.

4. Metalin Çıkarılması

Soğuma ve katılaşmadan sonra kalıp yarıları açılır. Fırlatma pimleri metali kalıptan dışarı iter. Artık istenen metal hazırdır.

5. Kırpma

Dökümde fazla malzeme olabilir. Bu nedenle, metali kesmek için testereler ve kesme aletleri kullanırız. Kırpma işlemi en iyi yüzey kalitesini elde etmeye yardımcı olur.

| Malzeme Grubu | Alaşım Tanımlaması | Anahtar Özellikler | Yaygın Uygulamalar |

| Alüminyum Alaşımları | A380 | İyi akışkanlık, korozyon direnci ve orta düzeyde mukavemet | Otomotiv motor blokları, şanzıman muhafazaları ve elektronik muhafazalar |

| A360 | Daha iyi korozyon direnci geliştirilmiş süneklik | Havacılık ve uzay bileşenleri, elektrik muhafazaları | |

| A413 | Mükemmel akışkanlık ve iyi basınç sızdırmazlığı | Karmaşık ince duvarlı parçalar, pompalar ve bağlantı parçaları | |

| A383 | İyi mekanik özellikler ve yüksek mukavemet | Otomotiv parçaları, genel endüstriyel bileşenler | |

| A390 | Yüksek aşınma direnci, yüksek mukavemet | Yüksek performanslı otomotiv parçaları, ağır iş makineleri | |

| Magnezyum Alaşımları | AZ91D | İyi mukavemet/ağırlık oranı, mükemmel dökülebilirlik | Otomotiv bileşenleri, tüketici elektroniği muhafazaları |

| AM60B | İyi esneklik ve darbe direnci | Otomotiv güvenlik bileşenleri, yapısal parçalar | |

| AS41B | Yüksek sıcaklık performansı ve iyi sürünme direnci | Otomotiv güç aktarma organları | |

| Çinko Alaşımları | Zamak 3 | Mükemmel dökülebilirlik ve iyi mekanik özellikler | Küçük, karmaşık bileşenler, donanım parçaları |

| Zamak 5 | Daha yüksek mukavemet, biraz daha düşük süneklik | Daha yüksek mukavemet gerektiren bileşenler, kilitler ve dişliler | |

| ZA-8 | İyi taşıma özellikleri, daha yüksek mukavemet | Rulman yatakları, endüstriyel makine bileşenleri | |

| ZA-27 | Çinko alaşımları arasında en yüksek mukavemet ve sertlik | Ağır hizmet tipi endüstriyel bileşenler, yüksek aşınma uygulamaları | |

| Bakır Alaşımları | Pirinç (örn. C85700) | Yüksek korozyon direnci ve iyi işlenebilirlik | Sıhhi tesisat armatürleri, dekoratif donanım |

| Kurşun Alaşımları | Kurşun-Kalay Alaşımları | Yüksek yoğunluk ve iyi korozyon direnci | Radyasyon kalkanı, balast ve ağırlıklar |

Yüksek Basınçlı Dökümün Avantajları:

Şimdi, HPDC dökümün tüm sürecini biliyoruz. Öyleyse avantajları hakkında konuşalım. Avantajlarından bazıları şunlardır:

1. Seri üretim

HPDC gerekli metalden büyük hacimlerde üretebilir. Yüksek basınç, erimiş metallerin hızlı bir şekilde enjekte edilmesini sağlar. Böylece büyük miktarlarda metal üretir. Bu nedenle, HPDC malzemelerin seri üretimi için iyi bilinmektedir.

2. Yüksek Mukavemet

HPDC basınçlı döküm üniform metal yapılar üretir. Böylece mekanik özellikleri geliştirir. Dolayısıyla üretilen metal yüksek kalitededir.

3. İnce Duvarlı Bileşenler

Diğer dökümlerin aksine, HPDC döküm ince duvarlı bileşenleri dökebilir. Yüksek basıncı hafif parçalar oluşturur. Böylece metallerin ağırlığını azaltmaya yardımcı olur. Ayrıca, vida gibi birlikte döküm parçaların yerleştirilmesine olanak tanır.

4. Yüksek Kalite

HPDC istenilen metaller için pürüzsüz yüzeyler sağlar. Erimiş metalin kalıbın tüm kısımlarını doldurmasını sağlar. Böylece pürüzsüz yüzeyler oluşturur. Bu yüzeyler ek kaplamaların uygulanması için en iyisidir. Dolayısıyla, ikincil işleme ihtiyacını ortadan kaldırır.

5. Esneklik

HPDC dökümde kalıp şekilleri esnektir. Böylece karmaşık parçaların yapımına olanak sağlar. Bu karmaşık parçalar karmaşık makinelerde kullanılır.

Yüksek Basınçlı Basınçlı Döküm ile Düşük Basınçlı Basınçlı Döküm Arasındaki Fark

İşte size yüksek basınçlı döküm ile düşük basınçlı döküm arasındaki temel farkları öğrenmenize yardımcı olacak ortak bir tablo:

| Özellik | Yüksek Basınçlı Basınçlı Döküm | Düşük Basınçlı Basınçlı Döküm |

| Süreç Açıklaması | Erimiş metal yüksek hız ve basınçla kalıba enjekte edilir. | Erimiş metal, düşük basınçlı bir diferansiyel tarafından kalıbın içine çekilir. |

| Basınç Aralığı | Tipik olarak, 10-175 MPa (1500-25.000 psi) | Tipik olarak, 0,1-0,7 MPa (15-100 psi) |

| Çevrim Süresi | Daha kısa, genellikle parça başına birkaç saniye | Daha uzun, parça başına birkaç dakika sürebilir. |

| Üretim Hacmi | Yüksek hacimli üretim için uygundur | Düşük ila orta hacimli üretim için uygundur |

| Parça Karmaşıklığı | İnce duvarlı karmaşık şekiller için ideal | Daha kalın duvarlı daha basit şekiller için ideal |

| Malzeme Kullanımı | Yolluk ve yolluklar nedeniyle yüksek malzeme israfı | Daha az atıkla daha verimli |

| Parça Kalitesi | Yüksek boyutsal hassasiyet ve iyi yüzey kalitesi | İyi boyutsal doğruluk ve yüzey kalitesi |

| Mekanik Özellikler | Sıkışan hava ve gözeneklilik nedeniyle daha düşük olabilir. | Daha az kusur nedeniyle genel olarak daha iyi |

| Kalıp Maliyeti | Sağlam kalıp gereksinimleri nedeniyle daha yüksek başlangıç maliyeti | Daha düşük başlangıç maliyeti, daha az sağlam kalıp ihtiyacı |

| Bakım | Kalıplarda daha fazla aşınma ve yıpranma nedeniyle daha yüksek | Kalıplar üzerindeki daha az stres nedeniyle daha düşük |

| Yaygın Alaşımlar | Alüminyum, çinko ve magnezyum | Alüminyum, magnezyum |

| Soğutma Sistemi | Genellikle karmaşık soğutma sistemleri gerektirir. | Daha basit soğutma sistemleri |

| Otomasyon | Son derece otomatik | Daha az otomatikleştirilmiş, daha fazla manuel süreç söz konusu |

HPDC Dökümün Sınırlamaları

- Yüksek başlangıç maliyetleri: Bu nedenle, makineler ve kalıplar için ağır sermaye yatırımları gerekmektedir.

- Karmaşık ekipman büyük bir hassasiyetle çalışması gerekir ve bakımı da vasıflı bir çalışma gerektirir.

- Sınırlı malzeme uyumluluğu: Sülfür aşısı en çok alüminyum ve çinko gibi düşük sıcaklıklarda eriyen metaller için etkilidir.

- Boyut ve ağırlık kısıtlamaları: uygulama esas olarak küçük porsiyonlar halinde uygulanmaktadır.

- Gözeneklilik sorunları bazı iç boşluklar içerme eğilimindedir ve bu nedenle bunlara uygulanacak hassas bir basınç miktarı gerektirir.

- Ek kaplama: Örneğin, kullanıma hazır olması veya gerekli pürüzsüzlük seviyesine sahip olması için ek işlemlere veya rötuşlara ihtiyaç duyabilir.

HPDC döküm uygulamaları:

HPDC döküm geniş kapsamlı uygulamalara sahiptir. Bunlardan bazıları şunlardır:

- Sağlık Endüstrisi:

Sağlık sektöründe daha hafif cerrahi aletler üretmektedir. HPDC döküm tıbbi cihazlar, ultrason makineleri ve implante edilebilir cihazlar üretmiştir. Dolayısıyla, tıp endüstrisinde bile önemli bir role sahiptir.

- Havacılık ve Uzay Endüstrisi: HPDC basınçlı döküm, havacılık ve uzay endüstrisinde karmaşık motor parçaları oluşturur. Ayrıca uçak bileşenlerinin oluşturulmasına da yardımcı olur. Bazen uçağın küçük yapısal parçalarını oluşturur.

- Otomobil Sektörü:

HPDC döküm, otomobil endüstrisi için farklı parçalar üretmektedir. Üretebildiği ana bileşenlerden bazıları şunlardır:

- Motor Blokları

- Silindir Kapakları

- Şanzıman parçaları

- Fren Bileşenleri

- Süspansiyon parçaları

- Tüketim Malları: HPDC döküm günlük eşyalar üretebilir. Bunlar buzdolabı bileşenleri gibi ev aletleri olabilir. Ayrıca tüketici donanımı ve farklı ev bileşenleri de oluşturabilir.

- Spor Endüstrisi:

Spor endüstrisinde geniş uygulamaları vardır. HPDC farklı bisiklet bileşenleri üretebilir. Ayrıca golf sopaları ve tenis raketleri de tasarlayabiliyor. HPDC hemen hemen her sektöre katkıda bulunmuştur.

HPDC dökümünün alternatifleri nelerdir?

Artık piyasada HPDC döküm yerine kullanılabilecek birden fazla yöntem mevcuttur. Bunları burada tartışalım.

1. Kum Döküm

Kum döküm, çeşitli uygulamalara yönelik en eski ve en yaygın kullanılan döküm prosedürleri arasındadır. Bu işlemde kumdan bir kalıp yapılır ve erimiş metal bir pota aracılığıyla kalıba dökülür. Kum dökümün en büyük avantajı, özellikle küçük hacimlerde üretim hacmi için ucuz olması ve büyük parçaların veya karmaşık yapılara sahip olanların üretilmesinde kullanılmasıdır. Özellikle farklı metal türleri için uygundur ve motor blokları, büyük metal ürünler ve hatta motorlar için prototipler üretebilir.

2. Yatırım Döküm

Genellikle kayıp balmumu dökümü olarak da adlandırılan hassas döküm, balmumu modelini kaplamak için seramik bir malzemenin kullanıldığı bir kalıp oluşturmak için gerçek parçanın balmumu kopyasının kullanılmasını içerir. Daha sonra su yıkanır ve balmumu yerine erimiş metal seramik kalıba dökülür.

Yerçekimi Basınçlı Döküm

Kalıcı kalıp dökümü olarak da adlandırılır; erimiş metalin yerçekimi kuvveti altında döküldüğü metalden yapılmış çevresel bir kalıptır. Bu işlem, nihai ürünlerde iyi bir doğruluk üretirken, kum dökümden daha üstün mekanik özelliklere sahip parçaların üretilmesiyle sonuçlanır. Kokil döküm Oldukça fazla sayıda ürünün veya büyük boyutlu ürünlerin üretildiği uygulamalar için en uygun olanıdır ve ekonomi ve standart yapı avantajları nedeniyle otomobil parçaları, motor parçaları ve ağır üretimde daha yaygın olarak kullanılmaktadır.

HPDC için neden GC Precision Mold Co. seçilmeli?

Artık HPDC dökümün neredeyse her parçasını biliyorsunuz. Öyleyse size GC Precision Mold Co. şirketinin neden en iyilerden biri olduğunu anlatalım. yüksek basinçli döküm şi̇rketi̇. İşte nedenleri:

- Çin 20 yıllık pratik deneyime sahip kalıp üreticileri.

- Uygun fiyata mükemmel hizmetler

- Arabalar, bisikletler ve müzik aletleri için özel kalıp döküm parçaları sağlayın.

- Yüksek kaliteli özel ürünler sağlayın.

- 100% Müşteri Memnuniyeti Garantili

- Basınçlı döküm makineleri 120 ton ile 1650 ton arasında değişmektedir

Sonuç:

HPDC dökümün küresel pazar büyüklüğü her geçen gün artıyor. Yüksek basınçlı döküm, metalin yüksek basınç altında eritilmesini içerir. Erimiş metal daha sonra istenen şekle dönüştürülür. Bu teknik karmaşık şekilli metalleri bile kalıplayabilir. Süreç dört adımdan oluşur. Bu adımlar şunlardır: kalıbın hazırlanması, erimiş metalin enjekte edilmesi, soğutulması ve katılaştırılması ve ardından metalin çıkarılması. Bu teknik otomobil, sağlık ve spor endüstrilerinde metalleri şekillendirmektedir.

Sıkça Sorulan Sorular

Q1. HPDC dökümün dezavantajları nelerdir?

HPDC basınçlı dökümün çeşitli dezavantajları vardır. Ekipman maliyetleri çok yüksektir. Küçük üreticiler bunu karşılayamaz. İşlem sırasında sıcaklık, basınç ve koşulları yönetmek zordur. Bu nedenle, dikkatli izleme veya döküm sonrası bakım gerektirir. Dolayısıyla, bu sorunların çözümü maliyetli ve zaman alıcı olabilir.

Q2. HPDC ne anlama geliyor?

HPDC, yüksek basınçlı döküm anlamına gelir. Son derece pürüzsüz metaller üretmek için yüksek basınç kullanır. Yüksek basınç nedeniyle karmaşık şekillerde metaller oluşturulabilir. Böylece, bu metal parçalar daha sonra karmaşık cihazlarda ve sporlarda kullanılır.

Q3. HPDC dökümde yaygın olarak ne tür metaller kullanılır?

HPDC dökümde genellikle tercih edilen metal olarak düşük erime noktalı metaller, yani alüminyum, magnezyum ve çinko alaşımları kullanılır. Bu metaller, kalıplara kolayca enjekte edilebildikleri ve özel uygulamanın mekanik gereksinimlerini karşılayan yüksek kaliteli parçalar üretmek için hızla soğutulabildikleri için kullanım için seçilmiştir.

Q4. HPDC diğer döküm yöntemlerine kıyasla nasıldır?

HPDC daha hızlı üretim oranları, gelişmiş boyut doğruluğu ve ürünler için pürüzsüz yüzeyler sağlayabilmektedir. HPDC, ince duvarlı ve karmaşık parça üretimi avantajlarına sahiptir, kum dökümüne kıyasla daha iyi tutarlılığa sahiptir ve döküm sonrası herhangi bir işleme gerek yoktur veya çok azdır. Bununla birlikte, metalin kalıplanmasında kullanılan makinelerin ve kalıpların edinilmesinde ortaya çıkan masraflar nedeniyle daha pahalıdır.

0 Yorum