Kalıcı kalıp döküm işlemi, parça yapmak için kalıpların yeniden kullanılmasını sağlarken, harcanabilir kalıp dökümünde tek kullanımlık kalıplar kullanılır. Erimiş alüminyum her iki yöntemin de başlangıç malzemesi olmasına rağmen, malzemenin şekli ve yeniden şekillendirilmesi, sonuçta ürünün mukavemeti ve maliyet uygulamasındaki farklılıklar büyüktür.

Alüminyumu en çok yönlü malzemelerden biri olarak kullanan çeşitli endüstriler arasında, bunun nedeninin mukavemet-ağırlık oranı, aşındırıcı olmaması ve iletkenliği olduğu unutulmamalıdır. Alüminyumun parça ve bileşen şeklini alması durumunda, Kalıcı Kalıp Döküm ve Harcanabilir Kalıp Döküm olmak üzere kullanılan iki ana süreç vardır. Bu süreçlerin her ikisinde de uygulanan prosedür aynı değildir ve nihai ürünün kendine has mekanik özellikleri, kullanımı ve üretim ihtiyaçları vardır.

Bu kılavuz, üstleneceğiniz bir sonraki projede bilinçli bir karar verebilmeniz için süreç, mekanik özellik, maliyet, uygulamalar ve çevresel etkilerdeki farklılıkların talep edilmesini gerektirecektir.

Kalıcı Kalıp Döküm ve Harcanabilir Kalıp Döküm arasındaki karşılaştırma ve zıtlık

Kalıcı Kalıp Dökümleri Nedir?

Kalıcı kalıp dökümü, erimiş alüminyumun birçok parça oluşturmak için kullanılabilen metal bir kalıba dökülmesi işlemini ifade eder. Yüksek mukavemet ve boyutsal doğruluk gerektiren parçaların imalatında çok uygundur. Kalıp malzemesi, maddenin çok sayıda döngü boyunca erimiş alüminyumun ısısına maruz kalabilmesi için genellikle dökme demir veya çeliktir. Proses, orta ila yüksek hacimli bileşenlerin seri üretimi için idealdir.

Kalıcı kalıp dökümünün karakteristik özelliği:

- Yeniden kullanılabilir kalıplar vardır: Metal kalıplar tekrar kullanılabilir ve bu nedenle seri üretim için kullanılmaları ekonomiktir.

- Tam boyutlar: Kalıplar yüksek kaliteli boyutlar sunar.

- Güçlü: Parçalar, diğer döküm prosedürleriyle oluşturulanlara kıyasla daha güçlüdür.

- Yüzey kaplaması: Bu sayede yüksek kaliteli yüzeyler elde edilir ve son işlemler minimuma indirilir.

Yaygın Uygulamalar:

- Bloklar, muhafazalar ve braketler gibi otomobil parçaları.

- Havacılık alanlarının yapısal parçaları.

- Yüksek veya orta mukavemetli endüstriyel parçalar.

Harcanabilir Kalıp Döküm Nedir?

Harcanabilir kalıp dökümü sadece bir uygulamadan sonra yok olan bir kalıbın üretilmesini gerektirir. Popüler olanları kum döküm, hassas döküm ve kabuk kalıplamadır. Bu süreç sıklıkla büyük miktarlara ihtiyaç duymayan karmaşık veya özel yapım parçaların geliştirilmesinde kullanılabilir. Harcanabilir kalıplarda malzeme değişkenliği ile birlikte büyük ölçüde tasarım özgürlüğü vardır.

Harcanabilir Kalıp Dökümünün Bazı Temel Özellikleri:

- Tek kullanımlık kalıplar: Döküm tamamlandıktan sonra kalıplar hurdaya çıkarılır ve bu da birim başına fiyatı artırır.

- Karmaşık geometri: Bunlar, karmaşık geometrili veya dahili parçaların üretimi söz konusu olduğunda uygundur.

- Azaltılmış malzeme giderleri: Kalıplar, kum veya seramik gibi çeşitli malzeme türleri şeklinde hazırlanabilir.

- Yüzey bitirme: Yüzey işlemenin daha fazla işlem sonrası yapılması gerekebilir.

Yaygın Uygulamalar:

- OEM ve özel parçalar ve prototipler.

- Havacılık ve savunma için üretilen bileşenler.

- Heykel, sanat ve dekorasyon ürünleri.

Üretim Süreçleri

Perma döküm işlemi:

- Alüminyum Eritme: Alüminyum bir fırında eritilerek sıvı hale getirilir.

- Kalıplara Dökme: Sıvı alüminyum kalıcı metal kalıba dökülür.

- Soğutma ve Katılaşma: Alüminyum soğur ve boşluk içinde katılaşır.

- Küf Temizleme: Kalıp çıkarılır ve döküm işlemi sırasında parçanın dayanıklılığına göre şekillendirilen ve hiçbir şekilde en zayıf noktası olmayan döküm çıkarılır.

- Döküm Sonrası İşlem: Döküm gerektiği gibi yakılabilir, işlenebilir veya rafine edilebilir.

Temel Özellikler:

- Karmaşık tasarımları karşılamak için idealdir.

- Yüksek üretim hızı.

- Büyük miktarlar için para tasarrufu sağlar.

Kalıp Döküm Süreci Harcanabilir ile birlikte gelir:

- Kalıp Hazırlama: Tek kullanımlık kalıp kum, seramik veya kabuk gibi bazı malzemelerle yapılır.

- Eritme indüksiyonu ve dökme: Erimiş alüminyum kalıba dökülür.

- Soğutma ve Katılaşma: Parçanın soğuması ve katılaşması sağlanır.

- Küf İmha: Bitmiş parçayı çıkarmak için kalıp imha edilir.

- İşlem sonrası: Ek bir işleme/bitirme işlemi olabilir.

Temel Özellikler:

- Özel veya düşük hacimli parçalar yapmak için daha uygundur.

- Karmaşık tasarımlar ve özellikler verebilmek.

- Birim başına maliyetin artırılması.

Mikroyapı ve Mekanik özellikler

Alüminyumun mekanik özelliklerinin yanı sıra mikroyapısı da büyük ölçüde üretim sürecine bağlıdır.

Tahıl Yapısı

- Kalıcı Kalıp dökümü: Kalıcı kalıp dökümlerindeki taneler çok ince ve düzenlidir ve bu durum metal kalıpların kontrollü soğutma özelliğine bağlanmaktadır. Bu da mukavemeti ve mekanik özellikleri iyileştirmektedir.

- Harcanabilir Kalıp Döküm: Harcanabilir bir kalıp dökümünde, tane eğilimi daha az üniformdur, tane daha büyüktür, bu nedenle daha az mukavemet ve süneklik vardır.

Gözeneklilik ve kusurlar

- Kalıcı Kalıp Döküm: Metal kalıplar, dökümdeki iç gözenekleri ve iç kusurları azaltmak, güçlü ve güvenilir hale getirmek için kullanılır.

- Harcanabilir Kalıp Döküm: Gözenekli olan ve bu nedenle gaz gözenekliliği veya büzülme boşluğu gibi iç kusurların parçaya girmesine izin vererek stres altında kötü performans göstermesine neden olan harcanabilir bir kalıba sahiptirler.

Mekanik Performans

Tablo 1: Mekanik Performans

| Mülkiyet | Kalıcı Kalıp Döküm | Harcanabilir Kalıp Döküm |

| Çekme Dayanımı | Yüksek | Orta düzeyde |

| Akma Dayanımı | Yüksek | Orta düzeyde |

| Yorulma Direnci | Mükemmel | Orta ila Düşük |

| Süneklik | Yüksek | Düşük ila Orta |

| Sertlik | Yüksek | Orta düzeyde |

Kalıcı Kalıp Döküm Robotları Malzemeleri

Metal Kalıplar

Kalıcı kalıp dökümünün kalıpları normalde çelik, dökme demir veya alaşımlı çeliklere dayanır. Bu tür yüksek sıcaklığa ve döngüye dayanıklı malzemelerle birlikte seçilirler. Çelik kalıplar, dayanıklılıkları ve mukavemetleri nedeniyle özellikle tercih edilirken, dökme demir kalıplar iyi termal iletim sağlar.

Metaller - döküm

Kalıcı kalıplarda döküm üretmek için en yaygın kullanılan metaller şunlardır:

- Alüminyum: Yumuşak, hafif ve yüksek mukavemetli uygulamalarda mükemmel olan korozyona dayanıklı özelliklere sahiptir.

- Magnezyum: Havacılık ve hatta otomotiv endüstrisinde popüler olan hafif ancak güçlü bir metal olarak sınıflandırılır.

- Çinko: İyi bir mukavemet / sünekliğe sahiptir ve genellikle yüksek hacimli kalıp dökümde uygulanır.

- Bu metaller dayanıklı kalıplarla bir araya geldiğinde güçlü, hassas ve tutarlı dökümler ortaya çıkar.

Harcanabilir kalıp ile dökümde hammaddeler

Kalıp Malzemeleri

Harcanabilir kalıp dökümünde, kalıp her kullanıldığında kalıplar feda edilir. Birçok kalıp türünden oluşabilirler, bu nedenle döküm tekniği değişir:

- Kum: Kumun en yaygın kullanımı, kalıbı yapmak için silis kumu ve bağlayıcı karışımının kullanıldığı kum dökümü sırasında gerçekleşir.

- Seramik: Hassas döküm uygulamasında kullanılır ve ince seramik tozları, yüksek hassasiyetle metal dökmek için kabuklar halinde imal edilir.

- Alçı ve Kabuklar: İnce detaylara ve sıkı toleransa sahip parçaların üretiminde kayıp mum döküm işlemine ve kabuk kalıplama prosedürüne uygulanırlar.

Metaller - döküm

Harcanabilir kalıp dökümü, aşağıdakileri içeren geniş bir metal yelpazesine sahiptir:

- Alüminyum: Hafifliği ve çok yönlülüğü ile bilinen alüminyum, otomobil endüstrisinin bazı bölümlerinde ve tüketici ürünlerinde endüstriyel malzemelerde yaygın olarak kullanılmaktadır.

- Çelik ve Demir: Endüstriyel makineler, aletler ve yapısal parçalar açısından kum ve hassas döküm işleminde yaygın olarak kullanılırlar.

- Pirinç ve Bronz: Dekoratif ürünler, vanalar ve bağlantı parçaları gibi karmaşık parçaların dökümünde idealdir.

- Titanyum: Titanyum daha maliyetlidir, ancak hem güçlü hem de korozyona dayanıklı olduğu için havacılık ve implante edilebilir tıbbi cihazlar gibi özel amaçlar için uygulama alanı bulur.

- Gereksinimler: Harcanabilir kalıplar, parçanın ve dökülen metalin karmaşıklığına ve üretimin gerekliliklerine uygun bir malzemeden yapılmalıdır.

Kalıcı Kalıp Döküm Form Çeşitleri

1. Yerçekimi Kalıcı Kalıp Döküm

Yerçekimi kalıcı kalıp dökümünde erimiş metal, yerçekimi referans alınarak yeniden kullanılabilir bir kalıp boşluğuna dökülür. İyi yüzey kalitesine sahip yüksek kaliteli, basit parçalar yapmak için kullanılmaktadır. Alüminyum ve magnezyum gibi metaller için uygundur ve genellikle orta mukavemetli ve ayrıntılı işlerin yapılacağı yerlerde uygulanabilir.

2. düşük basınçlı kalıcı kalıp (LOPRVM)

Düşük basınç. Düşük basınçlı kalıcı kalıp dökümünde erimiş metal düşük basınçta bir kalıba enjekte edilir, bu da karmaşık şekillerin pürüzsüz bir yüzey kaplamasıyla daha kolay doldurulmasına neden olur. Bu proses genellikle alüminyum alaşımları ve magnezyum alaşımlarına uygulanır ve parçaların yüksek düzeyde mekanik özelliklere ve yakın toleranslara sahip olduğu durumlarda uygundur.

3. Yüksek basınçlı kalıcı kalıp dökümü (HPDC)

Bu yaklaşım, erimiş metalin bir kalıba basınçla enjekte edilmesini gerektirerek hızlı bir dolum ve yüksek verimli bir süreç oluşturur. Hassasiyet, mukavemet ve pürüzsüz bitmiş yüzeye ihtiyaç duyulan otomobil parçaları ve parçaları gibi parçaların büyük ölçekli üretiminde geniş uygulama alanı bulur.

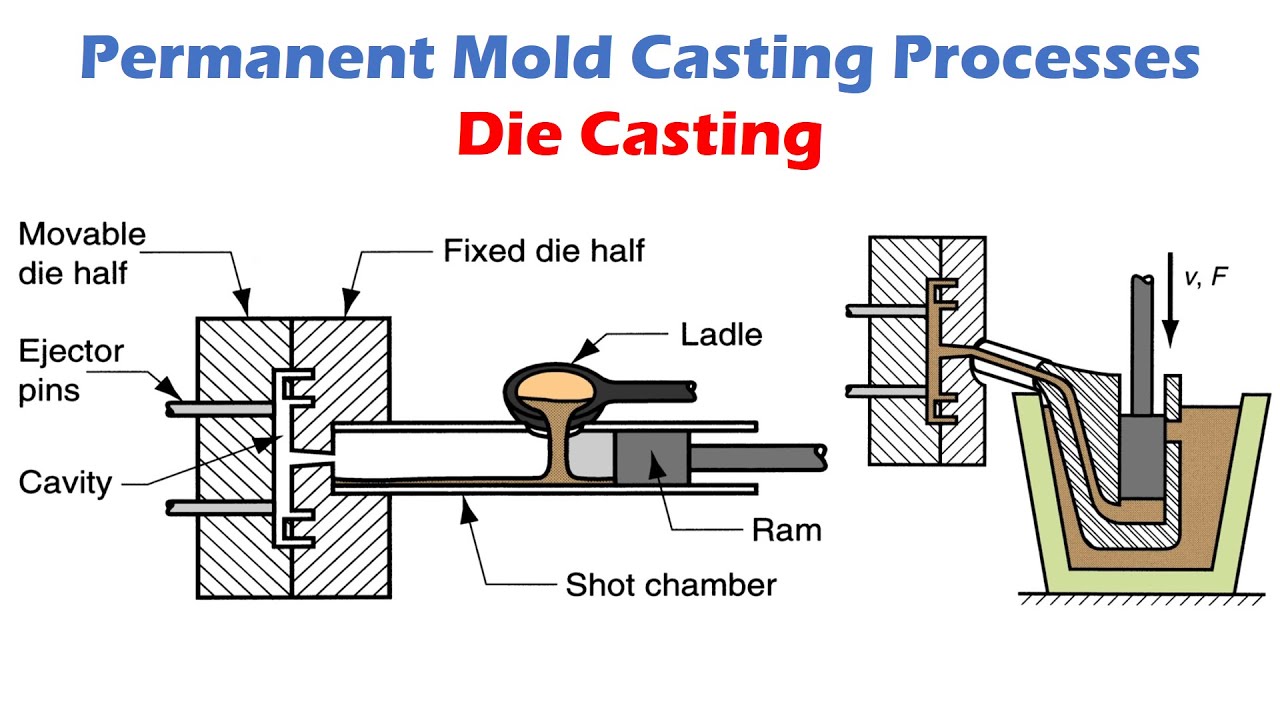

4. Basınçlı Döküm

Basınçlı döküm kalıcı bir kalıp dökümüdür; kalıp erimiş metalle doldurulduktan sonra, bu metal kalıptan dışarı itilir veya sıkıştırılır. Esas olarak otomotiv parçaları gibi karmaşık şekilli parçaların yüksek hacimli üretiminde kullanılır ve yaygın olarak döküm metalleri arasında alüminyum, çinko ve magnezyum bulunur.

Harcanabilir Kalıp döküm tipleri

1. Kum Döküm

En yaygın döküm ve evrensel harcanabilir kalıp döküm süreçlerinden biri kum dökümdür. Kum, kil ve su karışımından oluşan bir kalıbın oluşturulmasını gerektirir. Kalıp hazırlandıktan sonra erimiş metal kalıba dökülür. Kum döküm kullanılarak büyük parçaların dökümü mükemmeldir ve alüminyum, demir ve çelik gibi metallerde yaygın olarak uygulanır. Düşük/orta hacimli üretimde uygulanabilir.

2. Hassas döküm (Kayıp Balmumu döküm)

Bir balmumu kalıbından ayrılmış seramik bir kabuk kalıbı şeklinde yapılan bir hassas döküm uygulanır. Kalıp eritildikten sonra çıkarıldıktan sonra, erimiş metal kalıba dökülür. Bu yöntem, parçalar çok ayrıntılı olduğunda en iyi şekilde uygulanır ve havacılık ürünleri, tıbbi ekipman ve mücevher üreten endüstrilerde iyi uygulanır. Hassas döküm, yüksek hassasiyet ve karmaşık geometriyi işleyebilmektedir.

3. Kabuk Kalıp Döküm

Kabuk kalıp dökümü, son derece ince duvarlı bir kalıbın, ince bir kum ve yapıştırıcı tabakası olan ve desen adı verilen bir işlemle kaplanarak şekillendirilen bir muhafazaya uygulanması sürecini ifade eder. Kalıp döküldükten sonra kalıp çıkarılır ve boşluk erimiş metal ile doldurulur. Genellikle daha küçük, ayrıntılı parçalara uygulanır ve aşağıdakilere göre üstün ürün yüzeylerine sahiptir kum döküm. En çok alüminyum, pirinç ve çelik alaşımlarında uygulanır.

4. Kayıp Köpük Döküm

Kalıbın bir köpük kalıbı olduğu durumlarda buna kayıp köpük dökümü denir. Köpük kalıp seramik kabukludur ve erimiş metal kalıba döküldüğünde köpük eriyerek buharlaşır. Bu çoğunlukla karmaşık şekillerin dökümünün söz konusu olduğu yerlerde yapılır ve bu tür dökümün sunulduğu en yaygın endüstriler otomotiv ve havacılık endüstrileridir.

5. Santrifüj Döküm

Santrifüj döküm Santrifüj döküm işlemi, erimiş metalin dönen bir kalıba dökülmesinden oluşur. Merkezkaç kuvveti metali kalıbın dış tarafına doğru fırlatır ve bu da kompakt, güçlü bir döküm oluşturur. Bu teknik, özellikle dökme demir, çelik ve bronzdan borular, tüpler ve burçlar gibi silindirik parçaların üretimi için geçerlidir.

Uygulamalar

Kalıcı Kalıp dökümünün kullanım alanları:

Kalıcı kalıp dökümü ile yapılan parçalar yüksek mukavemet, hassasiyet ve dayanıklılık gerektiren yerlerde kullanıma uygundur. Örneğin otomotiv, havacılık ve endüstriyel makine imalatında orta ve yüksek hacimli üretim operasyonları için uygundur.

Yaygın Uygulamalar:

- Otomotiv Motor Blokları: Karmaşık bir iç geometriye sahip bir motorun araç bloğunun tasarımı.

- Havacılık ve Uzay Bileşenleri: Hafif ve güçlü mukavemetlere sahip yapısal parçalar.

- Endüstriyel Ekipmanlar: Pompalar, pompa gövdeleri ve braketler gibi mükemmel performans bileşenleri.

Harcanabilir Kalıp dökümünün kullanım alanları:

Harcanabilir kalıp dökümü, düşük hacimli, özel veya prototip projelerin tasarlandığı ve tasarım esnekliğinin hayati önem taşıdığı durumlarda ideal bir seçim olmuştur. Havacılık, savunma ve özel ürünlerin imalatı gibi sektörlerde yaygın hale gelmiştir.

Yaygın Uygulamalar:

- Havacılık ve Uzay Bileşenleri: Türbin kanatları ve motor parçalarını içeren özel parçalar.

- Savunma: Benzersiz şekilli özel ve askeri sınıf parçalar.

- Resim ve Heykel: Sanat ürünlerinin tasarlanması ve kişiselleştirilmesi veya uygulanması.

Fiyat ve Verimlilik, Maliyet ve Üretim Verimliliği, Maliyet ve Üretim Verimliliği

Kalıcı Kalıp Döküm:

- Başlangıç Maliyetleri: Metal kalıpların takımlanması çok maliyetlidir.

- Birim Başı Maliyet: büyük hacimli üretimde parça başına daha düşük maliyet.

- Üretim hızı: Büyük üretim çalışmaları durumunda daha hızlıdır.

- Uzun ömürlüdür: Metalden yapılan kalıplar uzun süre dayanabilir ve bu da uzun vadede maliyetin düşmesini sağlar.

Dökme-Metal-Takım-Eklenebilir-Kalıp

- Başlangıç Maliyeti: Harcanabilir kalıplarda kullanılan düşük takım maliyeti.

- Birim Başına Maliyet: Tek seferlik kalıplar nedeniyle üretici için parça başına yüksek bir maliyetle daha pahalıdır.

- Üretim hızı: Yavaşlama, üretimin kalıpların oluşturulmasını ve daha uzun soğutma süreçlerini içermesinden kaynaklanmaktadır.

- Dayanıklılık: Kalıplar yalnızca tek bir birim üretir, dolayısıyla üretilen parça başına maliyet artar.

Çevresel Hususlar

Enerji Kullanımı

- Kalıcı Kalıp Döküm: Kural olarak, metal kalıplarda etkili olandan daha az enerji gerektirir.

- Harcanabilir Kalıp Döküm: Belirli bir birim başına enerji girdisi, özellikle karmaşık kalıplar için daha fazladır.

Malzeme Kullanımı

- Kalıcı Kalıp Döküm: Malzeme akışı çok az atıkla harika.

- Harcanabilir Kalıp Döküm: Kalıpların kullanımı, bir kez kullanıldıkları için daha fazla malzeme israfına yol açmaktadır.

Geri Dönüştürülebilirlik

- Kalıcı Kalıp Döküm: Alüminyumun geri dönüşümü kolaydır ve kullanımdan sonra para kazanılır.

- Harcanabilir kalıp dökümü: Alüminyum geri dönüştürülebilse bile, kalıplar çoğu durumda geri dönüştürülemez.

Kalıcı Kalıp Dökümünü Harcanabilir Kalıp Dökümüne Ne Zaman Tercih Etmeli?

- Yüksek Hacimli Üretim: Kalıcı kalıp dökümü, kalıpları tekrar tekrar kullanılabildiği için yüksek hacimli üretimde daha ekonomiktir ve aynı zamanda hızlı üretim oranları sunar.

- Yüksek Mukavemet Unsurları: Nihai ürünün yüksek mukavemet derecesine, sıkı toleranslara ve düşük iç kusurlara ihtiyaç duyduğu durumlarda, kalıcı bir kalıp dökümü tercih edilen seçenektir.

- Bileşen uygulaması: Kalıcı kalıp dökümü, otomotiv parçaları ve endüstriler gibi bileşen uygulamasında dahili olarak karmaşıklığın elde edilmesinin gerekmediği karmaşık geometriler için tercih edilir.

- Uzun süreli üretim döngüleri: Kalıbın kullanımını ve kalıpların uzun vadede yeniden kullanımını düşünen uzun vadeli üretim projeleri de uzun vadeli verimli olduğu için kalıcı kalıp dökümü kullanmalıdır.

Kalıcı Kalıp Döküm Yerine Harcanabilir Kalıp Dökümün Seçilmesi Durumu

- Düşük Hacimli veya Sipariş Üzerine Yapılır: Harcanabilir kalıp dökümünün zayıf yönü olan düşük başlangıç takım maliyetiyle düşük hacimli veya siparişe göre üretilir.

- Geometriler ve Karmaşık Tasarımlar: Parçanın karmaşık iç sistemlere veya kalıcı kalıplar kullanılarak gerçekleştirilmesi zor olabilecek çok ayrıntılı tasarımlara ve şekillere sahip olması durumunda, harcanabilir kalıp dökümü uygun olacaktır.

- Yüksek Sıcaklık Alaşımları: Çelik veya titanyum gibi son derece yüksek sıcaklıkta eriyen bir metal veya alaşım döküleceği zaman genişletilebilir kalıp dökümü dahil edilebilir, çünkü genellikle sadece alüminyum veya çinko gibi düşük erime noktasına sahip metaller kalıcı kalıplama ile dökülebilir.

- Prototipleme ve Tek Kullanımlık Ürünler: Belirli bir şirketin ürününde yeni bir tasarımı test ettiği veya tek seferlik özel bir bileşenin gerekli olduğu durumlarda, kalıpların yapım maliyeti daha düşük olduğu için harcanabilir kalıplar daha iyi sonuç verecektir.

GC Hassas Kalıp: Yüksek Kalitede Kalıp Yapımı Hizmetleri

GC Precision Mould şirketi, otomotiv, havacılık, elektronik ve tıbbi cihaz imalatı endüstrilerinden herhangi birinin ihtiyaçlarına özel olarak yanıt vermek için özel kalıp tasarımı, üretimi ve mühendisliği sağlar. Modern teknolojilerin ve en sofistike araçların kullanımı sayesinde olağanüstü kalitede ve hassasiyet düzeyinde kalıplar oluşturabilen en iyi profesyonellere sahibiz. Bir prototip kalıba veya yüksek üretime ihtiyacınız olabilir; kalıp ihtiyacınız ne olursa olsun, uygun maliyetli ve güveniliriz. Kalite ve müşteri memnuniyeti şirketimiz GC Precision Mould'un merkezinde yer alır ve üstlendiğimiz tüm projelerin müşterilerimizin harika sonuçlar elde etmesini sağlayacak yüksek standartlarda yapılmasını sağlayacağız.

Sonuç

Kalıcı Kalıp Dökümü ve Harcanabilir Kalıp Dökümü, amaca ve yaratım gereksinimlerine göre her birinin farklı faydaları vardır. Kalıcı kalıp dökümünün, hassasiyete ve büyük bir ayrıntı düzeyine vurgu yapılmasını gerektiren orta ila yüksek hacimli üretimde kullanılması gerektiği fark edilebilirken, harcanabilir kalıp dökümü, karmaşık tasarımlar, özel parçalar ve düşük miktarlı üretim oluşturmak için daha fazla esneklik gerektiğinde kullanılmalıdır.

İki süreç arasında seçim yapılırken, ihtiyaç duyulan malzeme özelliğinin niteliği, gerekli üretim hacmi, fiyat ve tasarımın karmaşıklığı göz önünde bulundurulmalıdır. Tüm yöntemlerin hem güçlü hem de eksik yönlerinin bilinmesi, üreticilerin söz konusu projede kullanılacak en iyi döküm yöntemini seçme seçeneğine sahip olması ve böylece nihai ürünün en iyi performansını sergileyerek etkili bir üretimi garanti etmesi anlamına gelir.

SSS

1. Büyük ölçekli prodüksiyonlar için hangisi daha ucuzdur?

Kalıcı kalıp dökümü, kalıplar tekrar tekrar kullanılabildiğinden ve dolayısıyla üretim süreci daha kısa olduğundan, yüksek hacimli üretimlerde daha ucuz hale gelir.

2. Harcanabilir kalıp dökümünde karmaşık tasarım kullanmak mümkün mü?

Evet, iç geometrilere sahip parçalar gibi karmaşık ve komplike tasarımları üretmek için en iyisi harcanabilir kalıp dökümüdür.

3. Dayanıklılık söz konusu olduğunda hangi döküm işlemi daha uygundur?

Kalıcı kalıp dökümü normalde daha iyi parçalar üretir ve harcanabilir kalıp dökümü, özellikle havacılık ve savunma gibi yüksek mukavemetli uygulamalarda kullanılabilir.

4. Her iki döküm türünde de malzeme israfı var mı?

Harcanabilir kalıp dökümünde, kalıcı olan ve daha az israfı olan kalıpların kullanımına kıyasla, kalıplar sadece bir kez kullanıldığından atık malzeme daha fazladır.

0 Yorum