Bu makalede, basınçlı döküm tasarım optimizasyonunun temel hususlarını ele alıyoruz. Doğru çekim açılarını, duvar kalınlıklarını ekleyerek ve soğutma kanallarını yerleştirerek bunları ne kadar dikkatli bir şekilde takip edebileceğinizi öğrenin.

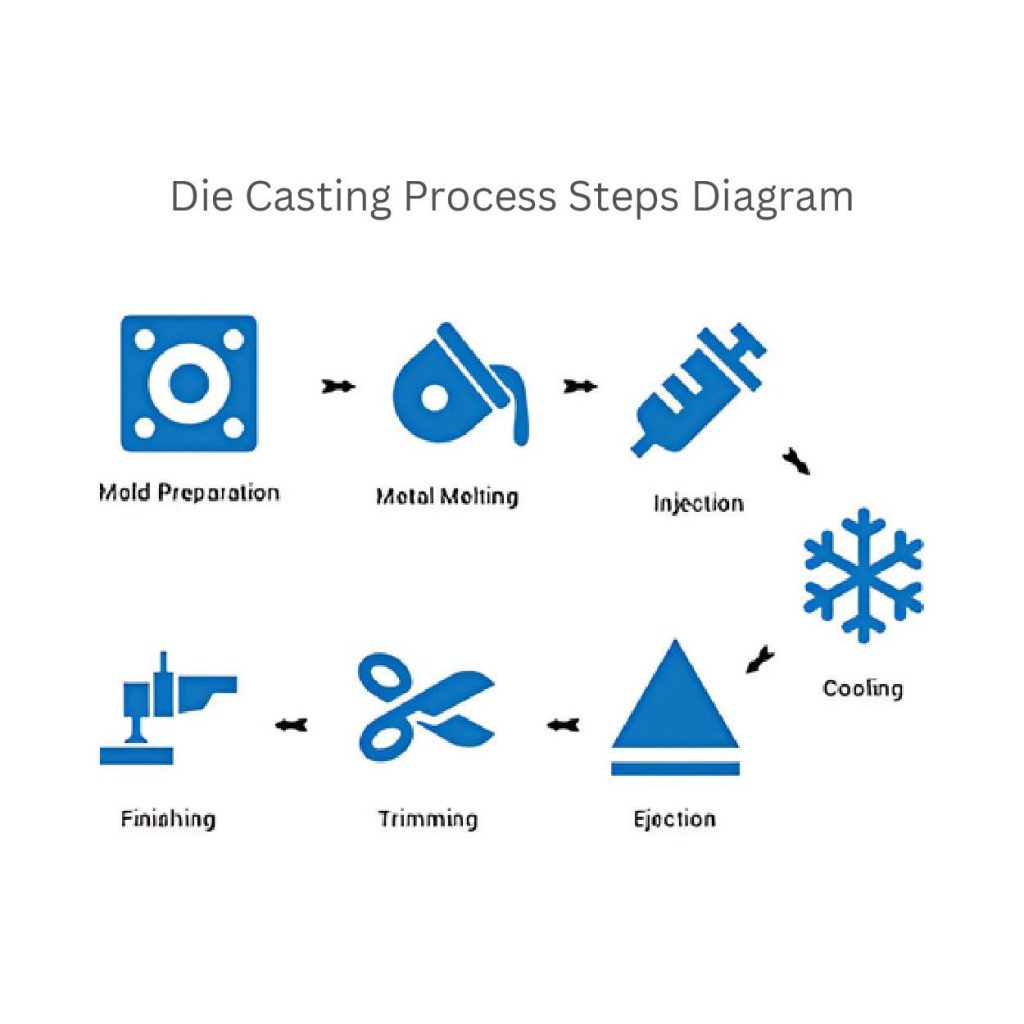

Basınçlı Döküm Süreci 4 Adımda

1. Eritme ve Alaşımlama

Basınçlı dökümde ilk adım metalleri eritmektir. Üreticiler alüminyumu 660°C'de veya çinkoyu 420°C'de eritirler.

Aşırı ısınmayı önlemek için metali erime noktasının hemen üzerindeki bir sıcaklıkta (50 ila 100 °C arasında) tutarlar.

Ayrıca, parça mukavemetini artırmak için başka alaşım elementleri de eklerler. Örneğin magnezyum (1-4%) veya bakır (0,5-3%).

2. Enjeksiyon

Üreticiler erimiş metal paletleri kalıba dökerler. Tipik olarak 10.000 ila 20.000 psi (inç kare başına pound) arasında yüksek basınç uygularlar.

Bununla birlikte, enjeksiyon hızı saniyede 1 ila 10 metre arasında dalgalanabilir. Bu aynı zamanda kalıbın detay seviyesine ve boyutuna da bağlıdır.

Bu parametrelere odaklanmak kalıbı doldurmanızı sağlar. Çünkü doğru akış, hava kabarcıkları gibi kusurları ortadan kaldırır.

3. Katılaşma ve Soğutma:

Üreticiler kalıbı erimiş metal ile doldurduktan sonra soğumaya ve katılaşmaya bırakırlar. Özellikle soğutma hızlarını malzeme ve kalıp tasarımına göre ayarlarlar. Bu genellikle saniyede 50°C ila 150°C arasında değişir.

Bununla birlikte, daha hızlı soğutma uygulamak tane boyutunu azaltabilir ve parçadaki mukavemeti artırabilir. Aynı zamanda, aşırı soğutma sünekliği azaltabilir. Bu nedenle sıcaklık kontrolü önemlidir ve 150°C ile 250°C arasında olmalıdır. Böylece homojen bir soğutma elde eder ve çarpılma veya çatlakları önlersiniz.

4. Fırlatma

Parça katılaştığında, üreticiler onu kalıptan çıkarır. Kalıplanmış parçayı herhangi bir hasara yol açmadan kuvvetle dışarı iten ejektör pimleri kullanırlar. Bu kuvvet genellikle parça boyutuna göre 500 ila 5.000 kg arasında değişir.

Ayrıca, üreticiler deformasyon veya yüzey hasarını önlemek için bu kuvveti dikkatle kontrol eder. Ayrıca çıkarma sırasında kalıp sıcaklığını da izlerler. Böylece parça muhafaza edilen ısıyı (çoğu metal için ~100°C'nin üzerinde) geçmez ve yapışmayı veya bükülmeyi önler.

Basınçlı Döküm Tasarım Optimizasyon Kuralları

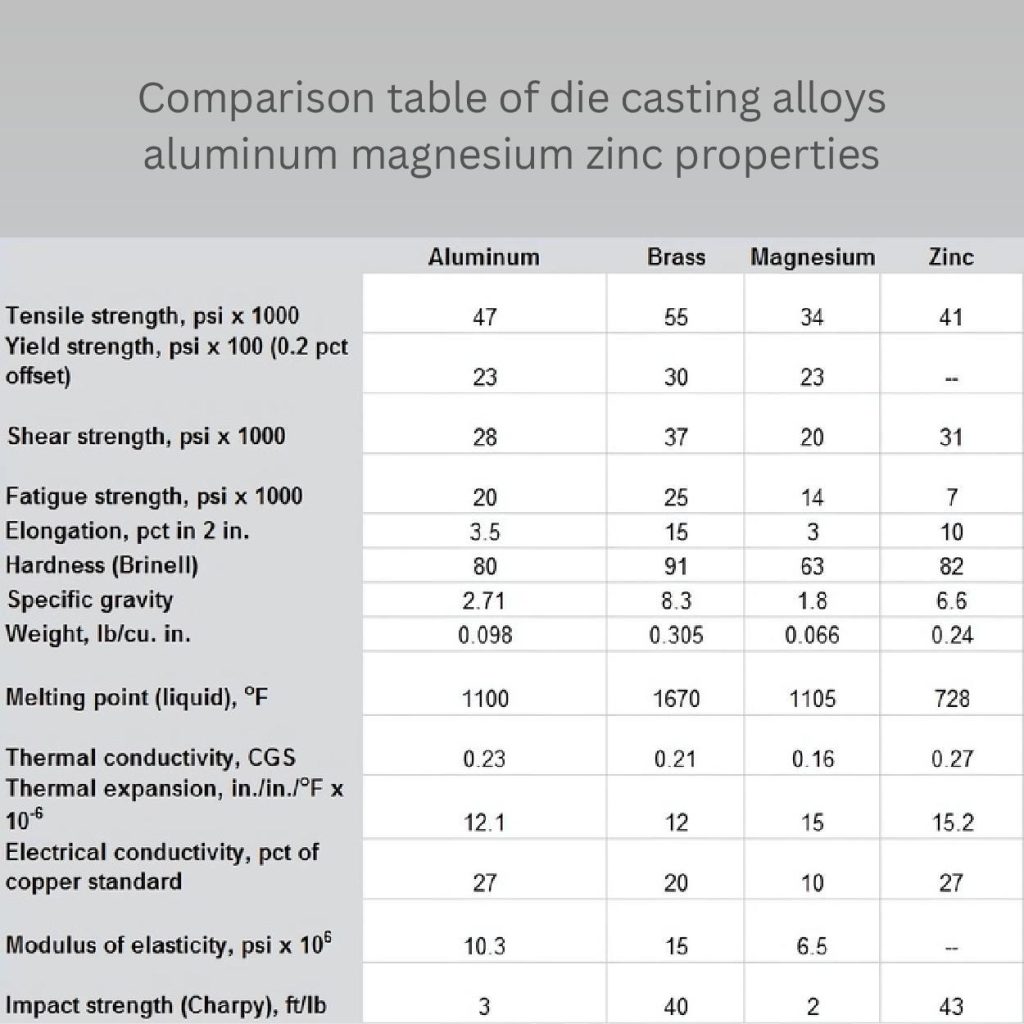

Malzeme Seçimi ve Özellikleri:

Kalıp döküm teknikleri için farklı alaşımlar kullanabilirsiniz. Her metalin mukavemet, erime noktası ve yapısal bağ gibi belirli özellikleri vardır. Bu da onları proje ihtiyaçları ile eşleştirmeyi gerekli kılar.

Burada, basınçlı dökümde en yaygın kullanılan metallerden ve bunların karşılaştırmalarından bahsettik. masa.

Geometrik Tasarım Kuralları:

1. Duvar Kalınlığı Değişimleri:

Üreticiler üniforma ekliyor tasarımlarda duvar kalınlığı kusurları önlemek için. Örneğin, eğrilme ve eşit olmayan soğutma. Çoğu alüminyum parça için 2-4 mm kalınlık kullanılırken, çinko için 1-3 mm optimumdur.

Kalınlıktaki ani değişikliklerden kaçınmak önemlidir. Gerilme konsantrasyonlarını azaltmak için geçişlerde 1-3 mm yarıçaplı kademeli koniklik veya fileto kullanın.

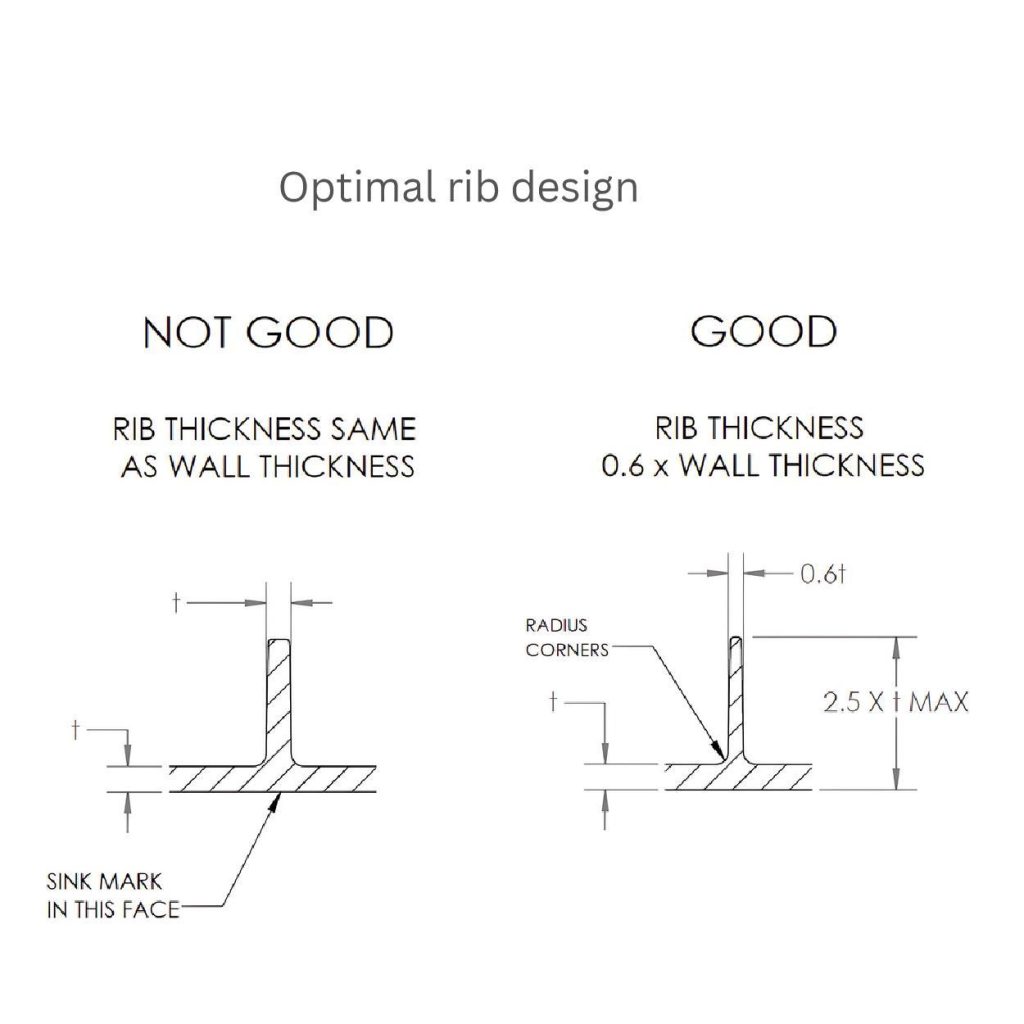

2. Nervürleme ve Sertleştirme

Kaburgalar aracılığıyla ısı dağılımını ve mukavemeti kısmen artırabilir ve daha kalın duvarlara olan ihtiyacı azaltabilirsiniz. Kalınlıklarını bitişik duvar kalınlığının 0,6 katı civarında tutun. Bu adım, batma izlerinden kaçınırken yeterli mukavemeti sağlayacaktır.

Ayrıca, duvar kalınlığının 2,5 katı kaburga yüksekliğini aşmayın. Bu, sağlam bir temel oluşturmanıza ve bozulmayı önlemenize yardımcı olacaktır. Ayrıca, nervür için uygun boşluk (nervür kalınlığının en az 2-3 katı) ekleyin. Bu boşluk metalin düzgün bir şekilde akmasını sağlar ve soğutmayı etkili hale getirir.

3. Alt Kesimler ve Çekme Açıları

Alt kesimler çıkarma işlemini karmaşık hale getirebileceğinden mümkün olduğunca en aza indirin. Bundan kaçınılamıyorsa, kızaklar veya kaldırıcılar kullanabilirsiniz.

Benzer şekilde, doğru çekim açıları fırlatma işlemlerini yumuşatır ve parçaları hasardan korur. İç yüzeyler için 1-3° ve dış yüzeyler için 2-5° çekim açıları ekleyebilirsiniz.

Basınçlı Döküm Parçaların Stres Analizi

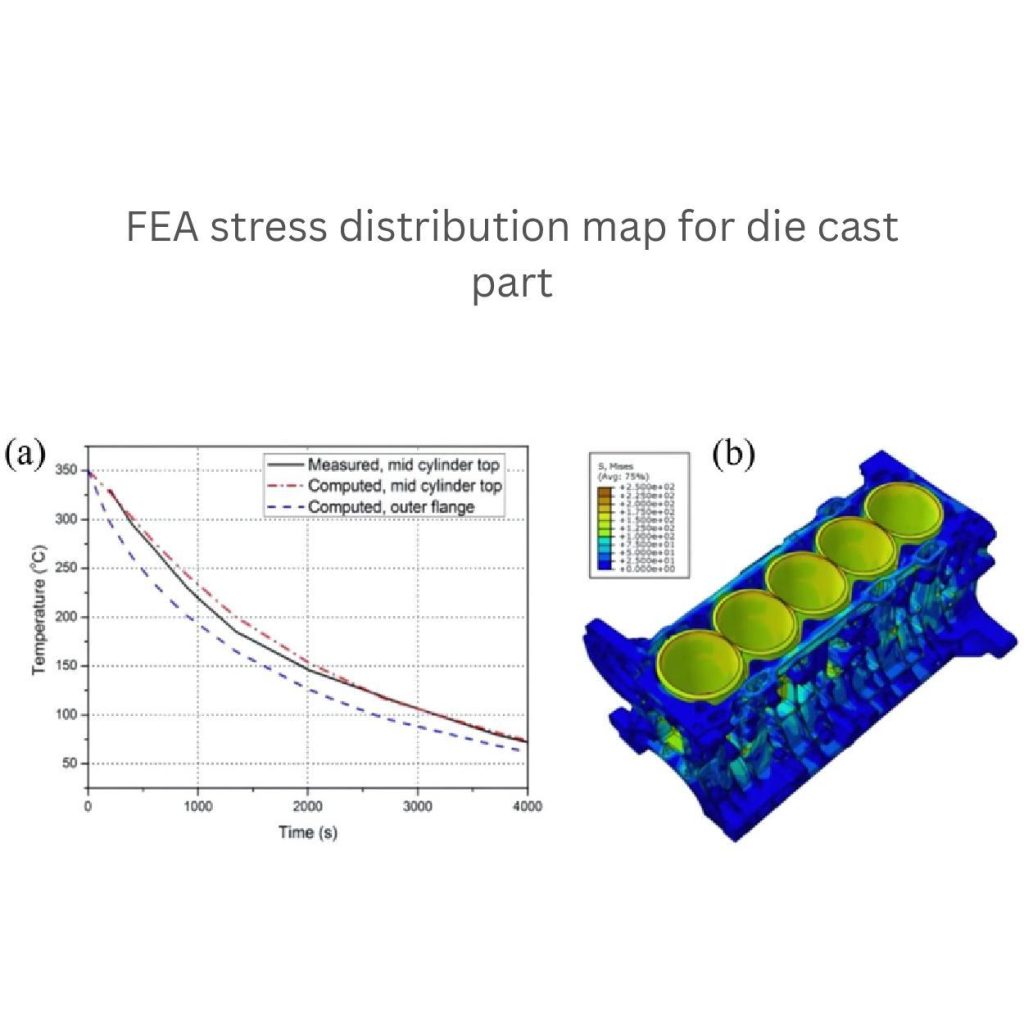

1. Sonlu Elemanlar Analizi (FEA)

Üreticiler parçalardaki gerilimi, deformasyonu ve kusurlu alanları tahmin etmek için sonlu elemanlar analizinin (FEA) iyi çalıştığı çeşitli araçlar kullanmaktadır. Bu araçlar güçlüdür ve hataların üretimden önce gerçek zamanlı olarak tespit edilmesine yardımcı olur.

Önce parçaları küçük bölümlere ayırın, ardından derinlemesine analiz etmeye başlayın. Kuvvetlerin, basıncın ve sıcaklığın parçayı nasıl etkileyebileceğini bulun. FEA'da 1 ila 5 mm'ye kadar eleman boyutu ile yeterli ağ boyutunu korumak daha iyidir. Bu aynı zamanda parça karmaşıklığına da dayanmaktadır.

FEA araçları, soğutma sırasında enjeksiyon basıncını ve termal gerilimi kaldırabilecek doğru tasarımların elde edilmesine yardımcı olur.

2. Yorulma ve Kırılma Analizi

Üreticiler kalıplanmış parçaları çeşitli yorulma ve kırılma testlerinden geçirir. Böylece parçaların uzun süre dayandığından ve tekrarlanan yükleri veya dış gerilimleri kaldırabildiğinden emin olurlar.

Ayrıca, bu parça döngüsel yüklerle mücadele edebilecek bir tasarım içermelidir. Uygulamasına bağlı olarak, arıza olmaksızın en az 1 milyon çevrime dayanmalıdır.

Çeşitli alaşımlar arasında, daha yüksek yorulma mukavemetine sahip alüminyum (90-100 MPa) veya çinko (55-70 MPa) en yaygın olarak kullanılmaktadır. Tasarımda gerilim yoğunlaştırıcıları kontrol ederseniz, bu daha iyi yorulma direnci sağlayacaktır. Ayrıca, keskin kenarlara filetolar (1-3 mm yarıçap) ekleyebilirsiniz.

Termal Yönetim ve Soğutma Sistemleri

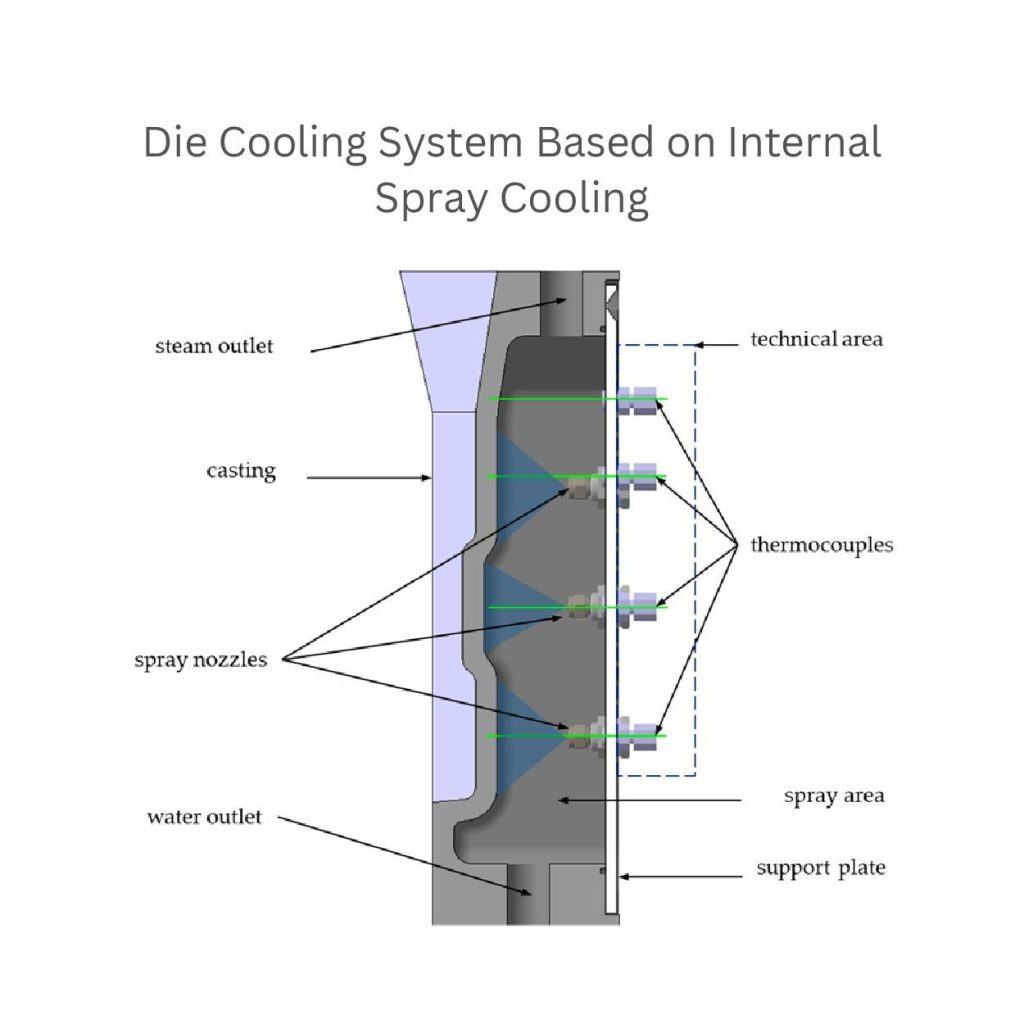

1. Soğutma Kanalı Tasarımı

Soğutma kanallarının kalıp yüzeyinin yakınına, tipik olarak 10-15 mm içine yerleştirilmesi. Bunu yaparak soğutma süresini azaltabilir ve ısı transferini en üst düzeye çıkarabilirsiniz. Bu optimizasyonlar eşit ısı dağılımı sağlar ve döküm sırasında çarpılma veya büzülme riskini önler.

Ayrıca, soğutma kanallarının çapını 8-12 mm civarında ayarlayabilirsiniz. Bu ölçüm, basınç düşüşlerine neden olmadan soğutma akışında tutarlılık yaratır. Ayrıca, soğutma sıvısının (yağ veya su) akış hızını dakikada 4-8 litre arasında tutmaya çalışın. Böylece etkili soğutma elde edebilir ve sıcak noktalardan kaçınabilirsiniz.

2. Sıcaklık Kontrolü

Tasarımlara doğru sıcaklık kontrolleri ekleyin. Çünkü doğru sıcaklıklar aynı zamanda tutarlı soğutma üretmeye ve parçalardaki termal gerilimi azaltmaya yardımcı olur. Ayrıca kalıp içine sensörler ekleyin. Örneğin, termokupllar.

Bu sensörler üreticilerin sıcaklığı izlemelerine yardımcı olur. Bu sıcaklık alüminyum için 150°C ila 250°C ve çinko alaşımları için 100°C ila 200°C civarında olmalıdır.

Eşit kalıp sıcaklığı eşit soğutma sağlar ve çatlakları veya bozulmaları önler. Ayrıca, otomatik soğutma sistemlerinin kullanılması akışı düzenler. Yüksek kaliteli döküm parçalar üretmenizi sağlarlar.

Simülasyon ve Analiz Araçlarının Önemi

1. Hesaplamalı Akışkanlar Dinamiği (CFD)

Tasarımcılar, tasarımın ne kadar iyi çalıştığını kontrol etmek için hesaplamalı akışkanlar dinamiğini (CFD) kullanır. Bu araç, kalıp boşluğu içindeki metal akışlarını analiz etmelerine yardımcı olur. Ayrıca hava sıkışması, düzensiz dolum veya türbülans gibi kusurlu alanları da bulabilirler.

Ayrıca, 30 ila 50 m/s arasında olması gereken akış hızını analiz ederler. Bu, kalıp dolumunu iyileştirir ve kusurları azaltır.

Ayrıca ısı transferi bölgelerine odaklanmak için soğutma modellerini de inceliyorlar. Eksik dolum veya büzülmeyi önlemek için bu hız yaklaşık 50 °C/s olmalıdır.

CFD ayrıca kapı sistemlerinin ve yolluk tasarımlarının rafine edilmesini de sağlar. Optimum metal akışı sağlar ve boşluk riskini en aza indirir.

2. Deney Tasarımı (DOE)

Deney Tasarımı (DOE), tasarım performansını ve parametrelerini sistematik olarak kontrol edebilen araçlardır. Minimum prototip ile en iyi çözümlerin bulunmasına yardımcı olurlar.

Her tasarımın temel parametreleri farklıdır. Örneğin soğutma hızları, enjeksiyon kuvveti veya kalıp sıcaklıkları. DOe aracılığıyla yapılan çalışma, bunların parça kalitesini nasıl etkilediğini göstermektedir.

Ayrıca, üreticiler DOE kullanarak duvar kalınlığını, nervür boyutlarını ve çekim açılarını ayarlayabilirler. Bu araç, pahalı deneme-yanılma yaklaşımlarına olan ihtiyacı en aza indirmeye yardımcı olur.

Basınçlı Döküm için Tasarım İpuçları

Ayırma Çizgisi ve Ayırma Yüzeyi Tasarımı

Uygun ayırma çizgileri parça çıkarma sırasında hasarı önler. Ayırma çizgisinin kaburgalar veya derin boşluklar gibi kırılgan veya kritik özelliklerden 5-10 mm uzağa yerleştirilmesi önerilir.

Ayrıca, konum ayırma çizgisini düz, düşük gerilimli alanlarda kullanabilirsiniz. Örneğin, parçanın ortası veya altı. Bu, minimum kuvvet (500-5.000 kg) kullanarak parçayı düzgün bir şekilde çıkaracaktır.

Minimum bir ayırma çizgisi ilavesi, tasarımınızı daha az karmaşık hale getirebilir ve üretim verimliliğini artırabilir.

Çekim Açısı ve Koniklik Tasarımı

Farklı Malzemeler için Kılavuzlar:

Basınçlı Döküm Üreticileri Döküm yapılan malzemeye göre tasarımda taslak açıları ayarlayın. Bunlar çeşitlidir ve proje gereksinimlerine bağlıdır. Örneğin, alüminyum için 1 ila 3 derece eklerler ve çinko için biraz daha küçük bir aralık (0,5° ila 1°) iyidir.

Fırlatma Kuvvetlerine Etkisi:

Çekim açısı mekanizmaları tasarım kabiliyetlerini etkileyebilir. 2° gibi dik veya orta dereceli bir açı eklemek sürtünmeyi, fırlatma kuvvetini ve hasar riskini azaltır. Parçaların çıkarılmasını kolaylaştırarak yüzey kusurlarını veya bozulmayı önlerler.

Fillet ve Radius Tasarımı

1. Stres Konsantrasyonu

Tasarımlara keskin köşeler eklemekten kaçının. Bunlar gerilim yoğunlaşmaları yaratabilir. Bu da çatlaklara veya arızalara neden olur. Bunun yerine yuvarlatılmış kenarlar veya filetolar kullanın. Bu köşeler daha iyi eriyik akışına izin verir ve gerilimi eşit olarak dağıtır. Sonuç olarak, kırılma olasılığını azaltan dayanıklı parçalar elde edersiniz.

2. Önerilen Yarıçaplar

Üreticiler parça boyutuyla orantılı bir yarıçap eklerler. Genellikle küçük parçalarda yumuşak geçişler ve daha iyi mekanik mukavemet sağlamak için minimum bir yarıçap (0,5 mm) eklerler.

Daha önemli kısımlar için 1-3 mm'lik yarıçaplar iyi sonuç verir. Stres noktalarını etkili bir şekilde azaltır.

Kaburga ve Patron Tasarımı

Kaburga Boyutlarının Optimize Edilmesi:

Yırtık boyutlarını ince olarak optimize edin ve duvar kalınlığının 50% kalınlığını korumalıdır. Uygun aralık da gereklidir; nervür kalınlığının 2-3 katı olmalıdır. Bu işlem metal akışını düzgünleştirir ve soğutma süresini azaltır.

Çatlamayı Önleme:

Üreticiler, nervür tabanının minimum 0,5 mm yarıçaplı yumuşak bir geçiş içermesini sağlar. Bu, gerilimin daha eşit bir şekilde dağıtılmasına yardımcı olur. Yük altında çatlakları azaltmak için keskin geçişlerden kaçınırlar.

Delik ve Cep Tasarımı

1. Fırlatma Hususları

Çekirdek çekme ve çıkarma pimleri için yeterli boşluk (tipik olarak 0,1-0,3 mm) sağlayarak yapışmayı önleyebilirsiniz.

2. Lavabo İzlerinin Önlenmesi

Üreticiler delik derinliğini eşit tutar ve duvar kalınlığının 2-3 katını geçmez. Ayrıca yüzey kusurlarını en aza indirmek için aşırı kalınlık değişimlerini de azaltırlar. Ayrıca, batma izlerini önlemek için her delik arasında 5 mm mesafe olmalıdır.

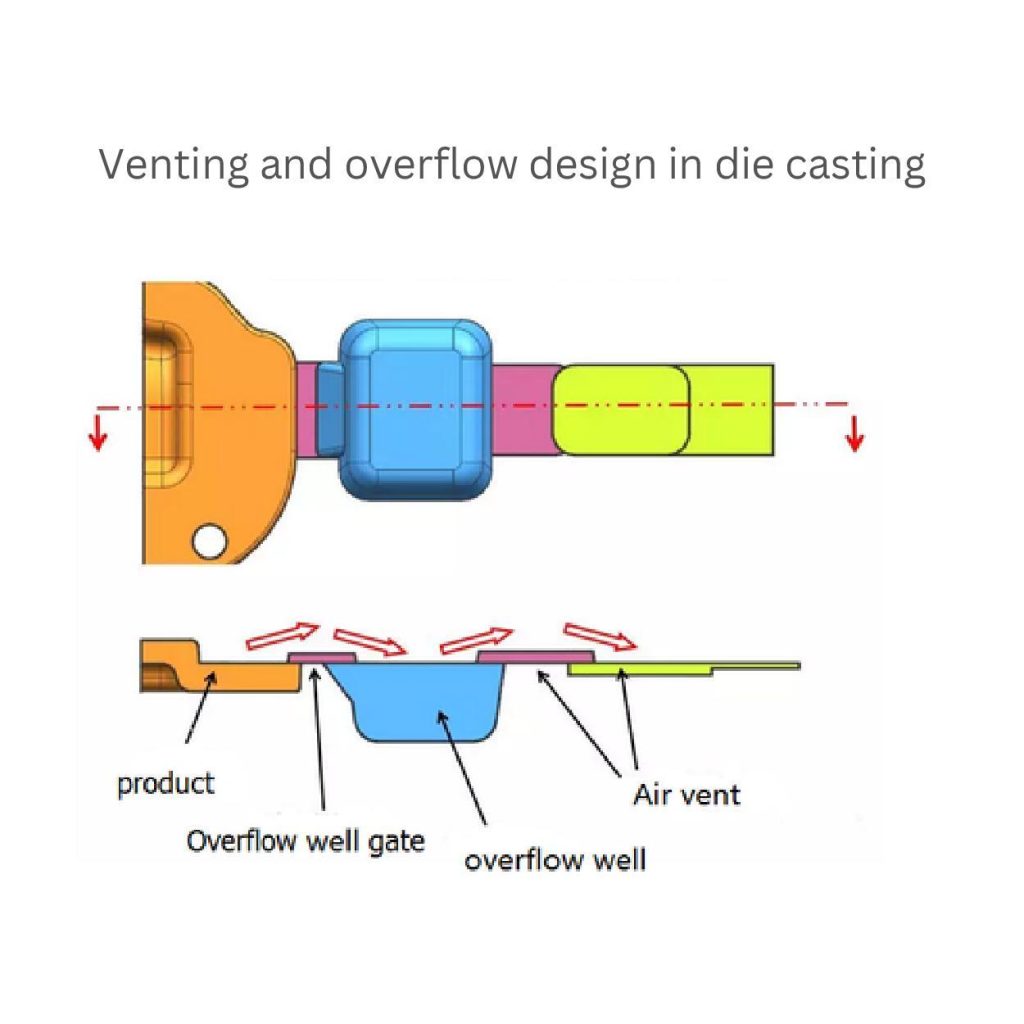

Havalandırma ve Taşma Tasarımı

Havalandırmanın Amacı:

Havalandırma delikleri döküm sırasında sıkışan havanın (kavite hacminin yaklaşık 2-5%'si) dışarı atılmasına yardımcı olur. Hava ceplerini önler ve eşit dolgu sağlarlar.

Taşma Tasarımı:

Taşma kanalları döküm işlemi sırasında fazla metali (toplam dolgunun yaklaşık 5-10%'si) toplar. Parçanın içindeki boş alanlar olan boşlukların eşit olmayan dolum nedeniyle oluşmasını önlerler.

Basınçlı Döküm Tasarım Optimizasyonuna Gerçek Dünyadan Örnekler

Otomotiv

Üreticiler motor bloğu ağırlığını 15-20%'ye kadar artırmayı tercih etmektedir. Bu ağırlık azaltımı, yakıt verimliliğini yaklaşık 10% artırır ve daha iyi ısı dağılımı yoluyla performansı artırır ve motor yükünü azaltır.

Havacılık ve Uzay

Uçak iniş takımları için optimizasyon teknikleri yorulma direncini yaklaşık 50% artırabilir. Ayrıca eski tasarımlara göre mukavemeti 30% ve ağırlığı 25 % artırır.

Tüketici Ürünleri

Üreticiler akıllı telefon kasalarını 0,5-1 mm'ye kadar daha ince ve daha dayanıklı hale getirebiliyor. Yapısal bütünlüklerini ve şık, göz alıcı düzenlerini koruyorlar.

Faydaların Sayısallaştırılması:

Optimizasyon süreçleri parça ağırlığını genel üretimde azaltır (15% maliyet tasarrufu). Daha iyi performans sunar ve döküm sırasında gerçek faydayı gösterir.

Sonuç:

Basınçlı Döküm Tasarım Optimizasyonu, ideal bir tasarım yapmanızı sağlayan faydalı bir tekniktir. Parça verimliliğini artırır ve üretim maliyetlerini düşürerek doğru parçalar üretmenizi sağlar.

Bu optimizasyona dahil olan parametreler, döküm sürecine ilişkin soğutma kanalları, nervürler, filetolar, kontrollü kalıp sıcaklıkları vb. olabilir. Ancak, her bir husus değişebilir ve projenin ihtiyaçlarına göre belirlenebilir.

0 Yorum