Otomotiv üretimi için gelişmiş verimlilik, performans ve ağırlık artık seçeneklerden ziyade temel gerekliliklerdir. Bu başarıların çoğu alüminyum basınçlı döküm ile mümkün olmaktadır. Özellikle, otomotiv alüminyum döküm, sedanlardan ağır kamyonlara kadar her şey için gerekli olan güçlü ve hafif parçalar oluşturmak için artık hayati önem taşımaktadır. Hem elektrik hem de yakıt verimliliği otomobil yapımında büyük bir rol oynadığından, mühendisler ve üreticiler otomotiv dökümlerine daha fazla dikkat etmek zorundadır.

Otomotiv alüminyum döküm nedir?

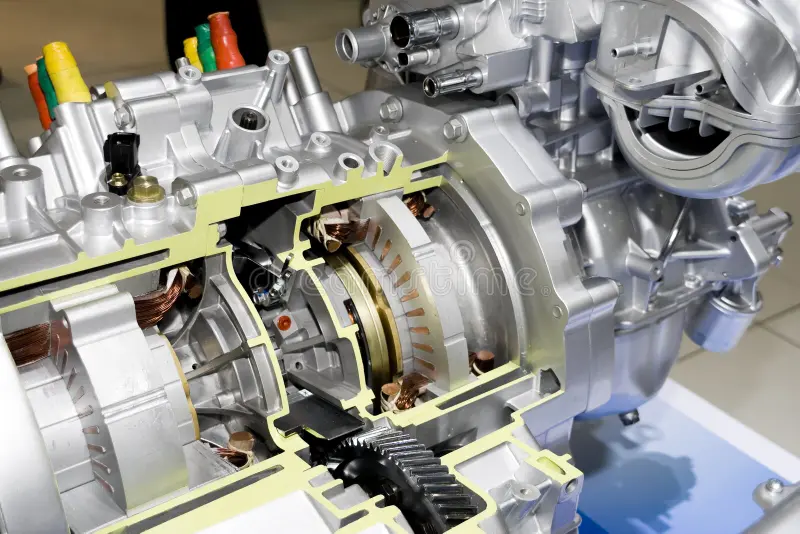

İçinde alümi̇nyum dökümErimiş alüminyum, yüksek basınç altında çelik bir kalıba itilir. Alüminyum katılaştıktan sonra, aynı hassasiyete sahip ve gerektiğinde tekrarlanabilir bir parça sunar. Üretim tesisleri kalite kontrolü her yerde kullanırken, otomotiv sektöründeki kullanımı öne çıkmaktadır.

Otomotiv basınçlı döküm sayesinde üreticiler hem esnek hem de çelikten yapılmış benzerlerinden çok daha hafif parçalar üretebilmektedir. Bunu yapmak, bir aracın yakıt ekonomisini iyileştirmeye ve zararlı emisyonları azaltmaya yardımcı olmanın anahtarıdır.

Otomotiv Basınçlı Dökümünün Kullanım Alanları

Günümüzde birçok araç bileşeninin oluşturulması alüminyum basınçlı döküme bağlıdır. Bu en azından şunları içerir:

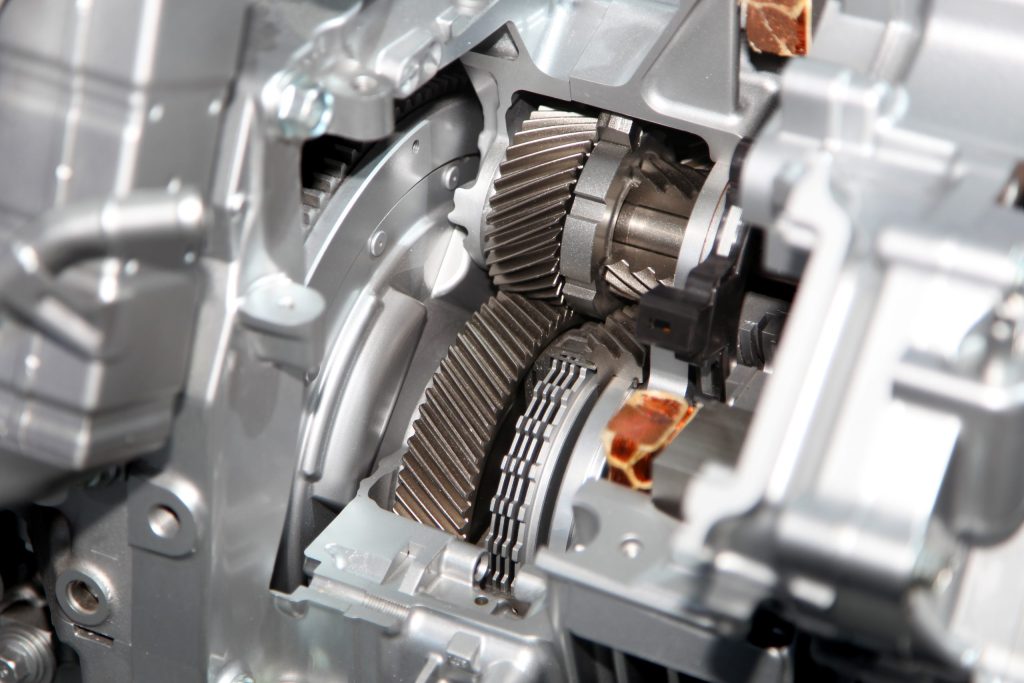

- Her iki tip iletim vakası

- Silindirlerin üst kısımları

- Bagaj, motor bloğu olarak adlandırılır.

- Kontrol kolları olarak da bilinir:

- Bir binayı destekleyen çerçeveler

Basınçlı döküm otomotiv parçaları, daha yüksek hassasiyetle üretilebilmeleri ve kolayca tekrarlanabilmeleri nedeniyle benzersizdir. Çok az işleme gerektiren ayrıntılı tasarımlara sahip ince duvarlı yapılar üretme kapasitesi önemli bir avantajdır.

Çerçevenin İstikrarı ve Çalışması

Kritik araç bileşenleri genellikle sadece yapısal bütünlükleri nedeniyle "otomotiv dökümleri" olarak seçilir. Bu parçalar mekanik olarak güçlü olma, ısıyı iyi iletme ve korozyona uğramama gibi birçok avantaj sağlar - bir araba motorunun tüm parçalarında ihtiyaç duyulan nitelikler. Yüksek basınçlı döküm, parçaların normal operasyonların baskısı altında kırılmamasını sağlar.

Gelişmiş simülasyon araçlarıyla mühendisler, malzemelerin nasıl hareket ettiğini, soğutulduğunu ve katılaştığını iyileştiren "basınçlı döküm otomotiv parçaları" üretebilmektedir. Bu kontrol sayesinde parçalarda daha az kusur, daha az gözeneklilik ve strese karşı daha iyi direnç elde ediliyor.

Neden Alüminyum?

Alüminyum birkaç önemli amaca hizmet ettiği için kullanılmaktadır. Çelikten üçte bir oranında daha hafif olan alüminyum, yakıt verimliliğini doğrudan artırır ve daha az emisyon üretilmesine yardımcı olur. Ağırlığı azaltmanın yanı sıra, alüminyum hem yüksek ısıya hem de korozyona karşı koyabilir, bu da onu bu tür ortamlardaki bileşenler için doğru eşleşme haline getirir.

Çoğu zaman, otomotiv basınçlı dökümünde kullanılan yaygın alüminyum alaşımları A360, A380 ve ADC12'dir. Kimyaları sayesinde bu alaşımlar güçlüdür, düz havada esnektir ve kalıplara dökülmesi kolaydır. Alüminyumun pürüzsüz işlenmesi, işlemeden sonra gelen görevleri daha az pahalı hale getirir.

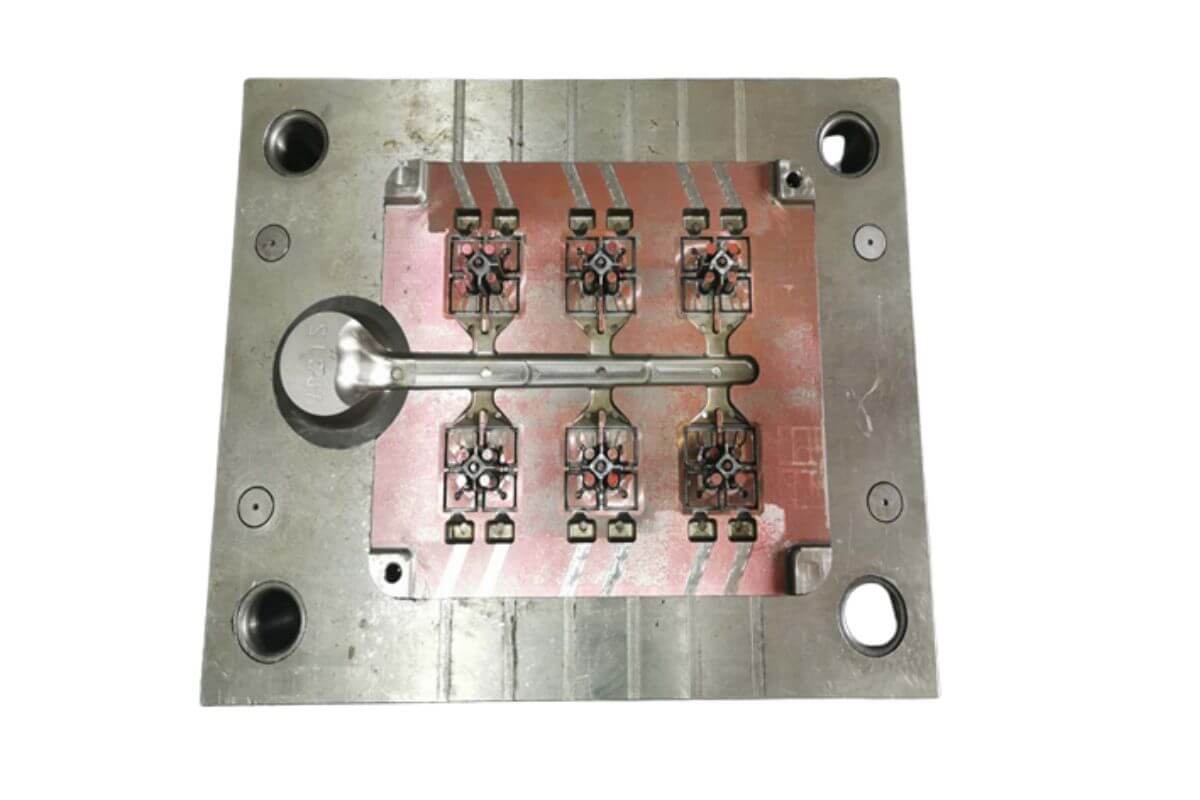

Üretim Nasıl Çalışır?

Otomotiv alüminyum döküm iş akışınız aşağıdaki adımlara sahip olacaktır:

- Bir kalıbın tasarımı, parçanın geometrisine ve kullanımına göre sipariş üzerine yapılır.

- Alüminyum ısıtılır ve 10.000 ila 30.000 psi arasındaki basınçlar altında bir kalıba getirilir.

- Her bir parça yapıldıktan sonra, serbest bırakılmadan önce kalıp içinde soğur ve katılaşır.

- Bu aşamada, fazladan malzeme (flaş olarak bilinir) çıkarılır ve parça tekrar işlenmeye veya kaplanmaya devam edebilir.

Gelişmiş otomasyon ve robotik sayesinde, yüksek hacimlerde otomotiv dökümleri üretmek artık daha az işçi gerektiriyor ve tedarik zinciri boyunca kalite sağlıyor.

Teknik Sistemlerin Tasarımı ve Süreç Geliştirme

Alüminyum basınçlı döküm bileşenlerin otomotiv endüstrisindeki performansları, dayanıklılıkları ve tasarımlarına uygunlukları büyük ölçüde sürecin ne kadar iyi yönetildiğinden etkilenir. Otomobiller için alüminyum basınçlı döküm sırasında tüm kontrol ve eylem noktaları, ürünlerin her yerdeki otomobil üreticilerinin titiz kurallarını yerine getirmesini garanti etmek için dikkatlice tasarlanmalı ve kontrol edilmelidir.

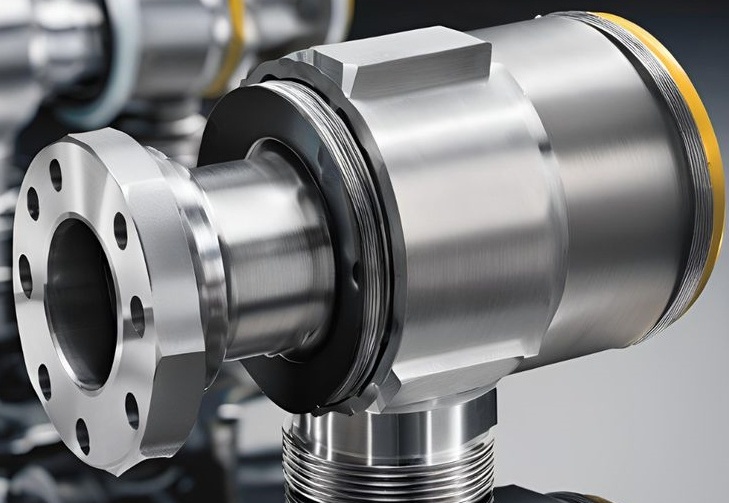

1. Enjeksiyon Basıncı

Yüksek basınçlı döküm işlemlerinde basınç 100 MPa ile 200 MPa (14.500 ila 29.000 psi) arasında tutulur. Şanzıman muhafazaları veya akü tepsileri gibi büyük parçalardaki basınç 250 MPa'ya kadar çıkabilir. Araştırma, basıncın bu seviyelerde artmasını gerektirmektedir.

- İnce duvar boşluklarını çok hızlı doldurun.

- Yiyeceklerin çok erken sertleşmesini önleyin

- Metalin içindeki gazdan ve herhangi bir delik veya gözenekten kurtulun

Optimum basınç, parça detaylarına, kalıp setine ve kalınlığa bağlı olarak belirlenir ve 1,5 mm'den 4 mm'ye kadar duvarlara sahip otomotiv uygulamalarını mümkün kılar.

2. Eriyik sıcaklıklarının ve tüm ısıtma sürecinin kontrol edilmesi

A380, A36,0 ve ADC1 gibi alüminyum alaşımlarının dökümü genellikle 660°C ila 710°C sıcaklıklarda gerçekleştirilir. Kontrol hassas olmalıdır, çünkü yukarıda belirtilenler de dahil olmak üzere herhangi bir kusur aksi takdirde ortaya çıkabilir.

- Soğuk kapatmalar çok düşük bir sıcaklıktan kaynaklanır.

- Çok fazla büzülme ve artan hava cepleri (çok yüksek sıcaklıkta çalışma)

Kalıptaki sıcaklıklar da çok önemlidir ve genellikle yağ veya suyla çalışan sistemler kullanılarak 180°C ile 250°C arasında yönetilir. Kalıp sıcaklığını sabit tutmak kalıp aşınmasını erkenden durdurur ve karmaşık bir şekle sahip her parçanın aynı şekilde çıkmasını sağlar.

3. Çevrim Süresi

Çevrim süresi, yüksek hacimli otomotiv alüminyum dökümünde hem üretkenlik hem de maliyet açısından önemli bir rol oynar. Çoğu proje ortalama döngü süresi ile tamamlanır:

- Bu bileşenler için 25-45 saniye arasında sürmesini beklemelisiniz.

- Kaplamalar, çerçeveler ve elektrikli araç batarya kutuları gibi ana bileşenler için 60-90 saniye içinde uygulanır

Bu döngü aşağıdaki şekilde çalışır:

- Enjeksiyon için 0,1-0,3 saniye kullanın.

- Dişlerinizin en az iki, en fazla beş saniye boyunca florüre maruz kalması için zaman tanıyın.

- Katılaştırma yöntemi, farklı parça hacimleri ve soğutma tasarımları ile farklılık gösterir

- Ejektör kalıbı yerleştirir ve kolu çevirirken kısa süre içinde metali dışarı püskürtür.

Simülasyon yazılımı kullanmak, üretim kalitesini korurken döngü süresini hızlandırmak için önemlidir.

4. Yaşam ve Düzenli Bakım

Parçanın karmaşıklığına, kalıptaki aşırı ısıya ve kullanılan takım çeliğinin türüne bağlı olarak, otomotiv motorlarındaki bir kalıp değiştirilmeden önce genellikle 100.000 ila 200.000 atış boyunca çalışır. Her 10.000-20.000 atışta bir, makine genellikle aşağıdakilerden kaynaklanan arızaları önlemek için bakım gerektirir:

- Sıcaktan kaynaklanan yorgunluk

- Çatlama

- Yağmur veya hareketli su tortu parçalarını kaldırdığında.

- Büyülü flaş üretimi

PVD (Fiziksel Buhar Biriktirme) veya nitrürleme gibi difüzyon yöntemleri, takımların daha uzun ömürlü olması için düzenli olarak uygulanmaktadır.

5. Sıcaklık Düzenlemesi

Çevrim süresinin azaltılması ve parçaların soğumasının kontrol edilmesi en iyi şekilde döküm işlemi sırasında verimli soğutma sağlanarak yapılır. Günümüz kalıplarının çoğu aşağıdakileri içerir:

- Hassas sıcaklık yönetimi için konformal geometri şeklinde soğutma kanalları yapılmıştır.

- Baffle ve bubbler sistemleri, lokalize sıcak nokta sıcaklıklarını korumak için kullanılır.

- Kalıp sıcaklığının termokupl ve kızılötesi sistemlerle gerçek zamanlı olarak izlenmesi mümkündür

Gelişmiş sistemler, döngüyü kapatarak ve çalışma sırasında su veya yağ beslemesini tekrar tekrar ayarlayarak her kalıp bölümünün sıcaklığını aynı seviyeye yakın tutar.

6. Parçalar Nasıl Boyutlandırılır ve Tartılır

Otomotiv endüstrisinde çok çeşitli küçük ve büyük kalıp döküm bileşenleri bulunmaktadır. Örnekler şunları içerir:

| Parça | Yaklaşık Boyut | Ağırlık | Duvar Kalınlığı |

| Şanzıman muhafazası | 500 x 400 x 300 mm | 8-12 kg | 3-5 mm |

| Motor montajı | 250 x 180 x 90 mm | 1-2 kg | 3 mm |

| Akü tepsisi (EV) | 1.200 x 1.000 x 100 mm | 15-25 kg | 2,5-4 mm |

| Braket veya bağlantı kolu | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

Bu parçalarda, üretilebilirlik için tasarım (DFM) özellikle önemlidir, çünkü ince duvarlı dökümler genellikle diğer yöntemlerde zordur, ancak yüksek basınçlı döküm ile basittir.

7. Boyutsal Toleranslar

Basınçlı döküm ile yüksek hassasiyetli bileşenler mümkündür. Alüminyum basınçlı dökümde genellikle +/- 0,1 mm ila +/- 2,5 mm toleranslar elde edilebilir.

- 25 mm'nin altındaki uzunluklar için toleranslar ±0,1 mm'den fazla değildir.

- 25 ila 100 mm arasındaki boyutlara sahip öğelere uygulanırken ±0,2 mm

- Düzlük 300 mm boyunca 0,3 mm kadar düşük tutulabilir

- Tüm yatak yuvaları 0,05 mm yuvarlaklık toleransına sahip olmalıdır.

Geçme yüzeyi bir dişli, rulman yuvası veya kritik bir sızdırmazlık alanı olmadığı sürece CNC işleme veya raybalama atlanabilir.

8. Amaç aynı zamanda gözeneklilik kontrolü ve vakum sistemlerini idare etmektir.

Basınçlı dökümde gözeneklilik genellikle önemli bir sorun haline gelir. Bu nedenle, sıvı metal eklemeden önce kalıp boşluğundaki havayı temizlemek için vakum destekli kalıp döküm makineleri artık çoğu otomotiv üretim hücresinde standarttır. Çoğu vakum sistemi 30 ila 80 mbar arasında ayarlanır.

- Gaz ceplerinin sıkışıp kalma olasılığını azaltır

- Bir dökümün kaynakla birleştirilmesini kolaylaştırır

- Tekrarlanan yüklere karşı mukavemeti artırmaya yardımcı olur

Sıkıştırmalı döküm ve reokast prosesleri kullanılarak yapı açısından kritik parçalarda gözenekli kusurlar neredeyse ortadan kaldırılır.

9. Alaşım Seçimi

Otomotiv basınçlı dökümünde uygulanan tüm alaşımlar farklı rollere hizmet eder.

- A380: En fazla sayıda bulunur; parçalara ayrılması kolaydır, güçlüdür ve yüksek ısı iletme kabiliyetine sahiptir

- A360 ile daha iyi korozyon direnci sağlanır; bu da genellikle yüksek performanslı mühendislik amaçları için kullanıldığı anlamına gelir.

- ADC12: Asya'da yaygın olarak bilinir çünkü A380'e benzer şekilde çalışır; ancak daha yumuşaktır ve kolaylıkla makineler

- AlSi10Mg, güçlü ve uzatılmış özellikleri nedeniyle EV parçalarında kullanılır.

Mikroyapı, TiB₂ eklenerek ve her ikisi de sünekliği artıran modifiye ötektik silikon fazları kullanılarak kasıtlı olarak değiştirilmiştir.

Süreç Entegrasyonu için İleri Teknoloji

Günümüz dökümhaneleri alüminyum dökümünü kalıp içi sensörler, kapalı döngü ve dijital ikizler gibi teknolojilerle birleştiriyor. Bu sistemler, kampanyalarınızı gerçek zamanlı olarak iyileştirmenizi veya artırmanızı mümkün kılıyor.

- Birinci ve ikinci aşama enjeksiyon atış hızlarını gösteren veriler

- Kalıbı ne kadar iyi yağladığınız

- Piston hızı

- Basıncı açık tuttuğunuz süreyi dikkatlice kontrol edin.

Bu tür bir hassas kontrol, süreçlerin kolayca tekrarlanmasını sağlar ve her yıl milyonlarca "kalıp döküm otomotiv parçasına" ihtiyaç duyan otomotiv programları için daha az hurda ile sonuçlanır.

Alüminyum Alaşımlarının Özellikleri ve Sertleştirme Prosesleri

Basınçlı dökümde iyi sonuçlar elde etmek için alüminyum alaşım metalurjisi hakkında bilgi sahibi olmak gerekir. Alüminyum yüksek basınçlı enjeksiyona ve hızlı soğutmaya maruz kaldığında o kadar hızlı donar ki katılaşma dengede olmaz, bu da metalin mikro yapısını, özelliklerini ve kusurlarını şekillendirir.

Katılaşmada Kullanılan Önemli Göstergeler.

- Katılaşma için gereken süre, dökümün ne kadar kalın olduğuna ve ne kadar hızlı soğutulduğuna bağlı olarak 1,5 ila 8 saniye arasındadır.

- Tane boyutu 5-50 µm arasında ölçülür ve soğutma hızından ve tane incelticilerden etkilenir.

- Güçlü uygulamalarda, daha iyi gerilme ve yorulma performansı için ikincil dendrit kolları arasındaki mesafe 30 µm'nin altında olmalıdır.

- Al-Ti-B tipi tane incelticiler, takımları daha sert ve daha az gözenekli hale getirdikleri için faydalıdır. Ek olarak, Al-Si alaşımlarındaki ötektik silikon Sr (stronsiyum) ile rafine edilir, bu da şekillendirilme veya gerdirilme kabiliyetini artırır.

Yaygın Sorunlar ve Çözümleri

Bununla birlikte, alüminyum döküm hala az sayıda hataya yol açmaktadır. Hataların ana nedenlerinin ortaya çıkarılması ve doğru çözümlerin seçilmesi, otomotiv kalite güvencesini verimli hale getirir.

| Kusur | Neden | Hafifletme |

| Gaz gözenekliliği | Sıkışmış hava, yetersiz havalandırma | Vakumlu döküm kullanın, havalandırma tasarımını optimize edin |

| Soğuk kapaklar | Düşük eriyik veya kalıp sıcaklığı, zayıf akış | Sıcaklığı artırın, kapı konumunu yeniden tasarlayın |

| Büzülme gözenekliliği | Düzensiz katılaşma, kalın kesitler | Soğutma kanallarını değiştirin, besleyiciler ekleyin |

| Flaş | Aşırı basınç veya aşınmış bir kalıp | Kalıbı koruyun, kelepçelemeyi optimize edin |

| Kalıp lehimleme | Alaşımın kalıba yapışması | Uygun kalıp kaplaması kullanın ve sıcaklığı kontrol edin |

| İçerikler | Oksit kontaminasyonu, kirli eriyik | Gaz giderme (Ar kabarcıklandırma), filtreleme kullanın |

CpK çalışmaları ve Pareto grafikleri, hataların nerede meydana geldiğini bulmak ve bunları düzeltmek için gereken eylemleri sıralamak için düzenli olarak kullanılır.

Kalıp tasarımının simülasyonu ve gözden geçirilmesi

Günümüzde gelişmiş basınçlı döküm akışları CAE (Bilgisayar Destekli Mühendislik) araçları etrafında oluşturulmaktadır. Mühendisler, herhangi bir parça üretmeden önce tasarımlarını yazılımla dijital olarak test ediyor.

İyi bilinen yazılım platformları birçok geliştirici tarafından kullanılmaktadır.

- MAGMASoft

- Flow-3D Döküm

- ProCAST

- AnyCasting

Simülasyon modeli:

- Erimiş alüminyumun hareket ederken gösterdiği davranış

- Polimerin katı kenarının hareketi ve eriyik boyunca sıcaklık değişimi

- Gözeneklilik olasılığı

- Havanın boru hattında sıkışıp kalmasının yolları

- Parça üretildikten sonra kalıpta kalan gerilme ve bükülme

Sanal iterasyon sayesinde kalıp tasarımcıları, kalıp üretmeye gerek kalmadan sorunları tespit edip çözebiliyor, bu da hem prototip hem de üretimde zaman ve paradan tasarruf edilmesine yardımcı oluyor.

Yüzey Mühendisliği alanı ve ardından Post-Processing

Basınçlı döküm mükemmel şekil ve görünüm (Ra ~1.6-3.2 µm) ile sonuçlansa da, çoğu zaman kullanım veya görünüm nedenleriyle ek yüzey işlemleri kullanılmalıdır.

Yaygın Son İşlemler:

- Kumlama, parlama ve oksit skalasından kurtulmaya yardımcı olur.

- Delikler ve düzlük açısından kritik yüzeyler gibi sıkı kontrol edilen alanlar CNC işleme ile yapılır.

- Şasi veya dış parçalarda korozyon direncini artırır ve eloksaldır.

- Bisikletin görünen kısmına güç ve iyi bir bitiş katar.

- Emprenye: Bir parçayı sıvıların geçemeyeceği şekilde kapatmak için küçük deliklerin reçine ile doldurulması (yağ tavaları gibi)

Montaj ve Birleştirme Sırasında Dikkat Edilmesi Gerekenler

Alüminyum döküm parçalar sıklıkla diğer metaller, plastik malzemeler veya çeşitli elektronik düzeneklerle temas eder. Mühendislik ekipleri şunları içermelidir:

- Malzemelerin CTE'sinde bir farklılık

- Çoğunlukla magnezyum ve çelik bağlantı elemanları ile ilişkili galvanik korozyon tehlikesi

- A380 gibi yüksek silisyum içeriğine sahip alaşımların kaynaklanması zordur.

- Alüminyum çok yumuşak olduğu için çoğu zaman diş ekleri ısı veya ultrasonik prosedürle yerleştirilir

- Yapısal montajlar saplama kaynağı kullanılarak, yapıştırıcı ile yapıştırılarak veya Sürtünme Karıştırma Kaynağı (FSW) ile kaynaklanabilir.

Buna ek olarak, elektrikli araç batarya muhafazaları ve motor gövdeleri için EMI kalkanı doğrudan kaplanarak veya kaplanarak uygulanabilir.

Fabrika İçi Döküm Hücreleri ve Otomasyon

Otomobil dökümhanelerinde hem yüksek hızlı hem de kontrollü işlemleri gerçekleştiren otomatik basınçlı döküm hücreleri bulunur.

- Soğuk kamaralı basınçlı dökümdeki kapasiteler 350 ila 4.000 ton sıkıştırma kuvveti arasında değişmektedir.

- Bunlara robotik parça çıkarma kolları denir.

- Yağlama püskürtücüleri bir ekipman türüdür.

- Vakum sistemleri

- Gerçek zamanlı olarak aktif olan kontrol panelleri

Tüm hücreler takt süresi ve OEE'yi takip edecek şekilde tasarlanmıştır ve bileşenlerin boyutuna bağlı olarak saatte ortalama 250-500 parça üretmektedir.

Lazer profilometreler, girdap akımı probları ve görüş kameraları, yalnızca uyumlu parçaların sonraki işlemlere gönderildiğini kontrol etmek için hat içi bir şekilde kullanılır.

Standartlar ve Sertifikalar sektörü

Uluslararası standartları karşılayarak, döküm otomotiv bileşenlerinin hem performans hem de güvenlik gereksinimlerini karşılaması garanti edilir. Genellikle, bu bulgulardan bahsedilir:

- Döküm toleransları ISO 8062 tarafından açıklanmıştır.

- Otomotiv kalite yönetimi IATF 16949 kapsamındadır.

- ASTM B85, alüminyum alaşımlı kalıp dökümler için resmi standardı verir.

- Kimyasal bileşimler SAE J452'nin bir parçasıdır.

- Üretim Parçası Onay Süreci veya PPAP, AIAG sisteminin bir parçasıdır.

Fren sistemi bağlantıları ve süspansiyon düğümleri, CT taraması ve tam izlenebilirliğin kullanılması gereken güvenlik açısından kritik parçalardır.

Otomotiv Alüminyum Basınçlı Döküm Sektörü Nasıl Destekliyor?

1. Ağırlık Azaltma

Aracınız ne kadar az ağırlık taşırsa, yakıtı o kadar verimli ve karbon çıktısı o kadar düşük olur. "Otomotiv basınçlı döküm" yoluyla üretilen alüminyum parçalarla araç daha az ağırlığa sahip olur, ancak daha az güçlü veya kullanışlı değildir.

2. Maksimum Üretim Etkinliği

Bileşenlerin seri üretimi en iyi basınçlı döküm ile yapılır. Kalıplar yapıldığında, üretilen parçalar sadece çok küçük değişikliklerle yüz binlerce olabilir. Bu nedenle otomotiv parçaları için basınçlı döküm kullanmak, büyük ölçekli otomobil üretimi için uygun maliyetli bir çözümdür.

3. Boyutsal Doğruluk

Alüminyum basınçlı dökümden elde edilen ürünler yüksek düzeyde doğrudur, bu nedenle dökümden sonra işlenecek çok az şey vardır. Sonuç olarak, hattın üretkenliği artar ve üretim maliyeti düşer.

4. Tasarım Esnekliği

Tasarımcılar günümüzün CAD ve simülasyon yazılımlarını kullanarak hem kullanılabilen hem de üretilebilen karmaşık parçalar yaratabilirler. Bu yüksek derecede tasarım esnekliği, mühendislerin birkaç parçayı tek bir dökümde birleştirerek hem ağırlığını hem de montaj için gereken süreyi azaltabileceği anlamına gelir.

Çevreye özen göstermek ve geri dönüşüm

Otomobil üreticileri günümüzde sürdürülebilirliğe daha fazla odaklanıyor. Burada alüminyum da güçlü bir performans gösteriyor. Döküm alüminyumun yaklaşık 90%'si geri dönüştürülebilmektedir. "Otomotiv dökümlerinin" oluşturulmasından elde edilen hurdalar bir kez daha eritilebilir ve ilk seferinde olduğu kadar iyi çalışmaya devam edebilir.

Otomotiv parçalarının geri dönüştürülmüş alüminyumla dökümü, birincil alüminyum üretiminde kullanılan enerjinin sadece 5%'sine ihtiyaç duyduğundan sektörün çevresel etkisini büyük ölçüde azaltmaktadır.

Sektörün Karşılaştığı Sorunlar

Yine de, bazı sorunlar var otomotiv alüminyum döküm. Aşınma, gözeneklilik ve termal yorgunluk, hem parça kalitesini hem de takımların ömrünü azaltabilen olağan sorunlardır. Yine de vakumlu döküm, sıkma döküm ve daha iyi kalıp kaplamalarındaki yeni çalışmalar ve ilerlemeler bu zorlukların çözülmesine düzenli olarak yardımcı olmaktadır.

Otomotiv basınçlı döküm endüstrisi, büyük ölçüde elektrikli araç üreticilerinin bataryaları, motorları ve şasi parçaları için basınçlı döküm alüminyuma güvenmeleri nedeniyle büyümeye hazır görünüyor. Tesla ve diğer şirketler, giga-dökümün tek bir kalıp döküm makinesiyle büyük araç parçaları üretebileceğini kanıtladı; bu da gerekli parça sayısını azaltıyor ve montajı hızlandırıyor.

Otomotiv endüstrisinin büyümesi, hem mekanik kalite hem de hafiflik avantajlarını bir araya getirerek yenilik sunan dökümlerin başarılarına bağlı olacaktır.

Sonuç

Günümüzde otomobil üreticileri her zaman araçlarının performansını artırmanın, paradan tasarruf etmenin ve çevreyi korumanın yollarını arıyor. Otomotiv alüminyum döküm, yüksek hacimde güçlü ve hafif parçalar yapmak için tercih edilen yöntemdir. Otomotiv basınçlı dökümünün yardımıyla, otomobil üreticileri daha iyi yakıt ekonomisi, daha iyi yol tutuşu elde edebilir ve üretim süreçlerini basitleştirebilirler. Basınçlı döküm otomotiv parçaları bir moda olarak değil, günümüz araçlarının nasıl üretildiği konusunda önemli bir değişiklik olarak stratejik bir şekilde kullanılmaktadır. Her yüksek basınçlı enjeksiyonla birlikte otomotiv dökümleri, aktarma organları ve şasideki parçalardan hareketliliğin yönünü değiştiriyor.

SSS

1. Alüminyum basınçlı dökümün otomotiv koşullarında çalıştığı normal sıcaklık nedir?

Alüminyum alaşımlarının döküm sıcaklıkları, türlerine göre 660°C ila 710°C arasında değişmektedir. Boyutsal kararlılık ve optimum katılaşma, kalıp sıcaklıklarının 180°C ila 250°C civarında kontrol edilmesini gerektirir.

2. Otomotiv döküm parçalarında ne tür kusurlar görülür ve bunlar nasıl yönetilir?

Kusurların standart örnekleri gaz gözenekliliği, soğuk kapanmalar ve büzülme boşluklarıdır. Bu sorunların bazıları vakum destekli döküm, dikkatli kapı tasarımı, hassas sıcaklık kontrolü ve kalıp yapım süreci sırasında simülasyon programları ile ele alınmaktadır.

3. Alüminyum döküm parçalar tam ölçülere ne kadar yaklaşır?

Yüksek basınçta döküm, 25 mm'den küçük boyutlar için ±0,1 mm ve daha büyük olanlar için ±0,2 mm toleranslarla sonuçlanır. Otomotiv montajları hem düzlüğün hem de eşmerkezliliğin çok yakından yönetilmesini gerektirir.

4. Alüminyum döküm parçalar elektrikli araç (EV) tasarımında kullanılabilir mi?

Evet. Hafifliği, ısı iletkenliği ve geri dönüştürülebilirliği nedeniyle alüminyum döküm, elektrikli araçlarda batarya muhafazaları, motor gövdeleri ve invertör kasaları olarak bulunur.

5. Otomobiller için kalıp döküm parçalar yapılırken en çok hangi alaşımlar kullanılır?

A380, ADC12 ve AlSi10Mg'nin popüler alaşım seçenekleri olduğunu göreceksiniz. İyi döküm yapmaları, iyi bir mukavemet/ağırlık oranına sahip olmaları ve korozyona direnç göstermeleri nedeniyle yüksek performanslı otomobil parçaları için mükemmeldirler.

0 Yorum