Otomotiv basınçlı döküm özelleştirilmiş metal alaşımlı otomotiv bileşenlerini kasalamak için kullanılan bir basınçlı döküm üretim sürecidir. Bu süreçte, erimiş metal yeniden kullanılabilir bir kalıba enjekte edilir veya yüksek basınç altında kalıplanır. Tipik olarak kullanılan metaller alüminyum, magnezyum veya çinkodur. Bu teknik karmaşık şekiller yaratır. Bu parçalar yüksek boyutsal hassasiyete ve mükemmel yüzey kalitesine sahiptir.

Birçok otomotiv parçası basınçlı döküm yoluyla üretilmektedir. Bunlar şunları içerir:

- Silindir kapakları ve bloklar

- Şanzımanlar ve muhafazalar

- Salıncak kolları ve mafsallar

- Braketler ve şasi bileşenleri

- Konnektörler ve muhafazalar

Bu basınçlı döküm üreticileri genellikle alüminyum, magnezyum veya çinko metal kullanılır. Bu malzemelerin parçaları daha hafif olduğu için araçlar daha az yakıt kullanabilir.

Üreticilerin basınçlı döküm kullanarak 70% araç parçaları ürettiğini biliyor musunuz?

'nin temel değerini öğrenelim. otomoti̇v döküm parçalari güvenli, yakıt tasarruflu ve performans odaklı araçların üretilmesinde.

Otomotiv Basınçlı Döküm Bileşenleri

Metal parça üreticileri, otomotiv endüstrileri için basınçlı döküm yoluyla parça üretirler. otomoti̇v döküm parçalari. Kalıp döküm yöntemi sayesinde, pürüzsüz yüzeyler ve dayanıklılık ile doğru şekiller elde edebilirsiniz.

Alüminyum alaşımları önde gelen malzeme seçenekleridir. Bunlarla daha az yakıt tüketen daha hafif parçalar yapabilirsiniz. Basınçlı döküm tekniğinde, ilk olarak seçilen metal erime noktalarında eritilir (örneğin, alüminyumun erime noktası 660,3 °C'dir). Üreticiler daha sonra bu erimiş malzemeyi kalıp olarak da bilinen bir kalıba aktarmak için yüksek basınç kullanır.

Yüksek kalite için kalıp sıcaklığı (150-300°C), enjeksiyon basıncı (10-200 MPa) ve soğutma süresi (5-30 saniye) gibi çeşitli döküm parametrelerine odaklanın. Bu verimli yöntem karmaşık tasarımları ve seri üretimi destekler. Otomotiv endüstrisinin talepleri için bundan yararlanabilirsiniz.

Otomotiv Basınçlı Döküm Bileşenleri Türleri

Motor Bileşenleri

Otomotiv basınçlı döküm bileşenleri arasında silindir kapakları, motor blokları ve karterler bulunur ve araca güç sağlar. Hareket oluşturmak için bol miktarda yakıt kullanırlar. Ayrıca, aracın bu parçaları yüksek sıcaklıklarla başa çıkabilir ve aşırı ısı biriktirmez. Örneğin, sırasıyla 300 °C ve 200 bar'a varan yoğun sıcaklıkları ve basınçları yönetebilirler.

Alüminyum malzeme seçimi, enjeksiyon sırasında erimiş malzeme akışını 40%'ye kadar iyileştirdiği için araç parçalarının yapımını gerçekten hızlandırabilir. Böylece, daha iyi bir metal akışı kalıbın iç yüzeyini eşit şekilde dolduracak ve kusurları azaltacaktır. Ayrıca, uygun soğutma sistemleri metalin eşit şekilde katılaşmasına ve çatlakların önlenmesine yardımcı olur. Örneğin, su soğutmalı bir kalıp kullanıyorsanız, sıcaklığını 30 ila 50 °C'ye kadar koruyun.

Tüm doğru kalıp döküm yöntemleri ve programlama, bükülme olmadan güçlü ve mükemmel fiyatlar elde edilmesine katkıda bulunur. Ayrıca, çatlak korumasının yanı sıra, bu yöntemler size tutarlılıkla en kaliteli sonucu verir.

Bazen, montaj ve kritik performans için hassas boyutlara ihtiyaç duyarsınız. Bu nedenle, otomotiv basınçlı dökümü size 0,1 mm'ye kadar boyut hassasiyeti sağlayan bir çözümdür.

Şanzıman ve Aktarma Organları Bileşenleri

Otomotiv uygulamalarında dişli kutuları ve diferansiyel muhafazaları gibi şanzıman ve aktarma organı bileşenleri motorlardan güç alır. Böylece tekerleklere iletirler. Bu da nihayetinde tekerleklerin dönmeye başlamasını ve aracı ileriye doğru hareket ettirmesini sağlar.

Yüksek tork ve dönme kuvvetleriyle karşı karşıyadırlar. Dolayısıyla üreticiler bunun için magnezyum ve alüminyum alaşımları gibi malzemeleri tercih etmektedir. Bu metaller 30%'ye kadar ağırlığı azaltır ve 20 ila 50 kg civarında tutar.

Ek olarak, yüksek torkla başa çıkmak için bu parçalara güç eklemeniz gerekir. Bu değer 200-500 Nm civarında olabilir, ancak tamamen araca bağlıdır. Ayrıca, korumanız gereken parçanın dayanıklılığı yaklaşık 150.000+ mil olmalıdır.

Üretim sırasında tüm bu gerekli hususları göz önünde bulundurursanız, parçalarınız gücü sorunsuz bir şekilde aktaracaktır. Otomatik arabalarda olduğu gibi sarsıntı veya gürültüye neden olmazlar. Aslında, hassas üretim bu temel parçalardaki çatlakları, aşınmayı, yanlış hizalamayı ve dişli kaymasını en aza indirir.

Yapısal Bileşenler

Genel olarak, araçlardaki süspansiyon parçaları 10.000-15.000 N'luk yükleri kaldırır. Bunlar, üreticilerin 3.000 N'a kadar şokları absorbe etmek için ürettikleri elemanlardır.

Alüminyum malzeme kullanmak, hafiflik seçenekleri nedeniyle iyi bir seçimdir. Üreticiler alüminyum alaşımları için 300-500 °C civarında ısıl işlem kullanmaktadır. Böylece parçaların genel mukavemetini artırır ve kusurları azaltırlar.

Çünkü kötü malzeme veya tasarım seçimi, parçanızın zorlu koşullar altında performans gösterememesine neden olabilir. Bükülmelere, kırılmalara veya aşınmaya neden olabilirler. Bu nedenle, doğru malzeme ve tasarım doğruluğuna sahip parçalar aracın ağırlığını destekler, titreşimleri azaltır ve yol şoklarını emer.

Elektrikli Bileşenler

Otomotivdeki elektrik bileşeni araçlara güç sağlar ve sinyalleri kontrol eder. Hassas sistemleri korurlar. Örnekler konektörler, kablo demetleri, röleler, sensörler, anahtarlar ve kontrol modülleridir.

Üreticiler, ışıklara, sensörlere ve elektronik cihazlara güç sağlamak için 10-50 amper gibi yeterli güç ekleyen kablo konektörleri üretirler. Bir veya daha fazla kablonun yönlendirildiği kablo demeti demetleri yaparlar ve bunları uygun bağlantılar için düzenlerler.

Kaplama uygulayarak bu hassas parçaların ömrünü 10+ yıla kadar uzatabilirsiniz. Ayrıca, çinko veya alüminyum kullanımı korozyonu önler. Ek olarak, doğru ürün profili boyutları ve tasarımları aşırı ısınmayı, gevşek bağlantıları veya arızaları önler. Böylece parçalarınızı koruyabilir ve her koşulda güvenilir bir şekilde çalışmalarını sağlayabilirsiniz.

Otomotiv Basınçlı Döküm Bileşenlerinin Faydaları

- Daha önce de okuduğumuz gibi, otomotiv endüstrisindeki basınçlı döküm, motor blokları veya şanzımanlar gibi parçaların ağırlığını yaklaşık 30% oranında azaltmaktadır.

- Örneğin, alüminyum bir dişli kutusu parçasını basınçlı dökümle üretiyorsanız, parçanız çelik bir parçaya kıyasla 25% daha az ağırlık içerebilir.

- Hafif ağırlık kalıp döküm parça araçlarda yakıt ekonomisini 10%'ye kadar iyileştirir.

- Basınçlı döküm işlemleri malzeme paletlerini israf etmez ve dövme gibi diğer işleme süreçlerine kıyasla üretim maliyetlerinde 15%'ye kadar tasarruf sağlayabilir.

- Doğru ürün profilini seçmek ve tasarım özelliklerinde köklü değişiklikler yapmak, taşlama veya parlatma gibi ekstra adımlardan kaçınmanızı sağlar. Sonuç olarak, kalıp sorunsuz bir şekilde pürüzsüz yüzeylere sahip ince kenarlar üretir.

- Çatlakları azaltmak ve parça mukavemetini artırmak için gelişmiş soğutma kanallarına da göz atabilirsiniz.

- Bu işlem, minimum kalınlıkta ve yaklaşık 0,05 mm boyutsal hassasiyete sahip ayrıntılı parçalar elde etmenizi sağlar.

- Bu teknik sayesinde mükemmel uyum sağlayan tasarımlar elde edilebilir.

- Üreticiler, araç parçalarına yenilikçi tasarımlar ve estetik görünümler gibi gerekli özellikleri kazandırarak onları daha güvenli ve verimli hale getirmek için basınçlı döküm kullanmaktadır.

Üretim Süreci ve Teknikleri

Basınçlı döküm işleminde yer alan adımlar

Normalde döküm otomoti̇v parçalari olabilecek dört ana adımı içerir:

- Erime

- Enjeksiyon

- Katılaşma

- Fırlatma

Öncelikle alüminyum gibi bir malzeme seçiyoruz. Ardından, paletlerini yaklaşık 700 °C sıcaklığa ulaşana kadar bir fırında eritiyoruz. Tüm malzemelerin farklı erime noktaları vardır; örneğin Alüminyum 660,3 °C'de, Magnezyum 650 °C'de ve Çinko 419 °C'de erir.

Bu küçük parçacıklar sıvı formlara dönüştüğünde, üreticiler bunları enjeksiyon işlemi olarak bilinen kalıplara dökerler.

Bu kalıplar aynı ürün şeklini içerir. Bundan sonra, magnezyum veya alüminyum metaller için 10 ila 100 bar arasında değişebilen yüksek basınç uygularlar. Hava veya soğuk su gibi soğutma kanalları kalıbın etrafından akarken metal sıvı halini katı hale dönüştürmeye başlar.

Katılaşma süreci genellikle parçaların sertleşmesi için 10 ila 100 saniye sürer. Fırlatma aşamasında ise parçalar sökülmeye hazır hale gelir.

Farklı Basınçlı Döküm Tekniklerinin Avantaj ve Dezavantajları

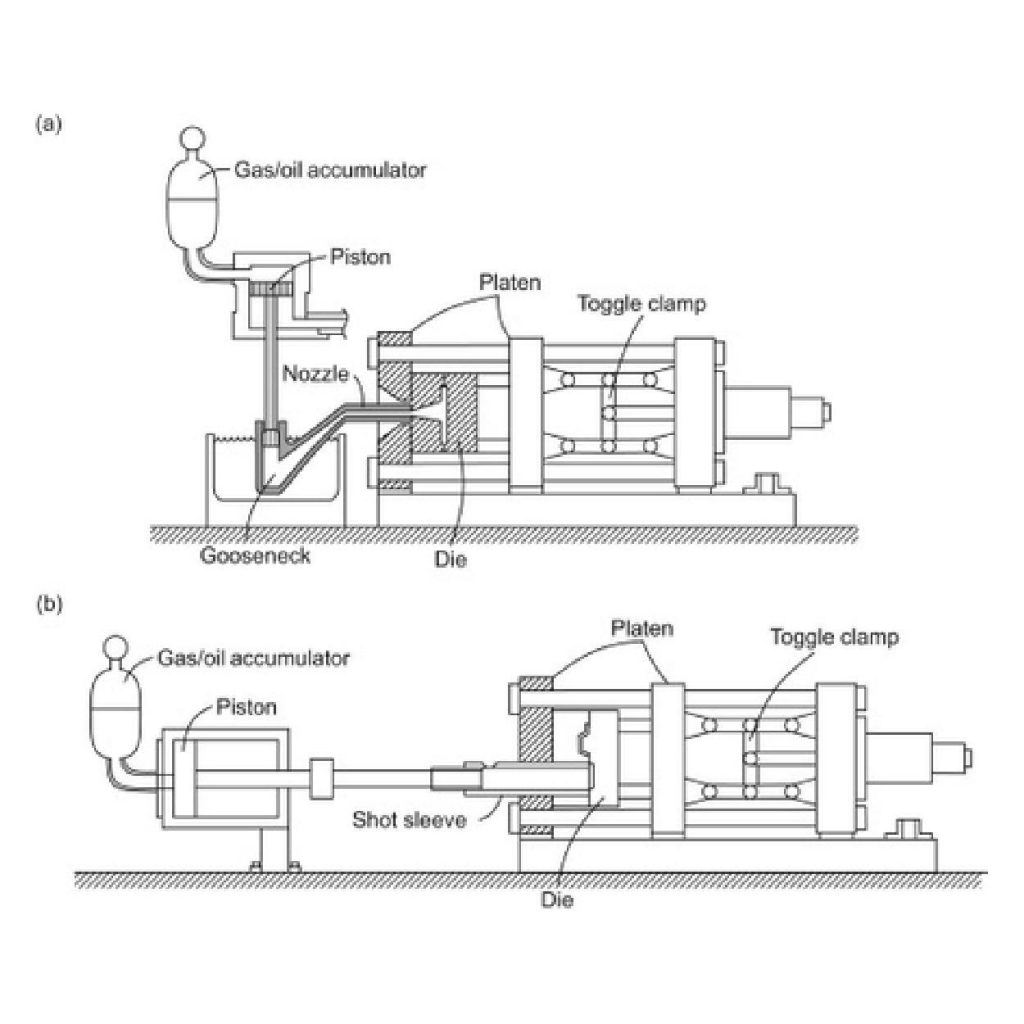

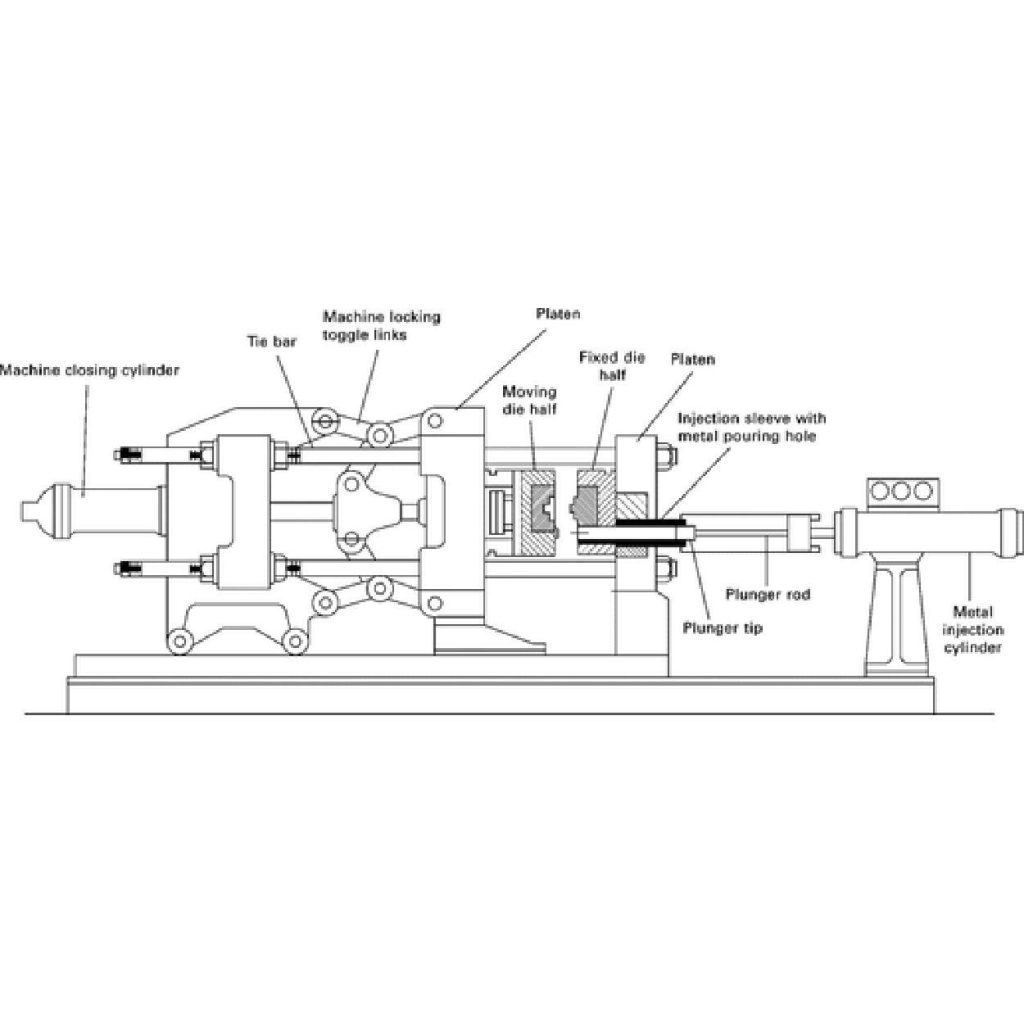

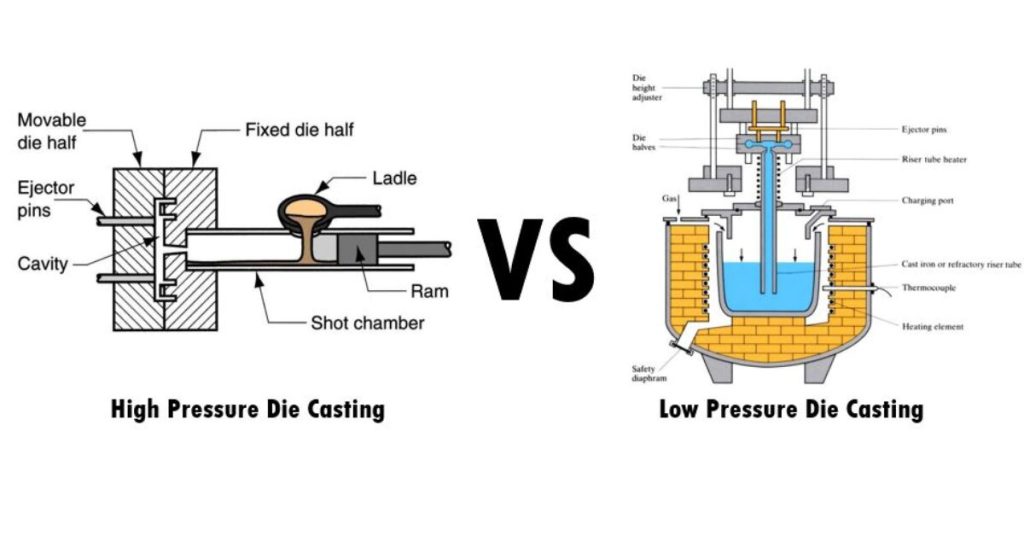

Yüksek Basınçlı Döküm:

Farklı üretim seçenekleri arasında yüksek basınçlı döküm önde gelenidir. Bu teknik, metali kalıba enjekte etmek için 100 bar'a varan bir basınç kullanır. Bu teknik, güçlü parçalar yapmanıza ve üretim döngüleri için daha az zaman ayırmanıza olanak tanır. Bununla birlikte, üreticilerin bu kurulumda kullandıkları otomatik basınçlı döküm kalıbı, kalıp başına $5,000 ila $10,000 kadar maliyetlidir, bazı otomotiv basınçlı döküm kalıpları bu maliyetten bile daha fazladır.

Düşük Basınçlı Basınçlı Döküm:

Otomotiv uygulamalarında daha büyük veya daha büyük parçalar için düşük basınçlı döküm prosesini tercih etmelisiniz. Çünkü 10 bar civarında olabilen daha az basınç kullanır ve kalıbı düzgün bir şekilde dolduran parçaların gerçek şekline zarar vermez.

Bu yöntem hassas parçaların yapımında daha fazla zaman harcar ancak yüksek basınçlı sistemlere göre daha az maliyetli olabilir ($1,000 ila $3,000 arasında değişir).

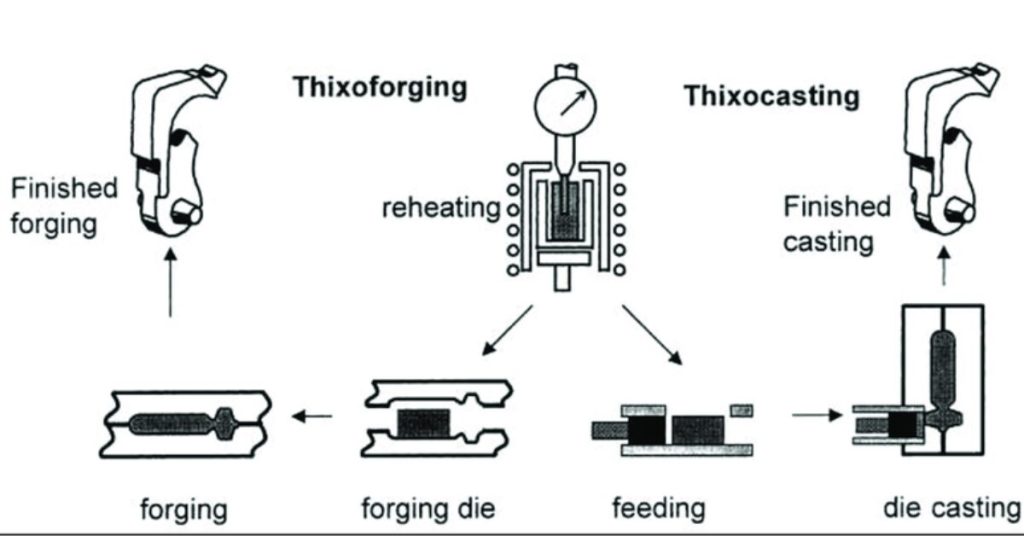

Thixocasting:

Tiksokastingde özel kütük ve makine ihtiyacı, diğer yöntemlere kıyasla onu maliyetli hale getirir. Üreticiler bu makineleri metal parçacıkları kalıpta değiştirmeden önce karıştırmak için kullanır. Daha az kusurlu parçalar üretebilirsiniz. Bu yöntem ayrıca malzeme israfını 20%'ye kadar azaltabilir.

Bilgisayar Destekli Tasarım (CAD) ve Üretim (CAM)

Basınçlı döküm sürecinizi bilgisayar destekli tasarım (CAD) ve imalat (CAM) uygulamalarıyla birleştirmek üretim seviyenizi yükseltir. CAD yazılımını kullanarak otomotiv basınçlı döküm kalıp şeklinizi tasarlamaya başlayabilirsiniz.

Bu yazılım gerçek görünümü tasvir eder ve değişiklik yapılması gereken alanları belirler. Sonuçta, biz kalıbı yapmaya başlamadan önce otomotiv döküm kalıbı tasarımına sahip olursunuz. Bu işlem yaklaşık 2 ila 5 gün sürebilir.

CAM araçları, tasarımlarınıza göre basınçlı döküm kalıbı ve araç parçaları yapmak için makine kurulumlarını kontrol eder. Tamamlanması genellikle 5 ila 10 gün sürer (projenin özelliklerine bağlı olarak) ve az kusurlu çıktı üretir.

Doğru Kalıp Tasarımı ve Bakımının Önemi

Ürün parametrelerinizi tartarken kalıp malzemesini akıllıca seçin. Çünkü uygun kalıp tasarımı ve performansı, ürünlerin şeklini tamamen değiştirebilir. Ayrıca üretim kalitesini ve döngü süresini de etkiler.

Örneğin, bir kuyuda kalıp tasarlarsanız, üretim hızını 30%'ye kadar artırabilir ve maliyetleri 20%'ye kadar azaltabilirsiniz.

Ayrıca, her işleme parçası düzenli bakıma ihtiyaç duyar ve bu kalıp tasarımları da öyle. İşlevsel hatalarını inceleyin ve aşınma ve yıpranmayı önlemek için derhal değişiklikler yapın.

Yaygın Kalite Kontrol Yöntemleri

Ürün hazır olduğunda, üreticiler çeşitli kalite kontrol yöntemleri kullanır. Örneğin, iç kusurlar için X-ray incelemesi, yüzey çatlakları için boya penetrasyonu ve ultrasoni̇k test malzeme bütünlüğü doğrulaması için.

Bu şekilde, beklentilerinize uygun döküm parçaları elde etmenizi sağlayabilirler.

Profil ürünün boyutunu ve şeklini kontrol ederler ve tasarımlarının tam oturduğundan emin olurlar. Bu işlem boyutsal denetim olarak da adlandırılır.

Ayrıca sızıntı alanlarını bulurlar ve sızdırmazlık derzleri veya diğer yapışkan tutkallar uygulayarak bunları düzeltirler. Ek olarak, her parça belirli yapısal özellikler içerir, bu nedenle kalıp dökümcüleri metalürjik analiz sırasında parçanın malzeme özelliklerini koruyup korumadığını görürler.

Kalite kontrol aşamaları, özellikle otomotiv kalıp döküm bileşenleri için gereklidir. Bu sayede hataları erkenden bulabilir ve kazara oluşabilecek hasarları ortadan kaldırarak performansı artırabiliriz.

Malzeme Seçimi ve Özellikleri

| Malzemeler | Alaşım Çeşitleri | Çekme mukavemeti | Akma dayanımı | Yorulma dayanımı | Süneklik |

| Alüminyum Alaşımları (60% kalıp döküm parçalarında) | A380, A383, A413 ve ADC12 | 250-300 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Çinko Alaşımları (kalıp döküm parçaların 20%'sinde) | Zamak 3, Zamak 5 ve ZA-27 | 250-350 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

| Magnezyum Alaşımları (döküm parçaların 10%'sinde) | AZ91D, AM60B ve AE44 | 200-250 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Bakır Alaşımları (kalıp döküm parçaların 5%'sinde) | C85800, C86200 ve C86400 | 300-400 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

Diğer Malzemeler

- Kalay Alaşımlarını lehimleme ve sert lehimleme uygulamaları için kullanabilirsiniz

- Kurşun alaşımları akü ve radyasyon kalkanı uygulamaları için seçeneklerdir

- Araçlar gibi yüksek sıcaklıktaki parçalar Nikel Alaşımları ile yapılabilir

- Titanyum en sert metaldir ve havacılık ve biyomedikal uygulamalar için yeterli gücü sağlar.

Sonuç:

Üretici, kalıp döküm işlemiyle otomotiv parçaları üretmektedir. Parçaların araçlarda yakıt verimliliğini artırması için gerçek ağırlığı azaltmaya odaklanırlar. Korozyon direnci, dayanıklılık ve hatta pürüzsüz yüzeyler gibi çeşitli özelliklerin yanı sıra, bu yöntemle elde edebilirsiniz. Aralarından seçim yapabileceğiniz yaygın metaller alüminyum, magnezyum ve çinkodur. Uzman kalıp döküm ekibinizi bulun Alu Basınçlı Döküm.

Otomotiv Basınçlı Döküm Hakkında Sıkça Sorulan Sorular (SSS)

1. Otomotiv basınçlı döküm nedir?

Otomotiv basınçlı döküm, erimiş metalin (genellikle alüminyum, magnezyum veya çinko) yüksek basınç altında yeniden kullanılabilir bir çelik kalıba enjekte edildiği bir üretim sürecidir. Bu süreç, mükemmel boyutsal doğruluk, mukavemet ve pürüzsüz yüzey kaplamalarına sahip karmaşık otomotiv parçaları oluşturur.

2. Basınçlı döküm otomotiv endüstrisinde neden önemlidir?

Basınçlı döküm, hafif, dayanıklı ve uygun maliyetli araç parçalarının üretilmesini sağlar. Bileşen ağırlığını azaltarak, araçlar daha az yakıt tüketir, daha yüksek verimlilik elde eder ve daha düşük emisyon üretir, bunların hepsi güç ve performansı korur. böylece otomoti̇v endüstri̇si̇nde kalip döküm yenilikçi bir teknolojidir.

3. Hangi otomotiv parçaları yaygın olarak basınçlı döküm kullanılarak yapılır?

Birçok kritik otomotiv bileşeni basınçlı döküm işlemiyle üretilir, örneğin:

- Silindir kapakları ve motor blokları

- Şanzımanlar ve diferansiyel muhafazaları

- Süspansiyon kolları ve yapısal braketler

- Elektrik konnektörleri, muhafazalar ve sensörler

4. Otomotiv basınçlı dökümünde hangi metaller kullanılır?

Ana metaller şunlardır:

- Alüminyum alaşımlar: Hafif, korozyona dayanıklı ve motor ve şanzıman parçaları için yaygın olarak kullanılır.

- Magnezyum alaşımları: Çok hafiftir (alüminyumdan 30%'ye kadar daha hafiftir) ve şanzıman ve yapısal bileşenler için kullanılır.

- Çinko alaşımları: Güçlü, korozyona dayanıklı ve genellikle elektrikli ve daha küçük hassas bileşenler için kullanılır.

5. Döküm otomotiv bileşenleri kullanmanın başlıca faydaları nelerdir?

- Çeliğe kıyasla 30%'ye kadar ağırlık azalması

- Geliştirilmiş yakıt ekonomisi (10%'ye kadar)

- Yüksek boyutsal doğruluk (±0,05-0,1 mm kadar az)

- Mükemmel yüzey kalitesi, işlem sonrası adımları azaltır

- Isıya, torka ve basınca dayanabilen güçlü, dayanıklı parçalar

- Seri üretimde 15%'ye kadar maliyet tasarrufu

6. Otomotiv parçaları için kullanılan başlıca basınçlı döküm yöntemleri nelerdir?

- Yüksek Basınçlı Basınçlı Döküm (HPDC): Hızlı ve doğru, yüksek hacimli üretim için en iyisi.

- Düşük Basınçlı Basınçlı Döküm (LPDC): Daha büyük, daha karmaşık parçalar için uygundur.

7. Otomotiv kalıp döküm bileşenleri ne kadar doğrudur?

Basınçlı döküm, 0,05-0,1 mm kadar sıkı toleranslarla olağanüstü doğruluk sağlar. Bu da motor, şanzıman ve yapısal bileşenlerin kapsamlı işleme gerektirmeden hassas bir şekilde takılmasını sağlar.

8. Döküm otomotiv bileşenleri ne kadar dayanıklıdır?

Uygun şekilde tasarlanıp üretildiğinde, basınçlı döküm bileşenleri şanzıman ve aktarma sistemlerinde 150.000 milden fazla dayanabilir. Yapısal parçalar 10.000-15.000 N'luk kuvvetleri kaldırabilirken, motor parçaları 300 °C'ye kadar sıcaklıklara ve 200 bar basınca dayanabilir.

9. Otomotiv basınçlı dökümünde kalite kontrol nasıl bir rol oynar?

Üreticiler X-ray denetimi (iç kusurlar için), ultrasonik test (malzeme mukavemeti için) ve boyutsal denetim (doğruluk için) gibi gelişmiş kalite kontrol yöntemleri kullanmaktadır. Bu adımlar döküm bileşenlerin güvenlik, performans ve güvenilirlik standartlarını karşılamasını sağlar.

10. Alüminyum neden otomotiv basınçlı dökümünde tercih edilen malzemedir?

Alüminyum alaşımları mukavemet, hafiflik özellikleri ve iyi termal iletkenliği bir araya getirir. Araç ağırlığını 25%'ye kadar azaltırlar, döküm sırasında eriyik akışını iyileştirirler ve korozyona karşı direnç gösterirler; bu da onları motor blokları, dişli kutuları ve yapısal bileşenler için ideal kılar.

11. Basınçlı döküm üretim maliyetlerini nasıl düşürür?

Basınçlı döküm malzeme israfını en aza indirir, ek işleme ihtiyacını azaltır ve karmaşık parçaların seri üretimine olanak tanır. Dövme veya işleme ile karşılaştırıldığında basınçlı döküm, üretim maliyetlerinde 15-20%'ye kadar tasarruf sağlayabilir.

12. Bir döküm otomotiv parçasının üretimi ne kadar sürer?

Üretim süresi parçanın karmaşıklığına bağlıdır. Tipik bir döngü eritme, enjeksiyon, katılaştırma ve fırlatmayı içerir, ancak otomotiv basınçlı döküm parçaları için işleme, delik delme ve diş açma gibi bazı üretim sonrası ek işler gereklidir. Ayrıca, bazı otomotiv parçaları için basınçlı döküm yüzey kaplamaları vardır; bunlar toz kaplama, boyama, E-kaplama vb. içerir. Eğer kalıp döküm kalıbı henüz üretilmemişse, tüm basınçlı döküm üretim sürecine başlamadan önce kalıbın oluşturulması yaklaşık 5-10 hafta sürecektir.

0 Yorum