Basınçlı döküm dünyasında alüminyum en yaygın kullanılan metaldir. Hafif yapısı ve yüksek mukavemet/ağırlık oranıyla bilinir. Özelleştirilmiş alüminyum döküm parçalar birçok endüstride yaygın olarak kullanılmaktadır. Günümüzde en popüler imalat işlerinden biridir.

Birçok endüstri tipik olarak bu özelleştirilmiş alüminyum döküm parçalara ihtiyaç duyar. Bunların otomotiv, elektronik, medikal ve tüketici ürünlerinde kullanıldığını göreceksiniz. Basınçlı döküm yöntemi, diğer süreçlerle elde edilmesi zor olabilecek karmaşık şekillerin oluşturulmasını sağlar. Bu teknik aynı zamanda yüksek verimlilik ve mükemmel yüzey kalitesi sağlar.

Son yıllarda, özel alüminyum döküm popülerlik kazanmıştır. Şirketler artık standart şekiller kullanmak istemiyor. Kendi özel uygulamaları için tasarlanmış çözümler istiyorlar. Burada, özel kalıplar ve özelleştirilmiş alüminyum döküm parçalar kullanıma sunuluyor.

Özel alüminyum döküm, çeşitli uygulamalar için benzersiz parçaların tasarlanmasını sağlar. İster otomobil parçaları ister elektronik muhafaza arıyor olun, izlemeniz gereken yöntem budur. Sadece maliyetleri düşürmekle kalmaz, aynı zamanda yüksek mukavemet sağlar.

Bu makale öncelikle özel alüminyum döküm konusunu kapsamaktadır. Süreci, ürünleri, alaşımları ve avantajları ele alacağız. Ayrıca uygun üreticiyi nasıl seçeceğinizi ve alüminyumun kalıp döküm için neden en iyi seçim olduğunu öğreneceksiniz.

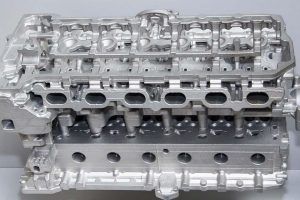

Alüminyum Basınçlı Döküm Nedir

Alüminyum döküm, erimiş alüminyumu istenen şekle ve forma dönüştüren bir işlemdir. Tipik olarak, erimiş alüminyum, kalıp olarak da bilinen bir kalıpta yüksek basınca maruz bırakılır. Yöntem, büyük ölçekli üretim için oldukça verimlidir. Karmaşık tasarımlara veya şekillere sahip bileşenler kolayca elde edilebilir. Ekstra adımlara gerek yoktur. Bu, her özelleştirilmiş alüminyum döküm parçasının aynı sonuçlarla karşılaştığı ve aynı adımlardan geçtiği anlamına gelir.

Bu süreçte, özelleştirilmiş alüminyum döküm parçalar mükemmel boyutsal doğrulukla ortaya çıkar. Bu şekilde, ek son rötuşları en aza indirir. İnsanlar neden bu yöntemi tercih ediyor? Hafif olmasına rağmen, endüstriyel kullanıma uygun güçlü ve dayanıklı parçalar üretir.

Karşınızda Özel Alüminyum Basınçlı Döküm

Özel alüminyum basınçlı döküm, standart basınçlı döküm yöntemlerine benzer. Ancak, bu süreci farklı kılan şey, özel tasarım, test ve doğrulamanın dahil edilmesidir.

Özel alüminyum döküm, benzersiz güç, hassasiyet ve dayanıklılık gerektiğinde gerekli hale gelir. Ayrıca, hem küçük hem de büyük üretim çalışmaları için idealdir.

Özel alüminyum dökümün birincil uygulamalarından biri otomotiv endüstrisinde görülmektedir. Birçok araba parçası bu şekilde üretilmektedir. Ayrıca, birçok askeri ve telekomünikasyon projesi, benzersiz ihtiyaçlarını karşılamak için özel bir döküm işlemi gerektirir. Tüketici işletmeleri bile büyük ölçüde bu üretim yöntemine bağlıdır.

Özel Alüminyum Basınçlı Döküm Parça Süreci

Özelleştirilmiş alüminyum döküm parçalar, diğer alaşımlara benzer bir özelleştirme sürecinden geçer. Aludiecast'te, gereksinimleri müşteriden alırız. Daha sonra analiz eder ve üretim adımlarını hazırlarız. Son olarak, test ediyor ve doğru hedefe teslim ediyoruz. Tüm üretim sürecini genişletirsek, aşağıdaki dokuz adıma ayrılabilir.

Adım #1: Tasarım Tartışması ve Gereksinim Analizi

Süreç müşteri ile detaylı bir görüşme ile başlar. Aludiecast'te tüm özellikleri toplar ve parçanın amacını anlarız. İhtiyaç listesi tipik olarak boyut, şekil, toleranslar, yüzey pürüzlülüğü ve mukavemet ihtiyaçlarını içerir.

Varsa, faydalı olacak çizimler veya 3D modeller de sağlayabilirsiniz. Eğer yoksa, tasarım ekibimiz genellikle görselleştirme için modelleri hazırlar. Bu aşamada, ilerlemeden önce her detayın netleştirilmesi çok önemlidir. Bu nedenle iyi bir iletişim çok önemlidir. Güvenilir bir müşteri destek ekibine sahip bir üretici seçmelisiniz. Temsilciniz ne istediğinizi anlamalıdır. Gereksinimlerinizi dahili ekiplere doğru bir şekilde iletmelidirler.

Tasarım aşamasında üretimin fizibilitesi de göz önünde bulundurulur. Mühendisler genellikle tasarımın verimli bir şekilde dökülüp dökülemeyeceğini gözden geçirir. Her şeyden önce bu adım, projenin net ve sağlam bir temel üzerinde başlamasını sağlar.

Adım #2: Prototip Geliştirme

Pahalı basınçlı döküm kalıbını yapmadan önce, prototip oluşturmak çok önemli bir adımdır. Bu prototip tipik olarak basınçlı döküm yerine başka yöntemlerle elde edilir. Bu durumda, plastik, reçine veya CNC ile işlenmiş alüminyum bazı tipik malzemelerdir. Prototip yapmanın amacı, tasarımı gerçek haliyle test etmektir. Ürünün boyutunu, görünümünü ve ergonomisini kontrol edebilirsiniz.

Prototip ayrıca mühendislerin montajın diğer parçalarla uyumunu kontrol etmesine yardımcı olur. Maliyet tasarrufu sağlayan bir aşamadır çünkü burada değişiklikler daha kolaydır. Herhangi bir ayarlama gerekiyorsa, kalıp geliştirmeden önce tasarımı güncelleyeceğiz.

Prototip onaylandıktan sonra, bir sonraki aşamaya güvenle geçebiliriz. Bu şekilde riskleri azaltabilir ve zamandan tasarruf edebilirsiniz.

Adım #3: Kalıp Tasarımı ve Simülasyonu

Prototip onaylandıktan sonra, basınçlı döküm kalıbını tasarlamaya başlarız. Kalıp, basınçlı dökümün en önemli parçasıdır. Ürünün nihai şeklini ve doğruluğunu tanımlar. Kalıbı oluşturmadan önce, mühendisler tipik olarak kalıbı sanal olarak simüle eder ve test eder. Alüminyumun kalıbın içinde nasıl akacağını gözlemlemek çok önemlidir.

Test sırasında büzülme, kabarcıklar veya çatlaklar gibi olası sorunları da kontrol ederler. Simülasyonları çalıştırarak sorunları ortaya çıkmadan önce tahmin edebiliyoruz. Tasarım daha sonra verimlilik ve dayanıklılık için ayarlanır.

Adım #4: Kalıp İmalatı

Bir kez kalıp tasarımı onaylandıktan sonra kalıbın imalatına başlanır. Kalıbın karmaşıklığına bağlı olarak çeşitli yöntemler kullanılır. CNC makineleri veya EDM ekipmanı gibi araçlara ihtiyacımız olabilir. Aludiecast'te her bir parçayı onaylanan tasarıma göre şekillendiriyoruz.

Kalıp parçaları, sertliklerini ve dayanıklılıklarını artırmak için ek ısıl işlem gerektirebilir. Kalıp, döküm işlemi sırasında yüksek basınç ve sıcaklığa dayanmalıdır.

İşleme sonrasında kalıp kapsamlı bir incelemeden geçirilir. Doğruluğu onaylamak için her boyut kontrol edilir. Bu aşamadaki küçük hatalar üretimde önemli sorunlara neden olabilir. Kalıp ancak kontrolden geçtikten sonra basınçlı döküm üretimi için onaylanır.

Adım 5: Basınçlı Döküm Üretimi

Kalıp hazır olduğunda, kalıp döküm aşamasına geçiyoruz. Burada erimiş alüminyum yüksek basınçla kalıba enjekte edilir. Metal hızla kalıbı doldurur ve şeklini alır. Soğutma saniyeler içinde gerçekleşir ve kalıp açılır.

Kalıp ya bir fırlatma pimi ile ya da kontrollü bir program aracılığıyla açılabilir. Otomatik olanlar genellikle tüm işi otomatik olarak yapar. Manuel işlem gerektirmez.

Bu aşama, benzer parçaları tekrar tekrar oluşturan tekrarlanabilir bir süreçtir. Bazı örnekler arasında özelleştirilmiş OEM döküm alüminyum kutular, anten muhafazaları veya otomotiv parçaları yer alır. Bu aşamada kısa sürede yüzlerce veya binlerce parça geliştirebilirsiniz.

Adım #6: İşlem Sonrası ve İşleme

Dökümden sonra parçalar henüz tamamlanmamıştır. Pürüzsüz bir yüzey elde etmek için hala bazı ek çalışmalar gerektirirler. Bu aşamada, nihai ürünün şekline göre çeşitli işleme teknikleri uyguluyoruz. Döküm parçadaki ekstra malzeme çıkarılır. Gerekirse delikler açıyor, dişler açıyor veya kör delikler oluşturuyoruz.

Diğer yandan yüzey bitirme işlemi görünümü ve dayanıklılığı iyileştirir. Yüzey bitirme türünü seçebilirsiniz. Bazı tipik sonlandırma teknikleri arasında toz kaplama, eloksal, boyama ve parlatma yer alır. Bu yüzeyler korozyona karşı koruma sağlar ve ürünün genel görünümünü iyileştirir.

İşlem sonrası genellikle her bir parçanın projenizin ihtiyaçlarıyla uyumlu olmasını sağlar. Bu adım nihai parçalara bağlı olarak esnektir.

Adım #7: Kalite Denetimi

Her özelleştirilmiş alüminyum döküm parçası daha sonra sıkı kalite kontrollerinden geçer. Bu adım, boyutların ölçülmesini, herhangi bir kusur, çizik veya kabarcık olup olmadığının kontrol edilmesini içerebilir. Mekanik testler mukavemet, sertlik veya basınç direncini içerebilir. Kritik parçalar için X-ray veya CMM kontrolleri iç kaliteyi görmek için idealdir.

Amaç, her parçanın beklentilerinize uygun olduğunu teyit etmektir. İncelemeden geçene kadar hiçbir ürünü göndermiyoruz. Bu adım genellikle özelleştirilmiş ürünlerin alümi̇nyum döküm ürettiğimiz parçalar güvenilirdir.

Adım #8: Montaj (İsteğe Bağlı)

Bazen, birkaç müşteri özelleştirilmiş alüminyum döküm parçalarının komple montajını da talep eder. Örneğin, toptan olarak özelleştirilmiş bir alüminyum döküm muhafaza, üst ve alt muhafazaları içerebilir. Alternatif olarak, bir dişçi koltuğu fabrikası için alüminyum döküm bileşenleri diğer parçalarla birleştirilebilir.

Montaj size zaman kazandırır ve kullanıma hazır çözümler sunar. Proje ihtiyaçlarınıza bağlı olarak, iş için vida, kaynak veya yapıştırıcı kullanabiliriz. Montaj tamamlandıktan sonra, kalitesini sağlamak için nihai ürünü yeniden test ediyoruz. Bu şekilde, özelleştirilmiş alüminyum döküm parçaların sorunsuz çalışmasını ve uzun süreli dayanıklılığını sağlayabiliriz.

Adım #9: Paketleme ve Nakliye

Son adım paketleme ve nakliyedir. Nakliyeden önce parçaların temizlenmesi ve hazırlanması gerekir. Aludiecasting fabrikasında, nakliye sırasında hasarı önlemek için her zaman koruyucu ambalaj kullanılmasını sağlıyoruz. Balonlu naylon, köpük veya özel kutular tipik koruma yöntemlerinden bazılarıdır.

Ayrıca, doğru tanımlama ve takip için uygun etiketleme şarttır. Her şey hazır olduğunda, ürününüz hava veya deniz yoluyla gönderilecektir. Nakliye türünü genellikle tercihleriniz belirler.

Özel Alüminyum Basınçlı Döküm Ürünleri ve Uygulamaları

Birçok endüstri özelleştirilmiş alüminyum döküm parçalara ihtiyaç duyar. Güçleri, hafiflikleri ve hassasiyetleri onları birçok kritik uygulama için ideal hale getirir. Popüler kullanım alanları elektronik muhafaza, tıbbi ekipman, otomotiv parçaları ve günlük tüketim mallarıdır.

Döküm Alüminyum Muhafaza Özelleştirilmiş Toptan Satış

Döküm alüminyum muhafazalar her yerde. Örnekler arasında özelleştirilmiş OEM alüminyum döküm kutular, LED sürücüler, akü sistemleri, motor üniteleri ve diğer benzer bileşenler yer alır. Malzeme açısından geniş çaplı verimliliği, insanların onu tercih etmesinin nedenidir. Bu nedenle, yüksek hacimli, dayanıklı ve uzun ömürlü parçalar üretmek için ideal bir seçim olabilir.

Alüminyum Döküm Dişçi Koltuğu Özel Fabrika

Çok hassas ve tam spesifikasyonlara göre üretilen özel aletler tıp alanında çok önemlidir. Bu nedenle üreticiler dişçi sandalyeleri, hastane yatakları ve cerrahi aletler üretmek için metal döküm kullanmaktadır. Özelleştirilmiş alüminyum döküm parçalar yapmak için bu alanda geniş bir uygulama yelpazesine sahiptir.

Otomotiv Parçaları

Otomotiv sektöründe, hafif ve sağlam yapı daha önemlidir. Bu nedenle insanlar motor blokları, şanzıman gövdeleri ve çeşitli braketler üretmek için alüminyum alaşımı kullanmaktadır. Ayrıca modern araçlar için çok önemli olan karmaşık şekiller de yapabilirsiniz.

Tüketici Ürünleri

Alüminyum, tüketim mallarında en çok kullanılan metallerden biridir. Telefon veya dizüstü bilgisayar kasaları, çamaşır makineleri ve mikrodalga fırın parçaları bazı örneklerdir. Diğerleri arasında kameralar, ses sistemleri ve ev aletleri yer alır.

Özel Basınçlı Dökümde Kullanılan Alüminyum Alaşımları

Özelleştirilmiş alüminyum döküm parça imalatında tipik olarak çeşitli alüminyum alaşımları kullanırız. Her alaşımın kendine özgü faydaları ve uygulamaları vardır. Çoğu durumda, müşteriler genellikle tam alaşım türüne karar verir. Aşağıda, özelleştirilmiş alüminyum döküm parçaların imalatında en yaygın kullanılan alüminyum alaşımları yer almaktadır.

ADC12 Alüminyum Alaşım

ADC 12 en yaygın kullanılan alüminyum döküm alaşımlarından biridir. Alaşım alüminyum (8,5-9,5%), silikon (0,7-1,3%), demir (0,35%) ve diğer birçok elementin bir karışımıdır. Alaşım dengeli mekanik özellikler sunar ve uygun maliyetlidir.

A380 Alüminyum Alaşım

A380, Kuzey Amerika bölgesindeki en yaygın ve çok yönlü alaşımdır. 8.5-9.5% alüminyum ve 3.0-4.0% bakır ile diğer elementleri bir araya getirir. Çekme mukavemeti 325 MPa olup, çeşitli sektörlerde geniş bir uygulama alanına sahiptir.

AlSi9Cu3 veya EN AC-46000

AlSi9Cu3 alaşımı A380'e oldukça benzer ve üstün döküm özelliklerine sahiptir. Ayrıca, yüksek akışkanlığa sahiptir ve bu da onu ince duvarlı parçalar için uygun hale getirir. Alaşım düşük sünekliğe sahip olmasına rağmen 200 °C'ye kadar sıcaklıklara dayanabilir.

ADC 10 Alüminyum Alaşım

ADC 10, ADC12 ile bazı ortak özellikleri paylaşır, ancak gelişmiş süneklik sunar. Genellikle parçaların dökümden sonra bükülmesi veya şekillendirilmesi gereken özel durumlarda kullanılır. Bu özellikler onu belirli muhafazalar ve braketler için uygun hale getirir.

AlSi12 veya EN AC-44100

AlSi12 aynı zamanda akışkanlığı ve oksidasyona karşı direnci ile bilinen popüler bir alaşımdır. Burada EN AC-44100, alaşımın Avrupa sayısal sistem tanımını göstermektedir. Orta derecede mukavemete ve iyi işlenebilirliğe sahiptir ve tekstil makine parçalarında yoğun olarak kullanılır.

A360 Alüminyum Alaşım

A360 alüminyum alaşımı, mükemmel yorulma mukavemetine sahip tipik bir alaşımdır. Tipik çekme dayanımı 317 MPa ve minimum uzaması 3,5%'dir. Bununla birlikte, temel özellikleri arasında 9.0-10.0% silikon bulunur ve bu da sonunda erime noktasını düşürür.

A383 Alüminyum Alaşım

A383 Alüminyum Alaşımı, daha yüksek sertlik mukavemetine sahip 8.5-9.5% silikon içerir. Erime noktası yaklaşık 549 ℃ olan A380'in değiştirilmiş bir versiyonudur. A380 alüminyum alaşımına iyi bir alternatif olabilir.

A390 Alüminyum Alaşım

A390 alüminyum alaşımı yüksek içerikli silikon karışımlı bir alaşımdır (16-18%). Motor pistonları ve silindir gömlekleri gibi güçlü aşınma direnci nedeniyle sürtünmeye eğilimli bölümler için idealdir. Bununla birlikte, daha az sünektir ve dökümü daha serttir.

A413 Alüminyum Alaşım

A413 Alüminyum Alaşımı, yüksek akışkanlığı ve sızdırmazlığı ile de bilinir. Alaşım, otomotiv sektöründe ince duvarlı parçalar yapmak için uygundur. Yüksek silikon içeriği (11-13%) iyi aşınma ve korozyon direnci sağlar.

EN AC-47100

Bu alaşım A383'ün bir başka Avrupa eşdeğeridir ve benzer avantajlar sunar. Çok karmaşık ve ısıtıldığında yırtılma ihtimali olan parçalar için kullanılır. Ayrıca, alaşım mükemmel dayanıklılık ve dökülebilirliğe sahiptir.

Özel Alüminyum Basınçlı Dökümün Avantajları

Neden diğer yöntemler yerine basınçlı dökümün kullanıldığını merak edebilirsiniz, örneğin CNC işleme veya EDM. Bir metal döküm işlemi olsa bile, neden hassas döküm veya kum döküm gibi diğer yöntemleri düşünmüyorsunuz? Özel alüminyum kalıp dökümünü düşünmeniz için çeşitli nedenler vardır.

Karmaşık Geometrilerle Başa Çıkabilme Yeteneği

Basınçlı döküm kalıpları kolayca karmaşık tasarımlar ve şekiller oluşturabilir. Tek bir işlemle ince duvarlar, parçalar, küçük detaylar ve montaj tabanları gibi entegre özellikler yapabilirsiniz.

Yüksek Üretim Verimliliği

Basınçlı döküm süreci hızlı döngü sürelerine sahiptir. Özel alüminyum döküm kalıbı hazır olduğunda, sadece bir gün içinde binlerce özelleştirilmiş alüminyum döküm parçası üretebilirsiniz. Bu nedenle seri üretim yapan işletmeler için uygundur.

Büyük Hacimler için Uygun Maliyetli

Başlangıç maliyetleri daha yüksek olabilir. Ancak uzun vadede, yüksek hız ve minimum son işlem parça başına maliyeti düşürecektir. Böylece, yöntem büyük miktarlarda üretim için daha ekonomik bir seçim haline gelir.

Mükemmel Yüzey İşlemi

Basınçlı döküm yoluyla üretilen özelleştirilmiş alüminyum döküm parçalar pürüzsüz ve yüksek kaliteli bir yüzey kaplamasına sahiptir. Bazen, her parça için ek son işleme ihtiyacınız olmayabilir. Sonuç olarak, genel maliyetlerinizden tasarruf edersiniz.

Yüksek Hassasiyet ve Sıkı Toleranslar

Dökümde kullanılan çelik kalıplar son derece hassastır. Her kalıptan elde edilen sonuçlar ±0,002″ ile ±0,004″ arasında değişen bir toleransla sabit kalır.

Malzeme Verimliliği

Basınçlı döküm net şekle yakın bir işlem olduğundan, bitmiş ürün uygun boyutuna çok yakındır. Hassasiyet seviyesi sayesinde malzeme israfını azaltarak güvenilir bir yöntem haline getirir.

Güç ve Dayanıklılık

Özelleştirilmiş alüminyum döküm parçalar yüksek mukavemet/ağırlık oranlarıyla bilinir. Hızlı soğutma, genel mukavemeti ve dayanıklılığı artıran sağlam ve ince taneli bir yüzey oluşturur. Ve zorlu uygulamalar için mükemmel bir seçimdir.

Özelliklerin Entegrasyonu

Delikler, kaburgalar veya logolar gibi isteğe bağlı özellikler de dahil olmak üzere kalıbı tasarlayabilirsiniz. Bu küçük özellikler çok sayıda küçük parçanın yerini alabilir. Bu nedenle, ürünü basitleştiren ve maliyetleri azaltan montaja gerek kalmayacaktır.

Ölçeklenebilirlik

Özel alüminyum döküm son derece ölçeklenebilirdir. Seri üretim için küçük veya milyonlarca parça üretmek için aynı kalıbı kullanabilirsiniz. Dahası, küçük parti siparişleri vermeden önce kalıbı gerekçelendirmenize olanak tanır.

Neden Alüminyum Basınçlı Döküm Parçaları Seçmelisiniz?

Çinko alaşımı veya diğer alaşımlar yerine neden Alüminyum alaşımının kullanıldığını da merak edebilirsiniz. Alüminyum alaşımı çeşitli nedenlerden dolayı idealdir. Hafiftir, yaygın olarak bulunur ve elbette ağırlığına kıyasla yüksek mukavemete sahiptir. Özelleştirilmiş alüminyum döküm parçalar için alüminyum alaşımı kullanmanızın nedenleri aşağıda sıralanmıştır.

Hafif

Alüminyum düşük yoğunluklu bir malzemedir, bu da onu en hafif metallerden biri yapar. Bu, otomotiv ve havacılık endüstrileri gibi hafifliğin en önemli öncelik olduğu uygulamalar için çok önemli bir özelliktir.

Yüksek Mukavemet / Ağırlık Oranı

Daha önce de belirtildiği gibi, düşük ağırlığına rağmen son derece güçlüdür. Basınçlı döküm yapıldığında hem hafif hem de dayanıklı parçalar üretebilir. Bu parçalar aynı zamanda zorlu koşullarda yüksek stresle başa çıkmak için de idealdir.

Mükemmel Korozyon Direnci

Döküm alüminyum alaşımı korozyona karşı son derece dayanıklıdır. Doğal olarak, alüminyum hava ile temas ettiğinde bir tabaka oluşturur. Böylece döküm parçayı çeşitli çevre koşullarında dayanıklı hale getirir.

Yüksek termal ve elektriksel iletkenlik

Alüminyum hem ısı hem de elektrik için mükemmel bir iletkendir. Bu nedenle, devreler için ısı alıcıları veya elektrik muhafazaları için bileşenler gibi öğeler oluşturabilirsiniz. Bu parçalar elektrik ve ısının dışarı akması için gereklidir.

Daha İyi Döküm Akışkanlığı

Bazı alüminyum alaşımları eridiğinde yüksek akışkanlığa sahiptir. Bu da onların karmaşık ve kompleks kalıp boşluklarını doldurmalarını sağlar. Bu özellik, oluşturulması oldukça zor olan karmaşık geometrik şekillerde çok önemli bir rol oynar.

Maliyet Verimliliği

Bildiğiniz gibi, ilk basınçlı döküm kalıplama maliyeti yüksek olabilir. Ancak düşük malzeme maliyeti ve genel sistem maliyeti bunu telafi edecektir. Sadece telafi etmekle kalmaz, süreç aynı zamanda yüksek hacimli üretimde parça başına çok düşük maliyetlere yol açacaktır.

Geniş Alaşım seçimi

Özellikle kalıp döküm yöntemi için çok çeşitli alaşımlar vardır. Her alaşım farklı özellikler sunar. Bunun nedeni üretim malzemelerinin birleşimidir. Bu nedenle, uygulamanıza mükemmel şekilde uyan birini seçin.

Yüksek Geri Dönüştürülebilirlik

Alüminyum parçalar, malzeme özelliklerini kaybetmeden neredeyse sonsuza kadar geri dönüştürülebilir. Ayrıca, bu parçalar uzun ömürlüdür ve bu da onları çevre dostu yapar. Alüminyumu eritin ve istediğiniz kadar kullanın.

Yüzey İşlem Esnekliği

Döküm metal parçalar kalıplamadan hemen sonra pürüzsüz bir yüzeye sahiptir. Ancak döküm sonrası çeşitli yüzey işlemlerini de kabul ederler. Daha iyi görünmelerini sağlamak için boyayabilir, toz boya kaplayabilir veya anotlayabilirsiniz.

Özel Alüminyum Sıcak Döküm Vs Soğuk Döküm

Özelleştirilmiş alüminyum döküm parçalar yalnızca soğuk odada yapılır. Temel fark, erimiş malzemenin nasıl işlendiğinde yatmaktadır. Sıcak kamara prosesinde, eritme potası tipik olarak döküm makinesiyle birleştirilir. Bu tasarım yalnızca çinko (Zn) ve magnezyum (Mg) alaşımları gibi düşük erime noktalı metaller için uygundur.

Soğuk kamara prosesinde, metal tipik olarak ayrı bir fırın bölümünde eritilir. Bundan sonra, erimiş metal bir pota ile enjeksiyon kalıbına aktarılır. Eritme ünitesinin ayrılması yüksek erime noktalarını idare edebilir. Herhangi bir hasara yol açmadan alüminyumu işleyebilir.

Özelleştirilmiş Alüminyum Basınçlı Döküm Parça Üreticilerini Seçme

Doğru döküm yöntemini ve alüminyum alaşımını seçmiş olsanız da, uygun üreticiyi seçmek çok önemlidir. Özelleştirilmiş alüminyum döküm parçalarınızın yüksek kalitede olmasını sağlamak için, bunu garanti eden bir üretim tesisi sağlamalısınız. Bu durumda, üreticiyi dikkatlice değerlendirmelisiniz. Bir sonuca varmak ve projeniz için en iyi basınçlı döküm fabrikasını bulmak için aşağıdaki faktörleri analiz edebilirsiniz.

Teknik Uzmanlık

İyi bir üretici, döküm süreci hakkında derinlemesine bilgi sahibi olmalıdır. Hataları azaltmak ve verimliliği artırmak için DFM'yi nasıl optimize edeceklerini bilmelidirler. Bu uzmanlık, yüksek kaliteli bir nihai ürün sağlayacaktır.

Ar-Ge Deneyimi

Uzman bir Araştırma ve Geliştirme ekibine sahip bir fabrika arayın. Uzmanlıkları, tasarımlar veya teknik konularla ilgili sorunları çözmenize yardımcı olacaktır.

Tasarım ve Mühendislik Desteği

En iyi üreticiler tasarımdan mühendisliğe kadar geniş bir yelpazede destek sağlayabilir. Size 3D modelleme ve prototip oluşturmaya kadar her konuda yardımcı olabilirler. Bu nedenle, en iyi sonucu elde etmek için bu desteği göz önünde bulundurun.

Kalıp Yapma Yeteneği

Kalıp yapımının kalitesi, nihai ürünün kalitesi üzerinde doğrudan bir etkiye sahiptir. Şirket içi kalıp yapımına sahip bir şirket, süreç üzerinde daha iyi kontrole sahiptir. Anlık sorunlar için hassasiyet ve ayarlama sağlayabilirler.

Kalite Kontrol & Sertifikalar

Saygın bir fabrika, süreç boyunca katı protokollere bağlı kalmalıdır. Ayrıca, ISO 9001 gibi tanınmış sertifikalara sahip olmalıdırlar. Bu sertifikalar, sürekli kaliteye olan bağlılıklarını gösterir.

Post-Processing Yeteneği

Birçok parça dökümden sonra daha fazla işlem gerektirebilir. Bu işleme, yüzey bitirme veya kaplama olabilir. Bu nedenle, sonradan işleme yapabilen bir kuruluş seçmelisiniz. Bu, ürününüze daha parlak bir yüzey kazandıracaktır.

Döküm Parçaları Birleştirebilme

Karmaşık parçalar için montaj hizmetlerine ihtiyaç duyabilirsiniz. Montaj işlemi sunan bir şirket seçmek daha avantajlı olacaktır. Böyle bir yetenek size aynı anda hem para hem de zaman kazandıracaktır.

Güvenilir Müşteri Desteği

Güvenilir müşteri desteği de önemli bir parçadır. Güvenilir bir şirket, güncellemeler sağlayan bir müşteri destek ekibine sahip olacaktır. Bir üretici seçmeden önce, müşteri desteğini göz önünde bulundurun.

Karşınızda Güvenilir Ortağınız Aludie Cast

Aludie, Dongguan şehrinde bulunan Çin'deki ünlü basınçlı döküm şirketlerinden biridir. Bizimle ortak olduğunuzda, sadece bir üretici değil, aynı zamanda özel bir ekip de alacaksınız. Yüksek üretim verimliliği ile hassas mühendislik sunarak fikirlerinizi hayata geçiriyoruz. Sertifikalarımız arasında ISO 9001, ISO 14001 ve IATF 16949 bulunmaktadır ve en iyi deneyimi almanızı sağlar.

Son Sözler

Özel basınçlı döküm, metal parçaların üretimi için etkili bir süreçtir. Tüm konu hakkında ayrıntılı bir tartışmadan geçtiniz. Nasıl çalışır ve projeniz için güvenilir bir üreticiyi nasıl seçersiniz? Basınçlı dökümle ilgili başka sorularınız varsa, aşağıdakileri yapmaktan çekinmeyin Bize ulaşın. Güler yüzlü ekibimiz her zaman size yardımcı olmaya ve sizi ileriye taşımaya hazırdır.

0 Yorum