Prototip Basınçlı Döküm İçin Nihai Kılavuz

Plastik ve metal işleme endüstrisinde, kalıp döküm prototipleri mali açıdan pahalı olduğu düşünülmektedir parça geliştirme projeleri için uzun bir teslim süresi ile. Bununla birlikte, basınçlı döküm prototipleme endüstrisindeki son gelişmeler, daha hızlı ve daha ekonomik prototipleme süreçlerine yol açmıştır.

Ana dönüm noktalarından biri, basınçlı döküm için takım yapma şeklimizi tamamen değiştiren teknolojik yenilik olan Bilgisayarlı Sayısal Kontrol (CNC) işlemenin ortaya çıkmasıdır. Geleneksel yöntemlerle dört kızaklı bir kalıbı tamamlamak için gereken süre yaklaşık 8 ila 10 haftaydı, ancak şimdi CNC işleme aynı işi sadece 1 ila 2 hafta içinde hızlı bir şekilde yapıyor.

Bunun yanı sıra, 3D tasarım ve simülasyon yazılımlarının kullanımı entegre ediliyor ve bu da birçok kişiye basınçlı döküm kalıpları oluşturma fırsatı veriyor. 3D Bilgisayar Destekli Tasarım (CAD) teknolojisinin kullanımı, takım tasarımının sadece birkaç saat içinde derlenmesini kolaylaştırmıştır. Buna ek olarak, gelişmiş yazılımlar 3 boyutlu veya 3 boyutlu sanal prototiplemeye olanak tanıyarak üretim sırasında sorun olabilecek tasarım kusurlarının tespit edilmesine yardımcı olmaktadır.

Farklı türlerde prototi̇p döküm yöntemler arasında tek boşluklu kalıp, yerçekimli döküm, hızlı prototipleme, alçı kalıp prototipleme ve işleme yer almaktadır. 3D baskı teknolojisinin ortaya çıkışı prototipleme kapsamını önemli ölçüde genişletmiştir. Ayrıca, henüz keşfedilmemiş bir dizi yeni metodolojiyi de beraberinde getirmektedir. Kısacası, prototiplemenin gelişimi kalıp döküm prototipleri üretim verimliliği için bir arketipi temsil etmektedir. Basınçlı döküm prototiplemeye giriş engellerinin azalması, CNC işleme ve 3D tasarım yazılımının ortaya çıkmasına bağlanmıştır.

Teknolojik üstünlüğün sinerjisi sadece maliyet etkinliğini artırmakla kalmaz, aynı zamanda modern üretim yöntemlerinin dönüşümsel özelliklerinden biri olarak görülen ürün geliştirme süresini de kısaltır. Bu makale prototip döküm hakkında faydalı bilgiler sunmaktadır.

Prototip basınçlı döküm İmalat Sektöründe nasıl devrim yaratıyor?

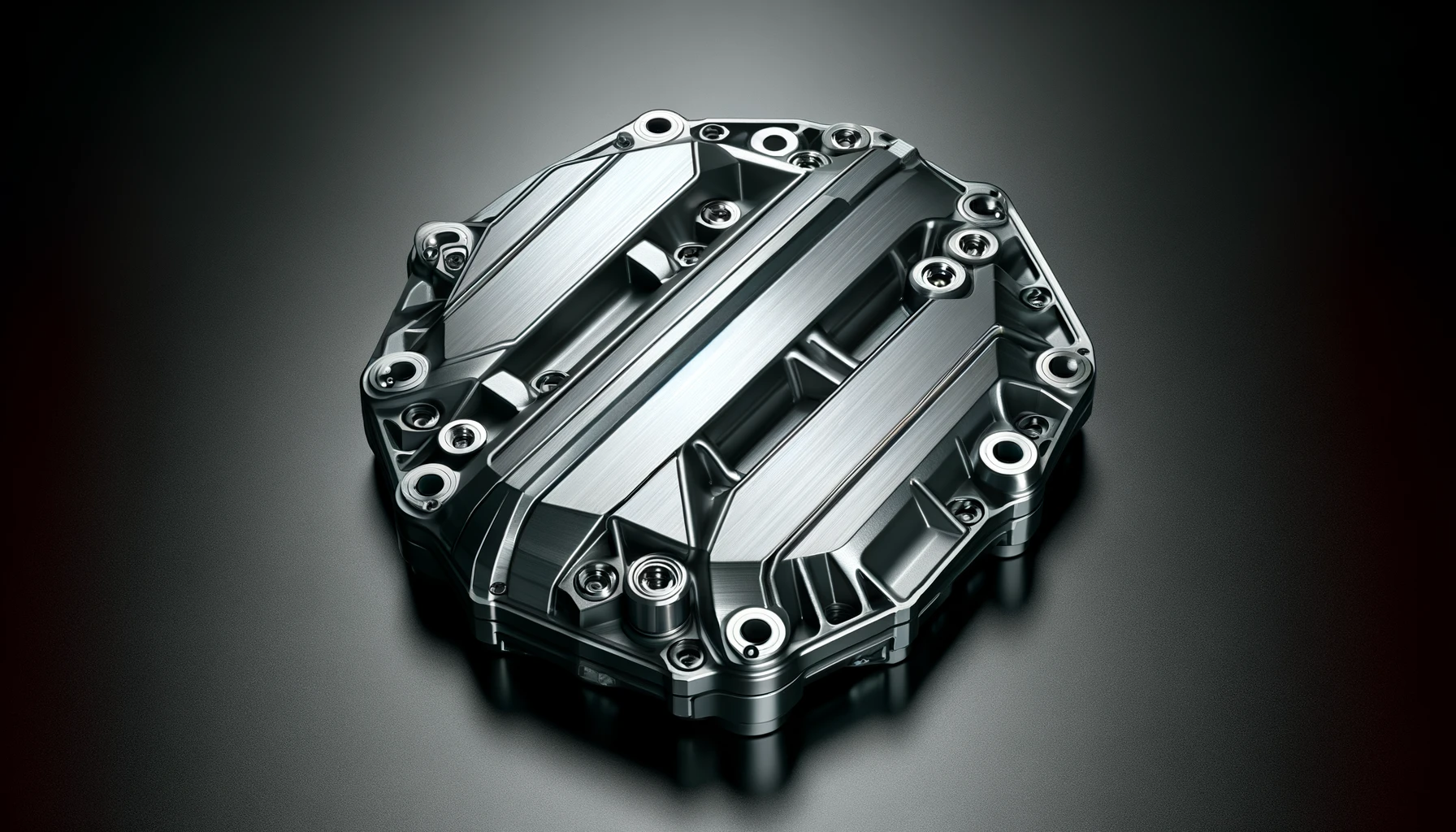

Prototip basınçlı döküm modern üretim teknolojisinin temel bir parçasıdır. Karmaşık metal parçaların imalatında eşsiz bir hız ve doğruluk sağlar. Bu teknik, karmaşık şekilleri yüksek doğrulukla yeniden üretme yeteneği sayesinde uçak ve tüketici elektroniği gibi birçok endüstride yaygın olarak kullanılmaktadır.

Prototip basınçlı döküm farklı performans gereksinimlerini karşılamak üzere özel olarak formüle edilmiş sağlam plastiklerden yüksek mukavemetli metallere kadar her türlü malzemeyi kullanabilmesi açısından kesinlikle çok yönlüdür. Alüminyum döküm prototipleme, hafif ve güçlü nitelikleri nedeniyle oldukça değerlidir, bu nedenle otomobil ve uçak imalatında yaygın olarak kullanılmaktadır. Çinko.

Buna ek olarak, boyutsal olarak son derece kararlı ve korozyona eğilimli değildir ve tüketici elektroniği ve telekomünikasyon uygulamaları için ucuz ve karmaşık tasarım bileşenlerinin üretiminde nispeten önemli bir unsur olarak kabul edilir. Magnezyum, başka bir alaşım Üstün mukavemet/ağırlık oranıyla bilinen bu ürün, genellikle otomotiv ve havacılık endüstrilerinde hafif yapılar için kullanılır.

Prototipleme için basınçlı dökümün benimsenmesi çeşitli avantajlarla desteklenmektedir. İlk olarak, basınçlı döküm ölçek ekonomilerine izin verir, böylece düşük birim maliyetlerle büyük hacimlerde sofistike parçalar üretir. Bu maliyet etkinliği, sıkı programların karşılanması ve pazara sunma süresinin kısaltılması için kritik bir faktör olan hızlı bir üretim döngüsüne olanak tanıyan pürüzsüz basınçlı döküm süreci ile daha da artmaktadır.

Basınçlı Döküm Prototip Üretimi İçin Farklı Stratejiler:

En uygun olan basınçlı döküm prototipleme stratejisi, fiyat ve teslim süresinden kritik ürün özelliklerini test etme olasılığına kadar birçok faktör tarafından belirlenir. Mevcut çok sayıda seçenek arasında öne çıkan iki strateji vardır: tek boşluklu prototip kalıbı ve kokil döküm yöntemleri. Şimdi her bir tekniğe bir göz atalım ve olumlu ve olumsuz yanlarını değerlendirelim.

Tek Boşluklu Prototip Basınçlı Döküm:

Kritik ürün özelliklerinin sıkı bir şekilde test edilmesi ve değerlendirilmesi gerekiyorsa, tek boşluklu prototip kalıp en uygun yöntem olacaktır. Bu yöntemin üretimi, birçok uygulamada büyük önem taşıyan bir özellik olan yüzey kalitesi gibi faktörlerin dikkatle incelenmesiyle tamamlanır. Ayrıca, sonraki üretim aşamalarında maliyetli yeniden işleme riskini önlemeye yardımcı olan farklı tasarım değişiklikleri yapma esnekliği sunar.

Tek gözlü prototip basınçlı döküm prosesi, üretimin son aşamasında orijinal kalıbın kesici ucunun potansiyel olarak yeniden kullanılması şeklinde önemli bir avantaja sahiptir. Ayrıca prototiplemeden üretime kadar geçen sürenin kısaltılmasını ve takım geliştirme için para tasarrufu yapılmasını sağlar. Ayrıca, nihai kalıpların ve ikincil trim takımlarının oluşturulması için daha kısa teslim süresi, üretim sürecinde daha yüksek bir verimlilik seviyesi ile sonuçlanır; bu da yüksek düzeyde rekabet ile karakterize edilen imalat endüstrilerinde çok önemlidir.

Bununla birlikte, tek boşluklu prototip kalıp prosesinin kendine özgü avantajları vardır, ancak zaman kısıtlamalarının veya tasarım belirsizliklerinin ana faktörler olduğu durumlarda zorluklara da yol açabilir. Kalıp tasarımı ve oluşturulması için gereken sermaye harcaması ve teslimat süresi, en iyi sonuçları sağlamak için proje özelliklerinin uygun şekilde planlanmasını ve değerlendirilmesini gerektirir.

Yerçekimli döküm:

Bununla birlikte, ucuz bir seçenek olan kokil döküm, küçük ölçekli üretim çalışmaları söz konusu olduğunda tercih edilmektedir. Kokil döküm, tek boşluklu prototiplemenin aksine maliyet etkinliği ve hızlı teslim süreleri nedeniyle büyük beğeni toplamaktadır. Sonuç olarak, kokil döküm, basınçlı döküm prototipleme alanına hakimdir.

Kokil döküm madalyonun bir başka yüzüne sahiptir ve daha az gözeneklilik nedeniyle daha yüksek yorulma mukavemeti avantajına sahip olmasına rağmen. Bunun yanı sıra, kendi dezavantajları da vardır. Başlangıçtaki maliyet avantajının kısmen kaybolmasına neden olan ekstra işleme operasyonlarına duyulan ihtiyaç, çok hassas olan basınçlı döküm prosesi için oldukça belirgindir. Ayrıca, basınçlı dökümde olduğu gibi ultra ince duvar kalınlığının yeniden üretilememesi, bazı uygulamalar için 3D baskı teknolojisinin kullanımını sınırlayabilir.

Stereolitografi ve Basınçlı Döküm:

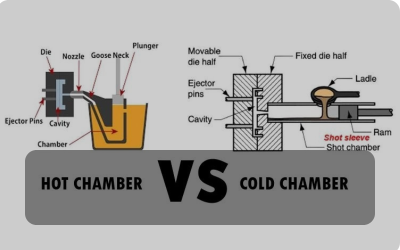

Kalıp döküm hızlı prototipleme için stereolitografi, lazer sinterleme ve erimiş biriktirme modelleme stereolitografi, lazer sinterleme ve erimiş biriktirme modelleme dahil olmak üzere çeşitli teknikler vardır. Stereolitografi tekniklerini birleştiren bu yöntemler, genellikle yaklaşık 5 ila 8 hafta olan hızlı bir geri dönüş süresi sunar. Yerçekimi beslemeli basınçlı dökümün aksine, bu prototip teknikleri şunları kullanır yüksek basınçlı dökümH-13 çelik kalıplar ise karmaşık parça geometrilerini en üst düzeyde hassasiyetle yeniden üretmek için kullanılır.

Büyük bir avantajı hızlı prototipleme alüminyum üretim sınıfı malzemelerin özelliklerine ve malzemelerine oldukça yakın olmasıdır. Tam ölçekli üretimde kullanılanlarla benzer fiziksel ve termal özelliklere sahip malzemelerin alaşımlanması, maliyetli kalıp yapımı gerektirmeyen kapsamlı ve hassas ürün analizi ile prototiplerin oluşturulmasına yardımcı olur. Bu teknolojinin, takımlar yapılırken on binlerce birimlik küçük partilerin üretimi için özellikle uygun olmasının nedenlerinden biri de budur.

Bununla birlikte, yaygın olarak "çelik süreci" olarak bilinen basınçlı döküm hızlı prototiplemenin, sürecin doğal kısıtlamaları nedeniyle ince veya uzun duran detaylara sahip parçalar için işlevsel olmayabileceğini belirtmek gerekir.

Alçı Kalıp Prototipleme:

Buna ek olarak, alüminyum, magnezyum, çinko ve ZA alaşımları dahil olmak üzere çeşitli alaşımlar için uygun olan yerçekimine dayalı döküm yöntemini kullanan kauçuk plastik kalıp dökümü (RPM) olarak da adlandırılabilir. Stereolitografi modelleri, birkaç hafta içinde hızlı prototip üretimi elde etmenin en iyi yoludur ve bu da parça geometrisinin hızlı bir şekilde yinelenmesi ve değiştirilmesinde çok önemli bir faktördür.

Alçı kalıp prototipleme genellikle uygun maliyetlidir ve bir alçı kalıp yapmanın maliyeti genellikle üretim kalıbı yapımı için gereken yatırımın sadece bir kısmıdır. Alçı kalıp prototipleme maliyetlerinin geleneksel kalıplama giderlerinin yaklaşık 10%'si olduğu tahmin edilirken, kalıp döküm prototipleme için uygun maliyetli bir çözüm olduğu gösterilmiştir.

Alçı kalıp prototipleme oldukça geniş bir yelpazeye sahiptir, ancak özellikle 2 ila 24 inç küp arasındaki geometriler için iyidir. Bu yöntem, 10'lardan 100'lere kadar çalışan döküm prototipleri elde etmek için kullanılır ve sert döküm kalıplarının yüksek maliyetine ihtiyaç duymadığı için projeler için en uygun yöntemdir.

Bu, alçı kalıp prototiplemenin bir avantajı olsa da, tasarımcılar parça geometrilerini aşırı karmaşıklaştırmamaya dikkat etmelidir, çünkü dökülebilir herhangi bir geometriyi yeniden üretme yeteneği, döküm maliyetlerinin ve üretim zorluklarının artmasına neden olabilir.

Prototip Oluşturma Sürecinde Benzer Bir Basınçlı Dökümden İşleme Kullanılması

Aynı kalıp dökümlerden prototipler, boyut ve şekil bakımından benzer olan mevcut kalıp dökümlerin kullanılmasıyla pragmatik bir şekilde yapılabilir. Bu yöntem en pratik olanıdır ve karmaşık şekillere sahip kalıplar için kullanılabilir. Ayrıca, tek bir büyük basınçlı dökümün kalın alanlarının işlenmesinin tavsiye edilmediği küçük parçalar için daha uygundur. Küçük dişlilerin, vida ile işlenmiş ürünlerin ve işlemde ve malzemelerde otomatik olarak işlenen diğer parçaların üretimi için en iyi seçimdir.

Öte yandan, basınçlı döküm prototip oluşturmada yadsınamaz derecede elverişlidir; öte yandan, kendi sınırlamaları da yok değildir. İlk olarak, prototipin tasarım parametreleri doğal olarak mevcut basınçlı dökümlerin boyutu ve biçimi ile sınırlıdır. Bir dökümden işleme yapmak, üretim kalıp dökümlerinin karakteristik özelliği olan sert cildi ortadan kaldırmamız gerektiği anlamına gelir.

Kalıp dökümlerin mekanik özellikleri üzerinde kabuğun kaldırılmasının sonuçlarına odaklanan çalışmalar yürütülmektedir. Örneğin, Briggs & Stratton'un çalışmaları, dökümden kabuk işlendiğinde akma ve yorulma dayanımlarında sırasıyla 10% ve 39% azalma meydana geldiğini ortaya koymuştur. alümi̇nyum dökümler. Benzer bir şekilde, ABD'den elde edilen bulgular da S. Ulusal Enerji Teknolojisi Laboratuvarı, çinko dökümlerin kabuk kaldırıldığında yaklaşık 10% daha düşük akma dayanımına sahip olduğunu göstermiştir.

Dövme veya Sac Malzemelerde İşleme Teknikleri

Basınçlı döküm prototipleme bağlamında, dövme veya sac malzemelerden işleme, sac veya ekstrüde alüminyum ve magnezyumdan prototipler oluşturmak için alternatif bir yaklaşım haline gelir. Dövme ve levha ürünler basınçlı dökümlere göre daha sünektir, ancak daha düşük basınç akma dayanımına sahiptirler ve levha veya ekstrüde alaşımların yönü nedeniyle yönlü olabilirler.

Dövme veya sac malzemelerden işlemenin doğal sınırlamalarına ek olarak, malzeme özellikleri veya yön özellikleri gerektiğinde olduğu gibi belirli durumlarda önemli olan bazı avantajlar da vardır. Süneklik, basınç akma dayanımı ve yön özelliklerini içeren ödünleşimlerin hassas bir analizi sayesinde üreticiler, titiz ihtiyaçlarını karşılayan prototipler oluşturmak için dövme veya sac malzemelerden işlemeyi kullanabilirler.

Prototipler İçin Uyumlu Malzemeler Basınçlı Döküm

Basınçlı döküm prototipi, performans seviyesi ve uygulamadaki özel gereksinimleri karşılamak için dikkatlice seçilen çeşitli malzemelere dayanmaktadır. Bu paragraf en yaygın kullanılan basınçlı döküm malzemelerini incelemekte, ayırt edici özelliklerini tanımlamakta ve farklı endüstrilerde nasıl uygulanabileceklerini göstermektedir.

1.Alüminyum:

Alüminyum, üstün mukavemeti, hafifliği ve korozyona karşı direnci nedeniyle prototip basınçlı dökümde kullanılan en popüler malzeme olmaya devam etmektedir. Bu malzeme en çok yönlü olanıdır ve otomotiv, havacılık, tüketici elektroniği ve telekomünikasyon gibi sektörlerde kullanılmaktadır. Bu malzeme alümi̇nyum döküm prototi̇pler detaylı parçaların ve yapısal elemanların üretiminde kullanılmalarını sağlayan yüksek boyutsal kararlılığa ve iyi bir yüzey kalitesine sahiptir.

2. Çinko:

Çinko aynı zamanda yüksek boyutsal doğruluk, yüksek mukavemet ve mükemmel korozyon direnci ile bilinen prototiplerin dökümü için yaygın bir seçimdir. Çinko döküm parçalar karmaşık geometrilere ve yüksek hassasiyete sahip uygulamalar için çok uygundur ve otomotiv, elektronik, tıbbi cihazlar ve donanım endüstrilerinde kullanılır. Ayrıca, çinkonun düşük erime noktası, hızlı üretim döngülerinin yürütülmesini kolaylaştırır ve bu da prototip oluşturmanın toplam maliyetini azaltır.

3. Magnezyum:

Magnezyum, rakipsiz bir güç-ağırlık oranı kombinasyonuna sahip bir malzemedir, bu da onu otomotiv, havacılık ve tüketici elektroniği endüstrilerindeki hafif yapısal bileşenler için arzu edilen bir seçim haline getirir. Magnezyum döküm parçalar, yüksek sertlik ve darbe direncinin yanı sıra olağanüstü termal iletkenliği de içeren üstün mekanik özelliklerle karakterize edilir. Alüminyum ve çinkodan daha pahalı olmasına rağmen, magnezyumun ayrıcalıklı özellikleri, ağırlık azaltma ve performans optimizasyonunun ana hedefler olduğu prototipleme uygulamaları için tercih edilmesini sağlar.

4. Pirinç ve Bakır:

Pirinç ve bakır alaşımları şu alanlarda niş uygulamalar için kullanılmaktadır prototi̇p dökümÖzellikle daha iyi elektrik ve ısı iletkenliği gerektiren endüstrilerde. Bu metal türü, iyi korozyon direnci, işlenebilirlik ve estetik özellikleri nedeniyle oldukça değerlidir. Bu tür parçalar elektrik konektörlerinde, sıhhi tesisat armatürlerinde, dekoratif donanımlarda ve hassas aletlerde kullanılır.

Doğru Prototip Döküm Tekniği Nasıl Belirlenir?

Doğru seçim kalıp döküm prototipleme Süreç, üretim basınçlı döküm yöntemleri ile bu bileşenlerin genellikle prototip üretiminde kullanılan yöntemleri arasındaki temel farklılıkların anlaşılmasını içerir. Basınçlı döküm yoluyla geliştirilen prototiplerin, alaşım bileşimindeki ve üretim yöntemindeki farklılıklar nedeniyle üretimdeki benzerlerinden farklı özelliklere sahip olduğunu kabul etmek önemlidir.

Örneğin, döküm parçalar çoğunlukla yaklaşık 0,5 mm kalınlığında bir deri tabakasıyla kaplıdır ve bu tabaka ürünün gerilme mukavemetini ve yorulma ömrünü belirleyen önemli bir faktördür. Bununla birlikte, bu deri prototip işlemede bir soruna yol açar; prototipi üretmek için derinin bir kısmını veya tamamını çıkarmak gerekebilir.

Dökümlerin mekanik özellikleri diğer yöntemlerle üretilen prototiplerinkinden farklı olsa da, üretim sürecinde basınçlı döküm kullanmak yine de en iyi seçenektir. Basınçlı dökümün hızlı soğutma, hızlı katılaştırma ve yüksek basınçlı kalıplama gibi fiziksel özellikleri, diecast prototipleri diğer prototip türlerinden ayıran faktörlerdir.

Basınçlı dökümden üretilen alaşımlar belirli döküm yöntemlerine uyacak şekilde tasarlanmıştır, ancak dövme veya sac malzemenin kokil dökümü veya işlenmesi için uygun olmayabilir. Örneğin, basınçlı dökümde yaygın olarak kullanılan Zamak alaşım grubu, her biri 4% alüminyum içeren ve kendi katılaşma oranlarına ve mekanik özelliklerine sahip olan Zamak 3, 5 ve 7'den oluşur. Sonuç olarak, gravite döküm prototiplerinin mekanik özellikleri dökümden farklı olabileceğinden, Zamak alaşımları gravite döküm prototipleri için önerilmez. Bunun yerine, ZA alaşımları, basınçlı döküm mekanik özelliklerini mümkün olduğunca yakından taklit etmek için kokil döküm prototipleme için önerilmektedir.

Zamak 3, 5 ve 7'nin prototiplerin dökümü için uygun olmadığı, ancak mekanik özelliklerinin prototipin işlevselliğini etkilememesi koşuluyla prototipin dekoratif unsurları için kullanılabileceği belirtilmelidir.

Sonuç

Üretim tekniklerini prototipleme yöntemlerinden ayıran özellikler, en iyisini seçerken anlaşılmalıdır. kalıp döküm prototipi. Varyasyonlar olsa da, prototiplerin mekanik özelliklerinin ana nedeni basınçlı dökümdür ve doğru alaşım seçimi, diğer basınçlı döküm prototipleme süreçleriyle uyumlulukları için çok önemlidir. Bu bilgileri kullanarak, ürün üreticileri prototip üretmek için gereken süreyi azaltabilir. prototipler Böylece kaliteli ürünler güvenle piyasaya sürülür.

0 Yorum