Yüksek basınçlı döküm, güçlü parçalar yapmak için çinko kullanır. Çinko alaşımlarının bu süreçte şekillendirilmesi kolaydır. Bu sayede çok sayıda parça hızlı ve ucuza üretilir. Bu şekilde yapılan çinko parçalar güçlüdür ve uzun süre dayanır.

Bu makale, HPDC'de çinko alaşımları kullanmanın kanıtlanmış çeşitli faydalarını paylaşmaktadır. Bu da onları neredeyse her sektör için popüler bir seçim haline getirmektedir.

Çinko Alaşım nedir? Tanım

Çinko alaşımları çoğunlukla çinkodur, ancak az miktarda alüminyum, magnezyum ve bakır gibi diğer metaller de karıştırılır. Bu ilaveler çinkoyu daha güçlü, daha esnek ve paslanma olasılığı daha düşük hale getirir. Örneğin, alüminyum eklenmesi çinkoyu daha sert hale getirirken, magnezyum zaman içinde bükülmeye karşı direnç göstermesine yardımcı olur. Bu bilgiler bilimsel çalışmalardan ve endüstri raporlarından elde edilmiştir.

1. Zamak 3 (Çinko-Alüminyum Alaşımı)

| Mülkiyet | Değer |

|---|---|

| Kompozisyon | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Yoğunluk | 6,6-6,8 g/cm³ |

| Erime Noktası | 380-390°C |

| Çekme Dayanımı | 280-300 MPa |

| Akma Dayanımı | 200-220 MPa |

| Uzama | 10-15% |

| Sertlik | 80-90 HB |

2. ZA-12 (Çinko-Alüminyum-Bakır Alaşımı)

| Mülkiyet | Değer |

|---|---|

| Kompozisyon | Zn: 83.5-85.5%, Al: 11.0-13.0%, Cu: 1.0-2.0% |

| Yoğunluk | 6,3-6,5 g/cm³ |

| Erime Noktası | 440-460°C |

| Çekme Dayanımı | 370-410 MPa |

| Akma Dayanımı | 250-290 MPa |

| Uzama | 15-20% |

| Sertlik | 100-120 HB |

3. ZA-27 (Çinko-Alüminyum-Bakır Alaşımı)

| Mülkiyet | Değer |

|---|---|

| Kompozisyon | Zn: 78.5-80.5%, Al: 18.0-20.0%, Cu: 2.0-3.0% |

| Yoğunluk | 6,0-6,2 g/cm³ |

| Erime Noktası | 500-520°C |

| Çekme Dayanımı | 440-480 MPa |

| Akma Dayanımı | 320-360 MPa |

| Uzama | 10-15% |

| Sertlik | 130-150 HB |

4. Çinko-Bakır-Titanyum Alaşımı (ZCT)

| Mülkiyet | Değer |

|---|---|

| Kompozisyon | Zn: 90.0-92.0%, Cu: 5.0-6.0%, Ti: 2.0-3.0% |

| Yoğunluk | 7,0-7,2 g/cm³ |

| Erime Noktası | 420-440°C |

| Çekme Dayanımı | 350-400 MPa |

| Akma Dayanımı | 220-250 MPa |

| Uzama | 15-20% |

| Sertlik | 90-110 HB |

Yüksek Basınçlı Basınçlı Dökümde Çinko Alaşımlarının Faydaları

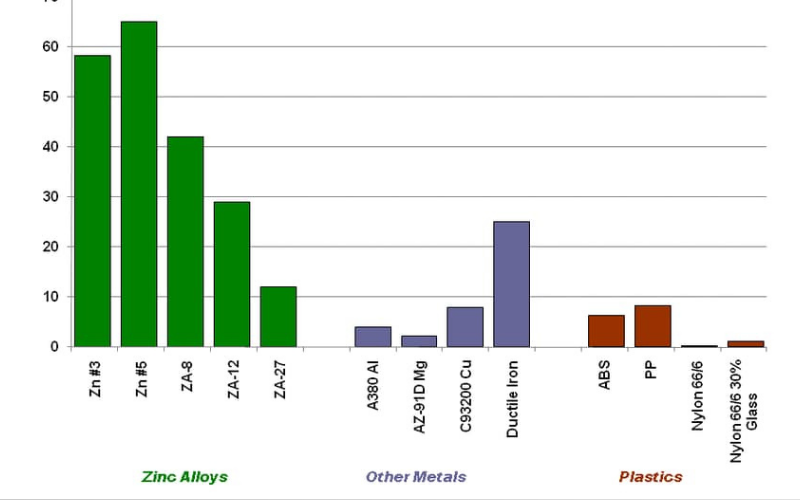

Mukavemet ve Yoğunluk Karşılaştırması

Çinko alaşımlarının çoğu size en iyi gücü verir. Yüksek basınçlı döküm yoluyla hafif parçalar yaparlar. Standart seçenekler şunları içerir:

- Zamak 3, 6,6 g/cm³ yoğunluk hacmi ile 268 MPa'ya kadar gerilme mukavemeti sunar

- Zamak 5 Tensile'de çekme mukavemetinin mevcudiyeti, 6,6 g/cm³ hacim kütlesi ile 331 MPa'dır.

- Zamak 2, 7 g/cm³ yoğunluk ile birlikte 400 MPa gerilme mukavemeti sağlar.

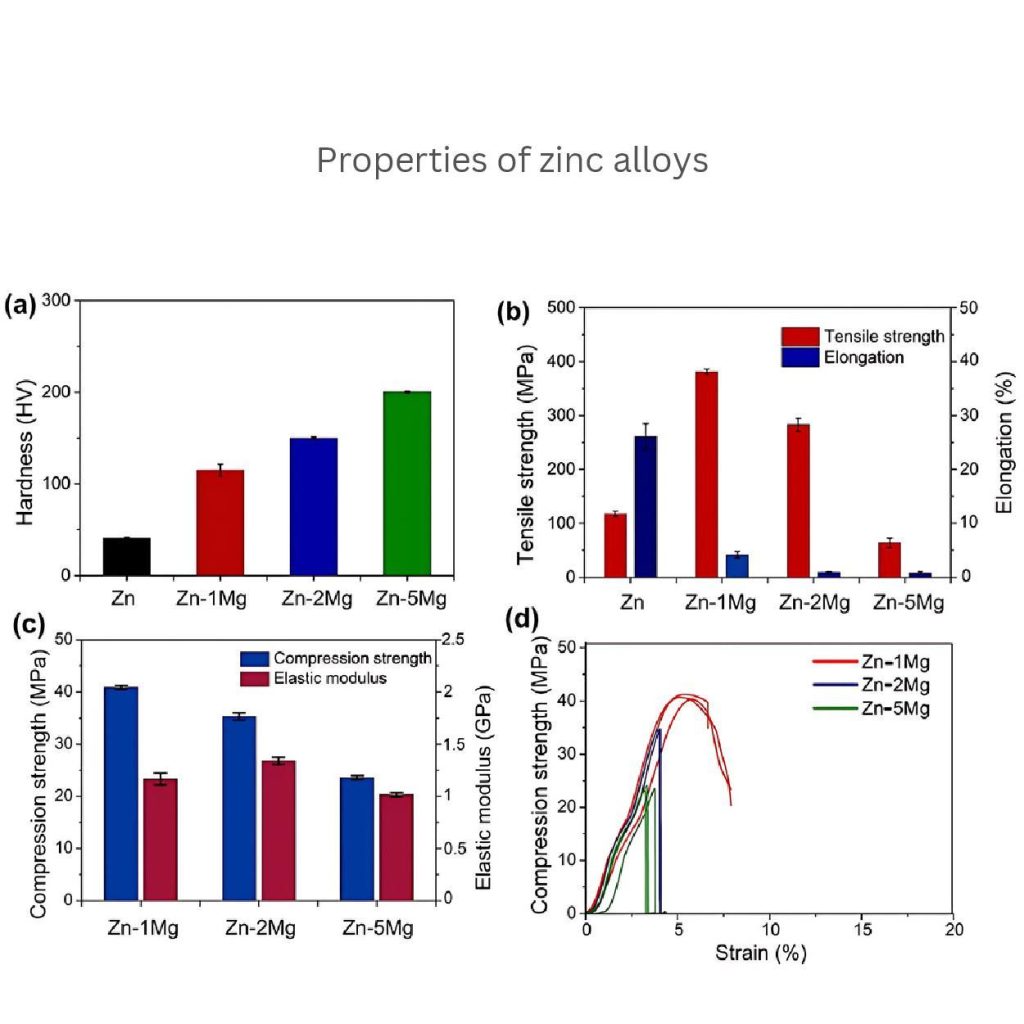

Magnezyum (Mg) İlavesinin Etkisi

Magnezyumun (Mg) çinko alaşımları ile bileşimi çekme mukavemetini artırır. Örneğin, çinkoya 0.02% Mg eklenmesi 268 MPa çekme mukavemeti sunar.

Bu arada, mg miktarının 0.08%'ye çıkarılması da çekme mukavemetini 310 MPa'ya kadar yükseltmektedir. Buna rağmen, çinkoda daha fazla Mg içeriği kullanmak uzamayı azaltır. Bu, metalin daha güçlü olabileceği ancak fazla esneklik sunmadığı anlamına gelir.

Mikroyapı ve Uygulama

Çinkoya Mg eklediğinizde, mikro yapısını sıkılaştırır. Bunun nedeni ince taneler ve η ve ε gibi sert fazlar oluşturmasıdır. Tüm bu değişiklikler genel çinko mukavemetini de artırır.

Ek olarak, çok düşük miktarda bakır (Cu) birleştirmek sertliği daha iyi hale getirebilir. Örneğin, 1% Cu içeren Zamak 5'in Brinell sertliği 82 HB'dir.

Darbe Dayanımı ve Aşınma Mukavemeti

Biliyorsunuz, çinko sadece daha yüksek gerilme mukavemeti sağlamakla kalmaz, aynı zamanda darbelere karşı da direnç gösterir. Örneğin, Zamak 2 43 J/m darbe dayanımına sahiptir ve bu da beklenmedik kuvvetlere maruz kalan parçalar için oldukça uygundur.

Ayrıca, çinko alaşımları üzerine bir kaplama (TiN veya nikel) uygulamak aşınma direncini artırır. Bu kaplamalı alaşımlar daha sonra yüksek sürtünmeli parçalar için en iyi şekilde çalışır. Örneğin, mekanik bağlantılar ve kilitleme mekanizmaları.

Daha Düşük Erime Noktası ve Geliştirilmiş Akış

Çinko alaşımları alüminyuma (660°C) kıyasla daha düşük erime noktalarına (385°C) sahiptir. Kolayca erir ve kalıp içinde eşit şekilde akarlar. Tipik olarak, HPDC sırasında kalıp sıcaklığı 150-200°C arasında değişir. Enjeksiyon basıncı 500 ila 1500 bar arasındadır.

Yüksek Hassasiyet ve Boyutsal Kararlılık

Genellikle, çinko alaşımları ±0,05 mm toleranslarla keskin bir şekilde tanımlanmış çıkışlar sunar. Bu tolerans seviyesi alüminyumdan (±0,1 mm) daha iyidir.

Hassasiyetteki iyileşme, alaşımın yüksek akışkanlığına ve düşük erime noktasına da bağlıdır. Bu nedenle çinko, elektrik konektörleri ve kamera muhafazalarının ince, ayrıntılı parçalarını yapmak için kesinlikle uygundur.

Azaltılmış Kusurlar ve İyileştirilmiş Kalıp Dolgusu

Diğer çinko alaşımları arasında Zamak 3, ince kalıp iç bölümlerini sorunsuz bir şekilde doldurabilir. Çatlak gibi daha az kusur oluştururlar. Bu nedenle, bunları değişmemesi gereken ve kesin şekiller içeren parçalar yapmak için kullanabilirsiniz.

Üstün Korozyon Direnci

Zamak 3 ve 5, korozyon veya paslanmayı etkileyici bir şekilde durdurur. Örneğin, tuz püskürtme testleri sırasında (ASTM B117), alüminyuma göre 3 kat daha iyi <0,1 mm/yıl korozyon oranı gösterirler.

Koruyucu Tabaka Oluşumu

Çinko alaşımları patina veya pasivasyon adı verilen doğal bir koruyucu tabaka (çinko karbonat, çinko oksit) oluşturur. Bu katmanlar su, toprak veya havanın etkilerine karşı direnç gösterir. Ayrıca, sadece 4% alüminyum ekleyerek koruma kapasitelerini artırabilirsiniz.

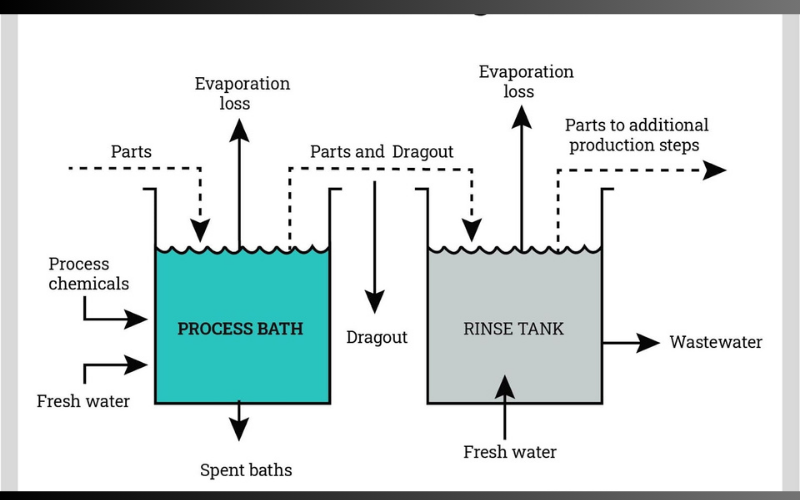

Dayanıklılık için Ek Kaplamalar

Bildiğiniz gibi banyo armatürleri sık sık suya veya sabuna maruz kalmaktadır. Bu durumda kaplama ve kromatin gibi kaplamalar önemli bir rol oynar. Çinkonun dayanıklılığını arttırırlar.

Daha Hızlı Üretim

Kalıplardaki erimiş çinko, alüminyumdan 30-50% daha hızlı soğuyarak ağ şekline dönüşür. Daha az soğutma gerektirir ve üretim oranlarını artırır.

Üstün Yüzey İşlemi ve Azaltılmış İşleme

HPDC'de çinko kullanılması üstün yüzey kalitesi (Ra 0,4-0,8 µm) sağlar. Bu da diğer yüzey işlemlerini atlamanızı sağlar.

Bu alaşımlar çok ince detayları (0,025 mm) kopyalayabilir. Bu da daha az eşleştirme süresi gerektiren logolar, ince dalgalar ve dekoratif projeler için ideal oldukları anlamına gelir.

Geliştirilmiş Elektriksel ve Termal İletkenlik

Çinko alaşımları size 27% IACS elektrik iletkenliği sağlar. Termal iletkenlikleri 113 W/m-K olup yoğun ısıya karşı koruma sağlamak için yeterlidir. Bu, elektronik muhafaza ve ısı alıcıları için önemlidir.

Hareketli Bileşenler için Yüksek Yorulma Dayanımı

Tekrarlanan stresle ilgili olarak, 35-70 MPa'lık bir çinko yorulma mukavemeti onları daha iyi idare eder. Bu özellik özellikle menteşeler, kilitler ve mekanik bağlantılar için idealdir.

Çinko Alaşımlarının Maliyet Avantajları

Uygun fiyat söz konusu olduğunda, çinko alaşımları alüminyuma göre daha düşük işleme maliyetleri nedeniyle başı çekmektedir. Bunu aşağıdaki şekilde açıklayalım:

- Çinko alaşımı maliyeti her bölgede farklı olabilir; ancak genellikle $3/kg arasında değişir (alüminyum için $4,5/kg'a karşılık).

- Çinkonun alüminyum kalıplara göre daha uzun ömürlü olması nedeniyle takım maliyetleri de 20% daha ucuzdur.

- Düşük erime noktaları nedeniyle daha az enerji kullanırlar (30% daha düşük).

Sürdürülebilirlik ve Çevresel Faydalar

Çinko ürünlerini geri dönüştürerek ve 90% içerik elde ederek yeniden kullanabilirsiniz. Bu işlem için çinko 75% daha az enerji tüketir ve yeni malzeme üretebilir. Ayrıca, araştırmalar çinko dökümün CO₂ emisyonlarını etkili bir şekilde azalttığını göstermektedir.

HPDC'de Çinko Alaşımları Uygulamaları

1. Otomotiv: Daha İyi Performans için Hassas Parçalar

Otomotiv endüstrisi, karbüratör muhafazaları, yakıt pompaları ve gaz kelebeği gövdeleri yapmak için özellikle 1% Cu ile Zamak 5 gibi çinko alaşımları kullanır.

Daha yüksek gerilme mukavemeti ve aşınmayı durdurma kabiliyeti nedeniyle bu seçeneği tercih ediyorlar. Dolayısıyla bu, parçaların motor ısısı ve titreşimlerle başa çıkabileceği anlamına gelir. Bu alaşımlar ayrıca ürün ağırlığını azaltır ve yakıt verimliliğini artırır.

Resme baktığınızda, çinko dökümün otomotiv bileşenlerinde ne kadar önemli olduğunu göreceksiniz.

Çeşitli zor şekilli parçaları üretebileceğinizi gösterir. Örneğin dişliler, kollar ve yapısal gövde. Kapı iç kısmı da üst düzey kalite ve finisajı göstermektedir.

2. Havacılık ve Uzay: Hafif, Güvenilir Bileşenler

Zamak 2'nin 0.1% Mg kalıp dökümleri ile kullanılması olağanüstü uçak braketleri ve uydu muhafazaları üretir.

Bu metaller sünmeyi önleyerek tam stres altında gerçek şekillerini korurlar. Ayrıca, düşük yoğunlukları (6,6 g/cm³) parça ağırlığının azaltılmasına yardımcı olur ve yapısal bütünlük sağlar.

3. Konstrüksiyon: Günlük Kullanım için Dayanıklı Donanım

Zamak 3 seçeneği, farklı kapı kolu tasarımları, kilitler ve çatı bağlantı parçaları yapmak için iyi çalışır. Uygun maliyetli fiyatlarla son derece karmaşık şekiller yapmak için bunları kolayca dökmenize olanak tanır.

Dahası, Zamak 3 korozyona karşı mükemmel direnç gösterir. Bu nedenle dış mekan uygulamaları için de kullanılabilirler.

4. Tüketim Malları: Şık ve Güçlü Tasarımlar

Üreticiler Zamak 5'i cihaz dişlileri, mobilya menteşeleri ve dekoratif kaplamalar yapmak için kullanmaktadır. Bu alaşımların HDPC prosesinde kullanılması çıktı kalitesini ve yüzey işlemlerini iyileştirebilir.

Bu parçalar ince detayları koruyabilir. Ayrıca, estetik parametreler açısından çinko güzel görünümler yaratır ve iyi işlev görür.

Zorluklar ve Gelecek Yönelimleri

Basınçlı Dökümde Sıcaklık Sınırları

Çinko alaşımları çok hızlı erir, genellikle 385-430°C civarında. Bu da 150°C'nin üzerindeki yüksek sıcaklık uygulamalarında kullanılmamalarına neden olur.

Ayrıca, kalıp yüzeylerine yapışabilir ve yüksek kalıp döküm sıcaklıklarında kalıp aşınmasına neden olabilirler.

Bu noktada, bu sorunları durdurmak için kalıplara kaplama uygulayabilir veya daha iyi soğutma sistemleri kullanabilirsiniz.

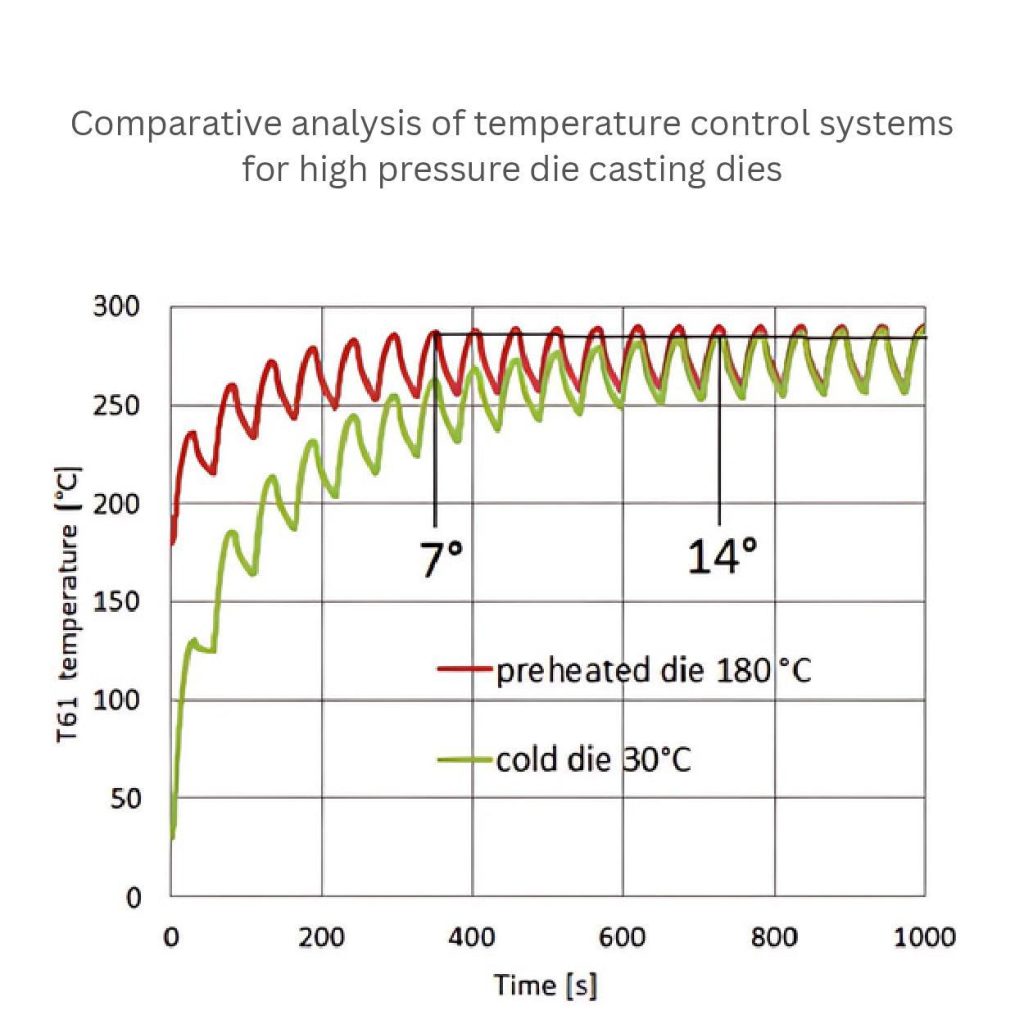

Örneğin, bu grafik HPDC'de çinko için kalıp sıcaklıklarını göstermektedir. Önceden ısıtılmış bir kalıbın (180°C) soğuk bir kalıba (30°C) kıyasla hızla sabit bir sıcaklığa ulaştığını görebilirsiniz. Bu sıcaklıklar aynı zamanda döngü sürelerini ve döküm kalitesini de etkiliyor.

Oksidasyon Riskleri ve Çözümleri

Çinko daha yüksek sıcaklıklara dayanamaz; bunu daha önce keşfetmiştiniz. Peki 400°C'nin üzerinde ısıttığınızda ne olur? Temel olarak çinko, üretimi zayıflatan çinko oksit (ZnO) üretir.

Bu emisyonlar gözeneklilik ve yüzey kusurlarında gerçekten bir artışa neden olabilir. Bu nedenle, argon gazı kalkanı veya vakumlu döküm kullanmalısınız. Bu teknikler döküm sırasında oksijeni ortadan kaldıracak ve oksidasyon risklerini azaltacaktır.

Çinko Alaşımlarını İyileştirme Araştırmaları

Bilim adamları çinko alaşımlarının yeteneklerini geliştirmeyi dört gözle bekliyorlar. Titanyum (Ti), demir (Fe) gibi diğer toprak elementlerini ekleyerek sonuçlarını test ediyorlar. Örneğin, Zn-Ti alaşımı 200°C'ye kadar daha yüksek sıcaklıklarla daha iyi başa çıkabilir.

Ayrıca, basınçlı döküm makinelerindeki gelişmeler, gerçek zamanlı basınç sensörlerini de içererek hataların azaltılmasına yardımcı olmaktadır.

Görüntüdeki bir Zn-1Fe-1Mg alaşımının mikroyapısı, çeşitli değişen yönlerini göstermektedir. Örneğin, (a) bölümü Zn, FeZn13 ve Mg2Zn11 fazlarının etiketlenmiş olduğu döküm halindeki mikroyapıyı göstermektedir.

Benzer şekilde, kesit (b) daha iyi bir Mg2Zn11 dağılımı içeren homojenize bir mikroyapıya işaret etmektedir.

C kısmı XRD desenlerini göstermektedir. Bu desen döküm ve homojenize numuneleri karşılaştırmaktadır. Böylece indisyal fazların varlığını doğrulamak için.

Gelişen Teknolojilerde Çinko

Üreticiler çinko alaşımının yeteneklerini keşfederek elektrikli araçlarda kontrol ediyorlar. Özellikle, hafif batarya muhafazası ve motor parçaları yapıyorlar. İyi elektrik iletkenliği ve EMI koruması nedeniyle çinkonun uygunluğunu keşfederler.

Ayrıca, HPDC süreçlerine eklemeli üretimi (3D baskı) entegre etmeleri, malzeme katmanları oluşturarak başarılı bir şekilde nesneler yaratmalarına olanak tanıyor.

Devam Eden Projeler

Michigan Üniversitesi ve otomotiv şirketleri çeşitli çalışmalar yürütüyor. Motor bileşenlerinde çinko-alüminyum kompozitlerin en iyi işlevlerini keşfetmeye çalışıyorlar.

Ayrıca, enstitülerin çoğu, örneğin Fraunhofer Enstitüsü (Almanya), yüksek hızlı kalıp döküm geliştirmeye odaklanıyor. Böylece çinko parçaların üretimi geleneksel yöntemlerden daha hızlı hale geliyor.

Sonuç:

Yüksek basınçlı dökümde (HPDC) kullanılan çinko alaşımları çok sayıda avantaj sunar. Bunlar arasında daha hızlı üretim, yüksek mukavemet, iyi yüzey kalitesi, doğruluk vb. yer alır. Bu alaşımlar daha az enerji kullanır ve otomotiv, elektronik ve endüstriyel uygulamalar için ideal parçalar üretir.

Çünkü her sektörün bir tür özel malzemeye ihtiyacı vardır. Bu onlara talep edilen parçaları, dayanıklılığı ve verimliliği sağlayabilir. Bu nedenle, araştırmacılar değerlerini kanıtlamak için çinko alaşımlarını keşfetmeye devam ediyor.

Çinko alaşımlı yüksek basınçlı döküm için Alu Die Casting, saygın döküm şirketlerinden biridir. Şu konularda geniş deneyime sahibiz çi̇nko dökümiyi müşteri yorumlarına ve ISO 9001 gibi sertifikalara sahiptir. Şirketimiz uygun fiyatlandırma, iyi teslim süreleri ve belirli çinko alaşımı konusunda uzmanlık sunmaktadır. Bize info@aludiecasting.com adresinden ulaşın

0 Yorum