Yüksek Basınçlı Dökümde Olağan Üretim Hataları

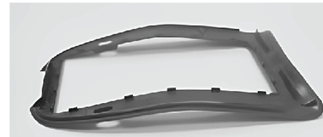

Yüksek basınçlı döküm (HPDC), iyi hassasiyet ve yüzey kalitesine sahip karmaşık parçalar üreten bir imalat sürecidir. Bununla birlikte, süreç kaliteyi, dayanıklılığı ve nihai ürün işlevselliğini bozabilecek çeşitli kusurlara karşı hassastır. Bu da verimliliğe ulaşmak için kusurların tespit edilmesi, analiz edilmesi ve azaltılması gerektiği anlamına gelmektedir. Bunun yanı sıra, ürün israfını da en aza indirecek ve bütünlüğünü koruyacaktır.

Dolayısıyla, bu makale en yaygın olanları kapsamaktadır yüksek basınçlı döküm (HPDC) kalıp döküm kusurları. Ayrıca bunların nedenlerini ve kusurları en aza indirmeye veya ortadan kaldırmaya yönelik çözümleri de tartışacağız.

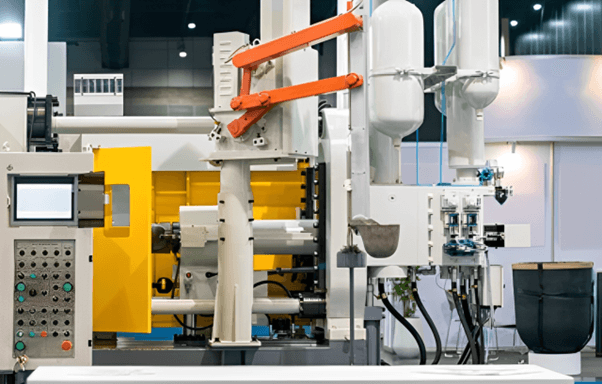

Yüksek Basınçlı Basınçlı Döküm Nedir?

Erimiş alüminyum, magnezyum veya çinko alaşımı yüksek basınç altında çelik bir kalıba (kalıp) enjekte edilir. kalıp döküm kalıbı veya yüksek basınçlı döküm mold. Bu süreç, karmaşık bileşenlerin seri üretimine, mükemmel boyutsal doğruluğa ve yüzey kalitesine yardımcı olur. Bununla birlikte, yüksek basınçlı ve yüksek hızlı koşullar nedeniyle, uygun olmayan makine ayarları, malzeme özellikleri veya kalıp tasarım kusurlarının bir sonucu olarak kusurlar meydana gelebilir.

Kusur Oluşumunu Etkileyen Temel Proses Parametreleri

İşte yüksek basınçlı döküm işlemi sırasında hatalara neden olan bazı temel parametreler;

- Enjeksiyon Hızı ve Basıncı: Daha yüksek hızlar türbülans yaratarak bir kusur olan hava sıkışmasına neden olur; artan enjeksiyon basınçları da türbülansa yol açabilir.

- Soğuk kapatma; büzülme; ve gözeneklilik: Yanlış sıcaklıklardan kaynaklanabilir.

- Kötü termal kontrol sıcak noktalara veya çatlaklara yol açabilir.

- Gazla İlgili kusurlar: Havalandırma ve yağlama gazla ilgili kusurlara, yağlama ise yapışma sorunlarına neden olur.

Yüksek Basınçlı Basınçlı Dökümün Çalışma Süreci

Yüksek basınçlı döküm işlemleri sırasında, erimiş metal, metal parçaların üretimi için çelik kalıplara yüksek basınçlı enjeksiyon alır. Bu yöntem, hızlı bir süreçte hem ince hassasiyete ve güçlü mekanik yeteneklere hem de güzel yüzeylere sahip karmaşık nesneler yaratır.

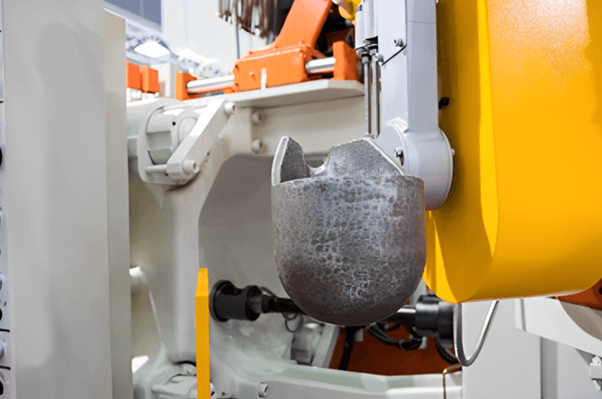

- Kalıp Hazırlama ve Yağlama: İlk adım, yapışmayı önlemek ve sorunsuz çıkarmayı sağlamak için bir yağlayıcı tabaka uygulamadan önce kalıbın ön ısıtmasını içerir.

- Erimiş Metal Enjeksiyonu: Bir atış kovanı, kalıp boşluğunu beslemek için 1000-20000 psi arasında yüksek enjeksiyon basıncı uygulamadan önce alüminyum magnezyum veya çinko gibi erimiş metalleri doldurur.

- Doldurma ve Katılaştırma: Metal, kalıp boşluğunu hızla doldurarak düzgün bir akış oluşturur. Metalin sertleşmesi için birkaç saniye gerekir çünkü kalıp soğutma işlemi çalışır.

- Dökümün Fırlatılması: Sertleştirilmiş döküm, ejektör pimleri dökümde minimum yüzey bozulmasına neden olan minimum bir darbe ile çarptığında kalıbı terk eder.

- Kırpma ve Son İşlem: Fazla malzeme kırpılır ve parçalar gerektiğinde işleme parlatma ve yüzey kaplama gibi ek son işlemlere ihtiyaç duyar.

- Kalite Kontrolü: Kalite denetçileri, kalıp sökme işlemine geçmeden önce gözeneklilik çatlaklarını ve hatalı çalışmaları tespit etmek için dökümü birden fazla yöntemle inceler. X-ray analizi ve basınç testiyle birlikte görsel denetimler ürünün kalitesini ve çalışma performansını değerlendirir.

20 Tip Yaygın Yüksek Basınçlı Kalıp döküm hatası.

Yüksek basınçlı döküm hatalarının temel nedeni zayıf proses parametreleri, düşük malzeme kalitesi veya optimum olmayan kalıp tasarımı olabilir. Aşağıda 15 yaygın kusur, sorunların temel nedeni ve olası çözümler yer almaktadır.

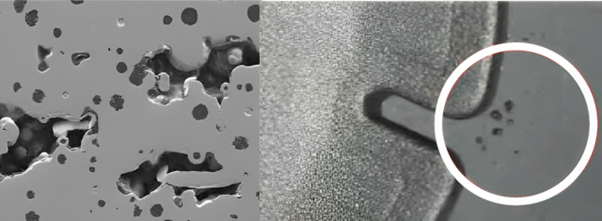

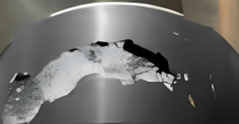

1. Gözeneklilik

Döküm içinde mekanik mukavemeti ve dayanıklılığı azaltan küçük boşluklar, oyuklar veya kabarcıklar porozite olarak bilinir. Bu boşluklar bileşenin mukavemetini ve mekanik yüklere karşı koyma kabiliyetini azaltabilir. Dolayısıyla, estetik açıdan, gözeneklilik yüzeye yakınsa sorun yaratabilir ve iç gözeneklilik stres altında arızaya yol açabilir.

Sebepler:

- Türbülanslı metal akışı nedeniyle hava sıkışması

- Yetersiz havalandırma veya vakum sorunları

- Aşırı yağlayıcı veya aşırı nem gaz oluşumuna neden olur

- Katılaşma sırasında yanlış basınç kontrolü

Önleme ve Çözümler

- Enjeksiyon hızını optimize ederek türbülans miktarını en aza indirin

- Havalandırma ve vakum sistemleri de iyileştirilebilir.

- Gazı alınmış metaller ve iyi kalıp kaplaması kullanın

- Kalıp ve eriyik sıcaklığını uygun aralıkta tutun.

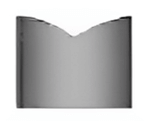

2. Soğuk Kapatma (Tamamlanmamış Füzyon)

İki metal akışının düzgün bir şekilde kaynaşamaması durumunda, döküm yüzeyinde zayıf bir çizgi veya dikiş şeklinde bir soğuk kapanma görülür. Yapısal bütünlük zayıflar ve mekanik stres altında çatlak oluşumu mümkündür. Soğuk kesikler, birlikte akan erimiş metalin bir dikiş halinde birleşemediği durumlardan kaynaklanır.

Nedenler:

- Düşük erimiş metal sıcaklığı

- Yetersiz dolum hızı

- Zayıf kalıp tasarımında karmaşık akış yolları

Önleme ve Çözümler:

- Erimiş metal sıcaklığını artırarak erimiş metalin uygun şekilde kaynaşmasını sağlayın.

- Düzgün metal akışı için kapı ve yolluk tasarımını değiştirin.

- Tam dolum için enjeksiyon hızını optimize edin

3. Büzülme Kusurları

Katılaşma sırasında metal büzüldüğünde büzülme kusurları oluşur ve bunları metalin içinde bırakır. Bu kusurlar dökümün yoğunluğunu ve mukavemetini azalttığından, döküm kırılmaya ve mekanik arızaya eğilimli hale gelir. Büzülme normalde dökümün daha kalın bölgelerinde katılaşmanın nasıl ilerlediğini takip eder.

Sebepler:

- Yetersiz metal besleme

- Kötü geçit ve yükseltici sistem tasarımı

- Üniform olmayan soğutma hızları

Önleme ve Çözümler:

- Bu, uygun beslemeyi sağlamak için geçit ve yükseltici tasarımının değiştirilmesini içerir

- Soğutma hızlarını kontrol etmek için optimize edilmiş kalıp sıcaklığı ayarlarını kullanın

- Düşük katılaşma büzülme özelliklerine sahip malzemeler kullanın

4. Kabarcıklar

Katılaşma sırasında genleşen hava veya çözünmüş gazlar nedeniyle döküm yüzeyinin yükselmesi. Ayrıca yüzey finişine karşı çalışırlar ve parça daha sonra işlenir veya kaplanırsa soyulabilir veya pul pul dökülebilirler. Önemsenmezse, kabarcıklar parçanın basınç veya stres altında arızalanmasına neden olabilir.

Sebepler:

- Kalıp boşluğunda sıkışan hava veya nem

- Yüksek kalıp sıcaklığı nedeniyle aşırı gaz genleşmesi

- Aşırı yağlayıcı uygulamasına bağlı gaz oluşumunun nedeni

Önleme ve Çözümler:

- Sıkışan havanın dışarı çıkabilmesi için kalıp havalandırmasını iyileştirmenin ilk yolunu düşünün

- Kalıp sıcaklığını düşürün ve döngü süresini en aza indirin

- Kontrollü miktarlarda kalıp yağlayıcı kullanılmalıdır

5. Yanlış Çalışmalar ve Kısa Dolgular

Eksik dökümler, erimiş metalin tam dolumdan önce katılaşması nedeniyle meydana gelir. Bu da zayıf yapılı, kullanılamaz bileşenlerle sonuçlanır. Bu kusur çok önemlidir çünkü varlığı parçanın boyutsal doğruluğunu ve işlevselliğini azaltır.

Sebepler:

- Düşük eriyik veya kalıp sıcaklığı

- Yavaş enjeksiyon hızı

- Kötü geçit sistemi tasarımı

Önleme ve Çözümler:

- Optimum sıcaklık seviyelerini koruyun

- Duraklamanın ilerlemesi için gereken süreden daha hızlı enjekte edin

- Modifiye kapı ve yolluk ile düzgün metal akışı için tasarım

6. Flaş

Kalıp boşluğuna, parçanın ayrılma çizgisindeki metalik ince çizgiye sızan fazla metali ifade eder. Çıkarılmadığı takdirde parçanın son montajı veya işlenmesi sırasında da sorunlara neden olabilir. En uç durumda, kalıp aşınmasına işaret edebilir, bu da israfı ve üretimin durma süresini artırabilir.

Sebepler:

- Aşırı enjeksiyon basıncı

- Aşınmış veya yanlış hizalanmış kalıp

- Kötü sıkma kuvveti ayarları

Önleme ve Çözümler:

- Enjeksiyon basıncını ayarlayarak taşmayı düzeltin

- Kalıp yüzeylerinin düzenli olarak bakımının yapılması ve incelenmesi gerekir

- Kalıbı yerine kilitlemek için sıkıştırma kuvvetini artırın

7. Kalıp Yapıştırma ve Lehimleme

Kalıp yüzeyindeki erimiş metal lehimleme, fırlatmayı zorlaştırır ve ayrıca yüzey kalitesini etkiler. Dökümde ve kalıpta hasara neden olabilir, böylece bakım süresini ve maliyetlerini artırabilir. Özellikle alüminyum ve magnezyum basınçlı dökümün yapışmaya ve lehimlenmeye eğilimleri vardır (bu metallerin çelik kalıplarla reaktivitesi nedeniyle).

Sebepler:

- Yüksek metal sıcaklığı nedeniyle aşırı yapışma.

- Kötü kalıp kaplaması veya yağlama.

- Yanlış alaşım bileşimi

Önleme ve Çözümler:

- Yapışma olmayacak şekilde doğru kalıbın kaplanması.

- Düşük reaktivite için metal bileşimini optimize edin.

- Uygun yağlama ve soğutma yöntemlerini uygulayın.

8. Çatlaklar (Sıcak ve Soğuk Çatlaklar)

Kırılma, döküm yüzeyinde veya dahili olarak çatlaklar şeklinde meydana gelir ve tamamlanmış bileşenin bütünlüğünü bozar. Güçlü termal stres katılaşma sırasında sıcak çatlaklara neden olabilir ve artık stres veya yanlış kullanımdan kaynaklanabileceği gibi soğuduktan sonra soğuk çatlaklar oluşabilir. İstenmeyen kusurlar dökümün dayanıklılığını önemli ölçüde bozabilir ve mekanik veya termal döngü arızasıyla sonuçlanabilir. Yük taşıyan bileşenlerde, yapısal bütünlük önemli olduğu için çatlaklar özellikle bir sorundur.

Sebepler:

- Hızlı soğutma termal strese neden olur

- Zayıf alaşım bileşimi

- Dökümde aşırı artık gerilme

Önleme ve Çözümler:

- Stres birikimini önlemek için soğutma hızlarını kontrol edin

- Daha iyi termal genleşme özelliklerine sahip alaşımlar kullanın

- Kalıp tasarımında keskin kenarları ve gerilim yoğunlaşma alanlarını azaltma

9. Yüzey Kırışıklıkları ve Lapslar

Bu tür düzensiz, üst üste binen metal kıvrımları döküm yüzeyinde görülür (kırışıklıklar veya bindirmeler) ve kökenleri düzensiz metal akışından veya tam dolumdan önce kısmi katılaşmadan kaynaklanır. Ayrıca bu kusurlar dökümün estetik görünümünü bozar ve mekanik açıdan potansiyel arıza noktalarıdır. İşlemi engelleyecek yüzey kırışıklıkları nedeniyle daha ileri işleme, boyama veya kaplama işlemleri engellenebilir. Bu da maliyetli bir yeniden işleme veya reddetme süreci haline gelebilir.

Sebepler:

- Yetersiz dolum hızı

- Düşük metal sıcaklığı

- Yağlama eksikliği veya kalıp yüzeyi durumu

Önleme ve Çözümler:

- Metal akışını ve sıcaklığını optimize edin

- kalıp yüzey işlemini ve yağlamayı iyileştirmek için

- Doğru dolum için enjeksiyon hızını artırın

10. Oksit Kapanımları

Alüminyum oksit, magnezyum oksit veya diğer kirleticiler gibi safsızlıklar erimiş metalde sıkıştığında, metalik olmayan kalıntılar olarak erimiş metalde hapsolurlar. Bunlar dökümü zayıflatır ve kırılgan alanlar oluşturur. Bunun yanı sıra, dökümü zayıflatır ve kırılma riskine neden olur. Ciddi vakalar yüzey kaplamasında kusurlara neden olabilir ve bu da ürünü havacılık ve otomotiv parçaları gibi en yüksek hassasiyet ve mukavemetle çalışması gereken uygulamalar için uygunsuz hale getirebilir.

Sebepler:

- Kötü erimiş metal kullanımı

- Kirlenmiş alaşım malzemesi

- Yetersiz filtreleme sistemi

Önleme ve Çözümler:

- Yüksek kaliteli, temiz metal alaşımları kullanın

- Filtreleme ve gaz giderme tekniklerinin iyileştirilmesi

- Oksidasyonu önlemek için dökme yoluyla alınan beyaz miktarını azaltın

11. Tamamlanmamış Döküm (Kısa Atış)

Kalıp boşluğu doldurulmazsa, kısa bir atış olur ve eksik özellikler, düzensiz kenarlar veya yetersiz biçimlendirilmiş bileşenlerle sonuçlanır. Ancak bu kusur, gerekli özelliklerin ve mekanik özelliklerin yetersizliği nedeniyle dökümü kullanılamaz hale getirir. Genellikle kısa atışlar, metal akışının sınırlı olduğu ince kesitli alanlarda meydana gelir ve zayıf veya eksik yapılara neden olur. Hassas parçalar, düzgün işlev ve montaj için gereken boyutsal doğruluk nedeniyle bu sorun için iyi bir kaynaktır.

Sebepler:

- Düşük enjeksiyon basıncı

- Erimiş metalin erken katılaşması

- Tıkalı kapılar veya yolluklar

Önleme ve Çözümler:

- Enjeksiyon basıncını ve hızını artırın

- Kalıp sıcaklığını optimize edin

- Yolluk sistemini düzenli olarak kontrol edin ve temizleyin

12. Erozyon Kusurları

Erozyon kusurları, aşınmaların, gevşek yüzeylerin ve çatlakların oluşması muhtemel olan kalıbın belirli bölgelerine sürekli olarak çarpan yüksek hızlı erimiş metalin neden olduğu kusurlardır. Bu da boyutsal tutarsızlıklara yol açarak dökümün yumuşamasına ve kalıp ömrünün kısalmasına neden olur. Bu tür aşınmalar dökümde delikler veya boşluklar oluşmasına neden olarak dökümü daha fazla kullanılamaz hale getirebilir. Özellikle bu kusur, kalıp aşınmasının daha önemli hale geldiği uzun üretim süreçleri olan operasyonlar için ciddidir.

Sebepler:

- Yüksek hızlı metal akışı

- Kötü kalıp malzemesi kalitesi

- Yetersiz yağlama

Önleme ve Çözümler:

- Sertleştirilmiş kalıp malzemeleri kullanın

- Kritik alanlarda enjeksiyon hızını azaltın

- Yüksek kaliteli yağlayıcılar uygulayın

13. Isı Kontrolü

Isı kontrolü, tekrarlanan ısıtma ve soğutma döngüleri nedeniyle kalıp yüzeyinin küçük çatlaklarla çukurlaştığı bir durumdur. Zaman ilerledikçe bu mikro çatlaklar büyür ve pürüzlü yüzeyler ve hatta daha düşük arıza olasılıkları ile dökümlerin kalitesini etkileyebilir. Isı kontrolü kalıbı kısaltır, ömrünü azaltır ve sürekli bakım nedeniyle üretimin durma süresini artırır. Bunun nedeni, önemli sıcaklık dalgalanmaları ve zayıf termal yönetim içeren basınçlı döküm proseslerinde daha yaygındır.

Sebepler:

- Aşırı termal stres

- Kötü kalıp malzemesi seçimi

- Yetersiz soğutma sistemi

Önleme ve Çözümler:

- Isıya dayanıklı kalıp malzemeleri kullanın

- Kalıp soğutma ve ön ısıtma döngüleri için zaman ve enerjiyi azaltın

- Kalıp yüzeylerine koruyucu kaplamalar uygulayın

14. Çarpıklık (Distorsiyon)

Dökümler soğutma düzensizlikleri, iç gerilmeler veya kalıpların kötü tasarımı nedeniyle büküldüğünde veya eğrildiğinde, boyutsal doğruluğu karşılayamadıkları için montajı imkansız olan parçaları büker ve ortaya çıkarır. Çarpılma, özellikle farklı soğutma hızları nedeniyle diferansiyel büzülmenin meydana geldiği ince duvarlı veya büyük boyutlu bileşenler için zararlıdır. Otomotiv veya havacılık gibi yüksek hassasiyetli endüstrilerde, birçok çarpık parça ıskarta haline gelir, böylece birçok malzeme israf edilir ve üretime çok pahalıya mal olur.

Sebepler:

- Üniform olmayan soğutma hızları

- Üniform olmayan kalınlığa sahip kötü kalıp tasarımı

- Dökümde yüksek kalıntı gerilimi

Önleme ve Çözümler:

- Soğutma ve katılaşma oranlarını optimize edin

- Tek tip duvar kalınlığı için kalıp tasarımını değiştirin

- Gerilim giderici ısıl işlem yöntemleri kullanın

15. Türbülans Kusurları

Bununla birlikte, erimiş metalin kalıp boşluğunu doldurduğu yerlerde türbülansa ve düzensiz akış modellerine neden oluruz. Malzeme içinde sıkışan hava metal dağılımını engelleyecektir. Bu kusurlar yüzey kusurları veya gözeneklilik veya döküm içinde bulunan iç boşluklar olarak oluşacak ve dökümün yapısal bütünlüğünün zayıflamasına yol açacaktır. Oksidasyon, kırılabilecek birkaç yerde daha da zayıflamış ve bozulmuştur.

Sebepler:

- Aşırı enjeksiyon hızı

- Yolluk tasarımının kötü olması

- Zayıf geçit sistemi

Önleme ve Çözümler:

- Enjeksiyon hızını düzgün bir akış olacak şekilde ayarlayın.

- Geçit ve yolluk tasarımını iyileştirin

- Kontrollü akış ile vakum destekli döküm gerçekleştirin.

16. Bırak

Damlalar, tamamlanmamış parçalar ve kalıp veya katılaşmış metal temas kaybı nedeniyle kaybedilen herhangi bir parça olarak tanımlanan diğer damla kusurları dahil olmak üzere çeşitli kusurlardan kaynaklanabilir. Özellikle kritik uygulamalar sırasında, çatlama kusuru döküm bütünlüğünün zayıflamasına ve düşük performansa dönüşür.

Sebepler:

- Sertleştirilmiş katı metal kalıpla temasını kaybeder.

- Yetersiz yağlama

- Zayıf metal akışı

Önleme ve Çözümler:

- Kalıp yağlamasını iyileştirin

- Enjeksiyon hızını ayarlayın

- Kalıp tasarımını optimize edin

17. Cüruf

Erimiş metal oksitlendiğinde, dökümün kirlenmesiyle sonuçlanan cüruf kusurları olarak bilinen kusurlar oluşur. Dayanıklılıktaki bu azalma ve görünümdeki bozulma, bu tür kusurları kullanım ömrünün ilerleyen dönemlerinde mekanik arızaların potansiyel nedenleri haline getirir.

Sebepler:

- Erimiş metalin oksidasyonu

- Dökme sırasında aşırı türbülans

- Kirlenmiş hammadde

Önleme ve Çözümler:

- Dökme türbülansını azaltın

- Temiz metal kullanın

- Akışkanlaştırma tekniklerinin iyileştirilmesi

18. Sıcak Gözyaşları

Dökümlerde mevcut olan artık gerilme, dengesiz soğuma gradyanları nedeniyle oluşan çatlaklardan sıcak yırtıklar geliştirir. Bu kusurlar özellikle uygulama yük içerdiğinde yapısal zayıflıklar oluşturur.

Sebepler:

- Eşit olmayan soğutma hızları

- Zayıf alaşım bileşimi

- Yüksek artık gerilme

Önleme ve Çözümler:

- Soğutma sürecini optimize edin

- Uygun alaşımlı malzeme kullanın

- Kalıp tasarımını iyileştirme

19. Pim Delikleri

Pim delikleri, yoğunluğu azaltan ve mekanik özellikleri bozan dökümlere gömülü küçük gaz tünellerini ifade eder. Bu tür kusurların oluşması, basınç geçirmez tesisatlarda sızıntılara neden olur.

Sebepler:

- Erimiş metal içinde gaz sıkışması

- Yüksek nem seviyeleri

- Kötü gaz giderme işlemi

Önleme ve Çözümler:

- Uygun gaz giderme teknikleri kullanın

- Döküm alanındaki nemi azaltın

- Havalandırmayı iyileştirin

20. Kes ve Yıka

Yüksek hızda eriyen metal kalıbın bir kısmını kaldırarak "kes ve yıka" tipi kusurlar oluşturduğunda kalıp yüzeyi zayıflamış yapılarla birlikte hasar görür.

Sebepler:

- Erimiş metalin yüksek hızı

- Kötü kapı tasarımı

- Yetersiz kalıp mukavemeti

Önleme ve Çözümler:

- Geçit sistemini optimize edin

- Metal hızını kontrol edin

- Daha güçlü kalıp malzemeleri kullanın

| Kusur | Nedenler | Çözümler |

| Gözeneklilik | Kötü havalandırma, yüksek hız. | Havalandırmayı iyileştirin, vakum kullanın. |

| Soğuk Kapaklar | Düşük sıcaklık, yavaş doldurma. | Sıcaklığı artırın ve geçişi optimize edin. |

| Küçülme | Kalın kesitler, homojen olmayan soğutma. | Soğutmayı optimize edin ve yükselticiler kullanın. |

| Kabarcıklar | Nem, zayıf gaz giderme. | Metali gazdan arındırın, kalıp sıcaklığını kontrol edin. |

| Misruns | Düşük sıcaklık, yavaş enjeksiyon. | Basıncı artırın, sıcaklığı optimize edin. |

| Flaş | Yüksek basınç, aşınmış kalıp. | Basıncı optimize edin ve kalıbı koruyun. |

| Lehimleme | Yüksek sıcaklık, zayıf kaplama. | Kalıp kaplamaları kullanın, sıcaklığı kontrol edin. |

| Çatlaklar | Hızlı soğutma, zayıf alaşım. | Soğutmayı optimize edin ve tasarımı değiştirin. |

| Kırışıklıklar/Laplar | Düşük sıcaklık, yavaş doldurma. | Yağlamayı iyileştirin ve hızı artırın. |

| Cüruf Kapanımları | Kirlenmiş alaşım, oksidasyon. | Filtrasyonu iyileştirmek için temiz metal kullanın. |

| Kısa Atış | Düşük basınç, erken katılaşma. | Hızı artırın ve geçidi temizleyin. |

| Türbülans | Yüksek hız, zayıf geçit. | Hızı optimize edin ve geçişi iyileştirin. |

| Erozyon | Yüksek hız, zayıf kalıp malzemesi. | Sertleştirilmiş kalıplar kullanın ve hızı azaltın. |

| Isı Kontrolü | Termal stres, zayıf soğutma. | Isıya dayanıklı kalıplar kullanın ve soğutmayı optimize edin. |

| Çarpıklık | Düzensiz soğutma, stres. | Soğutmayı optimize edin ve tasarımı değiştirin. |

| Bırak | Kötü yağlama, metal gevşemesi | Daha iyi yağlama, hızı ayarlama ve kalıbı optimize etme |

| Cüruf | Oksidasyon, türbülans, kirlilikler | Türbülansı azaltın, temiz metal kullanın, flakslamayı geliştirin |

| Sıcak Gözyaşları | Eşit olmayan soğutma, yüksek stres | Soğutmayı optimize edin, alaşımı rafine edin, kalıbı iyileştirin |

| Pim Delikleri | Gaz sıkışması, nem | Gaz gidermeyi iyileştirin, nemi azaltın, havalandırmayı geliştirin |

| Kes & Yıka | Yüksek hız, zayıf kalıp | Geçişi optimize edin, hızı kontrol edin, kalıbı güçlendirin |

Yüksek Basınçlı Basınçlı Döküm Hatalarını Önlemek İçin Temel Faktörler

Yüksek Basınçlı Basınçlı Döküm Hatalarını En Aza İndirmek İçin Önemli Noktalar

Hataları azaltmak ve yüksek kaliteli döküm elde etmek için, imalatçılar tarafından aşağıdakiler dikkate alınmalıdır.

1. Proses Parametrelerinin Optimizasyonu

- Ayrıca, türbülans olmadan pürüzsüz bir metal akışı için enjeksiyon hızını ve basıncını kontrol eder.

- Sıcaklık kalıp kontrolü: Kalıp sıcaklığını kontrol edin, böylece sıcak kapanmalar, yanlış çalıştırmalar ve lehimleme önlenir.

- Büzülme ve çarpılmayı önleyin: Her ikisini de önlemek için katılaşma süresinin eşit olduğundan emin olun.

2. Metal Kalitesinde İyileştirme

- Kontaminant ve oksidasyon içermeyen, yüksek kaliteli alaşımlar.

- Gaz giderme ve filtreleme: Gözeneklilik ve inklüzyon oluşturacak gazları ve safsızlıkları önler.

- Katı fırın fışkırmasını önleyin: Erken katı fırın fışkırmasını ve bir eriyik sıcaklığını önleyin.

3. Kalıp ve Kalıp Tasarımı İyileştirme

- Gerilim yoğunlaşması ve çarpılmanın olmadığı düzgün bir duvar kalınlığı.

- Uygun yolluk ve yolluk sistemi ve türbülans kusuru olmayan metal akışı ile devam eder.

- Havalandırma ve vakum ADEQUATE: Gözenekliliği azaltır ve hava sıkışmasını önler.

4. Kalıp ve Ekipmanların Bakımı

- Kalıp bakımında düzenlilik: Aşınma, erozyon ve ısıl kontrol çatlaklarını önler

- Kalıp kaplamaları ve yağlama: daha iyi yapışma, lehimleme ve yüzey hatası ile üstün kalite.

- Diğer şeylerin yanı sıra parlama, mükemmel kalıp kapatma, uygun hizalama ve uygun sıkıştırma göstermeyin.

5. Akıllı Teknolojiler

- Daha sonra, hapsedilmiş hava ile sızdırmazlık sağlandıktan sonra yapısal bütünlük elde etmek için vakum destekli döküm yoluyla döküm mümkündür.

- Erken kusurlar ilk olarak yapay zeka tabanlı sensörler ve uyarlanabilir parametreler tarafından tespit edilir.

- Bilgisayar destekli mühendislik (CAE) simülasyonları: Üretim sırasında metalin nerede ezilmesi, sertleştirilmesi vb. gerektiğini belirler ve böylece tasarım hatalarını önler.

3. Kusur Azaltma için İleri Teknikler

İşte yüksek basınçlı dökümde kusur azaltmaya yönelik gelişmiş tekniklerden bazıları;

3.1. Vakum Destekli Basınçlı Döküm

Gelişmiş vakum destekli kalıp döküm teknikleri, sıkışan hava ve gazların metal dolumundan önce kalıp boşluğundan çıkarılmasını içerir. Bu yöntem gözenekliliği [önemli ölçüde] azaltacak veya azaltacak, döküm mukavemetini artıracak veya iyileştirecek ve finişi [geliştirecektir]. Kalıbın içindeki düşük basınçlı ortamda, erimiş metal minimum türbülans ve kusurlarla boşluğa düzgün bir şekilde akacaktır. Bazı faydalarını sunar

- Gaz gözenekliliğini büyük ölçüde azaltır

- Döküm parçaların mekanik özelliklerini artırır

- Metal akışını artırır ve soğuk kapanmaları ortadan kaldırır.

3.2. Gerçek Zamanlı Süreç İzleme

Üretimdeki hataları ortadan kaldırmak amacıyla proses parametrelerini dinamik olarak ayarlamak için gelişmiş sensörlerin ve yapay zeka destekli kalite kontrol sistemlerinin yaygın kullanımı. Gerçek zamanlı olarak gerçekleştirilen izleme, sıcaklık sensörleri, basınç sensörleri ve varyasyonları tespit etmek için görüntüleme sistemleri kullanılarak sürecin izlenmesini içerir.

Veriler yapay zeka algoritmaları tarafından analiz edilir ve hataların meydana gelmesini önlemek için hemen otomatik ayarlamalar yapılır. Aşağıda bu sürecin farklı faydaları yer almaktadır:

- Hurda oranlarını azaltır ve verimi artırır.

- Tutarlı döküm kalitesi sağlar

- Nihai üretimden önce kusurların hızlı bir şekilde tespit edilmesine yardımcı olur.

3.3. Geliştirilmiş Kalıp Tasarımı ve Simülasyonu

CAE yazılımı, üreticilerin üretimden önce metal akışını simüle ve optimize etmelerini sağlar. Potansiyel hata konumlarının tahmin edilmesi, mühendislerin kapı ve yolluk tasarımlarını, diğer hataların yanı sıra hatalı çalışma, soğuk kapanma ve gözeneklilik gibi yaygın sorunların önlenmesini sağlayacak şekilde değiştirmelerine olanak tanır. Modern simülasyon araçları ile kalıp döküm parametrelerinin sanal testi gerçekleştirilebilir ve deneme yanılma maliyetleri azaltılabilir. Faydaları aşağıda sıralanmıştır;

- Kalıp tasarım verimliliğini artırır

- Döküm hatalarını ve malzeme israfını iyileştirir.

- Yeni kalıp tasarımlarının geliştirilmesini hızlandırır.

Sonuç

Aşağıdakiler için temel bir gereklilik yüksek basınçlı döküm bu yüksek basınçlı döküm kusurlarının anlaşıldığı ve kontrol edildiği ve sonuçta ortaya çıkan yüksek kaliteli parçaların mümkün olduğunca az tüketilen hammadde ile preste üretildiği bir pazardır. Üreticiler gözeneklilik, soğuk kapanma, büzülme, kabarcıklar, yanlış çalışma ve parlamayı ele alarak üretkenliği artırabilir ve maliyetleri düşürebilir.

Vakumlu döküm, gerçek zamanlı izleme ve geliştirilmiş kalıp tasarımı gibi ileri teknikler, basınçlı döküm makinelerinin güvenilirliğini ve etkinliğini daha da artırabilir. Basınçlı döküm endüstrisi malzeme ve süreç optimizasyonunda ilerlemeye devam ediyor. Bu aynı zamanda daha yüksek hassasiyet, daha iyi sürdürülebilirlik ve hatasız üretimi de etkilemektedir.

Sıkça Sorulan Sorular (SSS)

- Yüksek basınçlı dökümde en sık karşılaşılan kusurlar nelerdir?

Yüksek basınçlı dökümde en sık karşılaşılan kusurlar gözeneklilik, soğuk kapama, büzülme, kabarcıklar, yanlış çalışma, parlama ve kalıp yapışması ve lehimlemedir. Bu kusurlar nihai üründe mekanik mukavemet, görünüm ve işlevsellik kaybına yol açabilir.

- Basınçlı dökümde gözenekliliği azaltmak için hangi yöntemler kullanılabilir?

Havalandırmayı ve vakumu iyileştirerek, enjeksiyon hızını ve türbülansı dengeleyerek, eriyik ve kalıp sıcaklığını parametreler dahilinde tutarak ve gazı alınmış erimiş metal kullanarak gözenekliliği en aza indirebiliriz.

- Yüksek basınçlı dökümde parlamanın ortaya çıkmasının nedeni nedir?

Parlama oluştuğunda ortaya çıkan özellikler aşırı enjeksiyon basıncı, aşınmış kalıplar veya yanlış hizalanmış kalıplar ve yetersiz sıkıştırma kuvvetinden kaynaklanır. Makine kalibrasyonunun doğru yapılması ve uygun kalıp bakımı flaş oluşumunu önleyebilir.

- Kalıp sıcaklığının döküm hataları üzerinde nasıl bir etkisi vardır?

Kusurlu kalıp sıcaklığı, soğuk kapanmalar üretmek için düşük sıcaklıklarda çeşitli kusurlara neden olabilir. Ayrıca lehimleme, kabarcıklar ve gözenekliliğin artmasına neden olan yanlış çalışmalara ve yüksek sıcaklıklara neden olur. Optimum bir kalıp sıcaklığı, düzgün metal akışı ve homojen katılaşma ile sonuçlanır.

- Vakumlu basınçlı döküm hataları azaltmak için nasıl kullanılabilir?

Vakum destekli kalıp döküm Kalıp boşluğundaki hava ve gazları gidererek gözenekliliği önemli ölçüde azaltır ve metal akışını iyileştirir. Döküm kalitesini ve yapısal bütünlüğü iyileştirir ve genel ürün dayanıklılığını artırır.

0 Yorum