Die Casting in Automotive Industry has become a critical manufacturing process for producing lightweight, durable, and cost-efficient components. As automakers strive to improve fuel efficiency, reduce emissions, and enhance vehicle performance, materials such as aluminum, magnesium, and zinc alloys are increasingly used in automotive die-casting components.

This manufacturing process not only ensures excellent strength and durability but also supports large-scale mass production at a lower cost per unit. Compared with traditional manufacturing methods, die casting offers significant advantages in weight reduction, design flexibility, and surface finish quality—making it a preferred choice for next-generation vehicles. With growing demands for sustainability and advanced engineering solutions, customized die casting in automotive industry continues to play a vital role in shaping the future of manufacturing, offering automakers the ability to balance performance, safety, and environmental responsibility.

Die casting in auotmotive industry is not only imporve the lead time of automotive parts but also helped the automakers to generate inexpensive, high-quality, morphologically complicated, and wear-resistant components with less than a tenth of the cost of the traditional process. Such a process has transformed the automotive industry, with the companies able to cope with a rising customer demand at the same time, ensuring efficiency in production.

In this article, we will consider the significance of the term, die casting automotive parts, what it is used in, its advantages, and how it helps the modern car industry.

كما سنستكشف أيضًا التطبيقات الخاصة لعجلات السيارات، والأهمية المتزايدة للصب في عالم السيارات، وتأثيرها على عملية الإنتاج الشاملة.

ما هو الصب بالقالب؟

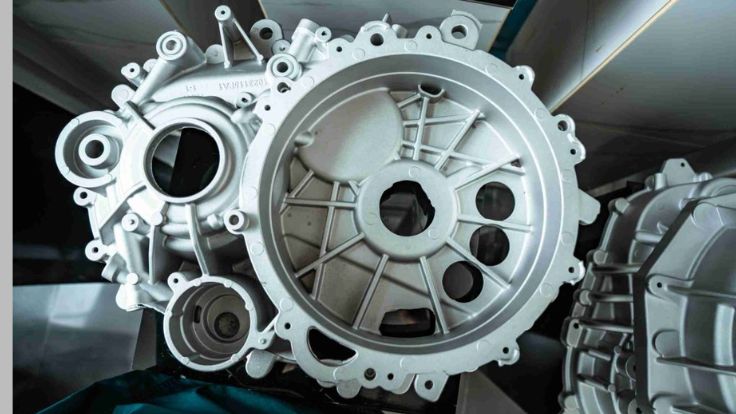

Die casting is a metal molding procedure that involves the injection of molten metal into a mold hole, often referred to as a die, under high pressure. The shapes and fineness of details that die casting manufacturers can produce with their use are intricate parts. It has found favor in other industries, which include automotive, aerospace, and electronics, where accuracy and dependability a key elements. Die casting automotive parts; in the automotive industry, parts such as engine blocks, transmission housings, and wheel rims are manufactured with this technology.

يمكن استخدام مجموعة واسعة من المعادن في صب القوالب، ولكن في تطبيقات السيارات، يعتبر الألومنيوم هو المعدن الأكثر استخدامًا بسبب مقاومته المتميزة للتآكل، ونسبة القوة إلى الوزن العالية، وانخفاض تكلفته. كما يتم استخدام معادن أخرى مثل الزنك والمغنيسيوم وسبائك النحاس، والتي تعتمد على احتياجات الأجزاء التي يتم تصنيعها.

ما هي قطع غيار السيارات المصبوبة بالقالب؟

تشير قطع غيار السيارات المصبوبة بالقالب إلى الأجزاء في صناعة السيارات التي تحدث في نظام الصب بالقالب. ويتم ذلك عن طريق إجبار المعدن المنصهر بالقوة على قالب (أو قالب) من أجل إنتاج أجزاء ذات شكل معقد ودقة دقيقة وسطح أملس. تلعب هذه المكونات دوراً حيوياً في تصنيع السيارات، كما أنها تشكل جزءاً من المكونات الوظيفية والهيكلية للسيارة.

تُستخدم سبائك الصب بالقالب في قطع غيار السيارات

تُصنع العديد من قطع غيار السيارات باستخدام معادن وسبائك مختلفة في صب القوالب، وتشمل بعضاً منها:

- سبائك الألومنيوم: وهي خفيفة وقوية ومقاومة للتآكل، وتُستخدم عادةً في كتل المحركات، وعلب ناقل الحركة، والعجلات.

- سبائك المغنيسيوم: خفيف الوزن للغاية وعالي القوة، ويوجد في منتجات مثل كتل المحركات، حيث يكون من الضروري خفض وزن المنتج.

- سبائك الزنك: هذه ممكنة واقتصادية مع الأجزاء الصغيرة والمعقدة مثل الأقفال وأغطية الوقود والوقود وغيرها.

- سبائك النحاس: موصلية حرارية وكهربائية جيدة وتطبق في الأجزاء التي تتعرض لدرجات حرارة عالية، مثل المبادلات الحرارية.

The advantages of the automotive Die Casting part

ويرجع ذلك إلى أن عملية الصب بالقالب لها الفوائد التالية لتصنيع السيارات:

- دقة فائقة: يتيح الصب بالقالب تصنيع مكونات ذات أبعاد صارمة وأشكال معقدة دون الحاجة إلى تصنيع آلي إضافي.

- الأشكال الهندسية المعقدة: هذه هي القدرة على تصنيع الأجزاء المعقدة الشكل والجدران الرقيقة التي يصعب أو يتعذر تصنيعها باستخدام عمليات التصنيع الأخرى.

- الإنتاج الضخم الاقتصادي: يعتبر الصب بالقالب اقتصاديًا للغاية عند استخدامه على نطاق واسع، فكلما زاد الحجم، انخفضت تكلفة الجزء الواحد.

- خفيف الوزن: إن مواد مثل الألومنيوم والمغنيسيوم أخف وزناً وتجعل السيارة أخف وزناً، وبالتالي فهي أفضل في استهلاك الوقود والأداء.

- القوة والمتانة: إن قوة الأجزاء التي يتم إنتاجها باستخدام الصب بالقالب عالية جدًا، كما أن المتانة ضرورية لأن مكونات السيارات تتطلب مقاومة الإجهاد العالي والظروف القاسية.

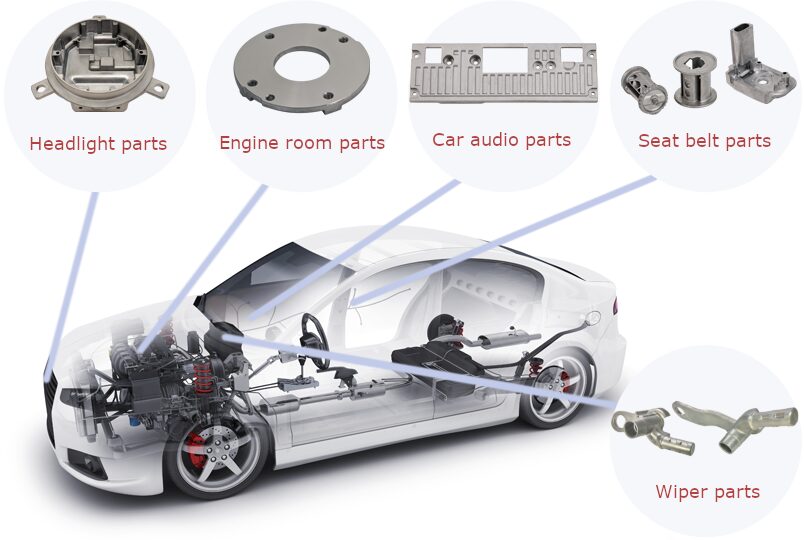

تستخدم السيارات الأجزاء الشائعة الصب بالقالب.

ومن الأمثلة على بعض مكونات السيارات الشائعة المصبوبة بالقالب:

- كتل المحرك: المكوّن الرئيسي لمحرك السيارة، حيث يتم الاحتفاظ بأهم مكونات المحرك، مثل العمود المرفقي والمكابس ورؤوس الأسطوانات.

- حالات الإرسال: غلاف نظام نقل الحركة الذي ينقل الطاقة التي يولدها المحرك إلى العجلات.

- العجلات: ستكون العجلات المصبوبة، مثل العجلات المصنوعة من سبائك الألومنيوم، مفيدة لأداء السيارة نظراً لقوتها ووزنها الخفيف.

- بيستونز تحريك المكونات المتحركة في أسطوانات المحرك، ونقل الطاقة لأعلى ولأسفل.

- المكونات الهيكلية: الأقواس والإطارات والدعامات التي تضيف إلى الثبات الهيكلي للسيارة.

مواد الصب بالقالب في صناعة السيارات

A number of materials are used in customized die casting in automotive industry, all fitted for specific purposes depending on the materials used. The following materials are the most popular ones:

1. سبائك الألومنيوم

يتم استخدام معظم سبائك الألومنيوم بسبب خفة وزنها وقوتها ومقاومتها للتآكل. ويمكن استخدامها بفعالية في تصنيع أجزاء مثل كتل المحرك وأغطية ناقل الحركة التي تتميز بخفة وزنها ومتانتها.

الأجزاء المستخدمة: أغلفة المحركات، والتركيبات، وأنواع العجلات، وأجزاء الإطار.

المزايا: خفيف، ومقاوم للتآكل، ونسبة قوة إلى وزن جيدة.

2. سبائك الزنك

توفر سبائك الزنك تكلفة منخفضة بالإضافة إلى دقة أبعاد عالية. وعادةً ما يتم استخدامها في قطع غيار السيارات الصغيرة التي تحتاج إلى الدقة ولكنها ليست تحت ضغط شديد.

التطبيقات النموذجية: الأقفال وأغطية البنزين والأجزاء الدقيقة.

المزايا: مستوى كبير من الدقة، وهو غير قابل للتآكل، وفعال من حيث التكلفة.

3. سبائك المغنيسيوم

تُعد سبائك المغنيسيوم من أخف المعادن وزناً، وبالتالي فهي وسيلة جيدة للتخلص من وزن المركبات. يتم تطبيقها في المناطق الحساسة مثل كتل المحرك حيث يكون الوزن الخفيف مهماً جداً.

التطبيقات: محرك المحرك، ناقل الحركة ناقل الحركة.

المزايا: إنه خفيف ولكنه متين للغاية، ويوفر تخميداً رائعاً للاهتزازات.

4. سبائك النحاس

تتمتع سبائك النحاس بتوصيل حراري وكهربائي ممتاز، وبالتالي فهي سبائك نحاس جيدة للاستخدام في التطبيقات التي تتطلب درجات حرارة عالية أو في الأنظمة الكهربائية.

الاستخدامات الشائعة: المبادل الحراري، والمبرد، والأجزاء الكهربائية، إلخ.

المزايا: 1. توصيل حراري جيد، .2. محصن ضد التآكل.

5. سبائك الألومنيوم والسيليكون

تتميز سبائك الألومنيوم والسيليكون بمقاومة التآكل والقوة في درجات الحرارة العالية؛ ومن ثم، فهي تناسب المكونات عالية الأداء مثل المكابس ورؤوس الأسطوانات.

التطبيق: المكابس، ورأس الأسطوانة، وأجزاء المحرك وغيرها.

المزايا: القدرة على مقاومة التآكل والقوة في درجات الحرارة العالية.

6. سبائك الرصاص غير الشائعة

كان صب القوالب يستخدم في السابق سبيكة الرصاص، والتي لم تعد تُستخدم في الوقت الحاضر إلا بسبب المشاكل البيئية.

التطبيقات النموذجية: الأجزاء الصغيرة مثل أوزان العجلة.

الفوائد: يمكن إلقائه بسهولة، على الرغم من أن الطبيعة أيضًا تطرحه عندما يبدأ في التفكك إلى مزيج سام.

7. سبائك الصلب (شبه النادرة)

والأكثر شيوعًا هو سبيكة الفولاذ، والتي تُستخدم في الأجزاء شديدة التحمل التي يجب أن تتحمل قوة شد عالية، مثل الدعامات الهيكلية والأقواس.

الاستخدامات النموذجية: إطار وعارضة، وقاعدة للخدمة الشاقة.

المزايا: إنها يد قوية ومتينة

دور الصب بالقالب في صناعة السيارات

يتميز تصنيع أجزاء السيارات باستخدام قالب الصب بمجموعة متنوعة من الفوائد في إنتاج السيارات. يُعد الختم أو التصنيع الآلي أو تشكيل المكونات بعض الطرق التقليدية التي يستخدمها مصنعو السيارات عند تصنيع المكونات. ومع ذلك، فإن هذه العمليات مكلفة وتستغرق وقتًا طويلاً خاصةً عندما تتضمن قطعًا معقدة. تتم معالجة معظم هذه المشاكل عن طريق الصب بالقالب الذي يتيح تسريع معدلات الإنتاج وتقليل الفاقد.

من بين أبرز مزايا الصب بالقالب، ينبغي ملاحظة أنه يتيح تصنيع أجزاء دقيقة ومفصلة للغاية يمكن معالجتها بأقل قدر ممكن. كما أن قدرتها على صب تصاميم معقدة للغاية في خطوة واحدة تحد من حاجتها إلى تصنيعها آلياً دون تكلفة. وذلك لأنها مناسبة لصنع أجزاء خفيفة ولكن ثقيلة ومعقدة في قطاع السيارات.

بالإضافة إلى ذلك، يمكّن الصب بالقالب المصنّعين من صنع عناصر ذات جدران أقصر من تقنيات التصنيع الأخرى، وهو أمر بالغ الأهمية في قطاع السيارات حيث تكون المنتجات الأخف وزنًا مطلوبة. وقد يؤدي انخفاض الوزن إلى زيادة كفاءة استهلاك الوقود والأداء.

Benefits of Die Casting in Automotive Industry

The influence of the phenomenon of casting in automotive industry is versatile. These are some of the key benefits it has:

1. كفاءة التكلفة

يمكن استخدام الصب بالقالب في إنتاج الأجزاء المعقدة السائبة وهو من بين أكثر عمليات الإنتاج اقتصادا من بين جميع عمليات الإنتاج. قد تكون التكلفة الأولية لتصنيع القوالب كبيرة ولكن وفورات السرعة وقلة النفايات تجعل الحل عالي الإنتاج جذابًا إلى حد ما.

2. الدقة والتفاصيل عالية

يمكن استخدام الصب بالقالب لإنتاج أجزاء عالية الدقة ذات هندسة معقدة. إن كتل المحرك والمكابس وأغلفة علبة التروس هي أجزاء السيارات التي يجب أن تتناسب مع بعضها البعض بتفاوتات متقاربة للغاية، ويمكن تحقيق ذلك بسهولة أيضًا باستخدام الصب بالقالب.

3. كفاءة المواد

النفايات في حدها الأدنى مقارنةً بعمليات التصنيع الأخرى. نظرًا لحقيقة أن المعدن المصهور يتم حقنه مباشرةً في تجويف القالب، يتم فقدان الحد الأدنى من المواد، مما يؤدي إلى تقليل التكلفة والهدر.

4. المقاومة والمتانة:

تشتهر الأجزاء المصبوبة بالقالب بقوتها ومتانتها. وتزداد أهمية هذا الأمر في قطاع تصنيع السيارات الذي يجب أن تكون أجزاؤه قادرة على تحمل الظروف القاسية لمستويات الإجهاد العالية. وتتميز الخواص الميكانيكية للأجزاء الناتجة بجودة عالية ومقاومة للتآكل والتآكل والتعب.

5. تخفيض الوزن

يحاول صانعو السيارات باستمرار جعل السيارات أخف وزنًا لتحسين استهلاك الوقود بالإضافة إلى تحسين الأداء بشكل عام. وعادةً ما تتكون قطع غيار السيارات المصبوبة بالقالب/قطع غيار السيارات المصبوبة بالقالب من معدن خفيف مثل الألومنيوم مما يجعلها مثالية من حيث تقليل وزن السيارة بأكملها.

العجلات الآلية وتطبيقاتها

إحدى المشاكل التي تغرق في بحر من المشاكل المتعلقة بصب القوالب في صناعة السيارات هي عجلة السيارات. عجلة السيارات هي أيضًا نوع خاص من الآلات التي تتحكم في عملية الصب بالقالب. وهي تُستخدم للتحكم في درجة حرارة وضغط حقن المعدن المنصهر في القالب مما يجعل الجزء النهائي يتوافق مع الجودة المطلوبة.

تحدد عجلة السيارات أيضًا بشكل حاسم سرعة وكفاءة عملية الإنتاج. فهي تسهل عملية تبريد القوالب بسرعة، مما يؤدي إلى تحسين زمن الدورة والإنتاجية. كما أن دقة العجلة تجعل الأجزاء مصبوبة بأقل قدر من العيوب، وهو أمر حيوي في صناعة السيارات، حيث إن أداء وسلامة الأجزاء هما الشاغل الرئيسي.

تطبيقات الصب بالقالب في قطع غيار السيارات

غيّر الصب بالقالب صناعة العديد من مكونات السيارات. ومن بين الأجزاء الأكثر انتشاراً لما يسمى بالسيارات المصبوبة ما يلي:

1. كتل المحرك

The block of the engine is considered the core of an automobile, and aluminum die casting can help the manufacturer receive such parts shaped with high accuracy and strength. High-pressure die castings are popular as an engine block because it is lightweight and can withstand harsh environments.

2. علب ناقل الحركة

يتم تخزين التروس والمكونات الأخرى الناقلة للطاقة في علب ناقل الحركة ونقل الطاقة من المحرك إلى العجلات. يوفر الصب بالقالب القوة والمتانة المطلوبة لهذه المكونات.

3. عجلات وريمس

كما يتم تصنيع عجلات وجنوط السيارات المتطورة وخفيفة الوزن والمتطورة بأمان من خلال صب القوالب. يمكن صب عجلات السيارات من سبائك الألومنيوم التي توفر نسبة قوة إلى وزن جيدة.

4. المكونات الهيكلية

الأقواس والدعامات الهيكلية هي بعض الأجزاء المصنوعة باستخدام الصب بالقالب. يجب أن تكون هذه المكونات ذات قوة ومتانة عالية جدًا، وفي هذا الجانب، يثبت الصب بالقالب أنه كفء للغاية.

5. منتجات التبريد/التدفئة

المبادلات الحرارية وزعانف التبريد والمشعبات هي أيضًا أجزاء يتم إنتاجها باستخدام الصب بالقالب وهي ضرورية للتشغيل الصحيح لأنظمة السيارة.

الاتجاهات في صب القوالب للسيارات

The prospect of future of casting in automotive industry appears good, and this is because several trends are dictating the advances in casting in automotive industry:

1. تطبيق إضافي للمواد الخفيفة

نظرًا لأن الطلب على السيارات الموفرة في استهلاك الوقود سيستمر في الارتفاع، سنرى المزيد من المواد خفيفة الوزن مثل الألومنيوم والمغنيسيوم المستخدمة في صب القوالب. كما أنها أفضل المواد المستخدمة في السيارات لأنها تسمح بالقدر المناسب من القوة وخفة الوزن.

2. التصنيع المضاف والطباعة ثلاثية الأبعاد

تبحث شركات تصنيع السيارات في إمكانية استخدام الطباعة ثلاثية الأبعاد والتصنيع الإضافي في إنتاج قوالب القوالب المصبوبة. ومن شأن ذلك أن يُحدث تحولاً في تصنيع القوالب وأن يكون فعالاً وفعالاً من حيث التكلفة في عملية التصنيع.

3. تقنيات المحاكاة عالية الطاقة

تمكّن برامج المحاكاة الحديثة الشركات المصنعة من تحسين عملية الصب بالقالب قبل تصنيع المنتجات. وتساعد هذه التقنيات المتقدمة أيضًا في زيادة تصميم القوالب وكفاءتها ومنع العيوب وتحسين جودة الأجزاء بشكل عام.

4. الاستدامة

تُعد الاستدامة البيئية قضية ناشئة في أي صناعة، وصناعة السيارات ليست استثناءً. يوفر الصب بالقالب بديلاً صديقًا للبيئة نظرًا لوجود حد أدنى من النفايات من المواد، ويمكن إعادة تدوير المخلفات.

القضايا والازدهار

وبقدر ما يتمتع الصب بالقالب بالعديد من المزايا، فإنه ينطوي على مشاكل. وتكمن الصعوبة الأكبر في تكلفة بدء عملية الصب بالقالب، خاصة في الشركات المبتدئة. ومع ذلك، عندما تكون العملية في مكانها الصحيح، يتبين أنها استثمار جيد من حيث توفير وقت الإنتاج وتكاليف المواد على المدى الطويل.

The other challenge is to make sure about the quality of aluminum automotive die casting parts. Consistent quality is a challenge to achieve when there is a large number of parts to be produced, and this is also true with complex geometries. To deal with this adversity companies are spending money on high-tech monitoring systems and automated quality control tests.

وعلى الرغم من هذه الأوضاع، فإن مستقبل عملية الصب بالقالب مشرق للغاية في قطاع السيارات. ومع استمرار تطور التكنولوجيا، ستصبح العملية أكثر كفاءة وفعالية من حيث التكلفة والاستدامة. ستستمر صناعة السيارات في استخدام عملية الصب بالقالب لتحقيق منتجات عالية الجودة تتسم بالكفاءة والمتانة وتفي بمتطلبات الأداء والسلامة والكفاءة المتزايدة باستمرار.

الخاتمة

The manufacturing of modern cars has now become incomplete without the process of die casting automotive parts. It offers an economic, efficient, and accurate approach to manufacturing complex parts, which are lightweight, strong, and durable. The need for die casting in automotive industry will keep increasing in the future as automakers keep fulfilling the demand of sustainability, performance, and cost reduction. The automotive caster and the implementation of 3D printing and simulation will continue to affect this process, so that die casting will continue to play a dominant role in the production of automobiles.

We are one of top 10 aluminum مصنعي قوالب الصب بالقالب in China, if you are looking for customized die casting in automotive industry, zinc automotive die casting, and other die casting products, welcome to contact us.

الأسئلة الشائعة

1. What is die casting in automotive industry?

Die casting is a high-pressure metal casting process where molten alloys such as aluminum, magnesium, or zinc are injected into precision molds (dies). This method enables automakers to produce complex, high-strength, and dimensionally accurate components efficiently and at scale.

2. Why is die casting important for car manufacturing?

Die casting helps automakers meet critical goals such as reducing vehicle weight, improving fuel efficiency, lowering emissions, and enhancing overall performance. It also enables mass production of durable parts at a lower cost per unit compared to traditional methods like forging or machining.

3. What materials are commonly used for automotive die casting?

- سبائك الألومنيوم: Lightweight, corrosion-resistant, and strong—ideal for engine blocks, transmission housings, and wheels.

- سبائك المغنيسيوم: Extremely light with excellent vibration damping, often used in engine and structural parts.

- سبائك الزنك: Cost-effective and precise, suitable for smaller parts such as locks and fuel caps.

- سبائك النحاس: Excellent thermal and electrical conductivity, used in heat exchangers and high-temperature parts.

4. What are the main advantages of automotive die casting?

- High dimensional precision and fine surface finish

- Ability to produce complex geometries and thin walls

- Lightweight parts that improve fuel economy and performance

- Cost efficiency in high-volume production

- Strength, durability, and resistance to wear and corrosion

5. Which automotive parts are typically produced by die casting?

Some of the most common die-cast parts include:

- Engine blocks and cylinder heads

- علب ناقل الحركة

- Aluminum alloy wheels and rims

- Pistons and brackets

- Structural supports and frames

- Cooling components such as heat exchangers and manifolds

6. How does die casting improve vehicle performance?

By using lightweight metals like aluminum and magnesium, die casting reduces overall vehicle weight without sacrificing strength. This leads to improved fuel efficiency, reduced emissions, and enhanced handling and performance.

7. Is die casting cost-effective for automotive production?

Yes. While أدوات الصب بالقالب requires an upfront investment, صب القوالب becomes highly cost-effective for large production volumes. The process minimizes material waste and ensures faster cycle times, making it one of the most economical manufacturing solutions for the automotive sector.

8. What future trends are shaping automotive die casting?

Emerging trends include increased use of lightweight alloys, adoption of 3D printing for mold production, advanced simulation technologies for defect prevention, and sustainable practices such as recycling and energy-efficient casting processes.

0 تعليق