في الصناعة التحويلية، يمثل الصب بالقالب 50% من جميع تطبيقات صب المعادن، مما يؤكد أهميته في الصب بالقالب بالغرفة الباردة والساخنة. وهاتان هما التقنيتان الأساسيتان المستخدمتان، ولكل منهما خصائص مميزة.

صب القوالب بالغرفة الباردةوبفضل قدرتها الفريدة على تعزيز التحكم في خواص المعادن، فهي مناسبة بشكل خاص لمواد مثل الألومنيوم. وعلى العكس من ذلك، فإن الصب بالقالب بالغرفة الساخنة هي طريقة معتمدة على نطاق واسع ومعترف بها لسرعتها وكفاءتها، مما يجعلها مناسبة بشكل خاص للإنتاج بكميات كبيرة.

توضح هذه المقالة فهم كلتا العمليتين، وهو أمر ضروري لاختيار الطريقة المناسبة لتطبيقات محددة وتحسين كفاءة الإنتاج.

فهم صب القوالب

الصب بالقالب هو طريقة إنتاج المكونات المعدنية التي يتم فيها صب المواد المنصهرة أو دفعها في تجويف القالب تحت ضغط شديد. ويمكنها إنشاء معادن ذات أشكال معقدة ذات تشطيبات دقيقة وسلسة. ونظراً لفعاليته وقدرته على إنشاء أشكال معقدة، يُستخدم الصب بالقالب على نطاق واسع في مختلف الصناعات.

عملية الصب بالقالب

يبدأ تصنيع الصب بالقالب بحقن سبائك معدنية منصهرة في قالب أو قالب. ويعتبر تصميم القالب وتصنيعه من المكونات الرئيسية لعملية الصب بالقالب. يتم إنتاج تجويف القالب من خلال قالبين من الفولاذ المقوى/المخفف أو القوالب المصنوعة من الحديد الزهر التي يتم تشكيلها آلياً لتتناسب مع الشكل الصافي للجزء.

ينطوي الصب بالقالب بالضغط على حقن المعدن المنصهر في تجويف القالب بضغط وسرعات عالية، في حين يتم ملء قوالب الصب بالقالب بالضغط المنخفض وقوالب الصب بالجاذبية بوتيرة أبطأ بكثير.

مزايا الصب بالقالب

دقة عالية

يمكن أن تنتج هذه العملية عناصر ذات دقة أبعاد ممتازة وتشطيبات نهائية سلسة، وهي عناصر ضرورية للجودة والاتساق.

وقت الإنتاج القصير

نظرًا لأوقات دوراتها السريعة، فإنها تعزز الإنتاجية الإجمالية، مما يجعلها مثالية لإنتاج القِطع بكميات كبيرة.

تمديد عمر الأداة الممتد

تُعد التعديلات المتينة ومواقع الأفران عناصر حاسمة في عملية الصب بالقالب حيث يتم صهر المادة، مما يضمن بقاء المعدن في درجة حرارة الصهر المثلى للحقن. ويساهم ذلك في خفض التكاليف على المدى الطويل وزيادة كفاءة التصنيع.

تعدد استخدامات المواد

يمكن صب العديد من المواد ذات السمات الفريدة الخاصة بها من خلال هذه العملية، مثل صب الألومنيوم المصبوب. وهي خفيفة الوزن وميزاتها المقاومة للتآكل تجعلها مناسبة لمختلف التطبيقات. على سبيل المثال، في تطبيقات السيارات، تعتبر كل من القوة والدقة أمرًا بالغ الأهمية.

جودة السطح

يوفر التصنيع بالقالب المصبوب سطحًا أملسًا يتطلب غالبًا الحد الأدنى من المعالجة اللاحقة، مما يقلل من التكاليف الإضافية.

ثبات الأبعاد

تضمن هذه العملية احتفاظ الأجزاء بأبعادها مع مرور الوقت من أجل تركيب وتجميع مثاليين.

عيوب الصب بالقالب

تكلفة إعداد أولية عالية

إن تكلفة معدات وقوالب الصب بالقالب والقوالب كبيرة، مما يجعلها أقل اقتصادية بالنسبة للشركات الصغيرة أو المشاريع المخصصة.

مخاوف تتعلق بالسلامة

يجب التعامل مع المعادن المنصهرة بتدابير سلامة صارمة، بما في ذلك معدات الحماية والتدريب المناسب، لمنع الإصابات العرضية.

العيوب المحتملة

وغالبًا ما يسبب مشاكل مثل المسامية والتعبئة غير المكتملة التي يمكن أن تؤثر على السلامة الهيكلية للأجزاء النهائية. ولذلك، من الضروري اتخاذ تدابير إضافية لمراقبة الجودة مثل عمليات الفحص والتشغيل الآلي.

فهم صب القوالب على البارد

في عملية الصب بالقالب بالغرفة الباردة، تتم معالجة مشكلة التآكل عن طريق فصل وعاء الصهر عن مكونات الحاقن. يتم نقل المعدن إلى غلاف الحقن باستخدام مغرفة، إما يدويًا أو آليًا.

يدفع مكبس الحقن المعدن في القالب في عملية واحدة. وهذا يقلل من وقت التلامس بين المعدن الساخن ومكونات الحاقن، مما يؤدي في النهاية إلى إطالة عمر التشغيل.

تسمح عملية الحجرة الباردة بصب السبائك ذات نقاط الانصهار المنخفضة القابلة للانصهار.

ومع ذلك، بالنسبة للمعادن مثل الزنك والمغنيسيوم، تكون عملية الغرفة الساخنة أكثر جدوى اقتصادية بشكل عام، على الرغم من مزايا عملية الغرفة الباردة.

الخصائص الرئيسية

يتم حقن المعدن المنصهر في حجرة وسكبه في القالب تحت ضغط عالٍ في عملية صب الغرفة الباردة. توفر عملية التصنيع هذه تحكماً أفضل في درجات حرارة الانصهار وهي مثالية لصب المواد غير المتوافقة مع الصب بالقالب بالغرفة الساخنة.

إن فصل الفرن عن نظام الحقن يمنع التآكل ويسمح بمقاومة الصدأ لإطالة عمر أدوات الماكينة.

مزايا الصب بالقالب بالغرفة الباردة

مرونة المواد

يتطلب الصب بالقالب بالغرفة الباردة درجة حرارة أقل لصهر المادة مقارنةً بالصب بالغرفة الساخنة، مما يجعلها مثالية لمواد مثل الألومنيوم والنحاس ذات درجات انصهار منخفضة.

المتانة

يمكنها إنتاج كميات كبيرة بفعالية مع ميزات المتانة والخصائص الميكانيكية الممتازة.

الدقة

يتميز الصب بالقالب على البارد بالقدرة على إنشاء أجزاء معقدة ذات تفاوتات ضيقة. ويُستخدم هذا النهج على نطاق واسع في صناعة السيارات والأدوية وغيرها من الصناعات التي تتطلب دقة عالية.

تقليل التآكل

يساعد فصل أفران الذوبان نظام الحقن على تقليل خطر التآكل، مما يؤدي إلى معدات تدوم طويلاً.

تعدد الاستخدامات

تلبي متطلبات الأداء لمختلف التطبيقات وتسمح باستخدام سبائك معدنية متعددة.

عيوب الصب بالقالب بالغرفة الباردة

أوقات الدورات الأبطأ

تزيد عملية نقل المعدن المنصهر من الفرن إلى الحجرة من تكاليف الإنتاج وتقلل من الكفاءة الكلية.

ارتفاع تكاليف التشغيل

تؤدي متطلبات نظام الصهر والحقن المنفصل إلى ارتفاع تكاليف الإعداد والتشغيل الأولية.

تقتصر على سبائك محددة

على الرغم من أن طريقة الصب هذه متعددة الاستخدامات، إلا أنها غير مناسبة للمواد ذات درجات حرارة الانصهار المنخفضة للغاية، والتي يمكن أن تتآكل بسهولة.

احتمالية فقدان الحرارة

يتطلب تحكمًا دقيقًا في درجة الحرارة لضمان ثبات جودة الصب وتجنب فقدان الحرارة أثناء النقل المعدن المنصهر من الفرن إلى الحجرة.

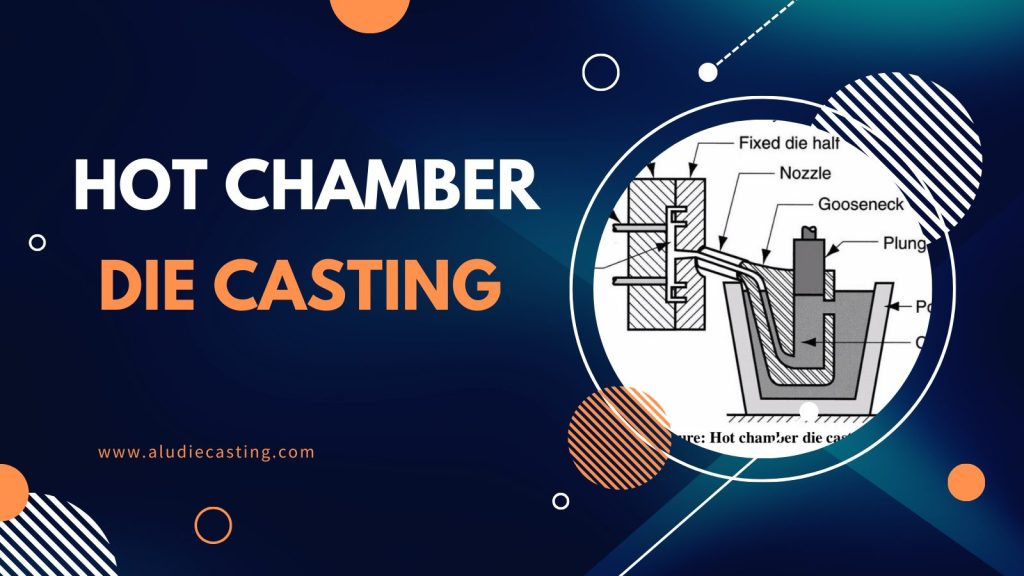

فهم صب القوالب على الساخن بالغرفة الساخنة

يتم غمر آلية الحقن في ماكينة الحقن بالغرفة الساخنة في معدن منصهر. يملأ المعدن المنصهر الأسطوانة عندما يرتفع المكبس، وينفتح المنفذ. يتم بعد ذلك دفع المعدن المنصهر إلى تجويف القالب ويتم تثبيته تحت الضغط حتى يتصلب.

يحتوي نصف القالب فقط على نصف القالب على الصب على جانب القاذف. تقوم دبابيس القاذف بسحب المكوِّن خارج القالب بينما يقوم المكبس بفتح فتحة الملء لإعادة ملء عنق المنحنية.

الخصائص الرئيسية

يتم توصيل الفرن بماكينة الصب، مما يسمح بحقن المادة المنصهرة مباشرةً في القالب.

تعمل هذه المعالجة بكفاءة مع المعادن ذات درجات الانصهار المنخفضة، وتنتج كميات كبيرة بسرعة، وتحافظ على سلامة المعدات. وبسبب توافقها مع العملية، فإنها تستخدم عادةً في صب الزنك بالقالب.

مزايا الصب بالقالب بالغرفة الساخنة

أوقات دورات أسرع

من خلال دمج الفرن ونظام الحقن، يتم نقل المعدن المنصهر بكفاءة بوتيرة سريعة. تزيد هذه العملية الانسيابية من سرعة الإنتاج وتعزز الكفاءة الكلية.

عمر أطول للموت

فهو يساعد على تقليل تكاليف الصيانة والتآكل والتلف في القوالب وعمرها الافتراضي بسبب انخفاض درجات حرارة المعدن المنصهر.

نطاق أوسع من المعادن القابلة للتطبيق

توفر هذه العملية مرونة لمختلف التطبيقات والصناعات من خلال استيعاب مجموعة متنوعة من المعادن، بما في ذلك سبائك المغنيسيوم والزنك.

تشطيب محسّن للسطح

فهي تُنشئ أجزاءً ذات تشطيب سطحي محسّن لا يتطلب في الغالب عمليات تشطيب إضافية.

التحكم المبسط في العمليات المبسطة

ويساعد الاتصال الوثيق بين الفرن ونظام الحقن في الحفاظ على درجة حرارة ثابتة، مما يؤدي إلى إنتاج جزء أكثر اتساقًا.

مساوئ الصب بالقالب بالغرفة الساخنة

يقتصر على المعادن ذات درجة الانصهار المنخفضة

إن صب القوالب بالغرفة الساخنة تقتصر العملية على درجات انصهار منخفضة للمعادن، مما يحد من استخدامها لمواد مثل الألومنيوم والنحاس التي تتطلب درجات حرارة عالية.

كثافة الجزء المحتمل انخفاضه

قد يكون للمكونات التي يتم إنتاجها بواسطة الصب بالغرفة الساخنة كثافة أقل مقارنةً بتلك المصنوعة من الصب بالقالب بالغرفة الباردة. قد تؤثر الكثافة المنخفضة للأجزاء على الخواص الميكانيكية وقوة المنتجات النهائية.

اختيار العملية الصحيحة: صب القوالب بالغرفة الباردة مقابل صب القوالب بالغرفة الساخنة

لاختيار إجراء الصب بالقالب المناسب، من الضروري مراعاة عدة عوامل تعتمد على خصائص المعادن واحتياجات الإنتاج والتكلفة. تختلف كل من مصبوبات الغرفة الباردة والساخنة في المزايا والتطبيقات المميزة.

الاعتبارات الرئيسية

يتطلب اختيار طرق الصب المناسبة فهماً شاملاً للعوامل الرئيسية التالية:

- نقاط انصهار المادة

- كثافة الجزء المطلوب

- حجم الإنتاج

- مراعاة التكلفة

نقاط انصهار المادة

تلعب درجة حرارة انصهار المادة المطلوبة دورًا مهمًا في اختيار تقنيات الصب المناسبة. ونظرًا لأن فرن الصهر المنفصل مطلوب لصب القوالب بالغرفة الباردة، فإن المواد ذات درجات الانصهار العالية مثل الألومنيوم والنحاس الأصفر والنحاس الأصفر والنحاس تعتبر مثالية.

ومع ذلك، نظرًا لأن هذه المواد يمكن صهرها في ماكينة الصب مباشرة، فإن الصب بالقالب بالغرفة الساخنة مثالي للمواد ذات درجات الانصهار المنخفضة، مثل سبائك الزنك والمغنيسيوم.

كثافة الجزء المطلوب

عادةً ما يُفضل الصب بالقالب بالغرفة الباردة لإنتاج الأجزاء التي تتطلب كثافة وقوة عالية مع خصائص ميكانيكية محددة. يمكن أن تحقق هذه العملية كثافة أجزاء أكبر من صب الحجرة.

حجم الإنتاج

تعتمد أحجام الإنتاج المتوقعة على كلتا تقنيتي الصب بالقالب. يوفر الصب بالقالب بالغرفة الباردة قابلية ممتازة للتكرار والدقة، مما يجعلها مفضلة لإنتاج كميات كبيرة من الأجزاء المعقدة. وعلى العكس من ذلك، فإن الصب بالقالب بالغرفة الساخنة مناسب للأجزاء ذات الأحجام المنخفضة.

مراعاة التكلفة

يمكن أن تكون طريقة الصب بالقالب بالغرفة الساخنة خيارًا فعالاً من حيث التكلفة لعمليات التشغيل الأصغر أو الأجزاء الأقل تعقيدًا بسبب سرعة وبساطة إعداداتها. ينطوي الصب بالقالب على البارد على تكاليف أولية عالية بسبب أنواع المعدات الأكثر تعقيدًا وأوقات الدورات الأطول. ومع ذلك، يمكن أن تكون هذه الطريقة أكثر اقتصادية للإنتاج على نطاق واسع.

متى تختار الصب بالقالب على البارد

- العمل مع المعادن ذات درجة الانصهار العالية

- التطبيقات التي تتطلب أجزاء عالية الكثافة

- إنتاج الأجزاء المعقدة بأحجام كبيرة

العمل مع المعادن ذات درجة الانصهار العالية

الصب بالقالب بالغرفة الباردة مطلوب لإنتاج مواد الصب ذات درجات انصهار عالية، مثل الألومنيوم أو النحاس الأصفر أو النحاس الأصفر. قد يؤدي اختيار عملية الغرفة الساخنة إلى خواص ميكانيكية غير متساوية وتلف معداتها باهظة الثمن.

التطبيقات التي تتطلب أجزاء عالية الكثافة

تقترب التطبيقات التي تتطلب كثافة عالية وخصائص ميكانيكية قوية من الصب بالقالب بالغرفة الباردة كخيار مثالي.

إنتاج الأجزاء المعقدة بأحجام كبيرة

يتفوق غلاف الغرفة الباردة في إنتاج الأجزاء المعقدة بكميات كبيرة. فهي توفر الدقة والاتساق الضروريين للتصميمات المعقدة.

متى تختار الصب بالقالب بالغرفة الساخنة

- استخدام المعادن ذات درجة الانصهار المنخفضة

- إعطاء الأولوية لدورات الإنتاج الأسرع

- خيار فعال من حيث التكلفة لعمليات الإنتاج الأصغر حجماً

استخدام المعادن ذات درجة الانصهار المنخفضة

يُعد الصب بالغرفة الساخنة مثاليًا لإنتاج الأجزاء ذات خصائص درجة انصهار منخفضة. على سبيل المثال، مواد مثل المغنيسيوم والزنك لها درجات انصهار منخفضة ولا تشكل خطرًا على الماكينات.

إعطاء الأولوية لدورات الإنتاج الأسرع

بالنسبة للمشروع الذي تكون فيه السرعة هي الأولوية، فإن الصب بالغرفة الساخنة يوفر أزمنة دورات سريعة.

خيار فعال من حيث التكلفة لعمليات الإنتاج الأصغر حجماً

يُعد الصب بالغرفة الساخنة مناسبًا لعمليات الإنتاج المنخفضة نظرًا لخاصية الفعالية من حيث التكلفة وأوقات الإعداد الأسرع.

الخلاصة:

يعد اختيار خيارات الصب المناسبة بين الغرف الساخنة والباردة أمرًا بالغ الأهمية لتحسين الإنتاج. يسمح الصب بالقالب بالغرفة الساخنة بإنتاج أجزاء من مواد ذات نقاط انصهار منخفضة بطريقة فعالة من حيث التكلفة.

يتفوق الصب بالقالب على البارد مع المواد ذات نقاط الانصهار العالية مثل سبائك الألومنيوم والنحاس من خلال إثبات كثافة ممتازة وميزات ميكانيكية. لاختيار أفضل عملية تصنيع، من الضروري مراعاة نوع المعدن وحجم الإنتاج والتكلفة في إنتاج الأجزاء المطلوبة.

مع تقدم التكنولوجيا، ستستمر تقنيات التصنيع في التطور، مما يوفر قدرات معززة وفرصًا جديدة للدقة والكفاءة في قطاعات الإنتاج.

0 تعليق