صب المعدات الطبية بالقالب هي عملية تصنيع. يستخدم المصنعون هذه التقنية لإنشاء مكونات معدنية عالية الجودة. التي تستخدم على نطاق واسع في الأجهزة الطبية. في عملية الصب بالقالب، يقومون بصهر المادة وصبها في تجويف القالب تحت ضغط عالٍ. تخلق هذه العملية أجزاء معقدة ومعقدة ذات أبعاد وتفاوتات دقيقة.

في هذه المقالة، سوف تتعلم تقنيات الصب بالقالب المستخدمة في إنتاج المعدات الطبية. كما ناقشنا أيضًا المواد والتطبيقات والتوصيات التصميمية المناسبة لها بالتفصيل.

أنواع تقنيات الصب بالقالب للمعدات الطبية

صب القوالب على الساخن

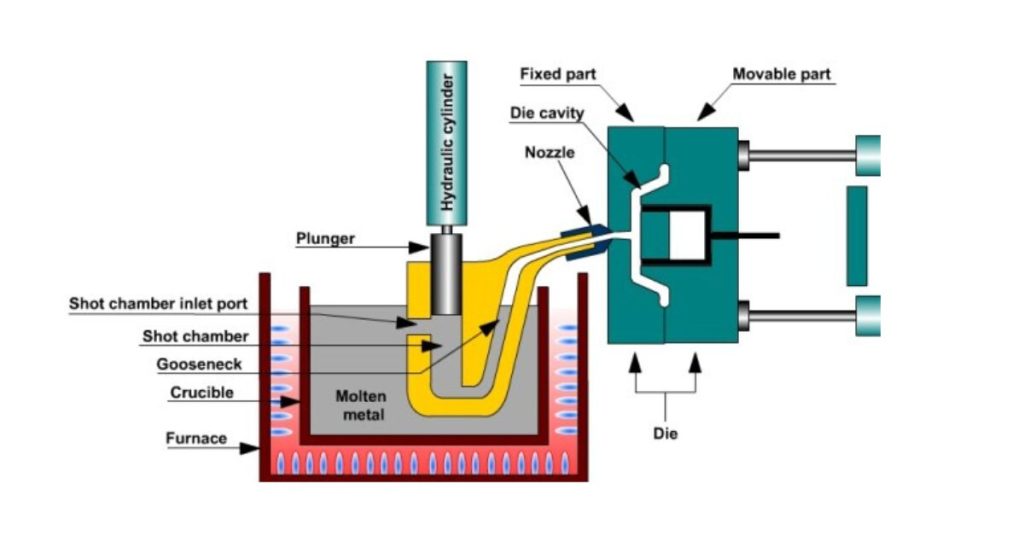

أثناء الصب بالقالب بالغرفة الساخنة، يستخدم المصنعون بوتقة. هذه الأداة تحمل وتنقل المعدن المنصهر إلى الماكينة. ويقومون بحقن هذه المادة مباشرة في القالب باستخدام حاقن ومكبس.

يسمح منفذ الدخول المثبت على الماكينة بتدفق هذا المعدن إلى التجويف. يستخدم المصنعون عادةً هذه العملية عند العمل مع المعادن منخفضة الانصهار مثل الزنك. ويقومون بصهر هذا المعدن عند درجات حرارة تتراوح بين 380-420 درجة مئوية (716-800 درجة فهرنهايت). ويستخدمون ضغوطًا تتراوح بين 10-100 ميجا باسكال (1450-14500 رطل لكل بوصة مربعة). وتستغرق العملية حوالي 1-5 دقائق لإكمالها، دورة واحدة لكل وحدة.

صب القوالب على البارد

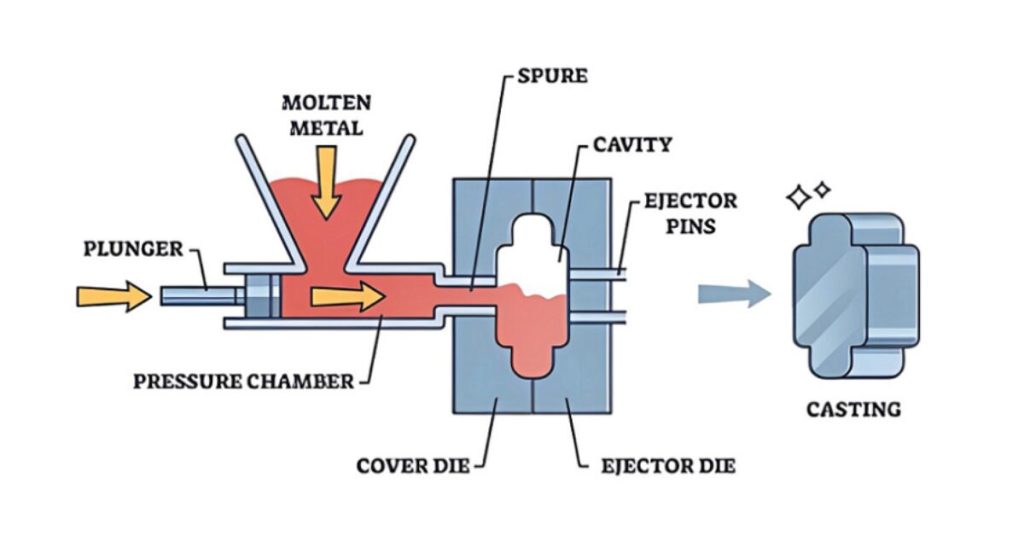

يستخدم المصنعون مغرفة منفصلة أثناء صب القوالب بالغرفة الباردة. يستخدمونها لتلقيم المعدن المنصهر في حجرة. ويتم ذلك قبل أن يقوم المكبس بدفعه إلى القالب. تبقى البوتقة خارج الماكينة. وهي تقلل الحرارة وتحمي الأجزاء من التلف.

يمكنك استخدام هذه المعالجة في حالة إنشاء أجزاء طبية بتلك المعادن عالية الانصهار. على سبيل المثال، يتم تشغيل معدن الألومنيوم عند درجات حرارة تتراوح بين 500-700 درجة مئوية (932-1292 درجة فهرنهايت) بضغط يتراوح بين 10-300 ميجا باسكال (1450-43500 رطل لكل بوصة مربعة). ويبلغ زمن دورة عملية الغرفة الباردة حوالي 2-10 دقائق.

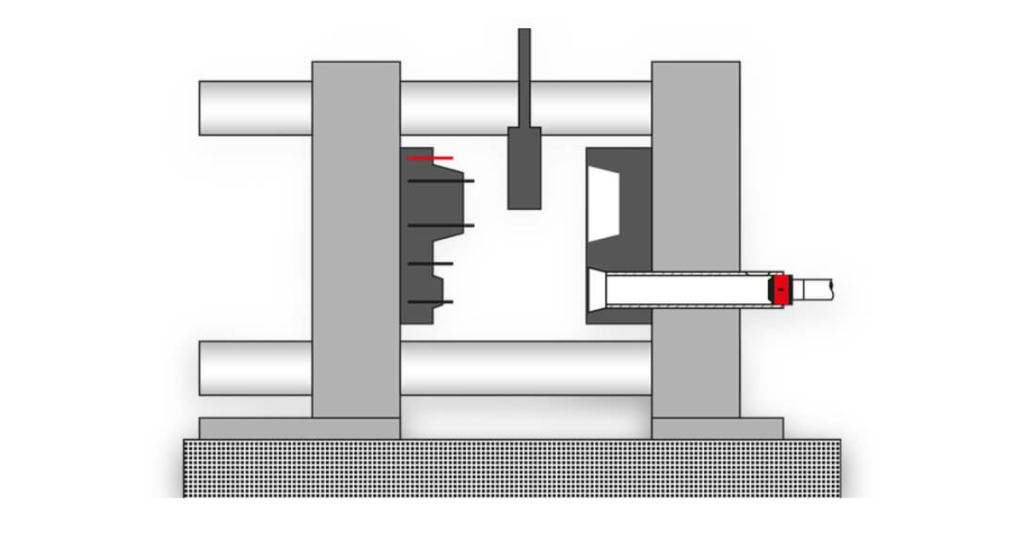

تصميم القوالب للمعدات الطبية

تصميم القالب مهم للحصول على مخرجات صب قوية ودقيقة. يجب التأكد من أن القالب المختار يسمح للمعدن المسال بالتحرك بحرية والتبريد بسرعة. بالإضافة إلى ذلك، حاول الحفاظ على معدل تدفق المعدن بين 0.1-10 كجم/ثانية (0.22-22 رطل/ثانية).

وبالمثل، يجب أن تتراوح قنوات التبريد للتصلب بين 1-100 درجة مئوية/ثانية (1.8-180 درجة فهرنهايت/ثانية). لأن تصميمات القوالب الجيدة تقلل من العيوب مثل الشقوق والجيوب الهوائية. ويمكنها أيضًا تحسين صلابة ومظهر الجزء النهائي.

ما مقدار الحرارة التي يمكن أن يتحملها القالب؟

بشكل عام، يصنع المصنعون قوالب عالية القوة. يمكن لهذه القوالب التعامل مع درجات حرارة تتراوح بين 150-300 درجة مئوية (302-572 درجة فهرنهايت). ويمكنهم إنتاج مصبوبات دقيقة باستخدام هذه القوالب.

عادةً ما يختار المصنعون مواد قوية مثل الفولاذ المقوى بصلابة 40-60 HRC (مقياس صلابة روكويل). وهذا يجعل القوالب متينة للاستخدام المتكرر.

كما أنها تضيف ميزات مثل المسامير القاذفة لإزالة الصب بسهولة. قد تمارس هذه المسامير قوى تتراوح بين 1-100 كيلو نيوتن (225-22,480 رطل رطل).

علاوة على ذلك، يمكن أن تدوم القوالب المصممة جيدًا لمدة 10000-100000 استخدام. ومع ذلك، فإن ذلك يعتمد كليًا على المادة وكيفية استخدامها.

دمج الميزات

يضيف المهندسون ميزات مختلفة لقالب الصب أثناء الإنتاج. على سبيل المثال، قاموا ببناء قنوات تبريد بأقطار من 5-20 مم (0.2-0.8 بوصة) في القالب. تعمل هذه القنوات على تحسين كفاءة التبريد أثناء العمليات. كما أنها تحافظ على معدلات تبريد تتراوح بين 1-100 درجة مئوية/ثانية (1.8-180 درجة فهرنهايت/ثانية).

وعلاوة على ذلك، يتم أيضًا وضع الإضافات مثل الأجزاء الملولبة أو البطانات في القوالب. تتم هذه الإضافة قبل الصب.

يستخدم المصنعون أحجام إدخالات شائعة تتراوح من M4 إلى M12 لولب أو بطانات بأقطار تتراوح بين 10-50 مم (0.4-2 بوصة). تنتج هذه الإدخالات قطعًا دقيقة الشكل وتتجنب الحاجة إلى التصنيع الآلي لاحقًا.

علم المعادن

يحتاج الصب بالقالب إلى خصائص معدنية معينة. يتسبب التركيب الحبيبي للمعدن في الإضرار بقوته. على سبيل المثال، إذا حافظت على حبيبات دقيقة بأحجام أقل من 10 ميكرومتر، فإن ذلك يجعل الأجزاء أقوى. لا تتشقق هذه الأجزاء أيضًا.

غالبًا ما تحدث المسامية في الأجزاء بسبب مرور الهواء أو الانكماش. وهذا ليس جيدًا لقوة القِطع وقد يضعفها حتى 30%. لتجنب ذلك، حافظ على درجة حرارة مضبوطة، كما هو الحال بالنسبة للألومنيوم، حوالي 650 درجة مئوية.

استخدم أيضًا ضغوطًا تتراوح من 1500 إلى 3000 رطل لكل بوصة مربعة. بالإضافة إلى ذلك، فإن تطبيق تقنيات التبريد السريع يقلل من العيوب بما يزيد عن 50%. تضمن هذه القنوات تصلبًا موحدًا وتقلل من الإجهاد.

وزن الطلقة ومواد التشحيم

بشكل عام، وزن الطلقة هو كمية المعدن المنصهر. التي تستخدمها الشركة المصنعة لدورة صب واحدة. ويعتمد عادةً على حجم الجزء وغالبًا ما يتراوح بين 50 جرامًا إلى 50 كيلوجرامًا (0.1 إلى 110 رطل).

قم بقياس وزن الجرعة عن طريق ميزان رقمي أو نظام الجرعات الآلي. وبهذه الطريقة يمكنك ضمان الدقة. يجب أن يتطابق وزن الطلقة الصحيح مع حجم تجويف القالب. لأن صب القالب يتضمن خزانات فائضة. لذا تأكد من امتلاء الجزء بالكامل دون هدر.

اعتبارات التصميم

يركز المصنعون على إضافة حواف مستديرة وانتقالات سلسة لقالب صب الأجهزة الطبية. تتجنب هذه الأشكال التشققات وتضمن القوة. على سبيل المثال، يحاولون الحفاظ على سمك موحد يتراوح بين 1.5 و3 مم عند الوصلات. بحيث لا تنفك هذه الوصلات.

كما أن تجنب الزوايا الضيقة والحواف الحادة والأشكال غير المنتظمة يقلل من العيوب وتكاليف التشذيب. لأن التصميمات البسيطة والسلسة تحسن من جودة الصب والموثوقية والدقة. كما أنها تضمن استيفاء الأجزاء للمعايير الطبية الصارمة.

مواد التشحيم وعوامل الإطلاق

تجعل مواد التشحيم وعوامل التحرير عملية إزالة القِطع أكثر سلاسة. لهذا، يجب عليك رشها أو تنظيفها بالفرشاة على سطح القالب قبل الصب.

يمكنك تجربة كلتا الطريقتين - أنظمة الرش الآلي أو اليدوي. على وجه الخصوص، يكمل الاستخدام الأوتوماتيكي حوالي 0.1-0.5 لتر (3.4-17 أونصة) من مادة التشحيم دورة واحدة. تستهلك العمليات اليدوية الوقت، ولكنها تسمح لك بتغطية المناطق المخفية باستخدام زجاجة الرش أو الفرشاة.

تمنع هذه المزلقات حقًا التصاق المعدن بالقالب. فهي تقلل الاحتكاك وتخرج الأجزاء بسلاسة. بالإضافة إلى ذلك، تحسن مواد التشحيم من طول عمر القوالب وتحميها من التآكل. وغالبًا ما تسمح بما يصل إلى 100,000 طلقة قبل الحاجة إلى قالب جديد.

تطبيقات الصب بالقالب للمعدات الطبية

الأدوات الجراحية:

يقوم المصنعون بتصنيع أدوات مثل الملقط والمشارط والمباضع والمباعدات عن طريق الصب بالقالب. فهي تجعل هذه الأدوات أخف وزنًا (50-200 جرام) وقوية وسهلة التعقيم. ويمنح الصب بالقالب هذه الأجزاء تشطيبات ناعمة وتفاوتات دقيقة (± 0.05 مم) وجودة ثابتة للاستخدام المتكرر.

معدات التصوير التشخيصي:

تحتاج العديد من الأجزاء المصبوبة بالقالب إلى تصميم جيد للتعامل مع درجات حرارة عالية تصل إلى 150 درجة مئوية (302 درجة فهرنهايت). على سبيل المثال، علب أنابيب الأشعة السينية ومكونات ماكينات التصوير بالرنين المغناطيسي. تحتوي هذه الأجزاء أيضًا على موصلية حرارية ممتازة (150-200 واط/م-ك) ومتانة في الظروف الصعبة.

الأجهزة القابلة للزرع:

يستخدم المصنعون مواد متوافقة حيوياً لصنع مسامير تقويم العظام واستبدال المفاصل وزراعة الأسنان. على سبيل المثال، سبائك التيتانيوم. فهي تضمن مقاومة هذه الأجهزة للتآكل وتتمتع بقوة إجهاد عالية تصل إلى 600 ميجا باسكال. بحيث تدوم لعقود داخل الجسم.

صناعة الأدوات الطبية عن طريق الصب بالقالب

توفر عمليات الصب بالقالب أشكالاً دقيقة وموحدة في المعدات الطبية. على سبيل المثال، تستفيد الملاقط الجراحية من عملية الصب بالقالب لتحقيق الدقة. يستخدم المصنعون الفولاذ المقاوم للصدأ لإعطاء قوة حول (صلابة 40-50 HRC). ويضيفون فكوكاً مسننة لتوفير الإمساك.

يوفر قفل الصندوق المضمن في الأداة الثبات. كما يقوم قسم السقاطة بتأمين مواضع الأداة. يصنع المصنعون سيقان بطول 10-20 سم تقريبًا لسهولة التعامل معها. كما أنها تتضمن مقابض حلقية لضمان قبضة محكمة. يحقق الصب بالقالب أشكالاً دقيقة وموحدة لتعزيز قابلية الاستخدام في الإجراءات الطبية.

المتطلبات المادية للأجهزة القابلة للزراعة

عادةً ما يستخدم المصنعون سبائك التيتانيوم والألومنيوم للأجهزة القابلة للزراعة. فهم يعلمون أن المواد المستخدمة في الأجهزة القابلة للزراعة يجب أن تفي بالمعايير الصارمة. لذلك يوفر التيتانيوم والألومنيوم السلامة والأداء الجيد في الجسم. كما يجب أن تكون الغرسة مقاومة للتفاعل ولا تضر بأنسجة الجسم.

كما يجب ألا تصدأ المادة بمرور الوقت، حيث يمكن أن تكون البيئة الداخلية للهيكل قاسية. ولكن لتجنب ذلك، يمكنك وضع طلاء إضافي، مثل الطلاء الكهربائي أو طلاء الجزء بأكسيد الألومنيوم. على سبيل المثال، يزيد الطلاء بأكسيد الألومنيوم من مقاومة التآكل ويخلق أسطحًا أكثر سلاسة مع خشونة Ra ≤ 0.8 ميكرومتر.

خواص مواد الصب بالقالب الطبي

| الممتلكات | ألومنيوم A380 | المغنيسيوم AZ91D | التيتانيوم Ti-6Al-4V Ti-6Al-4V | فولاذ مقاوم للصدأ 316L |

| قوة الشد | 310 ميجا باسكال (45 كسي) | 230 ميجا باسكال (33 كسي) | 895 ميجا باسكال (130 كسي) | 580 ميجا باسكال (84 كسي) |

| قوة المردود | 160 ميجا باسكال (23 كسي) | 150 ميجا باسكال (22 كسي) | 828 ميجا باسكال (120 كسي) | 205 ميجا باسكال (30 كسي) |

| الاستطالة | 3.50% | 3% | 10-14% | 40% |

| الصلابة | 80-90 HB (برينل) | 60-70 هكتار | 34 HRC (روكويل C) | 150-190 هكتار |

| الكثافة | 2.7 جم/سم مكعب | 1.74 جم/سم مكعب (خفيف جداً) | 4.43 جم/سم مكعب | 8.0 جم/سم مكعب |

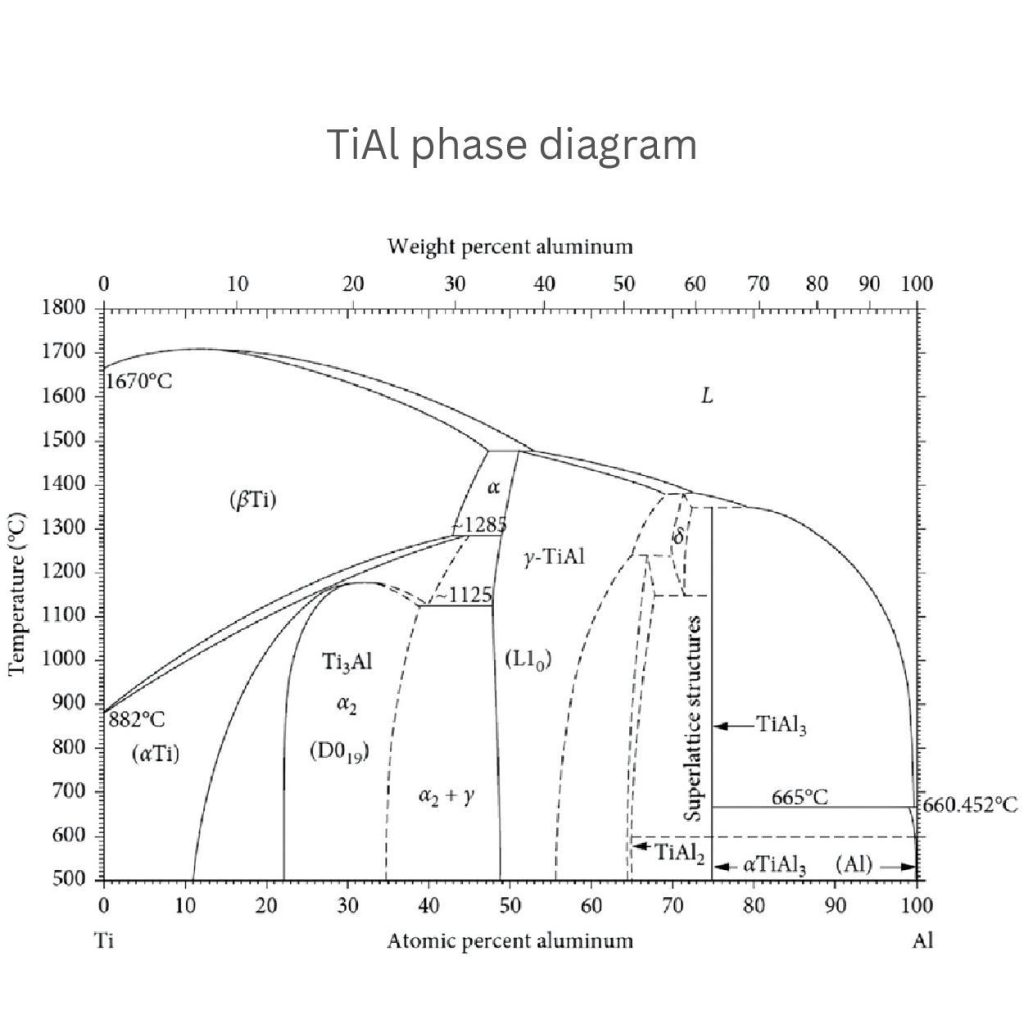

مقارنة بين مواد TiAl

يُعد التيتانيوم والألومنيوم سبائك مهمة لصنع تطبيقات طبية عالية الأداء. يصور الرسم البياني التالي المراحل المختلفة بناءً على محتواها ودرجة حرارتها.

على سبيل المثال، يتشكل α-Ti عند درجات حرارة منخفضة (أقل من 882 درجة مئوية). وهي توفر قوة ممتازة ولكن ليونة أقل. وبالمثل، عندما يزيد محتوى الألومنيوم إلى 50-55%، فإنها تشكل γ-TiAl. وهذا يوفر قوة جيدة في درجات الحرارة العالية.

يتكوّن Ti3Al في منطقة α2. وهي توفر قوة وثباتًا إضافيين عند درجات حرارة مثل 660.45 درجة مئوية. وبالإضافة إلى ذلك، تعطي السبائك التي تحتوي على كل من مرحلتي α2+γ قوة وليونة متوازنة. وهي تجعل سبائك TiAl مناسبة للغاية للاستخدامات عالية الحرارة مثل الغرسات الطبية.

فوائد الصب بالقالب للمعدات الطبية

- الدقة والدقة

- الأشكال هندسية معقدة

- المزايا الاقتصادية

- تحسين نتائج المرضى

- انخفاض تكاليف الرعاية الصحية

الدقة والدقة

يمكنك تحقيق دقة لا مثيل لها مع تفاوتات تفاوتات ضيقة تصل إلى ± 0.05 مم باستخدام الصب بالقالب للأجزاء الوسطى. تعطي هذه العملية أبعادًا دقيقة للأدوات الجراحية والزرعات. كما تعمل تقنيات الصب بالقالب على تحسين أداء وملاءمة الأدوات الطبية.

الأشكال هندسية معقدة

يمكن لأجهزة الصب بالقالب إنشاء تصميمات معقدة للغاية أثناء عملية الصب بالقالب. على سبيل المثال، الميزات الداخلية أو الهياكل ذات الجدران الرقيقة بسماكة أقل من 1 مم. ويمكنها أيضًا صنع أجزاء معقدة مثل علب أنابيب الأشعة السينية ومكونات التصوير بالرنين المغناطيسي. والتي قد يكون من الصعب أو المكلف تصنيعها بطرق أخرى.

المزايا الاقتصادية

يُعد الصب بالقالب خيارًا ميسور التكلفة لمستويات الإنتاج الصغيرة إلى الكبيرة. لأنه يمكن أن يقلل من تكاليف العمالة بنسبة تصل إلى 301 تيرابايت في 4 تيرابايت بسبب الأتمتة. بالإضافة إلى ذلك، تقلل دورة إنتاجها السريعة من المهل الزمنية بحوالي 2-4 أسابيع. كما أن هذه العملية تستخدم مواد أقل وتقلل من نفاياتها بأقل من 5%.

تحسين نتائج المرضى

تعمل تقنيات الصب بالقالب على إطالة عمر مكونات الغرسات. هذه التقنيات تجعلها أقوى. على سبيل المثال، إذا قمت بإنتاج غرسات تقويم العظام عن طريق الصب بالقالب، فيمكن أن تدوم من 10 إلى 20 عامًا. لأن الصب بالقالب يقلل من الحاجة إلى الاستبدال المتكرر. بالإضافة إلى ذلك، يمكن أن تقلل الأجزاء المصبوبة من وقت الجراحة. فهي توفر سهولة التعامل معها وتتطلب تحضيراً أقل.

انخفاض تكاليف الرعاية الصحية

يمكن للقطاع الطبي تقليل تكاليف الرعاية الصحية باستخدام الأجزاء المصبوبة بالقالب. تحتاج هذه الأجزاء إلى إصلاح واستبدال أقل. على سبيل المثال، الأجزاء عالية الجودة ذات معدل عيوب منخفض يصل إلى 1-2%. كما أنها تخفض التكاليف طويلة الأجل لكل من المصنعين ومقدمي الرعاية الصحية.

طرق تعقيم مصبوبات القوالب الطبية

التنظيف بالبخار (الأوتوكلاف):

توضع الأجزاء في حجرة خاصة. تسخن الآلة إلى حوالي 250 درجة فهرنهايت. يعمل البخار والضغط العالي معاً لقتل الجراثيم. تستغرق العملية حوالي 30 دقيقة. وهي جيدة لمعظم الأجزاء المعدنية. ولكن انتبه - قد تظهر بقع أو يتغير لون بعض الأجزاء.

تنظيف أشعة جاما

يستخدم ذلك أشعة عالية الطاقة من مواد خاصة. تمر الأشعة عبر العبوة وتقتل الجراثيم في أعماق الأجزاء. العملية باردة وجافة. تخرج الأجزاء جاهزة للاستخدام. يحصل كل جزء على جرعة محددة من الأشعة. لكن بناء الآلة يكلف الملايين.

تنظيف الغاز (أكسيد الإيثيلين):

توضع الأجزاء في غرفة مغلقة. يملأ المكان غاز خاص. يقتل الجراثيم عن طريق تفتيتها. تستغرق العملية بأكملها حوالي 24 ساعة. بعد التنظيف، تحتاج الأجزاء إلى وقت لتهويتها. يمكن للغاز أن يدخل إلى الثقوب والشقوق الصغيرة التي لا تصل إليها الطرق الأخرى.

قواعد مهمة:

- يتم اختبار الأجزاء بعد كل دورة تنظيف

- يجب على العمال فحص الماكينات يوميًا

- تحتاج كل دفعة إلى رقم تتبع

- يجب تسجيل درجة الحرارة والوقت

- يجب أن تكون الأجزاء جافة تمامًا قبل التعبئة والتغليف

- تضمن الفحوصات المنتظمة استمرار عمل الطريقة بشكل جيد

عملية تحليل المخاطر للأجهزة الطبية

- تحديد جميع المخاطر: تبدأ الشركات المصنعة عملية تحليل المخاطر للأجزاء الطبية بتحديد جميع المخاطر. ويقومون بإدراج المخاطر المرتبطة بهذا الجهاز المعين لإجراء المزيد من التحسينات. على سبيل المثال، الأعطال الكهربائية أو أعطال المواد أو التلوث.

- تقييم كل خطر: يقومون بفحص الجزء بعمق وتقييم مدى تأثير هذه العيوب على الجهاز. على سبيل المثال، الأداء والسلامة وصحة المريض.

- تحديد الشدة والتكرار: يجد المصنعون التأثير المحتمل (الشدة) لكل خطر تم تحديده. كما يحددون أيضًا عدد مرات حدوثه (التكرار). إذا كان هناك خطر شديد الخطورة، فقد يؤدي إلى إصابة خطيرة. وبالمثل، قد لا يحدث الخطر منخفض التردد في كثير من الأحيان ولكنه يحتاج إلى مراقبة.

- تعيين مستوى المخاطر: بعد تحديد درجة الخطورة ومعدل التكرار جزئيًا، تقوم الشركات المصنعة بتعيين مستويات المخاطر على أنها مقبولة (مخاطر منخفضة) أو غير مقبولة (مخاطر عالية).

- تطبيق إجراءات التخفيف (إذا كانت غير مقبولة): إذا وجد صانعو القوالب مخاطر غير مقبولة، قم بتطبيق تدابير التخفيف. على سبيل المثال، تعديلات التصميم، أو إدخال تحسينات على مراقبة الجودة، أو مواد أفضل. ويستمرون في إعادة تقييمها حتى تصبح المخاطر مقبولة.

- الخطر التالي: بعد إجراء جميع التغييرات، تكرر العملية لكل خطر حتى تتم معالجة جميع المخاطر.

قواعد صنع الأجهزة الطبية

في الولايات المتحدة الأمريكية تتأكد إدارة الغذاء والدواء الأمريكية من سلامة الأجهزة الطبية. لديهم قواعد تسمى "21 CFR الجزء 820". تخبر هذه القواعد الشركات بكيفية صنع الأجهزة بالطريقة الصحيحة. يجب على الشركات الاحتفاظ بسجلات جيدة واختبار منتجاتها بشكل جيد.

في أوروبا: لدى الاتحاد الأوروبي قواعده الخاصة التي تسمى MDR. تنص هذه القواعد على ما يتعين على الشركات القيام به قبل أن تتمكن من بيع الأجهزة في أوروبا. يجب أن تثبت أن أجهزتها آمنة وتعمل بشكل جيد. كما أنها تحتاج أيضًا إلى علامات خاصة على منتجاتها لإثبات أنها تتبع القواعد.

في أماكن أخرى: لدى كندا هيئة الصحة الكندية لفحص الأجهزة الطبية. في اليابان، تقوم مجموعة تسمى MHLW بوضع القواعد. تريد كل دولة التأكد من أن الأجهزة لن تؤذي الناس.

الخلاصة:

المعدات الطبية الصب بالقالب هي عملية مستمرة. تتضمن هذه العملية طرقًا مختلفة، مثل الصب بالقالب بالغرفة الساخنة والصب بالقالب بالغرفة الباردة. وتصنع الشركات المصنعة الأجزاء الطبية الأكثر تعقيدًا من هذه التقنيات. بالإضافة إلى ذلك، يوفر الصب بالقالب سمات استثنائية في الأجهزة الطبية. فأجزاؤه قوية ومقاومة للتآكل ودقيقة. كما أن هذه التقنيات صديقة للميزانية ومناسبة للمواد المتوافقة حيوياً مثل التيتانيوم.

0 تعليق