في عملية الصب بالضغط العالي، تقوم أولاً بصنع قالب على شكل اللعبة. ثم تقوم بصهر المعدن حتى يصبح سائلاً، مثل الماء. وباستخدام ماكينة كبيرة، تقوم بدفع المعدن السائل الساخن بسرعة في القالب بضغط كبير. يبرد المعدن ويصبح صلبًا ويأخذ شكل القالب. وأخيرًا، تفتح القالب وتخرج لعبتك المعدنية الجديدة! هذه هي باختصار طريقة الصب بالضغط العالي.

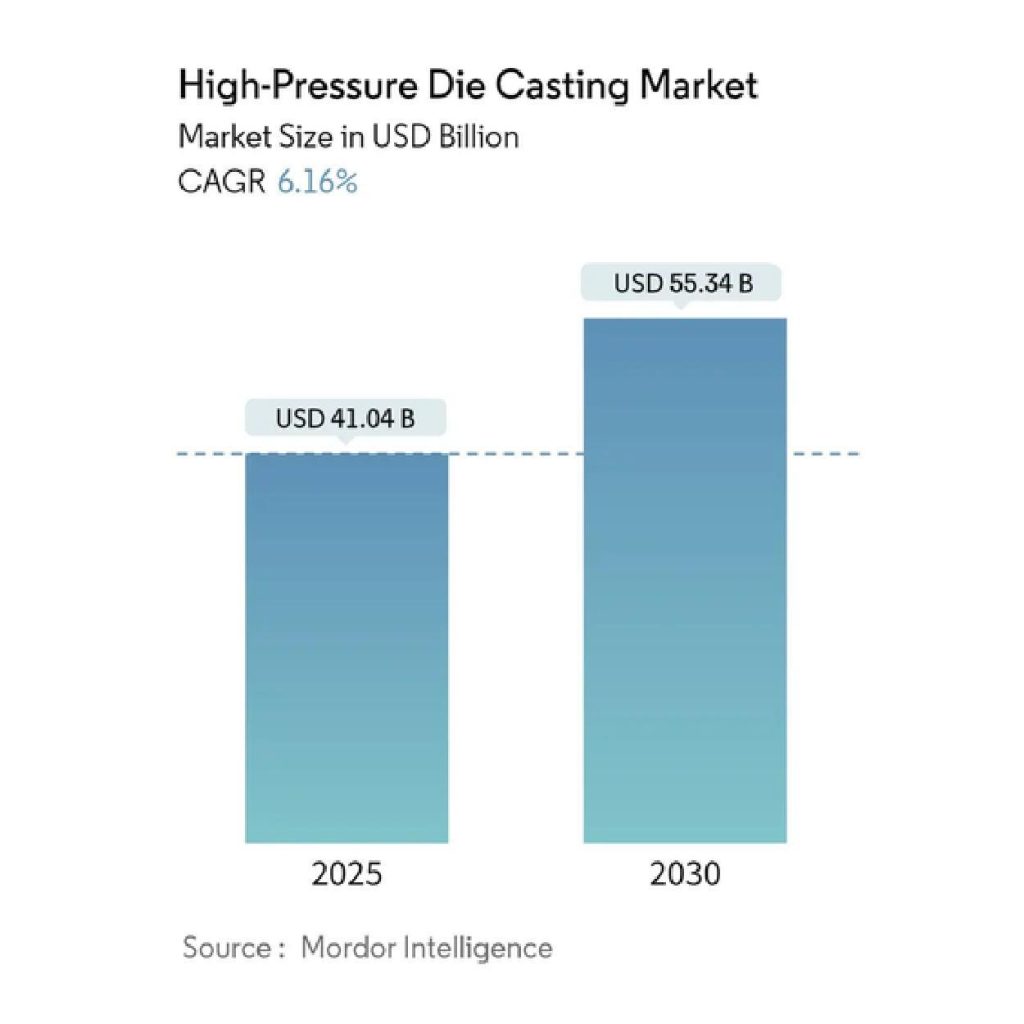

من المتوقع أن ينمو حجم صناعة HPDC $55.34 مليار بحلول عام 2030. وتتمثل أسباب ارتفاعها في التطبيقات الصناعية الصغيرة إلى الكبيرة الحجم، مثل قطع غيار السيارات أو الإلكترونيات.

تعرّف على المزيد حول هذه العملية والمعايير ذات الصلة، مثل التقنيات والتصاميم والتحسين وما إلى ذلك، في هذه المقالة.

مبادئ الصب بالقالب عالي الضغط

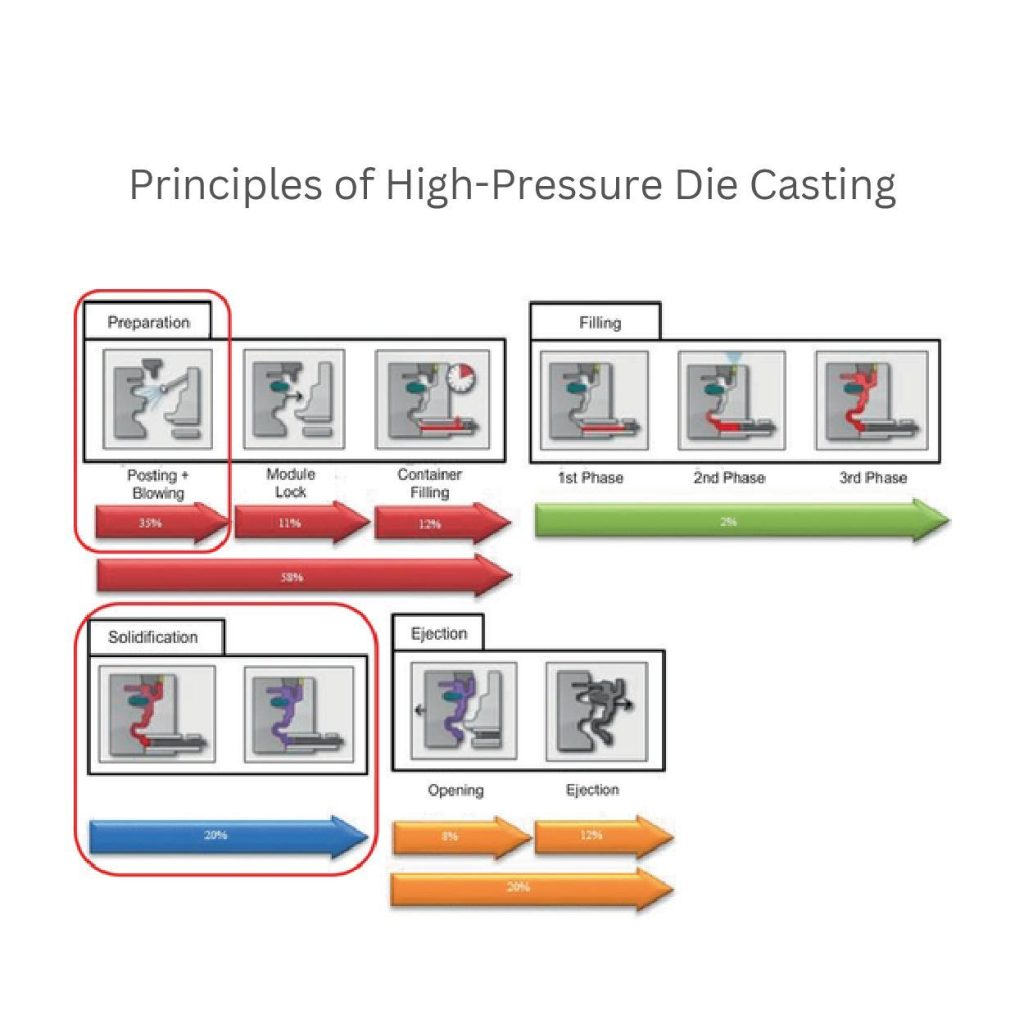

تبدأ الشركات المصنعة صب القوالب بالضغط العالي مع بعض التحضيرات الأولية. يشمل هذا التحضير تنظيف القالب (النشر والنفخ) وإغلاقه بإحكام (قفل الوحدة). بعد ذلك، يتم صب المعدن المنصهر في الحاوية.

تقوم أنظمة الحقن المركبة على الماكينات بضخ المعدن نحو القالب بسرعة 10 ميجا باسكال إلى 150 ميجا باسكال. قد يمر هذا النظام على ثلاث مراحل.

أثناء الملء، استخدم ضغطًا منخفضًا في المرحلة الأولى، وزد السرعة والضغط في المرحلة الثانية، وحافظ على ضغط ثابت في المرحلة الثالثة.

تقوم خطوة التصلب بتحويل الجسيم المنصهر إلى شكل صلب. وتقوم بتشكيلها وفقًا لملف تعريف العنصر. وأخيرًا، يقوم المصنعون بفتح القالب وإزالة الجزء المعدني الصلب.

دور خصائص المعدن المنصهر

يجب أن تحافظ على اللزوجة والسيولة العالية في المعدن المنصهر حوالي 1-10 ميجا باسكال في البوصة البسكال ومسافة التدفق 20-50 سم، على التوالي. وسوف يملأ القالب بسلاسة داخل المواد. علاوة على ذلك، حافظ على درجة حرارة 20-30 درجة مئوية فوق نقطة الانصهار لضبط هذه المعلمات.

عند الحديث عن درجات انصهار المعادن، فإنها تختلف. على سبيل المثال، تبلغ درجة انصهار الألومنيوم 660 درجة مئوية، والزنك 419.5 درجة مئوية، والمغنيسيوم 650 درجة مئوية. لذا فهي تحتاج إلى حرارة ثابتة.

تأثير أنظمة السبائك

أكثر أنواع سبائك HPDC شيوعًا هي الألومنيوم والمغنيسيوم والزنك. ولكنها مختلفة في طبيعتها وسماتها. على سبيل المثال، يحتوي الألومنيوم على كثافة 2.7 جم/سم مكعب وهو خفيف الوزن. يمكنك استخدامه للأجزاء الهيكلية مثل كتل المحرك أو علب التروس.

وعلى العكس من ذلك، تبلغ كثافة المغنيسيوم 1.7 جم/سم مكعب. كما أنه أخف وزناً. وعادةً ما يستخدم في أنواع هياكل مقاعد السيارات.

بينما تبلغ كثافة الزنك 7.1 جم/سم مكعب ويمكن أن يكلفك $1.80/كجم. إنه خيار جيد للأجزاء الصغيرة أو التفصيلية مثل الموصلات والأقواس.

قنوات التبريد ومعدل التصلب

حاول الحفاظ على درجة حرارة قنوات التبريد في القالب عند حوالي 200-300 درجة مئوية. هذا النطاق مناسب للحصول على أفضل النتائج. فهو على سبيل المثال، يقلل من الإجهاد الحراري، ويحسّن بنية الحبوب ويزيد من قوة الجزء وجودته.

بالإضافة إلى ذلك، فإن تطبيق التبريد الأسرع يقلل من حجم الحبيبات. يعطي قوة للأجزاء ويخلق أسطحاً ملساء.

على سبيل المثال، عندما يقوم المصنعون بإنتاج أجزاء الألومنيوم بتطبيق معدل تبريد 250 درجة مئوية، يشهدون أن لديها قوة شد أعلى بمقدار 20% من التبريد الأبطأ.

وزن الطلقة وأهميتها

إن إضافة المعلمات الصحيحة لوزن الطلقة (كمية المعدن) في القالب يقلل من العيوب. عادة، 80-95% من حجم تجويف القالب. يجب قياس المعدن المنصهر قبل الحقن.

حافظ على كمية وزن الحقنة أعلى من وزن القطعة حوالي 2 إلى 3 مرات. لأن التدفقات الزائدة، أو العدائين أو الرفالات يمكن أن تضيعها.

تقنيات HPDC لتحسين جودة الصب من أجل تحسين جودة الصب

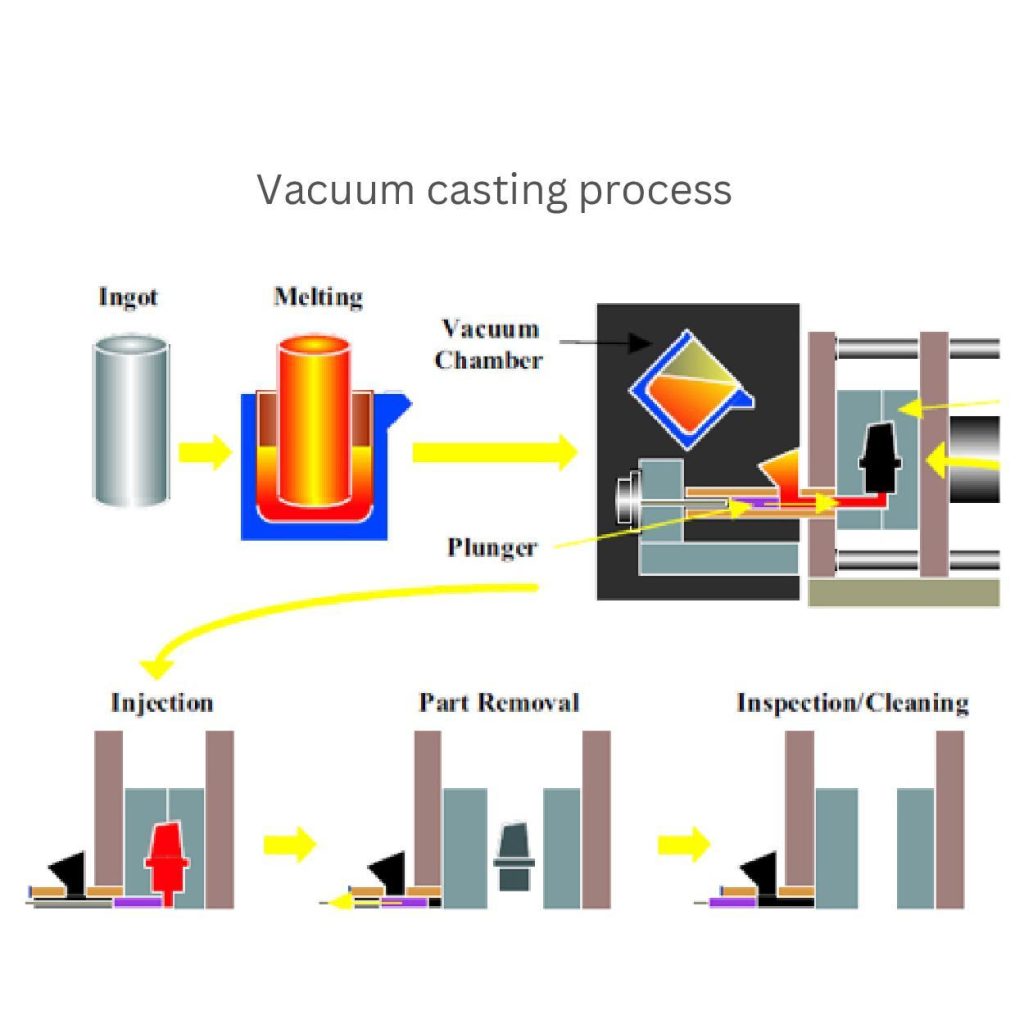

1. الصب بالتفريغ

أثناء الصب بالتفريغ، يقوم صانعو القوالب بصهر السبيكة في فرن. وينقلون هذا المعدن المنصهر إلى غرفة تفريغ الهواء باستخدام مكبس. ثم يتم دفع المعدن نحو القالب الفولاذي تحت مستوى تفريغ من 50-100 ملي بار. بعد التبريد، ستحصل على الجزء شبه الصافي الشكل عن طريق فتح نصفي القالب.

يعمل التفريغ في تجويف القالب هنا على التخلص من الهواء وبعض العيوب. هذه هي الطريقة المدمجة. فهي تقلل من انحباس الهواء. الذي يمكن أن يضعف المادة.

إنها أفضل من طريقة HPDC التقليدية. قد يكلفك إعداد الصب بالتفريغ $200,000 ويوفر وقت دورة لكل جزء من حوالي 1-2 دقيقة.

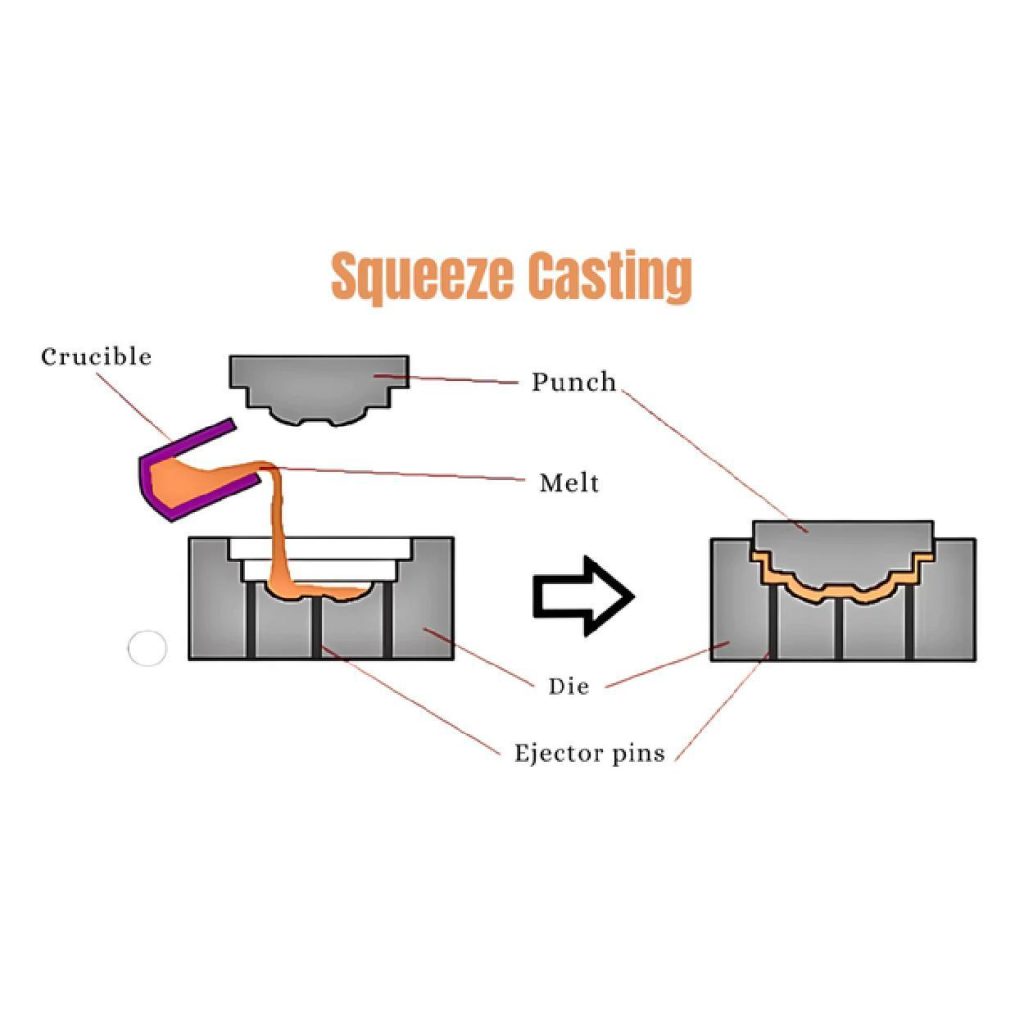

2. ضغط الصب بالضغط

في طريقة الضغط، يقوم المصنعون أولاً بصهر المعدن في بوتقة ثم صبّه في القالب تحت ضغط عالٍ (عادةً ما يتراوح بين 100 و150 ميجا باسكال). ثم يملؤون القسم بالكامل بالضغط على القالب.

يساعد هذا الجزء المثقب في إزالة أي وجود أو التسبب في وجود فجوات هوائية من القالب. تقوم دبابيس القاذف المثبتة على القالب بدفع الجزء المقولب للخارج عندما يبرد ويتصلب.

يمكن أن يصنع الصب بالضغط أجزاء كثيفة مثل كتل المحرك وعلب علبة التروس. ومع ذلك، فإنه يحتاج إلى وقت دورة أطول (من 2 إلى 4 دقائق) والمزيد من الاستثمار حتى $250,000. يستخدم السائل بالكامل. يمكنك استخدام طريقة الصب بالضغط للأجزاء القوية مثل مكونات المحرك.

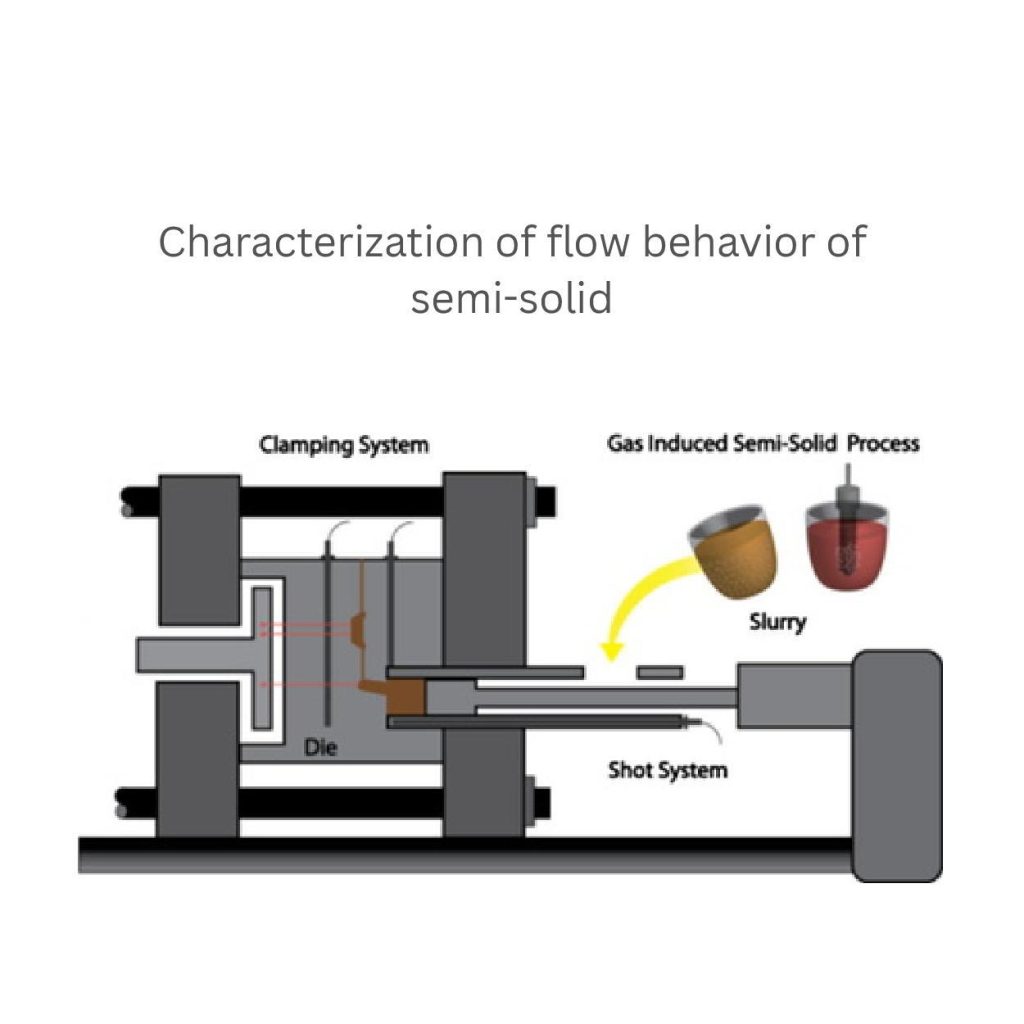

3. الصب بالقالب شبه الصلب

بالنسبة لصب القوالب شبه الصلبة، قم بتحضير ملاط معدني باستخدام طريقة الاستحثاث بالغاز. يجب أن يكون الملاط في شكل سائل جزئيًا وجزءًا صلبًا جزئيًا (30-70%). ثم، اشحن هذا الملاط عن طريق أنظمة الحقن في القالب.

تظل أنظمة تشبيك القوالب مقفلة بإحكام حتى يتم تعبئة المعدن بشكل متساوٍ وتشكيل المنتج.

الحفاظ على البارامترات، مثل درجة حرارة المعالجة أقل بقليل من درجة انصهار الذوبان ومكابس تتراوح بين 50 إلى 100 ميجا باسكال.

ويميز الجمع بين الصب والتشكيل هذه العملية عن المسبوكات بالتفريغ والضغط. قد تتطلب ميزانية من $ 300,000 إلى $400,000 وتستغرق من 1 إلى 3 لكل دورة وحدة.

يمكنك استخدام هذه العملية لصنع أجزاء مجهرية. لأن هذا هو الأفضل لإعطائها القوة والدقة المطلوبة.

القيود والتحديات

- الصب بالتفريغ: تكلف هذه العملية استثمارات عالية تبلغ حوالي $200,000. قد تواجه صعوبات في إنشاء مكونات رقيقة الجدران بهذه التقنية. لأنها لا تدعم سماكة أقل من 3 مم. علاوة على ذلك، لا يمكنك صنع جزء شديد التعقيد. على سبيل المثال، لا يمكن الحصول على الأجزاء التي تحتوي على قطع سفلية أو زوايا حادة والتي يتجاوز تعقيدها 7-8 على مقياس من 10 نقاط عن طريق الصب بالتفريغ.

- ضغط الصب بالضغط: يجعل دورة الإنتاج أبطأ بما يصل إلى 20-30% من الصب بالتفريغ. الصب بالضغط مكلف بالنسبة للصناعات صغيرة المدى (تكاليف الإعداد حوالي $250،000T). كما أن هذه العملية لا يمكنها إنتاج أجزاء رقيقة الجدران أقل من 4 مم. علاوة على ذلك، لا تتيح لك إنتاج أشكال معقدة، مثل الهياكل الشبكية المعقدة.

- الصب بالقالب شبه الصلب: العملية شبه الصلبة أكثر تكلفة من كل من الصب بالتفريغ والضغط. وهي تقتصر على سبائك محددة مناسبة للحالات شبه الصلبة. بالإضافة إلى ذلك، فإنها تتطلب منك معاناة شديدة إذا كنت ترغب في صنع أجزاء بسماكة أقل من 5 مم. كما أن شبه الصلبة لا تسهل أيضًا الأشكال الهندسية القصوى التي تتجاوز مستوى التعقيد 9 على مقياس من 10 درجات.

تصميم القوالب وتصنيعها لشركة HPDC

العوامل المؤثرة في حياة الموت

يجب أن تعلم أن التدوير الحراري يحدث مع تغيرات في درجات الحرارة تتراوح بين 200-400 درجة مئوية. ويسبب ذلك تشققات.

وبالمثل، إذا دفعت المعدن بسرعات تزيد عن 50 م/ثانية، فإن ذلك يؤدي إلى تآكل السطح. وهذا يؤدي إلى التآكل.

تشمل بعض العوامل الأخرى التي تحدث في المعادن بمرور الوقت التآكل والصدأ والقوة والضعف. تحدث هذه التأثيرات لأن المعادن غالبًا ما تحتوي على أكثر من 2% كلور. يقلل من عمر القالب بمقدار 30-50%.

أهمية التهوية والتبريد

تحسين أنظمة التهوية لتقليل تسرب الهواء أثناء الصب. يجب أن تحافظ هذه الإعدادات على معدلات تدفق هواء تتراوح بين 100-150 سم مكعب/ثانية. تجنب السخونة الزائدة والحفاظ على عملية درجة حرارة القالب. لهذا، اضبط قنوات التبريد بين 200 درجة مئوية و250 درجة مئوية.

بالإضافة إلى ذلك، هناك مشكلة تم التغاضي عنها، مثل الإجهاد الحراري, يحدث عندما تفشل في تنظيم الاختلافات في درجات الحرارة التي تتجاوز 50 درجة مئوية. يتسبب ذلك في حدوث تشقق واعوجاج في القالب.

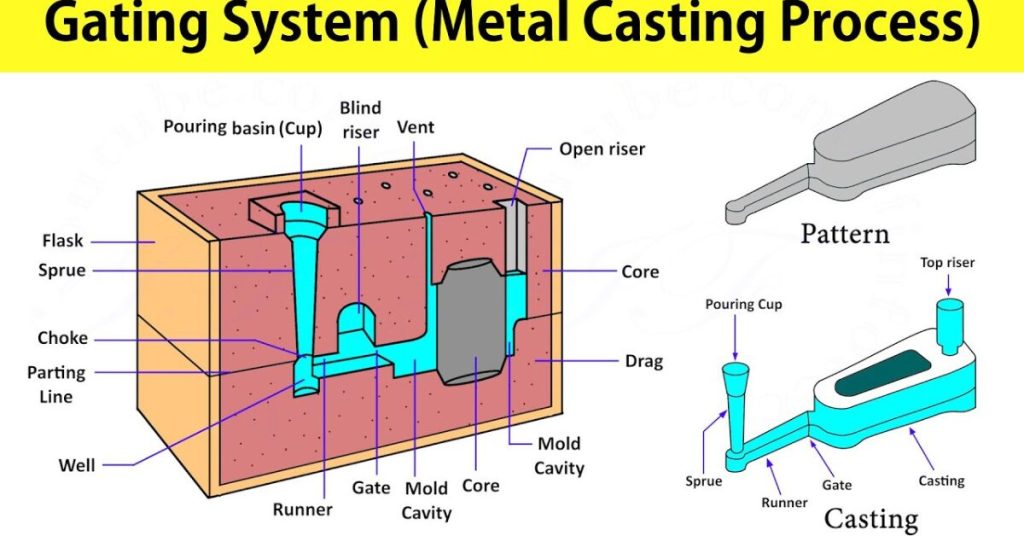

البوابات والارتفاعات

تعمل البوابات كمسار في القالب، فهي تتحكم في تدفق المعادن المسيلة بسماكة العدائين من 5-10 مم. وفي الوقت نفسه، توجد الناهضات في إعدادات التشغيل الآلي لملء مواد القالب بالتساوي. تستخدم قطر 20-30 مم. يمكن أن تتسبب المحاذاة غير الصحيحة لهذه العوامل في حدوث مسامية في المنتجات.

مواد القوالب للسبائك المختلفة

هذا هو الجانب الأهم هنا الذي يجب مراعاته. حاول اختيار أقوى سبيكة لصنع القالب مع الأخذ في الاعتبار المعدن المنتج الذي يتم سبكه. على سبيل المثال، الصلب أو النحاس أو الألومنيوم.

ومع ذلك، يستخدم الفولاذ في الغالب في القوالب لأنه قوي ويمكنه تحمل درجات الحرارة العالية. النحاس معدن جيد يمكنه نقل الحرارة بكفاءة في الأجزاء. ويتوفر الألومنيوم دائمًا لصنع الأجزاء الخفيفة.

عمليات تصنيع القوالب

يمكنك صنع القوالب باستخدام طريقتين. إحداهما هي التصنيع الآلي بالتفريغ الكهربائي (EDM)، والأخرى هي التصنيع الآلي الدقيق باستخدام الحاسب الآلي.

إن عملية EDM مناسبة لصنع قوالب ذات قطع لا يتجاوز 0.01 مم. وهي تقوم بتبخير المواد باستخدام التفريغ الكهربائي.

باستخدام نظام التحكم الرقمي باستخدام الحاسب الآلي، يقوم المصنعون بدمج الأدوات الآلية لصنع قوالب ذات أشكال معقدة. هذه العملية جيدة للنماذج الأولية والأشكال ذات التفاوت المسموح به حتى 0.1 مم.

طلاء القوالب

هل تعلم أن تطبيق الطلاءات مثل السيراميك أو الطلاء الكهربائي على القالب يمكن أن يحسن من عمره بمقدار 30-50%؟ يمكنك عمل طلاء السيراميك على الأجزاء التي من المفترض أن تتعرض لأكثر من 300 درجة مئوية. ومع ذلك، فإن الطلاء بالكهرباء يمكن أن يزيد من متانة السطح وتشطيب القوالب.

تحسين العمليات والتحكم الأمثل فيها في مركز تطوير الأداء في HPDC

تحليل الجزء

قم بتحليل الجزء والتحقق من التطبيق العملي لتصميم الصب. ركز على سُمك جداره (عادةً 2-5 مم) وزوايا السحب (1-3 درجات) من أجل إخراج سلس. توضح لك هذه المرحلة مناطق الخطأ الفعلية ونقاط الضغط.

سطح الفراق

حافظ على أسطح الفراق مسطحة، أو تأكد من أنها تتبع المنحنيات الطبيعية. سيقلل ذلك من الوميض ويسمح بإزالة الصب بسهولة. كما أنه يقلل من وقت التشغيل الآلي بمقدار 20-30%.

تصميم نظام القالب

يمكن أن تكون المكونات الرئيسية لتصميمات القوالب هي البوابات، والعدائيات، والفتحات. قم بتحسينها لتحقيق التدفق المنتظم. على سبيل المثال، طول العداء (100-200 مم) وسُمك البوابة (5-10 مم) يمكن أن يجعل إنتاجك خاليًا من العيوب.

تحسين معلمات العملية

تشمل معلمات المعالجة سرعة الحقن (4-6 م/ث لملء منتظم)، وضغط التثبيت (500-800 بار)، ومعدل التبريد (20-50 درجة مئوية/ث). يجب ضبطها بشكل مناسب لصنع أجزاء ذات أبعاد دقيقة وخالية من الأخطاء.

التوثيق ثنائي الأبعاد والتصنيع

تساعدك الرسومات الفنية ثنائية الأبعاد على اتباع تفاصيل التصميم وتقليل العيوب. ولهذا الغرض، يستخدم المصنعون التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي والتشغيل الآلي باستخدام EDM للقوالب. وبهذه الطريقة، يمكنهم تحقيق تفاوتات تصل إلى 0.01 مم.

محاكاة HPDC

في HPDC، تُعد محاكاة ديناميكيات الموائع الحسابية (CFD) وتحليل العناصر المحدودة (FEA) مفيدة. يمكنهما التعامل مع الحرارة والتدفق والإجهاد في تصميمات القوالب. علاوة على ذلك، يمكنك تقليل المهل الزمنية باستخدامهما بحوالي 40%. كما أنها تزيد من تحسين الجودة لأول مرة.

التحكم التكيفي ومراقبة الأداء الفردي

تتضمن أنظمة التحكم التكيفي خوارزميات الذكاء الاصطناعي. يمكنك تعديل إعدادات العملية ديناميكيًا باستخدامها. كما أنها تساعدك على تقليل هدر المواد بمقدار 20-30%، وتقليل تكاليف الإنتاج، وتحسين الجودة.

وبالمثل، باستخدام التحكم الإحصائي في العمليات (SPC)، يمكنك مراقبة الإنتاج والتحكم فيه. فهو يساعد الشركات المصنعة على تحقيق مخرجات متسقة من خلال تحليل اتجاهات البيانات. كما يمكنها أيضًا إزالة التباين في المعلمات الحرجة.

التحكم في العمليات في الوقت الحقيقي

يمكنك الآن ضبط الإعدادات أثناء الصب عن طريق المستشعرات والمشغلات. تقيس المزدوجات الحرارية درجة حرارة المعادن (200 درجة مئوية - 450 درجة مئوية).

تقوم محولات الطاقة بتحويل الكميات المادية لضغط الحقن (500-1200 بار) إلى إشارات كهربائية. وبالتالي، يتيح لك اعتماد التحكم في العملية في الوقت الحقيقي الحفاظ على المعلمات على الفور.

الخلاصة:

يستخدم المصنعون طريقة صب القوالب بالضغط العالي لصنع أجزاء ذات تفاصيل جيدة. إنها أسرع تقنية. ويمكنها تحويل معدن الألومنيوم المنصهر أو الزنك أو المغنيسيوم إلى أجزاء تطبيقية مختلفة الأشكال. ومع ذلك، فإن تطوير قالب مثالي أمر مهم. لأنه له تأثير مباشر على نتائج المخرجات النهائية. لذلك حاول استخدام أدوات متقدمة مثل الذكاء الاصطناعي، وFEA، وCFD، وما إلى ذلك، لضبط معلمات HPDC على الفور.

0 تعليق