Hliníkový tlakový odlitek A356 má pevnost v tahu přibližně. 220-320 MPa a pevnost v tahu 160-180 MPa. Díky této vlastnosti je hliník A356 vhodnou volbou pro tlakové lití. Tyto hliníkové slitiny jsou složením Al, křemíku a dalších stopových prvků. Můžete ji snadno tepelně zpracovat pro zlepšení mechanických vlastností pomocí metody popouštění T6.

V tomto článku se dozvíte základní informace o hliníku A356 v automobilovém a leteckém průmyslu. Dále porozumíte složení hliníku A356, jeho výhodám, procesu odlévání a tepelnému zpracování.

Co je hliník A356 a jeho složení

Slitina hliníku A356 se používá především k výrobě integrálních dílů. Snižuje hmotnost, aniž by porušila pevnost. Tato slitina se vyznačuje neuvěřitelnou odolností proti korozi, tekutostí, působivým poměrem pevnosti k hmotnosti a významnými vlastnostmi.

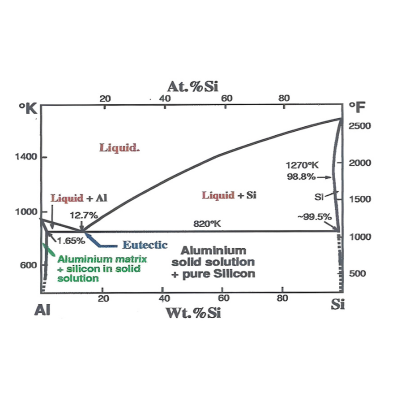

Její mikrostruktura je integrovaná s množstvím divizí. To se týká hliníkových dendritů, eutektického křemíku a intermetalických částic nesoucích železo s rovnovážnou fází Mg2Si.

Obvykle se zachovává složení hliníkové slitiny A356:

- 05% hliník

- 7% (Si) křemík

- 35% (Mg) hořčík

- 2% (Cu)měď

- 2% (Fe) železo

- 1% (Zn) zinek

- 1% (Mn) mangan

Normy a specifikace pro hliník A356

Při odlévání hliníkových slitin jsou rozhodujícími faktory specifické normy a předpoklady aplikací. Tyto normy a specifikace vyvinula Americká společnost pro testování a materiály (ASTM). Tento pozoruhodný faktor je předmětem zvyšování bezpečnosti a kvality projektů. Ta je vyráběna s ohledem na průmyslové a spotřebitelské využití.

Normy ASTM B618 pro tlakové lití hliníku A356

V souladu s tím je ASTM B618 řešena jako norma a specifikace odlitků ze slitiny hliníku 356. Používá se pro univerzální aplikace. Zahrnuje chemické složení odlitků. Odlévači používají chemické nebo spektrochemické postupy pro specifikaci normy výrobků.

SAE AMS-A-21180 Standard pro tlakové lití hliníku A356

Specifikací je kritérium SAE AMS-A-21180 pro hliníkové odlitky A356. Ta se zabývá vynikající pevností hliníkových odlitků. Zahrnuje následující atributy nezbytné pro vojenské, letecké nebo obranné odvětví:

- Rozpouštění 6 slitin

- Čtyři inspekční třídy

- Čtyři stupně radiografické kvality

- Šest tříd mechanických vlastností

Vlastnosti hliníku A356

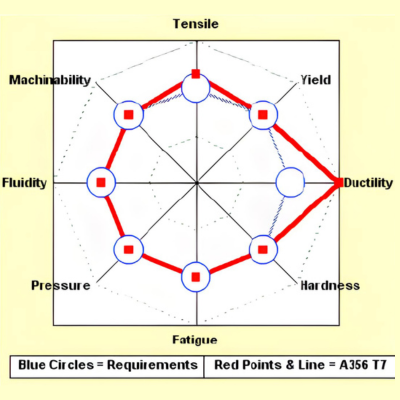

Porozumět klíčovým mechanickým a fyzikálním vlastnostem hliníkové slitiny A356 jak ve stavu po odlití (F), tak ve stavu po tepelném zpracování T6:

| Mechanické vlastnosti | ||

| Majetek | As-Cast (A356-F) | T6 Tepelně zpracované |

| Pevnost v tahu | 160 MPa | 260 MPa |

| Pevnost v tahu | 95 MPa | 228 MPa |

| Prodloužení | 10.7% | 6-10% |

| Tvrdost (Brinell) | 55 HB | 70 HB |

| Hustota | 2,68 g/cm³ | 2,68 g/cm³ |

| Fyzikální vlastnosti | |

| Majetek | Hodnota |

| Hustota | 2,68 g/cm³ |

| Bod tání | 570 - 580°C |

| Tepelná vodivost | 151 - 159 W/m-K |

| Koeficient lineární expanze | 21.5 - 23.5 × 10-⁶ /°C |

| Měrná tepelná kapacita | 963 J/kg-°C |

| Elektrická vodivost | 33 - 36 % IACS |

Hliník A356 pro automobilový a letecký průmysl

Hliníková slitina A356 a tvarové odlitky s vysokou integritou přitahují pozornost automobilového a leteckého průmyslu. Důvodem je rostoucí poptávka po snižování hmotnosti vozidel. Kromě toho se používá v celé řadě vývojových řešení pro zvýšení účinnosti paliva a záměrů v oblasti regulace emisí. Objevte následující základní vlastnosti hliníku A356 pro automobilový a letecký průmysl:

- Vysoký poměr pevnosti k hmotnosti

- Vynikající odlévatelnost a tekutost

- Odolnost proti korozi a trvanlivost

- Dobrá svařitelnost

Vysoký poměr pevnosti k hmotnosti

Díky řadě lehkých vlastností a optimálnímu poměru pevnosti a hustoty je slitina A356 vhodná pro letecký a automobilový průmysl.

Hustota slitiny Al A356 je přibližně 2,68 g/cm3. To je méně než u jiných kovů, např. oceli.

Indukce hořčíku s A356 navíc zvyšuje pevnost v tahu a mez kluzu po tepelné úpravě T6.

Vynikající odlévatelnost a tekutost

Slitina hliníku 356 vykazuje vynikající vlastnosti odlévání a tekutosti. Její nízký bod tání a tekutost usnadňují plnění dutiny formy. To snižuje možnost smrštění.

Zejména je výhodná pro výrobu složitých tvarových dílů pro letecký a automobilový průmysl.

Kromě toho odlévatelnost varianty A356 umožňuje odlévačům vyrábět výstupy s kvalitními povrchovými úpravami.

Odolnost proti korozi a trvanlivost

Výjimečná odolnost proti korozi a trvanlivost slitiny A356 je důvodem její schopnosti. Tato slitina dokáže přetrvat v náročných podmínkách a zabránit částicím, aby způsobily korozi. Proto se skvěle využívá v leteckém a námořním průmyslu, kde jsou aplikace vystaveny venkovnímu prostředí.

Dobrá svařitelnost

Indukce slitiny A356 s obsahem křemíku minimalizuje poruchu praskání za tepla během svařování. Tato slitina vykazuje dobrou svařitelnost. To umožňuje zpracovatelům kovů vytvářet celistvé díly s jemnými tvary a funkčními schopnostmi. To je výhodné pro aplikace v leteckém a automobilovém průmyslu, kde výrobek vyžaduje vysokou integritu svaru.

Výhody hliníkových odlitků A356

Výhody pro automobilový průmysl

Použití odlitků ze slitiny 356 umožňuje konstruktérům vyrábět automobilové díly složitých geometrií s funkčními vlastnostmi. Jejich lehké vlastnosti podporují palivovou účinnost vozidel, která je v dnešní době velmi žádaná. Mezi nejběžnější aplikace automobilového průmyslu vyrobené z tlakového odlitku A356 patří:

- Bloky motorů

- Hlavy válců

- Kola

- Díly zavěšení

Bloky motorů

Použití odlitku A356 v blocích motorů snižuje nežádoucí váhové faktory. Umožňuje vyšší účinnost paliva a poskytuje přesvědčivé kombinace odvodu tepla a nižších provozních teplot. To je nezbytné pro dlouhodobý provoz motoru.

Hlavy válců

Tlakový odlitek A356 zamezuje možnosti vzniku rzi na válcích. Zajišťuje vynikající odlévatelnost, aby se zabránilo vadám smršťování. To vedlo ke vzniku kvalitních hotových hlav válců složitých tvarů.

Kola

Kola jsou nejviditelnější částí vozidla. Ta čelí náročným podmínkám a nestabilním vozovkám. Hliník A356 chrání konstrukci kola před korozí a zajišťuje delší životnost a spolehlivější výkon.

Díly zavěšení

Odlitek ze slitiny A356 má významné únavové vlastnosti pro součásti zavěšení. Ty jsou trvale namáhány. Podporuje zlepšení integrity a životnosti aplikací.

Výhody pro letecký průmysl

Letecký průmysl neustále vyhodnocuje nové technologie a inovace. Neustále zlepšuje spolehlivost a funkčnost materiálů a použitých komponent, včetně bezpečnostního ovladače.

Klíčový je zejména pákový efekt hliníku A356. Využívá se pro řadu aplikací v leteckém a kosmickém průmyslu. To přispělo k efektivnímu uzákonění a bezpečnosti letadel. Podívejte se na několik níže uvedených leteckých dílů vyrobených z hliníku A356:

- Konstrukce letadel

- Části kosmické lodi

- Interiéry letadel

- Kola

Konstrukce letadel

Tlakové lití hliníkové slitiny A356 se využívá k posílení strukturální integrity prvků letadla. Díky své lehkosti a pevnosti je vynikající pro výrobu konstrukčních výtěžků. To se týká součástí křídel a trupu, podvozku a částí motorů.

Části kosmické lodi

Materiál A356 je pozoruhodným prvkem pro konstrukci kosmických lodí a družic. Dokáže odolat náročným podmínkám kosmického prostředí.

Interiéry letadel

Vzhledem k nezatíženým a korozivzdorným vlastnostem materiálu A356 se používá k montáži rámů sedadel, stěn kabin a nekonstrukčních součástí.

Podvozek a kola

Kola a podvozky vozidel a letadel vyžadují obrovskou pevnost a odolnost proti opotřebení, aby odolaly vysokým teplotám. Tlakové lití hliníkových slitin poskytuje klíčovou pevnost a tepelnou stabilitu.

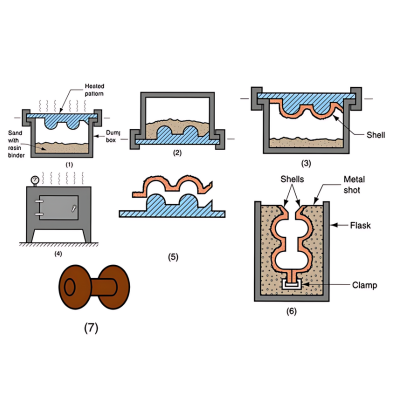

Metody odlévání hliníku A356

Přednostní metody by si měli zvolit ti, kteří diecasting provádějí. Zvažte vlastnosti slitiny na základě požadavků na výrobu. Zejména existují tři základní techniky odlévání hliníkové slitiny A356:

- Odlévání do trvalé formy pro hliník A356

- Sádrové odlitky pro složité konstrukce

- Investiční lití pro přesné komponenty

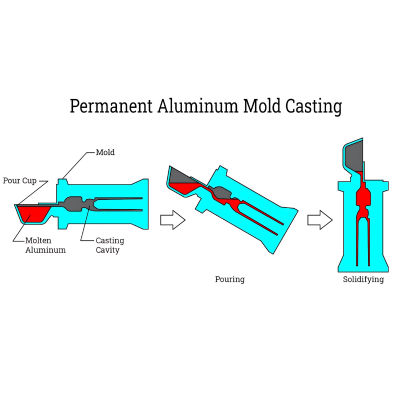

Odlévání do trvalé formy pro hliník A356

Odlévání do trvalé formy se také nazývá gravitační lití. V této fázi se slitina A356 taví při požadované teplotě. Poté se roztavený materiál vlévá do opakovaně použitelné ocelové nebo železné formy. Po vyčištění se kov nechá vychladnout nebo ztuhnout. Forma se vyprázdní a zůstane vyrobený kovový díl.

Výhody:

- Poskytují vynikající mechanické vlastnosti

- Nákladově efektivní

- Opakovaně použitelné formy

- Rychlé tuhnutí

- Vyrábějte složité díly s kvalitní povrchovou úpravou.

- Umožňuje vytvářet strukturu zrna

- Poskytují výjimečnou pevnost ve srovnání s odléváním do písku.

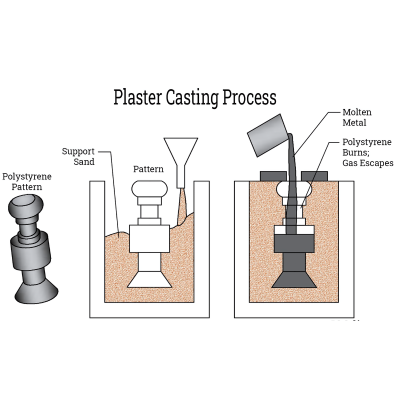

Sádrové odlitky pro složité konstrukce

Prvním krokem při odlévání ze sádry je vytvoření vzoru. K vytvoření vzoru kolem dělících linií použijte pryž nebo kov. Poté kolem vzoru rovnoměrně nalijte sádrovou kaši a omezte tloušťku stěny na přibližně 1,5 mm.

Poté vyjměte vzor a pokračujte v pečení omítky. Roztavte slitinu A356 a vstříkněte ji do zapečené omítky. Tekutinu nechte ztuhnout a sádrovou formu odlepte, abyste získali vyrobený díl.

Výhody:

- Vhodné pro vytváření tenkostěnných odlitků pro komplikované konstrukce dílů.

- Vytváření produktů s jemnými detaily

- Vyrábějte s malými tolerancemi

- Umožňuje flexibilitu a hladké plnění

- Nákladově efektivní

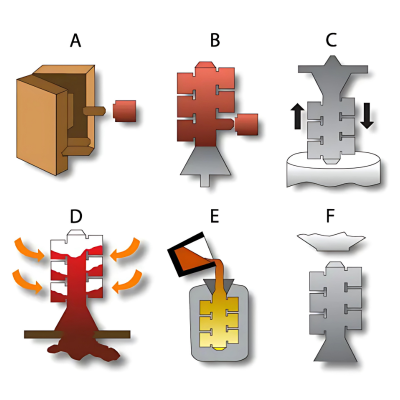

Investiční lití pro přesné komponenty

Začněte odděleným tvarováním voskových vzorů pomocí kovové vstřikovací formy. Sestavte je a vytvořte kovový systém pro dodávku brány nebo běhounu. Ponořte sestavený voskový vzor do keramické kaše a nechte jej zaschnout. Poté zahájíte proces formování hliníkových součástí A356. Zkapalněnou slitinu nalijte do vzoru a nechte ji ztuhnout.

Výhody:

- Přesná výroba komponentů

- Minimalizace materiálového odpadu

- Snížení potřeby následného obrábění

- Zajistit rozměrovou přesnost

- Výroba složitých dílů

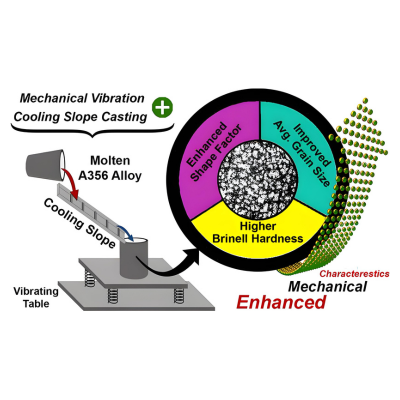

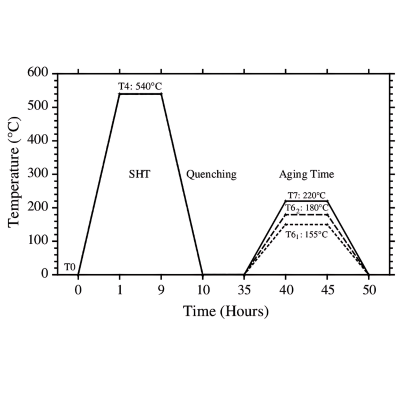

Procesy tepelného zpracování pro zlepšení vlastností hliníku A356

Tepelné zpracování hliníkových slitin A356 zlepšuje jejich několik vlastností. Zahrnuje pevnost, tvrdost, tvářitelnost, pružnost atd. Při výběru odborníků na tepelné zpracování zvažte rozhodující faktory.

Využijte moderní zdroje pro tepelné zpracování, které vám pomohou nastavit správné teploty. Zde uvádíme některé z nejběžnějších postupů tepelného zpracování slitiny A356.

- Tepelné zpracování T5 pro zvýšení tvrdosti

- Tepelné zpracování T6 pro maximální pevnost

Tepelné zpracování T5 pro zvýšení tvrdosti

Proces tepelného zpracování T5 je nejjednodušší technikou pro zlepšení vlastností slitiny. Roztavená slitina se okamžitě vytlačí a nechá se vyschnout při průměrné teplotě. Jinými slovy, zvýšení tvrdosti na Websterovu stupnici tvrdosti 8-12 se chladí vzduchem.

Tepelné zpracování T6 pro maximální pevnost

Proces tepelného zpracování T6 zahrnuje tepelné zpracování roztokem, kalení ve vodě a stárnutí za účelem zvýšení pevnosti v tahu a tažnosti slitiny A356.

Při tepelném hodnocení T6 se roztavená hliníková slitina A356 stlačuje a chladí vodou. Tato strategie trvá někde kolem patnácti hodin a je známo, že obohacuje maximální pevnost slitiny na Websterovu stupnici tvrdosti 12-15.

Závěr:

Hojné používání odlitků z hliníkové slitiny A356 dei zvyšuje bezpečnostní standardy leteckých a automobilových systémů. Tento materiál nabízí řadu vlastností. Příkladem je odolnost proti korozi, trvanlivost, vysoký poměr pevnosti a hmotnosti, tažnost a nízká hmotnost. To vyhovuje různým provozním potřebám několika technologických odvětví.

Zvažování této slitiny bylo pro podnikatele vždy přínosem, protože díky němu vznikaly díly s vysokou účinností, nízkou hmotností a lepším výkonem. Navíc mohou zvýšit tvrdost nebo pevnost tohoto materiálu zavedením několika tepelných procesů zahrnujících T5 a T6.

0 komentáøù