Chromování dílů zinkového tlakového lití je jedním z nejefektivnějších způsobů, jak dosáhnout odolnosti i estetické hodnoty. Ve světle moderního výrobního světa je to (funkce v kombinaci se vzhledem) nutnost, a to i v odvětvích, jako je automobilový průmysl, elektronika, zdravotnictví a domácí spotřebiče. Jedná se o proces, při kterém se snoubí robustní mechanické vlastnosti litého zinku pod tlakem s vysokým leskem, odolností proti korozi a tvrdostí povrchu chromování.

Tento článek se zabývá metodou chromování na zinkové tlakové odlitky a jak se používá v průmyslu, jak funguje a jaké jsou jeho výhody pro výrobce a koncové uživatele.

Porozumění zinkovému tlakovému lití

Zinkové tlakové lití je přesný výrobní proces, při kterém se roztavená zinková slitina vstřikuje pod vysokým tlakem do ocelových forem, které lze opakovaně použít. Pro tlakové lití se obvykle volí zinek, protože má vynikající rozměrovou stálost, nízkou teplotu tání, dobrou odolnost proti korozi a ekonomickou cenu. Lze z něj dělat složité tvary, tenkostěnné a je ideální pro složité díly.

Zinkové tlakové odlitky lze snadno pokovit, natřít nebo opatřit nátěrem a lze je povrchově upravit. Mezi všemi metodami povrchové úpravy se chromování a zinkové tlakové lití dílů prostě nedá překonat.

Jakým procesem se rozumí pokovování zinkových odlitků?

Pokovování Zinkový tlakový odlitek lze definovat jako proces nanášení tenké vrstvy (nebo "desky") finálního materiálu, jako jsou kovy (obvykle nikl, chrom nebo zinek), na zinkový tlakový odlitek. Tento povlak zlepšuje povrchové vlastnosti dílu: vzhled, odolnost proti korozi, odolnost proti opotřebení a celkovou trvanlivost.

Rozdělení procesu pokovování zinkových tlakových odlitků je následující:

Příprava: Zinkový tlakový odlitek se důkladně očistí od nečistot, mastnoty nebo oxidace.

Povrchová aktivace: Pokud má pokovení lépe přilnout k povrchu, můžete předtím provést mírný leptací nebo aktivační krok.

Aplikace pokovovací vrstvy: Galvanické pokovení kovu (niklu nebo chromu) na díl je způsobeno elektrickým proudem, při kterém se ionty kovu spojí se zinkovým dílem.

Dokončovací práce: Nakonec je pokovená část vyleštěna nebo opracována pro větší pevnost a půvab.

Výsledkem je díl s pevností zinku a dokonalými ochrannými a estetickými vlastnostmi pokovovacího materiálu. Pokovení lze použít jak pro funkční, tak pro dekorativní použití.

Proč používat chromované zinkové tlakové odlitky?

Chromování dodává dílu lesklý, zrcadlový povrch a zvyšuje odolnost proti korozi, opotřebení a celkovou životnost dílu. Chromování není jen kosmetickou úpravou zinkových tlakových odlitků, ale je cestou ke zlepšení funkčnosti odlitků v náročných podmínkách.

To je zvláště cenné v automobilovém průmyslu a při venkovních aplikacích, protože chromovaný zinkový odlitek se stává vysoce odolným vůči oxidaci a působení okolního prostředí. Kromě toho chromování činí povrch hladkým a bezchybným tím, že vyplňuje mikroskopické nedokonalosti na povrchu a zvyšuje tak estetický vzhled výrobku.

Proces chromování zinkových tlakově litých dílů

Proces pokovování při tlakovém lití zinku vyžaduje přesnost, zkušenosti a znalost chování materiálu. Protože jsou zinkové tlakové odlitky citlivější na kyselé prostředí než ocelové nebo měděné díly, je obtížnější zinkové tlakové odlitky pokovovat. Hle, z aplikace chromování (krok za krokem).

1. Příprava povrchu

Díl musí být před jakýmkoli pokovením precizně vyčištěn, aby se odstranily nečistoty, olej a oxidace. V tomto kroku se obvykle provádí čištění ultrazvukem, odmašťování a oplachování.

2. Leptání

Protože je zinek reaktivní, obvykle se provádí mírné leptání, aby se zdrsnil povrch a zinek se lépe nanášel na další vrstvu. Díl je chráněn před poškozením a k dosažení specializace se používají leptací roztoky obsahující vysoce toxické chemikálie.

3. Měděný nebo niklový úder

Nejprve se nanese tenká vrstva mědi nebo niklu jako mezivrstva. To je nezbytné, protože při přímém chromování může zinek způsobit špatnou přilnavost nebo puchýře. Úderová vrstva poskytuje základ pro spojení a zlepšuje nedokonalosti povrchu.

4. Niklování

Poté se na nárazovou vrstvu nanese silnější vrstva niklu. Od toho se odvíjí většina korozní odolnosti a větší část povrchové úpravy.

5. Chromování

Nakonec se nanese velmi tenká (obvykle méně než 0,5 mikronu) vrstva chromu. Tato tenká vrstva je velmi tvrdá a umožňuje, aby tato vrstva měla charakteristický, lesklý, zrcadlový povrch. Při tomto procesu je důležité, aby každá z vrstev byla dobře spojena, aby se zinkový chromový odlitek neporušil.

Proč by mělo být zinkování k něčemu užitečné?

Z tohoto slova vyplývá, že zinkování je metoda galvanického pokovování tenkou vrstvou zinku na povrchu kovu, například oceli nebo železa. Hlavním účelem zinkování je zabránit korozi na základním kovu tím, že se zakryje rez a poškození z interakce s prostředím, které se skládá z vlhkosti, kyslíku a dalších prvků.

Níže jsou uvedeny hlavní důvody pro použití zinkování:

Odolnost proti korozi

Hodnota: Při zkouškách solnou mlhou (ASTM B117) se měří vynikající ochrana proti korozi, která se získává z pozinkování. Čím větší je tloušťka povlaku, tím lepší je ochrana. Zinkové povlaky o tloušťce přibližně 8 až 12 mikronů obvykle poskytují až 500 hodin ochrany v prostředí solné mlhy, než začnou korodovat. Silnější povlaky (tj. 20 až 25 mikronů) mohou poskytnout odolnost proti korozi po dobu 1 000 hodin nebo více pro velmi extrémní provozní podmínky.

Technické parametry:

- Tloušťka: Obvykle je to asi 5 až 25 mikronů (podle požadavků).

- Odolnost proti solné mlze: Až 500+ hodin testování podle normy ASTM B117 (středně náročné prostředí)

Obětní ochrana (samoléčení)

Zinkování je obětní anoda, takže základní kov (obvykle ocel nebo železo) koroduje dříve než zinek. Tím je zajištěna samoregenerační ochrana, kdy i v případě poškrábání povlaku koroduje místo oceli obnažený zinek. To prodlužuje životnost dílu a snižuje potřebu oprav.

Technické parametry:

- Hustota proudu: Obvykle 1,5-3 A/dm² během procesu pokovování pro rovnoměrný povlak.

- Tloušťka pokovení: Silnější zinková vrstva (např. 25 mikronů) poskytuje lepší obětní ochranu.

Tvrdost a odolnost povrchu

Hodnota: Přidáním pokovení se zvýší tvrdost základní oceli, čímž se zlepší její povrchová tvrdost a zvýší se její odolnost proti poškrábání, opotřebení a oděru. V závislosti na konkrétním procesu pokovování (tj. lesklé nebo matné pokovování) může být tvrdost samotné pokovovací vrstvy v rozmezí 250 až 500 HV (Vickersova tvrdost).

Technické parametry:

- Tvrdost podle Vickerse: Obvykle 250-500 HV pro lesklé zinkování.

- Odolnost proti opotřebení: U spojovacích prvků a mechanických součástí jsou povlakované díly v rozmezí 10-25.

Estetický vzhled (vzhled a povrchová úprava)

Hodnota: Zinkování zajišťuje lesklý, hladký a jednotný povrch, který dílům dodává atraktivní vzhled. Lesk lesklého zinkování je leštěný a zrcadlový, zatímco matné zinkové plechy poskytují nereflexní povrch. Povrchová úprava se určuje v závislosti na požadovaném vizuálním výsledku.

Technické parametry:

- Typy povrchových úprav: Světlé, matné nebo polosvětlé.

- Odrazivost: Světlé pokovení má obvykle zrcadlový povrch, zatímco matný povrch má saténový povrch.

Nákladová efektivita (cenově dostupná ochrana)

Hodnota: Mezi nákladově nejefektivnější metody ochrany proti korozi patří zinkování. Zinek je mnohem levnější než chromování nebo niklování, a proto je vynikající volbou pro hromadně vyráběné součásti. Navíc je zinku nejen dostatek, ale je i relativně levně zpracován, takže výrobci mohou ušetřit na svých nákladech.

Technické parametry:

- Náklady na metr čtvereční: Náklady na zinkování závisí na velikosti dílu, ale obvykle činí $0,10 až $0,50 za čtvereční stopu a tyto náklady se určují podle velikosti dílu, tloušťky pokovení a složitosti dílu.

- Efektivita procesu: Zinkování je rychlé a u malých dílů trvá zpracování v pokovovací lázni 15 až 30 minut.

Teplotní odolnost

Hodnota: Dobrou odolnost vůči mírnému teplu zajišťuje zinkování. Samotný zinek začíná degradovat při teplotách nad 200 °C až 300 °C a pozinkované díly fungují dobře při teplotách do přibližně 150 °C, než dojde k jejich poruše, ale nejsou vhodné tam, kde je požadavek na výkon při vyšších teplotách, kde by měly být použity povlaky tepelné ochrany.

Technické parametry:

- Maximální provozní teplota: Standardní zinkování se obvykle provádí při teplotě do 150 °C.

- Teplota degradace: Při teplotě vyšší než 200 °C začne zinek degradovat a není tak účinný.

Úvahy o životním prostředí

Hodnota: Moderní procesy zinkování se stávají ekologicky čistými, pokud nepoužíváte šestimocný chrom a používáte trojmocný chrom nebo pasivační metody. Často se používá v kombinaci se zinkem, trojmocný chrom lze také použít ke zvýšení odolnosti proti korozi, aniž by bylo poškozeno životní prostředí.

Technické parametry:

- Alternativy šestimocného chromu: Trojmocný chrom je v souladu s nařízením ROHS (Restriction of Hazardous Substances).

- Pasivační vrstva: Další odolnosti proti korozi lze dosáhnout přidáním zinkových pasivačních vrstev, které mohou mít modrou nebo žlutou chromátovou povrchovou úpravu.

Typy chromování

V odvětví tlakového lití zinku se používá několik technik chromování, z nichž každá má své výhody v závislosti na požadované aplikaci. Mezi obvyklé typy chromování používané pro zinkové tlakové odlitky však patří dekorativní chromování, tvrdé chromování a trojmocné chromování. Níže jsou podrobně vysvětleny jednotlivé typy:

1. Jasné chromování (dekorativní chromování)

Jedná se o nejčastěji používaný typ chromování na zinkových tlakových odlitcích pro estetické účely. Nabízí vysoce reflexní, lesklé dekorativní chromování, které obohacuje vizuální přitažlivost dílu.

Proces:

Obvykle se jedná o dvoufázový proces dekorativního chromování.

- První z nich je niklová vrstva nanesená na zinkový tlakový odlitek.

- Konkrétně se na vrstvu niklu nanese tenké množství chromu.

Při dekorativním použití je tloušťka chromové vrstvy obvykle 0,2 - 2 mikrony. Tato tenká vrstva postačuje pro dobrou povrchovou úpravu a poskytuje určitou ochranu proti korozi a opotřebení.

Aplikace:

- Nábytkové díly, např. nárazníky, ozdobné prvky, mřížky chladiče

- Zařízení v domě, jako jsou vodovodní baterie, kliky dveří atd.

- Spotřební zboží (např. dekorativní hardware, elektronická zařízení)

Výhody:

- Vysoký lesk a reflexní povrch.

- Odolnost proti korozi estetických součástí.

- Poskytuje trvalý vizuální vzhled, aniž by vyžadoval náročnou údržbu.

2. Tvrdé chromování

Většina tvrdého chromování se provádí z funkčních, nikoli estetických důvodů. Použité úpravy procesu pokovování vytvářejí silnější a tvrdší chromový povlak, který je tvrdší, odolnější proti opotřebení a lépe odolává vysokým teplotám.

Proces:

- Tvrdé chromování obvykle zahrnuje nanesení určité silné vrstvy chromu (o tloušťce 5 až 50 mikronů) na zinkový tlakový odlitek.

- Tam, kde dekorativní chromování vyžaduje pro přilnavost vrstvu niklu pod chromováním, tvrdé chromování tuto vrstvu nevyžaduje, ale může pro přilnavost používat tenkou vrstvu mědi nebo niklu.

Aplikace:

- Průmyslové komponenty (např. písty, hydraulické válce)

- Automobilové díly s vysokým třením (např. vačkové hřídele, části motoru)

- Válce, formy, hřídele (nástroje a části strojů)

Výhody:

- Zvýšená odolnost proti opotřebení a tvrdost.

- Zvýšená korozní odolnost dílů vystavených korozivnímu prostředí.

- Lépe se osvědčuje v podmínkách vysokého namáhání, například v automobilovém motoru nebo v komoře.

3. Trojvalentní chromování

Šestimocný chrom je tradiční způsob pokovování, ale existuje nová a čistší forma pokovování, trojmocný chrom. Místo šestimocného chromu nahrazuje tuto vrstvu tenkou vrstvou chromu z roztoku trojmocné chromové soli.

Proces:

- Proces galvanického pokovování se používá podobně jako tradiční chromování k nanášení roztoku trojmocného chromu.

- Silnější pokovení je běžně 0,2 ~ 0,5 mikrometru pro dekorativní účely, zatímco pro jiné průmyslové aplikace může pokovení přesáhnout i 1,0 mikrometru.

Aplikace:

- Automobilové díly (např. dekorativní obložení, součásti interiéru)

- Spotřební zboží (např. kuchyňské a koupelnové vybavení)

- Průmyslové aplikace (např. spojovací materiál, hydraulické systémy)

Výhody:

- Nemá toxické vlastnosti šestimocného chromu.

- Nabízí podobný lesklý povrch a odolnost proti korozi jako tradiční chromování.

4. Chromování zinkem, niklem a kobaltem (hybridní pokovování)

Jedná se o pokročilejší typ chromování než běžné chromování, kde je chrom nahrazen zinkem, niklem a kobaltem a tyto prvky poskytují vynikající ochranu proti korozi, zejména v drsném prostředí. Jedná se o nanášení chromové vrstvy na slitinu niklu a kobaltu s cílem zlepšit celkovou trvanlivost i odolnost dílu proti opotřebení.

Proces:

- Na díl se nanese slitina zinku a niklu, která se sama pokoví na první vrstvu.

- Pak je pochromován, protože přidává další vrstvu ochrany.

Aplikace:

- Automobilové součásti (např. díly zavěšení, součásti motoru)

- Těžké stroje a průmyslová zařízení

- části, které jsou vystaveny slané vodě nebo vlhkému prostředí.

Výhody:

- Lepší odolnost proti korozi u dílů pracujících v prostředí, jako je sůl a vlhkost.

- Zvýšená odolnost proti opotřebení a tření.

- Jedná se o déle trvající povrchovou úpravu s vysokou odolností.

5. Dekorativní/matné chromování

Dekorativní chromování je podobné matnému chromování, které je nereflexní, ale má saténový povrch. Tato povrchová úprava má rovnoměrnější a jemnější vzhled než vysoce lesklé lesklé chromování, ale poskytuje výhody odolnosti proti korozi.

Proces:

Jedná se o podobný postup jako u dekorativního chromování s tím rozdílem, že se nanáší chromová vrstva a poté se povrch upravuje do matné podoby pomocí specializovaných úprav, jako je abrazivní úprava nebo řízené galvanické pokovování.

Aplikace:

- Vnitřní automobilové díly (např. součásti palubní desky, knoflíky, tlačítka)

- Líbila se uživatelům elektronika a spotřebiče, které vykazovaly méně živou povrchovou úpravu?

- Díly používané v průmyslovém odvětví, které vyžadují nižší povrchovou úpravu, ale přesto potřebují ochranu.

Výhody:

- Měkčí estetika vhodná pro specifické požadavky na design.

- Zachovává si odolnost proti korozi a trvanlivost.

- Poskytuje vám jedinečnou matnou texturu, aniž by to bylo na úkor výkonu.

Chromování, zinkové odlitky a nástroje

K chromování dílů, které byly odlity pod tlakem zinku, je zapotřebí několik nástrojů a zařízení. Ty se používají při přípravě, pokovování a dokončování dílů. Níže uvádíme rozpis nástrojů, které je třeba použít k chromování.

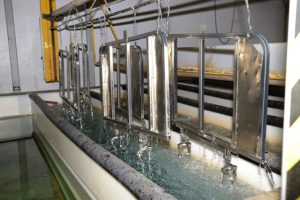

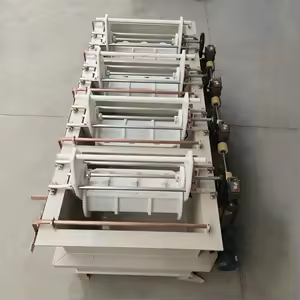

1. Nádrž na pokovování (galvanická nádrž)

Jedná se o nádobu, ve které probíhá proces galvanického pokovování a která se běžně nazývá pokovovací nádrž. Jedná se o držák pokovovacího roztoku, ve kterém se uchovává pokovovací roztok, například roztok kyseliny chromové nebo trojmocného chromu, a který slouží jako prostředí, v němž se může chrom nanášet na zinkový tlakový odlitek.

Nástroje/dílce:

- Roztok elektrolytu kyseliny chromové (nebo trojmocného chromu) (pro tradiční chromování nebo ekologické varianty).

- Pokud je třeba udržet teplotu roztoku na správné úrovni (45-60 °C), používají se topná tělesa.

- Elektrická zařízení: K odběru proudu, který v nádrži spustí galvanické pokovování, je nutná elektrická zásuvka.

- K tomu slouží anoda (typ elektrody, která slouží jako kladná elektroda elektrického článku, např. kovová nábojová elektroda), obvykle platinová elektroda nebo elektroda ze slitiny olova, a katoda (pokovená část zinkového odlitku).

Funkce

Do roztoku se ponoří zinkový tlakový odlitek a lázní prochází elektrický proud, v jehož důsledku se na povrchu dílu usazují ionty chromu.

2. Napájecí jednotka (usměrňovač)

Nyní hovoříme o napájecí jednotce (usměrňovači) pro galvanické pokovování, která převádí střídavý proud (AC) na stejnosměrný proud (DC) pro pokovování.

Funkce:

- Usměrňovač proudu dodává do pokovovací nádrže stálý a pravidelný stejnosměrný proud.

- Dochází k elektrolytickému procesu a proud pohání elektrolytický proces, při kterém se ionty chromu redukují a usazují na povrchu dílu.

- Udržuje proud a napětí tak, aby tloušťka a kvalita pokovení dosáhly požadované úrovně.

- Aby byl proces úspěšný, potřebuje chromování zejména správný tok elektřiny, což znamená stálý tok.

3. Anodový koš nebo tyče

Anodový koš nebo tyče udržují anodový materiál v pokovovací nádrži. Obvykle se jako anoda v pokovovací lázni používá olovo, platina nebo grafit podle typu pokovovací lázně.

Funkce:

- Během pokovování je anoda zodpovědná za uvolňování chromových iontů do roztoku.

- Během pokovování zinkového tlakového odlitku se rozpouští v lázni a je k dispozici jako trvalý zdroj pro udržování procesu pokovování.

4. Nástroj na čištění

Aby byla zajištěna správná přilnavost chromové vrstvy, musí být zinkové tlakové odlitky před zahájením procesu pokovování důkladně očištěny prp. Při tomto procesu se používá několik čisticích nástrojů:

Aby byla zajištěna správná přilnavost chromové vrstvy, musí být zinkové tlakové odlitky před zahájením procesu pokovování důkladně očištěny prp. Při tomto procesu se používá několik čisticích nástrojů:

a. Ultrazvuková čistička

Vysokofrekvenční zvukové vlny v kapalině se používají v ultrazvukové čističce k odstranění nečistot, oleje a dalších kontaminantů z povrchu dílů.

Funkce:

- Nečistoty jsou z povrchu tlakově litého dílu jemně odstraňovány pomocí malých bublinek, které ultrazvukový čistič vytváří v čisticím roztoku.

- Používá se k vyčištění míst na dílu, která nejsou přístupná ručně, jsou těžko přístupná nebo jsou před pokovením velmi složitá.

b. Kyselá máčecí lázeň

Běžným postupem leptání nebo aktivace povrchu dílu před pokovením je ponoření do kyselé ponorné lázně.

Funkce:

- Jako běžná kyselina se obvykle používá kyselina sírová nebo kyselina chlorovodíková.

- Tato kyselá lázeň pomáhá odstranit oxidy a veškeré zbývající nečistoty z povrchu tlakového odlitku, aby se dosáhlo správného přichycení chromové vrstvy.

5. Oplachovací nádrže

Jedná se o oplachovací nádrže, ve kterých se díly opláchnou od všech chemikálií, olejů nebo čisticích roztoků, se kterými přišly do styku po čištění, ale před ponořením do pokovovacího roztoku.

Funkce:

- V různých fázích se používají oplachovací nádrže s vodou, aby se zajistilo, že na dílu nezůstanou žádné zbytky čisticího nebo leptacího prostředku.

- Obvykle se díly oplachují v DI (deionizované) vodě, aby se zabránilo kontaminaci nebo aby se zabránilo zásahům do procesu galvanizace.

6. Nádrž na niklování (volitelně)

V mnoha případech, například u nerezové oceli, se před chromováním provádí vrstva niklování, aby se zlepšila přilnavost a povrchová úprava obecně. Tento krok se provádí v nádrži na niklování.

Nádrž na niklování je podobná nádrži na chromování, ale obsahuje roztok elektrolytu niklu, jako je síran nikelnatý nebo chlorid nikelnatý.

Funkce:

- Nejprve je díl potažen niklem, aby se zlepšilo spojení zinkového tlakového odlitku s chromovou vrstvou.

- Pro dosažení hladkého a atraktivního povrchu je často nutné dekorativní chromování poniklovat.

7. Lešticí nástroje

Po pokovení chromu se k dosažení konečné povrchové úpravy používají lešticí nástroje. Ty mohou být mechanické nebo ruční podle požadované povrchové úpravy:

a. Leštící stroje

Lešticí stroj používá rotující lešticí kotouč s brusnou směsí pro leštění chromovaného povrchu.

Funkce:

- Po pokovení se provádí leštění nebo leštění, aby se odstranily nedokonalosti, vyhladil povrch a dosáhlo se vysokého lesku.

- Lešticí směsi se leští pomocí lešticích kotoučů z bavlny, plsti nebo syntetických vláken.

b. Brusné kotouče a lešticí utěrky

Ruční leštění se provádí pomocí brusných kotoučů a lešticích hadříků na menších dílech nebo na složitých místech, kam není možné dosáhnout lešticím strojem.

Funkce:

- Tyto nástroje významně přispívají k dosažení dobré povrchové úpravy bez drsnosti povrchu nebo chromových nedokonalostí, které mohou zůstat po galvanickém pokovení.

- Kromě toho najdou uplatnění pro matný povrch, pokud je nutný nereflexní povrch.

8. Tloušťkoměr (mikrometr)

Po procesu pokovování se tloušťka chromové vrstvy měří tloušťkoměrem nebo mikrometrem.

Po procesu pokovování se tloušťka chromové vrstvy měří tloušťkoměrem nebo mikrometrem.

Funkce:

- Pomáhá nám ujistit se, že vrstva chromu je v odpovídajícím rozsahu pro požadovanou aplikaci.

- Nástroj ověřuje, zda je chromová vrstva rovnoměrně kvalitní a zda způsoby jejího rovnoměrného použití zajišťují požadovanou odolnost proti korozi a vzhled.

9. Monitory teploty a pH

Pro zajištění ideální teploty, pH a podmínek roztoku pro chromování se během procesu používají monitory teploty a pH metry, které monitorují roztok pro chromování.

Funkce:

- Udržení konzistentních výsledků pokovování je velmi důležité, pokud jde o faktory, jako je teplota a úroveň pH.

- Hodnota pH roztoku pro chromování by se měla pohybovat v určitém rozmezí (obvykle 1,8 až 2,2), aby bylo možné provádět depozici a správný jas.

- Pro různé typy pokovování se teplota roztoku obvykle udržuje na 45-60 °C.

Aplikace v průmyslu

Výhody pokovování zinkových odlitků se využívají v mnoha průmyslových odvětvích.

Automobilový průmysl

Chromování zinkových odlitků se často používá k dodání stylu a k zajištění dodatečné odolnosti odlitků vůči nečistotám, vlhkosti a změnám teploty. Instalatérské a koupelnové vybavení.

Chrom nekoroduje a jeho povrch se snadno čistí, díky čemuž odolává korozi, a proto se používá v bateriích, sprchových hlavách a ve všech armaturách instalatérských a koupelnových zařízení.

V oblasti spotřební elektroniky

Zinkové tlakové lití se používá k výrobě přesných kusů, které jsou vodivé a odolné, mimo jiné pro dálková ovládání, nabíječky a konektory.

Nábytek a dekorativní předměty

Ať už se jedná o výsuv zásuvky nebo svítidlo, můžete si být jisti, že tento typ kusu zůstane lesklý po dlouhé věky!

Výhody chromovaných zinkových odlitků

1. Trvanlivost

Jednou z největších výhod zinkových tlakových odlitků pokovených chromem je to, že jsou vystaveny mnohem většímu opotřebení, korozi a fyzickému poškození. Díl je chromem chráněn před poškrábáním, oxidací a důlkovou korozí.

2. Estetika

Žádný lesk nebo povrchová úprava se s chromem nedá srovnat. Dokonce i v levnějších materiálech, jako je zinek, přináší prémiový vzhled, díky čemuž se stává oblíbeným produktem, s nímž se spotřebitelé setkávají.

3. Přesnost

Při tlakovém lití zinku je možné dosáhnout vysoké rozměrové přesnosti a další pokovení umožňuje získat lepší vzhled výrobku, aniž by se snížily přísné tolerance.

4. Efektivita nákladů

Zinek je mnohem levnější materiál než například nerezová ocel nebo mosaz, ale pokovení chromem mu dodává vzhled a výkon nejvyšší kvality za zlomek ceny.

5. Ekologicky stabilní

Vlhkost, UV záření a změny teploty nepoškozují řádně pokovené díly, protože mají proti těmto vlivům vyšší odolnost než díly bez povlaku.

Výzvy a úvahy

Ačkoli je výhodou tohoto procesu, že se jedná o mnoho, má zinkové tlakové chromování i několik nevýhod.

Pórovitost povrchu

Zinkové tlakové odlitky jsou porézní. Bez správně zvolené mezivrstvy g může díl při pokovování puchýřovatět.

Kompatibilita

Ne všechny zinkové slitiny jsou chromátovány se stejným úspěchem. Některé přípravky musí projít určitým procesem, aby se zabránilo odlupování a praskání během balení a přepravy.

Dodržování předpisů v oblasti životního prostředí

Předpisy na ochranu životního prostředí přiměly společnosti nahradit tradiční postupy výroby šestimocného chromu trojmocným chromem. Ty jsou bezpečnější, ale lze zaznamenat rozdíly ve vzhledu a výkonnosti. Náklady na odmítnutí

Vysoká míra zmetkovitosti činí kontrolu kvality důležitou, což může způsobit nesprávná příprava povrchu nebo techniky galvanického pokovování.

Kontrola kvality při pokovování zinkových odlitků pod tlakem

- Výrobci budou muset investovat do následujících prvků, aby zajistili vysoce kvalitní chromovaný zinkový tlakový odlitek.

- Pokovení po kontrole povrchu a následné čištění tryskáním vzduchu pro konečnou kontrolu povrchu.

- Spolehlivost jednotné aplikace je potvrzena zkouškami tloušťky.

- Ke kontrole lepení vrstev se provádějí zkoušky přilnavosti

- Zkoušky odolnosti proti korozi, jako jsou zkoušky solnou mlhou.

- Chyby a konzistenci jednotlivých šarží snižuje automatizace, zařízení čistých prostor a pokročilé monitorování chemie používané spolehlivými dodavateli.

Budoucnost chromovaných zinkových tlakových odlitků

Rostoucí důraz na odolnost proti korozi, design výrobků a udržitelnost slitin bude tlačit na poptávku po chromování a zinkovém tlakovém lití dílů. Odvětví se rychle mění díky novějším technikám pokovování a novým ekologickým náhradám tradičního chromu.

Kromě toho inovace v oblasti pokovování zinkových odlitků nyní umožňují vývoj hybridních povlaků, které spojují nejlepší vlastnosti chromu s antimikrobiálními vlastnostmi nebo vlastnostmi proti otiskům prstů; vlastnosti, které u chromu neexistují. To je důležité zejména v oblasti zdravotnictví a v dalších kategoriích spotřebitelských výrobků s vysokou mírou dotyku.

Závěr

Chromováním tlakové lití zinku nabízí to nejlepší z obou světů: vysokou přesnost a nízké výrobní náklady, které jsou doplněny prvotřídní povrchovou úpravou a odolným provedením. Tento proces je náročný na odborné znalosti a kontrolu kvality, ale výsledné díly jsou velmi běžné z hlediska estetiky, odolnosti proti korozi a mechanické spolehlivosti požadované v průmyslových aplikacích.

Díky popisu výhod, problémů a osvědčených postupů při chromování zinkových odlitků mohou výrobci vyrábět lepší výrobky s delší životností, které se na konkurenčním trhu odliší. Schopnost využít zinkové tlakové lití a chromování z něj činí jeden z pilířů výroby v dnešní moderní výrobě, protože s ním prostě nemůžete udělat chybu, ať už jde o funkční díl, nebo o dekorativní akcenty.

Často kladené otázky:

1: Jaký je důvod chromování dílů zinkového tlakového lití?

Zinkové tlakové odlitky jsou obzvláště vylepšeny chromováním, protože tato povrchová úprava jim umožňuje lepší trvanlivost povrchu, odolnost proti korozi a vzhled pro automobilový průmysl, elektroniku nebo dekorativní použití.

2: Jak se zinkový odlitek chromuje?

Vyčistí díl, nanese malé množství měděné nebo niklové vrstvy, pokryje niklem, aby zajistil odolnost proti korozi, a poté nanese velmi tenkou vrstvu chromu pro lesk a tvrdý povlak.

3. Jaké jsou problémy při pokovování zinkových odlitků?

Existují problémy s pórovitostí povrchu a obavami o správnou přilnavost mezi vrstvami a problémy s tradičním procesem chromování, zejména s ohledem na životní prostředí.

4) Jak dlouho vydrží proces chromování u zinkových tlakových odlitků?

Při správné údržbě je předpokládaná životnost chromovaných dílů 5 až 10 let a více, v závislosti na tom, jak jsou vystaveny okolnímu prostředí, a na kvalitě procesu chromování.

0 komentáøù