Tlakové lití zdravotnických přístrojů je výrobní proces. Výrobci touto technikou vytvářejí vysoce kvalitní kovové součásti. Ty se hojně používají ve zdravotnických přístrojích. Při tlakovém lití roztaví materiál a pod vysokým tlakem jej nalijí do dutiny formy. Tímto procesem vznikají složité a komplexní díly s přesnými rozměry a tolerancemi.

V tomto článku se seznámíte s technikami tlakového lití používanými při výrobě zdravotnického vybavení. Také jsme podrobně probrali jeho vhodný materiál, aplikace a konstrukční doporučení.

Typy technik tlakového lití zdravotnického vybavení

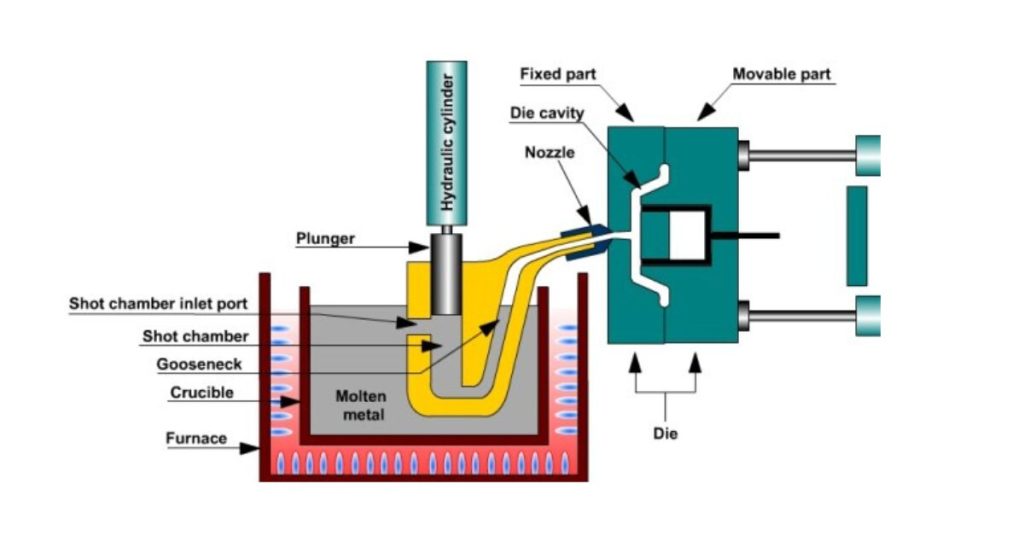

Tlakové lití za tepla

Při tlakovém lití do horké komory používají výrobci kelímek. Tento nástroj drží a přenáší roztavený kov do stroje. Tento materiál se vstřikuje přímo do formy pomocí vstřikovače a pístu.

Vstupní otvor namontovaný na stroji umožňuje, aby tento kov proudil do dutiny. Výrobci tento postup obvykle používají při práci s nízkotavitelnými kovy, jako je zinek. Tento kov se taví při teplotách 380-420 °C (716-800 °F). A používají tlaky 10-100 MPa (1450-14500 psi). Proces trvá přibližně 1-5 minut, jeden cyklus na jednotku.

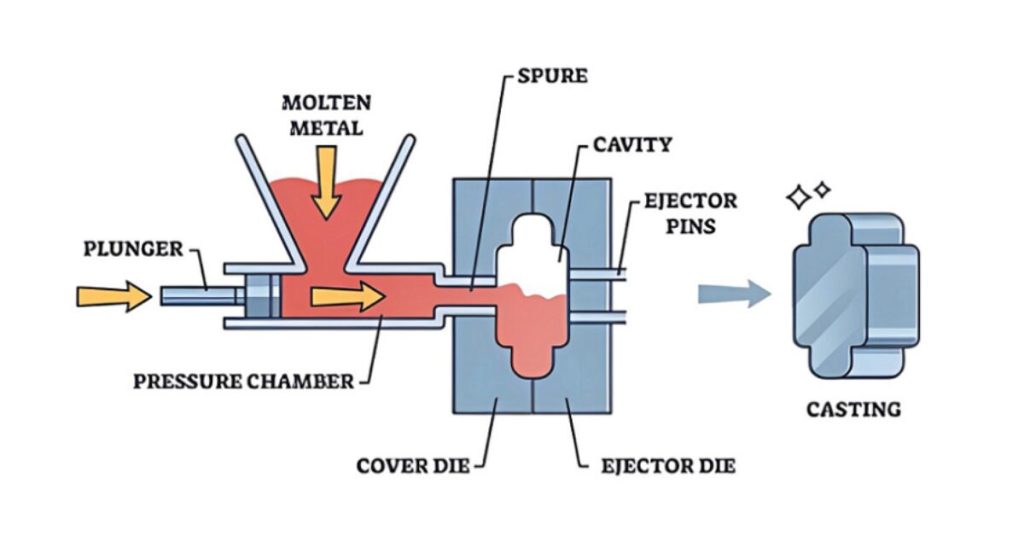

Tlakové lití za studena

Výrobci používají samostatnou naběračku při tlakové lití za studena. Používá se k přivádění roztaveného kovu do komory. To se provádí předtím, než jej píst vtlačí do formy. Kelímek zůstává mimo stroj. Snižují teplo a chrání díly před poškozením.

Toto zpracování můžete použít, pokud vytváříte lékařské díly z těchto vysoce tavitelných kovů. Například kovový hliník se zpracovává při teplotách 500-700 °C (932-1292 °F) a tlaku 10-300 MPa (1450-43500 psi). Doba cyklu procesu ve studené komoře je přibližně 2-10 minut.

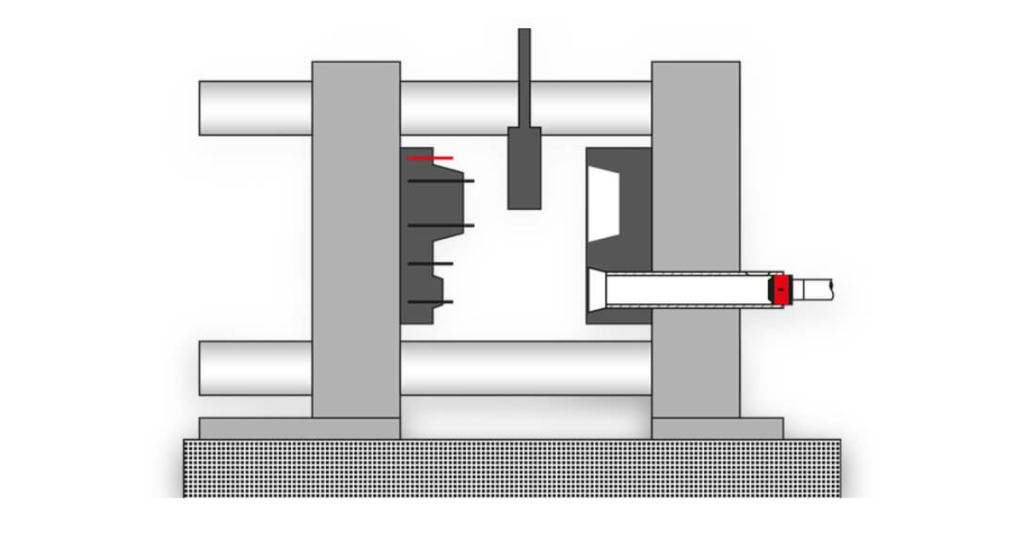

Konstrukce lisovacích forem pro zdravotnické vybavení

Konstrukce formy je důležitá pro získání silných a přesných odlitků. Musíte si být jisti, že zvolená matrice umožňuje volný pohyb zkapalněného kovu a jeho rychlé ochlazení. Kromě toho se snažte udržet rychlost proudění kovu v rozmezí 0,1-10 kg/s (0,22-22 lbs/s).

Stejně tak chladicí kanály pro tuhnutí se musí pohybovat v rozmezí 1-100 °C/s. Protože vaše dobré konstrukce matrice omezují vady, jako jsou trhliny a vzduchové kapsy. Mohou také zlepšit houževnatost a vzhled hotového dílu.

Jak velkému žáru odolá výseková deska?

Výrobci obecně vyrábějí vysoce odolné matrice. Tyto zápustky snesou teploty 150-300 °C (302-572 °F). Pomocí těchto forem mohou vyrábět přesné odlitky.

Výrobci běžně vybírají pevné materiály, jako je kalená ocel s tvrdostí 40-60 HRC (Rockwellova stupnice tvrdosti). Díky tomu jsou raznice odolné pro opakované použití.

Přidávají také funkce, jako jsou vyhazovací kolíky pro snadné vyjmutí odlitku. Tyto čepy mohou působit silou 1-100 kN (225-22 480 lbf).

Dobře navržené raznice navíc vydrží 10 000 až 100 000 použití. Zcela však záleží na materiálu a způsobu použití.

Začlenění funkcí

Během výroby přidávají konstruktéři do tlakového odlitku různé prvky. Například do formy zabudovali chladicí kanály o průměru 5-20 mm (0,2-0,8 palce). Tyto kanálky zlepšují účinnost chlazení během operací. Rovněž udržují rychlost chlazení 1-100 °C/s (1,8-180 °F/s).

Dále se do zápustek vkládají vložky, jako jsou závitové díly nebo pouzdra. Toto doplnění se provádí před odléváním.

Výrobci používají běžné velikosti destiček od závitu M4 do M12 nebo pouzdra o průměru 10-50 mm. Tyto destičky umožňují vyrobit přesně tvarované díly a vyhnout se nutnosti pozdějšího obrábění.

Hutnictví

Tlakové lití vyžaduje určité metalurgické vlastnosti. Zrnitá struktura kovu způsobuje poškození jeho pevnosti. Pokud například zachováte jemná zrna o velikosti pod 10 mikrometrů, budou díly pevnější. Tyto díly také nepraskají.

Pórovitost dílů je často způsobena průchodem vzduchu nebo smršťováním. To neprospívá pevnosti dílu a může jej oslabit až na 30%. Abyste tomu zabránili, udržujte kontrolovanou teplotu, například u hliníku kolem 650 °C.

Používejte také tlaky 1500 až 3000 psi. Použití technik rychlého chlazení navíc snižuje počet defektů o více než 50%. Tyto kanály zajišťují rovnoměrné tuhnutí a snižují napětí.

Hmotnost střel a maziva

Hmotnost výstřelu je obecně množství roztaveného kovu. které výrobce použije na jeden licí cyklus. Obvykle závisí na velikosti dílu a často se pohybuje od 50 gramů do 50 kilogramů.

Měření hmotnosti dávky pomocí digitální váhy nebo automatického dávkovacího systému. Tímto způsobem zajistíte přesnost. Správná hmotnost broků musí odpovídat objemu dutiny matrice. Protože součástí tlakového lití jsou i přepadové zásobníky. Zajistěte tedy, aby se díl zcela naplnil bez plýtvání.

Úvahy o návrhu

Výrobci se zaměřují na přidávání zaoblených hran a hladkých přechodů pro tlakové lití lékařských přístrojů. Tyto tvary zabraňují vzniku prasklin a zajišťují pevnost. Snaží se například zachovat rovnoměrnou tloušťku kolem 1,5-3 mm ve spojích. Aby se tyto spoje nerozpojovaly.

Vyhnutí se těsným rohům, ostrým hranám a nepravidelným tvarům také snižuje počet defektů a náklady na ořez. Jednoduché a hladké konstrukce totiž zvyšují kvalitu, spolehlivost a přesnost odlitků. Dále zajišťují, že díly splňují přísné lékařské normy.

Maziva a uvolňovací prostředky

Maziva a uvolňovací prostředky usnadňují proces odstraňování dílů. Proto je před odléváním nastříkejte nebo naneste štětcem na povrch formy.

Můžete vyzkoušet obě metody - automatické postřikovací systémy nebo ruční. Zejména automatické použití přibližně 0,1-0,5 litru maziva dokončí jeden cyklus. Manuální postupy spotřebovávají čas, ale umožňují pokrýt skrytá místa pomocí rozprašovače nebo štětce.

Tato maziva skutečně zabraňují ulpívání kovu na matrici. Snižují tření a umožňují hladké vyskakování dílů. Kromě toho maziva zlepšují životnost zápustek a chrání je před opotřebením. Často umožňují až 100 000 výstřelů, než je potřeba nová matrice.

Aplikace tlakového lití lékařských přístrojů

Chirurgické nástroje:

Výrobci vyrábějí nástroje, jako jsou kleště, skalpely a retraktory, pomocí tlakového lití. Tyto nástroje jsou lehčí (50-200 gramů), pevné a snadno se sterilizují. Díky tlakovému lití mají tyto díly hladký povrch, těsné tolerance (±0,05 mm) a stálou kvalitu pro opakované použití.

Diagnostické zobrazovací zařízení:

Několik dílů odlévaných pod tlakem vyžaduje dobrou konstrukci, aby zvládly vysoké teploty až do 150 °C (302 °F). Jedná se například o kryty rentgenových trubic a součásti přístrojů MRI. Tyto díly také obsahují vynikající tepelnou vodivost (150-200 W/m-K) a odolnost v náročných podmínkách.

Implantabilní zařízení:

Výrobci používají biokompatibilní materiály k výrobě ortopedických šroubů, kloubních náhrad a zubních implantátů. Například slitiny titanu. Ty zajišťují, že tato zařízení odolávají korozi a mají vysokou únavovou pevnost 600 MPa. V těle tak vydrží desítky let.

Vytváření lékařských nástrojů pomocí tlakového lití

Procesy tlakového lití zajišťují přesné tvary a jednotnost zdravotnického vybavení. Například chirurgické kleště využívají tlakového lití pro dosažení přesnosti. Výrobci používají nerezovou ocel, která zajišťuje pevnost v okolí (tvrdost 40-50 HRC). Přidávají vroubkované čelisti pro zajištění úchopu.

Zámek skříňky, který je součástí nářadí, zajišťuje stabilitu. Také ráčnová část zajišťuje polohu nástroje. Výrobci vyrábějí stopky dlouhé přibližně 10-20 cm pro snadnou manipulaci. Součástí jsou také kroužkové rukojeti, které zajišťují pevný úchop. Tlakovým litím se dosahuje přesných tvarů a jednotnosti pro lepší použitelnost při lékařských zákrocích.

Požadavky na materiály pro implantabilní zařízení

Výrobci běžně používají slitiny titanu a hliníku pro implantabilní zařízení. Vědí, že materiál pro implantabilní zařízení musí splňovat přísné normy. Titan a hliník tak zajišťují bezpečnost a dobrý výkon v těle. Implantát musí být také odolný vůči reakcím a nesmí poškozovat tělesné tkáně.

Materiál by také neměl časem zrezivět, protože vnitřní prostředí těla může být drsné. Abyste tomu však předešli, můžete na díl aplikovat další povrchovou úpravu, například galvanické pokovení nebo eloxování. Například eloxování zvyšuje odolnost proti opotřebení a vytváří hladší povrch s drsností Ra ≤ 0,8 μm.

Vlastnosti materiálů pro tlakové lití ve zdravotnictví

| Majetek | A380 Hliník | AZ91D Hořčík | Titan Ti-6Al-4V | Nerezová ocel 316L |

| Pevnost v tahu | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| Pevnost v tahu | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa (120 ksi) | 205 MPa (30 ksi) |

| Prodloužení | 3.50% | 3% | 10-14% | 40% |

| Tvrdost | 80-90 HB (Brinell) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Hustota | 2,7 g/cm³ | 1,74 g/cm³ (velmi lehký) | 4,43 g/cm³ | 8,0 g/cm³ |

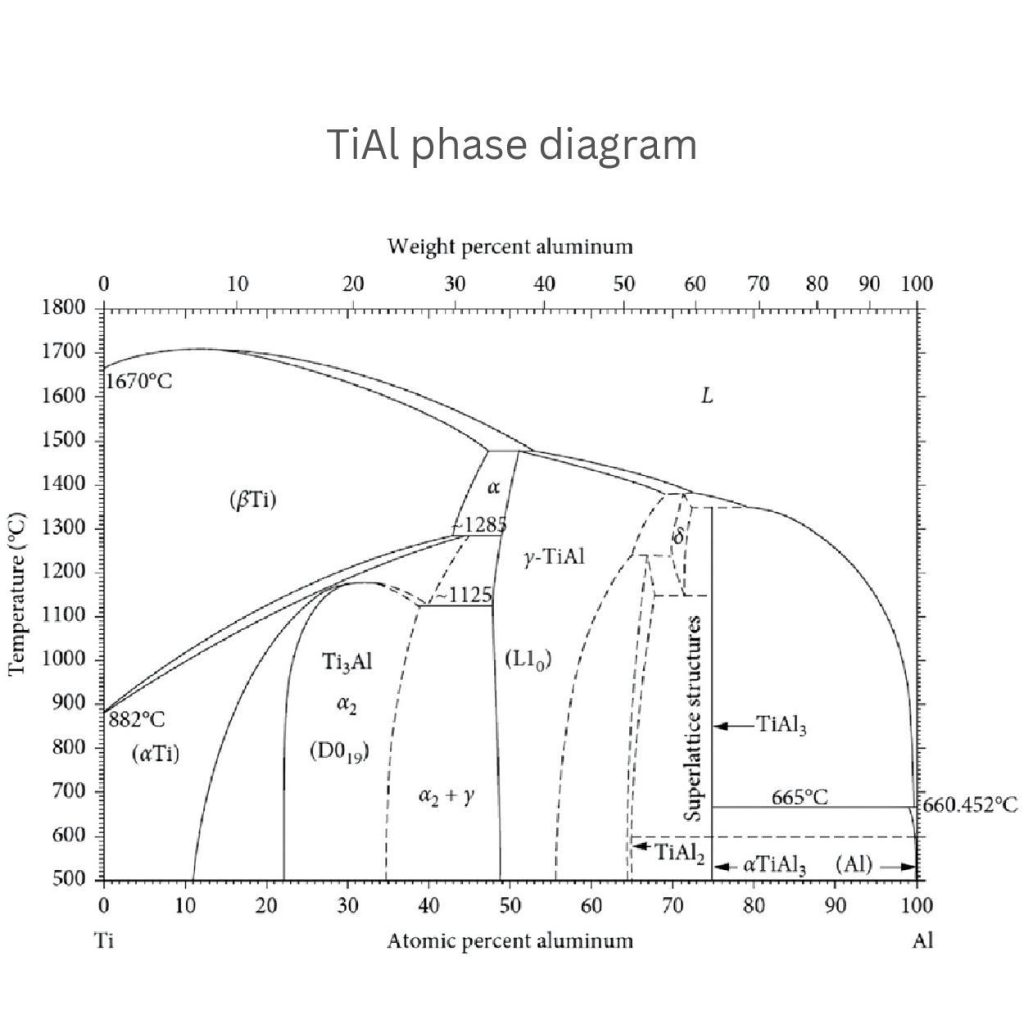

Srovnání materiálů TiAl

Titan a hliník jsou důležité slitiny pro výrobu vysoce výkonných lékařských aplikací. Uvedený diagram znázorňuje různé fáze v závislosti na jejich obsahu a teplotě.

Například α-Ti se tvoří při nižších teplotách (pod 882 °C). Poskytuje vynikající pevnost, ale nižší tažnost. Podobně při zvýšení obsahu hliníku na 50-55% tvoří γ-TiAl. Ten poskytuje dobrou pevnost při vysokých teplotách.

Ti3Al se tvoří v oblasti α2. Poskytuje dodatečnou pevnost a stabilitu při teplotách jako 660,45 °C. Slitiny, které mají obě fáze α2+γ, navíc poskytují vyváženou pevnost a tažnost. Díky nim jsou slitiny TiAl velmi vhodné pro vysokoteplotní použití, jako jsou lékařské implantáty.

Výhody tlakového lití pro zdravotnické vybavení

- Přesnost a preciznost

- Složité geometrie

- Ekonomické přínosy

- Lepší výsledky pro pacienty

- Snížení nákladů na zdravotní péči

Přesnost a preciznost

Pomocí tlakového lití středových dílů můžete dosáhnout bezkonkurenční přesnosti s tolerancemi až ±0,05 mm. Tímto postupem získáte přesné rozměry chirurgických nástrojů a implantátů. Techniky tlakového lití také zlepšují výkon a lícování lékařských nástrojů.

Složité geometrie

Během procesu tlakového lití mohou odlévači vytvářet velmi složité vzory. Například vnitřní prvky nebo tenkostěnné konstrukce o tloušťce i pod 1 mm. Mohou také vyrábět složité díly, jako jsou pouzdra rentgenových trubic a součásti magnetické rezonance. Ty by bylo obtížné nebo nákladné vyrobit jinými metodami.

Ekonomické přínosy

Tlakové lití je cenově dostupnou volbou pro malé i velké výrobní objemy. Díky automatizaci totiž může snížit náklady na pracovní sílu až o 30%. Jeho rychlý výrobní cyklus navíc zkracuje dodací lhůty přibližně o 2-4 týdny. Tento proces také spotřebuje méně materiálu a minimalizuje jeho odpad o méně než 5%.

Lepší výsledky pro pacienty

Techniky tlakového lití prodlužují životnost součástí implantátů. Díky těmto technikám jsou pevnější. Pokud například vyrábíte ortopedické implantáty metodou tlakového lití, mohou vydržet 10-20 let. Tlakové lití totiž snižuje potřebu častých výměn. Kromě toho mohou odlévané díly zkrátit dobu operace. Nabízejí snadnou manipulaci a vyžadují méně přípravy.

Snížení nákladů na zdravotní péči

Zdravotnictví může snížit náklady na zdravotní péči pomocí tlakově litých dílů. Tyto díly vyžadují méně oprav a výměn. Například vysoce kvalitní díly s mírou vadnosti pouhých 1-2%. Snižují také dlouhodobé náklady výrobců i poskytovatelů zdravotní péče.

Sterilizační metody pro lékařské tlakové odlitky

Čištění párou (autokláv):

Díly se ukládají do speciální komory. Stroj se zahřeje na teplotu kolem 250 °C. Pára a vysoký tlak společně ničí choroboplodné zárodky. Proces trvá asi 30 minut. Je vhodný pro většinu kovových dílů. Ale pozor - na některých dílech se mohou objevit skvrny nebo změnit barvu.

Čištění zářením gama:

Využívá vysokoenergetické paprsky ze speciálních materiálů. Paprsky procházejí obalem a ničí choroboplodné zárodky hluboko uvnitř dílů. Proces probíhá za studena a za sucha. Díly jsou připraveny k použití. Každý díl dostane stanovenou dávku paprsků. Výroba stroje však stojí miliony.

Čištění plynem (oxid ethylnatý):

Díly se uloží do uzavřené místnosti. Prostor je vyplněn speciálním plynem. Ten ničí zárodky tím, že je rozbíjí. Celý proces trvá přibližně 24 hodin. Po vyčištění potřebují díly čas na vyvětrání. Plyn se může dostat do malých otvorů a prasklin, které jiné metody přehlédnou.

Důležitá pravidla:

- Díly se testují po každém čisticím cyklu

- Pracovníci musí stroje denně kontrolovat

- Každá šarže potřebuje sledovací číslo

- Musí být zaznamenána teplota a čas

- Díly musí být před balením zcela suché

- Pravidelné kontroly zajišťují, že metoda stále dobře funguje

Proces analýzy rizik pro zdravotnické prostředky

- Identifikace všech nebezpečí: Výrobci začínají proces analýzy rizik zdravotnických dílů tím, že určí všechna nebezpečí. Vyjmenují rizika spojená s daným přístrojem, aby mohli provést další zlepšení. Například elektrické poruchy, selhání materiálu nebo kontaminace.

- Zhodnoťte každé nebezpečí: Zkontrolují díl do hloubky a posoudí, jak moc mohou tyto vady ovlivnit zařízení. Například výkonnost, bezpečnost a zdraví pacienta.

- Určení závažnosti a četnosti: výrobci zjistí potenciální dopad (závažnost) pro každé identifikované nebezpečí. Určují také, jak často by k němu mohlo dojít (četnost). Pokud existuje nebezpečí s vysokou závažností, může vést k vážnému zranění. Podobně nebezpečí s nízkou četností se nemusí vyskytovat často, přesto je třeba jej sledovat.

- Přiřazení úrovně rizika: Po částečném určení míry závažnosti a četnosti výrobci stanoví úrovně rizika jako přijatelné (nízké riziko) nebo nepřijatelné (vysoké riziko).

- Použijte zmírňující opatření (pokud jsou nepřijatelná): Pokud odlévači zjistí nepřijatelné riziko, uplatní zmírňující opatření. Například úpravy konstrukce, zlepšení kontroly kvality nebo lepší materiály. Přehodnocují je tak dlouho, dokud se riziko nestane přijatelným.

- Další nebezpečí: Po provedení všech změn opakují postup pro každé nebezpečí, dokud nejsou všechna rizika odstraněna.

Pravidla pro výrobu zdravotnických prostředků

V USA: Úřad FDA dohlíží na bezpečnost zdravotnických prostředků. Jejich pravidla se nazývají "21 CFR Part 820". Tato pravidla říkají společnostem, jak správně vyrábět přístroje. Společnosti musí vést kvalitní záznamy a své výrobky dobře testovat.

V Evropě: EU má vlastní pravidla nazvaná MDR. Tato pravidla stanoví, co musí společnosti splnit, aby mohly prodávat zařízení v Evropě. Musí prokázat, že jejich zařízení jsou bezpečná a dobře fungují. Na svých výrobcích musí mít také speciální značky, které prokazují, že dodržují pravidla.

Na jiných místech: Kanada má na kontrolu zdravotnických prostředků organizaci Health Canada. V Japonsku stanovuje pravidla skupina MHLW. Každá země chce mít jistotu, že přístroje neublíží lidem.

Závěr:

Zdravotnické vybavení Tlakové lití je kontinuální proces. Tento proces zahrnuje různé metody, jako je tlakové lití za tepla a tlakové lití za studena. Výrobci z těchto technik vyrábějí nejsložitější lékařské díly. Tlakové lití navíc nabízí výjimečné vlastnosti v oblasti zdravotnických prostředků. Jeho díly jsou pevné, odolné proti korozi a přesné. Tyto techniky jsou také finančně nenáročné a vhodné pro biokompatibilní materiály, jako je titan.

0 komentáøù