Při vysokotlakém lití se nejprve vytvoří forma ve tvaru hračky. Poté roztavíte kov, dokud není tekutý jako voda. Pomocí velkého stroje rychle vtlačíte horký tekutý kov do formy velkým tlakem. Kov vychladne, ztuhne a získá tvar formy. Nakonec formu otevřete a vyklopíte svou zbrusu novou kovovou hračku! To je v kostce vysokotlaké lití.

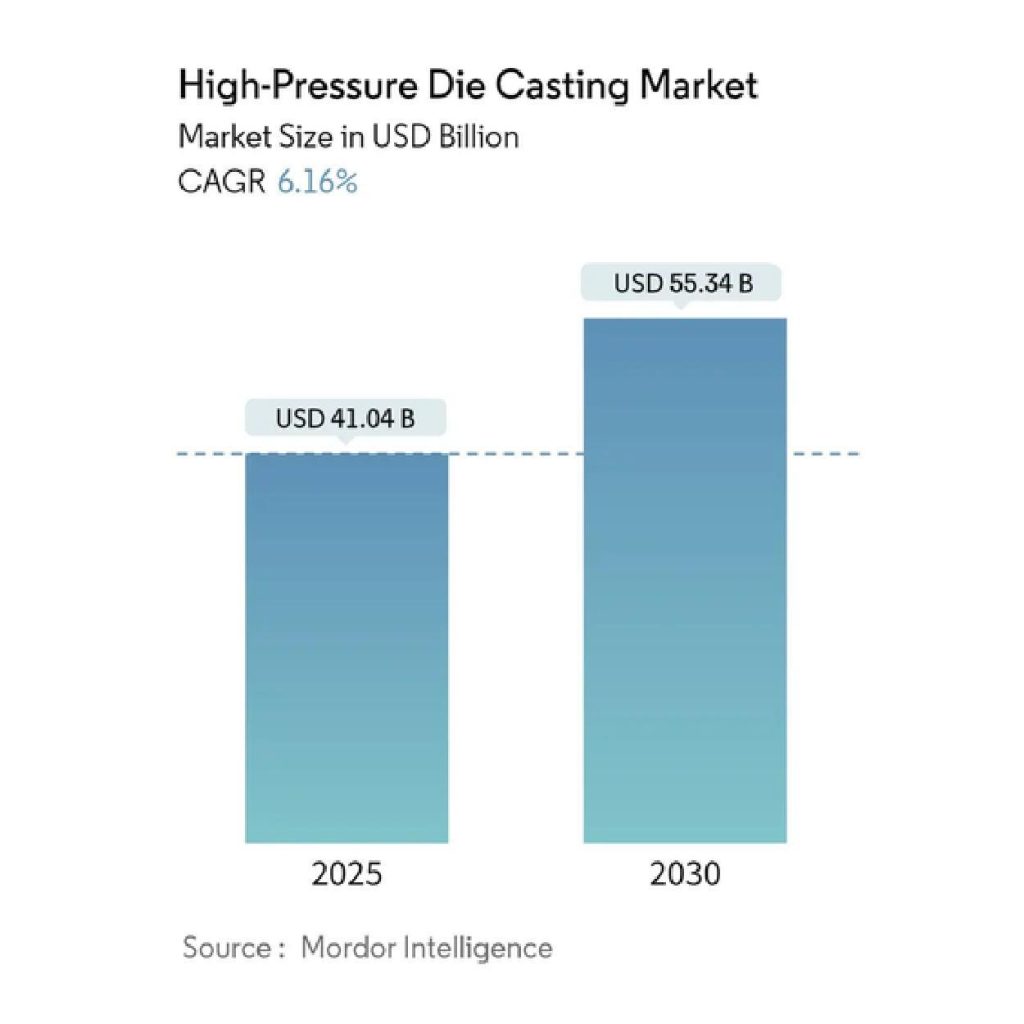

Očekává se, že HPDC do roku 2030 vzroste o $55,34 miliardy eur. Příčinou jeho nárůstu jsou malé až velké objemy průmyslových aplikací, jako jsou automobilové součástky nebo elektronika.

Více informací o tomto procesu a jeho příslušných parametrech, jako jsou techniky, návrhy, optimalizace atd., najdete v tomto článku.

Principy vysokotlakého tlakového lití

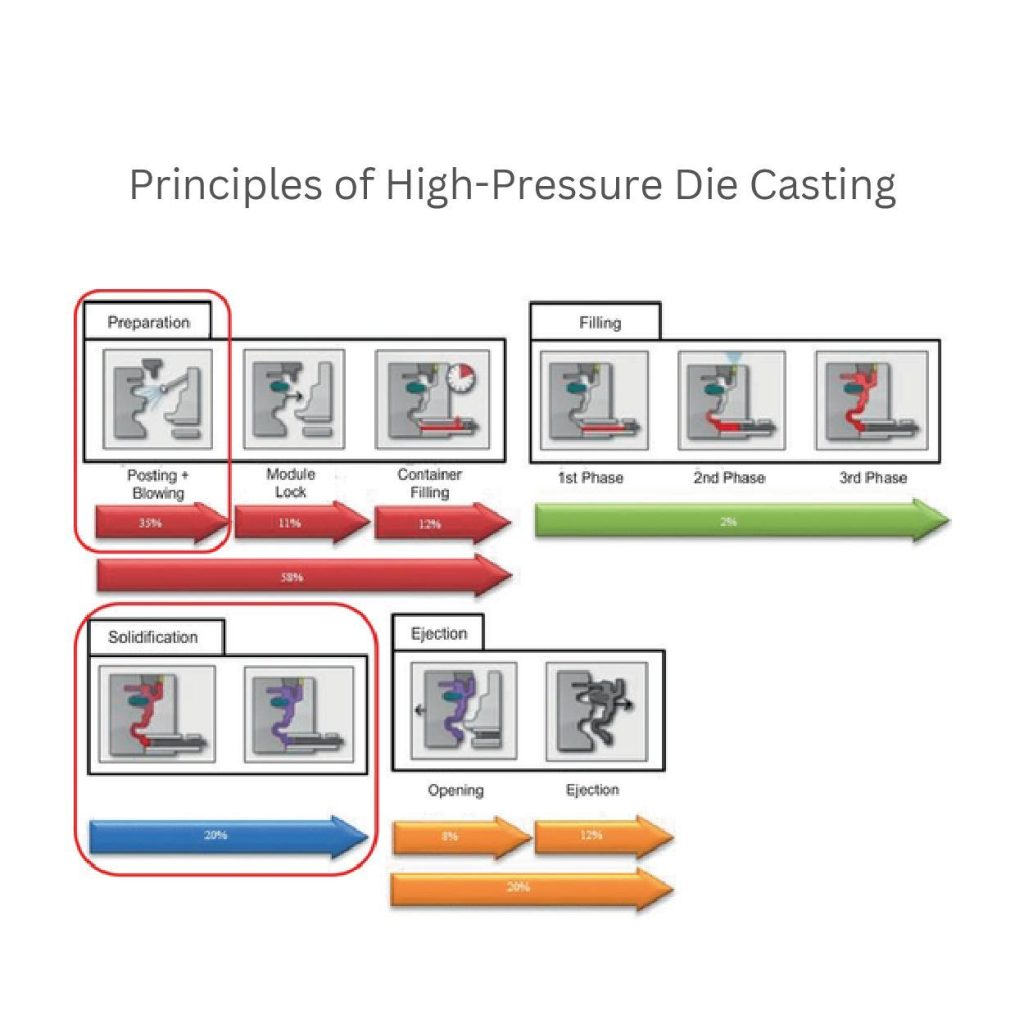

Výrobci začínají vysokotlaké lití s některými počátečními přípravami. Tato příprava zahrnuje vyčištění formy (vyvěšení a vyfoukání) a její pevné uzamčení (modulový zámek). Poté se do nádoby nalije roztavený kov.

Vstřikovací systémy namontované na strojním zařízení čerpají kov do formy pod tlakem 10 MPa až 150 MPa. Tento systém může procházet třemi fázemi.

Během plnění použijte v první fázi nízký tlak, ve druhé fázi zvyšte rychlost a tlak a ve třetí fázi udržujte stálý tlak.

V kroku tuhnutí se roztavená částice přemění na tvrdou formu. Tvaruje je podle profilu předmětu. Nakonec výrobci otevřou formu a vyjmou pevný kovový díl.

Úloha vlastností roztaveného kovu

U roztaveného kovu byste měli udržovat viskozitu a vysokou tekutost kolem 1-10 mPa-s, resp. 20-50 cm průtočné vzdálenosti. Hladce vyplní formu uvnitř látek. Dále udržujte teplotu 20-30 °C nad bodem tání, abyste tyto parametry upravili.

Když mluvíme o bodech tání kovů, ty se liší. Například hliník má 660 °C, zinek 419,5 °C a hořčík 650 °C. Potřebují tedy stálé teplo.

Vliv systémů slitin

Nejběžnějšími typy slitin HPDC jsou hliník, hořčík a zinek. Liší se však povahou a vlastnostmi. Například hliník má hustotu 2,7 g/cm³ a je lehký. Můžete jej použít pro konstrukční díly, jako jsou bloky motorů nebo skříně převodovek.

Naproti tomu hořčík má hustotu 1,7 g/cm³. Je také lehčí. Obvykle se používá na díly typu rámu autosedačky.

Zatímco zinek má hustotu 7,1 g/cm³ a může vás stát $1,80/kg. Je dobrou volbou pro malé nebo detailní díly, jako jsou konektory a držáky.

Chladicí kanály a rychlost tuhnutí

Snažte se udržovat teplotu chladicích kanálů ve formě na přibližně 200-300 °C. Tento rozsah je vhodný pro dosažení optimálních výsledků. Snižuje například tepelné napětí, zlepšuje strukturu zrna a zvyšuje pevnost a kvalitu dílu.

Navíc rychlejší chlazení minimalizuje velikost zrn.. Dodává dílům pevnost a vytváří hladké povrchy.

Když například výrobci vyrábějí hliníkové díly při ochlazování o 250 °C, jsou svědky toho, že mají 20% vyšší pevnost v tahu než při pomalejším ochlazování.

Hmotnost střely a její význam

Přidání správných parametrů hmotnosti výstřiků (množství kovu) do formy snižuje výskyt vad. Obvykle se jedná o 80-95% objemu dutiny formy. Před vstřikováním je třeba změřit množství roztaveného kovu.

Udržujte hmotnost výstřelu vyšší než hmotnost dílu přibližně 2 až 3krát. Protože přetečení, běhouny nebo vtoky mohou způsobit plýtvání.

Techniky HPDC pro zlepšení kvality odlitků

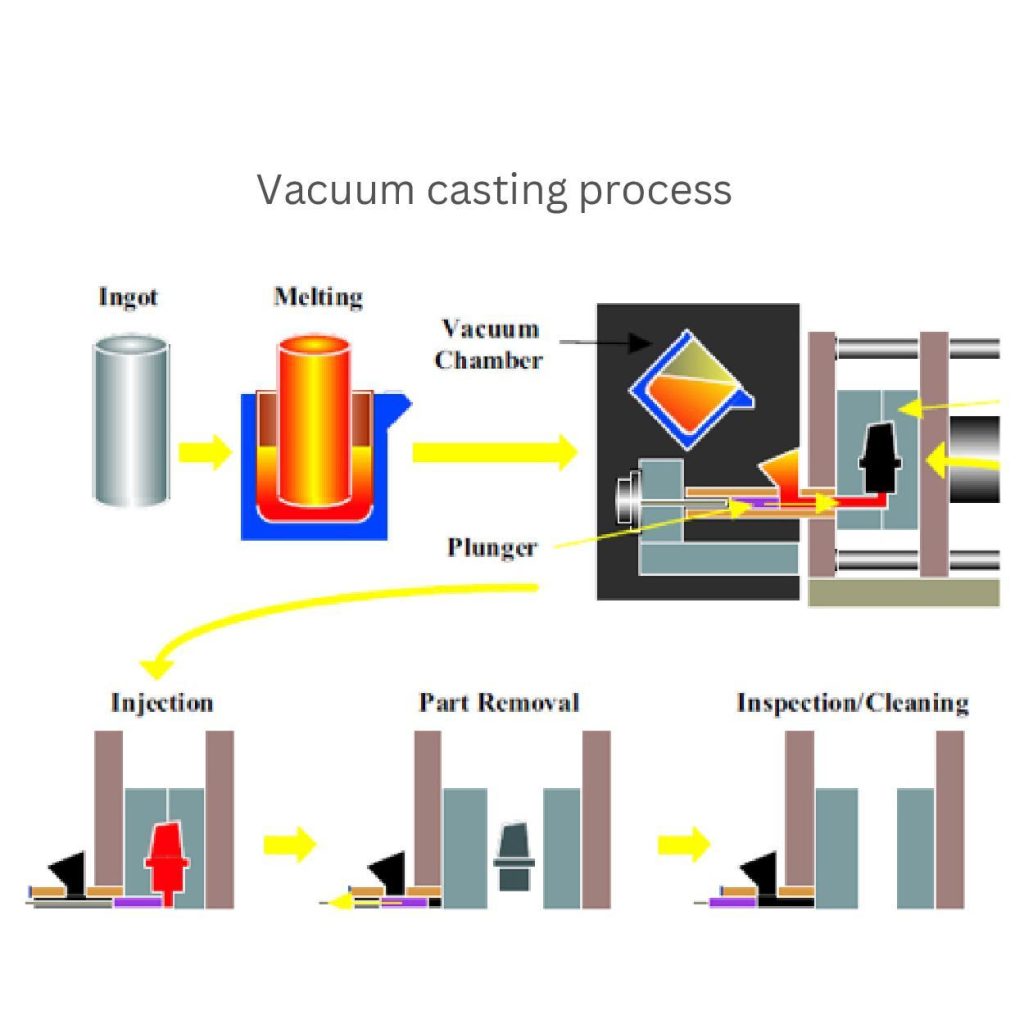

1. Vakuové lití

Při vakuovém lití odlévači taví ingot v peci. Pomocí pístu přenesou roztavený kov do vakuové komory. Kov je pak ve vakuu 50-100 mbar tlačen směrem k ocelové matrici. Po ochlazení získáte otevřením polovin formy díl téměř síťového tvaru.

Vakuum v dutině matrice zde eliminuje vzduch a některé vady. Jedná se o vestavěnou metodu. Minimalizuje zachycení vzduchu. Ten může oslabit materiál.

Je lepší než tradiční metoda HPDC. Nastavení vakuového lití vás může stát $200 000 a nabízí dobu cyklu na jeden díl přibližně 1-2 minuty.

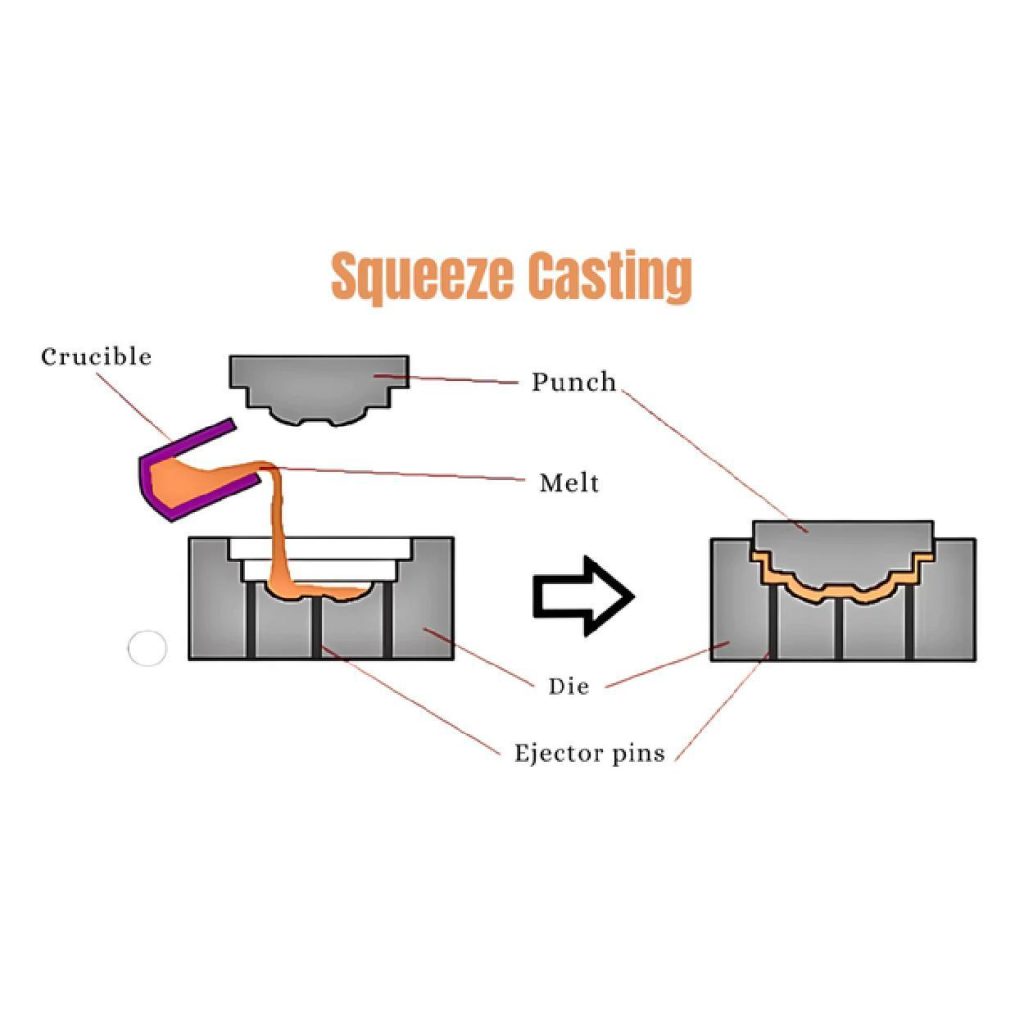

2. Squeeze Casting

Při metodě lisování výrobci nejprve roztaví kov v kelímku a poté jej pod vysokým tlakem (obvykle 100-150 MPa) nalijí do formy. Stlačením razníku zcela zaplní celý výsek.

Tento děrovací díl pomáhá odstranit z formy případné přítomné nebo vzniklé vzduchové mezery. Vyhazovací kolíky připevněné k formě vytlačují výlisek po ochlazení a ztuhnutí.

Lisováním lze vyrábět husté díly, jako jsou bloky motorů a skříně převodovek. Vyžaduje však delší dobu cyklu (2 až 4 minuty) a větší investice až do výše $250 000. Plně využívá kapalinu. Metodu vytlačovacího lití můžete použít pro silné díly, jako jsou součásti motoru.

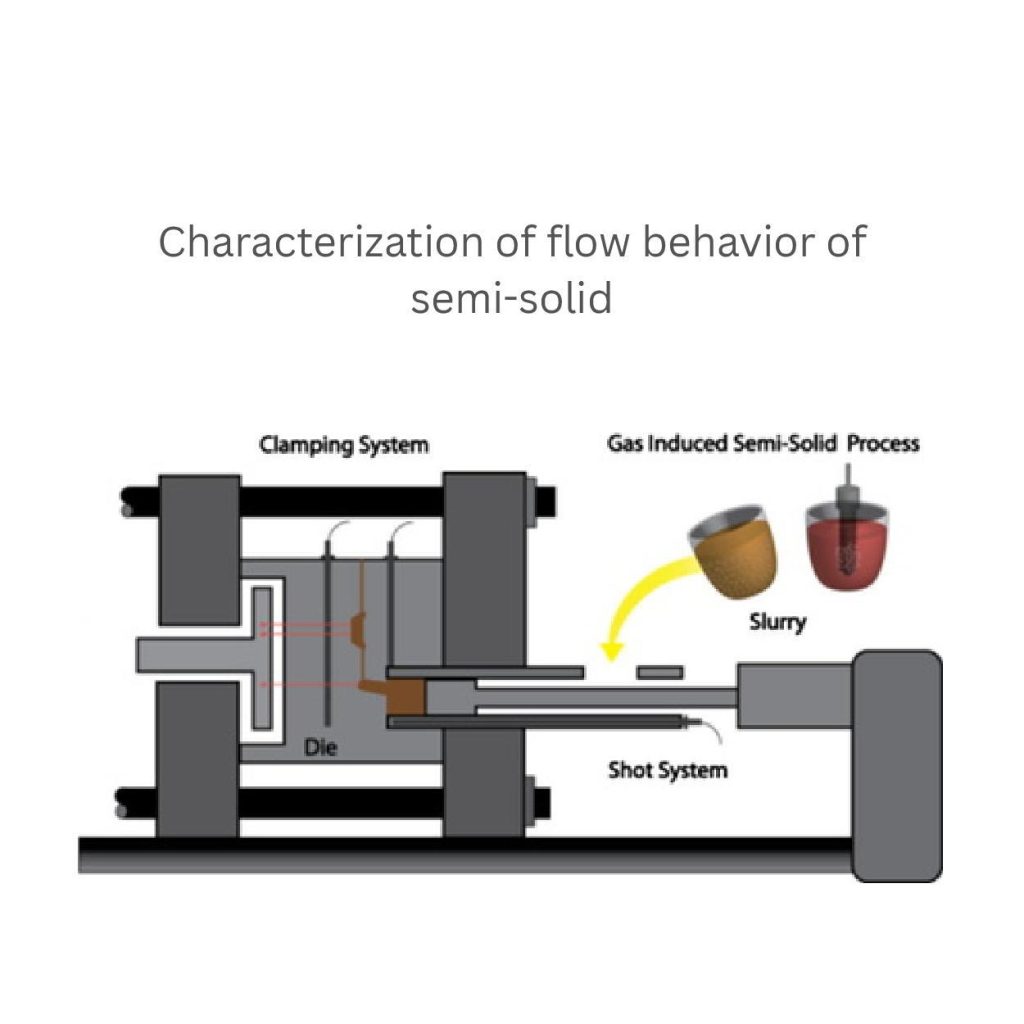

3. Polotuhé tlakové lití

Pro polotuhé lití připravte kovovou kaši metodou vyvolanou plynem. Suspenze musí být částečně v kapalném skupenství a částečně v pevném skupenství (30-70%). Poté tuto suspenzi vlijte pomocí vstřikovacích systémů do zápustky.

Upínací systémy lisovacích forem zůstávají pevně zajištěny, dokud se kov rovnoměrně nezapiluje a nevytvaruje výrobek.

Udržujte parametry, jako je teplota zpracování těsně pod bodem tání taveniny a lisovací tlak 50 až 100 MPa.

Kombinace odlévání a kování odlišuje tento proces od odlévání ve vakuu a lisování. Může vyžadovat rozpočet $ 300 000 až $400 000 a trvá 1 až 3 na jednotku cyklu.

Tento proces můžete použít k výrobě dílů s mikrostrukturou. Nejlépe jim totiž dodá potřebnou pevnost a přesnost.

Omezení a výzvy

- Vakuové lití: Tento proces stojí vysoké investice ve výši přibližně $200 000. Při vytváření tenkostěnných součástí touto technikou se můžete setkat s obtížemi. Nepodporuje totiž tloušťku pod 3 mm. Kromě toho nemůžete vyrobit vysoce složitý díl. Například díly, které obsahují podřezání nebo ostré rohy a jejichž složitost přesahuje 7-8 na desetibodové stupnici, nelze získat pomocí vakuového lití.

- Odlévání squeeze: Výrobní cyklus je díky tomu až o 20-30% pomalejší než při vakuovém lití. Lisování je nákladné pro malosériová odvětví (náklady na zřízení se pohybují kolem $250 000). Tímto procesem také nelze vyrábět tenkostěnné díly o tloušťce menší než 4 mm. Dále neumožňuje vyrábět složité tvary, jako jsou složité mřížkové struktury.

- Polotuhé tlakové lití: Polotuhý proces je nákladnější než vakuové i tlakové lití. Je omezen na specifické slitiny vhodné pro polotuhé stavy. Navíc od vás vyžaduje tvrdý boj, pokud chcete vyrábět díly o tloušťce pod 5 mm. Polotuhé lití také neumožňuje extrémní geometrie přesahující úroveň složitosti 9 na desetibodové stupnici.

Návrh a výroba lisovacích forem pro HPDC

Faktory ovlivňující životnost

Měli byste vědět, že k tepelnému cyklování dochází při teplotních změnách 200-400 °C. Způsobuje praskliny.

Stejně tak pokud tlačíte na kov rychlostí vyšší než 50 m/s, dochází k opotřebení povrchu. To vede k erozi.

Mezi další faktory, které se v průběhu času projevují u kovů, patří koroze, rez, pevnost a slabost. K těmto vlivům dochází proto, že jejich kovy často obsahují více než 2% chloru. Ten snižuje životnost matrice o 30-50%.

Význam větrání a chlazení

Optimalizujte odvzdušňovací systémy, abyste omezili úniky vzduchu během lití. Tato nastavení musí udržovat rychlost proudění vzduchu 100-150 cm³/s. Zabraňte přehřátí a udržujte teplotní proces formy. Za tímto účelem nastavte chladicí kanály v rozmezí 200 °C až 250 °C.

Kromě toho je přehlížen problém, jako je tepelné namáhání., nastane, když se nepodaří regulovat teplotní rozdíly přesahující 50 °C. To způsobuje praskání a deformace ve výlisku.

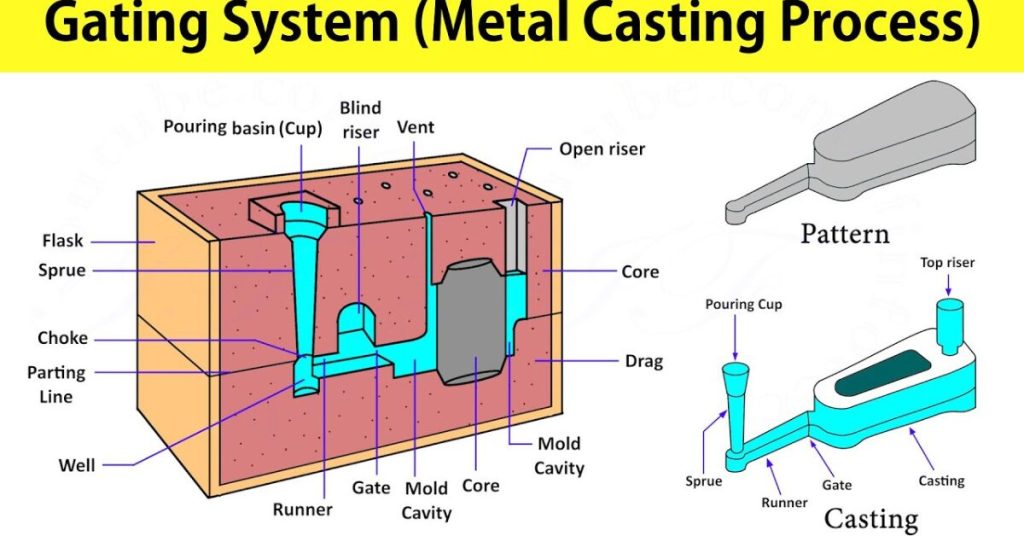

Gating a Risering

Gating funguje jako cesta v matrici. řídí tok zkapalněných kovů o tloušťce běhounů 5-10 mm. Mezitím jsou v obráběcích sestavách stoupačky, které slouží k rovnoměrnému plnění matrice látkami. Používá se průměr 20-30 mm. Nesprávné seřízení těchto faktorů může způsobit pórovitost výrobků.

Zápustkové materiály pro různé slitiny

To je nejdůležitější aspekt, který je třeba vzít v úvahu. Snažte se zvolit nejpevnější slitinu pro výrobu matrice a zároveň mějte na paměti odlévaný kov. Například ocel, měď nebo hliník.

V zápustkách se však nejčastěji používá ocel, protože je pevná a snáší vysoké teploty. Měď je dobrý kov, který dokáže účinně přenášet teplo v součástech. Pro výrobu lehkých dílů je vždy k dispozici hliník.

Procesy výroby lisovacích forem

Raznice můžete vyrobit dvěma způsoby. Jednou z nich je elektroerozivní obrábění (EDM) a druhou je přesné CNC obrábění.

Proces elektroerozivního obrábění je vhodný pro výrobu zápustek s minimálními řezy do 0,01 mm. Při něm dochází k odpařování materiálu pomocí elektrických výbojů.

Pomocí CNC výrobci integrují automatizované nástroje pro výrobu tvarově složitých forem. Tento proces je vhodný pro prototypy a tvary s tolerancí do 0,1 mm.

Povlaky pro lisování

Víte, že nanesení povlaků, jako je keramika nebo galvanické pokovení, může zvýšit životnost matrice o 30-50%? Keramické povlaky můžete provádět na dílech, které mají být vystaveny teplotě vyšší než 300 °C. Galvanické pokovování však může zvýšit životnost povrchu a povrchovou úpravu zápustek.

Optimalizace a řízení procesů v HPDC

Analýza části

Analyzujte díl a zkontrolujte praktičnost návrhu odlitku. Zaměřte se na tloušťku jeho stěny (obvykle 2-5 mm) a úhly ponoru ( 1-3 stupně) pro hladké vyhazování. Tato fáze vám ukáže skutečné chybové oblasti a místa namáhání.

Rozdělovací plocha

Dělicí plochy udržujte rovné nebo dbejte na to, aby kopírovaly přirozené obrysy. Snížíte tak množství otřepů a umožníte snadné vyjmutí odlitku. Zkrátí se tím také doba obrábění o 20-30%.

Návrh systému forem

Hlavními součástmi konstrukce forem mohou být brány, vtoky a větrací otvory. Optimalizujte je pro rovnoměrné proudění. Například délka vtoků (100-200 mm) a tloušťka vtoků (5-10 mm) mohou zajistit, že vaše produkce bude bez vad.

Optimalizace parametrů procesu

Parametry procesu zahrnují rychlost vstřikování (4-6 m/s pro rovnoměrné plnění), udržovací tlak (500-800 barů) a rychlost chlazení (20-50 °C/s). Musíte je vhodně nastavit, abyste vyráběli díly s přesnými rozměry a bez chyb.

2D dokumentace a výroba

2D technické výkresy vám pomohou sledovat konstrukční detaily a minimalizovat vady. K tomu výrobci používají CNC obrábění a elektroerozivní obrábění zápustek. Tímto způsobem mohou dosáhnout tolerance až 0,01 mm.

Simulace HPDC

V HPDC je užitečná simulace pomocí výpočetní dynamiky tekutin (CFD) a analýza konečných prvků (FEA). Dokážou zpracovat tepelné, průtokové a napěťové charakteristiky konstrukcí forem. Navíc s nimi můžete zkrátit dobu realizace přibližně o 40%. Dále zlepšují kvalitu při prvním použití.

Adaptivní řízení a SPC

Adaptivní řídicí systémy zahrnují algoritmy umělé inteligence. Pomocí nich můžete dynamicky měnit nastavení procesu. Také vám pomáhají snížit plýtvání materiálem o 20-30%, snížit výrobní náklady a zlepšit kvalitu.

Podobně můžete pomocí statistické regulace procesu (SPC) sledovat a řídit výrobu. Pomáhá výrobcům vytvářet konzistentní výstupy analýzou datových trendů. Mohou také odstranit variabilitu kritických parametrů.

Řízení procesů v reálném čase

Nyní můžete upravovat nastavení během lití pomocí senzorů a akčních členů. Termočlánky měří teplotu kovů (200 °C-450 °C).

Převodníky převádějí fyzikální veličiny vstřikovacího tlaku (500-1200 barů) na elektrické signály. Přijetí řízení procesu v reálném čase proto umožňuje okamžité udržování parametrů.

Závěr:

Výrobci používají metodu vysokotlakého tlakového lití, aby vyrobili díly s kvalitními detaily. Je to nejrychlejší technika. Ta dokáže přeměnit roztavený hliník, zinek nebo hořčík na různě tvarované aplikační díly. Důležitý je však vývoj dokonalé matrice. Má totiž přímý vliv na konečné výstupní výsledky. Proto se snažte používat pokročilé nástroje, jako je umělá inteligence, metoda konečných prvků, CFD atd. k okamžitému nastavení parametrů HPDC.

0 komentáøù