Lad os finde ud af hvorfor A380 trykstøbning af aluminiumslegering er et førstevalg. Forstå, hvordan det kan producere pålidelige dele, ved at kende dets støbbarhed og dets anvendelse sammen med specifikke egenskaber.

Sammensætning og egenskaber for A380 trykstøbt aluminiumslegering

1. Kemisk sammensætning

Primære elementer:

Silicium (Si):

Det primære element i A380-støbning i aluminium legering er silicium. Dens andel er omkring 7,5-9,5%. Disse partikler sænker smeltepunktet og skaber en eutektisk fase med aluminium.

Silicium er skørt og hårdt. Derfor forbedrer det flydeevnen og minimerer svind. En for stor mængde (>9,5%) er dog ikke altid egnet. Det vil resultere i opbygning af grove partikler, der påvirker duktiliteten.

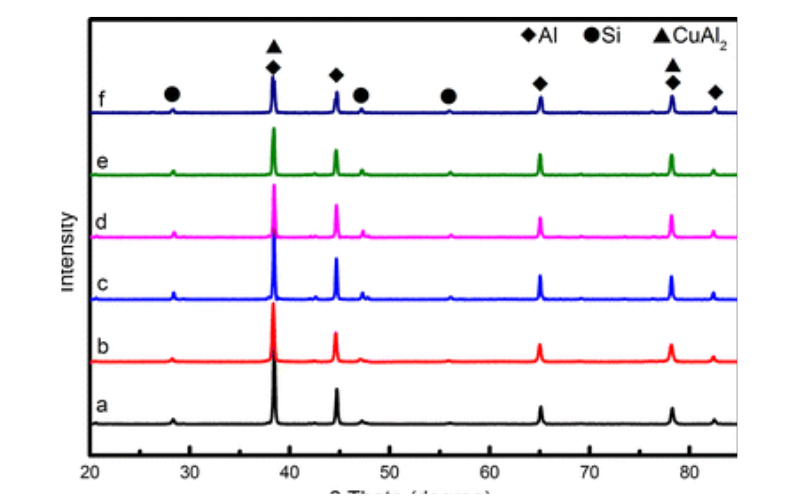

Kobber (Cu):

2,5-3,5% af kobberindholdet blandes i aluminiummetal for at opnå høj styrke. Det danner Al₂Cu-udfældninger under ældning.

Tilsætning af mere end 3,5% kobberelement giver problemer under størkning. Det forårsager varme revner.

Jern (Fe):

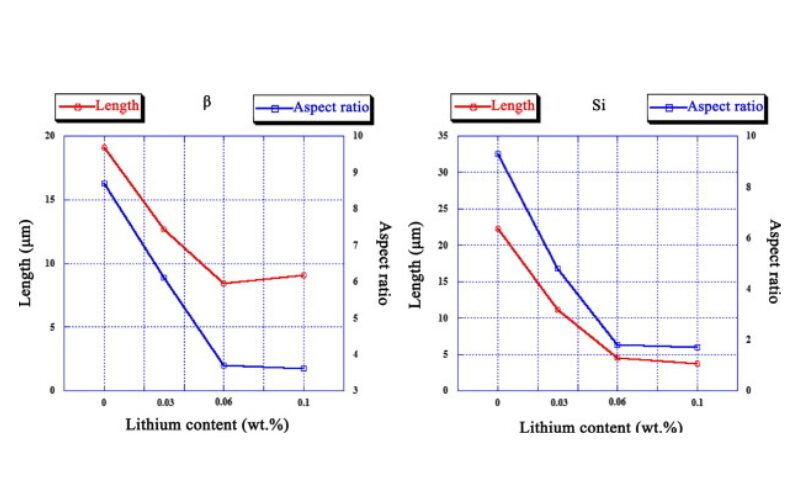

Mængden af jern i A380's trykstøbte aluminiumslegering er omkring 0,5-1,5%. Dette metal forhindrer smeltede barrer i at klæbe til matricen. Det skyldes, at der er AlFeSi-forbindelser. Det er svært nok at håndtere. Overforbrug af jern, over 1,5 %, skør β-AlFeSi-struktur. Det sænker effekten af sejhed.

Mangan (Mn):

Den aluminiumbaserede legering A380 består af 0,1-0,5% mangan. Den skifter den farlige fase β-AlFeSi ud med den minimalt skadelige α-AlFeMnSi. De forfiner også korn under størkning.

Magnesium (Mg):

Mængden af magnesium (0,1-0,5%) kombineres med siliciumindholdet og danner Mg₂Si-udfældninger. Det øger hårdheden. Støbbarheden reduceres dog med mg over >0,5%

Zink (Zn):

0,1-0,5% af zinklegering minimerer påvirkningen af A380's aluminiumsstøbelegering. På trods af dette medfører det et fald i modstandsdygtigheden over for korrosion. Dette sker normalt med tilstedeværelsen af Urenheder.

Sporstoffer:

- Op til 0,5% nikkel giver bedre stabilitet ved høje temperaturer. Det skyldes dannelsen af Al₃Ni-fasen.

- Tilstedeværelsen af både tin (Sn) og bly (Pb) under 0,1% forbedrer bearbejdeligheden. Det påvirker dog svejsbarheden.

- Tilsætning af <0,1% krom (Cr) forædler kornet.

Standarder:

I ASTM B85-form viser specifikationen af A380-støbning af aluminiumslegering visse grænser. For eksempel Fe ≤1,5%, Cu ≤3,5%. Det kræver, at sammensætningen skal bestå kemisk testning gennem spektrometri.

2. Fysiske egenskaber

- Massefylde: 2,7 g/cm³

- Smelteområde: 565°C til 630°C

- Varmeledningsevne: 100 W/m-K ved 25°C

- Elektrisk ledningsevne: 35% IACS

- Varmeudvidelse: 21,8 µm/m-°C (20-100°C)

- Modstandsdygtighed over for korrosion: Moderat

3. Mekaniske egenskaber

A. Styrke og duktilitet:

Som støbt (ingen varmebehandling):

- Ultimativ trækstyrke (UTS): 325 MPa.

- Udbyttestyrke (YS): 160 MPa ved 0,2% forskydning.

- Forlængelse: 3% (begrænset af det høje siliciumindhold samt de sprøde α-AlFeMnSi- og β-AlFeSi-faser).

- Hårdhed: 80 HB (Brinell).

T5 Temperatur:

- Modning ved 150-200 °C i 2-8 timer

- UTS: 330 MPa

- YS: 170 MPa.

- Forlængelse: 2%

- Hårdhed: 85 HB

T6 Temper:

- Opløst ved 500°C i 4-12 timer + Lagret

- UTS: 350 MPa

- YS: 185 MPa.

- Forlængelse: 2,5%

- Hårdhed: 90 HB

B. Mikrostruktur:

A380's trykstøbte aluminiumslegering skaber en kornstørrelse på 50-200 µm som den primære matrix.

Intermetalliske faser:

- De pladelignende partikler af α-AlFeMnSi med en levetid på 5-20 µm opgraderer slidstyrken.

- Den slags nåleformede faser (β-AlFeSi) op til 10-30 µm viser revneinduktionssteder.

- Mn-elementer forbedrer kornstørrelsen og reducerer den til <100 µm. De skaber bedre sejhed.

C. Specialiserede egenskaber:

A380-legeringen har en god udmattelsesstyrke på 150 MPa ved 10⁷ cyklusser (R = -1). Denne kvalitet er fordelagtig til fremstilling af motorbeslag.

Desuden er forskydningsstyrken for denne barre omkring 200 MPa. Det er meget vigtigt for at skabe gevind eller fastgøre forskellige samlinger.

Udover alt det ovenstående er legeringen begrænset til sin slagsejhed (Charpy-test), som er 5 J ved 25 °C. Denne begrænsning minimerer også brugen af den ved dynamiske belastninger.

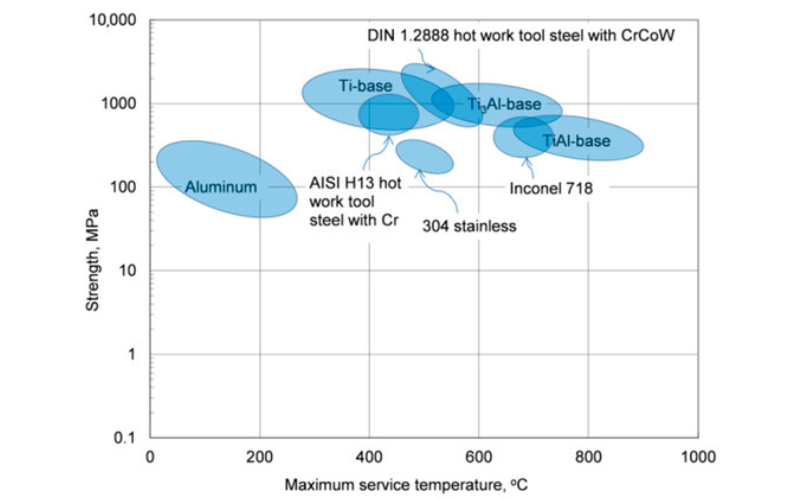

D. Effekter af temperatur:

Højere temperaturer bliver årsagen til udfældning af grove partikler. På grund af dette falder UTS til 260 MPa (-20%).

Ved lave temperaturer under -50 °C medfører det en kraftig stigning i hårdhedsniveauet omkring 88 HB (+10%). Det skyldes, at dislokationernes bevægelse bliver langsommere.

Anvendelser af A380 Aluminium Die Casting Alloy

1. Anvendelse i bilindustrien

Styrke-til-vægt-forholdet i legeringen A380 trykstøbemateriale gør det til et optimalt valg. Det er derfor, bilindustrien bruger det til en lang række anvendelser. Det gælder f.eks. a380 trykstøbte motorbeslag, trykstøbt motorhus i aluminium, og andre A380-støbegods til bilindustrien.

Nøglekomponenter og egenskaber:

Bildelene, som f.eks. beslag og huse, har en ultimativ trækstyrke på omkring 325 MPa. De udgør også en barriere mod overdreven varme på op til 200 °C.

Det betyder, at delen ikke kræver mere energi eller brændstofforbrug sammenlignet med ældre jernblokke.

Termiske og mekaniske fordele:

Producenterne udnytter varmeledningsevnen i A380's trykstøbte aluminiumslegering (100 W/m-K) i topstykker.

De har en effektiv varmeafledning. Hvor siliciummaterialet flyder jævnt under støbning for at antage enhver kompleks form.

Holdbarhed og begrænsninger:

Gearkassehusene ville være hårdere efter en T6-hærdningsproces. Den opnår en hårdhed på 90 HB.

Delene opfylder dog ikke kravene til duktilitet, hvilket begrænser brugen af dem i applikationer med høj slagstyrke. Derfor bruger man erstatningslegeringer som A383 til at fremstille kritiske dele.

Luft- og rumfartsapplikationer af A380 trykstøbt aluminiumslegering

Brug af ikke-strukturelle komponenter:

Styrken og støbbarheden i A380-trykstøbningslegeringen gør, at den er at foretrække. Luft- og rumfartsindustrien bruger den til fremstilling af spoilerhuse, flapbeslag og aileronbeslag.

Temperatur og styrkeegenskaber:

Denne legering kan tåle moderate temperaturer (-50 °C til 150 °C). De har en flydespænding på 185 MPa efter T6-hærdning. Når det gælder flykontroludstyr, gør denne behandling dem mere velegnede.

Fordele ved præcisionsstøbning

A380-støbematerialet er velegnet til støbning af selv de mest komplicerede profiler. På grund af dette kan du bruge det til ting som rorhængsler med dimensionel nøjagtighed.

Begrænsninger og forbedringer:

På trods af at legeringen har mange exceptionelle egenskaber, mangler den kvaliteterne fra rumfartslegeringen (7075). For eksempel en smedet legering med høj styrke.

Den forbedring, du kan lave, er holdbarhed under fugtige forhold. Dette kan gøres via T6-varmeprocessen eller korrosionsbeskyttende belægninger.

Andre industrielle anvendelser af A380 trykstøbt aluminiumslegering

Anvendelser i byggesektoren:

I byggesektoren støbes A380-aluminiumslegeringer til fremstilling af arkitektoniske forme og vinduesrammer.

Industrien udnytter sine mest optimale egenskaber. Det er med korrosionsbestandighed og snævre tolerancer for nøjagtighed.

Marine applikationer:

Holdbarheden af A380-trykstøbningslegeringen skaber langtidsholdbare og stærke dele til motorophæng og dækbeslag.

Behandling, som anodisering, bidrager yderligere til bedre modstandsdygtighed over for saltvand.

Fordele for den elektriske industri:

Dette materiale er godt til fremstilling af kølelegemer og motorhuse. Det giver dem en god IACS og varmeledningsevne. Derfor er denne mulighed et omkostningseffektivt tilbud.

Branchespecifikke fordele:

De vigtigste egenskaber, som A380's aluminiumslegering til trykstøbning indeholder, er som regel dimensionsstabilitet i hele konstruktionen og korrosionsbestandighed i havet.

I mellemtiden er termostyringsdragterne til elektriske systemer. Det betyder, at aluminium A380 trykstøbningslegering falder i kategorien af et alsidigt metal.

Støbekarakteristika for A380 trykstøbning af aluminiumslegering

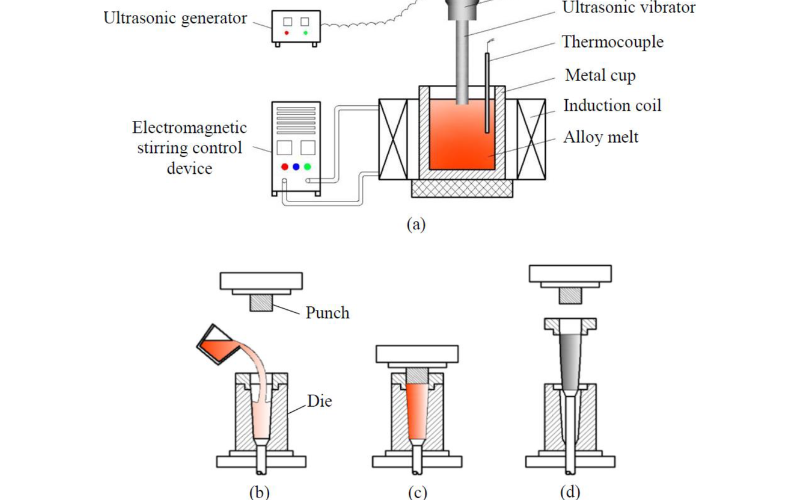

Støbeproces

Fordi A380-trykstøbningslegeringen har meget bedre flydeevne, støbes den med procesparametre. Disse parametre omfatter smeltepunkter på 660-680 °C og indsprøjtningstryk på 30-150 MPa.

Trykstøbning:

Trykstøbning af aluminium er den bedste teknik at bruge A380-aluminiumslegering. Den giver resultater inden for få minutter og giver en snæver tolerance. Denne proces risikerer dog, at formen klæber til jernpartikler, du kan bruge denne proces til at skabe a380 trykstøbte motorbeslag og trykstøbt motorhus i aluminium for komponenter til bilindustrien,

Sandstøbning:

Ved sandstøbning er det ikke nødvendigt at bruge højt tryk eller høje temperaturer. Det skyldes, at der dannes en profilform med smeltet legering ved hjælp af en lavere mængde (1-5 tryk til 600-650 °C).

Man kan bruge denne proces til at støbe længere dele som f.eks. motorblokke. Den er dog meget langsom og giver ru overflader.

Permanent formstøbning:

Permanent formstøbning giver afbalancerede fordele med hensyn til omkostninger og præcise resultater.

Den fungerer ved 630-670 °C.

Den rigtige afkølingshastighed er nødvendig for at kontrollere størkningen. Det vil reducere risikoen for varme tårer.

Fejl i støbningen

Støbefejl, der opstår under fremstillingen, kan være porøsitet, svind eller indeslutninger.

- Porøsitet: Luft eller gasser blandet i støbningen forårsager porøsitet. Find ud af det med røntgeninspektion. Brug vakuumafgasning for at kontrollere dette.

- Krympning: Ujævn afkøling af støbningen giver krympning af delene. Den termiske simuleringssoftware hjælper med at analysere hotspots. Håndter disse fejl med optimerede feeder-designs.

- Inklusion: Det sker på grund af tilstedeværelsen af urenheder. Filtrer metallet før brug for at minimere partikelstørrelsen. Vælg også teknikker til forvarmning af formen.

Varmebehandling

Varmebehandling med opløsning:

Ved denne form for behandling opvarmer producenter af trykstøbning metallet ved 500 °C i 4-12 timer. Så det opløser Al₂Cu-udfældninger. Dette gøres med en kølehastighed på >100 °C/s (slukkevand).

Kunstig aldring

Kunstig ældning, som T6-teknikken, foregår ved 150-200 °C i 2-8 timer. Det giver overdreven styrke i barrer. Til dette danner de Mg₂Si- og Al₂Cu-faser. Det øger også hårdheden.

Men overældning over 250 °C giver en grov udfældning. Det påvirker styrken og reducerer den med op til 15 procent.

T6-temperaturen forbedrer også udmattelsesmodstanden og skaber en raffineret mikrostruktur. På trods af dette sænker det forlængelseshastigheden op til 2,5%.

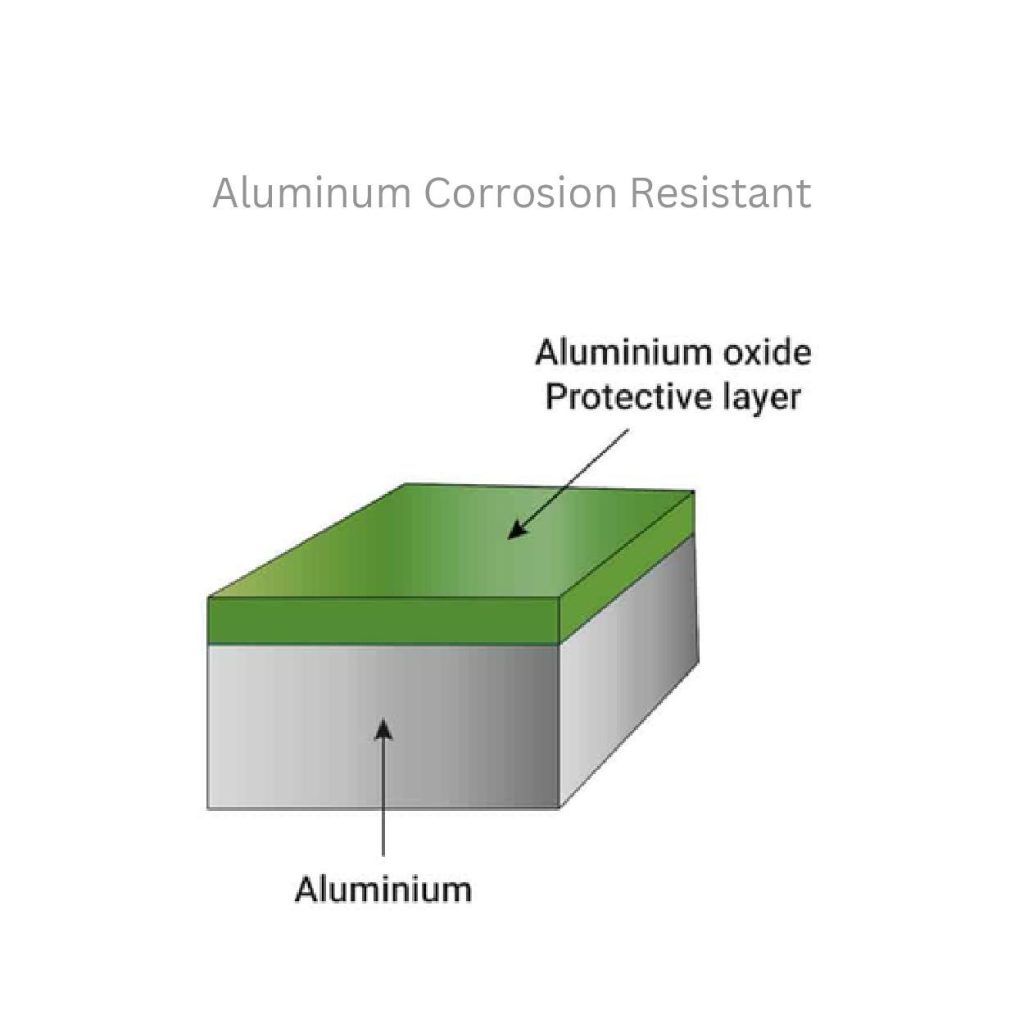

Korrosionsbestandighed af A380 trykstøbt aluminiumslegering

Korrosionsmekanismer:

I A380'ere er der risiko for grubetæring, hvor der findes kloridrige områder, som f.eks. kyster. I lighed med dette problem opstår spaltekorrosion på stillestående steder (under bolte).

Galvanisk korrosion sker, når der opstår elektrokemiske potentialeforskelle. Indholdet af jern og kobber er også årsag til forværret korrosion.

Beskyttelse mod korrosion:

Der er mange muligheder for at beskytte dele mod korrosion. En af dem er anodisering, som tilføjer et 10-25 µm tykt oxidlag.

Kromateringsprocessen hjælper med at slippe af med fugt eller modstå salt. I mellemtiden øger malingsbelægningerne (epoxy) styrken ved at blokere eksponering.

De andre muligheder er pulverlakering og fugemasse. De arbejder for at forbedre marine- eller bildelenes ydeevne og øge holdbarheden.

Bearbejdning og fremstilling af A380 trykstøbt aluminiumslegering

Bearbejdning:

Med en rating på 65 til 70%, aluminiumslegering a380 er meget let at bearbejde. Der er et indhold af alliancerede elementer, som kan være hårde, som f.eks. siliciumpartikler. Derfor kan man bruge karbid- eller PCD-værktøjer til at skære i det.

For eksempel hjælper en spånvinkel på 15° og skarpe kanter på skæreprocessen. Som billedet viser, skæres der ved 300-500 m/mi, tilspænding 0,5 mm/omdrejning og dybde ≤3,25 mm.

Korrekte køleteknikker kan også undgå overophedning af værktøjet og øge dets holdbarhed.

Fremstilling:

Det er ret svært at svejse A380 aluminiumslegering. Fordi det revner. Men du kan bruge friktionsomrøringssvejsning. Den gør et godt stykke arbejde ved 500-1500 RPM, 1-3 mm/s.

Forvarmning og aluminiumsiliciumfiller hjælper også til lodning. For at fastgøre eller nitte skal du arbejde manuelt for at gennembore eller bruge hårde nitter som 1-5 mm.

Konklusion:

A380 trykstøbt aluminium er det vigtigste metal. Det indeholder mindre vægt, men alligevel hårdt indhold. Deres fremragende støbbarhed giver dig mulighed for at fremstille flere applikationer med imponerende varmebestandighed. Det er en kombination af omkostningseffektivitet og afbalanceret ydeevne.

Men du kan få problemer med den lave duktilitet. T6-behandlingen og belægninger kan forbedre holdbarheden. Derfor er det vigtigt for de fleste større industrier, f.eks. bilindustrien og industrien.

0 kommentarer