Aluminiumslegeringer vælges ofte til tekniske formål takket være deres gode mekaniske egenskaber, lette vægt og korrosionsbestandighed. Ud af disse er AlSi10Mg kendt for sin høje ydeevne i præcisionsstøbning såvel som i additiv fremstilling. AlSi10Mg er en aluminiumslegering med god ydeevne, som ofte vælges til støbning og additive fremstillingsprocesser. Silicium og magnesium tilsat AlSi10Mg forbedrer både dens mekaniske og termiske egenskaber, hvilket gør den velegnet til dele, der skal kunne modstå kompleksitet og stærk stress. Ved hjælp af AlSi10Mg-støbning kan producenter lave dele, der er lette, holdbare og har fine og præcise detaljer. 3D-printning af metal har gjort AlSi10Mg endnu vigtigere i nutidens design og produktion, hvor det udmærker sig med både sin tilpasningsevne og sejhed.

Her forklarer artiklen AlSi10Mg-støbeteknologien sammen med dens fordele, almindelige anvendelser, og hvorfor den vælges i vid udstrækning inden for rumfart, bilindustri og medicinsk teknik.

Hvad er AlSi10Mg?

AlSi10Mg er en type let aluminiumslegering, der for det meste består af aluminium (Al), silicium (Si) og magnesium (Mg). Normalt indeholder AlSi10Mg 89-91% aluminium, 9-11% silicium og 0,2-0,45% magnesium. Kombinationen af disse legeringselementer gør, at AlSi10Mg har: Det er kendt for sin stærke, men lette struktur, gode ledningsevne og store korrosionsbeskyttelse.

Silicium får legeringen til at løbe glat under støbning, mens magnesium forbedrer styrken og hårdheden gennem aldershærdning. Det resulterer i et materiale, der har god styrke under tryk og kan modstå varme.

Hvad er AlSi10Mg-støbning?

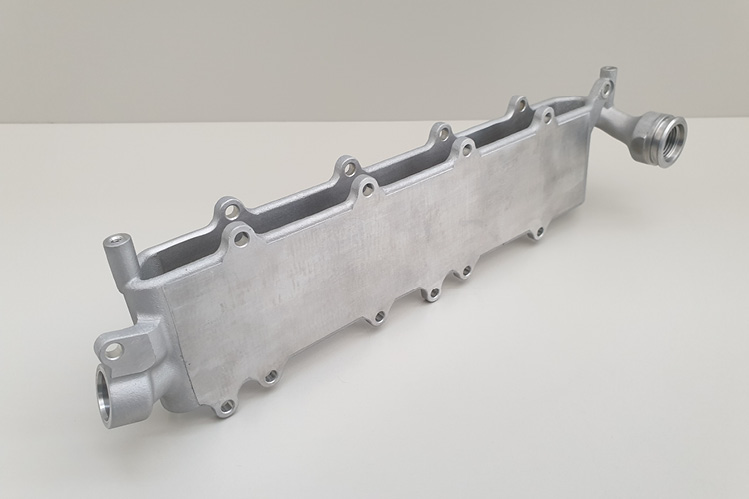

AlSi10Mg-støbning indebærer, at man hælder smeltet AlSi10Mg-legering i forme for at lave komplicerede dele og emner. Det er muligt at bruge flere støbeteknikker, for eksempel:

- Trykstøbning: Varmt aluminium presses ned i en stålform ved hjælp af stort tryk.

- Sandstøbning: Sandforme bruges i en klassisk støbeproces.

- Investeringsstøbning: Processen kaldes ofte lost-wax casting og gør det muligt at fremstille meget præcise dele.

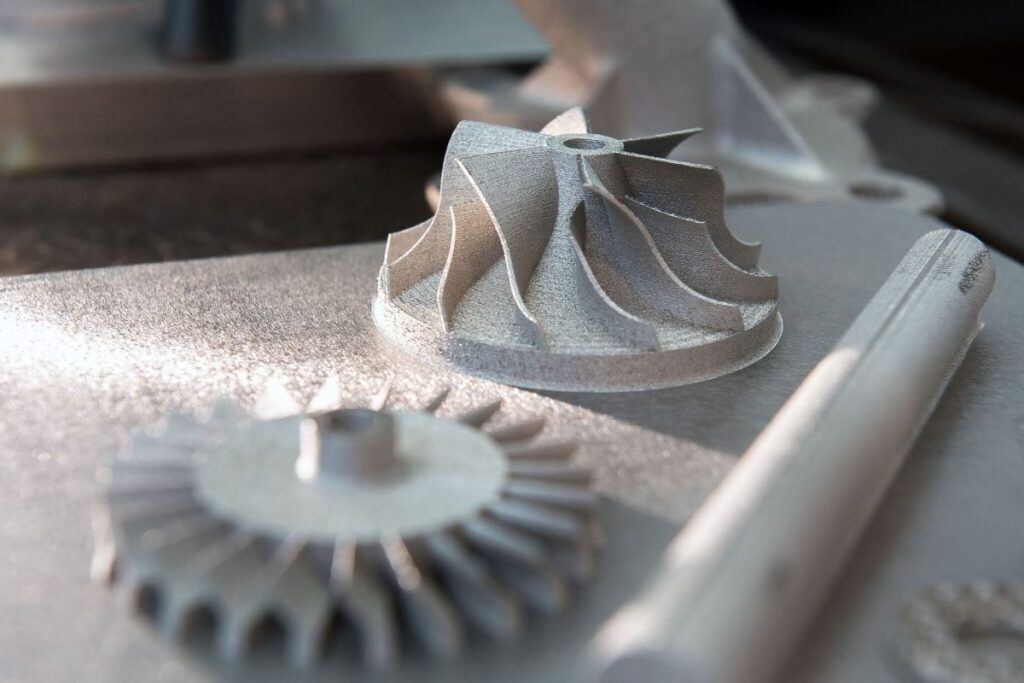

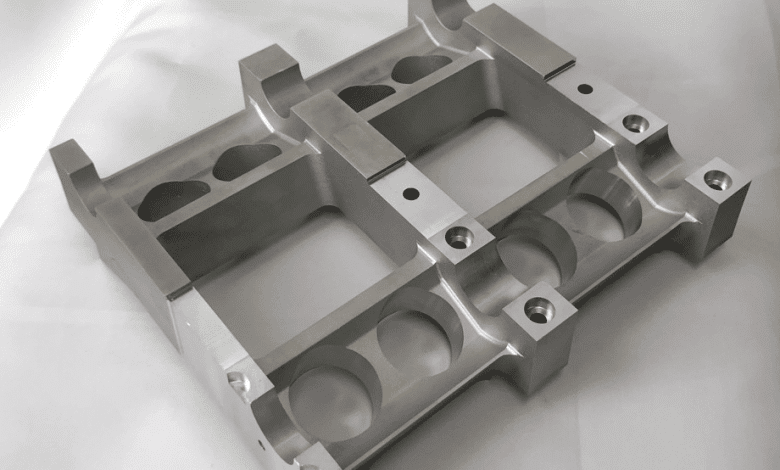

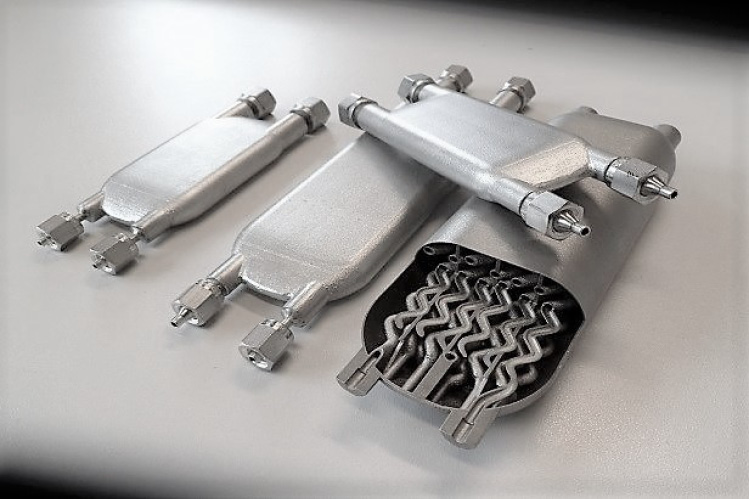

I den moderne produktionsverden bruges AlSi10Mg-støbning ofte i kombination med additive teknikker som SLM eller DMLS. Processen kombinerer lag-for-lag-smeltning af AlSi10Mg-pulver for at skabe næsten færdige dele med meget stor nøjagtighed.

Kemisk sammensætning af AlSi10Mg

Denne aluminiumslegering har et højt indhold af silicium samt magnesium og nogle få andre sporstoffer. Den nøjagtige sammensætning styres nøje for at få den bedste blanding af støbning, styrke og korrosionsbeskyttelse.

Typisk sammensætning (% efter vægt):

| Element | Indhold (%) | Funktion |

| Aluminium (Al) | Balance (~85-91%) | Basismetal giver letvægt og korrosionsbestandighed |

| Silicium (Si) | 9.0 - 11.0% | Forbedrer fluiditet, slidstyrke og reducerer krympning |

| Magnesium (Mg) | 0,20 - 0,45% | Forbedrer styrken gennem aldershærdning |

| Jern (Fe) | ≤ 0,55% | Urenheder; holdes på et lavt niveau for at bevare duktilitet og korrosionsbestandighed |

| Kobber (Cu) | ≤ 0,05% | Valgfrit; kan forbedre styrken en smule, men reducerer korrosionsbestandigheden |

| Zink (Zn) | ≤ 0,10% | Holdes generelt lavt for at undgå varmeknækning |

| Mangan (Mn) | ≤ 0,45% | Forbedrer styrke og modstandsdygtighed over for korrosion |

| Titanium (Ti) | ≤ 0,15% | Hjælper med at forfine kornstrukturen |

| Nikkel (Ni) | ≤ 0,05% | Begrænset brug på grund af indvirkningen på korrosionsbestandigheden |

Vigtige bemærkninger:

- Det høje indhold af silicium gør AlSi10Mg bemærkelsesværdigt støbbart og slidstærkt.

- Magnesium er vigtigt for at gøre det muligt at styrke legeringen ved en varmebehandling.

- Spor af urenheder som Mn, Ti og Fe holdes strengt under kontrol for at bevare kvaliteten og forhindre problemer med skørhed og korrosion.

Denne nøjagtige sammensætning gør AlSi10Mg-støbningen i stand til at modstå mekaniske og fysiske højteknologiske ingeniørkrav.

Mekaniske egenskaber for AlSi10Mg

AlSi10Mg har velafbalancerede mekaniske egenskaber - det kan bruges i træk og tryk; højspænding og højtydende applikationer. Disse egenskaber kan variere lidt i forhold til fremstillingsprocessen (støbning mod 3D-printning) og varmebehandling af stofferne.

De almindelige mekaniske egenskaber for AlSi10Mg er som følger:

| Ejendom | Som bygget (3D-printet) | Varmebehandlet (T6 eller lignende) |

| Trækstyrke | 320-370 MPa | 400-460 MPa |

| Udbyttestyrke | 200-240 MPa | 250-300 MPa |

| Forlængelse ved brud | 2-4% | 4-8% |

| Hårdhed (Brinell) | ~110 HB | ~130 HB |

| Tæthed | ~2,65 g/cm³ | ~2,65 g/cm³ |

| Elasticitetsmodul | ~70 GPa | ~70 GPa |

| Udmattelsesstyrke | ~90 MPa | ~120 MPa |

Vigtige bemærkninger:

- Trækstyrken kan i høj grad forbedres med den rette varmebehandling, hvilket betyder, at materialet er godt til strukturelle og bærende dele.

- Forlængelse forbedrer også efterbehandlingen, hvorved der opnås større duktilitet på dele, der udsættes for dynamisk belastning.

- Hårdhed og udmattelsesmodstand, holdbarhed under gentagen belastning, er vigtige i bil- og rumfartskomponenter.

Disse egenskaber gør AlSi10Mg-støbningen til en god mulighed i de tilfælde, hvor både vægtbesparelser og mekanisk ydeevne er vigtige.

Fysiske egenskaber for AlSi10Mg

AlSi10Mg giver en god balance mellem letvægtskarakterisering og stabil fysisk funktionsvariation over en bred temperatur. Sådanne egenskaber er en del af det, der gør det så populært inden for mainstream og additiv fremstilling.

| Ejendom | Typisk værdi |

| Tæthed | ~2,65 g/cm³ |

| Smeltepunkt | ~570-595°C |

| Termisk ledningsevne | ~150-180 W/m-K |

| Termisk udvidelseskoefficient | ~20-22 × 10-⁶ /K |

| Specifik varmekapacitet | ~900 J/kg-K |

| Elektrisk ledningsevne | ~30-35% IACS (International Annealed Copper Standard) |

| Solidus-temperatur | ~570°C |

| Liquidus-temperatur | ~595°C |

Vigtige bemærkninger:

- Den lave massefylde af AlSi10Mg gør den til den bedste til vægtfølsomme områder som f.eks. rumfart og bilindustrien.

- Den høje varmeledningsevne gør det muligt at sprede varmen godt, hvilket er afgørende for opfindsomheden og komponenterne i motoren.

- Det er godt for den elektriske ledningsevne og dermed nyttigt for de dele, der skal udvise let elektrisk ydeevne, selvom det ikke er så effektivt som rent aluminium.

En sådan kombination af fysiske egenskaber og god styrke i de mekaniske egenskaber gør AlSi10Mg-støbning til en alsidig og pålidelig mulighed i moderne produktion.

Hvad er AlSi10Mg-støbelegering?

AlSi10Mg hører til støbte aluminiumslegeringer der indeholder aluminium, silicium (9-11%) og magnesium (0,2-0,45%). Det produceres for at være en god kilde til styrke, lav vægt og korrosionsbestandighed. Dets sammensætning giver mulighed for høj fluiditet i støbeprocessen, og det er velegnet til små, sarte og komplekse dele.

Vigtige fordele

Legeringen er velkendt for sin balance mellem mekanisk ydeevne og fremstillingsevne. Den giver en fin kombination af trækstyrke, hårdhed og slidstyrke. Dens varmebehandlingsmæssige egenskaber muliggør yderligere forbedring af egenskaber som styrke og forlængelse, hvilket gør den til et materiale til kritiske strukturelle komponenter.

Støbning af ydeevne

AlSi10Mg-støbning har en meget god støbbarhed, især til trykstøbning og sandstøbningsprocesser. Det kan bruges til at støbe komplicerede forme med små grader af krympningsfejl. Men for at undgå porøsitet og revnedannelse er det nødvendigt med høj temperaturkontrol og designsystemer.

Anvendelser

AlSi10Mg er meget anvendt i bil-, rumfarts- og maskinindustrien. Nogle af de generelle anvendelser omfatter motordele, huse, beslag og lette konstruktionsdele. På grund af sin fremragende fine mikrostruktur og ensartede ydeevne befinder AlSi10Mg sig også i den populære kategori af materialer til additiv fremstilling, efterhånden som 3D-printning af metal stiger.

Begrænsninger

Selvom legeringen er alsidig, er den ikke duktil og er modtagelig for revner, hvis den ikke behandles korrekt. Den har også en gennemsnitlig svejseevne, hvor man skal være forsigtig, når man reparerer eller samler svejsninger af den. Varmebehandling og efterbehandling udføres ofte for at opnå de bedste resultater.

Fordele ved AlSi10Mg i støbning

Populariteten af AlSi10Mg-støbning bestemmes af den særegne kombination af legeringens mekaniske og kemiske egenskaber. Lad os se på de vigtigste fordele:

1. Fremragende støbbarhed

På grund af det høje indhold af silicium kan AlSi10Mg flyde godt ind i komplicerede formhulrum, samtidig med at man undgår indre hulrum. Det er en måde, der gør det praktisk i produktionen af tyndvæggede, detaljerede komponenter.

2. Overlegne mekaniske egenskaber

Legeringen har en stor trækstyrke, tilstrækkelig udmattelsesmodstand og en middel hårdhed. Varmebehandling og ældningshærdning kan også gøre egenskaberne ved dette artefakt endnu bedre, hvilket gør det potentielt konkurrencedygtigt med andre avancerede materialer.

3. Modstandsdygtighed over for korrosion

AlSi10Mg har en fremragende korrosionsbestandighed, især i atmosfæriske og marine miljøer. Det gør det velegnet til dem, der udsættes for fugt, salt eller ekstreme temperaturer.

4. Let og alligevel stærk

Den lave densitet af AlSi10Mg giver en letvægtsstruktur uden at mangle styrke, hvilket er fantastisk til dele til fly- og bilindustrien, hvor vægtbesparelser er direkte relateret til ydeevne og effektivitet.

5. Termisk ledningsevne

Dens gode varmeledningsevne gør det muligt at sprede varmen i motordele, elektroniske kabinetter og andre varmefølsomme anvendelser.

AlSi10Mg-støbeprocessen

Støbeprocessen indeholder flere vigtige trin, uanset om det er gennem den traditionelle tilgang eller ved brug af additiv fremstilling.

1. Forberedelse af materiale

Den rå AlSi10Mg-legering eller pulveret fremstilles og testes for at have en ensartet sammensætning. Pulverets morfologi og renhed spiller en vigtig rolle i den additive fremstilling.

2. Smeltning, hældning (laserfusion)

I den traditionelle støbning smeltes legeringen i ovnen og hældes i den forberedte form. Ved 3D-printning sker der en lasersintring af pulveret i henhold til et mønster fra en digital model.

3. Størkning og afkøling

Den smeltede legering vil størkne i formen. Bevaret og reguleret afkøling er afgørende for at undgå indre spændinger, porøsitet eller revnedannelse.

4. Efterbehandling

Det er rengøring, varmebehandling, bearbejdning og overfladebehandling. Varmebehandling kan f.eks. forbedre styrken og hårdheden betydeligt ved at forårsage udskilningshærdning.

Hvad svarer AlSi10Mg-aluminium til?

AlSi10Mg er en aluminiumslegering med en tilstedeværelse i Europa og en stærk profil inden for støbning og additiv fremstilling på grund af dens fantastiske styrke, korrosionsbeskyttelse og lette natur. Den hører under EN AC-43000-serien, hvad angår europæiske standarder.

Amerikansk ækvivalent (A360.0 / A360.1)

I USA findes der ingen nøjagtig ækvivalent til AlSi10Mg, men A360.0 kan betegnes som den nærmeste ækvivalent (også kendt som A360.1 i smedet form). Denne legering har næsten samme indhold af silicium og magnesium og har lignende mekaniske egenskaber og støbeegenskaber. Den anvendes i vid udstrækning til trykstøbning.

Tysk ækvivalent (G-AlSi10Mg)

I Tyskland hedder den tilsvarende legering G-AlSi10Mg efter DIN 1725-2-standarden. Den har næsten samme sammensætning som AlSi10Mg, og den bruges i bil- og maskinindustrien til højtydende støbegods.

Kinesisk ækvivalent (YL104 / ZL104)

I Kina er AlSi10Mg det samme som YL104 eller ZL104, som er standard støbelegeringer af aluminium. Disse legeringer anvendes i motordele, huse og andre komponenter, der har brug for styrke og korrosionsbestandighed.

Japansk ækvivalent (AC4CH / AC4C)

I Japan anses legeringer som AC4CH og AC4C for at være lige så gode som AlSi10Mg. Selvom de ikke er nøjagtige, giver de lignende silicium-magnesium-aluminiumformler, der kan bruges til støbning med høj styrke.

ISO-ækvivalent (Al-Si10Mg)

Hvad angår ISO 3522 er den internationale klassificering af AlSi10Mg som sådan. Det bevarer de samme kemiske og mekaniske egenskaber, uanset fremstillingsstandarder, især ved globale 3D-printapplikationer.

Designretningslinjer og begrænsninger for AlSi10Mg-dele

Når man arbejder med AlSi10Mg-støbning, skal der anvendes gode designprincipper for at garantere emnets ydeevne, dimensionsnøjagtighed og holdbarhed på lang sigt. Selvom legeringen giver fremragende støbbarhed og styrke, har den alligevel nogle begrænsninger, som designerne er nødt til at tage i betragtning.

1. Væggens tykkelse

AlSi10Mg har det bedste design, hvor vægtykkelsen er ensartet og mellem 2-5 mm. Hurtige ændringer i tykkelsen kan forårsage indre spændinger, vridning og manglende udfyldning under støbning eller 3D-printning. Langsomme overgange og fileter er tilrådelige for at mindske spændingskoncentrationerne.

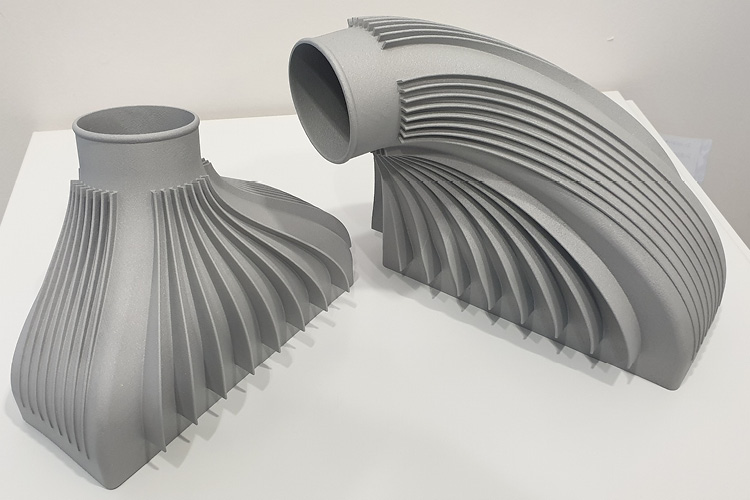

2. Komplekse geometrier

På grund af sin gode støbbarhed og tilpasning til additiv produktion gør AlSi10Mg det muligt at fremstille komplekse former og indvendige kanaler. Ved traditionel støbning skal man dog undgå små sektioner og underskæringer, medmindre man bruger avancerede forme eller kerner. Ved 3D-printning kan der være behov for støttestrukturer til overhæng.

3. Krympning og tolerancer

AlSi10Mg, ligesom andre aluminiumlegeringer, trækker sig sammen under størkningsprocessen. Krympningshastigheder (normalt ~1,1%) bør overvejes af designere, og passende tolerancer bør specificeres. Ved præcisionstilpasninger, især til sammenhørende dele, kan det også være nødvendigt med bearbejdningstolerancer.

4. Overfladefinish

Den støbte eller trykte overfladefinish på AlSi10Mg kan være ru, og det kan være nødvendigt med sekundær efterbehandling (f.eks. bearbejdning, polering eller shot peening). Designfunktioner skal give adgang til efterbehandlingsværktøjer, hvis det er nødvendigt.

5. Stresspunkter og skarpe kanter

AlSi10Mg-emner kan få skarpe hjørner, der kan medføre skader, hvis der opstår revner i sådanne hjørner. Brug fileter og glatte ændringer, hvor det er muligt. Sørg for ligelig vægtfordeling for bærende dele med optimeret geometri.

6. Kompatibilitet med varmebehandling

Varmebehandlingsprocesser efter støbning, såsom T6 eller ældning, kan forårsage ubetydelige dimensionsvariationer, og dette bør tages i betragtning ved design. Funktioner med snævre tolerancer bør bearbejdes efter varmebehandlingen.

7. Byggeorientering (til 3D-udskrivning)

Ved additiv fremstilling har emnets orientering indflydelse på styrke, overfladekvalitet og støttestruktur. Orienteringen skal optimeres for at minimere vridning, støtte og opretholde den mekaniske ydeevne.

Begrænsninger at overveje

- Ikke egnet til meget duktile dele Selvom AlSi10Mg er stærk, har den en begrænset forlængelse sammenlignet med andre smedelegeringer.

- Dårlig svejsbarhed Svejsning er en sammenføjning, der kræver særlig opmærksomhed, og en forkert fremgangsmåde kan svække emnet.

- Risiko for porøsitet Hvis støbekontrollen ikke opretholdes, har porøsiteten potentiale til at kompromittere delintegriteten og mest i tilfælde af tryktætte applikationer.

Ved at bruge disse designretningslinjer og forstå deres begrænsninger kan ingeniører optimere ydeevnen og pålideligheden af AlSi10Mg-støbedele med hensyn til de traditionelle og avancerede fremstillingsprocesser.

Anvendelser af AlSi10Mg-støbning

På grund af den unikke kombination af egenskaber finder AlSi10Mg-støbning anvendelse inden for de forskellige områder af høj ydeevne:

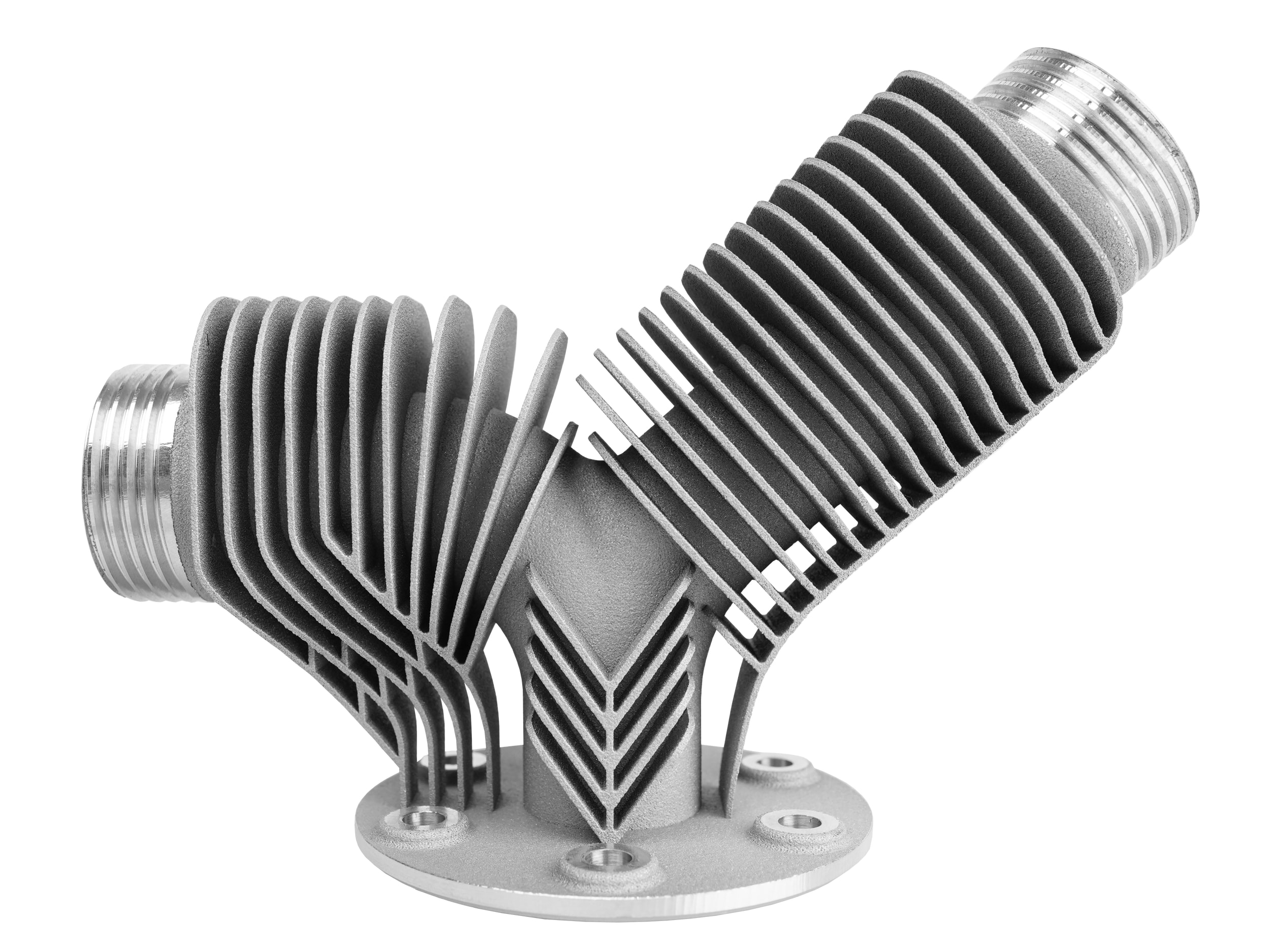

1. Luft- og rumfartsindustrien

Detaljer som beslag, huse og strukturelle understøtninger forbedres med hensyn til ydeevne og vægt i kraft af legeringens høje styrke og lave vægt. Additiv fremstilling giver mulighed for kompleks geometri, som tidligere ikke kunne lade sig gøre eller til unødvendige omkostninger.

2. Bilindustrien

Komponenter til motorblokke, transmissioner og lette ophængningsdele er typiske materialer, der behandles ved hjælp af AlSi10Mg-støbning. Denne legerings evne til at modstå høje temperaturer og mekaniske belastninger samt til at modstå materialer med varmepåvirkning eller klæbrige materialer gør den perfekt til sådanne anvendelser.

3. Medicinsk udstyr

AlSi10Mg er biokompatibelt og modstandsdygtigt over for korrosion, og det kan derfor bruges til kirurgiske instrumenter og ortopædisk udstyr, især i tilfælde, hvor der er brug for præcision og specialfremstillede dele.

4. Robotteknologi og automatisering

AlSi10Mg-støbning gør det muligt at udnytte materialets lethed og stivhed til robotarme, sensorbeslag og andre præcisionskomponenter.

5. Forbrugerelektronik

Legeringernes varmeledningsevne og korrosionsbestandighed bruges i kølelegemer og kabinetter til højtydende elektronik.

Udfordringer i AlSi10Mg-støbning

På trods af den almindelige variation i støbning og de gode værdier i form af styrke, lav vægt og fremragende støbbarhed har AlSi10Mg-støbning forskellige udfordringer, som producenter og ingeniører bør overveje i produktionen. De mest almindelige problemer er anført nedenfor:

1. Dannelse af porøsitet

Porøsitet i AlSi10Mg-støbegods er almindeligt forekommende og skyldes indeslutning af gasser eller krympning under størkningsprocessen. Det kan medføre reducerede mekaniske egenskaber og en forringet tætningsevne. Optimalt formdesign, afgasning samt kontrollerede kølehastigheder er vigtige for at minimere porøsiteten.

2. Varm afrivning og revner

På grund af det høje indhold af silicium er AlSi10Mg tilbøjelig til varm rivning, når komponenten er størknet. Det sker, når metallet trækker sig sammen, selvom det er delvist smeltet, og der dannes revner. Præcis kontrol af størkningshastigheden og formtemperaturen hjælper med at minimere denne risiko.

3. Oxidation under smeltning

Alle aluminiumlegeringer er meget reaktive over for ilt, herunder AlSi10Mg. Når de udsættes for luft ved smeltning, udvikles der et oxidoverfladelag, som kan påvirke støbningen. Brug af beskyttende atmosfærer, flussmidler eller smeltning i vakuum kan afhjælpe oxidationen.

4. Problemer med dimensionel nøjagtighed

Former med mange dimensioner vil også være vanskelige at opretholde i komplicerede dele, især når man anvender en konventionel sandstøbning. Faktorer som formslitage, metalkrympning og dårlig temperaturkontrol kan føre til afvigelser. I de fleste tilfælde giver brugen af trykstøbning eller 3D-printning bedre tolerancer.

5. Begrænset svejsbarhed

AlSi10Mg er dårligt svejsbart, især i tilfælde af støbning. Porøsitet og strukturfejl kan opstå i en svejsesamling, medmindre der anvendes særlige teknikker, såsom TIG-svejsning med egnet tilsatsmateriale. Forvarmning og varmepåvirkning af svejsningen er normalt nødvendig.

6. Behov for efterbehandling

For at opnå de bedste mekaniske egenskaber har AlSi10Mg-støbegods tendens til at gennemgå varmebehandling i form af T6-hærdning. Overfladebehandling, som f.eks. bearbejdning eller polering, kan være nødvendig for at forbedre overfladekvaliteten, især i præcisionsanvendelser.

Når producenterne studerer disse udfordringer og håndterer dem i overensstemmelse hermed, vil de være i stand til at producere AlSi10Mg-støbegods af høj kvalitet, der har strenge krav til ydeevne og pålidelighed.

Fremtiden for AlSi10Mg-støbning

Fremtidsudsigterne for AlSi10Mg-støbning er lyse, især med indførelsen af digitale produktionsteknologier. Additiv fremstilling er på fremmarch, og ingeniører er i stand til at producere letvægtsstrukturer designet efter topologi-princippet for enten at reducere mængden af anvendt materiale eller forbedre ydeevnen.

Der forskes også i at forbedre varianterne af AlSi10Mg med nano-partikelforstærkning eller hybridlegeringer, der kombinerer styrke med bedre duktilitet og udmattelsesmodstand.

Konklusion

AlSi10Mg-støbning kombinerer den nye materialevidenskab med moderne produktionsteknologi. Dets enestående styrke-til-vægt-forhold, korrosionsbestandighed og alsidighed med hensyn til både traditionelle og digitale typer af støbning gør, at AlSi10Mg stadig er et meget populært materiale til industrier med stor efterspørgsel. Selv om der er visse teknologiske forhindringer, gør de langsigtede fordele ved denne aluminiumslegering det til et vigtigt materiale for fremtidens teknik og produktion.

Ofte stillede spørgsmål

1: Hvad er AlSi10Mg lavet af?

AlSi10Mg er en aluminiumslegering, der hovedsageligt består af aluminium (Al), silicium (Si) og magnesium (Mg). Normalt har den 9-11% silicium; 0,2-0,45% magnesium, og resten er aluminium. Støbbarhed og flydeevne forbedres af silicium, mens styrken ved varmebehandling forbedres af magnesium.

2: Hvad bruges AlSi10Mg-støbning til?

AlSi10Mg-støbning anvendes til fremstilling af lette, men stærke dele til flykonstruktioner, motordele til biler, medicinske implantater og elektroniske huse. Dens evne til at producere komplekse dele med høj styrke gør den velegnet til præcisionsindustrien.

3: Kan AlSi10Mg 3D-printes?

Ja, AlSi10Mg er et af de materialer, der finder størst anvendelse i 3D-printning af metal, især når der anvendes metoder som Selective Laser Melting (SLM) eller Direct Metal Laser Sintering (DMLS). Det gør det muligt at lave detaljerede, stærke og lette dele med kun lidt efterbehandling.

4: Skal AlSi10Mg varmebehandles, når det er støbt?

Varmebehandling er faktisk en almindelig behandlingsmetode for AlSi10Mg-støbegods for at øge styrken og hårdheden og dermed øge holdbarheden. Processer som opløsningsglødning og kunstig ældning forbedrer ydeevnen, især under barske mekaniske eller termiske forhold.

0 kommentarer