Processen med zinkstøbning bruges til at fremstille holdbare dele med nøjagtighed. Producenterne smelter zink ved smeltetemperatur og fylder det i forme. Formen indeholder produktets form. Det falder ind under enhver industri som bilindustrien, industrien eller elektronikken. Grundlæggende er denne proces ideel til at få meget komplekse dele med mindre indsats.

Denne artikel definerer, hvad zinkstøbning er, herunder de forskellige legeringer og deres anvendelse. Opdag denne støbetekniks særlige anvendelser, fordele og ulemper.

Hvad er zinkstøbning?

Zinkstøbning er en fremstillingsproces. Den fremstiller dele med snævre tolerancer. De kan være så små som 0,1 mm. De vigtigste trin er at smelte zink og hælde det i matricen under højt tryk (1.500 til 2.500 psi). På dette tidspunkt omdannes væsken til en egentlig form.

Støbelegeringer af zink

Kombinationen af zink og andre metaller danner forskellige zinklegeringer. Disse er ekstremt vigtige for at fremstille karakteristisk formede dele, der understøtter hver enkelt industri. Tilsætningen af andre grundstoffer får legeringerne til at sænke deres smeltetemperatur (omkring 385 °C). De er også lettere i vægt med en massefylde på 6,6 g/cm³.

ZAMAK 2:

Der er 4% aluminium, 3% kobber og 0,1% magnesium i Zamak 2-legeringen. Denne komposit har en trækstyrke på omkring 359 MPa. De dele, der er lavet med denne legering, har en hårdhed på 91 Brinell.

Derfor er den velegnet til slidstærke dele som låse eller tandhjul.

Den smelter ved 385 °C. Når vi taler om prisen, kan den være højere med ca. 15%, da der er tilsat mere kobber.

ZAMAK 3:

Zamak 3 indeholder 96% zink, 4% aluminium og 0,04% magnesium. Da det er en almindelig legering, giver den 283 MPa trækstyrke og 82 Brinell-hårdhed. Denne legering skaber meget glatte overflader med mindre ruhed (1,6 µm ruhed).

Du kan nemt støbe dem. De fremstiller flere dele, f.eks. dørhåndtag, elektriske stik og forbrugsvarer, fordi de er så billige.

ZAMAK 5:

Zamak 5 har 1% kobber og de resterende elementer fra Zamak 3. Det betyder, at denne legerings trækstyrke når op på 328 MPA. Den har med succes modstået 50.000+ cyklusser i gear eller industrielle opsætninger. Legeringen smelter også tidligt til 387 °C og modstår også korrosion bedre end Zamak 3.

ZA-8:

ZA-8 indeholder 8,4% aluminium, 1% kobber og en lille mængde magnesium (0,02%). Den kan klare temperaturer på op til 120 °C. Dens trækstyrke ligger på 374 MPa. Du kan bruge denne legering i motorhuse og elektriske samlinger med høj belastning eller høj temperatur.

ACuZinc5:

ACuZinc5 er en legering, der indeholder 5% mere kobber og 5% aluminium. Den har en trækstyrke på 440 MPa. Kobbertilsætning øger dens hårdhed. Den når op på omkring 120 Brinell. Denne legering passer til dele, der har brug for slidstyrke. For eksempel kraftige lejer eller hydraulik.

EZAC (europæisk zink-aluminium-kobber):

Denne legering har mindre kobber, omkring 0,5%, men indeholder 2% aluminium, så trækstyrken varierer fra 310 MPa. Du kan bruge den til miljøvenlige dele. Det skyldes, at den kan overleve 1.000 timers saltspray, dog afhængigt af belægninger og testkrav. Denne test finder sted for marine hardware.

ZA-12:

Der er 12% aluminium plus 0,6% kobberindhold. Det har en trækstyrke på 400 MPa. Brinell-hårdheden ligger på 110. Det passer til strukturelle komponenter som f.eks. beslag i lastbiler eller byggevarer.

GDSL (Guss Druck Sonderlegierung):

Det er en tysk speciallegering. Der er 1,5% nikkel, og titanium er omkring 0,5%. De håndterer høje temperaturer fra 150 °C. Sensorer til luft- og rumfart og medicinske krav til tryk fremstilles med den for at opnå tolerancer på ±0,05 mm.

Processen med zinkstøbning

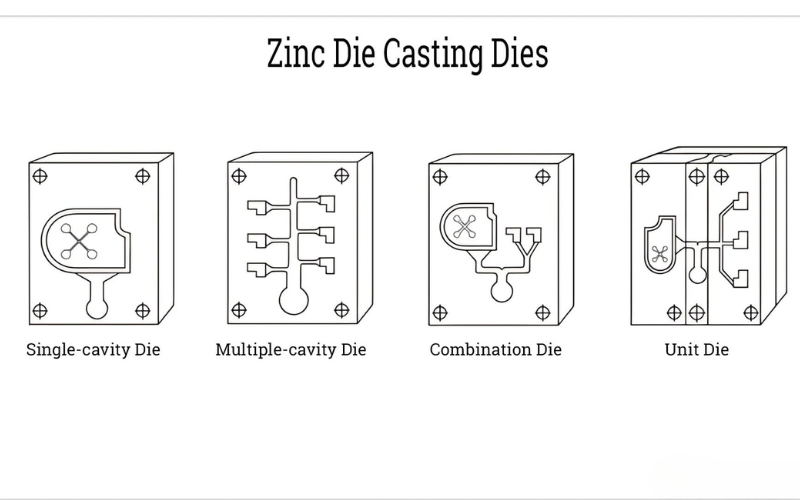

Skabelse og design af forme:

I henhold til de endelige dele former designerne formen med hulrum og bruger stålmetaller. Støbning kræver korrekte temperaturer og placerer derfor kølekanaler for at kontrollere dem.

En interessant kendsgerning er, at en designet form (matrice) kan klare en massiv produktion på op til 500.000 dele, før den skal udskiftes.

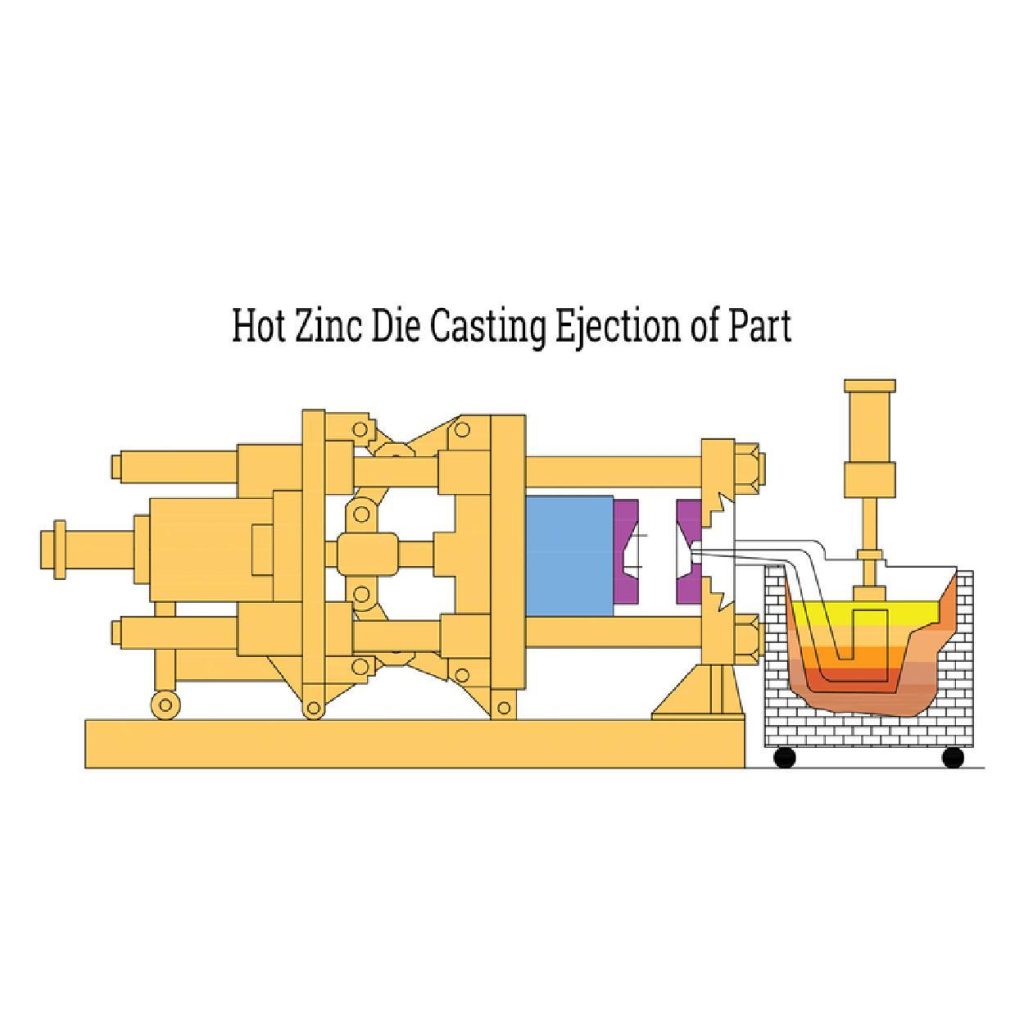

Smeltning og sprøjtestøbning af zink:

Metalarbejderne smelter zinklegeringer ved deres smeltetemperatur. Denne smeltede væske overføres derefter til matricen. De hælder den ind i den under højt tryk inden for 0,1 sekunder.

Afkøling og størkning:

Køleprocessen hjælper med at sænke matricens temperatur til 150 °C. Kølekanalerne får zink til at størkne, hvilket normalt tager 5 til 10 sekunder. De modstår også forskellige defekter som f.eks. luftlommer.

Udstødning og efterbehandling:

Ejektorstifter bruger 10 til 20 tons kraft, hvilket fungerer til at skubbe størknede dele ud. De udkastede dele skal beskæres med overskydende materiale, så skær op til 2 mm kanter. Du skal også påføre belægninger for at beskytte deres base og få en glat finish.

Zinkstøbemaskinernes rolle:

Støberesultatet afhænger helt af den valgte legering og de valgte maskiner. Maskinerne bruger normalt hydraulik til at håndtere indsprøjtningshastighed og -tryk. Især moderne maskiner arbejder smart og kan gennemføre hver cyklus på højst 30 sekunder.

Vigtigheden af præcision og snævre tolerancer:

Når du laver dele med zinkstøbning, opnår du tolerancer på ±0,1 mm og får perfekte pasformer til at samle forskellige dele. Fordi disse snap-fit-dele er nødvendige for elektronik, bilmotorer og medicinske gadgets.

Egenskaber ved zinklegeringer

Zinklegeringer giver god støbbarhed, da de har høj fluiditet. Det er derfor, de fylder komplekse designdele og kræver mindre indsats. De smelter også ved lavere temperaturer, hvilket betyder mindre energiforbrug og længere levetid for støbeformen.

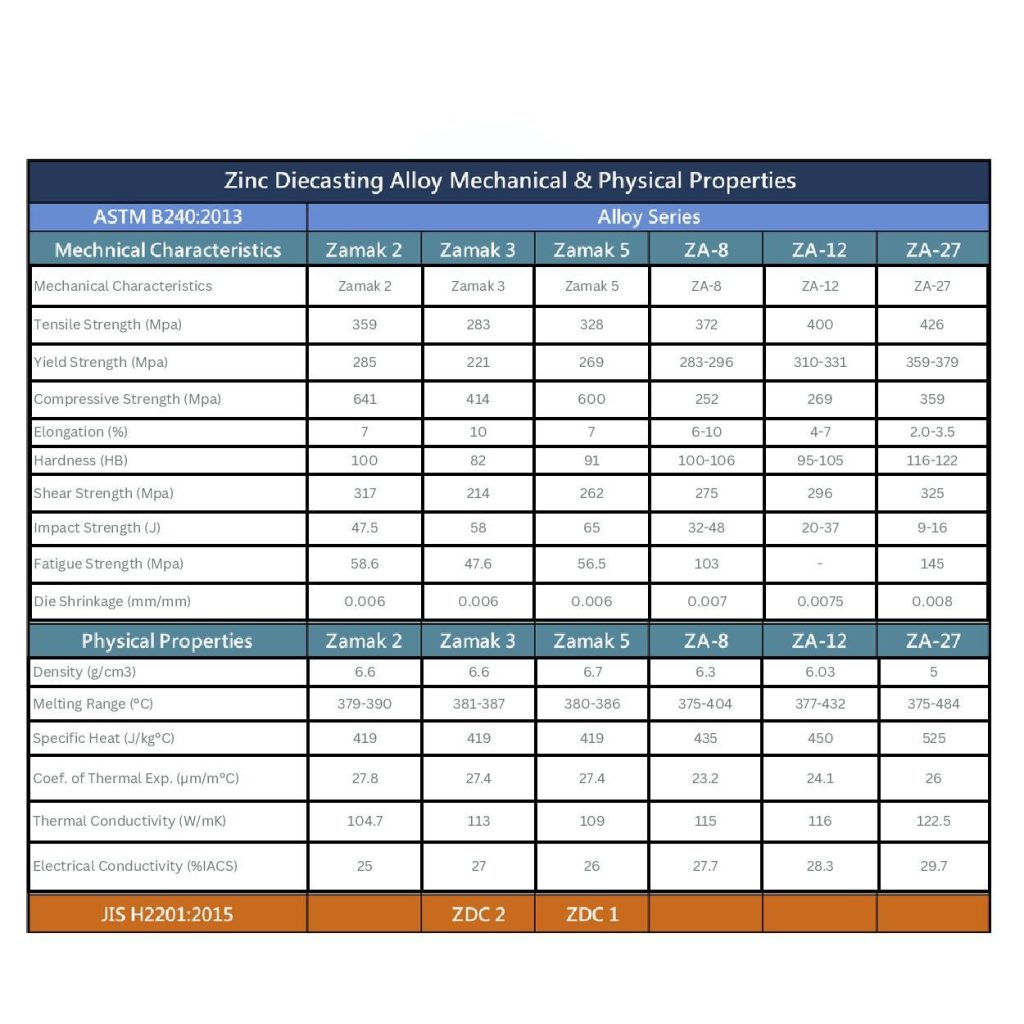

Hver legering har forskellige egenskaber med hensyn til korrosionsbestandighed, trækstyrke, hårdhed osv. som det fremgår af tabellen.

Zink vs. aluminium, magnesium, stål:

- Zink vs. aluminium: Zink er 40% tættere (6,6 g/cm³ vs. 2,7 g/cm³). Det er dog meget lettere at arbejde med og kan give skarpere detaljer.

- Zink vs. magnesium: Zink modstår generelt bedre effekten af korrosion. Det er også 20% billigere pr. ton.

- Zink kontra stål: Zinkens vægt er mindre, omkring 15% (6,6 g/cm³ vs. 7,8 g/cm³). Det kræver mindre energi (60%) at smelte.

Fordele ved zinkstøbning

Omkostningseffektivitet og produktionseffektivitet

En af de største fordele ved zinkstøbning er, at den er billig. Det skyldes, at de smelter ved lavere temperaturer. Det betyder, at der er brug for mindre energi.

En anden grund er muligheden for at lave en enkelt form. Det kan håndtere stor produktion og resulterer i lavere værktøjsomkostninger. På samme måde kan maskinerne lave 200 dele på en time, hvilket mindsker lønomkostningerne.

Fremragende overfladefinish og designfleksibilitet

Zinkstøbning producerer dele med fin kvalitet og glatte overflader. De eliminerer behovet for at påføre yderligere belægninger til efterbehandling.

De er også i stand til at give nok plads til at designe logoer, teksturer eller vinkler så små som 0,5 mm. Det definerer altså de æstetiske behov.

Evne til at producere komplekse former og tynde vægge

Selv med komplekse former kan zinkstøbning tilføje specifikke detaljer, som f.eks. tandhjul med 12+ tænder. Den producerer også dele med tyndere vægge, helt ned til 0,8 mm.

Det betyder, at der kun er behov for færre monteringstrin. Så den samlede produktionstid reduceres også med 30%.

Genanvendelighed og miljømæssige fordele

Du kan genbruge zink, da det er genanvendeligt ved 95% og ikke mister sin kvalitet. Genbrugsteknikker kræver også 30% mindre energi sammenlignet med råmaterialer. Det er et miljøvenligt metal.

Produktionskapacitet i store mængder

Trykstøbning af zink passer til større produktion. Hvilket alternativt reducerer omkostningerne pr. enhed. Desuden holder værktøjsudstyret og maskinerne længere.

Anvendelser af zinkstøbning

Bilindustrien

Zinkstøbning forlænger beslagets holdbarhed op til 200.000 km. Det skaber også brændstofinjektorer med snævre tolerancer og endda temperaturbestandige (120 °C) gearkassehuse.

Dele som dørhåndtag og spejlhuse, der er fremstillet af zinkstøbning, kan modstå hårdt vejr og korroderer ikke.

Elektronikindustrien

Der er mange ting, der produceres via zinkstøbningsprocessen. De omfatter stik med 16,6 MS/m elektrisk ledningsevne, kølelegemer (113 W/m-K varmeledningsevne) og batterikassen.

Disse dele er ligesom beskyttelsesskjoldet. Det skyldes, at de beskytter delene mod elektromagnetisk påvirkning. De kan også klare 10.000 plug-in-cyklusser.

Forbrugerprodukter

Lynlåse med mere end 1 million cyklusser, låse med 0,5 mm nøjagtige stifter, dørhåndtag, der tåler 50 kg kraft, og dekorationsprodukter er forbrugerapplikationer i zinkstøbning.

Industrielt udstyr

Zin trykstøbning fremstiller tandhjul og pumpehuse, der kan modstå op til 500 timers salttåge. Også ventilhusene, der kan håndtere tryk på 2000 psi, og flere specialdele som transportbåndruller bruger denne proces.

Nye applikationer

Vedvarende energi bruger zinkstøbning til fremstilling af solpanelrammer og vindmøllesensorer. Når vi taler om den medicinske sektor, producerer den kirurgiske værktøjshuse og MRI-bearbejdningskomponenter.

Specialfremstillede dele og prototyper

Du kan bruge zinkstøbning til at lave komplekse former af prototyper på ikke mere end 2 uger. Det er på grund af fleksibiliteten i denne proces. I mellemtiden reducerer den tilpassede prototype til biler udviklingsomkostningerne (40%) sammenlignet med stål.

Zinkstøbning vs. anden fremstillingsmetodeZink vs. trykstøbning af aluminium

Aluminium smelter ved 660 °C, hvilket betyder, at det har brug for mere energi end zinklegeringer. Zinklegeringsforme holder længere, mens aluminiumsforme kan være slidte efter 300.000 cyklusser. Zinkdelene har en styrke på 280 MPa, men aluminium får 220 Mpa afhængigt af kvaliteten.

Aluminiumskomponenter er dog 60% lettere. Zinkstøbning passer godt til fremstilling af små dele, men aluminium kan skabe større størrelser som motorblokke.

Trykstøbning af zink vs. magnesium

Zink er billigere end magnesium, som koster 25% mere pr. ton. Magnesium er ikke tungere end zink; det er 30% mindre. Desuden kan zink overleve saltsprøjtetesten 5 gange længere.

Luft- og rumfartsindustrien vælger magnesium på grund af dets letvægtsegenskaber. I mellemtiden producerer zink mest forbrugsgoder som dørhåndtag på grund af deres holdbarhed.

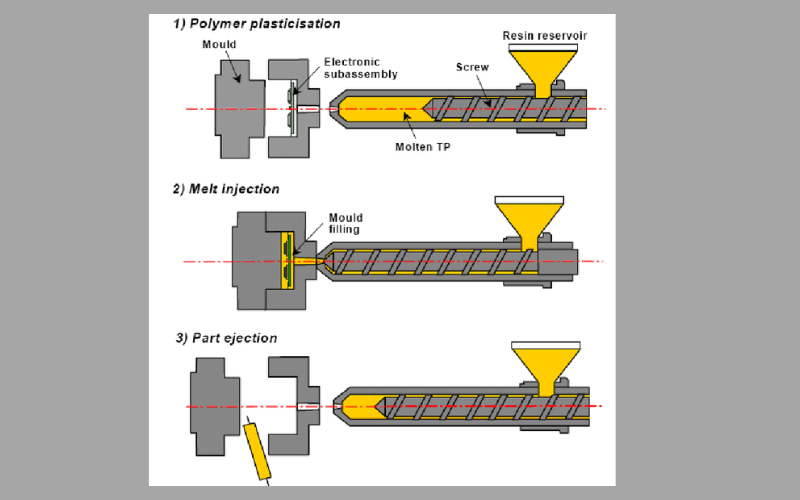

Sprøjtestøbning af zink vs. plast

Zinkdele får stærkere egenskaber ved støbning end plast. De kan klare op til 120°C varme og vrider sig mindre. Plastforme er billigere, men zinkforme giver meget snævrere tolerancer.

Du kan genbruge 95% zinkprodukter. Plast kan dog ikke genbruges hver gang, og det afhænger også af kvaliteten. Det ender ofte på lossepladsen. Zinkstøbning producerer elektriske stik, mens producenter laver legetøjshuse af plast.

Begrænsninger ved zinkstøbning

Plastdele er lette, fordi zinken producerer 3 gange tungere output. Derfor begrænser det brugen i letvægtsapplikationer.

Den meget tynde væg og det komplicerede design kan også være en udfordring for zinkstøbning. Det skyldes, at den kan revne under udstødning.

Konklusion

Støbning af zink er en overkommelig proces. Producenter bruger den til at fremstille store dele med mere præcise funktioner og fin kvalitet. Der er mange industrier, der bruger denne proces, hvoraf bilindustrien, elektronik og medicinsk udstyr er de mest almindelige.

Processen giver meget fleksible designs og understøtter behov for store mængder. Gør dele mere overkommelige, præcise og langtidsholdbare ved at bruge zinkstøbning i dit næste design.

0 kommentarer