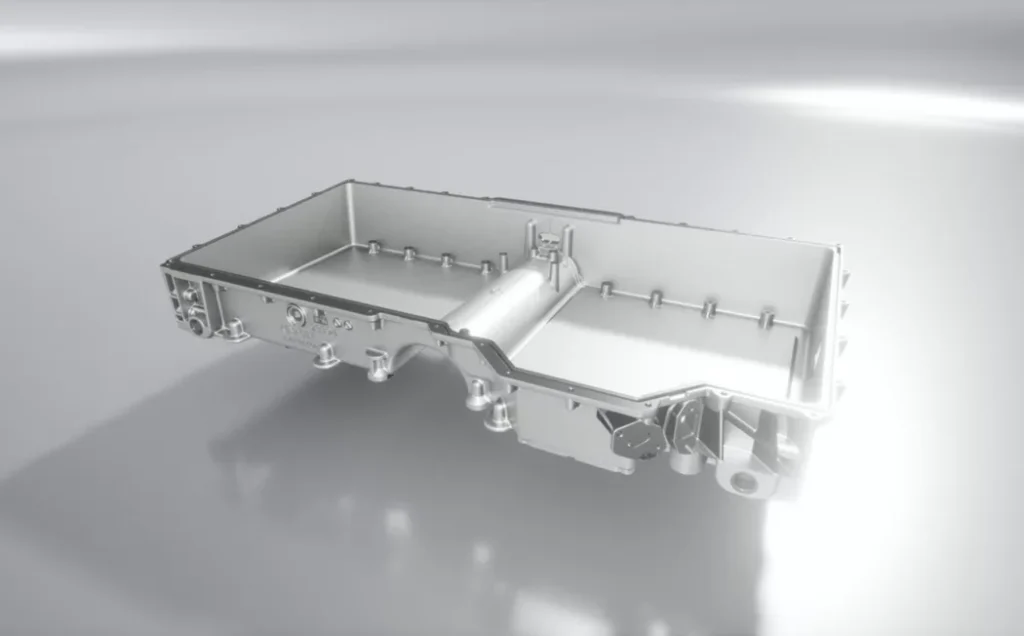

Et vigtigt eksempel er brugen af trykstøbt aluminium chassis, som har spillet en nøglerolle. Denne komponent er stærk, præcis og let og vælges normalt af producenter fra mange brancher. I dag, hvor den industrielle verden bevæger sig hurtigt, er det vigtigt, at alt er effektivt, fungerer godt og er pålideligt. Virksomheder, der er aktive inden for køretøjer og rumfart, er interesserede i løsninger, der er lette, pålidelige og miljøvenlige.

Trykstøbning og dens plads i chassisfremstilling

Ved trykstøbning anbringes smeltet metal under tryk i et formhulrum. Når metallet er afkølet og størknet inde i formen, præges formen på det, og komponenten er meget præcis og godt lavet. Fordi det er let og modstår korrosion, vælges aluminium oftest til denne teknik.

Ved sprøjtestøbning fremstilles et trykstøbt chassis ved at fylde formen med smeltet aluminium. Komponenten ender med at være hård, let og meget ensartet i sin kvalitet. Det betyder mest inden for bilindustrien, robotteknologi, elektronik og rumfart, da ting som ophængningsdele og rammer skal være både fleksible og præcise.

Chassis af støbt aluminium: Årsagerne til at vælge

Der er mange gode grunde til, at aluminium generelt vinder, når det gælder brug af metal til konstruktioner. Årsagerne er klare til, at dette materiale er meget foretrukket til chassiser fremstillet ved trykstøbning af aluminium:

- Til anvendelser, hvor mindre vægt er vigtig for ydeevnen, som f.eks. med elektriske køretøjer og droner, er aluminium meget nyttigt på grund af sin høje effekt i forhold til størrelsen.

- På grund af det oxidlag, der udvikles, påvirkes aluminium ikke så let af korrosion som stål. Komponenterne holder længere, selv i hårdt vejr.

- Da den varme, der genereres af noget elektronik, er let at håndtere, er aluminium ideelt til deres huse og kabinetter.

- Aluminium kan genbruges i sin helhed, så egenskaberne forbliver de samme og understøtter den moderne produktions bæredygtighed.

Dette design af det trykstøbte aluminiumskabinet betyder, at det er nyttigt, godt for miljøet og omkostningseffektivt, som tiden går.

Hvad er et aluminiumschassis?

Et chassis, der hovedsageligt er fremstillet af aluminium, er basen eller rammen i apparater, køretøjer og maskiner, der holder og støtter deres komponenter. Det er den primære støtte, der giver styrke, stivhed og justering til alle de andre forbundne dele.

Vigtige punkter om aluminiumschassis:

- Aluminium og aluminiumslegeringer, som er kendt for at være både stærke og vægtløse, udgør aluminium.

- Den spiller en vigtig rolle ved at give styrke til resten af køretøjet, maskinen eller apparatet, herunder motoren, elektronikken og affjedringen.

- I biler, motorcykler, droner, robotter, bærbare computere, industrimaskiner og rumfartsmaskiner.

Hvorfor er aluminium et godt materiale til et chassis?

- Brændstofeffektiv: Den lave vægt er med til at gøre bilen mere brændstofeffektiv, og den gør det nemt at flytte elektronikken.

- Korroderer ikke så let: Rustfrit stål er mere modstandsdygtigt over for rust og korrosion, hvilket er en fordel udendørs eller på steder med høj luftfugtighed.

- Holdbar og ikke tung: Den har en lav vægt, fordi den er så stærk og stiv.

- Fjernelse af varme: God temperaturoverførsel hjælper med at håndtere varmen fra elektroniske dele og motordele.

- Kvalitet: Metallet mister ikke sin kvalitet efter at være blevet genbrugt, så det er bedre for miljøet.

Almindelige anvendelser af aluminiumschassis

| Industri | Eksempel på brugssag |

| Biler | Køretøjsrammer, batteribakker til elbiler |

| Elektronik | Kroppe til bærbare computere og smartphones |

| Luft- og rumfart | Drone- og UAV-skeletter |

| Robotteknologi | Robotbaser og strukturelle rammer |

| Industriel | Maskinhuse og -kabinetter |

Generelt er et aluminiumschassis respekteret for at være stærkt, let og modstandsdygtigt over for skader fra miljøet, hvilket gør det til det bedste valg for mange brancher.

Reducerer vanskelighederne ved ledningsføring og konstruktion i aluminiumschassis

Et aluminiumschassis i køretøjer, robotter og elektronik reducerer antallet af trin, der er nødvendige for at fremstille produktet og dets ledninger. Se her hvordan:

Et aluminiumschassis i køretøjer, robotter og elektronik reducerer antallet af trin, der er nødvendige for at fremstille produktet og dets ledninger. Se her hvordan:

1. Integrerede designkomponenter

Aluminiumskabinetter fremstillet ved trykstøbning gør det nu muligt at inkludere kanaler, monteringer og beslag i designet. På grund af disse funktioner er det muligt at:

- Det er nemt at trække ledninger og kabler.

- Der er integrerede holdepladser i systemet til mikrofoner, højttalere og kameraer.

- Mindre behov for at bruge ekstra fastgørelseselementer, beslag eller bore huller

Automatisering af processen gør det enklere, hurtigere og billigere at bygge og samle.

2. Letvægt for at gøre håndteringen nemmere

Fordi aluminium er lettere, bliver chassiset også lettere, og det gør det lettere at samle. Ved at bruge dette bliver arbejdere eller robotter ikke overbebyrdet, da opsætningen bliver hurtigere:

- Ledningsnet

- Sensorer

- Kontrolenheder

3. Fremragende bearbejdelighed

Fordi aluminium er fleksibelt, er det nemmere at skære, bore og tappe i end hårdere metaller. Det gør det nemmere:

- Sætte huller eller åbninger i, hvor ledninger opbevares

- Ændring af rammerne under udvikling eller ved reparation af robotten

- Arbejde på strukturen, så gennemføringerne eller forbindelserne er godt indsat, men ikke svækker den

4. Termisk og elektrisk ledningsevne

Varme og elektricitet bevæger sig naturligt nok let gennem aluminium. Metal håndterer normalt ikke elektricitet, men dets evne til at sprede varme beskytter ledninger og elektronik mod skader forårsaget af varme.

- Power-komponenter slipper meget hurtigere af med varmen

- Dele af ledningerne holdes inde i kabinettet for at undgå overophedning, hvilket mindsker risikoen for fejl.

5. Korrosionsbestandighed betyder, at ledningerne holder længere

Fordi aluminium er modstandsdygtigt over for korrosion, vil de dele, der forbinder ledninger og chassis, sandsynligvis holde længere. Det betyder, at

- Der findes færre problemer relateret til jordforbindelse

- Der er mindre risiko for kortslutning på grund af beskyttelse mod rust eller korrosion

- Bedre resultat under ugunstige forhold

Vigtige materialer til fremstilling af aluminiumschassis

At vælge materialer med den højeste styrke, lethed og holdbarhed udgør den første del af fremstillingen af et aluminiumschassis. De er vigtigst inden for områder som bilindustrien, rumfart, elektronik og robotteknologi, hvor der er brug for høj ydeevne.

At vælge materialer med den højeste styrke, lethed og holdbarhed udgør den første del af fremstillingen af et aluminiumschassis. De er vigtigst inden for områder som bilindustrien, rumfart, elektronik og robotteknologi, hvor der er brug for høj ydeevne.

Her er de vigtigste råmaterialer, og hvilken rolle de spiller i opbygningen af et aluminiumschassis:

1. Den første form for aluminium er en stor blok eller en billet

Processen starter med at bruge Bayer-metoden til at producere aluminiumoxid fra bauxit og derefter bruge elektrolyse til at opnå rent aluminium (se diagram).

- Det fremstår som barrer, billets eller smelter, der skal bruges.

- Formålet med karrosserimaterialet er at danne grundlag for chassiset. Det smeltes og formes ved hjælp af støbning, ekstrudering eller bearbejdning.

2. Aluminiumslegeringer

Fordi rent aluminium ikke er stærkt nok, blandes det med andre stoffer for at lave aluminiumslegeringer. De er designet til at give forbedrede mekaniske faktorer, for eksempel er de stærke, seje og korrosionsbestandige.

Elementer, der ofte tilsættes rene metaller, kaldes legeringselementer.

| Legeringselement | Funktion |

| Silicium (Si) | Forbedrer flydeevne og støbbarhed (bruges til trykstøbning) |

| Magnesium (Mg) | Øger styrke og korrosionsbestandighed |

| Kobber (Cu) | Forbedrer styrke og bearbejdelighed |

| Zink (Zn) | Øger trækstyrken (almindeligt i rumfartsindustrien) |

| Mangan (Mn) | Øger slidstyrke og sejhed |

Til chassis er populære aluminiumslegeringer:

A380 er god til trykstøbning, fordi den har god styrke, et jævnt flow og er mindre tilbøjelig til at korrodere.

Nogle gange har ekstruderede rør til chassisrammer fordele i form af svejsbarhed og holdbarhed.

Stål 7075 er meget robust og let; det vælges ofte til rumfart og højtydende køretøjer.

3. Genanvendt aluminium

Genbrug af aluminiumsdåser, gamle køretøjer og gamle bygninger er med til at levere en stor del af det råaluminium, der skal bruges til chassis.

Fordel: Det kræver 5% af energien til primæraluminium, så det sænker omkostningerne og er bæredygtigt.

Aluminium kan genbruges uden at miste nogen af sine vigtige fysiske egenskaber, og det gør det til et perfekt valg til konstruktioner.

4. Smøremidler og midler, der bruges til formfrigørelse (til trykstøbning)

Anvendt i trykstøbning af aluminium til sin:

- Hold skimmelsvampe væk fra meget varme områder.

- Se, at støbningen glider let ud.

- Bedre glathed og udseende af prøven.

De er ikke inkluderet i det, du ser, men de hjælper med at få arbejdet til at glide.

5. Kemikalier til overfladebehandling (valgfrit)

Som næste trin kan aluminiumchassis behandles med anodisering, pulverlakering eller plettering for at få egenskaber som f.eks:

- Modstandsdygtighed over for korrosion

- Elektrisk isolering

- Æstetisk forbedring

I disse behandlinger anvendes råmaterialer, f.eks. syrer, farvestoffer, harpiks eller metalsalte.

Sammenfatning

Aluminiumschassis er hovedsageligt lavet af:

- Aluminium fremstilles først af bauxit.

- Legeringer lavet med aluminium (A380, 6061, 7075 osv.)

- Genanvendt aluminium

- Kemiske eller fysiske tilsætningsstoffer samt smøremidler, der bruges til støbning.

- Behandlinger (til både beskyttelse og udseende), der påføres overfladen, kaldes overfladebehandlingskemikalier.

Alt dette sidder sammen og understøtter konstruktionen af en let og robust ramme til alt fra biler til bærbare computere.

Fremstilling af aluminiumschassis kræver værktøjer

1. Trykstøbemaskiner bruges

De er ekstremt vigtige for at lave en trykstøbning af aluminium chassis. Hydraulikken i maskinen presser det smeltede aluminium ind i en stålform under tryk, som former rammen. På grund af det høje smeltepunkt er de fleste koldkammerstøbemaskiner lavet til aluminium.

2. Værktøj til støbeform eller matrice

Under støbeprocessen bruges særlige forme (eller matricer) til at forme chassiset. Stålet er hærdet for at få Sharpies til at holde, og de kan indeholde trådkanaler eller monteringspunkter. De sørger for, at delene har samme geometri hver gang.

3. CNC-maskiner

CNC-maskiner (Computer Numerical Control) er nødvendige efter støbning eller ekstrudering for at skære, bore og færdiggøre chassiset. Med CNC-bearbejdning kan man opnå høj præcision, hvilket gør den nyttig til at lave de snævre slidser og huller, der er vigtige ved montering.

4. Svejseudstyr

Der findes designs, hvor aluminiumsdelene samles med svejsning. Traditionelt vælges TIG-svejsning på grund af dens nøjagtighed og attraktive slutprodukt. MIG-svejsning er et bedre valg. Genstande, der holder delene på præcise steder, mens de svejses, kaldes jigs og fixturer.

5. Værktøj til montering

Når chassiset er klar, er der brug for andet værktøj, f.eks. momentnøgler, elektriske skruetrækkere, nittesæt og nittepistoler, til at samle resten af bilen. De understøtter den stærke forbindelse mellem elektroniske kort, fastgørelseselementer eller mekaniske dele og rammen.

6. Overfladebelægningssystemer

Korrosionsbestandigheden forbedres med forskellige overfladebehandlinger, og metallets overordnede udseende bliver bedre. Almindelige værktøjer er anodiseringstanke, pulverlakeringskabiner og sprøjtesystemer. De bruges til at styrke og sikre, at aluminiumschassiset ser godt ud.

7. Værktøjer til kvalitetskontrol

Inspektionsudstyret kontrollerer, at chassiset lever op til de krav, som virksomheden har fastsat. De ser på dimensioner med hjælp fra skydelærer, mikrometre og koordinatmålemaskiner (CMM'er). Røntgen- og ultralydstestere finder problemer inde i svejsningen eller inde i den del, der testes.

8. Udstyr til materialehåndtering

Det kræver sikkerhed at transportere tunge eller varme materialer gennem produktionen. Transport af de forskellige typer materialer, f.eks. emner eller metal, kræver hjælp fra gaffeltrucks, robotarme, kraner og transportbånd.

Resumé: Nøgleværktøjer, der bruges i produktionen af aluminiumchassiser

| Værktøj/udstyr | Formål |

| Trykstøbemaskine | Formning af smeltet aluminium til chassisform |

| CNC-maskiner | Præcisionsskæring og -boring |

| Svejseværktøj | Sammenføjning af dele (hvis nødvendigt) |

| Værktøj til støbeforme/forme | Formning af den nøjagtige form i trykstøbning |

| Værktøj til montering | Monteringskomponenter og hardware |

| Systemer til overfladebehandling | Efterbehandling for beskyttelse og æstetik |

| Inspektions- og QC-instrumenter | Sikring af dimensionel og strukturel integritet |

| Håndteringsudstyr | Sikker transport under fremstillingen |

De er alle med til at sikre, at aluminiumschassiset bliver præcist, robust, let og brugbart i produktionen. Du er velkommen til at spørge, hvis du gerne vil have et billede eller et flowchart, der beskriver hele processen!

Nøjagtighed og justerbarhed

Præcisionen og detaljeringsgraden ved trykstøbning gør den meget velegnet til fremstilling af chassis. For det meste betyder denne type metoder, at der er flere trin med skæring, svejsning og montering, hvilket kan få arbejdet til at tage længere tid og øge risikoen for fejl. Ved hjælp af trykstøbning kan chassiset formes til indviklede former i ét trin, hvilket mindsker behovet for yderligere forarbejdning.

Ribber, bosser og andre mønstre kan inkluderes i formens design, så de bliver en del af det endelige produkt og forbedrer både dets udseende og struktur. På den måde forbedres den samlede produktkvalitet, det er lettere at samle produktet, og der bruges mindre tid på forsendelse.

Anvendelser i forskellige brancher

Fordi flere industrier forstår fordelene, er der større efterspørgsel efter støbte aluminiumschassis. De vigtigste industrier, der gør brug af AI, er:

Fordi flere industrier forstår fordelene, er der større efterspørgsel efter støbte aluminiumschassis. De vigtigste industrier, der gør brug af AI, er:

1. Bilindustrien

Det er vigtigt at reducere vægten i biler, især el- og hybridmodeller, for at forbedre brændstofforbruget og batteriets sundhed. På grund af trykstøbning kan et enkelt chassis bestå af mange sektioner uden at tilføje for meget vægt eller gøre det kompliceret. Et godt eksempel er Tesla, som er gået over til trykstøbning af aluminium i stor skala til sine biler, hvilket i høj grad reducerer den nødvendige arbejdsmængde og udgifterne.

2. Forbrugerelektronik

Fordi trykstøbte aluminiumskabinetter er stærke og gode til at afkøle varme, er de meget almindelige i de indvendige rammer i kompakte enheder. At kunne have tynde vægge og gode tolerancer gør det muligt for AV-udstyr at blive designet slankere.

3. Luft- og rumfart og forsvar

Især inden for rumfart har dele brug for både meget stor nøjagtighed og en høj grad af styrke, samtidig med at de er lette. Et aluminiumsstøbt chassis er velegnet til fremstilling af dele til ubemandede luftfartøjer (UAV'er), satellitteknologi og instrumenter. Metallets evne til at modstå korrosion og dets fremragende varmeledningsevne er meget nyttig i store højder og på steder med forskellige temperaturer.

4. Automatisering og robotteknologi

Robotternes rammer skal være både stærke og lette for at sikre, at bevægelserne er præcise, og at de bruger mindre energi. Brug af trykstøbning i robotrammer hjælper med at opnå lavere inerti og lettere kontrol fra Robot Operating System (ROS). Ingeniører kan inkorporere sensorer og kabelveje i de trykstøbte produkter på grund af friheden i designet.

God ydeevne og robusthed

Chassiskomponenter skal være holdbare, uanset hvad. Chassiset skal kunne klare alle former for tryk og temperaturændringer, og det skal kunne modstå udefrakommende elementer, uanset hvad det skal beskytte. Chassiset, der er fremstillet af trykstøbt aluminium, lever op til disse krav.

Trykstøbning og de særlige egenskaber ved aluminium giver dele, der er meget modstandsdygtige over for udmattelse, ændrer sig med tiden og modstår kraftige stød. Ud over at være korrekt bygget kan chassiset blive endnu stærkere og mindre udsat for korrosion gennem anodisering, pulverlakering eller yderligere overfladebehandling.

Fordele i forbindelse med økonomi og miljø

Det er effektivt at fremstille et trykstøbt chassis, hvilket reducerer omkostningerne. Når formen er lavet, kan hver enhed produceres hurtigt med en lille mængde spild. I modsætning til bearbejdning eller smedning, som fjerner materiale, former trykstøbning metal tæt på den ønskede størrelse, så der ikke går meget materiale til spilde.

Det sænker også produktionsomkostningerne og bidrager til en miljøvenlig produktion. De fleste trykstøbte aluminiumsdele fremstilles af genanvendt aluminium, hvilket gør både metallet og processen meget bæredygtig. Der skal bruges meget mindre energi til at genbruge aluminium end til at producere det fra malm, og derfor er det bæredygtigt for fremtiden.

Kvalitetskontrol og ensartethed

De er afhængige af trykstøbte aluminiumschassis, fordi de hjælper med både effektivitet og forudsigelige resultater. Fordi trykstøbning kan gentages, er alle færdige komponenter ens. Det er meget vigtigt i industrier som bil- og rumfart, da det er nødvendigt, at komponenterne passer perfekt sammen.

Nu kan ingeniører gennemgå risici for luftindeslutning og svind digitalt ved hjælp af disse værktøjer uden først at lave formen. Som et resultat af planlægningen falder sandsynligheden for fejl i produktionen, og produktionen forbedres.

Problemer og punkter at tænke over

Der er stadig visse vanskeligheder forbundet med at fremstille stærke trykstøbte chassisprodukter. Det er dyrt at bygge den første støbeform, hvilket gør trykstøbning bedst til produktion i stor skala. Formen skal også tage højde for, hvordan metallet bevæger sig, hvor hurtigt delen afkøles, og hvordan materialet krymper for at forhindre fejl under støbningen.

På trods af sin lette natur er aluminium ikke hårdt nok til at fungere i applikationer, der bliver brugt meget, og derfor vælges stål oftere til disse behov. I dette tilfælde kan en blanding af materialer, kaldet hybridløsninger eller unikke legeringer, hjælpe med at forbedre værktøjets resultater.

Innovationer inden for området: Trykstøbning

Støbning af chassisdele med aluminium bliver bedre på grund af fremskridt i, hvordan ting støbes og fremstilles. Vakuumstøbning, pressestøbning og halvfast støbning gør det muligt at producere dele med færre defekter og bedre mekaniske egenskaber.

Integreret AI og maskinlæring i kvalitetskontrol og værktøjsdesign skaber en stor positiv forandring i produktionen. Fordi elektriske køretøjer, droner og intelligente enheder bliver mere og mere populære, vil der være behov for stærke, lette og bæredygtige chassis i større antal.

Konklusion

Moderne produktion er stærkt afhængig af støbte aluminiumchassis, da det er stærkere, reducerer vægten, giver større præcision og er bedre for miljøet. I køretøjer, fly, teknologi og robotter ændrer kompositter den måde, strukturelle komponenter fremstilles på. Ved at opfylde både de nuværende industrielle krav og målet om at beskytte miljøet bliver trykstøbningschassiset en vigtig drivkraft for fremskridt og udvikling. Trykstøbning af aluminium udvikler sig stadig og vil forblive i hjertet af moderne teknik, efterhånden som nye anvendelser og materialer dukker op.

Ofte stillede spørgsmål

1. Hvad menes der med et trykstøbt aluminiumschassis?

Et aluminiumschassis til trykstøbning begynder med at sprøjte varmt flydende aluminium ind i en stålform, der holdes under tryk. På grund af denne proces er udstyr, der bruges i køretøjer, elektronik og maskiner, holdbart, let og præcist.

2. Hvorfor vælger ingeniører aluminium i stedet for stål til et chassis?

Fordi aluminium er let, korroderer ikke så let og er stærkt, er det et populært valg til chassis. Sådanne materialer bruges til at øge brændstofeffektiviteten i biler og til at gøre elektronik mere håndterbar, let at håndtere og i stand til at frigive indesluttet varme.

3. Hvilke industrier anvender regelmæssigt trykstøbte aluminiumchassis?

Biler, fly, robotter, elektroniske produkter og store maskiner er alle afhængige af trykstøbte chassiser af aluminium. De får fordele af, hvor let, holdbart og fleksibelt kulfiber er.

4. Hvor længe holder et trykstøbt aluminiumschassis, når det bruges?

Trykstøbte kabinetter af aluminium er meget stærke. Aluminium, der er legeret til støbning, giver stærk modstandsdygtighed over for slag, korrosion og slid. Desuden er emner fremstillet ved trykstøbning stærke og bevarer deres oprindelige form under enhver belastning.

5. Kan kabinettet, der er lavet af aluminium, genbruges?

Ja, det kan genbruges mange gange og stadig beholde sin kvalitet. Det kræver mindre energi at fremstille aluminiumschassis af genbrugsmaterialer end af råmalm, og derfor er de både økologiske og praktiske i længden.

0 kommentarer